文章信息

- 廖亚龙, 彭金辉, 刘中华.

- Liao Yalong, Peng Jinhui, Liu Zhonghua.

- 国内外紫胶深加工技术现状及趋势

- National and International Seedlac Processing Development and Its Trend

- 林业科学, 2007, 43(7): 93-100.

- Scientia Silvae Sinicae, 2007, 43(7): 93-100.

-

文章历史

- 收稿日期:2006-02-17

-

作者相关文章

紫胶又称虫胶,是一种紫胶虫寄生于一些豆科植物,如黄檀树(Dalbergia obtusifolia)、南岭黄檀(D. balansae)、秧青(思茅黄檀)(D. Szemaoensis)、火绳树(Eriolaena malvacea)、木豆(Cajanus cajan)、合欢(Albizia julibrissin)等树枝上吸食树汁后分泌的一种红色物质。紫胶作为一种天然树脂,由于其化学性能稳定、无毒、无刺激性、可塑性及成膜性强、电绝缘性能好、耐油、耐酸、防水、防潮、防紫外线,广泛用于国防、电器、涂料、机械、橡胶、塑料、医药、制革、造纸、印刷、油墨和食品等工业部门。紫胶亦有弱点,如性脆,软化点低,抗水、耐热和抗化学品腐蚀能力差,使其用途在某些方面受到了限制。为扩大紫胶产品的使用范围,以适应不同工业部门的特殊需要,国内外已经开始研究紫胶的改性,即在紫胶树脂中加入其他物质使其进行化学反应,得到具有特殊用途的改性紫胶。

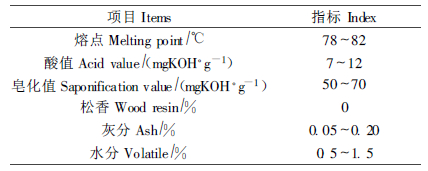

1 紫胶组成及结构差异紫胶是唯一的动物树脂,其组成不同于其他的天然树脂,紫胶组成成分复杂,由软树脂和硬树脂组成,而且软硬树脂的成分因产地、紫胶虫、寄生树种以及气候的影响而不同(李金元等,1994), 平均分子质量约1 000,分子中至少有1个游离羧基、5个羟基、3个酯基和1个醛基。紫胶中含有蜡、色素(分为红色素和黄色素)、紫胶桐酸、壳脑酸等物质,印度、泰国等国外紫胶软硬树脂的比例约为30:70(Mati et al., 1986),而国产紫胶中软树脂约为36%, 硬树脂约占55%(哈成勇等,1999),软硬树脂的比例达到40:60。软硬树脂的分离可通过用乙醚溶解紫胶后进行分离获得(哈成勇等,1992)。紫胶蜡含量国内一般为4%~6%,印度泰国紫胶一般含蜡3%~5%,杂质(热乙醇不溶物)和颜色指数一般随粒胶胶种、气候、寄主树种、产地及加工过程的控制不同而不同,国产紫胶一般杂质及颜色物质皆比印度和泰国的高;紫胶因具有热聚合和自身聚合的特性,因此新陈紫胶的特性及性能也不尽相同(Wang et al., 2003),紫胶的化学结构见图 1(Limmatvapirat et al., 2004)。

|

图 1 紫胶的化学结构 Fig. 1 Chemical structure of shellac a.聚合物Polyesters;b.单体Single esters. |

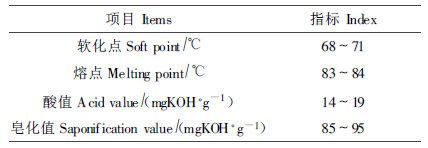

紫胶红色素属于醌(quinone)类中的蒽醌(anthroquinone)类色素,从溶解性能上属于水、醇溶性的染料(dye)型色素,共分为A、B、C、D、E 5种色酸,结构式见图 2。紫胶色素可用于纺织印染工业(Suri et al., 2000;Lokhande et al., 1999;Saxena,1997)、食品(中国食品添加剂生产应用工业协会,1999)等工业中,食品级紫胶红色素指标要求见GB 4571-1996。

|

图 2 紫胶色酸结构示意图 Fig. 2 Structural sketch of lac dye |

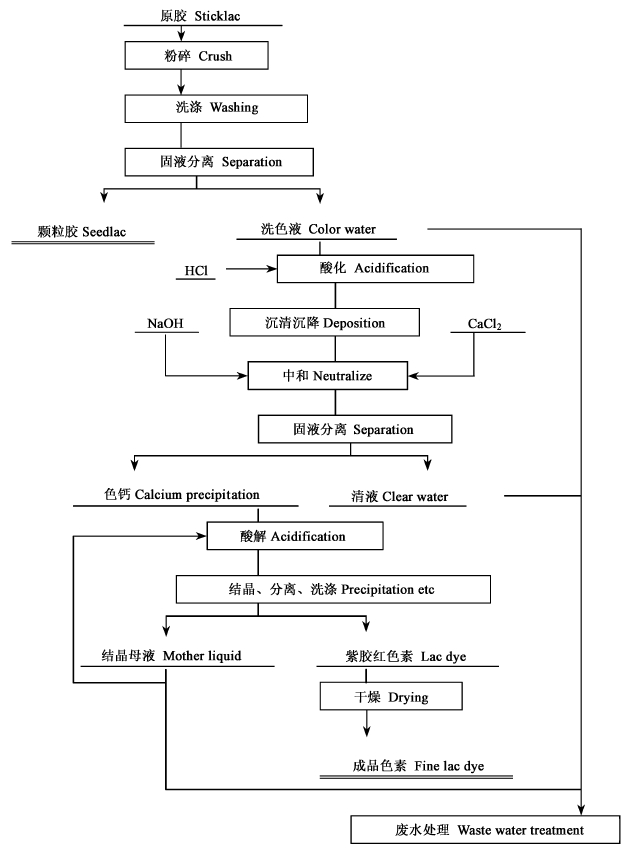

紫胶色素一般从原胶生产粒胶过程的洗色水中提取,工艺原则流程见图 3;也有用乙醇直接从原胶中提取色素的报道(陈亿远等,1993;刘新民,1994b;陈怡,1998):将原胶用质量1.7~2.0倍量的乙醇溶解, 过滤除其中的紫胶蜡、紫胶虫虫体、乔木植物枝条等杂物,滤液蒸馏回收乙醇;回收乙醇后的浓缩物用热水萃取,将萃取液用铝盐进行沉淀,然后经过滤,即得沉淀物,沉淀物经过几次重结晶即得精制紫胶红色素。近来国外也有用甲醇或偏碱性的水处理原胶获得紫胶色素的报道(Teli et al., 200 0),国内也有用微碱性水溶液进行3级浸泡于60 ℃提取紫胶色素的报道(曹铭等,2005),微波、超声波、超临界萃取、膜分离等现代技术在紫胶色素的提取工艺技术国内最近也有报道(李巧玲等,2002;曹铭,2005;Qin et al., 1996)。国内紫胶色素的提取水平一般为处理原胶量的0.3%~0.4%,比较好的情况达0.56%(陈亿远等,1993)。

|

图 3 紫胶色素提取原则工艺图 Fig. 3 Principle diagraph of lac dye extraction process |

原胶中的水溶性色素主要存在于虫尸中, 绝干虫尸中色素回收率可达8.5%~10%;在洗胶过程中,只有把虫尸充分磨碎,才有可能使更多色素溶于洗色水中得到回收,虫尸未充分磨碎即被水漂走将严重影响色素回收率。用盐酸酸化色素钙盐时, 若加酸过快,会立即生成大量黑色胶状物,因此在加氯化钙前将蛋白质、碳水化合物和树脂等杂质除净,酸化时析出的黑色胶状物基本是包含部分母液的纯色素,会逐渐从无定形态转变为结晶色素。在搅拌下,在洗色水中加稀盐酸把pH值调至4~4.5, 蛋白质、树脂等杂质析出缓慢下沉。待沉清后过滤,将收集的滤液pH值调为6~7,在搅拌下加入稀氯化钙溶液使色素以钙盐形式沉淀,过滤便得到色素钙盐。

于搪瓷釜中搅拌下将色素钙盐加入食品级盐酸中酸化,色素析出并逐渐结晶,氯化钙溶于母液中。结晶的色素经过过滤后,用蒸馏水洗涤多次,直到pH值为4时为止,烘干并粉碎便得到紫胶红色素。

2.2 片胶片胶包括普通片胶、脱色片胶以及脱色脱蜡片胶。普通片胶是紫胶的初级产品,主要用于对产品颜色要求不高的行业,如家具虫漆、灯具端口绝缘、军工行业子弹顶火的防潮等用途。片胶的加工过程基本相同,加工工艺有热滤法和溶剂法。普通片胶一般以回收紫胶红色素后的颗粒胶为原料,但也有从原胶开始的工艺(易鹏等,1989),此时需选用酒精作为溶剂,将色素和紫胶蜡同紫胶树脂进行分离后再进行加工。脱色片胶是指用物理方法去除紫胶中的颜色物质后得到的紫胶片,主要是用活性炭吸附颜色物质,加工工艺属于溶剂法范畴,用酒精将紫胶溶解后,在胶液中加入活性炭吸附紫胶中的颜色物质后,将脱色胶液在蒸胶釜中加热回收酒精,加水洗涤然后压片得到脱色胶片。脱蜡脱色片胶同脱色片胶的区别在于用酒精将紫胶溶解后,用活性炭吸附颜色物质前,先将含紫胶的醇溶液中不溶的蜡质分离,其余过程同脱色片胶。

2.2.1 热滤法将颗粒胶加热溶化,在一定压力下通过过滤介质,除去杂质及虫尸后经双辊压片机制成片胶。过滤设备印度主要使用压滤机,而我国主要使用热滤釜进行(贺近恪等,2001)。

2.2.2 溶剂法将颗料胶在溶胶釜中于室温在机械搅拌下用酒精溶解,过滤杂质后在蒸馏釜中蒸馏回收酒精,然后经双辊压片机压制成片。

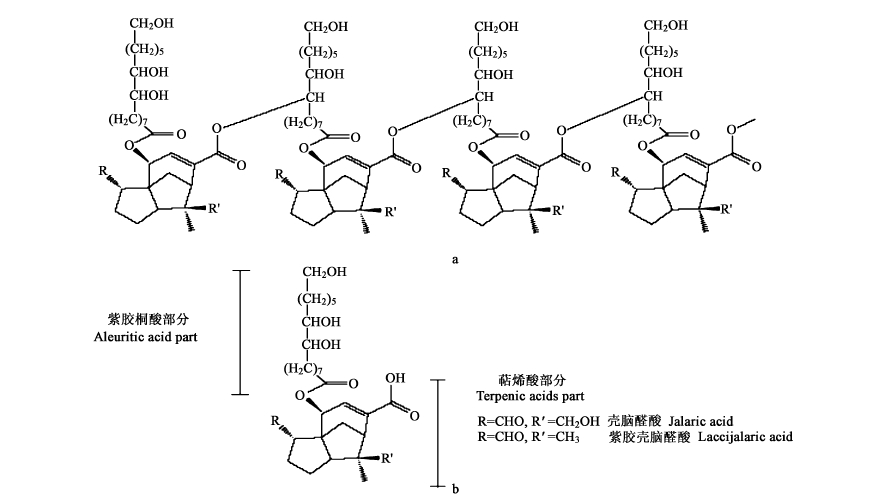

2.3 紫胶蜡 2.3.1 紫胶蜡的组成紫胶蜡,同蜂蜡、川蜡等昆虫蜡一样,在国外已广泛应用在诸如鞋油、地板蜡、上光蜡、复写纸用蜡、油墨等日用化学品,是一种不可缺少的昆虫蜡组分。但是,国外市场上的紫胶蜡往往掺有虫蜡、树脂、动物脂肪、蒙旦蜡等,总之是掺有各种廉价的填充物(刘新民,1994a)。紫胶蜡,是一种混合蜡,是由酯类、酸类、醇类、烃类以及紫胶、紫胶黄色素等组分构成,其中以酯类为主要成分,约占80%~82%,自由蜡酸为10%~14%、蜡醇1%、烃类2.6%、紫胶树脂2.4%(Warth, 1956)。刘新民(1994a)提出紫胶蜡是由紫胶虫醇77.2%、紫胶虫酸21%和烃类1.8%所组成的。对成品紫胶蜡的理化指标及要求,不仅客户有不同的要求,而且成品中的成分指标也因提取工艺及采用原料的不同而不尽相同。德国KPS公司的紫胶蜡品质规定见表 1(刘新民,1994a; Martin, 1965);印度Angelo Brother Limited的紫胶蜡指标见表 2(Calcutta, 1965)。

|

|

|

|

紫胶蜡的提取工艺有醇溶法和萃取法,其中醇溶法根据紫胶醇溶后紫胶蜡的分离方法不同而细分为醇溶法和沉降法(刘新民,1994a)。

1) 醇溶法 将紫胶树脂用浓乙醇于18 ℃下溶解,紫胶树脂及紫胶黄色素溶解于乙醇中,而紫胶蜡不溶解,从而实现了紫胶蜡同紫胶树脂的分离。将溶液用滤布过滤,滤渣中含有不溶于乙醇的紫胶蜡粗品,然后将粗品用四氯化碳等溶剂进行萃取精制而获得精制紫胶蜡。用离心沉降法加速分离悬浮于乙醇溶液中的紫胶蜡,获得含蜡35%左右的离心沉降渣,然后用3倍量的四氯化碳于30~40 ℃萃取沉降渣1 h,过滤后,蒸发回收溶剂四氯化碳后获得精制紫胶蜡(孙云,2003)。

2) 沉降法 沉降法也要使用溶剂将树脂溶解,主要因紫胶树脂溶解后,紫胶蜡沉降过程而得。将紫胶树脂于40~50 ℃下用乙醇溶解,然后静置使紫胶蜡沉降,最后经分离得到含蜡的渣,将含蜡渣用溶剂萃取精制而得之,工艺过程除蜡溶解后蜡的分离过程不同外,其他过程基本同醇溶法。

3) 萃取法 萃取法使用2种溶剂,其中一种是汽油,用来溶解紫胶蜡; 另一种是乙醇,用来溶解紫胶。先将从紫梗上揩下的紫胶与2种溶剂经搅拌溶解,静置后分为3层,上层为含紫胶蜡的汽油层。然后分离上层,蒸出汽油,即得粗品紫胶蜡,最后将粗品精制即得之。

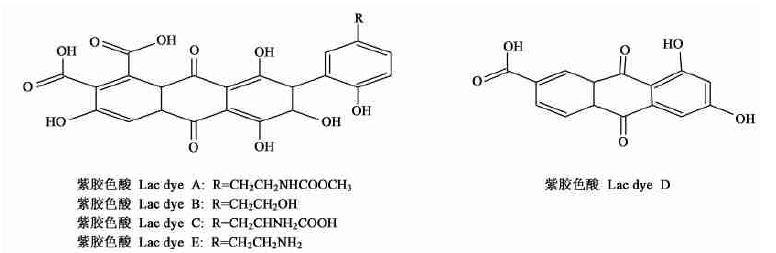

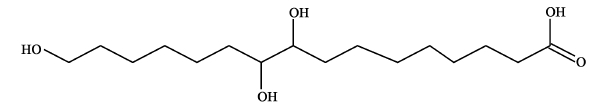

2.4 紫胶桐酸紫胶桐酸是一种羽状白色结晶,组成为9, 10, 16-三羟基棕榈酸,分子式C16H32 O5,含有3个游离的羟基和1个游离羧基,紫胶桐酸的密度1.114 g·cm-3(20 ℃), 软化点95 ℃,熔点100~101℃。主要用于香料工业合成香猫酮、二氢化香猫酮,也用于制造防弹玻璃。将紫胶在5倍的20%NaOH溶液中皂化水解7 d后,所得粘稠物以饱和NaCl溶液稀释,过滤,滤饼加水溶解后,再进行过滤分离机械杂质后滤液经磷酸酸化、精制得到紫胶桐酸(哈成勇等,1999),紫胶桐酸的总收率为31.9%。采用加温强化皂化过程(周铁生等,1993)可以缩短皂化时间,将皂化时间缩短为20 min以上,分离紫胶获得紫胶桐酸,但收率仅为紫胶量的10%~20%。结构式见图 4(Maiti et al.,1986; 哈成勇等,1999)。

|

图 4 紫胶桐酸结构示意图 Fig. 4 Structural sketch of aleuritic acid |

漂白胶是用漂白剂把紫胶中所含的色素加以破坏,使紫胶浅色化所得到的产品。应用最多的漂白剂是NaClO,典型的工艺过程是把紫胶原料溶于Na2CO3水溶液中,滤去杂质后,用NaClO漂白该碱性溶液,待反应完全后,酸化、沉淀出漂白胶,再经洗涤、干燥,成为产品。但该漂白方法有一致命的弱点,即漂白胶产品中含有接在树脂分子上的结合氯,它会催化树脂聚合,使产品贮存期一般不超过半年。

紫胶漂白时,漂白剂用量越大,产品颜色越浅,产品中结合氯的含量也越高,产品的贮存性能则较差。生产漂白紫胶时,通常用粒胶(seedlac)做原料进行漂白,常因原料含有一些紫胶虫尸体等含氮化合物而增加NaClO的用量,所以,在用粒胶做原料生产漂白胶时要注意尽量除去虫尸之类的含氮杂质,或选用质量较好(热乙醇不溶物低)、颜色指数低的原料进行。

另外,在酸化漂白后的紫胶溶液、沉淀出漂白胶时,残留在胶粒中的无机酸也是有害的,为了保证漂白胶产品有较好的贮存性,必须彻底除去酸化时残留的无机酸(Gidvani,1928)。为了消除留在树脂中的氯对树脂的危害,国内外的研究者提出漂白过程中选用复合漂白剂或不含氯的漂白剂。寻求解决漂白胶贮存期短的问题,从而发展了在漂白后对紫胶溶液进行脱氯的工艺技术。

3 国内外紫胶深加工技术及研究发展趋势 3.1 紫胶改性研究为扩大紫胶产品的使用范围,以适应不同用户的特殊需要,多年来,国内外已经开始研究紫胶的改性,并取得了很大成功。紫胶改性包括聚合、酯化、化学改性等方法。聚合包括老化聚合和热聚合,化学物质如盐酸的接触会加速紫胶的自身聚合,老化聚合物同热聚合物的性能相差比较大;酯化聚合指紫胶同各种醇、有机酸、脂肪酸、树脂等进行酯化后得到的改性紫胶;化学改性即紫胶树脂同一系列的化合物如苯酚、甲醛、脲、氨基氰、六亚甲基四胺、三聚氰酰胺等物质使其进行化学反应,得到具有特殊性能的改性紫胶,紫胶的聚合和改性皆是基于紫胶中的羟基、羰基和碳碳双键功能团进行的(Misra et al., 1970)。

用单宁酸与松香钙对紫胶进行改性(李绍家等,1989),提高其耐热性能和附着力,并得出以下结论:加入紫胶量的0.3%的单宁酸、0.5%的松香钙,即可使改性的紫胶漆耐热性能和附着力大大提高;用脲醛树脂改性的紫胶,其耐热、耐腐蚀能力也显著提高;用草酸改性紫胶树脂,制成的改性紫胶涂于钢铁制品表面后,其漆膜具有颜色浅、光亮等优点。研究得到的改性紫胶用于金属或非金属制品的涂覆,具有蜡含量低、附着力强、热乙醇不溶物低、干燥快及颜色浅等优点,与甲级片漆相比,溶解速度快,漆液加热不稠,放置不结皮,涂膜耐盐雾性能提高1.38倍。

也有研究者认为紫胶树脂聚合中主要反应为醚化作用(杨鸾等,1995),如加入碱性盐类或饱和脂肪酸类树脂则可部分或完全地阻止其聚合作用而增加热寿命,添加部分中性高分子物质增大分子质量可提高其软化点。通过在脱氯漂白紫胶树脂中适量添加适宜的化学试剂,控制反应时间、温度,制成了不同油墨需用的紫胶改性树脂,并认为因用氯漂白后紫胶软化点偏低,热寿命(即树脂热聚合时间)不长,对油墨墨性、光泽及返溶性不利,故改性树脂关键要保持原树脂优良特性并用化学方法提高其软化点、热寿命,调整酸价以适应其在油墨加工中的应用。

用亚麻仁油、甘油对紫胶进行改性和异氰酸酯的预聚体熟化制得聚氨酯涂料(李廷昊等,1994),制备了具有光泽好、附着力强、防水、耐20%H2SO4和耐50% NaOH溶液的高级聚氨酯家俱涂料。用淀粉加紫胶的醇溶液进行改性,能制作可食性内包装膜,并对成膜特性进行了研究(唐莉英等,2003)。

近来,国外有紫胶改性为水溶性纳米紫胶的报道(Krause et al., 2001),将紫胶溶于NaOH溶液中后用加入HCl于9 500 r·min-1的搅拌下中和,然后用高压均质机均质后获得水性分散紫胶,紫胶粒径小于5 nm, 而且紫胶粒径分布集中,2 nm粒径的紫胶占50%以上。水溶性纳米紫胶的成膜性能优越,使用过程不再使用有机溶剂,克服了传统紫胶使用过程中使用有机溶剂的缺点,从而解决了使用过程中溶剂回收以及溶液残留的难题。

3.2 紫胶漂白机理研究NaClO漂白紫胶曾经被认为是氧化作用,但漂白胶中总含有结合氯。对紫胶漂白改性机理进一步研究,证实漂白过程是氯化加成作用(哈成勇等,1995)。近来,国内也有运用二氧化氯、臭氧、亚氯酸钠、次氯酸钠和柠檬酸钠组成的混合漂白剂对紫胶进行漂白,生产精制食用级紫胶的研究报道(陈东海,2002)。

用壳脑酸和壳脑酸二甲酯与溴反应模拟其与游离氯反应的过程研究紫胶漂白改性的机理,使用波谱法技术测定模拟反应产物的结构(周浩等,1994),发现溴与壳脑酸二甲酯反应中溴是通过自由基加成方式进入环状组分的双键,据此得出漂白过程中游离氯主要通过自由基加成进入环状组分双键的结论。

用壳脑酸二甲酯与溴反应模拟紫胶漂白过程,并通过此过程的模拟(邹耀洪等,1993),认为壳脑酸与次氮酸钠的反应是游离氯对碳碳双键的加成反应,而且该反应在室温下即可快速发生,因此用NaClO或氯气漂白紫胶时,游离氯必然会进入树脂,成为树脂的结合氯,从而损害漂白胶的贮存性能;并认为接在树脂上的结合氯绝大部分是经过碳碳双键加成反应进入紫胶村脂环状萜烯双键上的。

在漂白过程中NaClO对紫胶树脂的作用包括氯化和氧化2种(哈成勇等,1987),在漂白过程中紫胶树脂性质上的变化表现在氯含量和酸值的增加、双键和羟基的减少。漂白改性紫胶成品中氯含量的增加是氯作用于树脂的结果,在漂白条件下,氧化对双键是没有影响的,只有加成才能使双键消除,而在微碱性条件下(漂白作业的条件)氯以自由基加成是主要方式,羧基的增加和羟基的减少是NaClO的氧化性所致。哈成勇等(1997)研究了在中性至微碱性水溶液中壳脑酸同NaClO的反应,认为该反应为一复杂反应,除氯对双键的加成外,还有NaClO的歧化反应、游离氯的挥发等其他副反应。对主反应而言,降低pH值或提高反应温度均可加速反应,使含双键物(壳脑酸)的结合氯含量大幅增加。

用壳脑酸与NaClO及壳脑酸二甲酯与溴反应,模拟了紫胶树脂与游离氯之间的反应(哈成勇等,1993),认为NaClO在中性至微碱性水溶液中与壳脑酸的反应实际上是游离氯对双键的加成反应。在一定NaClO浓度内,该反应是假一级的反应,且依反应体系中游离氯量的变化而在表现上分三段进行,该反应在室温下便能发生,降低反应pH值与提高反应温度可加速反应,而且反应受其他无效离子的影响很小。NaClO对壳脑酸的氯化加成作用,在NaClO加入壳脑酸溶液后的前15 min内最大,这段时间里加成产物转化率可达40%以上。此后反应虽然仍在进行,但反应速率仅为前15 min的1/5~1/10,溴与壳脑酸二甲酯的加成反应是二级反应,活化能为66.2 kJ·mol-1,其中自由基加成反应占2/3,极性加成反应约占1/3。

3.3 漂白胶脱氯技术的研究用廉价的含氯漂白剂对紫胶进行漂白,结合在树脂上的氯影响漂白胶的贮存期,为此研究漂白胶的脱氯技术成为了紫胶加工技术的一个发展方向。哈成勇等(1993)在紫胶漂白液中加入脱氯剂反应一定时间,使漂白胶中结合氯降到0.63%, 并认为漂白胶的脱氯是分为两段的一级反应,前一段反应速度常数为3.6×10-4S-,后一段为1.0×10-4S-。

壳脑酸二甲酯同溴反应的产物α、β二溴壳脑酸二甲酯的脱溴产物为β溴壳脑酸二甲酯,证明了α位卤素为不稳定卤素,它的不稳定性是漂白胶贮存期变短的根本原因。α位卤素被脱去后,β位卤素直接与碳碳双键相连,卤素上的孤对电子与双键产生p-π共扼,缩短了碳卤键的键长,增加了其键能,使β位卤素能比较稳定存在,从而不会危害漂白胶的贮存性。同时也说明漂白胶树脂上的不稳定的结合氦是连在环状萜烯酸C15羧基的α位,稳定的结合氯则连在环状萜烯酸C15羧基的β位。

3.4 紫胶性能及其在新的领域应用研究随着对紫胶性能的进一步认识和研究,并随相关领域技术的发展,紫胶的应用领域将更加宽广,紫胶的新用途常同紫胶的改性技术相联系。对紫胶性能及其在新领域的应用研究是紫胶技术研究的一个重要方向,紫胶用于制药的肠溶衣(Felix et al., 1999)、用于护发品(李伟年,1993)、淀粉改性后制作可食性内包装膜(唐莉英等,2003)。紫胶作为片状成型料的填充剂(Prasad et al., 2003),能够增加玻璃纤维的性能,增强纤维制品对太阳光及其他化学物质的老化和腐蚀。在紫胶性能方面国外近来已开展了一些研究:紫胶同其他树脂如聚氨酯的固化性能研究(Prasad et al., 2003)、紫胶三维溶解参数的研究(Goswami et al., 2003)等。

4 结束语综上所述,虽然紫胶的使用国内外皆有上千年的历史,对其结构及性质已进行了大量的研究,但因其受自然环境及世代等多方面的影响,笔者认为还需从以下几个方面对其进行深入的研究。

4.1 结构方面根据以上阐述及所涉文献,直链及环状部分的质量比或摩尔组成比例皆为1:1(哈成勇等,1992),但是皂化后链状部分的衍生物仅为30%左右,而环状部分的产物收率仅为0.5%(55 0 g紫胶皂化分解后仅得到2.7 g环状组分的代表物壳脑酸)。另外, 根据目前所知紫胶结构为组成紫胶骨架的硬树脂也即紫胶树脂的聚合体部分和起增塑剂作用的软树脂也即紫胶树脂的单体部分, 但不论是硬树脂还是软树脂皆由直链紫胶桐酸和环状萜烯酸通过酯键相连而组成, 脂肪酸部分的代表物紫胶桐酸的分子质量为304, 萜烯酸的代表物壳脑酸分子质量为296, 也基本能说明紫胶直链及环状部分有1:1的比例,但是紫胶相对分子质量约为1 000,而直链部分紫胶桐酸和环状萜烯酸2部分的分子质量之和仅为600,其余近400分子质量的物质却不甚清楚。另外,用高碘酸测定紫胶树脂中双羟基组分物质的含量时,发现不同紫胶中直链部分的比例也不同(Munsur et al., 1999),同样是紫胶,但Katiki紫胶直链部分的比例就比Baisaki紫胶的直链部分高,漂白紫胶的直链部分比紫胶的直链部分低。

4.2 紫胶深加工技术如紫胶桐酸的分离及提取技术研究目前的分离及制备技术,耗时长,流程复杂,收率仅为投入紫胶量的31.9%,另外,提取紫桐酸过程中产生的皂化后液的处理是一难题。

4.3 紫胶漂白、脱氯技术及机理的研究目前对紫胶漂白改性的机理研究大多认为:次氯酸钠对紫胶漂白改性的作用为氧化和氯化2种,改性过程中氯以自由基加成方式加成紫胶树脂环状萜烯酸的双键上,这是紫胶漂白改性后成品中有结合氯存在以及成品中不饱和双键含量下降的根本原因。但是,上述结论的得出皆基于用与氯同族的卤素溴同壳脑酸和壳脑酸二甲酯的反应,而用紫胶漂白改性环节中的次氯酸钠代替溴同壳脑酸的反应时,反应就变得复杂起来。反应中伴有次氯酸钠的歧化和游离氯的挥发等反应,由于紫胶结构的多样性及复杂性,笔者认为紫胶同次氯酸漂白改性的机理还需作进一步研究,而且至今也无壳脑酸二甲酯同次氯酸钠、紫胶同次氯酸反应机理的研究报道。

另外,在研究漂白紫胶脱氯机理时,以壳脑酸二甲酯同溴反应的产物α、β二溴壳脑酸二甲酯的脱溴产物为β溴壳脑酸二甲酯,而得出紫胶同次氯酸钠反应的产物进行脱氯后,产物也为β氯的紫胶树脂,并认为在脱氯过程中β氯不能被脱除的结论。而且在现有文献报道中(哈成勇等,1987),仅有在漂白后的紫胶溶液中加入脱氯剂进行脱氯的工艺,认为脱氯机理是按照E1和S1N的历程进行的, 至于脱氯剂的种类及名称在文献中未述及, 但是关于有机氯的脱除技术和工艺是多种多样的, 有催化氢化、电化学、生物脱氯等技术,因此漂白紫胶的脱氯工艺和技术就还应该做研究。

4.4 紫胶改性技术的研究,扩大在新领域及特殊领域的使用由于紫胶树脂的绿色天然、独特的成膜特性,以及结构中存在活泼的羟基、羧基、碳碳双键等功能基团,有针对性的进行改性克服紫胶使用中的缺点,将会成为扩大紫胶在新的领域使用的关键,也将会成为紫胶技术的研究趋势。

曹铭. 2005.紫胶色素提取与性质研究.昆明理工大学硕士学位论文 http://cdmd.cnki.com.cn/Article/CDMD-10674-2005130561.htm

|

曹铭, 周梅村, 唐莉英, 等. 2005. 紫胶色素提取方法的研究. 食品科技, (2): 45-47. |

陈怡. 1998. 天然紫胶染料的应用. 国外纺织技术, (10): 15-16. |

陈东海. 2002.一种精制食用紫胶及其制备方法. CN: 1377592A, 2002年11月6日

|

陈亿远, 刘佳铭, 庄全火, 等. 1993. 紫胶红色素提取及其废液治理的研究. 齐齐哈尔轻工学院学报, 6(2): 11-18. |

哈成勇, 王定选. 1987. 漂白胶贮存性质的研究(二报). 林产化学与工业, 7(1): 32-38. |

哈成勇, 王定选. 1992. 国产紫胶树脂组成的研究. 林产化学与工业, 12(1): 43-48. |

哈成勇, 王定选. 1993. 漂白胶贮存性质的研究(四报). 林产化学与工业, 13(2): 103-108. |

哈成勇, 梁玉清, 陈仲达. 1995. 漂白胶加工技术的发展及广东的状况. 广州化工, 23(2): 12-16. |

哈成勇, 王定选. 1997. 漂白胶贮存性质的研究(五报). 林产化学与工业, 17(1): 1-5. |

哈成勇, 袁金伦, 李静. 1999. 中国紫胶树脂基本组成的研究. 分析化学, 27(2): 178-181. DOI:10.3321/j.issn:0253-3820.1999.02.013 |

贺近恪, 李启基. 2001. 林产化学工业全书. 北京: 中国林业出版社.

|

李金元, 赵玉兰, 李玉龙, 等. 1994. 三种紫胶虫胶质比较研究. 林业科学研究, 7(4): 456-459. DOI:10.3321/j.issn:1001-1498.1994.04.002 |

李巧玲, 陈学武, 李琳. 2002. 微波强化浸取天然色素的研究. 食品科学, 23(2): 49-52. |

李廷昊, 吴统芳. 1994. 紫胶聚氨酯的研究. 湖北化工, (4): 21-24. |

李绍家, 刘凤书, 杨海云, 等. 1989. 紫胶改性的研究. 林业科学研究, (6): 277-280. |

李伟年. 1993. 护发品用天然聚合物——紫胶. 日用化学工业译丛, (5): 41-44. |

刘新民. 1994a. 紫胶蜡的提取及其应用. 广西轻工业, (2): 42-45. |

刘新民. 1994b. 颇值得化妆品界开发利用的紫胶红色素. 广西轻工业, (4): 27-31. |

孙云. 2003. 紫胶脱蜡及精制紫胶蜡制备. 昆明理工大学学报:理工版, 28(6): 103-106. |

唐莉英, 赵虹, 陈军, 等. 2003. 紫胶可食性内包装膜成膜特性及应用研究. 食品科学, 24(1): 23-27. DOI:10.3321/j.issn:1002-6630.2003.01.002 |

杨鸾, 甘启贵, 周浩. 1995. 油墨专用紫胶树脂的研制和应用. 林产化学与工业, 15(3): 57-60. |

易鹏, 侯开卫, 张建云. 1989. 紫胶常温加工方法. 林产化工, (2): 39-40. |

中国食品添加剂生产应用工业协会. 1999. 食品添加剂手册. 北京: 中国轻工业出版社.

|

邹耀洪, 王林祥, 哈成勇. 1993. 壳脑酸衍生物卤化反应的动力学研究和产物结构的鉴定. 无锡轻工学院学报, (1): 40-49. |

周浩, 甘启贵. 1994. 紫胶树脂链状组分紫胶桐酸漂白机理的研究. 林产化学与工业, 14(3): 9-13. |

周铁生, 周露, 杨祖武. 1993.紫胶桐酸的制备. CN92104516.6. 1993年4月14日

|

Calcutta C. 1965. Sellac. India: 451. |

Felix S, Marianne S, Waaler T, et al. 1999. The application of shellac as an acidic polymer for enteric coating. Pharmaceutical Technology, (3): 146-154. |

Goswami D N, Saha S K, Agarwal S C. 2003. Solubility parameter of shellac from three-dimensional approach. Journal of Polymer Materials, (9): 249-255. |

Gidvani B S. 1928. Chem age. London: 212. |

Krause K P, Müller R H. 2001. Production of aqueous shellac dispersions by high pressure homogenization. Internal Journal of Pharmaceutics, 223: 89-92. DOI:10.1016/S0378-5173(01)00730-X |

Limmatvapirat S, Limmatvapirat C, Luangtana-anan M, et al. 2004. Modification of physicochemical and mechanical properties of shellac by partial hydrolysis. International Journal of Pharmaceutics, 278: 41-49. DOI:10.1016/j.ijpharm.2004.02.030 |

Suri M, Sethi B. 2000. Application of selected eco and lac dyes on sil. Corlourage, 12: 13-18. |

Lokhande H T, Dorougade V A. 1999. Dyeing nylon with nature dyes. American Dyestuff Report, 88(2): 29-34. |

Maiti S, Rahman S. 1986. Application of shellac in polymers. Macromol Chem Phys, C26: 441-444. |

Martin J W. 1965. Shellac. William Zinsser & Co Inc: 442-476. |

Misra G S, Sengupta S C. 1970. Encyclopedia of polymer science and technology. New York, 12: 419-440. |

Munsur M, Rahman J. 1999. Oxidation of various types of lac by periodic acid. Asian J Chem, 11(4): 1155-1158. |

Qin W, Zheng T, Yuan Y H, et al. 1996. Intensification of curcumin leaching with ultrasound. Value Adding Solvent Extra[Pap.ISEC'96], 2: 1679-1684. |

Prasad K M, Jha P C. 2003. A study on curing between shellac and polyamide resin by dielectric measurements. Asian Journal of Chemistry, 15(3 & 4): 1831-1833. |

Saxena S. 1997. Dyeing of cotton with lac dye. Corlourage, 11: 23-28. |

Teli M D, Paul R, Pardeshi P D. 2000. Natural dyes: classification, chemistry and extraction methods. Corlourage, 12: 43-48. |

Wang Lili, Yasuyuki I, Hajime O, et al. 2003. Characterization of natural resin shellac by reactive pyrolysis-gas chromatography. Zhejiang Institute of Science and Technology Journal, 15(sp): 39-42. |

Warth A H. 1956. The chemistry and technology of waxes. Reinhold: 110-115. |

2007, Vol. 43

2007, Vol. 43