文章信息

- 王正, 王志玲, 任一萍, 郭文静.

- Wang Zheng, Wang Zhiling, Ren Yiping, Guo Wenjing.

- 功能性共聚物偶联剂制备麦秸-回收LDPE复合材料的性能及其影响因子

- Properties and Influencing Factors of Wheat Straw-Recycled LDPE Composites with Coupling Agents of Functional Copolymers

- 林业科学, 2007, 43(7): 67-73.

- Scientia Silvae Sinicae, 2007, 43(7): 67-73.

-

文章历史

- 收稿日期:2006-02-22

-

作者相关文章

2. 济南大学化学化工学院 济南 250022

2. College of Chemistry and Chemical Engineering, Jinan University Jinan 250022

木塑复合材料以其25%的年增长率,成为木材科学以及高分子材料科学与工程领域重要的复合材料之一。我国研究尚属起步阶段,而国外已形成了规模生产,如应用于室外路板、车站站台、门窗型材的建筑制品,铁轨枕木、汽车内饰件、船舶隔板等交通运输制品及家具等。预计2010年, 北美的木塑复合材料将全面替代需专门处理、用于多种场合的木材;10年内,美国芝加哥运输局木塑复合铁路轨枕份额将上升25%~30%(Jennifer,2003;Rosen,2003)。

目前,应用于木塑复合材料的主要原材料有各类木粉、木纤维、麻类与聚乙烯、聚丙烯、聚苯乙烯及聚氯乙烯(Li et al., 2003;John et al., 2002)。极性亲水的木粉和木纤维与非极性憎水的热塑性塑料形成的复合材料,两相界面张力较大,界面黏结强度较弱,两组分性能不能有效互补(Selke et al., 2004; Keener et al., 2004),因而,降低两相界面张力,增加相间黏结强度,是木塑复合材料产品开发和应用的关键(Oksman et al., 1998)。许多文献报道了马来酸酐接枝和嵌段聚合物偶联剂制造木塑复合材料及其对物理及力学性能等的改善作用(Li et al., 2003;Lu et al., 2000),但该类偶联剂适于含水量低的复合体系, 如将木纤维干燥至含水率<0.5% (Godavarti et al., 2001), 工艺多采用熔融挤出工艺, 纤维材料的组元形态多采用木粉或短纤维。

本研究以资源巨大的麦秸与回收低密度聚乙烯(LDPE)为原料, 以价廉的聚醚多元醇与高活性的异氰酸酯(PAPI)反应,制备改性PAPI(MPAPI),以丙烯酸酯和羟基官能团单体为原料制备羟基丙烯酸酯共聚物乳液(PA),分别将PAPI和MPAPI与PA常温共混制得偶联剂,采用正交试验法研究偶联剂的种类、用量、比例及工艺因子与复合材料性能间的关系。

1 材料与方法 1.1 材料多苯基多亚甲基多异氰酸酯(PAPI);聚氧化乙烯二醇和三醇,分子质量(Mn)分别为1 000、3 000;软单体丙烯酸丁酯、丙烯酸-2-乙基己酯;硬单体醋酸乙烯酯、丙烯腈,羟基官能团单体丙烯酸-β-羟乙酯(HEA)和N-羟甲基丙烯酰胺(NMA);引发剂过硫酸钾(K2S2O8);乳化剂十二烷基硫酸钠(SDS)和辛基酚聚氧乙烯醚(OP-10);氨水(25%~28%)。以上原料均为工业级。麦秸为当年收割,回收塑料包装袋(LDPE)。

1.2 设备NDJ-1旋转黏度计; ALC-244型凝胶渗透色谱仪(GPC); Pyris-6型差示扫描量热仪(DSC); SCP-160B型塑料粉碎机;BX-213型削片机;PSKM6330型打磨机;80 t平板式热压机;FM 130DPS型拌胶机; 日本岛津(SHIMADZU)公司万能力学材料试验机;红外线干燥器。

1.3 偶联剂的合成 1.3.1 MPAPI的合成将聚氧化乙烯二醇和三醇按比例混合,真空脱水,加热,加过量的PAPI,化学滴定或红外检测至异氰酸酯基(NCO)含量恒定,冷却,密封备用。

1.3.2 PA的合成采用种子乳液聚合工艺, 先将SDS、OP-10及蒸馏水加入到反应釜中,搅拌,加入1/4的共混单体(种子),0.5 h内将温度升至70 ℃,加入1/3引发剂,保温至乳液变蓝,将温度升至75~80 ℃,3 h分别滴加剩余单体乳化液及1/3引发剂溶液,滴加结束,加入剩余的引发剂溶液,保温2 h,调乳液的pH为5.5~6.5,冷至40~50 ℃,加阻聚剂,搅拌均匀出料。

1.4 麦秸-回收LDPE复合材料的制备 1.4.1 原材料的预处理麦秸切断,磨制成细长刨花,取大于0.2 mm的筛分,干燥,测含水率,密封,备用;回收LDPE预处理:先晾干,再用塑料粉碎机磨制成4 mm左右的片状碎料,备用。

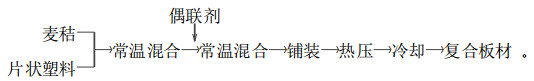

1.4.2 复合材料的制备将MPAPI或PAPI与PA按设计的比例和用量称量、混合、搅拌均匀得偶联剂,将偶联剂高压喷入按比例混合的麦秸刨花和片状塑料中,搅拌、手工铺装、预压、热压、后处理得复合材料,工艺流程如下:

|

模压板材规格为300 mm×300 mm×7 mm。热压后的板材室温陈放8 d后进行性能测试,相同工艺因子的板材做3次平行试验。

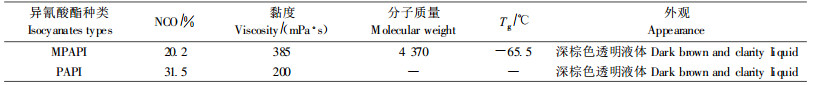

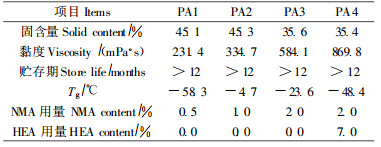

1.5 性能检测 1.5.1 偶联剂的表征NCO:二正丁胺法;黏度:25 ℃,2号转子;分子质量:凝胶渗透色谱法;玻璃化温度(Tg):差示扫描量热法(DSC), 加热速率为10 ℃·min-1。MPAPI和PAPI的性能比较见表 1,合成的4种PA的性能指标见表 2。

|

|

|

|

因无木塑复合板材的测试标准,复合材料的内结合强度(IB)、2 h沸水后内结合强度(2 hWIB)、静曲强度(MOR)、弹性模量(MOE)及24 h吸水厚度膨胀率(24 hTS)均按人造板及饰面人造板理化性能试验方法GB/T 17657-1999的规定进行。

1.6 初筛因子及试验设计初筛试验拟重点考察异氰酸酯的种类、PA的种类、异氰酸酯与PA的质量比及用量、麦秸与回收LDPE质量比、密度对材料性能的影响。根据对多种木塑复合材料的研究结果(王正等, 2003;2005),热压温度180 ℃、热压时间7.7 min、复合压力4 MPa、麦秸12.0%的含水率作为材料复合的固定因子。

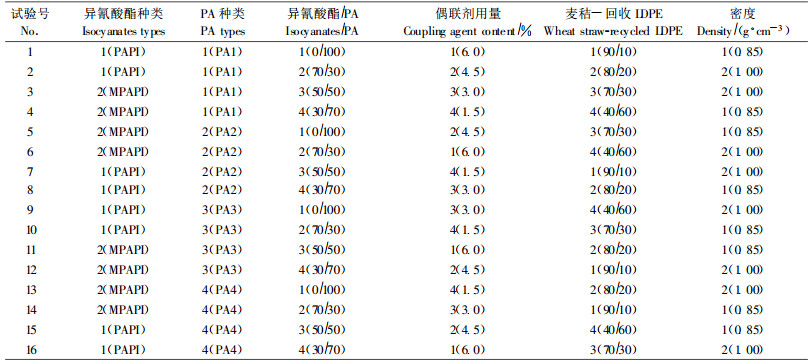

变量因子及水平值随机排列见表 3,按正交表L16(44×22)设计材料复合试验,方案见表 4。

|

|

|

|

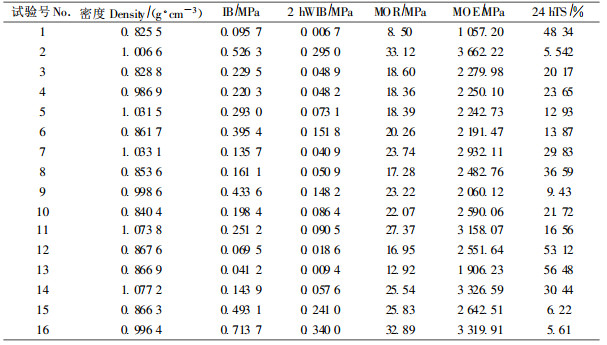

正交试验结果汇于表 5。

|

|

表 6为PA的种类对复合材料物理及力学性能影响的极差分析和显著性检验。由表 6可看出:PA4对应材料的各力学性能指标明显优于另3种;PA1对应材料的IB及2 hWIB稍低于PA4,但优于PA2与PA3,与PA4未形成水平间显著差异。PA对材料性能的影响与化学组成密切相关,如表 2所示,合成PA4使用的含羟基官能团单体比例最高(9%),Tg(-48.4 ℃)稍高于PA1(-58.3 ℃)。IB及2 hWIB指标是材料干态及湿热极端条件下界面结合强度的宏观体现,含羟基比例越高,PA与高活性异氰酸酯反应生成界面网络结构越充分,与麦秸纤维素等极性高分子作用强度增加;PA的Tg越低,合成时引入的长链烷基软单体比例越高,这对改善偶联剂部分链段高温熔融进入复合材料中的LDPE相有利,从而改善两相界面黏结强度,偶联剂对材料性能的改善是以上协同作用的结果。

|

|

表 7为异氰酸酯PAPI和MPAPI对复合材料性能影响的极差分析和显著性检验。由表 7可看出:PAPI对应材料的各性能指标均优于MPAPI,二者对材料IB及2 hWIB的影响差异很显著,对其他性能影响不显著。表 1可看出,PAPI高活性NCO含量31.5%高于MPAPI的20.2%,NCO含量越高,与PA、麦秸纤维素等大分子羟基以及复合体系中的水反应生成大分子网络结构能力越强,对界面黏结强度的改善越有利。

|

|

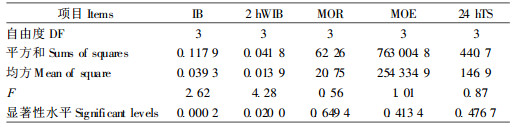

表 8和表 9分别为异氰酸酯与PA的质量比对复合材料物理及力学性能影响的方差分析、极差分析和显著性检验。由表 8可看出:异氰酸酯与PA的质量比对材料2 hWIB、MOR及MOE均有显著性影响,对其他性能影响不显著。由表 9可看出:仅用PA(水平0/100),各力学性能指标最低,说明偶联剂中起决定性作用的是异氰酸酯; IB及2 hWIB的最高值是异氰酸酯比例最低的对应值(水平30/70),说明偶联剂中PA对性能改善的积极作用,一方面乳化异氰酸酯,增大异氰酸酯与两相界面接触的比表面积; 另外,与LDPE的相互作用、与异氰酸酯的化学反应加强了偶联剂对相间黏结强度的改善。麦秸表面弱极性的表面膜,对PA分子中的羟甲基(—CH2OH)与麦秸纤维素等大分子羟基的屏蔽,可能是仅用PA效果差的原因。

|

|

|

|

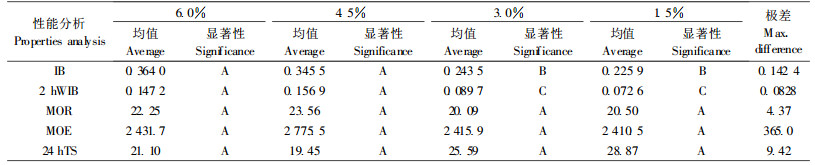

表 10和表 11分别为偶联剂的用量对复合材料物理及力学性能影响的方差分析、极差分析和显著性检验。表 10可看出:偶联剂的用量对IB的影响非常显著,对2 hWIB的影响很显著,而对其他性能的影响不显著。由表 11可看出:偶联剂的用量4.5%与6.0%、1.5%与3.0%,对应材料的各项性能指标的影响差异不显著;随偶联剂用量由1.5%、3.0%、4.5%增加,复合材料各性能指标而递增,但增容剂用量由4.5%增至6.0%时,各力学性能变化不大,4.5%的偶联剂对应材料的2 hWIB、MOR、MOE最高,24 hTS最低,这说明偶联剂的用量在4.5%时,积聚在界面上的偶联剂分子达到饱和,继续增加偶联剂的用量,部分偶联剂将自身聚集成弱边界层,当材料承受外力时,该弱边界层首先成为断裂区域,造成力学性能降低,材料耐水性下降。由此可见,该偶联剂对该材料界面的临界分子浓度约为4.5%。

|

|

|

|

表 12为麦秸与回收LDPE质量比的极差分析和显著性检验。由表 12可看出:1)复合材料IB及2 hWIB指标随原材料LDPE比例的增加而递增。其中,麦秸与回收LDPE的质量比由90/10改变至60/40,材料IB由0.111 1 MPa增至0.465 6 MPa,提高了310.9%,2 hWIB由0.031 0 MPa增至0.189 1 MPa,提高了510.0%。这是因为原材料中LDPE比例较高时,更多的麦秸与LDPE相界面取代了麦秸结构单元间界面,由于该条件下两相间结合强度高于麦秸单元间结合强度,致使复合材料IB增加,由于憎水LDPE对更多的亲水麦秸单元进行了有效包覆和渗透,致使材料2 hWIB增加更显著。2)原材料中LDPE比例过高,MOE降低。如麦秸与回收LDPE质量比为60/40时,材料的MOE降至最低值2 253.1 MPa,这是因为LDPE本体韧性比麦秸高,塑料比例的增加导致材料的刚性降低,麦秸与LDPE质量比为80/20,材料的MOE出现峰值。3)复合材料24 hTS随原材料LDPE比例的增加显著降低。如麦秸与LDPE比例由90/10改变至60/40,相对应的24 hTS由40.43%降至9.36%,材料耐水性的变化,也与憎水LDPE对亲水麦秸单元表面的覆盖率和渗透率增加有关。由此可见,增加LDPE的比例是提高材料耐水性行之有效的重要途径。

|

|

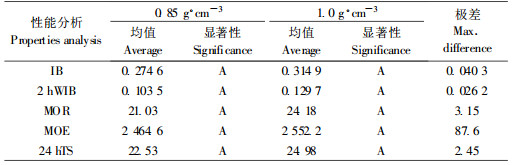

由表 13可看出:密度为1.0 g·cm-3的复合材料各力学性能指标明显优于密度为0.85 g·cm-3的相应值,这符合人造板材性能的一般规律,但应注意的是密度为1.0 g·cm-3的材料的24 hTS稍高于密度为0.85 g·cm-3的相应值,这与密度对其他材料力学性能的影响相反,这一现象可能与麦秸的压缩率有关,密度越高,麦秸的压缩率越大,其内应力越大,在材料24 h浸水过程中,水分子与麦秸分子中的纤维素、半纤维素等大分子羟基的相互作用使材料的内应力得到释放, 其稳定性增加。表 13水平间显著性分析表明,该影响不显著。

|

|

通过以上分析和讨论,本试验的优化因子为:PA4、异氰酸酯PAPI、PAPI与PA的质量比为30/70、偶联剂的用量4.5%、麦秸与回收LDPE质量比80/20、密度1.0 g·cm-3,以该系列因子进行优化试验,所得材料性能与GB/T 4897.7-2003规定的在潮湿状态下使用的增强结构用板要求比较汇于表 14。

|

|

由表 14可看出:优化条件下用PAPI和PA4偶联剂制备的麦秸-回收LDPE复合材料,各项物理及力学性能提高显著,偶联剂的用量为4.5%(1.35%PAPI和3.65%的PA4),复合材料的各项物理及力学性能均满足GB/T 4897.7-2003规定的在潮湿状态下使用的增强结构用板要求,并且2 hWIB、MOR、MOE以及24 hTS性能指标均有剩余,MOR和24 hTS剩余率达52.9%和42.8%。

3 结论以异氰酸酯和PA偶联剂, 制备各项物理及力学性能均满足GB/T 4897.7-2003规定的在潮湿状态下使用的增强结构用板要求的麦秸-回收LDPE复合材料是可行的。

异氰酸酯和PA偶联剂可显著改善复合材料的各项物理及力学性能。其中,羟基含量较高、Tg较低的PA,NCO含量较高的PAPI对改善复合材料的物理及力学性能较显著;异氰酸酯与PA的质量比30/70与70/30相比较,对材料性能影响不显著;偶联剂的用量为4.5%时,对应材料的各项性能指标较高;随原材料LDPE比例的增加,IB、2 hWIB及24 hTS性能改善。随密度增加,复合材料各项力学性能指标递增,但密度为0.85 g·cm-3材料的24 hTS低于1.0 g·cm-3的材料的相应值。

王正, 鲍甫成, 郭文静. 2003. 木塑复合因子对复合材料性能的影响. 林业科学, 39(5): 87-94. DOI:10.3321/j.issn:1001-7488.2003.05.013 |

王正, 赵行志, 郭文静. 2005. 回收塑料-木材纤维复合材料的工艺及性能. 北京林业大学学报, 27(1): 1-5. |

Godavarti S, Williams R K, Deaner M J. 2001. Polyolefin wood fiber composite.USP, 6265037[P], 7, 24

|

Jennifer M. 2002. Material and processing developments drive wood plastic composites forward. Plastics Additives & Compounding, 7: 23-28. |

John Z L, Wu Q, Ioan N. 2002. The Influence of maleation on polymer adsorption and fixation, wood surface wettability, and interfacial bonding strength in wood-PVC composites. Wood and Fiber Science, 34(3): 434-459. |

Keener T J, Stuart R K, Brown T K. 2004. Meleated coupling agents for natural fiber composites. Composites Part A:Applied Science and Manufacturing, 35(3): 357-362. DOI:10.1016/j.compositesa.2003.09.014 |

Li Q, Laurent M M. 2003. Effectiveness of maleated and acrylic acid-functionalized polyolefin coupling agents for HDPE-wood-flour composites. Journal of Thermo Plastic Composite Materials, 16(6): 551-564. DOI:10.1177/089270503033340 |

Lu J Z, Wu Q, Mcnabb H S. 2000. Chemical coupling in wood fiber and polymer composites: a review of coupling agents and treatments. Wood Fiber Science, 32(1): 88-104. |

Oksman K, Lindberg H. 1998. Influence of thermoplastic elastomers on adhesion in polyethylene-wood flour composite. Journal of Applied Polymer Science, 68: 1845-1855. DOI:10.1002/(SICI)1097-4628(19980613)68:11<1845::AID-APP16>3.0.CO;2-T |

Rosen N H. 2003. A closen look at wood-plastic composite. Wood and Wood Produtes, 19(12): 32-33. |

Selke S E, Wichman I. 2004. Wood fiber/polyolefin composites. Composites Part A: Applied Science and Manufacturing, 35(3): 321-326. DOI:10.1016/j.compositesa.2003.09.010 |

2007, Vol. 43

2007, Vol. 43