文章信息

- 王海刚, 宋永明, 王清文, 张征明.

- Wang Haigang, Song Yongming, Wang Qingwen, Zhang Zhengming.

- 针状木纤维/HDPE复合材料的力学性能

- Mechanical Properties of Needle-Shaped Wood-Fiber/HDPE Composites

- 林业科学, 2006, 42(12): 108-113.

- Scientia Silvae Sinicae, 2006, 42(12): 108-113.

-

文章历史

- 收稿日期:2006-06-12

-

作者相关文章

木塑复合材料(wood-plastic composites, 缩写为WPCs)近年来引起人们的广泛关注,上世纪90年代,这种复合材料在美国和欧洲市场上迅速发展,占据了一定的地位(Clemons,2002)。木纤维和非木材植物纤维是生产木塑复合材料重要的增强材料,国内外多位学者针对纤维形态对复合材料的力学性能的影响从不同方面作了研究。Lee等(2001)研究了辐射松(Pinus radiata)和桉树(Eucalyptus regnan)热机械浆以及剑麻(Agave sisalana)的纤维长度对纤维增强聚丙烯复合材料(热压成型)力学性能的影响后指出:当纤维含量一定时,增加纤维长度可以提高复合材料的拉伸强度、弯曲强度和弹性模量。刘娟华等(2002)研究了木纤维形态对开炼机混炼-注射成型木纤维聚丙烯复合材料性能的影响,结果表明:长度在0.15 mm、长径比在10左右的木纤维对聚丙烯的增强效果最好。Kokta(2000)研究了混炼方式、模塑成型方法以及纤维长度对木塑复合材料性能的影响,结果指出,当纤维的长度达到临界长度(0.3 mm以下)时,再增加纤维长度对复合材料的力学性能无影响。美国林产品实验室比较了木纤维和木粉对聚丙烯的增强效果,结果显示,在含量为40%时,木纤维的增强效果明显好于木粉(Forest Products Laboratory,1999)。可见,木纤维的形态对木塑复合材料的力学性能有一定影响。上述研究采用的木纤维都是采用热磨方法制备的,柔软、蓬松、流动性极差,需要采用开炼机或高速混合机等方法将纤维与塑料混炼,然后采用注塑或模压法成型,不适于直接挤出成型工艺。

挤出成型是制造木塑复合材料效率较高而成本较低的先进工艺,但是采用木纤维作原料必须解决喂料难题。本文采用常温机械法自制木纤维(针状木纤维),其形态介于热磨木纤维和木粉之间,有木材的本色,类似木粉的较好流动性和较大的长径比。利用双阶挤出机组和一步法连续挤出工艺,将针状木纤维与高密度聚乙烯(HDPE)进行熔融复合,制备针状木纤维/HDPE复合材料(NF-WPC),研究纤维形态、含量、偶联剂含量和润滑剂含量等因素对NF-WPC力学性能的影响,对这种新型木塑复合材料的力学性能做出评价。

1 材料与方法 1.1 材料选用杨木加工剩余物,首先将其锯解成不同厚度的小木块,然后用专用设备加工成针状纤维,再依次用5、10、20、30和40目的分样筛分选出5个不同的规格。将制备所得的针状纤维干燥至含水率3%。

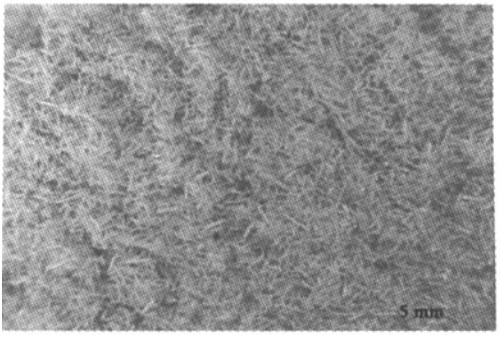

5种规格的纤维编号依次为a~e,编号a的纤维形态见图 1,其余规格纤维形状与a类似。用体式显微镜对纤维进行拍照,测量纤维的尺寸规格。5种形态纤维的尺寸规格分别为:a长度4.5~5 mm,长径比5~7;b长度4~4.5 mm,长径比6 ~9;c长度3~4 mm,长径比8~11;d长度1.5~2 mm,长径比6~9;e长度0.5~1.5 mm,长径比7 ~9。另外选用杨木木粉做对比,含水率为3%,粒度为全部通过80目标准筛。选用杨木一是因为原料来源广泛,二是因为杨木的总表面自由能较高,容易与塑料形成界面相容性较好的复合材料(王正等,2003)。

|

图 1 杨木纤维的形态 Fig. 1 The shape of wood fiber |

高密度聚乙烯(HDPE)的型号为2200J,由中国石油大庆石化公司提供。偶联剂采用马来酸酐接枝高密度聚乙烯(MAPE),由广州柏晨有限公司提供,将其研磨成通过40目标准筛的粉末。润滑剂采用市售块状石蜡,粉碎成直径为0.5~1 mm的粉末。

1.2 设备及仪器SJSH30/SJ45型双阶塑料挤出机组(南京橡塑机械厂);YZ-12哑铃型制样机(承德市金建检测仪器有限公司);RGT-20A电子万能力学试验机(深圳REGER仪器有限公司);XJ-50G组合式冲击试验机(河北承德力学试验机有限公司);DHG-9625A型电热恒温鼓风干燥箱(上海一恒科学仪器有限公司);SHR-10A高速混合机(张家港市通河橡塑机械有限公司);FEI QUANTA200型环境扫描电子显微镜(SEM)。

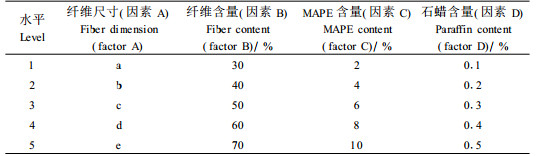

1.3 NF-WPC的制备借鉴宋永明等(2005)的试样制备方法,并根据单因子试验结果确定因子的取值范围,本文挤出工艺配方的确定采用正交试验设计。针对复合材料各项力学性能指标,考查纤维规格、纤维含量、偶联剂含量和润滑剂含量4个因素,每个因素考查5个水平,各因素及其水平设计如表 1所示,选用的正交表为L25(56)。

|

|

按照正交表L25(56)进行配料,4个因素A、B、C、D分别占用表中的前4列,后2列为空列。将原料分别称重,用高速混合机混合均匀。混合机的工作温度为65 ℃,以便于使石蜡熔融。然后将混合好的原料加入挤出机的进料仓,经过双螺杆挤出机充分混合塑化,由单螺杆挤出机直接挤出片材。为降低木质成分热降解而又能够使熔体充分塑化,挤出机的温度设在130~180 ℃之间。具体挤出工艺参数如表 2所示。

|

|

挤出所得的NF-WPC片材和对照组木粉/HDPE复合材料按照硬质塑料国家标准制样,并进行力学性能测试。其中拉伸性能测试方法采用标准GB/T 1040-1992,弯曲性能测试方法采用标准GB/T 9341-2000,冲击性能做简支梁无缺口冲击,测试方法采用标准GB/T 1043-1993。每组平行测试5个试样。

1.5 NF-WPC的SEM观察将NF-WPC置于液氮中,待完全冷透,取出脆断。取其断面,喷金制成电镜观察试样,然后用FEI QUANTA200型环境扫描电子显微镜观察其断面形态,分析界面结合情况。

2 结果与讨论 2.1 NF-WPC的弯曲性能目前,木塑复合材料主要应用于建筑、运输、基础构造(甬路、码头等)、工业托盘等(Markarian,2002)。这些场合中,木塑复合材料受横向弯曲的外力最大。因此,木塑复合材的弯曲性能是力学性能研究的重点。

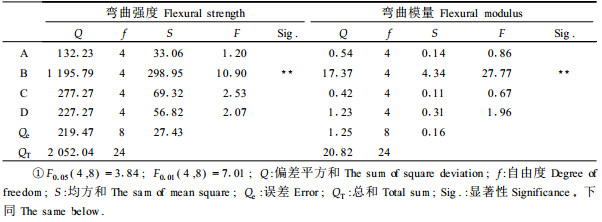

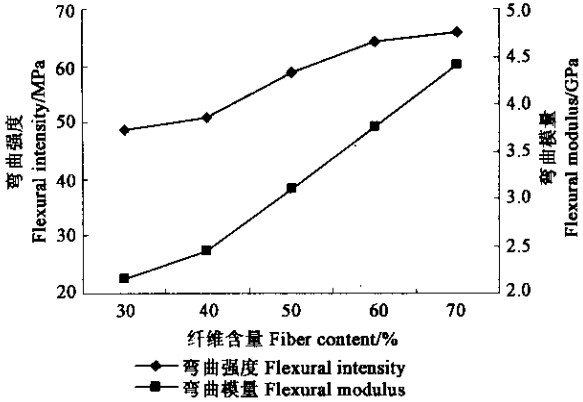

表 3是NF-WPC弯曲强度和弯曲模量的方差分析结果。在4个因素中,只有纤维含量对弯曲性能影响程度较大,而且对弯曲强度和弯曲模量2项指标的影响都呈高度显著。通过极差分析可以得出如图 2所示的木纤维含量对NF-WPC弯曲性能的影响状况。从图中可以看出,随着木纤维含量的增加,弯曲强度呈先缓-后急-再缓的趋势增加,弯曲模量在木纤维含量达到40%以上时呈线性增加。

|

|

|

图 2 木纤维添加量对NF-WPC弯曲性能的影响 Fig. 2 Effect of wood-fiber content on flexural properties of composites |

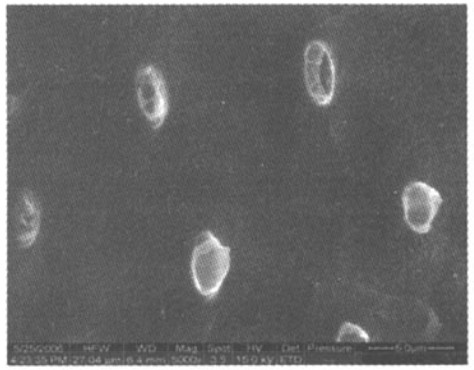

在受到横向弯曲外力时,由于内部应力的作用,材料的一侧受到压缩,另一侧受到拉伸,2个表面受到的作用力最大。在木塑复合材料中,拉伸强度的好坏取决于3个方面:塑料的拉伸强度、木材的拉伸强度和二者之间界面的结合强度。经测试,所用原料中,杨木的拉伸强度很高,可达80 MPa以上,HDPE的拉伸强度较低(约为23 MPa)。加入偶联剂MAPE,可以使极性的木材和非极性的HDPE两相之间产生化学结合(秦特夫,2002);此外,HDPE在充分高温熔融条件下渗入到多孔性的木材中(图 3),然后低温固化,形成机械互锁,这与其他木材形态的有关研究结果类似(王正,2001)。这2种结合方式的协同效应对木塑复合材料力学性能的改善起到重要的作用(秦特夫,2002)。因此,在受到外力作用时,塑料相HDPE就成了相对较弱的破坏点。随着木纤维含量的增加,在横截面上,塑料所占的面积减少,破坏点减少,材料的力学强度增加。

|

图 3 聚乙烯注入木材纹孔电镜照片 Fig. 3 SEM micrograph of the pits injected with PE |

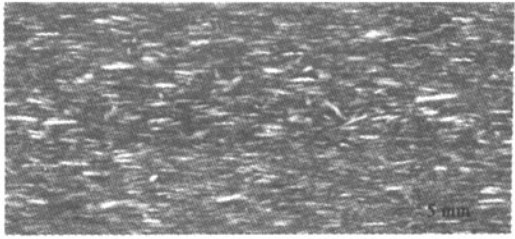

本文所用的木材原料是针状木纤维,具有一定的长径比,而且尺寸较大。在挤出成型过程中,适当的模具流道设计使木纤维在剪切力的作用下产生一定取向,排列方向趋同,其长度方向与挤出方向趋于平行,木纤维之间大致形成同向排列(图 4)。针状木纤维在NF-WPC中的这种排列方式,加之木材与塑料之间较强的界面结合,有效地提高了复合材料的弯曲强度。木纤维含量越大,这种结合就越多,弯曲强度越高。

|

图 4 NF-WPC的扫描图片 Fig. 4 The scanning graph of NF-WPC |

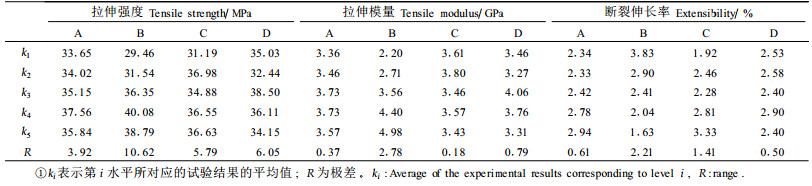

NF-WPC的拉伸强度、拉伸模量和断裂伸长率方差分析和极差分析结果见表 4、5。

|

|

|

|

从表 4可知:木纤维含量对所考察的3个拉伸性能指标的影响都达到了高度显著;MAPE对拉伸强度和断裂伸长率影响显著,对拉伸模量影响不显著;纤维规格和润滑剂含量对拉伸性能影响不显著。

表 5显示:随着木纤维含量增加,拉伸强度呈增大趋势,拉伸模量增大,断裂伸长率一直在下降。这表明木纤维的加入使HDPE的刚性增加、韧性降低;MAPE含量增加,断裂伸长率增大,拉伸强度变化较为复杂。

当木纤维含量达到70%时,NF-WPC的拉伸强度有所下降。可能是因为木纤维含量过多,会产生局部聚集现象,连续相中断,没有达到很好的界面结合,形成局部弱界面,从而造成整个复合材料的强度下降。

2.3 NF-WPC的冲击性能对NF-WPC冲击强度的方差分析见表 6。可以看出,在4个因素中,纤维和MAPE含量对冲击性能影响显著,纤维规格和润滑剂添加量对冲击强度影响不显著。

|

|

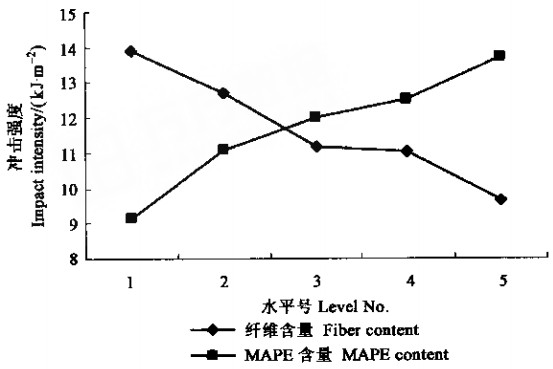

进一步通过极差分析,对分析结果进行做图,可以得到如图 5所示的NF-WPC复合材料冲击强度随纤维含量和MAPE含量的变化情况。图中显示,随着纤维含量从30%增加到70%,冲击强度迅速下降,下降幅度达到35%以上。这是因为刚性较高的木纤维加入到基体HDPE中束缚了基体韧性的发挥,纤维含量越高,这种束缚作用越大,从而使材料的脆性增加(刘娟华等,2002)。

|

图 5 纤维含量和MAPE含量对冲击强度的影响 Fig. 5 Effect of fiber content and MAPE content on impact property |

MAPE含量对冲击强度的影响与纤维含量的影响相反。不加MAPE,或者MAPE添加量较少,木纤维和HDPE之间结合不够紧密,电镜图片图 6a中可以清晰地观察到木纤维与HDPE之间的缝隙(Ⅰ处)和在脆断过程中木纤维从塑料中拔出留下的空穴(Ⅱ处)。在受到外力冲击时,木纤维受到的作用力不能及时地向HDPE转移,造成了应力集中,材料就会很容易被冲断。随着MAPE添加量的增加,界面结合趋于紧密,这从图 6b 中Ⅲ处可以观察到。这种情况下,木纤维可以将冲击作用及时地传递给HDPE,并通过HDPE的韧性将作用力化解,从而提高了材料的抗冲击能力。

|

图 6 木纤维/HDPE复合材料断面电镜照片 Fig. 6 SEM micrograph of wood-fiber/HDPE composites fracture surface a不含MAPE Without MAPE;b MAPE含量4% MAPE 4%. |

木纤维的规格对力学性能有一定的影响,并且要具有一定的长度和长径比才能更好的增强复合材料(Lee et al., 2001;刘娟华等,2002);当木纤维长度达到一定值时,再增加长度则不再影响复合材料的性能(Kokta,2000)。本文结果表明,木纤维规格对NF-WPC材料力学性能的影响在统计学上不显著,支持了Kokta(2000)的研究结果,这可能与木纤维的长度均超过Kokta研究中的临界长度0.3 mm有关。鉴于针状木纤维的流动性好,同时兼顾复合材料外观好与加工能耗低,本文选择规格c,即长度为3~4 mm、长径比为8~11的针状木纤维。

木纤维含量选择60%。虽然70%的木纤维含量可以使NF-WPC的拉伸性能和弯曲性能达到最高,但是相对于60%,NF-WPC的断裂伸长率和冲击强度下降幅度较大;而且对于挤出加工工艺,木纤维含量过高还会降低熔体的流动性,降低加工性能,综合考虑这些因素,木纤维含量60%是较好的选择。

偶联剂MAPE的添加量高于4%时,随着含量的再增加,NF-WPC的弯曲强度和拉伸强度升高幅度不显著,而断裂伸长率(表 5)和冲击强度(图 5)增加比较明显。考虑到偶联剂对木塑复合材料的成本影响很大,MAPE含量的选择可以根据不同的情况来定,如果复合材料的使用需要弯曲强度或拉伸强度较高,而对韧性没有太高的要求,可以选择4%的MAPE含量;如果对于韧性有较高的要求,可以选择高一些的MAPE含量。本文选择MAPE的含量为4%。

润滑剂石蜡的含量在0.1%~0.5%范围内对于NF-WPC的力学性能影响不显著。但在成型加工过程中,石蜡的含量对NF-WPC的挤出成型有很大的影响。木塑复合熔融体系属于假塑性流体,粘度较低(薛平等,2001)。在木纤维含量高的情况下,熔体粘度进一步降低,石蜡含量太少不仅挤出困难,而且材料的表面粗糙,边部容易起毛刺。当石蜡添加量达到0.3%时,上述情况就会避免。因此选择石蜡含量为0.3%。

最终选择的优化配方组合为A3B4C2D3。

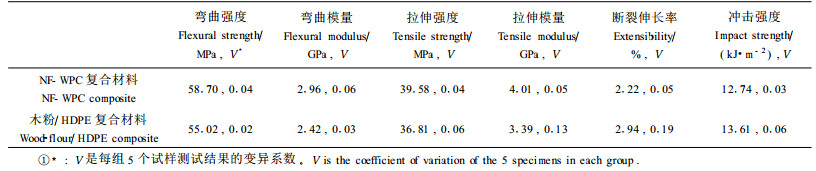

2.4.2 优化配方的验证按照上述优化配方制备NF-WPC复合材料(重复3次),并与在相同条件下制备的木粉/HDPE复合材料作性能对比,试验结果见表 7。可以看出,NF-WPC复合材料的弯曲强度、弯曲模量、拉伸强度和拉伸模量均高于木粉/HDPE复合材料,但断裂伸长率和冲击强度略低。与木粉/HDPE复合材料相比,NF-WPC的刚性和强度好,但韧性稍差,这可能是由于所用的针状纤维不同于通常所用的热磨木纤维,横截面尺寸较大、柔韧性较差而刚性较强所致。

|

|

针状木纤维的含量对NF-WPC复合材料各项力学性能指标都有影响,除对冲击强度的影响程度为显著外,对其他各项力学性能的影响都高度显著。随着木纤维含量的增加,NF-WPC复合材料的弯曲强度、弯曲模量、拉伸强度和拉伸模量都呈增大的趋势,而断裂伸长率和冲击强度呈下降的趋势。

偶联剂MAPE的含量对NF-WPC复合材料的拉伸强度、断裂伸长率和冲击强度影响显著。随着MAPE含量增大,拉伸强度、断裂伸长率和冲击强度都增大。

NF-WPC复合材料一步法挤出成型工艺的优化配方为:针状木纤维长度为3~4 mm、长径比为8~11,纤维含量60%,MAPE含量4%,石蜡含量0.3%。其中,MAPE的含量可以根据复合材料韧性的需要适当增加。

除韧性略低外,采用针状木纤维制备的NF-WPC复合材料的其他各项力学性能,都高于用相同挤出工艺条件下制备的木粉/HDPE复合材料。

刘娟华, 翟英杰, 郭宝华. 2002. 木纤维增强聚丙烯复合材料性能的研究. 中国塑料, 16(8): 53-56. DOI:10.3321/j.issn:1001-9278.2002.08.011 |

秦特夫. 2002. 木粉加入量对木塑复合材料性能影响的研究. 木材工业, 16(5): 17-20. DOI:10.3969/j.issn.1001-8654.2002.05.005 |

宋永明, 王清文, 郭垂根, 等. 2005. EPDM-MA对木粉/聚丙烯复合材料性能的影响. 林业科学, 41(6): 138-143. DOI:10.3321/j.issn:1001-7488.2005.06.023 |

王正. 2001. 木塑复合材料界面特性及其影响因子的研究. 中国林业科学研究院博士学位论文 http://cdmd.cnki.com.cn/Article/CDMD-82201-2002092726.htm

|

王正, 鲍甫成, 郭文静. 2003. 木塑复合工艺因子对复合材料性能的影响. 林业科学, 39(5): 87-94. DOI:10.3321/j.issn:1001-7488.2003.05.013 |

薛平, 张明珠, 何亚东, 等. 2001. 木塑复合材料及挤出成型特性的研究. 中国塑料, 15(8): 53-59. DOI:10.3321/j.issn:1001-9278.2001.08.013 |

肖泽芳, 赵林波, 谢延军, 等. 2003. 木材-热塑性塑料复合材料的进展. 东北林业大学学报, 31(1): 39-40. DOI:10.3969/j.issn.1000-5382.2003.01.013 |

Clemons C. 2002. Wood-plastic composites in the united states. Forest Products Journal, 52(6): 10-18. |

Forest Products Laboratory. 1999. Wood andbook-wood as an engineering material. Washington: US Department of Agriculture, 10-28.

|

Kokta B V. 2000. Wood fiber reinforced thermoplastics composites: effect of compounding, molding and fiber length on resulting properties: pilot plant trials. 3rd International Wood and Natural Fibre Composites Symposium, Sep. 19-20, Kassel, Germany, 8-1 to 8-30

|

Lee B J, McDonald A G, James B. 2001. Influence of fiber length on the mechanical properties of wood-fiber/polypropylene prepreg sheets. Mat Res Innovat, 4: 97-103. DOI:10.1007/PL00010786 |

Markarian J. 2002. Additive developments aid growth in wood-plastic composites. Plastics Additives & Compounding, 4(11): 18-21. |

2006, Vol. 42

2006, Vol. 42