文章信息

- 马岩, 赵辉.

- Ma Yan, Zhao Hui.

- 矩形截面对称板材弯曲成型和铣削成型出材率的解析分析

- Optimal Theory of Bending Wood Recovery Ratio with Analytical Mathematic Model

- 林业科学, 2006, 42(11): 106-109.

- Scientia Silvae Sinicae, 2006, 42(11): 106-109.

-

文章历史

- 收稿日期:2004-05-27

-

作者相关文章

弯曲材是非直线型中心线板材, 所以弯曲木出材率优化的数学意义实际上就是在一个矩形体内如何取一个最大的弯曲矩形柱体, 或弯曲矩形柱体如何取一个最小的外包络矩形体, 并求出弯曲矩形柱体和包络矩形体体积比的数学理论问题。这个问题在家具的弯曲材加工中有一定的实用意义, 弯曲度每增加1 %, 优化的结果就可以提高出材率5 %~ 10 %(孙友富, 1999)。因此, 弯曲木出材率的优化将产生很大的经济效益。

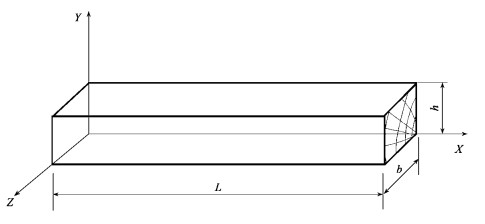

1 弯曲木构件的数学描述方法弯曲材的弯曲分为实木整体弯曲、单板分层弯曲和构件的局部区域弯曲, 整体弯曲有对称弯曲、偏心弯曲、扭转弯曲。本文仅讨论实木整体弯曲中矩形截面木材在载荷和材料结构对称情况下弯曲材的问题, 因为这些弯曲可以简化数学、力学和优化方面的工作, 其他类型可以参考矩形截面对称弯曲进行推导。用解析法截得的垂直于中心线的弯曲木截面被定义为矩形。假设弯曲构件弯曲率为常数, 图 1是表示矩形原料在坐标系中的位置, 图 2为弯曲原料在坐标系中的位置, 其X -Y截面的弯曲中心线为相对X方向上材料对称截面内的对称曲线, 弯曲木在X -Y平面内的外廓线及该平面材料的对称中心轴线是曲线, 对称于弯曲载荷作用中心线, 原料其他缺陷忽略不计, 这种弯曲木被定义为理想弯曲木(马岩, 1996)(见图 2)。

|

图 1 弯曲木原料示意图 Fig. 1 Sketch map of material for bending wood |

|

图 2 弯曲木成型示意图 Fig. 2 Sketch map of bending wood |

假设弯曲木的形状为理想形状, 取弯曲木原料的宽度为b, 厚度为h, 长度为L, 这几个参数为弯曲木的实测参数, 则理想弯曲木未弯曲之前的原料数学模型为

|

(1) |

|

(2) |

|

(3) |

式中:x、y、z为弯曲木原料描述方程中的变量参数。

式(1)~ (3)构成理想弯曲木原料的形状空间, 弯曲木原料的材积是

|

(4) |

如果采用实木弯曲技术, 图 1所示原料弯曲后的体积和弯曲前的体积在不计弯曲损耗的情况下几乎相等。如果不计弯曲过程由于曲率变化而引起的体积和厚度方向尺寸h的微小变化, 见图 2所示弯曲木成型的示意图, 它的材积计算可以简化, 近似为

|

(5) |

式中:

当弯曲很小时, L≈

|

(6) |

式中:l为弯曲木内曲长度。

同前面原料的假设相同, 弯曲木的形状为理想形状, 按对称弯曲定义, 取b、h、H、L为弯曲木的实测参数, 则弯曲木的数学模型为

|

(7) |

|

(8) |

|

(9) |

按这个方程的数学定义, 弯曲木的数学模型是对称椭圆曲线的形状。式(7)~ (9)构成理想弯曲木的形状空间。式(7)是x的定义域, 式(8)是弯曲材在X -Y平面内和Z轴相交的上下截面的交线方程, 2个方程限定了y的变化范围, 如果变成等式相当弯曲材在X -Y平面内和Z轴相交的任意截面的交线方程。

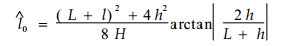

在压缩弯曲的构件加工中, 采用高温高压蒸煮形成的软化和皱折的方法(奥托·挨格尔特, 2003; 陆文达, 1993), 弯曲之后, 其他参数按图 2所示。如果要精确计算弯曲木的体积, 则必须精确计算

|

(10) |

式中:

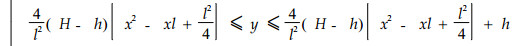

木材弯曲后有一定的变形和缺陷, 所以加工余量很大, 取δ0为考虑损耗对出材率的影响系数, 假设h为常量, 则弯曲木的精确材积公式简化为

|

(11) |

解析法的最大优点是很好地利用了矩形截面弯曲木的特性, 导出出材率和弯曲木几何尺寸的相对关系, 这种通过数学模型导出的解析模式的出材率关系式能够方便地作为弯曲木出材率理论分析工具, 并将铣削法浪费的木材定量计算出来。通过数学模型可以精确分析简化产生的误差, 本文限于篇幅和考虑文章的实用性, 没有讨论误差的精确分析。相应的方程还可以作为弯曲木出材率优化设计的目标函数, 通过这个目标函数可以证明实木弯曲的经济效益。对于实木弯曲的出材率在不考虑表面损耗时接近100 %, 同样的弯曲构件, 如果采用整块木材铣削而成, 由弯曲木数学模型求出它的材积和包络它的原料材积相比就可以精确计算出来弯曲木的出材率为

|

(12) |

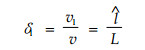

δx分别表示各种加工方法下的出材率。式(12)的体积是实木弯曲原料的体积, 当vx为v1时, 式(12)变为

|

(13) |

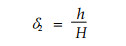

若采用铣削加工方法, 将一块矩形的板材铣削成一个要求的弯曲形状, 原料的厚度相当将原来为h厚的板材换成厚度为图 2所示的H厚的板材, 定义铣削法加工的近似出材率为δ2, 这时的vx为v2, 式(12)变为

|

(14) |

式(14)中的vx是精确材积v2的出材率, 为了更明了地了解各个参数之间相互影响重要与否的关系, 当取L≈

|

(15) |

为了更好地分析铣削法加工时弯曲度和各个参数之间的数学关系, 结合式(6), 将式(15)化成为

|

(16) |

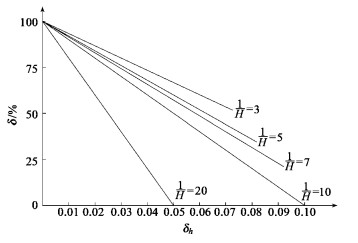

从式(16)可以分析出铣削法加工时弯曲度与出材率的相应关系, 具体见图 3所示。

|

图 3 铣削法弯曲木弯曲度与出材率关系曲线 Fig. 3 Correlative graph between camber and recovery ratio in milling process |

铣削法加工时, h将小于H, 随着弯曲度的加大, h和H的差值加大, δ的数值下降。

3 应用实例分析为了验证本文提出的理论, 以摇椅下面的弯曲腿为例, 当弯曲这个弯曲件时, 测量相应参数为:H =160 mm; h =46 mm; l =940 mm; b =60 mm。

采用一块160 mm ×60 mm木块铣削加工的出材率:δ=h/H =46/160 =28.75 %。

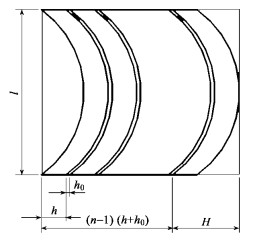

当采用弯曲法加工此件时, 理论出材率是100 %, 根据实际加工计算, 去除加工余量后出材率在95 %左右, 节约木材66.25 %。对于成批铣削生产时, 往往采用复合下料(图 4), 此时铣削法出材率

|

图 4 复合下料法的排料图 Fig. 4 Disposition of multi process |

|

(17) |

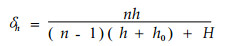

式中:n为复合加工的数量; h0为复合加工中间锯口宽度。

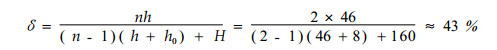

当n无穷大时, 出材率接近100 %, 实际加工中由于受到板材宽度的限制, n的值很难取得太大, 所以取n =2, h0 =8 mm, 上例的出材率

|

通过计算说明, 即使采用复合下料, 可以提高一定的出材率, 通常弯曲加工较铣削加工也可以提高30 % ~ 60 %以上出材率。同时, 木材经铣削加工后大量的纤维会被割断, 使得零件强度降低, 装饰质量差(叶文章等, 2004)。

4 结论依据本文提出的理论, 一个相当简单的实木弯曲出材率的计算方法可以准确分析弯曲法相对铣削法加工的效益, 出材率可以提高30 %~ 60 %。此理论有助于弯曲木在工业化的生产中得以广泛应用。

解析法很好地利用了各个参数之间的各种数学关系, 定量解析分析弯曲产品经济效益, 这些分析将在木材工业中获得更高的价值。

本文丰富了弯曲木成型的理论分析方法, 提出了复合下料可以提高出材率的具体定量值, 为弯曲木加工提供了适用的方法。

奥托·挨格尔特. 2003. 木材弯曲成型的应用、工艺及设备. 木材工业, 17(5): 34. DOI:10.3969/j.issn.1001-8654.2003.05.012 |

陆文达. 1993. 木材改性工艺学. 哈尔滨: 东北林业大学出版社, 63-66.

|

马岩. 1996. 原木和锯材建模及求积理论. 哈尔滨: 东北林业大学出版社, 205-206.

|

孙友富. 1999. 制材生产技术. 北京: 中国林业出版社, 27-28.

|

叶文章, 刘晓辉. 2004. 枫香木材弯曲成型技术研究. 林业科技开发, 18(3): 33-34. DOI:10.3969/j.issn.1000-8101.2004.03.011 |

2006, Vol. 42

2006, Vol. 42