文章信息

- 孙建平, 王逢瑚, 朱晓东, 杨亮庆.

- Sun Jianping, Wang Fenghu, Zhu Xiaodong, Yang Liangqing.

- 动态载荷下基于声发射技术的杨木破坏过程检测

- Testing Damage Process of David Poplar under the Dynamic Loads Based on Acoustic Emission Technique

- 林业科学, 2006, 42(9): 89-92.

- Scientia Silvae Sinicae, 2006, 42(9): 89-92.

-

文章历史

- 收稿日期:2005-01-25

-

作者相关文章

材料中局域源快速释放能量产生瞬态弹性波的现象称为声发射(acoustic emission, AE)(Miller et al., 1987)。材料在受力变形破坏时所发射的声发射波的频率范围很宽, 从次声频、声频直至超声频, 其频率主要集中在100 kHz至1 MHz之间(曹平祥, 1995)。材料在破坏前会发出人耳听频范围之外的声波, 并以应力波的形式通过介质传播到材料表面被传感器接受, 这就是通常所研究的AE信号。声发射信号中隐含着有关声发射源特性的重要信息, 通过对这些信号的处理与分析来获取材料和结构内声发射源的状态信息, 实现对检测对象的实时动态无损评价。声发射检测技术的主要特点在于能对材料断裂破坏进行实时动态分析, 以及动态检测和评价材料的完整性, 这也是声发射技术同传统的无损检测技术的本质区别。

木材的无损检测对木材合理利用、保证木材产品质量和木材的安全使用等方面有着重要的意义。由于声发射检测技术有其他检测方法无法比拟的优势, 已经被应用到木材科学领域, 如:木材干燥的声发射过程(谢力生, 2001)、木材在拉伸过程中的声发射情况(Racqkowski et al., 1999;Aicher et al., 2001)、木材的蠕变破坏(Beall, 2002)、木材断裂过程中的声发射(Reiterer et al., 2000)、木材切削过程中的声发射(曹平祥, 1995; Cyra et al., 2000)、污染木材的断裂破坏特性(Stanzl-Tschegg et al., 1999;Raczkowski et al., 1999)、刨花板回弹过程(Beall, 1986)及木质复合材料的声发射(Niemz et al., 1983)。从已经进行的研究看, 对木材在动态受力条件下材料内部的实时声发射信号空间演变特性没有进行系统深入地研究, 利用声发射检测技术对木质材料在动态载荷条件下进行动态性能检测的研究还未见报道。而对木材进行动态的、非破坏的可靠性无损评估是木材无损检测的重要内容之一, 也是进行木质结构材料设计的重要依据。而且同应力、应变参量一样, 声发射参量也应该属于材料的一个可测的本构参量(纪洪广等, 2003), 用于评估、推断和模拟其内部结构的变化情况。本文以东北常见的阔叶材树种山杨(Populus davidiana)木材为研究对象, 从材料在动态荷载条件下声发射信号参数的角度探讨山杨声发射的动态演变特征, 尝试利用声发射检测技术寻找预测材料受力破坏失稳的声发射临界参数的可行性。

1 材料与方法山杨木材试件的长×宽×高为300 mm×20 mm×20 mm, 纹理通直, 无缺陷, 常温下干燥使试件内部与表层含水率趋于一致, 并使含水率稳定在7%左右。

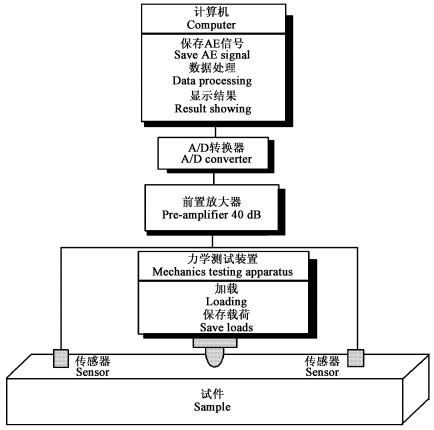

利用声发射信号采集器(WAE2002, 广州声华)和力学实验机(RGT -207, 深圳)相结合, 采用3点弯曲对试件进行径向受力, 加载速度为5 mm·min-1, 当试件开始受力时, 声发射信号采集器也开始进行信号采集。具体的试验原理如图 1所示:试件放置于2个水平支点上, 支点间的距离为200 mm; 载荷压斗位于2个传感器的中间, 传感器距离压头50 mm; 传感器通过真空硅胶耦合在试件表面。试验在安静、隔音效果好的实验室进行, 尽可能避免噪音。

|

图 1 试验原理图 Fig. 1 The theory of experiments |

利用耦合在试件表面的高灵敏度(中心频率150 kHz)声发射压电传感器, 实时接受和采集来自于材料的声发射信号; 当力学实验机对试件施加载荷, 声发射采集器也开始工作, 由传感器接受试件因受力变形而产生的声发射信号, 通过声发射信号采集器把接受到信号储存、分析处理。

本研究使用参数分析法, 主要选择能反映声发射活动强度和频度的幅值(amplitude)、能量(energy)、累计能量(cumulative energy)、累计撞击数(cumulative hits)、声发射率(AE rate)以及试件所受的载荷(loads)。

2 结果与讨论在动态加载条件下试件因变形和局部应力集中导致声发射信号的产生, 通过声发射参数分析方法对信号进行分析处理。幅值是信号波形的最大振幅值, 幅值与撞击事件强弱有直接关系, 不受门限阈值的影响而直接决定事件的可测性, 常用于波源的类型鉴别、强度及衰减的测量。

随时间变化声发射信号的幅值见图 2。从图中可以看出:幅值主要集中在39.79、45.81和51.83 dB左右, 每一个值都是直接跃迁到另外一个值, 中间没有其他的值出现。在破坏前声发射的幅值比较低, 一般都在55 dB以下, 最高不超过70 dB, 在试件破坏以后, 声发射幅值比较高, 有许多值超过60 dB, 而且在试件断裂破坏点及其附近出现最大幅值93.96 dB。

|

图 2 随时间变化的AE信号幅值 Fig. 2 The amplitude of AE signals with the change of time |

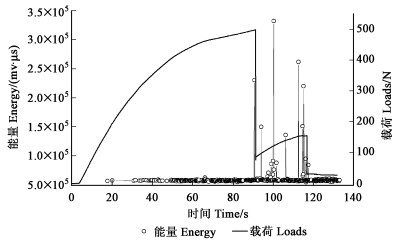

声发射信号的能量表示发射源产生振荡的强弱程度, 从能量的大小可以对声发射源的模式进行识别, 从而判断材料所处的物理状态。图 3为试件在动态载荷下的时间-能量和时间-载荷图, 从图中可以看到试件的载荷变化过程以及与此过程相对应的声发射信号的能量变化。发现当试件的载荷突然降低时对应声发射信号能量的局部极大值, 而且试件破坏断裂以后出现许多高能量的信号, 而在此点之前声发射信号的能量都比较低, 主要都集中在50 000 mv·μs左右。

|

图 3 动态载荷下的时间-能量和时间-载荷 Fig. 3 Time-energy signals and time-load signals under the dynamic loads |

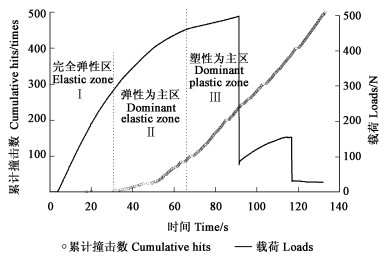

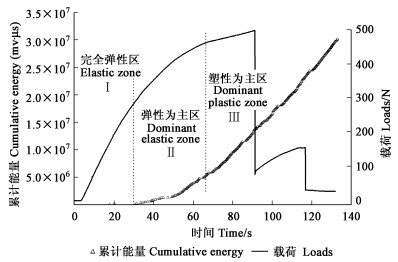

声发射累计撞击数反映声发射活动的总量和频度, 常用于声发射活动性评价。图 4是随时间变化试件所受载荷与声发射信号累计撞击数的对照图。可以看出, 累计撞击数随时间变化呈增加趋势。在试件断裂后, 累计撞击数大致呈线性增加; 在试件断裂前, 累计撞击数的增加趋势大致可以分为3个阶段:没有撞击或只有零星的撞击、撞击次数缓慢增加和撞击次数急剧增加。结合图中的载荷曲线可以看出, 这3个阶段大致对应了木材受动态载荷而经历的3个阶段:完全弹性阶段、弹性为主的弹塑性共存阶段、塑性为主的弹塑性共存阶段, 分别对应图中的2条虚线所分割的“ Ⅰ”、“ Ⅱ”和“ Ⅲ”3个区域。这样木材在弯曲受载荷条件下的弹塑性特征的不同阶段通过声发射的累计撞击数充分地表现出来。图 5是随时间变化试件所受的载荷与声发射信号的累计能量计数的对照图, 同图 4一样能充分地体现木材的弹塑性特点。

|

图 4 载荷信号与声发射信号的累积撞击计数对照 Fig. 4 Comparison with time-cumulative hits signal and time-load signals under dynamic loads |

|

图 5 载荷信号与声发射信号的累积能量对照 Fig. 5 Comparison with time-cumulative energy signal and time-load signals under dynamic loads |

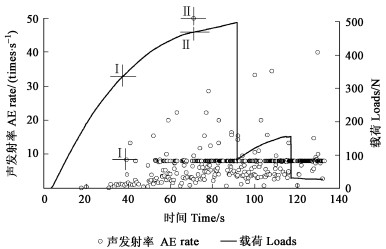

图 6是随时间变化试件所受的载荷与声发射信号撞击计数率的对照图。可以看出:声发射率主要集中在8以下, 声发射率第1次出现局部极大值8以前, 声发射率都特别低, 对应试件的弹性变形。此后, 随着载荷的增加声发射率的值也增大, 表明声发射源的活性增强, 对应试件内部纤维与纤维剥离、少量的纤维开始拉伸断裂; 也意味着试件开始发生永久变形, 可称为材料纤维开始断裂进入危险期的第一“临界点”, 对应图中声发射率和载荷曲线的第“Ⅰ”个“十”, 此时对应的载荷约为最大载荷的70%。随着载荷的继续增大, 声发射率出现更大的值, 声发射试件发生的频率更快, 这可以认为试件内部有很多的纤维发生断裂, 对应试件有大量纤维断裂而进入严重危险期的第二“临界点”, 对应图中声发射率和载荷曲线的第“ Ⅱ”个“十”, 这时对应的载荷约为最大载荷的90 %左右, 从这一点开始如果继续施加载荷, 材料就会断裂。

|

图 6 载荷信号与声发射信号的声发射率对照 Fig. 6 Comparison with time-AE rate of AE signals and time-load signals under dynamic loads |

|

图 7 载荷信号与声发射信号的幅值对照 Fig. 7 Comparison with time-amplitude of AE signals and time-load signals under dynamic loads |

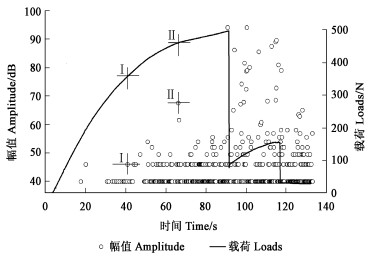

图 7是随时间变化试件所受的载荷与声发射信号幅值的对照图。可以看出:声发射信号幅值在载荷急剧降低时出现局部极大值, 载荷急剧下降标志着试件的断裂破坏, 也就是说在试件断裂时信号幅值急剧升高。同声发射率参数一样, 通过声发射幅值参数也可以判断材料在受载条件下所处的物理状态, 也能明显地预测材料破坏程度的2个“临界点”。另外, 研究发现图 4、5中3种状态的2个分界点和图 6、7中2个临界点没有重合, 这可能是因为木材从一个阶段向另一个阶段过渡过程中, 由于木材的粘弹性而使声发射强度和频度低, 致使声发射幅值和声发射率滞后。

3 结论声发射信号参数能体现动态载荷下山杨的力学性能状态。通过对动态载荷下山杨木材声发射信号参数分析以及信号参数与相同条件下试件载荷的对照得出结论:1)声发射信号幅值是不连续的、跃迁的, 在材料断裂前声发射信号的幅值和能量都比材料断裂后要小, 而且在材料断裂点对应幅值和能量的局部极大值。2) 随时间和载荷的变化, 声发射累计撞击数和累积能量值增加快慢可以体现山杨在受力条件下的完全弹性、弹性为主的弹塑性共存、塑性为主的弹塑性共存3种状态。3)声发射信号的声发射率和幅值参数可以预测材料纤维开始断裂进入危险期的第一“临界点”和材料大量纤维断裂进入严重危险期的第二“临界点”, 如果继续加载材料将会破坏断裂。4)声发射信号是材料破坏的先驱现象, 它作为一种无损评估手段适用于木材受力条件下性能的动态监测和安全性能的评估。

曹平祥. 1995. 木材切削过程中的声发射. 木工机床, 2: 1-6. |

纪洪广, 蔡美峰. 2003. 混凝土材料声发射与应力-应变参量耦合关系及应用. 岩石力学与工程学报, 22(2): 27-31. |

谢力生. 2001. 声发射法在木材干燥中的应用. 林产工业, 28(3): 38-42. DOI:10.3969/j.issn.1001-5299.2001.03.013 |

Aicher S, Hofflin L, Dill-Langer G. 2001. Damage evolution and acoustic emission of wood at tension perpendicular to fiber. Holz als Roh-und Werk, 59: 104-116. DOI:10.1007/s001070050482 |

Beall F C. 1986. Effect of moisture conditioning on acoustic emission from particleboard. J Aco Emi, 5: 71-76. |

Beall F C. 2002. Overview of the use of ultrasonic technologies in research on wood properties. Wood Sci and Tech, 36: 197-212. DOI:10.1007/s00226-002-0138-4 |

Cyra G, Tanaka C. 2000. The effects of wood-fiber directions on acoustic emission in routing. Wood Sci and Tech, 34: 237-252. DOI:10.1007/s002260000043 |

Miller R K, Mclntire P.1987.Acoustic emission testing.American Society for Nondestructive Testing, Columbus: OH

|

Niemz P, Wagner M, Theis K. 1983. Status and possible applications of acoustic emission analysis in wood research. Holztechnol, 24: 91-95. |

Raczkowski J, Lutomski K, Molin ski W, et al. 1999. Detection of early stages of wood decay by acoustic emission technique. Wood Sci and Tech, 33: 353-358. DOI:10.1007/s002260050121 |

Reiterer A, Stanzl-Tschegg S E, Tschegg E K. 2000. Mode I fracture and acoustic emission of softwood and hardwood. Wood Sci and Tech, 34: 417-430. DOI:10.1007/s002260000056 |

Stanzl S E, Filion L, Tschegg E K, et al. 1999. Strength properties and density of SO2 polluted spruce wood. Holz als Roh-und Werk, 57: 121-128. DOI:10.1007/s001070050027 |

2006, Vol. 42

2006, Vol. 42