文章信息

- 马世春, 杨文斌.

- Ma Shichun, Yang Wenbin.

- 人工林杉木板材高温和常温组合干燥研究

- Study of High Temperature and Normal Temperature Drying of Chinese Fir Board in Plantation

- 林业科学, 2006, 42(3): 125-128.

- Scientia Silvae Sinicae, 2006, 42(3): 125-128.

-

文章历史

- 收稿日期:2005-04-12

-

作者相关文章

杉木(Cunninghamia lanceolata)因其速生丰产,在我国南方广大的林区得到了大规模的发展(俞新妥,1996),这也是我国南方特有的人工速生林重要的用材树种(陈存及等,2004),其资源丰富、价格适中,广泛应用于家具及室内装修等行业,如:杉木的地板、豪华木门的框架、细木工板的芯条等。但是,由于人工林杉木的材质软、密度小、稳定性差,在利用上受到一定的限制。如何提高杉木的密度,并提升其干缩或湿胀的尺寸稳定性,笔者运用高温和常温组合干燥技术(亦称木材蒸汽综合干燥法),一年多来对杉木进行十几次的组合干燥处理,干燥后的杉木试验板又经过一年多的测定与研究,初步认为:此种干燥方法提高了杉木的密度与尺寸稳定性,是较为简单、干燥成本较低、行之有效的方法之一。

1 试材与干燥设备杉木试材产自福建闽北林区,胸径约180 mm左右,板材长2 m, 自然宽的毛边板, 厚度30 mm,板材两端用石蜡封住,初含水率均在100%左右。杉木材质轻软、纹理直而均匀、结构中等、干燥性能良好,气干密度0.376 g·cm-3,弦向干缩系数0.291,径向干缩系数0.123(梁世镇,1981;申宗圻,1993)。

干燥窑为周期式侧向通风、铝内壁砖混结构窑,大门采用钢框架内外铝板结构,与门框接触处装有“P”型耐热橡胶圈,以确保干燥窑的气密性,窑的内部长6.5 m、宽3.5 m、高3.3 m,内装有5台SRI型螺旋翅片蒸汽加热器,窑的顶部安装有左右2支喷蒸管,端墙上装有一组干、湿球水银玻璃温度计,侧向安装2台12号可逆旋转的轴流式风机,流过材堆之间的气流速度约2 m·s-1。材堆长6 m、宽2 m、高2.8 m;采用轨道车装卸板材;隔条规格2 000 mm×25 mm×25 mm;一窑毛边板的容量约为11 m3左右。

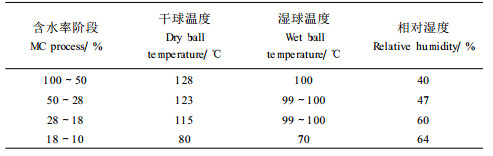

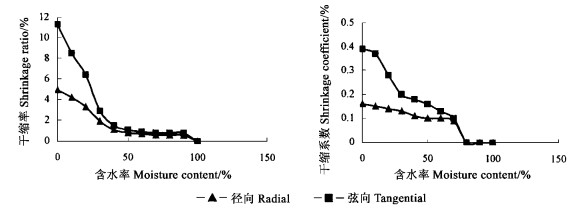

2 干燥工艺与基准十几次的生产性试验均采用高温和常温组合干燥工艺(以下简称组合窑干),即在整个干燥周期的初、中阶段采用常压过热蒸汽干燥工艺。板材在干燥窑内首先升温预热,逐渐将干球温度与湿球温度升到100 ℃,使杉木板材在100 ℃饱和蒸汽中充分预热(张璧光,1988),在此介质状态下,板材既不蒸发水分,又能在较短的时间内由表及里充分热透,使之在厚度上的温度梯度趋于零。然后,再经过100 ℃以上常压过热蒸汽的高温干燥阶段(Robert,1970),由于杉木干燥特性良好,在干燥过程中,即有热量迁移,也有水分物质的迁移(谢拥群等,2004)。因此,采用了高温低湿的干燥工艺(如:干球温度128 ℃,湿球温度100 ℃,相对湿度40%)。从图 1的干缩曲线可以明显看到:当含水率降到20%左右时,弦向与径向的干缩率比值才逐渐拉大,弦向与径向的干缩系数的比值也逐渐增大。为了保证杉木板材的干燥质量,在干燥后期应考虑到由于干燥应力转向而引起的内裂缺陷(李大纲等,2000)。当含水率降到18%~20%时,采用常温干燥工艺(朱政贤,1992;马世春,2004),直至干燥过程结束。干燥基准参见表 1。

|

图 1 人工林杉木边材干缩曲线 Fig. 1 Shrinkage on drying curves of sapwood of Chinese Fir in fast-growing forest |

|

|

从第5次生产性试验至第12次生产性试验,每次干燥质量均很好。第12次生产性试验结束后,观察9块试验板(分布在整个材堆的左、中、右;前、中、后;上、中、下)和其余的板材无内裂、表裂、弯曲等可见干燥缺陷;另外,注重板材堆垛质量这很关键。但有一块试验板表面原先的细裂纹扩展了;有一些端头封腊不完整的,有轻微端裂出现;材堆中一小部分髓心材有轻微的凹陷现象,这属正常现象。以上参照GB/T 6491-1999锯材干燥质量标准,可达二级干燥质量等级以上。

3.2 密度的提高杉木的密度依树龄与沿树干高度位置的变化而略有变化,树龄大而树干位置离地面较近的密度略大些。天然林的杉木平均气干密度为0.376 g·cm-3(梁世镇,1981),而人工林杉木平均气干密度为0.316 g·cm-3,试材的树龄约为15年左右,试验板取之于杉木边材的中间位置,而且是离地面第一段的杉木。测定方法按“直接量测法”(尹思慈,1997)。

人工林木材与天然林木材相比,在解剖方面具有管胞短、胞壁薄、微纤丝角大、晚材率低等特点(周永东等,2003)。组合窑干法在整个干燥阶段的初期和中期,由于采用以常压过热蒸汽为介质的高温干燥工艺,使杉木细胞壁内的微胶粒和微细纤维在高温的作用下,不仅由于吸着水的排出而相互靠拢,还由于高温的作用而塑化固定,使细胞壁的结构更加紧密,这也可能是人工林杉木在高温干燥的作用下密度提高的直接因素。因此人工林杉木密度相应提高了,材质也相应变好了。组合窑干的人工林杉木含水率在10%时,其平均窑干密度为0.406 g·cm-3,比人工林杉木的平均气干密度提高了28.48%,测定的方法及试验板与上述相同。

此外,人工林杉木经组合窑干后,材色略变深些,如:原来浅白色的变为浅黄色。板材表面略有变硬,也称为表面硬化,因为人工林杉木属于软材,板材表面略有变硬使密度提高,根本不影响后工序的机加工。关于各种力学性质的比较,以后再作详细的分析报道。

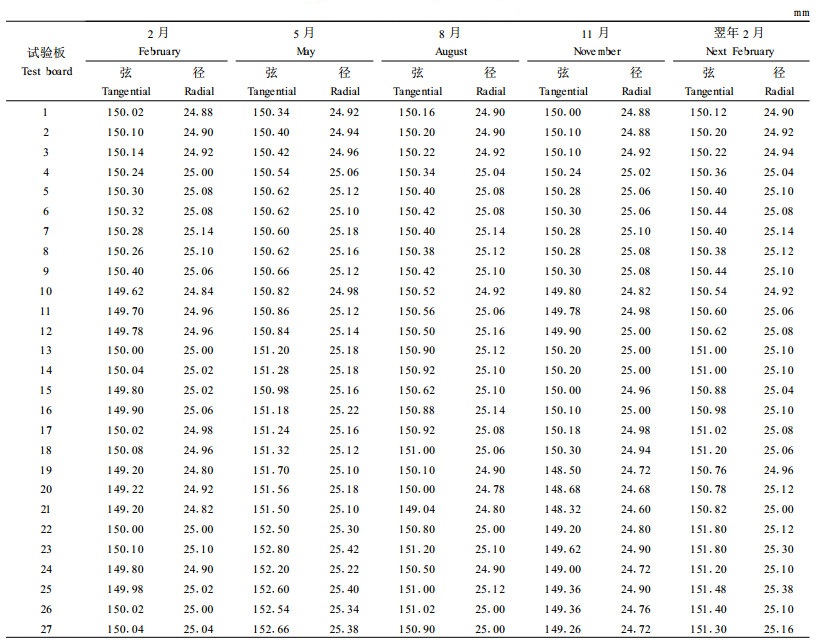

3.3 尺寸稳定性的提升提升木材的尺寸稳定性对木材的高效利用具有重要的意义,因为木材属多孔性、各向异性材料(刘培义等,2003),在不同干燥工艺条件下所引发的木材尺寸稳定性也有所不同。然而,木材尺寸稳定性的测试至少需要一年多的时间,对不同干燥条件下的试材进行比较,才可能得出相对正确的结论。选取组合窑干、常温窑干和气干的杉木试验板各9块,组合窑干、常温窑干试验板的含水率均在10%,气干试验板的含水率均在12%,制成的试验板6面刨光,两端头封石蜡,其规格为300 mm×150 mm×25 mm。这27块试验板放置在自然环境的室内平衡2周后(温度为11~13 ℃、湿度为60%左右),在每1块试验板的固定测点上测量弦向、径向的尺寸,精确到0.02 mm,并分别记录下来,每1个月都分别测量、记录一次。这样在一年四季的自然气候变化中,可以观察到试验板干缩或湿胀的变化状态。因记录的数据太多,在表 2中分别选取每相隔3个月的测量数据。

|

|

从表 2中可以看到,2—5月的湿胀率最大(4—5月霉雨季节,湿度最大时可达95%~98%),而8—11月的干缩率最大(10—11月秋高气爽、晴天中午前后湿度在30%左右)。表 2中试验板1~9为组合窑干材,10~18为常温窑干材,19~27为气干材。因此,可以计算出9块组合窑干材弦向平均干缩率为0.22%,径向平均干缩率为0.21%,弦向平均湿胀率为0.20%,径向平均湿胀率为0.18%。9块常温窑干材弦向平均干缩率为0.68%,径向平均干缩率为0.70%,弦向平均湿胀率为0.79%,径向平均湿胀率为0.65%。9块气干材弦向平均干缩率为2.10%,径向平均干缩率为2.04%,弦向平均湿胀率为1.64%,径向平均湿胀率为1.25%。

从当年2月到翌年的2月,组合窑干材弦向平均湿胀率为0.07%,径向平均湿胀率为0.08%;常温窑干材弦向平均湿胀率为0.66%,径向平均湿胀率为0.33%;常温窑干材弦向平均湿胀率为组合窑干材弦向平均湿胀率的9.4倍;径向平均湿胀率为组合窑干材的4.1倍。气干材弦向平均湿胀率为1.01%,径向平均湿胀率为0.73%;气干材弦向平均湿胀率为组合窑干材的14.4倍,径向平均湿胀率为组合窑干材的9.1倍。这些均说明杉木经组合窑干后,吸湿滞后值提高,吸湿性降低了,杉木组合窑干材一年来对气候变迁所引起的湿度变化有了一定的惰性,因此,尺寸稳定性也提升了。

从表 2的试验测定数据和计算出的弦向、径向平均湿胀率和平均干缩率的数据表明:组合窑干杉木的尺寸稳定性最佳,常温窑干杉木的尺寸稳定性其次,气干杉木的尺寸稳定性最差。

4 结论利用人工林杉木生产高档的家具、实木地板、细木工板等室内装修材料,可以应用组合窑干的干燥工艺技术,使其密度和尺寸稳定性均显著提升,从而让资源丰富的人工林杉木得到更大范围的利用,同时,使我国广大南方地区人工速生杉木林的资源优势转化为经济优势。

陈存及, 陈新芳, 刘金宝, 等. 2004. 人工-天然杉、阔混交林种群生态位及竞争研究. 林业科学, 40(1): 78-79. |

李大纲, 顾炼百. 2000. 木材高温干燥过程中的弹性应变. 木材工业, 14(2): 15-16. |

梁世镇. 1981. 木材干燥. 北京: 中国林业出版社, 260.

|

刘培义, 孟国忠. 2003. 木材的尺寸稳定性处理. 木材工业, 17(2): 24-26. DOI:10.3969/j.issn.1001-8654.2003.02.008 |

马世春. 2004. 荷木厚板材干燥工艺的探索. 林业科学, 40(1): 189-192. DOI:10.3321/j.issn:1001-7488.2004.01.032 |

申宗圻. 1993. 木材学. 北京: 中国林业出版社, 314.

|

谢拥群, 陈瑞英, 杨庆贤, 等. 2004. 木材干燥过程的热质迁移及耦合关系. 林业科学, 40(1): 148-150. DOI:10.3321/j.issn:1001-7488.2004.01.024 |

尹思慈. 1997. 木材学. 北京: 中国林业出版社, 115.

|

俞新妥. 1996. 杉木栽培学. 福州: 福建科学技术出版社.

|

张璧光. 1988.热工学.北京: 中国林业出版社, 70-75, 108-110

|

周永东, 李晓玲.2003.人工林杉木和杨木高温干燥工艺的研究.第九次全国木材干燥学术讨论会论文集, 283-287

|

朱政贤. 1992. 木材干燥. 北京: 中国林业出版社, 211-215.

|

RobertH.1970.Kiln drying of sawntimber. Richard Schorndorfer, Germany, 42-43, 74-75

|

2006, Vol. 42

2006, Vol. 42