文章信息

- 王正, 高黎, 郭文静.

- Wang Zheng, Gao Li, Guo Wenjing.

- 相思、桉树刨花板两步法模压工艺的研究

- The Two-Stage Process of Molded Particleboard Made of Acacia and Eucalyptus

- 林业科学, 2006, 42(3): 48-53.

- Scientia Silvae Sinicae, 2006, 42(3): 48-53.

-

文章历史

- 收稿日期:2003-10-29

-

作者相关文章

2. 北京林业大学材料科学与技术学院 北京 100083

2. College of Material Science and Technology, Beijing Forestry University Beijing 100083

相思属含羞草科(Mimosaceae)金合欢属(Acacia),共有1 200多种,主要产于澳大利亚和其他一些热带、亚热带的干旱、半干旱地区(江泽慧等,2002)。目前,我国相思类树种的人工栽培面积超过5.33万hm2,栽培区域已扩展到华南5个省区95万hm2的土地(龚木荣等,2001)。除了作为薪炭材,在造纸、胶合板及装饰单板、实木家具、栲胶和饲料等方面已广泛运用。

桉树属桃金娘科(Myrtaceae)桉属(Eucalyptus)(成俊卿,1985)。同样原产于澳大利亚,最早在1894年引种。目前我国桉树面积已超过150万hm2(殷亚方等,2001)。桉树是家具和装饰的优质材料。桉树造纸工艺相对已经比较成熟,生产桉树纤维板、提炼桉树油发展前景很好(宋永芳,1998)。

上述2树种在我国大面积栽培,如何进一步扩展其应用领域,特别是将其枝丫材、间伐抚育剩余物和木材加工剩余物充分利用,已经成为亟需解决的问题。通过刨花模压技术将其制成各种刨花模压制品的装饰板材将是一种可行途径。刨花模压技术是将木质材料及其加工剩余物,制成一定规格的刨花,施以一定数量的树脂和其他添加剂,在模具中热压成具有三维立体形状和规格的产品(科尔曼等,1984)。中国林业科学研究院木材工业研究所通过长期研究,发明一种两步法刨花模压工艺,适用于我国很多设备、资金不足,生产工艺落后小型企业的技术改造和产品更新换代。现将以上述2树种为原料的刨花模压工艺研究情况和结果介绍如下,为开拓人工速生材的利用途径并达到工业生产目的提供理论依据。

1 材料与方法 1.1 试验材料相思树材料包括马占相思(Acacia mangium)、大叶相思(A. acuriculaeformis)、厚荚相思(A. crassicarpa)、黑叶相思(A. melanoxylon)等4种,取自广州龙洞林场,密度0.45~0.70 kg·cm-3,pH值4.0~6.1;桉树材料包括尾巨桉(Eucalyptus urophylla×camaldulensis)、尾叶桉(E. europhylla)、尾细桉(E. urophylla×tereticornis)、尾赤桉(E. urophylla×grandis)和大花序桉(E. cloeziane)5种,取自广西南宁东门林场,密度0.63~0.87 kg·cm-3,pH值5.1~6.3。2树种的原料都采用原木加工剩余的边角废料制备刨花。刨花芯层料的尺寸为(8~20) mm×(0.4~0.8) mm×(0.4~0.8) mm,表层料的尺寸为(1~5) mm×(0.1~0.3) mm×(0. 1~0.3) mm。

胶粘剂为PF胶,由中国林业科学研究院木材工业研究所胶粘剂室制备。理化指标:固体含量47%~48%,粘度90~100 cp,pH值9.5~10,固化温度>135 ℃。助剂为EVA热塑粘合剂。固体含量55%,粘度110~120 cp。

1.2 试验设备35/8/2V型削片机;PZ8P型双鼓轮刨片机;DF302型干燥箱;TSM 950/3型筛选机;FM 130D/S型拌胶机;QD-100型预压机;Y71-100型模压机。

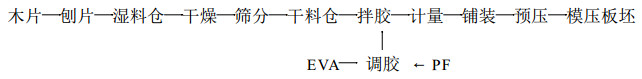

1.3 试验设计 1.3.1 工艺流程两步法刨花模压工艺流程如下。

第一步:

|

第二步:

模压板坯→热压模压→修边→成品库

在上述工艺中,首先将木材加工剩余物经过削片制成木片,然后再经过刨片、干燥、施胶、铺装、预热压等工序制成模压用板坯。该种板坯具有一定的强度,可以搬运和切割,其另一个特点是可以通过进一步热压模压形成具有一定强度和三维形状的模压板材。

1.3.2 工艺因子的选择在两步法工艺中,经过预热压工艺试验,确定第一步的预热压工艺参数如下:预压温度80 ℃、预压时间9 min、预压压力1.5 MPa、EVA加量4%和板坯初含水率19%。预压后模压用板坯幅面31 cm×31 cm、目标厚度6 mm。

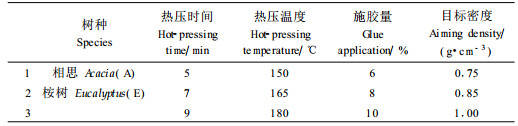

在确定预压工艺参数的基础上,通过正交设计考察以下热压模压工艺因子对最终的模压装饰板材性能的影响:树种、热压时间、热压温度、施胶量和目标密度。选用正交表L18 (21×37),留出3个空白列。模压热压工艺因子-水平表见表 1。

|

|

最终形成的模压装饰板主要考察以下几个性能指标:板面表观质量(观测热压模压后板材表面拉伸撕裂状况,采用“多人目测评分法”,即相同人群根据具体情况对板表面质量进行评分,10分为满分)、静曲强度、内结合强度和吸水厚度膨胀率。试验物理力学性能指标测定参照刨花板GB/T 4897.1~4897.7-2003进行。测试方法按照人造板及饰面人造板物化性能试验方法GB/T 17657-1999进行。

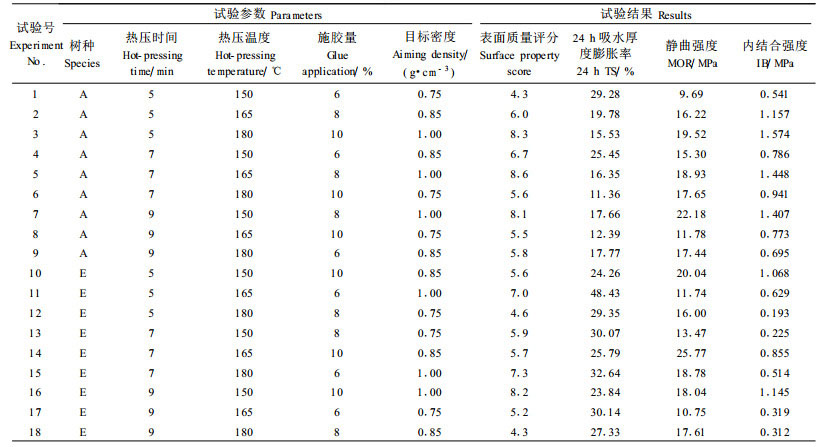

2 结果分析和讨论通过热压模压试验,测出的物理力学性能见表 2。

|

|

|

|

|

|

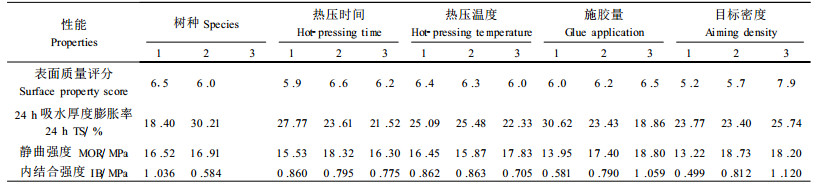

从表 2可以看到,表面质量评分最高8.6,最低4.3,水平间差异性很大。通过方差分析发现施胶量、热压温度对表面质量影响不明显,其他3个因素影响极为显著,顺序为:目标密度>树种>热压时间。通过极差分析找出影响装饰板表面质量的显著水平(表 4)。

2.1.1 目标密度对表面质量的影响密度1.00 g·cm-3的板表面质量比密度0.75 g·cm-3的高2.7分。平面板坯在模具中发生形变,刨花随着模具的凹陷和凸起受到拉伸和挤压,并随着模具形状流动。刨花的变形和流动直接造成了板面受到张力严重时撕裂,减少这种状态只能由板坯其他位置的刨花对受力点的及时补充。同一平面中密度越大,可流动的刨花越多,就越有机会弥补表面撕裂这重要缺陷。

2.1.2 树种对表面质量的影响相思表面性能优于桉树表面性能0.5分,主要由材料的硬度和密度不同引起。桉树材质较硬、密度较大,同样的热压条件下,刨花的柔韧性低于相思,流动性相对差些,因此表面受到拉伸时及时补充的刨花量少,产生的撕裂多。

2.1.3 热压时间对表面质量的影响7 min的表面质量比5 min的高0.7分,9 min的比5 min时高0.3分。热压时间对刨花的作用是增加刨花的韧性,对胶粘剂的作用是使其固化充分。热压时间越长,板坯中刨花受热塑化机会越多,韧性提高,受拉时不容易断裂,模压的最终形态较好。

2.1.4 热压温度对表面质量的影响热压温度相对影响较小,150 ℃比180 ℃高0.4分,比165 ℃高0.1分。本试验工艺板坯含水率很高,湿热状态下刨花能在较低温度下达到较好的塑性状态。热压时若温度过高,反而容易使表面胶粘剂提前固化降低刨花流动性,因此180 ℃时的表面性能最低。

2.1.5 施胶量对表面质量的影响施胶量10%比6%的高0.5分。模压主要影响因素是材料的流变性能,施胶量对表面质量没有太大影响。

2.2 工艺参数对吸水厚度膨胀率的影响从表 2可以看出,24 h吸水厚度膨胀率最低11.36%,最高48.43%,差异极为显著。通过方差分析发现所有因素对吸水厚度膨胀率的影响都极为显著,影响因素显著性顺序为:树种>施胶量>热压时间>热压温度>目标密度(表 4)。

2.2.1 树种对吸水厚度膨胀率的影响相思比桉树吸水厚度膨胀率低11.81%。树种作为最显著因素,应和细胞构造和性质有关。桉树平均密度比相思大,相同切削条件下,刨花形态比相思刨花粗短,受压时压缩率小、弹性大,刨花间空隙大,置于水中水分更容易渗入桉树刨花,桉树板材内应力释放板坯膨胀率高。

2.2.2 施胶量对吸水厚度膨胀率的影响施胶量10%的板材吸水厚度膨胀率比6%的低11.76%,比8%的低4.57%。胶粘剂除了粘结刨花外,本身在刨花表面热固化后形成严密的隔水层,施胶量越大,水分隔离越充分,吸水厚度膨胀率越低。

2.2.3 热压时间对吸水厚度膨胀率的影响随着热压时间增加,吸水厚度膨胀率呈下降趋势。板坯受热受压到热压过程结束,热量从表层逐渐传递到芯层,芯层温度足够时才能固化起到防水的作用。适当延长热压时间对板芯层(尤其是厚板)固化有利,可以降低吸水厚度膨胀率。

2.2.4 热压温度对吸水厚度膨胀率的影响与165 ℃时吸水厚度膨胀率相比,150 ℃时低0.39%,变化不大;180 ℃时低3.15%,温度有一定的影响。适当提高热压温度,热量可以较迅速传递到芯层。

2.2.5 目标密度对吸水厚度膨胀率的影响目标密度0.75 g·cm-3的产品比0.85 g·cm-3的低0.37%,比1.00 g·cm-3的低1.97%。主要原因是同样厚度中,目标密度大的制品刨花压缩率大,润胀时密度大的膨胀的刨花量多,总变化量大。

2.3 工艺参数对静曲强度的影响表 2中静曲强度最高达25.77 MPa,最低仅9.69 MPa。通过方差分析发现树种对静曲强度的影响非常小,其余4个因素显著性很大,目标密度>施胶量>热压时间>热压温度(表 4)。

2.3.1 目标密度对静曲强度的影响目标密度0.75 g·cm-3时静曲强度比0.85 g·cm-3时低5.51 MPa,比1.00 g·cm-3时低4.98 MPa,目标密度0.85 g·cm-3时最高。板受压时产生的应力是由受力点刨花承担的。密度越大,受力的刨花数量越多,单个刨花分摊的力也就越小,因此密度越大的板静曲强度越大。试验中密度1.00 g·cm-3的静曲强度低于0.85 g·cm-3的静曲强度,从SAS分析表中证实由试验误差造成。

2.3.2 施胶量对静曲强度的影响施胶量6%的静曲强度比8%的低3.45 MPa,比10%的低4.85 MPa,静曲强度随施胶量的增加而增大。刨花之间的结合胶粘剂起主要作用。施胶量越大,刨花间结合越紧密,能承受的外界压力越大,所以仅从力学强度来说施胶量越多越好。

2.3.3 热压时间对静曲强度的影响热压5 min比7 min时静曲强度低2.79 MPa,比9 min时低0.77 MPa,在热压7 min达到最高值。从5 min到7 min静曲强度提高,热量从表层传递到芯层并保证了芯层胶的固化,强度值有所提高。9 min时反而比7 min值低,因为时间的延长降低了板坯密度梯度,甚至发生了胶粘剂的水解。

2.3.4 热压温度对静曲强度的影响150 ℃时静曲强度比165 ℃时高0.58 MPa,180 ℃时比150 ℃时高1.38 MPa。刨花板的表面密度是影响静曲强度的重要因素,弯曲应力在表层最高。同一平均密度下,热压温度高,表层胶固化快,产生的密度梯度高,静曲强度就高。

2.3.5 树种对静曲强度的影响数据显示桉树比相思静曲强度高0.39 MPa,SAS分析结果说明树种对其影响不明显,可以不考虑其作用。

2.4 工艺参数对内结合强度的影响表 2中内结合强度最高1.574 MPa,最低0.193 MPa,差异极为显著。通过方差分析发现热压时间对内结合强度没有显著性影响,其他因素对内结合强度影响非常显著,树种>目标密度>施胶量>热压温度(表 4)。

2.4.1 树种对内结合强度的影响相思比桉树内结合强度高0.452 MPa,树种影响内结合强度显著。刨花板芯层刨花形态越大,内结合强度越低。由于桉树刨花比相思硬度大,同样切削条件下桉树刨花形态相对粗短,热压时芯层刨花间接触点少,变形产生的应力大,受拉时容易分离,内结合强度表现很低。

2.4.2 目标密度对内结合强度的影响密度0.75 g·cm-3时的内结合强度比0.85 g·cm-3时低0.313 MPa,比1.00 g·cm-3时低0.621 M Pa,递增趋势明显。目标密度越大,刨花间隙越小,粘结越充分,力学强度越大。

2.4.3 施胶量对内结合强度的影响随着施胶量的增加,内结合强度几乎呈直线递增趋势。施胶量的增加使得芯层刨花结合更加紧密,内结合强度随之上升。

2.4.4 热压温度对内结合强度的影响从150 ℃到165 ℃,内结合强度几乎没有变化,180 ℃时下降0.158 MPa。温度越高,表面预固化越快,产生的密度梯度越大,密度梯度越大,内结合强度越低。

2.4.5 热压时间对内结合强度的影响按照人造板生产的规律,随着热压时间的延长,内结合强度应该因为密度梯度的降低而增大。SAS分析发现由于试验误差没表现出应有规律。

2.5 工艺参数的筛选和确定通过对模压刨花板物理力学性能显著性检验和极差分析,初筛出较好的工艺参数水平。

“树种”选用的水平为相思。在本文测定的4项指标中,树种对吸水厚度膨胀率、表面质量和内结合强度性能有显著影响,尤其是相思比桉树吸水厚度膨胀率低11.81%。对表面质量和内结合强度来说,相思的性能都优于桉树。

“热压时间”参数选用的水平值为7 min。热压时间对吸水厚度膨胀率影响最为显著,时间适当延长有利于降低吸水厚度膨胀率。密度梯度对静曲强度和内结合强度正好起着相反的作用。因此,有必要适当的控制热压时间保证这2项指标都满足国标要求。

“热压温度”参数选择的水平值为180 ℃。前述分析中热压温度对每个性能影响都不是最显著但不容忽视,热压温度对吸水厚度膨胀率比其他几个性能影响较大。由于热压温度提高,增加了板坯密度梯度,进而使静曲强度增加,内结合强度降低。因此,在选取热压温度数值时应综合考虑各方面的影响。

“施胶量”选用的水平值为10%。施胶量对吸水厚度膨胀率影响最明显。施胶量增加,各种力学性能都因为刨花间胶合状态越好而增加。施胶量对表面性能影响很小。若考虑到经济性,施胶量应尽量减少。

“目标密度”选用的值为1.00 g·cm-3。目标密度对内结合强度影响相对其他性能最为显著,目标密度增加,表面性能、静曲强度和内结合强度都随着增加;不过吸水厚度膨胀率随密度增加略有降低。

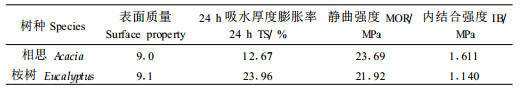

2.6 最佳工艺参数的试验验证根据初筛得到的优化工艺条件,分别用2树种进行验证试验,得出的结果见表 5。可以看出,除表面质量2树种基本上持平外,其他性能相思树种均为优于桉树树种。由于以桉树为原料的模压装饰板吸水厚度膨胀率指标超过国标要求,因此,若要开发桉树在此工艺上的应用,需要采取一定的防水措施。

|

|

相思和桉树2树种的对比试验表明,相思刨花模压制品性能优于桉树,按照现有工艺相思原料的刨花模压制品性能完全达到国标要求。如利用桉树刨花为原料,则还需在板材耐水性和刨花形态方面进一步探索。

除了树种对模压制品性能的影响外,目标密度对模压板表观性能、板材内结合强度、板材静曲强度具有显著性影响,在模压板材制备时,应选择较高的板材密度。热压温度和热压时间在板材吸水厚度膨胀率表现出较显著的影响。施胶量增加,板材的各种力学性能都有提高,尤其对吸水厚度膨胀率影响最为显著。但从经济性考虑,施胶量应在保证性能的条件下尽量减少,以降低生产成本。

研究结果表明:通过刨花预压再进行模压的两步法刨花模压工艺制备各种具有三维立体结构的刨花模压装饰板技术路线是可行的。该工艺充分利用了木材加工剩余物,产品附加值高。工艺方法有利于中小型刨花板厂的技术改造和产品更新换代,将产生良好的经济效益和社会效益。通过该工艺生产的刨花模压制品外观和力学性能均能达到国家相关标准的要求。

成俊卿. 1985. 木材学. 北京: 中国林业出版社.

|

科尔曼F F P (德国), 库恩齐E W(美国), 施塔姆A J(美国)著.杨秉国, 译.1984.木材学与木材工艺原理——人造板.北京: 中国林业出版社

|

龚木荣, 李忠正. 2001. 值得大力推广的造纸速生材——相思木. 中华纸业, 22(12): 42-44. DOI:10.3969/j.issn.1007-9211.2001.12.015 |

江泽慧, 刘君良, 覃道春, 等. 2002. 相思类类树种木材的资源、材性与加工利用. 木材工业, 16(6): 6-9. DOI:10.3969/j.issn.1001-8654.2002.06.002 |

宋永芳. 1998. 我国桉树资源的利用与展望. 林产化工通讯, (4): 3-7. |

王恺主编. 1998. 木材工业实用大全——刨花板卷. 北京: 中国林业出版社.

|

殷亚方, 姜笑梅, 吕建雄, 等. 2001. 我国桉树人工林资源和木材利用现状. 木材工业, 15(5): 3-5. DOI:10.3969/j.issn.1001-8654.2001.05.001 |

余雪标, 李维国. 1997. 桉树人工林的若干生态问题及其研究进展. 热带农业科学, (4): 60-68. |

2006, Vol. 42

2006, Vol. 42