文章信息

- 马岩, 杨春梅.

- Ma Yan, Yang Chunmei.

- 微米长薄片木纤维切削加工功率的理论计算方法与效益分析

- The Theory Computational and Beneficial Analysis on Wood Cutting Power

- 林业科学, 2006, 42(3): 44-47.

- Scientia Silvae Sinicae, 2006, 42(3): 44-47.

-

文章历史

- 收稿日期:2004-08-03

-

作者相关文章

能源是人类赖以生存和推动社会进步的主要物质基础。我国主要用能产品的单位产品能耗比发达国家高25%~90%,能源利用率只有32%左右,所以节能潜力巨大而且任重道远。能源与人造板行业关系极大,人造板生产过程需要消耗大量的动力,人造板工业也是消耗能量很大的行业之一,能源的消耗也大大提高了该行业的生产成本。从纤维的加工来说,要经过纤维分离、成型、干燥及热压等工序。纤维分离是整个造纸和人造板生产的核心环节,也是确保产品质量最重要的工序之一,同时又是能耗较多的一道工序,接近生产线总能耗的50%左右。目前,广泛采用的是热磨机械法的纤维分离,它是将预热后的木片送入热磨机的磨盘中,使其受压缩、拉伸、剪切、扭转、冲击、摩擦和水解等多次重复的外力作用,最终实现纤维分解(许秀雯,1988)。这些工序需要消耗很大的能量,本文研究的重点是采用木材微米加工工艺来解决纤维形成能量消耗的问题。

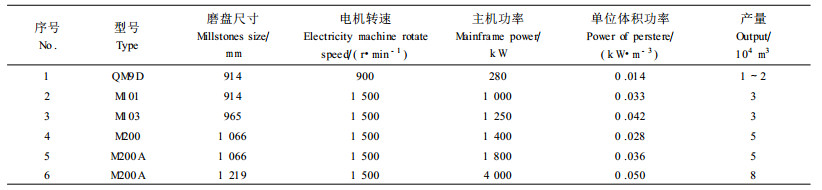

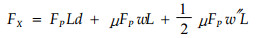

2 传统木纤维加工功率消耗的分析表 1所示为几种常见类型热磨机的功率消耗情况,在产量相当的情况下,其中功率消耗最少的还要0.014 kW·m-3,所以此工序是本行业中能源消耗的一个瓶颈。

|

|

木纤维是木材中的主要物质,在造纸和人造板的加工中,分离木纤维是生产中的主要工序。传统热磨制木纤维长度在1~3 mm左右,当量直径在0.16~0.75 mm之间(许秀雯,1988);而一般木材细胞的当量圆直径在10~105 μm之间(成俊卿,1985)。由于人造板木纤维当量直径远远大于木材细胞的当量圆直径,致使大多数木纤维的细胞胞管在热磨过程中没有破坏,胞管内的糖基化合物、胶质等杂质排不出来,导致杂质太多和纤维板变色,在造纸工业中只好再通过化学制浆的方法将杂质排出。由于引入化学制剂,又造成了污染(马岩,2001)。热磨切削方式的不合理也是导致木纤维太短、太粗和功率消耗太大的问题之一。在微米长薄片木纤维加工过程中,所有细胞管都完全剖分,管胞内杂质可以全部排出。因此,本文定义微米长薄片木纤维的切削厚度在10~80 μm之间,切下的纤维长度在3~8 cm左右,宽度在3~10 mm的范围内的纤维单元(相当于人造板纤维分离工序中的纤维而言)为微米长薄片木纤维(马岩,2002a; 2002b;2002c)。实现微米长薄片木纤维以后,机械制浆法可以在没有污染的条件下实现造纸生产的小型化,解决原来小造纸的污染问题,促进我国造纸工业的普及, 也是解决造纸和纤维板工业消耗大量能量和产生巨大浪费及污染的高技术解决途径(马岩,2003)。

4 微米长薄片木纤维切削的力学建模方法木材切削过程的实质是被切下的木材在刀具作用下发生剪切、挤压、弯折等变形的过程。由于木材是各向异性材料,因此,当切削方向不同时,木材的变形和切屑受力都差异很大。

本文提出的微米长薄片木纤维是靠木材的纵向切削来实现的。切削时,切削层木材受前刀面的压缩,刀具的作用使纤维细胞管胞之间的平面内产生剪切应力,木材细胞单体在剪切应力作用下沿细胞纵向不断的劈裂、变形和破坏。当相应的剪切应力依次变为临界值时,塑性变形的木纤维沿前刀面向上劈裂。剪切应力也以不断形成的形式传递到刀具前尚未变形的木材纤维上。这种形式的切屑形成过程的特点是木材的连续顺纹劈裂,所以形成的纤维为光滑的条状,切削力可以达到最小。

传统的木材切削理论已经有近百年的历史,它是以试验为基础的实用科学,在大量试验的基础上,传统切削理论考虑切削是木材切屑对前刀面的压力作用下,在后刀面的摩擦力和木材劈裂产生的阻力联合作用的结果。这些力在变成微米长薄片木纤维加工以后,将发生很大的变化。微米长薄片木纤维厚度极薄,柔性极好,对前刀面压力几乎可以忽略,细胞纤维顺纹劈裂的力和木材其他方向劈切力相比也极小。因此,只有后刀面摩擦不能忽略(肖正福等,1992)。为了提高切削力的计算理论,本文采用国际上最新的精密切削的基础理论和方法。

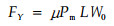

根据Rubenstein等(1985)提出的基础切削理论,在假设切削分流点以下刀具-工件的所有挤压和弹性恢复区域都存在着相同静应力Pm作用的前提下,对切削加工挤压和弹性模量恢复机理进行了简化分析,在此基础上建立了力的数学模型。

沿2个方向作用于刀具上的力FX和FY分别为:

|

(1) |

|

(2) |

式中:L为切削宽度;W0为刀具与工件的接触长度;Pm为刀具与工件接触区作用于刀具上的平均正应力,即

|

(3) |

式中:μ为摩擦系数;τs为木材剪切屈服强度。

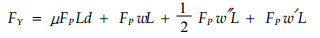

在木材切削以后产生的恢复变形与刀具后刀面接触将产生很大的压力,克服这个压力产生的摩擦力在刀具最底端接近刃口处单位面积上受到的正压力最大,越接近工件已加工表面,单位面积上受到的正压力越小,到脱离刀具的已加工表面基本减小为零。所以Rubenstein等(1985)假设存在漏洞。到Drescher等(1990;1992)提出按Merchant的切削理论确定切削角ϕ,并设其始终为常量。假设在刀具-工件所有接触区域上都存在相同的摩擦系数μ和正应力FP的前提下,建立的超精密切削力的数学模型如下:

|

(4) |

|

(5) |

|

(6) |

式中:FP为微米长薄片木纤维对前刀面平均正应力;ϕ为微米长薄片木纤维切削角;d为微米长薄片木纤维切削厚度;L为切削宽度;w为后刀面磨损宽度;w″为后刀面与木材接触长度; w′为切削刃钝圆半径作用长度;σS为顺纹抗剪强度。

Drescher的理论是针对超精密切削力计算提出来的,是近代最新的切削理论,本文在其理论基础上增加相应木材力学的内容。

5 微米长薄片木纤维切削功率相对热磨减少原因的定性分析植物纤维以化学键、氢键、范德华力及表面交织力等结合成统一体。传统热磨方法进行纤维的分离是一种多维复杂的空间运动,纤维所受诸力是多维动载荷或冲击载荷,绝大多数作用力做的是无用功,有些反而做负功。热磨法减短了纤维的长度,并且绝大多数切削力加载在纤维切断破坏所需消耗极大功率的方向上,因此浪费了大量的能源。力的作用频率还影响纤维的分离产量与质量。本文提出的微米长薄片木纤维切削理论,是通过纯物理的最佳切削方向进行纯机械的切削方法,用于顺纹切削方向的切削力在理论上相当于端面切削力的十几分之一。从理论上分析,仅切削方向的合理排布就可以使功率大幅度减小,在减小功率的情况下,靠纯剪切劈裂纤维的细胞组织最省力,通过纵向的超高速切削的顺纹切削达到切出微米级长丝纤维的效果。既减少了动力的消耗,又减少了切断纤维的概率,大幅度提高了纤维的长度和质量。文中提出微米级切削木纤维的理论,并根据对切削力的计算,从而定量的求出切削功率即为切削力与切削速度的乘积。与传统热磨纤维的分离相比,微米长薄片木纤维的切削功率应远远小于机械研磨所消耗的功率。

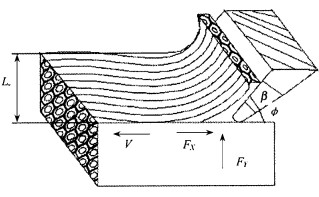

6 微米长薄片木纤维切削功率的计算公式推导在纤维的切入点,如图 1所示切削功率为该点的切向力FX与该切向速度的乘积,即

|

(7) |

|

图 1 微米长薄片木纤维切削示意图 Fig. 1 Micro-wood fiber cutting |

式中:FX为主切削力(N);VX为切削速度(m·s-1)。

将切削力的公式代入得:

|

(8) |

以毛白杨(Populus tomentosa)为例,在试验台上进行微米切削试验。刀盘直径为D =400 mm;刀具主轴转速为n=6 000 r·min-1;切削角ϕ=23°;摩擦角 β=25°;切削线速度为VX=125.6 m·s-1。纤维切削厚度为d=0.055 mm;切削长度为L=80 mm。由切削力公式(4)可求得平均正应力FP为18.29 MPa,当纤维切削厚度取55 μm、切削宽度为80 mm、后刀面磨损带宽度为50 μm、后刀面与工件接触长度为50 μm时,主方向的切削力由公式(6)得为131.61 N,当转速达到6 000 r·min-1,切削线速度可达125.6 m·s-1,此时对于供给5万m3MDF的生产线的木纤维由公式(8)得切削功率281 kW,按表 1序号4的实际热磨机主机功率为1 400 kW,虽然理论计算有一些误差,但与传统热磨机相比理论上节省功率为80%。

本文针对年产5万m3的MDF生产线的木纤维切削设备能耗极大的问题提出理论上的解决方案,由上述过程求出的功率与热磨机得到同等纤维所消耗的功率相比,不仅省去了蒸煮和添加化学试剂的工序,而且实际实施以后,也可以将功率降低到机械热磨法功率消耗的一半以下。

8 结论针对传统热磨木纤维功率消耗极大的问题,运用数据进行对比分析,通过对微米长薄片木纤维形成过程进行定性分析得出热磨纤维法是一种极其浪费能源的方法,并提出了微米长薄片木纤维的切削节能降耗的创新思路。

通过对微米长薄片木纤维的力和功率的公式推导,阐明了微米长薄片木纤维形成过程中纤维的受力情况和相应的参数关系。

通过对微米长薄片木纤维加工中具体的参数设定,计算求出了年产5万m3的人造板所需微米长薄片木纤维所消耗的功率,与传统的纤维形成所消耗的功率相比可以节能一半以上,可以大幅度提高MDF企业的效益,并且纤维的长丝保持了木纤维原有的性能。应用近几年国际上精密切削理论进行木材切削力的计算,提高了木材切削力的计算水平。

成俊卿. 1985. 木材学. 北京: 中国林业出版社.

|

马岩. 2001. 纳微米科学技术在木材工业的应用前景展望. 林业科学, 37(6): 109-112. DOI:10.3321/j.issn:1001-7488.2001.06.020 |

马岩. 2002a. 木材横断面细胞结构的数学模型研究. 生物数学学报, 17(1): 64-68. |

马岩. 2002b. 微米木纤维定向重组细胞纤维含量的定量求解理论研究. 生物数学学报, 17(3): 353-357. |

马岩. 2002c.木材横断面六棱规则细胞数学描述理论研究.生物数学学报, (3): 17(1): 64-68 http://www.cnki.com.cn/Article/CJFDTotal-SWSX200201010.htm

|

马岩. 2003. 利用微米木纤维定向重组技术形成超纤维板的细胞裂解理论研究. 林业科学, 39(3): 111-115. |

肖正福, 刘淑琴, 胡宜萱. 1992. 木材切削刀具学. 哈尔滨: 东北林业大学出版社.

|

许秀雯. 1988. 纤维板生产工艺与技术. 哈尔滨: 东北林业大学出版社.

|

Anderson M P, Grest G S, Srolovitz D J. 1989. Computer simulation of normal grain growth in three dimeensions. Philophical Magazine B, 59(3): 298-329. |

Rubenstein C, Lau W S, Venuvinod P K. 1985. Flow of workpiece material in the vicinity of the cutting edge. Int J Mach Tool Des Res, 25(1): 91-97. DOI:10.1016/0020-7357(85)90060-5 |

Lee W B. Predcision of microcutting force variation in ultraprecision machining. Precision Engineering, 12(1): 25-28. DOI:10.1016/0141-6359(90)90005-J |

Drescher J D, Dow T A. 1990. Tool foece modle development for diamond turning. Precision Engineering, 12(1): 29-35. DOI:10.1016/0141-6359(90)90006-K |

Drescher J D, Dow T A. 1992. Tool foece, tool edge and surface finish relationships in diamond turning. Ph D Dissertation, 26-35

|

2006, Vol. 42

2006, Vol. 42