文章信息

- 宋永明, 王清文, 郭垂根, 沈长生.

- Song Yongming, Wang Qingwen, Guo Chuigen, Shen Changsheng.

- EPDM-MA对木粉/聚丙烯复合材料性能的影响

- Effects of EPDM-MA on the Properties of Wood Flour/Polypropylene Composites

- 林业科学, 2005, 41(6): 138-143.

- Scientia Silvae Sinicae, 2005, 41(6): 138-143.

-

文章历史

- 收稿日期:2005-10-12

-

作者相关文章

2. 中国木材节约发展中心 北京 100834

2. Timber Value Promotion and Substitution Administration Center P.R.C. Beijing 100834

近年来,利用木材废弃物作为热塑性塑料的填料或增强材料制造木塑复合材料(wood-plastics composites, 缩写为WPCs)逐渐引起人们的重视(Peng et al., 1994; Youngquist et al., 1995; English et al., 1996; Clemons, 2002)。这种木材废弃物可以是废旧的木制品或者是木材加工剩余物(锯末、砂光粉等)。木粉是作为WPCs材料的最为常用的生物质填料,这是由于木粉与木纤维或其他植物纤维相比,具有原料易得、成本低和更高的密度和自由流动性,所得制品木质感更强,对WPC的制造厂和用户更具吸引力(Jennifer 2003; Stark et al., 2003)。由于木粉是亲水性材料,具有较强的极性,而热塑性塑料多为非极性,具有疏水性,两者的相容性较差,界面的粘结力很小,需要添加适当的助剂来改善界面相容效果,其中界面改善效果相对显著和最为广泛使用的添加剂是用马来酸酐接枝改性的聚合物作为偶联剂或相容剂(Hedenberg et al., 1995; Oksman et al., 1998; Lu et al., 2000; Gerorge et al., 2001)。本文通过添加马来酸酐接枝改性的三元乙丙橡胶(EPDM-MA)作为相容剂和冲击改性剂,采用特定设计的双螺杆和单螺杆串联挤出机组,利用双螺杆挤出机对物料的混合塑化和单螺挤出机的高压一次性挤出复合,制造木粉/聚丙烯复合材料。通过对该种复合材料的物理力学性能和微观形态进行分析研究,探索提高其综合性能的有效途径和方法。

1 材料与方法 1.1 试验材料杨木砂光粉,含水率3%~5%,哈尔滨市永旭实业人造板公司提供;聚丙烯,牌号T30S,MI: 3.0 g·(10min)-1,大庆石化提供;马来酸酐接枝三元乙丙橡胶(EPDM-MA),牌号GPM512,淡黄色半透明颗粒,接枝率为0.8%,宁波能之光新材料科技有限公司提供。

1.2 主要设备及仪器SJSH30/SJ45型双阶塑料挤出机组,南京橡塑机械厂;RGT-20A型电子万能力学试验机,深圳瑞格尔仪器有限公司;XJ-50G型组合式冲击试验机,河北承德力学实验机有限公司;9FQ-300型锤式粉碎机,丹东市正大机械制造厂;DHG-9140型电热恒温干燥箱,上海益恒实验仪器有限公司;SHR-10A型高速混合机,张家港市通河塑料机械有限公司;YZ-12型哑铃型制样机,承德市金建检测仪器有限公司;NeTZSCH Gerätebau GmbH DMA 242型动态力学热分析仪,德国;FEI QUANTA200型环境扫描电子显微镜,荷兰。

1.3 木粉/聚丙烯复合材料的制备将杨木砂光粉进行过筛干燥等前处理,然后同聚丙烯塑料、助剂按一定的比例进行复配,经过高速混合机混合5 min之后,从双螺杆的主喂料口采用饥饿的方式进行喂料。双螺杆和单螺杆串联挤出机组的温度设定在150~200 ℃,通过挤出制得片材,再利用制样机制备标准试样。

1.4 力学性能测试静态力学性能测试:弯曲性能和拉伸性能分别按塑料标准GB/T 9341-2000和GB/T 1040-1992,在RGT-20A型电子万能力学试验机上进行测试,弯曲和拉伸试验速度分别为2 mm· min-1和5 mm·min-1;简支梁无缺口和悬臂梁缺口冲击强度分别按GB/T 1043-1993和GB/T 1843-19 96,在XJ-50G组合式冲击试验机上进行测试。

动态力学性能测试:采用NeTZSCH Gerätebau GmbH DMA 242动态力学分析仪测定其动态力学性能,矩形试件尺寸为50 mm×10 mm×4 mm。采用三点弯曲的模式,在频率为1 Hz,温度-80~100 ℃, 升温速率是3 ℃·min-1的条件下,进行温度谱扫描,测定复合材料的储能模量(E′)和损耗因子(tanδ),每组重复3个试样。

1.5 吸水性能测试将挤出的片材铣削打磨制成20 mm×20 mm×4 mm大小的试件,每组取10个试件,在70 ℃条件下干燥至恒重,然后用分析天平测出质量,精确到0.001 g。取其中5个试件放入冷水中浸泡24 h后,从水中取出,用滤纸吸干表面所附着的水珠,并立即用分析天平称重。另外5个试件放入沸水中完全浸泡2 h后取出,用滤纸吸干表面附着的水珠,立即用分析天平称重。吸水率按如下公式计算:WA(%)=(Me-M0) /M0×100,其中Me代表吸水后的质量(g),M0代表吸水前的质量(g)。

1.6 微观形态表征木粉/聚丙烯复合材料试样经液氮脆断,截取厚度小于3 mm的横断面,喷金后,利用FEI QUANTA200型环境扫描电子显微镜(ESEM),在加速电压为10~20 kV下观察其断面形貌。

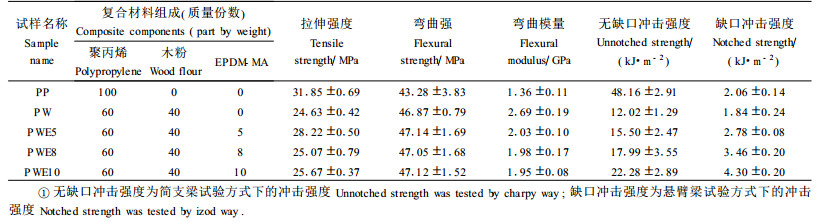

2 结果与讨论 2.1 静态力学性能分析表 1是纯聚丙烯材料和添加不同份数的EPDM-MA的木粉/聚丙烯复合材料的力学性能测试结果。由表 1可知,在60份聚丙烯塑料基体中添加了40份木粉的木粉/聚丙烯复合材料(PW)要比纯聚丙烯塑料(PP)具有高的弯曲强度和弯曲模量,但拉伸强度和冲击强度有所降低,其中尤以冲击强度下降最为显著。添加5份EPDM-MA的木粉/聚丙烯复合材料(PWE5)相对于PW除弯曲模量有轻微降低外,其他各项性能均有所提高。拉伸强度和弯曲强度的提高则应归因于EPDM-MA中酸酐基的作用,由于酸酐基可以同木粉表面大量的羟基产生酯化反应(Chuai et al., 2001),而具有柔性的三元乙丙橡胶(EPDM)本身又和聚丙烯塑料基质具有较好的相容性(赵敏等,2002; ),因此EPDM-MA的添加会在木粉和聚丙烯塑料基体之间的界面处引入柔性的界面层,这种柔性的界面层使木粉和聚丙烯基体的界面粘结作用得到增强,从而使外力能通过木粉在塑料基体中进行有效的传递,达到了增强的目的。同时,这种柔性的界面层又会使复合材料的抗冲击性能得到提高。当EPDM-MA的添加量即质量份数增加到8份(PWE8)和10份(PWE10)时,EPDM-MA的添加量超过形成有效的柔性界面层需要量,过多的EPDM-MA分散到聚丙烯塑料基体中,由于EPDM-MA本身较低的强度和模量及其对聚丙烯塑料基体的均一性和结晶结构的不利影响,使得复合材料PWE8和PWE10的拉伸和弯曲性能相对于PWE5又有所下降。分散到聚丙烯基体中的EPDM-MA对聚丙烯塑料基体的韧性的提高却有非常重要的作用:当EPDM-MA的添加量达到10份(PWE10)时,相对于未添加EPDM-MA的复合材料(PW),复合材料的无缺口和缺口冲击强度分别提高了85.4%和133.7%,可见EPDM-MA显著地提高了复合材料的抗冲击性能,使得复合材料在未遭到破坏时所具有的抵抗外力作用的能力和复合材料在遭到破坏时所具有的抗裂纹延伸的能力得到显著提高。

|

|

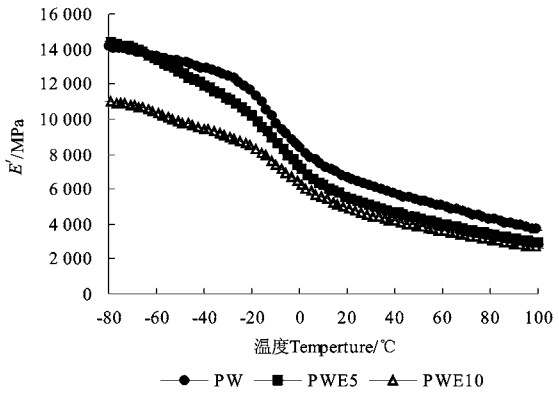

与静态力学试验相比,材料的动态力学性能测试更能反映材料在实际使用条件下的性能。对于粘弹性复合材料,动态力学试验能同时提供复合材料的弹性和粘性的试验结果,在评价材料的耐热性与耐寒性、复合材料中的界面特性和高分子的运动机理等方面,近年来发挥了重要作用(过敏丽,2002)。图 1是未添加EPDM-MA的木粉/聚丙烯复合材料(PW)同添加5份和10份EPDM-MA的木粉/聚丙烯复合材料(PWE5和PWE10)的储能模量(E′)随温度变化的曲线。由图 1可见,随着温度的升高复合材料的储能模量呈下降趋势,这是由占复合材料主要成分的塑料基体在温度升高的过程中不断软化的结果造成的(Joseph et al., 2003)。未添加EPDM-MA的复合材料PW,在聚丙烯的玻璃态区域,随温度的升高,储能模量下降比较平缓,而添加5份和10份EPDM-MA的复合材料PWE5和PWE10在聚丙烯的玻璃态区域的储能模量的下降相对较大。就总体趋势而言,EPDM-MA的添加降低了木粉/聚丙烯复合材料储能模量,并且随EPDM-MA添加量的增加,这种趋势更加明显。这主要是因为EPDM-MA本身是一种马来酸酐改性的三元乙丙橡胶,是一种热塑性弹性体,由于乙丙橡胶大分子链骨架中无极性基团而存在非极性取代基,大分子的内聚能低,大分子链可以在较宽范围内保持柔顺性,这种材料的弹性模量较低,因此在木粉、聚丙烯和EPDM-MA三元体系中增加EPDM-MA的量,将会使复合材料的刚性下降。

|

图 1 不同EPDM-MA含量的复合材料储能模量温度谱 Fig. 1 Temperament spectra of storage modulus of composites for different EPDM-MA content |

图 2是未添加EPDM-MA的木粉/聚丙烯复合材料(PW)同添加5份和10份EPDM-MA的木粉/聚丙烯复合材料(PWE5和PWE10)的损耗因子(tanδ)随温度变化的曲线。由图 2可见,添加EPDM-MA后木粉/聚丙烯复合材料在-50 ℃左右(PWE5在-47 ℃,PWE10在- 55 ℃)出现了较小的次级转变峰,其中以EPDM-MA的添加量为10份的复合材料的次级转变相对较为明显,这是EPDM-MA的玻璃化转变温度,预示着复合材料的耐低温冲击性能得到提高。复合材料在-10 ℃附近的主转变峰为聚丙烯无定型区的玻璃化转变温度,可以看出,EPDM-MA的添加,一方面使复合材料的主转变峰的位置略向高温方向移动,表明聚丙烯分子链段运动受到的约束增强了,导致复合材料的耐热性能有轻微提高;另一方面EPDM-MA的添加也降低了复合材料的主转变峰值,说明EPDM-MA的加入改善了木粉和聚丙烯之间的相容性,使得2种材料的界面结合更为牢固,从而减少了木粉和聚丙烯界面间的摩擦热损耗。在形成良好界面结合的前提下,木粉粒子能够抑制聚丙烯分子链的运动,这可能是EPDM-MA能够降低复合材料热损耗的又一原因。在温度高于25 ℃时,PWE5和PWE10复合材料表现出高于PW复合材料的损耗因子,说明材料的阻尼特性得到提高,宏观表现为复合材料的抗冲击性能得到提高,这与前面的冲击性能测试结果相吻合。

|

图 2 不同EPDM-MA含量的复合材料损耗因子温度谱 Fig. 2 Temperament spectra of mechanical loss factor of composites for different EPDM-MA content |

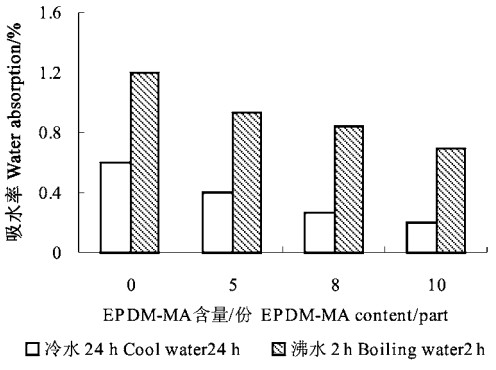

从图 3可以看出,随EPDM-MA添加份数的增加,无论是沸水2 h试验,还是冷水24 h试验,木粉/聚丙烯复合材料的吸水率都呈下降趋势。主要是由于EPDM-MA提高了木粉和聚丙烯基体之间的界面结合,使吸水性较强的木粉被疏水性的聚丙烯塑料所包裹,亲水性的羟基裸露在外边的数量和几率大大降低,从而在很大程度上降低了复合材料的吸水性。在热水中浸泡2 h的试样,吸水率要远远高于在冷水中浸泡24 h的试样。其主要原因可能是由于在沸水中浸泡时,复合材料中的聚丙烯塑料受热膨胀,使得木粉和塑料的界面受热变形力的影响而破坏,使更多的木粉暴露于水中(Rana et al., 1998)。虽然添加EPDM -MA后所得复合材料的吸水性进一步降低,但是高温下的吸水性不容忽视,长期湿热条件下该类复合材料的吸水、吸湿以及力学等性能的变化有待于进一步研究。

|

图 3 EPDM-MA含量对复合材料吸水性的影响 Fig. 3 Effect of EPDM-MA content on water absorption of the composites |

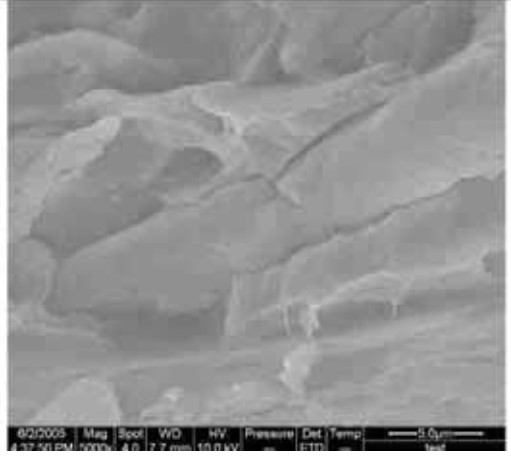

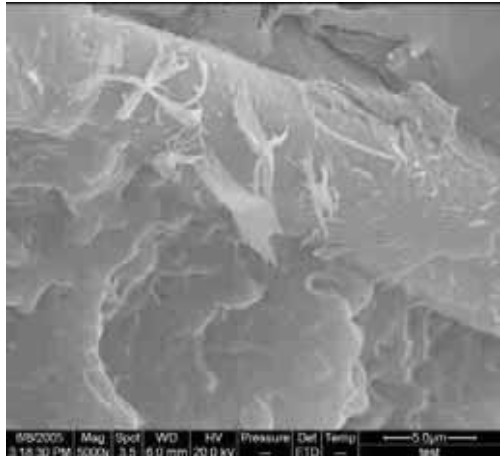

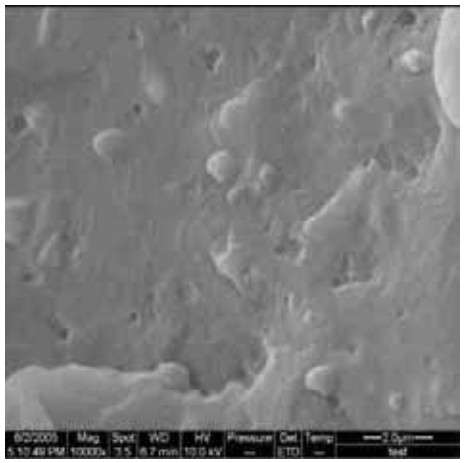

利用扫描电子显微镜对复合材料的断面进行观察,对认识两相材料相互之间的结合状况和微观结构,能够提供有价值的信息。图 4~6是用环境扫描电子显微镜拍的复合材料的电镜照片。图 4是未添加EPDM-MA的木粉/聚丙烯的复合材料。由图可见,木粉和聚丙烯基体界面处存着空隙,说明极性不同的两种材料,木粉和聚丙烯塑料的界面粘合性很差;图 5是加入10份EPDM-MA之后材料的界面结合情况,在同样的放大倍数下,可以看出木粉和聚丙烯基体的界面结合非常好,在棒状的木粉上有与塑料粘结的现象,表明即使在塑料基质已经发生破坏的情况下,木粉和聚丙烯塑料界面结合仍未被破坏,说明界面结合的有效性,提示EPDM-MA可能与木粉表面产生了某种强烈的相互作用,很可能是通过酯键的化学结合,此外也可能存在氢键作用。图 6是加入EPDM-MA之后,放大10 000倍的复合材料的微观结构,照片中凸起的小球状物即为EPDM-MA热塑性弹性体,其粒径约为0.1~1 μm,这样的粒子直径也是通常文献报道(Oksman et al., 1998)的对聚丙烯塑料基质能达到较好增韧效果的粒径范围。正是由于这种弹性体在受到外力时首先发生了塑性变形,吸收了大量的冲击能量,才使得木粉/聚丙烯复合材料的抗冲击性能得到改善。

|

图 4 未添加EPDM-MA的复合材料(×5 000) Fig. 4 Composite without EPDM-MA (×5 000) |

|

图 5 添加10份EPDM-MA的复合材料(×5 000) Fig. 5 Composite containing 10 parts EPDM-MA (×5 000) |

|

图 6 添加10份EPDM-MA的复合材料(×10 000) Fig. 6 Composite containing 10 parts EPDM-MA (×10 000) |

添加EPDM-MA后,木粉/聚丙烯复合材料的拉伸和弯曲强度均有所提高,但过高的添加量对提高复合材料强度尤其是拉伸强度是不利的。EPDM-MA的添加降低了复合材料的弯曲模量。当EPDM-MA的添加量达到10份时,相对于未添加EPDM-MA的复合材料,无缺口和缺口冲击强度分别提高了85.4%和133.7%,显著提高了复合材料的抗冲击性能。

动态力学性能分析表明,EPDM-MA的添加降低了复合材料的储能模量(E′)和损耗因子(tanδ)主转变峰的峰值,说明EPDM-MA改善了木粉与聚丙烯之间的界面结合,这一点得到了ESEM试验结果的支持;随EPDM-MA添加量的增加,在损耗因子(tanδ)温度曲线上主转变峰的温度略向高温方向移动,并且在添加EPDM-MA的复合材料低温区出现了次级转变峰,说明添加EPDM-MA对复合材料的热性能产生影响,尤其有利于改善复合材料的耐低温冲击性能。

吸水性测试结果显示,EPDM-MA的添加有效地降低了复合材料的吸水性,这主要是由于木粉和聚丙烯塑料界面结合得到改善。

SEM分析结果显示,在聚丙烯塑料基体中,EPDM-MA以直径约为0.1~1 μm的球状粒子形态存在,该粒子在复合材料受到外力作用时发生塑性变形,吸收大量能量,这是复合材料的韧性得到显著提高的主要原因。

赵敏, 高俊刚, 邓奎林, 等. 2002. 改性聚丙烯新材料. 北京: 化学工业出版社, 221-224.

|

过敏丽. 2002. 高聚物与复合材料的动态力学热分析. 北京: 化学工业出版社, 163-201.

|

Clemons C. 2002. Wood-plastic composites in the United States: the interfacing of two industries. Forest Products Journal, 2(6): 11-18. |

Chuai C Z, Almdal K, Poulsen L, et al. 2001. Conifer fiber as reinforcing materials for polypropylene-based composites. Journal of Applied Polymer Science, 80(14): 2833-2841. DOI:10.1002/app.1400 |

English B, Clemons C M, Stark N, et al. 1996. Waste-wood-derived fillers for plastics. Gen. Tech. Rep. FPL GTR 91. U. S. Department of Agriculture, Forest Service, Forest Products Laboratory Madison, WI, 282-291

|

Gerorge J, Sreekala M S. 2001. A review of interface modification and characterization of nature fiber reinforced plastics composites. Polymer Engineering Science, 41(9): 1471-1484. DOI:10.1002/pen.10846 |

Hedenberg P, Gatenholm P. 1995. Conversion of plastic/cellulose waste into composites. Ⅰ. Model of the interphase. Journal of Applied Polymer Science, 56(6): 641-651. DOI:10.1002/app.1995.070560601 |

Jennifer Markarian. 2003. Material and processing developments drive wood-plastic composites forward. Plastics Additives & Compounding, 5(4): 24-28. |

Joseph P V, Mathew G, Joseph K, et al. 2003. Dynamic mechanical properties of short sisal fibre reinforced polypropylene composites. Composites Part A: Applied Science and Manufacturing, 34(4): 275-290. |

Lu J Z, Wu Q L, Jr H M, et al. 2000. Chemical coupling in wood fiber and polymer composites: a review of coupling agents and treatments. Wood Science and Technology, 32(1): 88-104. |

Oksman K, Clemons C. 1998. Mechanical properties and morphology of impact modified polypropylene-wood flour composites. Journal of Applied Polymer Science, 67: 1503-1513. DOI:10.1002/(SICI)1097-4628(19980228)67:9<1503::AID-APP1>3.0.CO;2-H |

Peng W T, Huang Y, Chen Y. 1994. Research and development of wood/plastic composite materials physical and mechanical properties of the composites of sander dust, sawdust, shaving fines and polypropylene. Bulletin of Taiwan Forestry Research Institute, 9(2): 161-190. |

Rana A K, Mandal A, Mitra B C, et al. 1998. Short jute fiber-reinforced polypropylene composites: effect of compatibilizer. Journal of Applied Polymer Science, 69: 329-338. DOI:10.1002/(SICI)1097-4628(19980711)69:2<329::AID-APP14>3.0.CO;2-R |

Stark N M, Rowlands R E. 2003. Effects of wood fiber characteristics on mechanical properties of wood/polypropylene composites. Wood and Fiber Science, 35(2): 167-174. |

Youngquist J A, Myers G E, Muehl J H, et al. 1995. Composites from recycled wood and plastics. United States Environmental Protection Agency, Risk Reduction Engineering Laboratory Cincinnati, OH 45268, 1-9

|

2005, Vol. 41

2005, Vol. 41