文章信息

- 王伟宏, 陆仁书.

- Wang Weihong, Lu Renshu.

- UF-MDI混合胶刨花板制造过程中施胶方式的探讨

- Study on Adhesive Application Method in UF-MDI Particleboard Manufacture

- 林业科学, 2005, 41(2): 123-128.

- Scientia Silvae Sinicae, 2005, 41(2): 123-128.

-

文章历史

- 收稿日期:2003-04-16

-

作者相关文章

近年来,随着人们环保意识增强,对室内用人造板甲醛释放量超标的问题日渐警觉,绿色产品需求量急增,即使产品价格提高,人们也愿意为之付出。我国政府也连续出台相关法规,迫使企业不得不考虑产品在生产和使用过程中的环保性。加入世贸组织后,我们更是直接面对全球化的激烈竞争,必须逐步向严格的国际标准靠拢。这种大趋势为低毒和无毒刨花板的生产开辟了更为广阔的市场空间,也促使我们加快研究步伐,尽快找出简单易行的方法大幅度降低刨花板的游离甲醛释放量。在此前提下,本文探索了一种能够显著地降低刨花板游离甲醛含量的方法,即利用4,4′-二苯基甲烷二异氰酸酯(MDI)-脲醛树脂(UF)混合胶压制刨花板。其基本思路是大幅度降低常规UF树脂胶的施胶量,减小产生游离甲醛的来源,然后再通过添加MDI起到增强作用,提高板的力学性能。由于UF树脂用量减少以及它的固化机制受到MDI的影响,稳定的价键连接增多,不易降解,使甲醛释放量达到国家E1级板标准的要求(每100 g不超过9 mg)。这样,2种胶优势互补,弥补不足,不但降低了游离甲醛释放量,而且获得出色的物理力学性能。由于UF树脂胶和异氰酸酯胶固化条件不一样,当2种胶共同作用于木材粘接时,提供什么样的反应环境,如何使2种胶能充分发挥作用,对保证刨花板的力学性能和降低游离甲醛释放量具有重要影响。

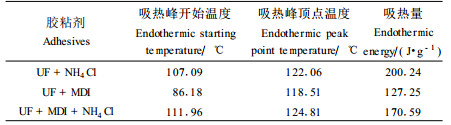

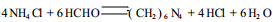

UF树脂的固化原理是在树脂中加入酸或能释放出酸的盐类,使树脂的pH值降低,缩聚反应迅速进行,达到固化目的。刘若工(1989)应用DSC方法证明,把固化剂氯化铵(NH4Cl)加入到UF树脂里,降低了固化反应的活化能,起到加速固化反应的作用。一般认为, 导致NH4Cl-UF树脂体系pH值降低的化学反应是(吴书泓等,1989):

而异氰酸酯的催化剂是碱和很多可溶性金属化合物。虽然酸对异氰酸酯与胺、醇的反应也有温和的催化作用,但必须在酸浓度比较大的反应体系中。通常是把酸作为异氰酸酯体系的稳定剂,以中和反应物中某些碱性杂质,抑制副反应,防止预聚物凝胶。在酸性介质中可以抑制脲基甲酸酯和缩二脲的生成,因而抑制交联反应(山西化学工业研究所,2001)。

由于酸对UF树脂和MDI所起的作用不同,关于向刨花中加入UF树脂和MDI 2种胶粘剂的方法问题,目前仍有争论。Pizzi(1983)提出,当2种组分即MDI和氨基树脂分别施胶时,板材干状和湿状内结合强度均不错;可是,若组分在使用前混合,则其内胶合强度可能仅为分别施胶时所得强度的50%~70%,认为应该分别施胶。郝丙业等(1993)在稻草刨花板制造工艺的初步研究中,选择PMDI与UF树脂混合后喷胶的施胶方式作为最佳制板工艺,并认为无需添加氯化铵作固化剂。Tinkelenberg等(1982)认为, —NCO基团可以在酸或碱性条件下与任何活泼氢发生反应。他在混合胶试验时采用加NH4Cl的MUF胶, 对比了MUF与MDI分别施胶和混合施胶2种情况, 结论是2种方法差别不大。

从目前情况看,对于分别施胶还是混合施胶、拌胶时是否添加NH4Cl等问题还没有统一认识。因此,针对杨木刨花和可乳化MDI原材料的具体情况,本文借助DSC热力学分析手段和板的物理力学性能测试方法,对分别施胶、混合施胶、是否添加固化剂等进行了重点研究,目的在于探讨混合胶刨花板制造过程中,酸性固化剂对UF与MDI之间固化反应的影响,MDI与UF树脂的最佳施加方式,在有效降低游离甲醛释放量的同时,使其物理力学性能达到国家一等品的要求。

1 材料与方法试验中所用刨花是从正阳河刨花板厂购得木片,在黑龙江省林业科学研究院加工成刨花。主要树种为杨木,混有少量桦木。可乳化MDI由汉特斯曼化学公司赠送,是该公司即将推向市场的新产品,已经过化学改性,可直接分散在水乳胶中。其外观为棕色液体,异氰酸酯分子质量为142,—NCO含量为30.1%,粘度为250 cp·s,官能度为2.7。UF树脂胶是从刨花板厂购买的,摩尔比为1.3,固含量为64%,粘度(涂-4杯)为160 s,pH值为7.8。防水剂采用实验室自制的石蜡乳液,质量分数为50%。固化剂是质量分数为25%的NH4Cl。

试验过程中,混合施胶是先把MDI加入到UF胶中,搅拌均匀后再喷洒到刨花上;分别施胶是首先将UF胶喷洒到刨花上,然后再喷入MDI。胶粘剂与刨花搅拌均匀后,手工铺装成320 mm×330 mm的板坯,含水率为14%~16%,经预压和热压制成12 mm厚的刨花板。按GB 4897-92规定的方法测其各项性能。试验中所用混合胶的比例为UF:MDI=6:1(UF施胶量为6%,可乳化MDI施胶量为1%),热压温度为175 ℃,压力3 MPa,热压时间6 min。各条件下样板重复数为6。

在进行力学性能测试的同时,利用法国141DSC差热分析仪探讨了UF/MDI混合胶的固化反应过程。UF与MDI的绝干质量比是6:1,固化剂用量为UF的1%,升温速度为10 ℃·min-1。

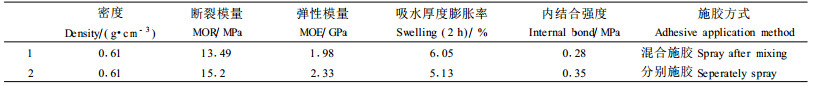

2 结果与讨论在对比混合施胶和分别施胶对刨花板性能影响的试验中本文考虑了NH4Cl固化剂这一因素。在第1种情况下仍然向UF树脂中添加1%的NH4Cl作固化剂,第2种情况不加固化剂。分别施胶和混合施胶的试验结果见表 1所示。

|

|

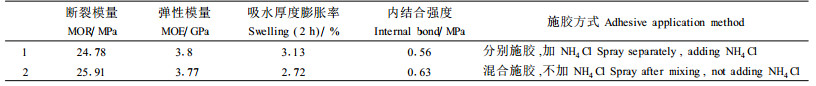

在有固化剂存在的情况下,分别施胶时刨花板的各项指标都好于混合施胶的,静曲强度、弹性模量、吸水厚度膨胀率和内结合强度分别提高了12.7%、17.7%、15.2%和25%,见表 2。

|

|

不加固化剂时,混合施胶的刨花板其各项性能指标都强于分别施胶的,静曲强度、弹性模量、吸水厚度膨胀率和内结合强度分别提高了19.4%、5.8%、32.8%和25.8%。其中,吸水厚度膨胀率和内结合强度得到显著改善。

在刨花与胶粘剂混合的喷胶过程中,胶粘剂是呈点状分布在刨花上的。分别施胶时,只有部分UF树脂有机会与部分MDI接触,MDI只对接触到的UF树脂固化产生促进作用,其他部分仍按各自的反应机制发生固化反应。此时,若不加固化剂,则UF处于中性或弱碱性状态,反应速度慢,交联度低,致使胶接强度下降;而在混合施胶时,MDI已经与UF均匀地掺混到一起,可以与木材组分和UF都发生化学反应,形成牢固的氨酯键和脲键等化学结合,从而提高了胶接强度。

将表 1中2号板与表 2中1号板的单位密度性能(表 3)对比可知,不加固化剂、混合施胶的刨花板其性能指标比加固化剂、分别施胶的板略强。

|

|

由此可见,选择不同的施胶方式与是否添加固化剂有密切关系。UF树脂胶的固化剂呈酸性,这对MDI的固化是很不利的。在试验的基础上本文认为,在UF:MDI=6:1的比例条件下,添加氯化铵做固化剂时宜采取分别施胶方式, 不加氯化铵时宜选择混合施胶方式。采取不同施胶方式压制的刨花板其物理力学性能由强到弱的顺序依次为:不加氯化铵,UF与MDI混合后施胶>分别施加UF与MDI,UF里加氯化铵>分别施加UF与MDI,UF里不加氯化铵=加氯化铵,UF与MDI混合后施胶。

可乳化MDI能很好地与UF树脂共混,为在工业化生产中实现混合施胶提供了极大的可能性,本文也考察了混合胶的稳定性问题。喷胶后刨花若放置2 h再压板,与使用新拌胶刨花压制的刨花板相比,在性能上并没有明显差别。但混合胶放置过程中粘度会逐渐增大,给喷胶带来困难,因此在生产中应在喷胶前才将MDI和UF混合到一起。

|

|

|

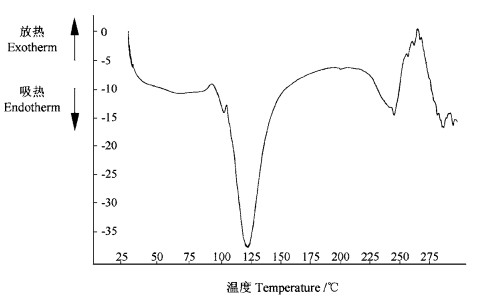

图 1 加NH4Cl时UF树脂固化的DSC曲线 Fig. 1 DSC of UF curing with NH4Cl |

|

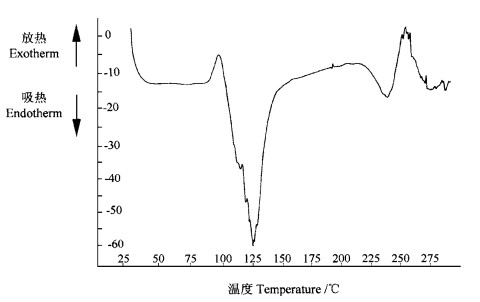

图 2 无NH4Cl时UF-MDI混合胶固化的DSC谱图 Fig. 2 DSC of UF-MDI curing without NH4Cl |

|

图 3 加NH4Cl时UF-MDI混合胶固化的DSC谱图 Fig. 3 DSC of UF-MDI curing with NH4Cl |

|

图 4 MDI的DSC曲线 Fig. 4 DSC of MDI |

从MDI的DSC谱图(图 4)看,MDI在260 ℃以内没有吸、放热过程,最后在高温下分解,混合胶内部主要是UF、UF与MDI之间的反应吸热。图 3是混合胶加固化剂的DSC图谱,其曲线形状与图 1中UF树脂加固化剂的情况类似,在80~110 ℃之间有明显的放、吸热峰出现,体现小分子物质产生变化;此后,大吸热峰的起始位置、峰顶位置和延续时间也与图 1极其接近。按6:1的比例计算,混合胶中UF吸热量仍为199 J·g-1,与图 1几乎相等。在有NH4Cl存在的情况下,混合胶的固化过程与UF的固化是完全接近的,仍是UF的固化。由此说明,在混合胶里加固化剂对UF树脂固化没有影响,它仍然可以按照原来的反应机制进行缩聚反应。而酸性固化剂抑制了MDI与UF之间的固化反应,使MDI在混合胶里未能发挥优势,对UF树脂固化没有产生增强作用。

在不加固化剂的情况下,从图 2可以看出,UF-MDI混合胶加热固化的吸热峰起始点在86 ℃,比图 1和3提前了20 ℃;按比例计算混合胶中UF吸热量为148 J·g-1。UF树脂在不加固化剂而有MDI存在的情况下,与MDI之间发生了某种化学反应,能够在较低温度下开始,而且所需能量最少,反应易于进行。不加固化剂的情况下,UF与MDI之间能够很好地发生反应达到固化。

显然,采用不加NH4Cl、混合后施胶方式所压制的刨花板,其性能的改善不是由于UF和MDI分别固化胶结的迭加作用,而是它们之间发生了化学反应,生成更稳定的价键。UF树脂的缩聚反应是羟甲基化合物形成大分子的反应,含大量活性端基如羟甲基、酰胺基。如果参与反应的甲醛量越多,则体系中的羟甲基量也越多(顾继友,1999);而异氰酸酯最重要的化学反应即是与含有活性氢原子的化合物反应。在混合胶内部可能发生的化学反应主要有以下几种。

异氰酸酯与含羟基化合物的反应:

|

异氰酸酯与含氨基化合物的反应:

|

异氰酸酯与脲基化合物的反应:

|

Pizzi等(1992)在研究中也认为,UF与MDI共聚反应的主要结合方式之一是—NCO基团与UF树脂上—CH2OH的反应,另一种结合是UF中—CH2OH与MDI中活化了的芳香环的反应。由于在实际生产中,UF-MDI体系又引入了木材、水分等物质,各种基团在不同反应环境中的相对反应活性极其复杂,对MDI-UF刨花板的结合机制还有待于作进一步研究。

在本研究中,刨花板物理力学性能测试和DSC分析结果都证明,NH4Cl对混合胶固化产生不利影响,在不加固化剂的情况下,UF与MDI之间能够很好地发生化学反应,键型稳定,在很大程度上消除了单一脲醛树脂胶缩聚固化后在湿热条件下易分解释放甲醛的可能性。利用紫外可见分光光度法对UF-MDI混合胶刨花板(热压温度175 ℃,热压时间4.5 min)的甲醛释放量进行检测,在UF:MDI=6:1,混合施胶、不加NH4Cl的情况下,每100 g板的甲醛释放量不超过8 mg,达到E1级板标准的要求。MDI-UF混合胶与UF胶刨花板性能的对比结果见表 5,UF的施胶量为10%。

|

|

利用MDI-UF混合胶压制刨花板是降低游离甲醛释放量的有效方法。酸性固化剂对混合胶固化产生不利影响,并影响施胶方式。在UF:MDI=6:1的情况下,使刨花板性能由强到弱的施胶方式依次为:UF与MDI混合后施胶,不加氯化铵;分别施加UF与MDI,UF里加氯化铵;分别施加UF与MDI,UF里不加氯化铵=UF与MDI混合后施胶,加氯化铵。

不加酸性固化剂、将UF和MDI混合后施胶所制得的刨花板其物理力学性能和甲醛释放量都达到令人满意的结果。对混合胶刨花板加工工艺条件和刨花与胶粘剂之间的结合机制正在做进一步研究。

顾继友. 1999. 胶粘剂与涂料. 北京: 中国林业出版社.

|

郝丙业, 刘正添. 1993. 稻草刨花板制造工艺初步研究. 木材工业, 7(3): 2-7. |

刘若工. 1989. 应用DSC方法对脲醛树脂氯化铵固化反应的研究. 木材工业, (3): 8-12. |

山西化学工业研究所编. 2001.聚氨酯弹性体手册.北京: 化学工业出版社

|

吴书泓, 孙振鸢. 1989. 氯化铵-甲醛体系的研究. 木材工业, (3): 5-7. |

Pizzi A. 1983. Wood adhesives chemistry and technology. New York: Marcel Dekker.

|

Pizzi A, Walton T. 1992. Non-emulsifiable, water-based, mixed diisocyanate adhesive systems for exterior plywood, part 1:novel reaction and mechanisms and their chemical evidence. Holzforschung, 46(6): 541-547. DOI:10.1515/hfsg.1992.46.6.541 |

Tinkelenberg A, Vaessen H W, Suen K W. 1982. Combinations of low formaldehyde-aminoplast glues and PMDI. J Adhesion, 14: 219-231. DOI:10.1080/00218468208073205 |

2005, Vol. 41

2005, Vol. 41