文章信息

- 伊松林, 张璧光, 常建民.

- Yi Songlin, Zhang Biguang, Chang Jianmin.

- 木材真空-浮压干燥特性的试验研究

- Research on the Drying Properties of Wood under Vacuum-Floating Pressure

- 林业科学, 2004, 40(4): 139-144.

- Scientia Silvae Sinicae, 2004, 40(4): 139-144.

-

文章历史

- 收稿日期:2003-05-30

-

作者相关文章

木材干燥是木制品生产过程中最为重要的工艺环节,其能耗约占木制品生产总能耗的40%~70%(朱政贤,1992)。对木材进行正确合理的干燥处理,既是保证木制品质量的关键,又是木材合理利用和节约木材的重要手段。

传统的干燥方法通常是以(湿)空气作为干燥介质,将空气温度、相对湿度和气流速度作为控制木材干燥过程的“三要素”。然而,影响木材内水分移动和蒸发强度的主要外界因素除了上述“三要素”之外,还要考虑环境压力的影响。在影响木材内部水分移动速度的因素中,周围空气的压力是决定性因素之一。在压力为0.008 MPa时,木材内水分移动速度大约是压力为0.1 MPa时的5倍(若利等,1985)。

真空-浮压干燥就是在充分考虑了外界压力影响的基础上出现的一种新型干燥技术。所谓浮压干燥就是使木材及其中水分处在压力浮动的外界条件下完成干燥的过程。在浮压干燥过程中对应不同的树种、规格和含水率区段的木材,其压力浮动的模式和范围也相应有所不同,压力的上限可以控制在正压区、常压点或负压区,下限亦然。浮压干燥与常规干燥的区别,主要在于将压力因素从基本保持压力不变扩展到改变压力的角度来加以研究。从这个角度看,现行各类干燥都不过是浮压干燥的特例(肖亦华,1996)。据Mujumdar等(2002)的研究,以50 mm厚红橡木(Quercus rubra)为例,从初含水率35%干至终含水率8%,其干燥周期仅为195 h,且干燥质量良好。目前真空-浮压干燥技术尽管在小规模工业应用中获得成功,但诸多工艺问题并未从机理上得到根本的解决,有待于深入研究。因此,开展真空-浮压干燥的基础研究与小型实用性试验,从根本上搞清其干燥的机理,进而指导生产实际,无论在应用前景与理论意义方面,都有很重要的价值。

本文分别以相同条件下的过热蒸汽和干空气作为干燥介质,在预热阶段观测木材内部温度场和含水率的变化,找出木材真空-浮压干燥时预热阶段的规律。通过对干燥介质条件与干燥速率之间影响关系的研究,总结出木材真空-浮压干燥的特性,进而为真空-浮压干燥工艺的科学制定提供准确的试验数据。

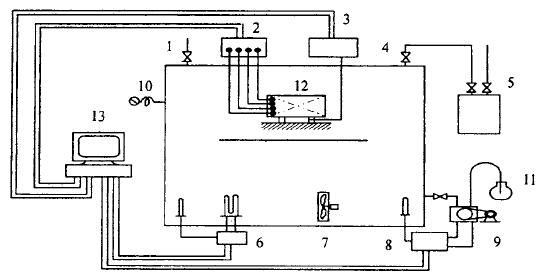

1 试验设备研究用的试验台如图 1所示,其主要组成部分是:试验箱本体(由FBZK-025型真空干燥箱改造而成)、重量连续在线检测系统(由BK-3型重量传感器和显示仪表组成)、木材内部温度多点检测系统(由WREK-181型铠装热电偶和智能数字显示仪表组成)、温度控制系统(箱体自带)、压力(真空度)控制系统、自动电热蒸汽发生器(型号:BDZFR-2-Ⅱ)、数据自动采集及控制系统。

|

图 1 真空-浮压干燥试验台原理图 Fig. 1 Principle chart of vacuum superheat steam drying experiment equipment 1.回气阀Valve for air;2.多点温度巡检仪Multipoint detector of temperature;3.重量连续检测仪Continuous monitor of weight;4.进气阀Valve for steam;5.蒸汽发生器Steam generator;6.温控仪Temperature controller;7.循环风机Cycle air-blower;8.压力控制仪Pressure controller;9.真空泵Vacuum pump;10.压力表Pressure meter;11.集水器Water container;12.试件Specimen;13.计算机Computer. |

试验试材:马尾松(Pinus massoniana);规格:100 mm×100 mm×40 mm(长×宽×厚);初始条件:试件平均初含水率为50.03%,初始温度为21℃。

将试件用环氧树脂和铝箔封闭端、侧面,以保证在干燥过程中木材中的水分仅从上下表面蒸发。之后,在已封端试件的侧面上用直径ф=1 mm的钻头,沿木材半厚度的方向上钻3个孔,孔中心距木材表面的距离分别为1、10、20 mm,孔深为试件宽度的一半, 然后埋入铠装镍铬-康铜热电偶,这样测得的3点温度分别为表层温度、中间层温度和心层温度。在完成上述工作后,将试件放置于试验台中的重量传感器上,环境压力取0.02 MPa(真空度为-0.08 MPa),分别用60℃和80℃的蒸汽和热风对试件进行预热处理。在预热处理过程中,观察和记录木材重量和内部温度场的变化。将木材整体热透后(即内外层温度均匀时),试验即可结束。然后,将试件从试验台中取出,在烘箱中确定其绝干重,反过来推算其含水率的变化。每组试验重复3次,取其平均值作为试验结果。

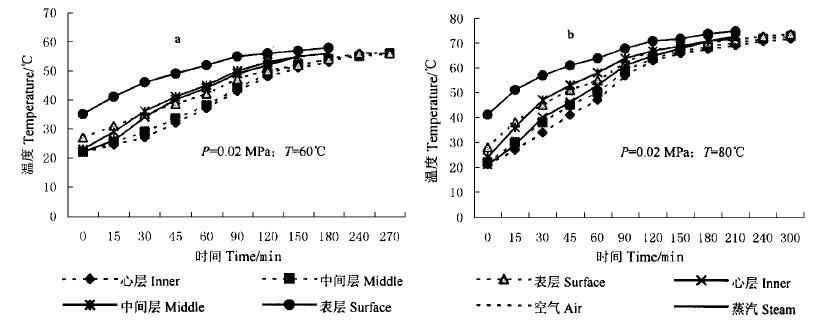

2.2 结果与分析 2.2.1 试验结果图 2a为压力P=0.02 MPa、介质温度T=60℃时木材内部温度变化曲线。从图中可见,以蒸汽为干燥介质时,木材内部的升温速度比以空气为干燥介质时要快。通过对试验数据分析对比可得:以蒸汽为干燥介质时,从木材的初温度到预热阶段结束的平均升温速度为0.220℃·min-1,以空气为干燥介质时的平均升温速度为0.142℃·min-1,将两数值比较即可知,以蒸汽为干燥介质时的平均升温速度为以空气时的1.55倍。

|

图 2 预热期间木材内部温度变化图 Fig. 2 Changing of inner temperature of lumber at the stage of preheating |

图 2b为压力P=0.02 MPa、介质温度T=80℃时木材内部温度变化曲线。从图中可见,以蒸汽为干燥介质时,从木材的初温度到预热阶段结束的平均升温速度为0.278℃·min-1,以空气为干燥介质时的平均升温速度为0.169℃·min-1,将两数值比较即可知,以蒸汽为干燥介质时的平均升温速度为以空气时的1.64倍。

将图 2a、b的试验结果对比可得:在绝对压力为0.02 MPa的情况下,随着干燥介质温度的增加,以蒸汽为干燥介质时木材的平均升温速度与以空气为干燥介质时的比值将逐渐加大。这说明随着干燥介质温度的提高,在木材的预热阶段从升温速度来讲,以蒸汽为干燥介质要优于以空气为干燥介质。

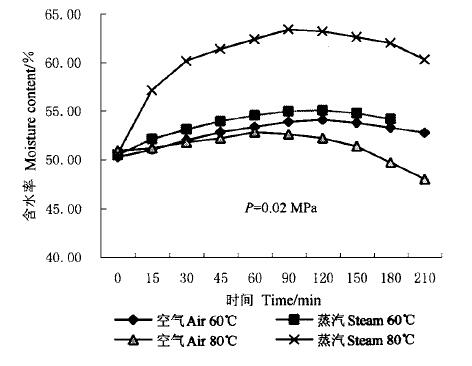

图 3是绝对压力为0.02 MPa、介质温度分别为60、80℃时,木材初含水率随时间而变化的曲线。从图中可见,无论是蒸汽还是空气作干燥介质时,在预热阶段的初期,木材的含水率均会有不同程度的增加。其中以蒸汽为干燥介质时木材含水率增加的幅度较大,并伴随着干燥介质温度的增加,两者的差异将进一步加大。从图中还可以看出,当含水率达到最大值后逐渐开始回落,但回落的程度不同,到预热阶段结束时的最终含水率可能会低于木材的初含水率。通过对试验数据对比可知:当介质温度为60℃,分别以蒸汽、空气作干燥介质时木材含水率增加的最大幅度为4.57%和3.81%;当介质温度为80℃,分别以蒸汽、空气作干燥介质时木材含水率增加的最大幅度为12.79%和1.86%。将上述数据对比后可以看出,当以蒸汽为干燥介质时,随着蒸汽温度的增加,木材表面的水分凝结将显著增加;当以空气为干燥介质时,情况则相反,即随着空气温度的增加,木材表面的水分凝结将减少。此外,在预热阶段结束后,木材的最终含水率和其初含水率的差值(用“ΔW”来表示)也随干燥介质的温度和种类的不同而不同。当介质温度为60℃,分别以蒸汽、空气为干燥介质时ΔW的值分别为2.64%、-0.53%;当介质温度为80℃,分别以蒸汽、空气为干燥介质时ΔW的值分别为10.99%、-7.84%。

|

图 3 预热期间木材含水率变化图 Fig. 3 Changing of moisture content of lumber at the stage of preheating |

分析出现上述差异的主要原因是由于其干燥介质的热力学性质不同。过热蒸汽与空气相比突出的优势在于以下两点。第一,在相同的外界条件下,过热蒸汽的运动粘度比空气的要小,由于空气的粘度增大,对流换热系数要降低,因此从粘度上来看过热蒸汽换热要优于空气;第二,在相同的外界条件下,过热蒸汽的比热比空气的大。经计算当温度在60~100℃时,过热蒸汽的比热大约为空气的两倍,在同样的温差下过热蒸汽的热容量为空气的两倍。因此从二者比热的不同来看,采用过热蒸汽进行干燥要比采用空气优越。

此外,由于湿空气或热风中水蒸气含量相对较少,其与木材之间的热量传递主要是靠单向流体的对流换热;然而当使用过热蒸汽作为干燥介质时,由于水蒸汽是可凝结性气体,当遇到较低温度的物体时会发生凝结换热现象,特别是在预热开始阶段,由于凝结换热比对流换热大10倍(杨世铭等,1998),因而在凝结换热和对流换热的共同作用下,会使过热蒸汽干燥预热阶段进行得非常迅速。

在木材干燥过程中,预热阶段主要是提高木材温度,使其整体热透。为了确保木材的干燥质量,在预热期间木材表面不应蒸发水分,但允许少量吸湿。真空-浮压干燥在预热阶段的特性恰好迎合了这一点。

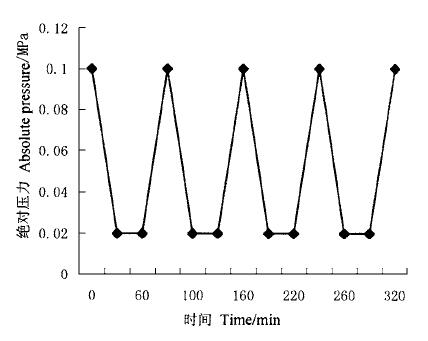

3 介质条件对干燥速率影响规律的研究在试验研究之前,首先要确定环境压力如何“浮动”的问题。本文中的压力浮动频率用一个真空周期所经历的时间长短来衡量,一个真空周期包括预热结束后抽真空、保真空和泄真空这3个阶段。真空周期越短,在相同的干燥时间内波动的次数就越多,压力浮动的频率也相应增加。图 4为压力浮动频率的示意图。在此,为了试验和建立模型时的方便,规定一个浮动周期内抽真空加上泄真空的时间等于保真空时间,而且规定压力浮动的上限为常压即0.1 MPa (真空度为0),这样压力浮动的幅度就可简化为用压力浮动的下限来表示。如图 5中所示抽真空时间为20 min,泄真空时间为20 min,保真空时间为40 min,这样单位时间内的浮动频率为0.75次·h-1;而压力浮动幅度可简化为P=0.02 MPa。

|

图 4 绝对压力随时间变化示意图 Fig. 4 Absolute pressure varies with time passes |

|

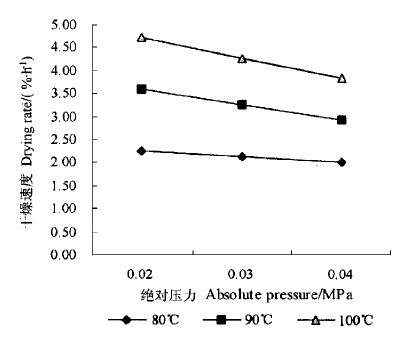

图 5 温度、压力与干燥速度的关系 Fig. 5 The relationship among temperature, pressure and the drying rate |

试验材料:马尾松;规格:100 mm×100 mm×40 mm;初始条件:初含水率为90%~105%。

首先将试件用环氧树脂、铝箔封闭四周(端面和侧面),仅上下两表面蒸发水分,然后把做好的试件放入试验台中,按照设定的介质条件将试件从初含水率干燥至12%~15%, 干燥速率用平均每小时含水率下降的百分率表示(%·h-1)。每组试验重复3次,取其平均值作为测试结果。

温度分别取80、90、100℃ 3个水平;压力浮动幅度用绝对压力来表示,取0.02、0.03、0.04 MPa 3个水平;压力浮动频率用一个真空周期所经历的时间长短来衡量,取0.75、0.5、0.375次·h-13个水平。以上3个浮动频率所对应的抽真空、保真空、泄真空的时间分别为:20~40~20、30~60~30、40~80~40 min。

将上述介质条件相互交叉,通过对试验数据的处理与分析,进而找出浮压下干燥介质条件对干燥速率的影响规律。

3.2 结果与分析图 5为在不考虑压力浮动的情况下,介质温度和压力与干燥速率的关系曲线。从图 5中曲线变化的趋势可以看出:同一温度水平,随着绝对压力的增加,干燥速率下降。在同一压力下,随温度的升高干燥速率加快。当温度为100℃、绝对压力为0.02 MPa时的干燥速率为0.04 MPa时的1.24倍,这说明绝对压力的提高削弱了木材内、外的蒸汽压力梯度,从而减小了木材内水分迁移的驱动力;当压力为0.02 MPa、100℃时的干燥速率为80℃的2.08倍,这说明干燥介质温度的提高,有利于增强木材内水分迁移的驱动力;随温度的提高,绝对压力对干燥速率的影响加大。根据图 5中的数据可知,当温度为80℃、绝对压力为0.02 MPa时的干燥速率为0.04 MPa时的1.13倍;90℃为1.21倍;100℃为1.24倍。

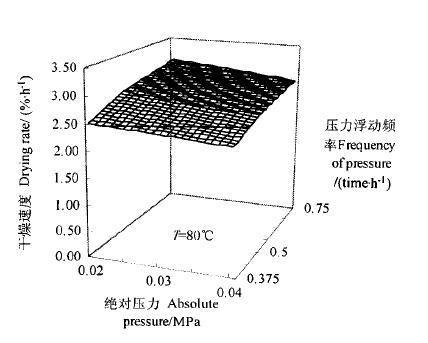

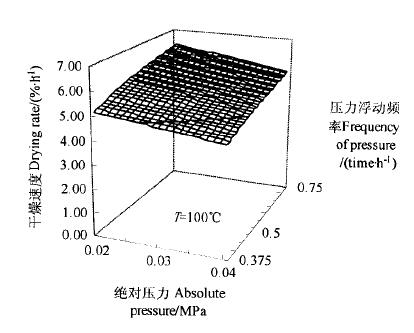

图 6、7和8为综合考虑介质的温度、压力和压力变化的频率时,干燥介质条件对干燥速率的影响关系曲线。从图中可看出,在介质温度和压力相同的情况下,随着压力浮动频率的增加,木材的干燥速率的也相应增加。可能是因为介质压力的波动会引起吸着水在细胞壁结合点上结合能的波动,破坏原有的平衡,促使水分的解析(伊松林等,2002),从而加快了水分的迁移。同时单位时间内真空循环次数的增加,即加快了压力波动的频率,因而进一步促进了水分的迁移,加快了干燥速率。

|

图 6 压力变化幅度及频率与干燥速率的关系 Fig. 6 The relationship between the varying amplitude of pressure, frequency and the drying rate |

|

图 7 压力变化幅度及频率与干燥速率的关系 Fig. 7 The relationship between the varying amplitude of pressure, frequency and the drying rate |

|

图 8 压力变化幅度及频率与干燥速率的关系 Fig. 8 The relationship between the varying amplitude of pressure, frequency and the drying rate |

在浮压干燥过程中,干燥介质的温度、压力及压力变化频率都是重要的外因。为了比较以上三因素对干燥速率的影响程度,必须将试验数据进行分析处理。由于影响浮压干燥速率的因素是三个,在采用无重复双因素分析法进行分析时,可先将其中一个因素固定,找出其它两个因素进行对比分析,这样交叉组合就可确定以上三因素对干燥速率的影响程度。在显著性水平α=0.05(临界值Fα=6.94)时,分析结果如下:

在温度固定时,浮动频率较压力的影响为显著,且随着温度的升高,浮动频率和压力的F值的比值减小,这说明两者对干燥速率影响程度的差异在减小;在压力固定时,温度较浮动频率的影响为非常显著,且随着绝对压力的升高,温度和浮动频率的F值的比值增加,这说明两者对干燥速率影响程度的差异在加大;在浮动频率固定时,温度较压力的影响为极其显著,且随着浮动频率的升高,温度和绝对压力的F值的比值减小,这说明两者对干燥速率影响程度的差异在减小。

将数据进行综合考虑后,即可确定在浮压干燥过程中,干燥介质的温度、压力及压力变化频率对干燥速率的影响程度。通过方差分析可得:介质温度对干燥速率的最为显著,其次为压力变化频率,再次是环境的绝对压力。

4 结论真空-浮压干燥的预热阶段进行地非常迅速,并随着干燥介质温度的增加,以蒸汽为干燥介质时木材的平均升温速度与以空气为干燥介质时的比值将逐渐加大,这说明从预热阶段的升温速度看,以蒸汽为干燥介质要优于以空气为干燥介质。

以过热蒸汽为干燥介质时,在预热阶段结束后的木材含水率比预热之前木材的初含水率要大,这主要是因水分凝结所致。它说明用过热蒸汽预热时存在部分凝结换热,由于凝结换热强度远大于空气的对流换热,故促使预热阶段升温很快。

在木材真空-浮压干燥过程中,由于加大了木材内外的蒸汽压力梯度,明显加快了水分迁移的速度,使干燥周期缩短。通过对真空-浮压干燥介质条件与干燥速率影响关系的试验研究可得:木材的真空-浮压干燥速率随着干燥介质温度的增加、绝对压力的减小和浮动频率的加大而增加。但在上述三因素中对干燥速率的影响程度各不相同,从大到小的排列顺序为:介质温度(T)>压力浮动频率(Hz)>绝对压力(P)。

[法]若利P, 莫尔-谢瓦利埃F.木材干燥——理论、实践和经济(宋闯译).北京: 中国林业出版社, 1985, 7

|

肖亦华. 1996. 浮压干燥的原理与国内外实践. 热带作物科技, (2): 6-13. |

杨世铭, 陶文铨编著. 1998. 传热学(第三版). 北京: 中国高等教育出版社.

|

伊松林, 张璧光, 常建民. 2002. 马尾松木材浮压干燥过程中的传质传热特性. 北京林业大学学报, 24(5): 7-9. |

朱政贤主编.木材干燥(第二版).北京: 中国林业出版社, 1992

|

Mujumdar A S, 史勇春等译.干燥过程原理与设备及新进展.济南: 山东济南出版社, 2002

|

2004, Vol. 40

2004, Vol. 40