文章信息

- 马世春.

- Ma Shichun.

- 荷木厚板材干燥工艺的探索

- Research on Drying Technology for Schima superba Thick Timber

- 林业科学, 2004, 40(1): 189-192.

- Scientia Silvae Sinicae, 2004, 40(1): 189-192.

-

文章历史

- 收稿日期:2003-01-13

-

作者相关文章

木荷(Schima superba)是我国长江以南常见的硬阔叶材之一。荷木纹理细腻优美、色泽柔和、木材纹理斜或交错、力学强度高、易于机械加工、切削面光滑、油漆和胶接性能良好(成俊卿,1985)。在建材、装饰行业中,非常广泛使用此木材,如:生产实木地板、实木家具等。但荷木的初含水率极高,生材的含水率一般均在100%左右,福建众多的民营企业,大都采用自然干燥或简易的窑干。因此,荷木厚板材干燥不均匀,含水率梯度很大,制成的木制品经常发生翘曲与干裂现象,损失严重。如用常温窑干工艺,周期较长,如50 mm厚的荷木板材,初含水率在100%左右,干燥到终含水率1 0%,约需25 d左右。如何在保证干燥质量前提下,缩短一些干燥时间,笔者从1985年至今,在干燥生产实践与教科研中探索了一些实践方法。1985年,用常压过热蒸气干燥工艺对30 mm厚的荷木板材进行干燥,干燥质量好,干燥时间亦短(马世春,1985)。以后,对50 mm厚的荷木板材采用常压过热蒸气与常温干燥的综合工艺,亦达到了较好的效果。

1 试验设备及试材规格生产性试验在福建某工厂进行,干燥窑为周期式侧向通风、铝内壁砖混结构窑;大门采用钢框架内外铝板结构,并装有“P”型耐热橡胶圈,确保窑的气密性;窑内部长6.5 m,高3.3 m,宽3.5 m;内装5台SRI型螺旋翅片加热器;窑顶部设左右二支喷蒸管;端墙上装一组干、湿球温度计;侧向装二台12号轴流式风机,流过材堆间的气流速度约2 m·s-1;材堆长6 m,宽2 m,高2.8 m;隔条规格2 000 mm×25 mm×25 mm;窑内毛边板的容量约为10~11 m3。荷木试材来源于闽北林区,板材长2 m,厚50 mm,自然宽,板材两端头用石蜡封头,生材的初含水率均为100%左右。

2 干燥工艺与干燥基准常压过热蒸气干燥工艺,要求干燥室内的湿球温度控制在99~100℃,而干球温度则在100~130℃之间变化,干球温度越高,相对湿度越低,干燥介质中所吸收水蒸气的能力就越大。由于过热蒸气是在常压下将饱和蒸气继续加热,因此,干燥介质中不含有氧气,在高温的作用下木材表面不会产生氧化(梁世镇,1981)。

而常温干燥工艺所要求的干、湿球温度均小于100℃,其干燥介质属于湿空气的性质,湿空气的物理特性与常压过热蒸气的物理特性不同,其热含量低于常压过热蒸气。

木材在预热阶段中,窑内的干、湿球温度逐步升到100℃,窑内的介质处于湿饱和状态(张壁光,1988),如同将木材小试件放入铝锅内汽蒸一样,此时,相对温度为100%,木材表面既不蒸发水分,又能在较短的时间内充分热透,使木材表层与中心层的温度趋于一致。

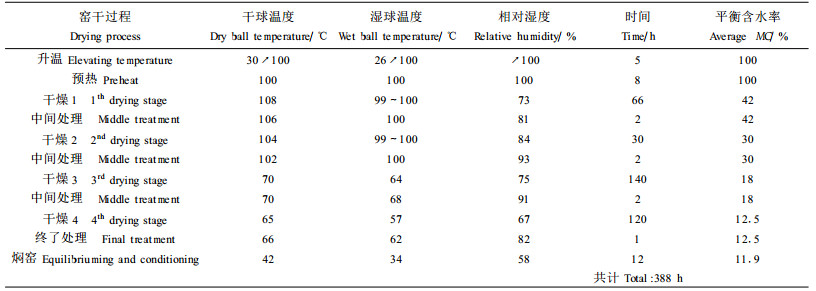

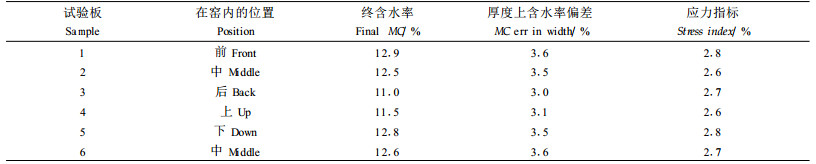

在荷木厚板材的干燥初期,由于初含水率极高,荷木首先蒸发的是自由水。在此状态下,荷木弦向干缩率与径向干缩率的比值约在1.3%以内。因此,此时采用常压过热蒸气干燥工艺(如干球温度逐渐升到108℃,湿球温度为99~100℃,相对应的湿度为73%),可使自由水蒸发阶段的速率快些,不会影响荷木弦、径向的尺寸变化。荷木边材、心材的干缩率变化曲线和干缩系数变化曲线见图 1、2。

|

图 1 荷木边材干缩曲线 Fig. 1 Shrinkage on drying curves of sapwood Schima superba |

|

图 2 荷木心材干缩曲线 Fig. 2 Shrinkage on drying curves of heartwood Schima superba |

在干燥的中、后期,对于荷木厚板材而言,若继续采用常压过热蒸气干燥工艺,在高温、低湿的双重作用下,木材沿着木射线方向很容易产生表裂或内裂。从图 1、2也可以看到,荷木边心材的含水率在纤维饱和点以下时,弦、径向的干缩率的比值越来越大,其弦向与径向的干缩系数比值(干裂势)也逐渐增大,这证明木材的干缩可能引起很大的应力。因此,此时要从常压过热蒸气干燥工艺过渡到常温干燥工艺(马世春,1986)。由于常温干燥温度较低,在此阶段,木材内部的温度高于常温干燥介质的温度,所以,此时木材的温度梯度是内高外低。又因为木材表面的水蒸发较快,而中间诸层的水分比表面高,其木材厚度方向上的含水率梯度也是内高外低,温度梯度与含水率梯度的方向一致,在这样的动力状态下,内部水分逐步向表层传导,表层的水分又逐步汽化,造成这二者的速度趋于相对平衡,表面的水分蒸发减慢,应力也就减弱,可避免产生干燥缺陷。对于荷木厚板材而言,在干燥后期,还可采用间歇的波动基准或焖窑措施(马世春等,2001)。

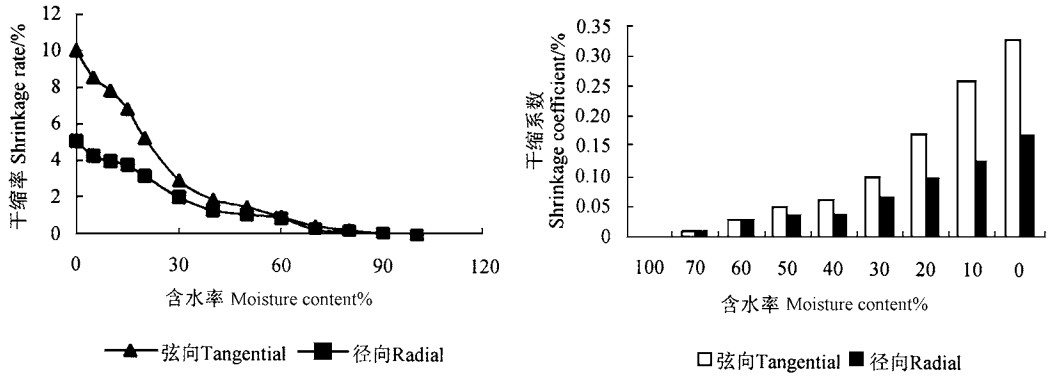

二次的生产性试验均是50 mm厚的荷木板材,第一次干燥周期为418 h(17.4 d),初含水率为102%,终含水率为12%。第二次试验是总结第一次的基准上进行的,某个阶段作了调整,干燥周期为388 h(16.2 d)。初含水率为100%,终含水率11.9%,干燥质量略好于第一次。表 1列出第二次的干燥基准。

|

|

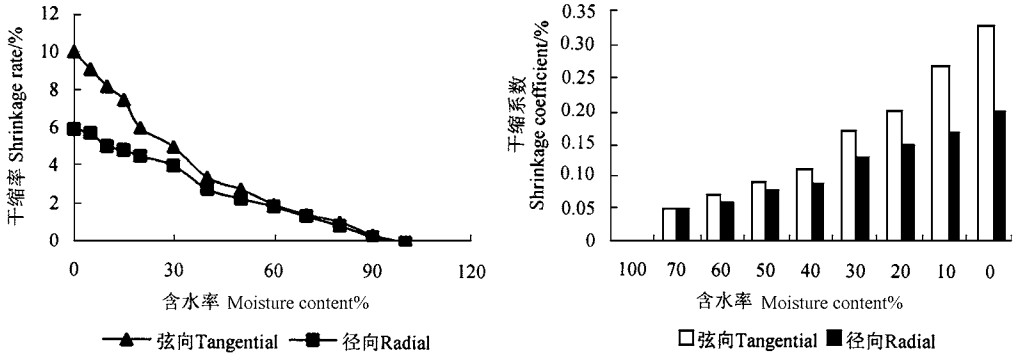

第二次试验的干燥质量记录见表 2,二次试验的干燥可见质量均较好、第二次比第一次还略好些。6块试验板在堆垛时均作上记号,干燥后的试验板无内裂、弯曲、表裂等缺陷,2块试验板上原有的裂纹在干燥后有小范围的扩展;材堆中的一部分髓心材发现有凹陷现象,这属于正常现象。此外,观察均匀堆放在材堆中的120块板材,并无明显可见干燥缺陷。以上参照GB 6491-86干燥质量国家标准,可达二级干燥质量等级以上。另外干燥质量还与板材的堆垛质量关系密切,本试验隔条的间距较密,两根隔条间距400 mm,材堆顶部用钢筋混凝土方条压住,以防止顶层板材的变形。

|

|

第二次的干燥周期比第一次缩短30 h,在干燥1阶段中温度比第一次高4℃,第二次试验每次中间处理的时间也比第一次多1 h,总体干燥质量第二次略好些。

此试验对荷木厚板材进行了充分的汽蒸处理,即在常压下用饱和蒸气处理。据有关资料记载:“蒸气处理使附着在细胞壁上及覆盖在纹孔膜上的多酚类物质变得不连续了。因而水分能较容易地穿过细胞壁,汽蒸增加了木材的水分渗透性,其原因之一可能是纹孔膜上的结壳物质脱落了,在汽蒸过程中,木材内产生的有机酸会使细胞壁S3层上的瘤层变得易于渗透,通过汽蒸处理,有助于木材的干燥,并可增加木材的渗透性,其机理可能是由于纹孔膜发生了酸水解,因此,木材的渗透性得以提高”(许美琪,1981a; 1981b;1981c)。

二次试验在干燥1阶段,由于初含水率均在100%左右,板材经充分汽蒸,含水率梯度不很陡,第一次试验温度最高只升到104℃,而第二次温度最高升到108℃,显然,后者的干燥速度快些,干燥周期也相应短些;第二次试验在干燥1阶段从检验窗内取出试验板来观察,没有表裂现象,说明在干燥第一阶段适当提高干燥速度是合理的,理论分析与实践结果是一致的,每次中间处理都进行2 h,使木材表面重新软化,减弱或消除了应力,提高了干燥质量(朱政贤,1992)。当含水率在30%以下时,其一是弦向干缩率与径向干缩率比值增大了;其二是木材内层的水分向表层传导的速度小于表面水分蒸发的强度,此时转入温度为65 ~70℃的常温干燥工艺,荷木厚板材从干燥质量上来说,干燥阶段中、后期这基准也较为适当。至于由常压过热蒸气干燥向常温干燥工艺的转变,要根据不同的树种、板材厚度和用途来决定(马世春,1998)。

4 结论应用常压过热蒸气干燥与常温干燥有机结合的工艺,对50 mm厚的荷木板材进行干燥处理是可行的,能缩短干燥时间,降低干燥成本,提高干燥窑的生产效率,而且保持较好的干燥质量。

成俊卿. 1985. 木材学. 北京: 中国林业出版社, 1022.

|

梁世镇. 1981. 木材干燥. 北京: 中国林业出版社, 56-64.

|

马世春, 杨文斌. 2001. 意杨厚板的蒸气综合干燥工艺. 木材工业, 15(6): 25-28. DOI:10.3969/j.issn.1001-8654.2001.06.009 |

马世春. 1998. 阔叶树材薄板干燥工艺的研究. 木材工业, 12(4): 42-44. |

马世春. 1985. 几种阔叶材的常压过热蒸气干燥. 林产工业, (1): 3-6. |

马世春. 1986. 蒸气综合干燥法. 林产工业, (3): 41-42. |

许美琪. 1981a. 汽蒸对赤栎性质的影响. 南林科技, (3): 50-55. |

许美琪. 1981b. 汽蒸对几种木材干燥速度的影响. 南林科技, (3): 56-58. |

许美琪. 1981c. 预蒸对北部赤栎在干燥中的含水率梯度的影响. 南林科技, (3): 70-75. |

张壁光. 1988. 热工学. 北京: 中国林业出版社, 70-75;108-110.

|

朱政贤. 1992. 木材干燥. 北京: 中国林业出版社, 50-55.

|

2004, Vol. 40

2004, Vol. 40