文章信息

- 时君友, 韦双颖.

- Shi Junyou, Wei Shuangying.

- 水性改性淀粉——多异氰酸酯胶粘剂的研究

- STUDY ON A WATER-BASED ADHESIVE SYSTEM OF CORN STARCH/SYNTHETIC RUBBER LATEX/ISOCYANATE

- 林业科学, 2003, 39(5): 105-110.

- Scientia Silvae Sinicae, 2003, 39(5): 105-110.

-

文章历史

- 收稿日期:2003-03-05

-

作者相关文章

2. 东北林业大学 哈尔滨 150040

2. Northeast Forestry University Harbin 150040

脲醛树脂胶以其价格低廉、原料易得、使用方便、无色、胶接强度高等特点,被大量应用于室内胶合制品生产。但脲醛树脂存在甲醛释放问题,不仅会造成环境污染,而且危害到了人的身体健康。目前世界上已有许多国家严格限制木材胶合制品中甲醛释放量,分别制定了相应的标准。我国也制定了相当严格的检测指标及标准,以便适应加入WTO后与世界贸易接轨。

众所周知,降低胶合制品的甲醛释放量最有效的措施就是降低甲醛/尿素的摩尔比;但由于甲醛在甲醛系胶粘剂中为交联剂,过度降低甲醛含量势必降低胶合强度,尤其是湿剪切强度。而且,随着胶合制品使用时间的延长,其甲醛还会逐渐释放,对人类生存环境造成污染。所以,要想彻底解决甲醛等有害物质的污染问题,必须开发无毒无公害非甲醛系胶粘剂。

API胶属非甲醛系胶粘剂,彻底解决了甲醛释放问题;但API胶存在粘度大、活性期短、成本高等缺点,这就限制了它在木材胶合制品中的广泛利用。本研究通过对玉米淀粉酯化的利用,研制出一种API胶粘剂,此种胶粘剂由于受到玉米淀粉酯化乳液本身的一些性质决定,不但胶层固化后无毒无公害,而且与传统的API胶粘剂相比,具有制造成本低,活性期长,表观粘度低,预压性好,耐老化性,耐水性及耐热性能优异等优点。采用此胶粘剂,分别用于胶合板、细木工板、三层实木复合地板及胶合木生产等均获得良好的理化性能。此方法不同于国内的玉米淀粉通过氧化方法,加入增强剂调制的玉米淀粉胶粘剂,也不同于将玉米淀粉作为API胶粘剂的填充剂加入,而是作为API胶的主要有效成分加入的,这是完全不同于国外API胶粘剂的突出之处。

1 玉米淀粉酯化乳液的制备 1.1 酯化原理玉米淀粉水溶液在被搅拌成乳状悬浮液后静置数分钟,会有淀粉漫漫沉淀。为解决淀粉的水乳化液的稳定性,以及进一步提高其粘合性,就必须对玉米淀粉进行改性。淀粉与具有两个或多个官能团的交联剂反应,同淀粉分子的羟基结合,生成大分子。经交联的淀粉加强了分子间的氢键,使淀粉分子更紧密地结合在一起,而且适当交联后的淀粉可改变其在水中乳化后的稳定性。

对玉米淀粉进行酯化处理(时君友等,2000), 在pH=6.8条件下,使二元酸与玉米淀粉部分酯化,形成半酯化玉米淀粉乳液。由于玉米淀粉分子的不同部位经羟基之间交联起来,淀粉颗粒之间的膨胀受到抑制,糊化困难,粘度增高(德田正弘等,昭61-16305;张力田,1984),同时酯化反应抑制了玉米淀粉结构中-OH基团的“缔合”,使玉米淀粉易于在水中分散而不沉淀。在此基础上加入乳化剂、稳定剂(水溶性高聚物),起到保护胶体的作用,使水-胶体复合体吸附在淀粉颗粒上形成外壳,把淀粉小颗粒屏蔽起来,达到颗粒之间的“隔离”作用,给分散体系以稳定性(寇喜春等,1991)。玉米淀粉分子还能与稳定剂分子链起接枝共聚反应,使得共聚物更易于在水中分散溶解,提高了玉米淀粉的溶解性和粘接力。

1.2 主要原料玉米淀粉、分散介质自来水、二元酸、乳化剂、稳定剂聚乙烯醇以及pH值调节剂。

1.3 玉米淀粉酯化反应工艺在装有搅拌器、回流冷凝器、滴液漏斗和温度计的四口反应瓶中,加入水溶性高聚物溶液,用复合碱性催化剂溶液调介质pH值为7~11,启动搅拌机后缓慢加入淀粉至烧瓶中。淀粉乳液浓度控制在35%~40%,再将乳化剂的2/3缓慢加入。通过滴液漏斗交替加入复合碱液和二元酸,即加入碱液使pH上升到11,然后加入二元酸使pH降到7。如此反复操作,直到二元酸全部加完为止。通过用碳酸氢钠水溶液调整乳液pH值7~9。反应温度最好在25~30℃进行,较高温度下副反应提高。反应时间一般为1~6 h,反应趋向完成时,则pH变化缓慢。最后将余下的1/3乳化剂加入,搅拌30 min后放料。

1.4 试验安排本试验采用正交法来确定玉米淀粉酯化的最佳工艺。参照酯化反应工艺及国外研究的有效经验(Wurzburg,1964;Smith et al., 1963; 严瑞宣,1998),确定因子水平。变化因子、水平见表 1,固定因子、水平见表 2,选用L9(34)正交表。

|

|

|

|

向制备的玉米淀粉酯化乳液中,添加适量面粉搅拌均匀,使乳胶固体含量达到45%以上。压制三层胶合板,按照GB/T 9846-1988要求锯制试件,并进行干、湿剪切强度测定。

对测定结果进行方差分析,结果表明:干剪切强度中A2B2C1为最佳配方组合,而湿剪切强度任何一组配方组合都不能够达到国家标准的要求。

对于胶合板来说主要考察的方面是湿剪切强度。此种玉米淀粉酯化乳液只有干剪切强度能够达到要求而湿剪切强度不符合国家标准,所以必须对其改性。

1.6 试验结果酯化玉米淀粉乳液用于胶合板压制。(1)干剪切强度中A2B2C1为最佳配方组合,即A:酯化剂二元酸的用量占玉米淀粉质量的10%;B:稳定剂水性高聚物PVA占玉米淀粉量的8%;C:复合型催化剂碱性化合物用量为玉米淀粉量的1%。(2)湿剪切强度不符合国家标准的要求,必须对酯化玉米淀粉胶液进一步改性。

2 玉米淀粉酯化乳液改性基于以上的试验和分析,表明玉米淀粉酯化乳液自身是不耐水的,这就使其应用受到很大限制。针对酯化玉米淀粉乳液胶的使用目的和其自身的结构特点,经过试验性摸索以及借鉴国外研究的有效经验,确定采用酯化后的玉米淀粉乳液与橡胶胶乳共混共聚的方法,向乳液中引入易与木材亲和的极性基团,制成的改性胶乳为API胶粘剂主剂的主要成分。

2.1 酯化玉米淀粉乳液改性机理在以玉米淀粉酯化乳液为主要成分的API体系中,异氰酸酯基主要与含活泼性的物质发生交联反应。为了提高胶粘剂的耐水性,就要使酯化后玉米淀粉亲水基团相对减少,或提高乳液聚合物平均分子量,同时还要注意引入含有反应性基团的橡胶胶乳,使之在适宜的条件下与酯化玉米淀粉进行共聚,生成共聚乳液。

由于玉米淀粉低酯化度的分子结构中,羟基数量较多,为了使引入的橡胶分子能与玉米淀粉酯化分子共聚,应引入含羧基的橡胶胶乳。所以本研究采用两种羧基橡胶胶乳,分别进行与酯化后的玉米淀粉共混共聚改性,通过L9(34)正交试验优化出适宜的橡胶胶乳与酯化玉米淀粉的配比。

2.2 羧基丁腈橡胶胶乳—酯化玉米淀粉共聚改性 2.2.1 羧基丁腈橡胶胶乳与酯化玉米淀粉乳液混溶性羧基丁腈橡胶胶乳(XNBR)与酯化玉米淀粉(YCOS)的混合比,因API胶粘剂胶接工艺不同而不同。如热压胶接XNBR可适当少加,而冷压胶接可适当多加。经实验证明,XNBR的变化范围为酯化玉米淀粉质量的10%~30%。在进行化学改性前,主要考虑这两种乳液的混溶性,从混溶前后乳液固含量、pH值、粘度变化等几方面考虑。先取XNBR酯化玉米淀粉(乳液质量比)分别为10:90;20:80;30:70。比较混合前后主要性能变化,见表 3。

|

|

由表中不难看出,随着羧基丁睛胶乳加入量的增多,刚开始混合时,混合胶乳粘度明显降低。但经30 d后观察,混合胶乳粘度均有明显增加,其值还是较大。pH值基本于XNBR加入量无关,总固含量随XNBR增加而增大。

2.2.2 XNBR与YCOS共混共聚改性试验为降低分散相(酯化玉米淀粉、XNBR)与连续相(PVA)之间的界面张力,使它们的共聚物进一步乳化,较多地使用阴离子与非离子的复合性表面活性剂。同时要补加连续相(PVA)作为混合乳液的稳定剂。结合混合反应体系的特点,确定变化因子、水平见表 4,固定因子、水平见表 5,选用正交表L9(34)。

|

|

|

|

因无专向检测酯化玉米淀粉乳胶胶粘剂标准,故对照室内用PVAC乳液胶合强度检测标准,对所制得的酯化玉米淀粉与羧基丁腈橡胶共混共聚乳胶胶粘剂进行了强度检测。

对试验结果进行分析,认为A3B1C1组合干强度和湿强度都较好的满足了国家标准的要求,可以作为API胶的主剂使用。

2.3 羧基氯丁胶乳—酯化玉米淀粉共聚改性试验安排与2.2.1中完全相同。由结果看出:随着羧基氯丁胶乳加入量的增多,刚开始混合时,混合胶乳粘度明显增加。经30 d后观察,混合胶乳粘度均有明显增加,其值还是过大已无法满足工艺需要。pH值基本与羧基氯丁胶乳加入量无关,总固含量随羧基氯丁胶乳增加而增大。经化学处理也难以达到使用粘度的要求,故决定不采用羧基氯丁胶乳。

2.4 实验结果羧基氯丁胶乳—酯化玉米淀粉共聚改性的混合胶乳粘度增长过快,最后确定采用羧基丁睛胶乳与酯化玉米淀粉共聚改性胶乳,作为API胶粘剂的主剂。

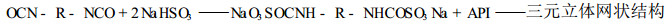

3 异氰酸酯基封闭剂的选择由于异氰酸酯基能与水发生反应,为了使其能与水性API主剂复合使用,必须采用一种方法,使异氰酸酯基暂时稳定,尽量少地与水发生反应,而在粘接过程中与水系胶粘剂中的基料交联反应。为防止水或其它活性物质对异氰酸酯基的作用,有效延长胶粘剂适用期,采用一种能与-NCO基发生反应,再一定温度作用下,又能重新释放出-NCO基的化合物。

封闭剂再生温度取决于所采用的封闭剂的性质。亚硫酸氢盐做封闭剂时,再生温度是50℃,可满足胶合板,实木复合地板、细木工板等的要求。具体反应如下:

|

采用低温亚硫酸氢钠法封闭,可使调制后的胶液室温下活性期延长到4~6 h。封闭后的异氰酸酯在50℃时就可将-NCO释放出来。作为热压胶使用时,依据异氰酸酯与活波氢的加成反应机理,一般需在100℃或更高的温度下,异氰酸酯与脲基化合物才能反应,达到深度交联的目的。在API胶粘剂中水也是反应物之一,经前人实验证明,无论反应多长时间API胶中与水反应的-NCO最高为1/3~1/4,不影响-NCO与其它组分的交联反应。

对于常温胶接用的API胶,采用加入一定量的DBP作为交联剂-NCO的封闭剂,同时起到稀释剂和增塑剂的作用。封闭效果不如亚硫酸氢钠,调制后的胶液在室温下活性期1~2 h,基本上可满足胶合木生产的需要。

4 主剂中填料的使用 4.1 填料的作用胶粘剂体系中应用填料的目的是改善胶粘剂的某些特性,降低成本或赋予它一些新的功能。在胶接过程中,填料可以填充被胶接材料的孔隙,防止由于胶粘剂的过度渗透而引起的表层缺胶;另外,胶粘剂在固化时往往会产生收缩,加入填料可以调节收缩率,减少胶接接头的内应力,获得良好的胶接效果。

4.2 试验安排在本项目研究中选择了比较常用的几种填料,首先测试一下它们与母体乳液的相溶性,筛选出相溶性好的填料进行下一步试验。所选的填料为:面粉、轻质碳酸钙、活性碳酸钙、滑石粉、精制硫酸钡、膨润土。采用分别在室温和较高温度条件下直接参混的办法。为使母体胶乳固体含量达到45%以上,填料的加入量不低于母体胶乳质量的10%的比例,然后进行静曲强度、浸渍剥离检测。

4.3 试验结果从试验测试数据看,采用精制硫酸钡为填料与母体乳液的相溶性较好,而且胶粘剂静曲强度值和浸渍剥离率满足国标要求。所以确定精制硫酸钡为填料,其添加量可根据API胶应用对象不同,工厂生产条件不同而不同,以适应制板工艺要求。

5 交联剂用量及对胶粘剂的影响多异氰酸酯具有高极性,高活性的特点,它能够与主剂中的任一组分发生反应。因此胶粘剂的粘接性能主要是随着交联剂用量而变化,其变化程度如表 6所示。

|

|

由表可见,交联剂用量增加,粘接强度显著增加,适用期缩短;但交联剂用量过多,引起粘接强度下降,这是由交联剂的分子结构所决定的。它使线性直链分子之间产生化学交联,使聚合物分子间次价力被主价力所代替,结果使热塑性线形聚合物变成坚韧的体型结构。所以通过交联剂提高胶层内聚力,是提高粘接强度的有效办法。但是,如果交联剂用量过高时,交联点增多,交联距离缩短,交联点化学键内旋转作用丧失,交联聚合物变硬,又会使胶合强度下降。

热压胶接采用,主剂:交联剂=100:8~10较为适宜。冷压胶接采用,将主剂固含量提高到50%~55%,主剂:交联剂=100:15~20较为适宜。

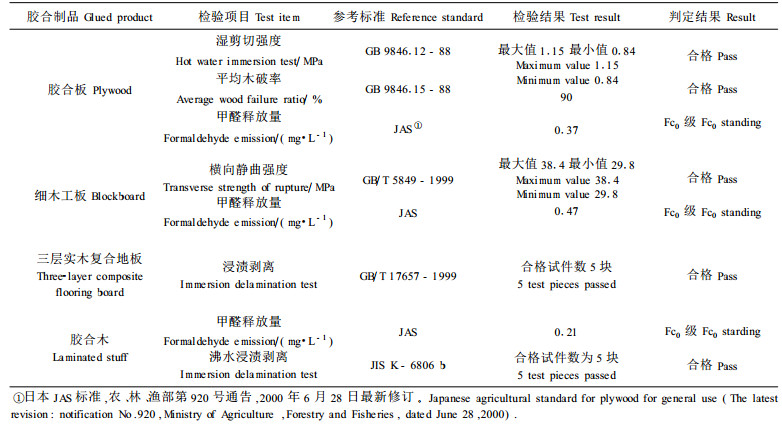

6 生产性试验将所研制的API胶粘剂,经批量性工业生产,分别在不同的生产企业应用于胶合板、细木工板、三层实木复合地板等热压胶接,以及胶合木用冷压胶接。所用设备均为工厂现有生产设备。

依据实验室得出的结论,API胶粘剂的粘接强度主要决定于交联剂的用量。考虑到胶合强度与被胶合材厚度的关系,以及不同的胶合制品所要求的活性期不同,分别采取不同的API胶粘剂配比。

胶合板用API胶配比为,主剂:交联剂=100:6;细木工板芯板用API胶,主剂:交联剂=100:8,表板胶接同胶合板用API胶;三层实木复合地板用API胶,主剂:交联剂=100:10;胶合木冷压用API胶,主剂:交联剂=100:15。

其它工艺条件按工厂现有要求进行。从实际生产情况看,API胶粘剂工艺的可操作性强,胶粘剂性能稳定。采用此种胶粘剂生产的胶合制品,经国家人造板质量监督检验中心检测,各项理化性能指标均达到相应的标准要求。结果见表 7。

|

|

经过以上几种胶合制品的胶合试验,证明玉米淀粉改性API胶粘剂,无论用于热压胶接,还是冷压胶接,在生产实践中都是可行的。热压胶合制品在胶合强度达到相关标准的要求下,甲醛释放量均达到了日本JAS标准要求的零醛级水平。

7 结论酯化玉米淀粉乳液的最佳配方玉米淀粉:150;复合性催化剂:1.5;水:300;稳定剂PVA用量:12;阴离子型乳化剂:0.8%(占玉米淀粉);二元酸:对玉米淀粉用量的10%。

XNBR—酯化玉米淀粉共聚胶乳XNBR:20;酯化玉米淀粉:80;催化剂:0.48;稳定剂:6。

API胶的配方主剂:XNBR与酯化玉米淀粉共聚乳液90,精制硫酸钡10;交联剂:封闭后的PAPI;热压胶接用:主剂:交联剂=100:6~10;冷压胶接用:主剂:交联剂=100:15~20。

当然此配方是在一定具体条件下的结果,尚有一定的局限性,在具体应用时还要依据工艺要求作具体的调整,以满足生产的需要。

研究结果经生产性应用证明,用此无醛胶粘剂压制的三层实木复合地板、机拼细木工板、胶合板及集成材等胶合制品,其理化性能指标完全达到有关标准要求。采用本研究的方法,经生产性试验证明,此种胶粘剂无论是制造还是应用均具有明显的生产可操作性,完全可满足现有工艺要求。按现行化工原料价格计算,生产这种水性高分子异氰酸酯胶粘剂,其生产成本仅为同类进口胶粘剂的一半。由此可见,一旦大量应用于生产之中将会产生巨大的经济效益。胶合制品中的甲醛释放量,经检测均达日本JAS标准对零醛级胶合制品要求。

德田正弘, 尾藤昌己, 近藤邦彦等.耐水性接着剂.特许公报(B2), 昭61-16305

|

寇喜春, 郑文治. 1991. 水溶性高聚物对淀粉粘合剂稳定性和成膜性的促进作用. 中国胶粘剂, 1(1): 17-18. |

时君友, 李海莲. 2000. 实木复合地板用无醛胶粘剂的研究. 林产工业, 3(2): 15-22. DOI:10.3969/j.issn.1001-5299.2000.02.005 |

严瑞宣. 1998. 水溶性高分子. 北京: 化学工业出版社, 398-405.

|

张力田. 1984. 碳水化合物化学. 北京: 轻工业出版社, 838-839.

|

Smith C A, Tuschhoff, J.V.U.S. Patent 3 081 293, 1963

|

Wurzburg O B. 1964. Methods Carbohydr. Chem, (4): 286. |

2003, Vol. 39

2003, Vol. 39