文章信息

- 王正, 鲍甫成, 郭文静.

- Wang Zheng, Bao Fucheng, Guo Wenjing.

- 木塑复合工艺因子对复合材料性能的影响

- THE EFFECT OF THE PROCESS FACTORS ON THE PROPERTIES OF WOOD-PLASTICS COMPOSITE PANELS

- 林业科学, 2003, 39(5): 87-94.

- Scientia Silvae Sinicae, 2003, 39(5): 87-94.

-

文章历史

- 收稿日期:2002-04-01

-

作者相关文章

木塑复合材料是当前木材科学与技术研究中十分重要的研究方向。该材料以木材为基本体,以塑料为功能体,通过不同的复合途径形成木塑复合材料(Bernard et al., 1997;Hwang, 1997)。由于它综合了木材与塑料两种材料的性能特点,因而具有非常广泛的应用前景(Youngquist et al., 1989)。

木塑复合材料的形成有多种途径,其中木材与塑料的冷混-热压复合途径因其工艺过程简单,原材料范围广,可利用现有国产普通人造板工艺技术及设备等优点,正在受到越来越广泛的重视。特别是在当前我国人造板产品受甲醛释放问题困扰、废弃塑料对环境污染越来越严重的情况下,采用此种工艺,通过对现有我国人造板企业的技术改造来生产以废弃塑料和木材边角废料为原料的新型木塑复合材料的人造板材,将是一个有发展前景的技术1)。它能在增加新型木塑复合材料新产品的前提下,既可彻底解决我国人造板产品的毒性游离甲醛释放问题,又可在一定程度上缓解白色污染问题。

1) 王正.我国人造板工业研究及发展问题探讨.面向21世纪的林业国际会议论文集,中国林学会,加拿大林学会,1997:39-43

本文将以2种木材加工剩余物、3种废弃回收塑料为原料,探讨在冷混-热压工艺技术路线下,几种不同的工艺因子对木塑复合材料板材性能的影响。

1 材料与方法 1.1 材料 1.1.1 木质材料的选择与试料制作选用马尾松(Pinus massoniana)与杨木(Populus sp.)的木材加工剩余物为木质试料,分别去皮并分别制成3种不同组元形态的试料:大片刨花、细长刨花及木纤维。

1.1.2 塑料材料的选择与试料制作选用3种废弃塑料:废农膜(主要成份为聚乙烯PE),废编织袋(主要成份为聚丙烯PP)及废塑料发泡饭盒(主要成份为聚苯乙烯PS),将此3种塑料分别磨制成颗粒度为4 mm左右的粉状粒料。

1.2 方法 1.2.1 工艺技术路线与流程塑料处理 塑料→清洗→粉碎→干燥→塑料干粉粒料;木刨花与木纤维制备 木材加工剩余物→削片→刨片(磨浆)→干燥→干刨花或纤维复合材料制作;塑料干粉、刨花或纤维→常温混合→铺装→热压→后处理→复合材料板材。

1.2.2 基本复合条件的选定热压温度 热压温度的选择主要依据塑料熔融温度与木质材料热降解温度而定,一般热压温度应高于塑料的熔融温度,低于木材降解温度。本研究选用(195±5)℃。压力木塑复合材料的复合压力主要取决于板材的目标密度。在有厚度规控制的前提下,本研究以达到最高目标密度为1 g·cm-3的复合压力为选定压力值,即5 MPa。热压时间 依据压制板材厚度及达到板材目标密度的传热速度,同时考虑到塑料的流展,本研究热压时间的选择比一般热固性粘合剂的普通人造板的热压时间略长,以使塑料在木材表面充分润展复合。木材与塑料配料比通过初步试验及相应成本核算,初筛选定塑料含量为20%的木塑配料比。

1.2.3 复合工艺因子的初步筛选在基本复合条件选定之后,关于树种、塑料种类、复合材料密度、补强剂及木材组元形态等复合工艺因子的初步筛选,将根据这些因子对复合材料性能影响的显著性检验与水平效应值来选定。

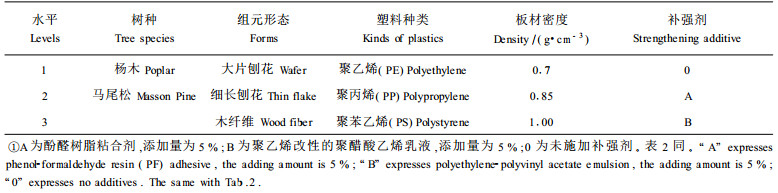

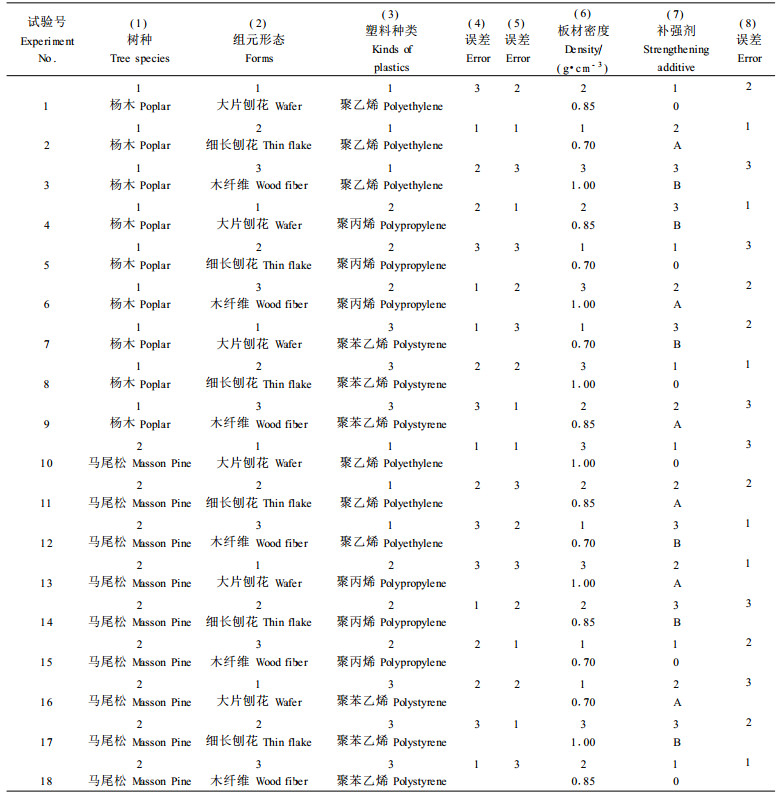

采用正交法试验,因子及水平的设计见表 1。选用8个试验因子的正交表L18(21×37)为初筛正交表,其中5个试验因子列,并留出3个空白列(试验误差列)以进行显著性检验(表 2)。依据此设计压制的复合材料板材物理力学性能分别测定以下指标:板材静曲强度、水煮2 h后湿状内结合强度及水浸24 h板材吸水厚度膨胀率。

|

|

|

|

在完成复合工艺因子初筛试验后,对选定的较好工艺因子进行验证试验,以选出最佳复合工艺因子。

1.2.5 物理力学性能检测方法静曲强度、24 h水浸吸水厚度膨胀率以及水煮2 h内结合强度均根据德国室外用建筑结构人造板DIN 68763-V100标准规定测定。每个试验条件的每个性能测定的取样量为9个(来自3块板)。

2 结果与讨论木塑复合材料板材的物理力学性能测试结果见表 3。

|

|

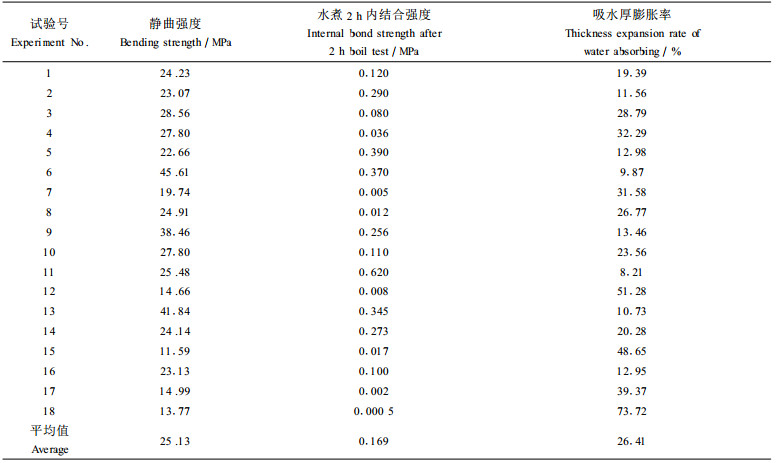

木塑复合材料板材静曲强度离散度非常之大,最高值达到45 MPa以上,而最低值不到12 MPa,平均值为25.13 MPa(表 3)。通过对试验数据的显著性检验与水平效应值分析,找出影响复合材料板材静曲强度的关键因子与水平(表 4、5)。

|

|

|

|

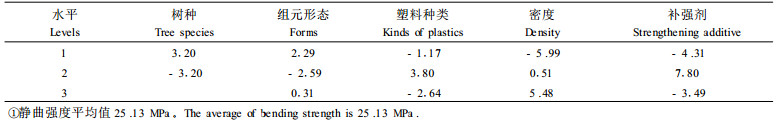

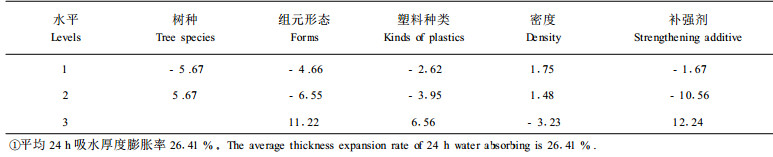

从表 4看出,不同复合工艺因子对复合材料板材静曲强度的影响有较大差异。其中补强剂、板材密度对复合材料的静曲强度性能影响非常显著,树种很显著,木材组元形态及塑料种类对复合材料的静曲强度影响显著。

2.1.1 补强剂对复合材料静曲强度的影响补强剂对复合材料静曲强度影响达到统计学上的非常显著(表 4)。其中A号补强剂加量在5%的前提下,静曲强度比平均值提高了7.8 MPa,效果非常好;而加量为5%的B号补强剂则低于复合材料静曲强度平均值3.49 MPa。不添加补强剂,其静曲强度值最低,比平均值低4.31 MPa(表 5)。形成上述结果的原因主要为A号补强剂与木材及塑料都易于形成较强粘合。尽管B号补强剂与塑料有较好的相容性,与木材的粘合性也很好,但是与A号补强剂性相比,其分子柔性较大,难以达到较高的强度性能。不加补强剂的复合材料板材强度大幅度降低的原因可能是塑料与木质材料混合不匀,进而在木塑复合材料中形成木质材料无胶搭接。

2.1.2 板材密度对复合材料静曲强度的影响板材密度也是一个对复合材料板材性能具有非常显著影响的工艺因子(表 4)。板材密度越大,其静曲强度越高。其中0.70 g·cm-3密度的板材静曲强度与1 g·cm-3的板材相差11.5 MPa(表 5),这一结果符合一般人造板材的性能规律。在高强度板材制造技术中,提高板材密度是重要措施之一。

2.1.3 树种对复合材料静曲强度的影响树种对复合材料静曲强度的影响在统计上达到很显著(表 4)。杨木复合材料板材静曲强度比马尾松高出6.40 MPa(表 5),这样高的差值表明树种在木塑复合材料性能中起作用。树种对木塑复合材料强度性能(包括静曲强度、内结合强度)的影响主要是由于不同树种与塑料形成的复合材料界面相容性差异所致。马尾松-塑料复合材料的强度性能低于杨木-塑料复合材料的原因是马尾松(与杨木相比)较低的总表面自由能导致其与塑料的界面结合强度较弱所致(经测定马尾松和杨木的总表面自由能分别为27.3 mJ·m-2和38.9 mJ·m-2)。另外,马尾松中的大量小分子抽出物(松脂)在木塑复合界面形成弱边界层也是其与塑料形成的界面强度较低的原因之一。

2.1.4 塑料种类对板材静曲强度的影响相对于上述3种因子,塑料种类对复合材料静曲强度的影响较低,达到显著(表 4)。在3种回收塑料中,塑料编织袋(聚丙烯)与木质材料形成的复合材料静曲强度最高,农膜(聚乙烯)次之,发泡饭盒(聚苯乙烯)最低(表 5)。不同塑料的木塑复合材料强度性能的差异主要是由于塑料的表面自由能数值(聚丙烯塑料的表面自由能为28.0 mJ·m-2,聚乙烯35.5 mJ·m-2,聚苯乙烯44 mJ·m-2)(顾惕人等,1997)以及其熔融温度(低密度聚乙烯的熔融温度为115~118℃,聚丙烯的熔融温度为170℃,聚苯乙烯没有明显的熔点)(黄德余,1990)的差异所致。塑料的表面自由能数值越小,熔融温度越低,其在木材表面的流展性越好,与木材形成的复合材料的强度越高。

2.1.5 木材组元形态对复合材料静曲强度的影响木材组元形态对木塑复合材料静曲强度性能的影响也较低,达到显著水平(表 4)。3种不同组元形态对静曲强度水平效应值中,大片刨花的静曲强度最高,木纤维次之,细长刨花最低(表 5)。大片刨花的木塑复合材料强度较高的原因可能是刨花强度较高,而木纤维的木塑复合材料强度好于细长刨花可能是由于木纤维与塑料的相互分散性较好。

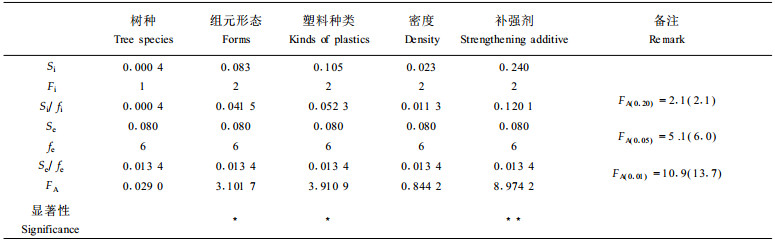

2.2 复合工艺因子对木塑复合材料板材内结合强度的影响木塑复合材料板材内胶合强度见表 3,工艺因子对复合材料板材内结合强度的影响见表 6、7。

|

|

|

|

从表 6的显著性检验分析中可以看出,补强剂对内结合强度的影响很显著,塑料种类和木材组元形态对内结合强度的影响显著,其它因子对内结合强度的影响均不显著。通过对复合材料板材内结合强度的水平效应值具体分析比较,可看出各工艺因子对复合材料性能的影响程度(表 7)。

2.2.1 补强剂对复合材料板材内结合强度的影响木塑复合材料内结合强度最高值为0.62 MPa,最低值为0.000 5 MPa,离散度很大(表 3)。补强剂对复合材料内结合强度影响达到统计上很显著(表 6)。A号补强剂内结合强度最大,而添加B号补强剂内结合强度比不加补强剂还低(表 7)。可能是B号补强剂自身强度较低,或者它与木材或与塑料形成的胶合界面强度低于塑料与木质材料形成的界面强度。

2.2.2 塑料种类对复合材料板材内结合强度的影响塑料种类对复合材料板材内结合强度有显著性影响(表 6)。聚丙烯复合材料的内结合强度最高,聚苯乙烯复合材料的内结合强度最低(表 7)。形成这一结果的原因主要有塑料的表面自由能、熔融温度及所选复合工艺条件如复合温度与塑料的熔融温度的差值的高低等。

2.2.3 木材组元形态对复合材料板材内结合强度的影响木材组元形态对复合材料板材的内结合强度的影响显著(表 6)。在3种不同的木材组元形态中,细长刨花的内结合强度最高,其它两种形态的内结合强度在内结合强度平均值以下(表 7)。木材组元形态对木塑复合材料性能的影响机理还需在今后研究进一步论证。

2.2.4 树种及板材密度对内胶合强度的影响树种及板材密度对复合材料板材内胶合强度的影响不显著(表 6), 但从表 7的数据中还是可以看到以杨木为原料的复合材料板材内结合强度高于马尾松原料复合材料;密度高的复合材料内结合强度高于密度低的复合材料。至于树种对复合材料强度性能,包括内胶合性能的影响机理在前节已经论述。

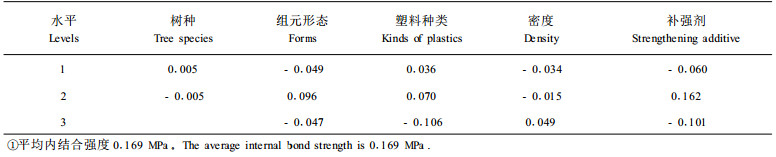

2.3 复合工艺因子对木塑复合材料板材尺寸稳定性的影响木塑复合材料的尺寸稳定性结果见表 3,工艺因子对复合材料板材尺寸稳定性影响结果见表 8、9。

|

|

|

|

表 8显示补强剂对复合材料板吸水厚度膨胀率的影响很显著。树种、组元形态对复合材料的吸水厚度膨胀率影响显著,塑料种类及板材密度的影响不显著。

2.3.1 补强剂对复合材料板材吸水厚度膨胀率的影响补强剂对复合材料板材吸水厚度膨胀率的影响很显著(表 8)。其中A号补强剂与B号补强剂的吸水厚度膨胀率相差22.8%,B号补强剂对于复合材料板材尺寸稳定性的负影响相当严重(表 9),其原因可能是B号补强剂中醋酸基的强吸水性。

2.3.2 树种对板材吸水厚度膨胀率的影响树种对复合材料板材吸水厚度膨胀的影响具有显著性(表 8)。杨木原料的复合材料板材吸水厚度膨胀率低于马尾松,二者相差11.34%(表 9)。一般认为,马尾松木材因含有较多松脂而有利于其材料的疏水性能,但实际测定结果为杨木复合材料耐水性更好,这可能由于熔融状态下的塑料更易于在杨木表面流展,而与塑料材料具有更好的复合性。

2.3.3 木材组元形态、塑料种类与板材密度对吸水厚度膨胀率的影响木材组元形态对复合材料板材吸水厚度膨胀率的影响具有显著性,塑料种类与板材密度的影响不显著(表 8)。细长刨花、聚丙烯与最高密度的复合材料板材吸水厚度膨胀率最小,耐水性最好(表 9)。

2.4 复合工艺因子的初步筛选通过对复合材料不同性能的显著性检验与水平效应值分析,初筛出复合工艺因子中的较好水平。

“树种”因子选用的水平为杨木。该因子对静曲强度影响很显著,选用杨木可使复合材料的静曲强度大幅度提高,同时杨木塑料复合材料板材内结合强度与吸水厚度膨胀率水平效应值都优于马尾松原料的木塑复合材料。

在“木材组元形态”因子中选用水平为细长刨花。该因子对复合材料板材的静曲强度、内结合强度与吸水厚度膨胀率都有显著影响。水平效应值分析结果表明细长刨花形态的木塑复合材料板材内结合性能与吸水厚度膨胀率都优于其他两种组元形态;但在静曲强度方面“细长刨花”的水平效应值低于其它2种组元形态,细长刨花将使复合材料板材的静曲强度有所降低。

在“塑料种类”因子中选用水平为聚丙烯。显著性检验结果表明该因子对静曲强度和内胶合强度影响显著,同时该因子的水平效应值分析也显示聚丙烯复合材料的静曲强度、内结合强度和吸水厚度膨胀率均优于其它2种塑料材料。

在“板材密度”因子中选用水平为最高密度(1 g·cm-3)。根据显著性检验结果,复合材料板材静曲强度受密度变化的影响非常显著,板材密度越高,其静曲强度、内结合强度和吸水厚度膨胀率性能越好。

在“补强剂”因子中选用水平为A号补强剂。显著性检验结果表明,补强剂对复合材料板材静曲强度的影响非常显著,对内结合强度与吸水厚度膨胀率性能的影响很显著。添加补强剂A的木塑复合材料性能最优。

2.5 复合工艺因子的验证与确定使用补强剂A虽对复合材料的3项物理力学性能均有大幅度改善,但会使复合材料生产成本升高,因此在复筛验证试验中不施加补强剂,而代之以提高塑料比例,按上述复合工艺因子制备复合材料,并将此复合材料各项性能指标与德国室外结构刨花板标准DIN 68763-V100规定值进行比较。结果表明(表 10),不施加补强剂,代之以提高塑料比例的木塑复合材料板材的3项物理力学性能均超过了相关的普通刨花板,包括室外结构用刨花板(德国室外结构刨花板标准DIN 68763-V100)的性能指标。特别是该种复合材料板材优良的耐水性及内结合强度使其应用领域有较大的扩展;同时,由于该种复合材料中未添加任何补强剂,如含甲醛的合成粘合剂,没有毒性游离甲醛释放问题,是一种对人体健康没有危害的环境安全型木塑复合材料产品。因此根据复合筛选验证结果,确定选用杨木、细长刨花、高比例聚丙烯塑料、木塑复合材料板材密度为1 g·cm-3为最佳复合工艺因子。

|

|

树种、木材组元形态、塑料种类、木塑复合比例、板材密度、补强剂等复合工艺因子对木塑复合材料的物理力学性能有不同的影响。在复合材料静曲强度方面,补强剂、树种、板材密度、达到统计上的非常显著与很显著;木材组元形态、塑料种类达到统计上的显著性。在复合材料内结合强度方面,补强剂对内结合强度的影响达到统计上的很显著,树种、木材组元形态对上述性能的影响达到统计上的显著性。在复合材料耐水尺寸稳定性方面,树种、木材组元形态对复合材料板材吸水厚度膨胀的影响达到统计上的显著性;补强剂则对上述两项性能的影响都达到很显著。

提高木塑复合材料板材中的塑料比例,可以达到与添加酚醛补强剂同样或更好的效果。

杨木原料、细长刨花形态、高比例聚丙烯塑料、1 g·cm-3的板材密度等为形成木塑复合材料板材的最佳复合工艺因子。制成的木塑复合材料性能达到或超过相关普通刨花板,包括室外结构用刨花板的性能指标。

顾惕人, 朱 㻉瑶, 李外朗, 等. 1999. 表面化学. 北京: 科学出版社.

|

黄德余. 1990. 塑料性能评定. 北京: 中国标准出版社, 12.

|

Bernard R, Joel D. Wood-polypropylene composites: a multi-laminated panel and a fiber-reinforced particleboard panel. In the Fourth International Conference on Woodfiber-Plastic composites(FICWPC), the Forest Product Society, USA, proceedings No.7277, ISBN 0-935018-95-6, 1997, 181-191

|

Boeglin N, Masson D. 1996. Interfacial mechanical bonding by SEM of wood and plastics composites. Holz als Roh and Werkstoff, 54: 1;48. |

Hwang G S. 1997. Manufacturing of plastics-wood composite boards with waste polyethylene and wood particles. Taiwan Journal of Forest Science, 12(4): 433-450. |

John S. The mechanical properties of woodfiber-plastics composites: theoretical vs experimental in the woodfiber-plastics composites (WFPC), Forest Products Society USA, Proceeding No. 7293, ISBN 0-935018-81-6, 1995: 47-55

|

Lee P W, Park H. 1988. Effect of combining wood particles and plastics (polypropylene) screens on the physical and mechanical properties of boards. Mogiae Gonghak Journal of the Korean Wood Science and Technology, 16(1): 21-24. |

Pecina H, Stephan P. 1999. Production of wood particle materials with secondary polypropylene as binder. Wissenschaftlich Zeitschift der Technischen Universitat Dresden, 48(2): 35-36. |

Peng W T, Huang Y S. 1995. Research and development of wood-plastics composite materials(Ⅱ) Dynamic viscoelasticities of three types of wood fiber/PP composites, Spruce wood, and particleboard. Bulletin of the Taiwan Forestry Research Institute, 10(1): 93-103. |

Youngquist J A, Rowell R M. Opportunities for combining Wood with Nonwood Materials in the Proceedings of 23rd International particleboard-composite materials symposium, Washington State Univ. 1989: 141-157

|

2003, Vol. 39

2003, Vol. 39