文章信息

- 李凯夫, 陆仁书.

- Li Kaifu, Lu Renshu.

- 刨花与胶粘剂界面结合强度的研究

- STUDY ON INTERFACE COMBINATION STRENGTH OF PARTICLES AND ADHESIVES

- 林业科学, 2002, 38(5): 135-139.

- Scientia Silvae Sinicae, 2002, 38(5): 135-139.

-

文章历史

- 收稿日期:1999-12-09

-

作者相关文章

2. 东北林业大学 哈尔滨 150040

2. Northeast Forestry University Harbin 150040

人造板的界面是重要的“微结构”,它作为不同材料连接和胶合的“纽带”对板材的物理、化学、力学、功能等特性起着至关重要的作用,它的表征与优化设计是人造板工艺研究中重大技术之一,引起各国研究者的极大关注。先后召开了7次国际界面学术研讨会,我国也召开了8次界面工程研讨会,围绕界面诸多方面进行了深入研究,取得了可喜的成果。

界面结合强度是界面力学研究中的重要参量,目前在这个研究领域中最大障碍之一就是缺少有效的定量研究界面效应和界面结合强度的测试技术,在界面控制与界面微观力学设计之间缺少桥梁,特别是对于木质材料构成的复合体来说,界面结合强度的科学表征与测试鲜为报道,建立可定量表征刨花与胶粘剂界面结合强度的测试技术,分析影响界面结合强度的因素,将界面微观结构特性与刨花板宏观力学性能联系起来,建立预测模型,实现制板工艺的优化控制具有重要意义。本研究在回顾总结前人有关其它材料界面力学研究成果的基础上,制定了研究方案,提出了拔脱测试方法,对此方法进行了论证,进一步考察了界面结合强度的影响因素,为科学描述刨花板界面结合强度提供理论依据。

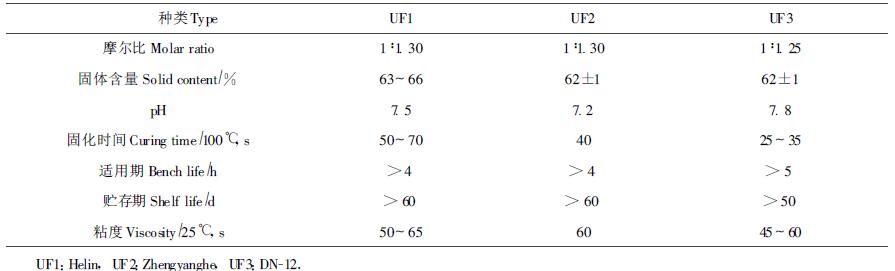

1 材料与方法 1.1 材料试验所用的树种为落叶松(Larix gmelinii Rupr.)和黑杨(Populus nigra L.),小径木的小头直径为10~20 cm,采用环式刨片机和刨切机分别加工两种小径木,获得2种刨花和1种薄木,各选取厚度为0.40~0.41 mm的刨花和薄木作为微观测试的原料,刨花和薄木的含水率为2.1%~3.3%。试验采用3种脲醛树脂胶粘剂,胶粘剂的特性见表 1,表中的UF1为合林家具有限公司刨花板用脲醛树脂胶粘剂;UF2为原正阳河木材综合加工厂脲醛树脂胶粘剂;UF3为DN-12UF。

|

|

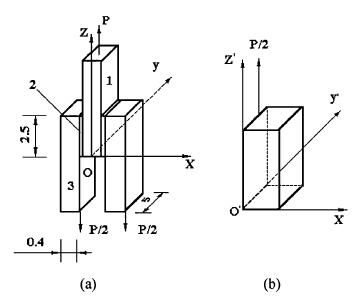

Cox于1952年首先提出界面应力模型,而后Dow、Rosen、Chamis、Broutman、结成良治分别发展了Cox模型,得到了与界面应力传递更为接近实际的结果,他们提出界面应力分析途径和依循的基本原则可被借签(结成良治,1993)。Broutman(1963)最早提出了界面强度的测量方法,深入探讨了树脂基复合材料中基体收缩时在界面产生的压力和摩擦力,将复合材料断裂功和剪切应力联合分析,Chua (1975)采用单根纤维拨出实验来测量界面结合强度,Chamis(1974)对此进行了系统研究,形成了界面应力研究体系。我国也开展了此方面的研究,黄玉东(1993)开发了复合材料界面结合强度原位测试仪(ISISTI),对复合材料的单纤维进行顶出测试。陈荣(1993)开发了小型剪切实验机,测试了复合丝的纵向剪切强度。以上测试方法不能完全满足刨花与胶粘剂界面结合强度测试的要求,特别是刨花质地松软,形态各异,测试时变形大,很难精确测量其界面结合强度,有必要开发适宜的测试装置,依据“墙砖型”结构的假设,推导刨花互相叠层长度,计算最佳叠层长度,设计微观力学模型。测试原理如图 1所示。

|

图 1 微观力学测试模型 Fig. 1 Model of the microcosmic mechanics (a)复合体Composite,1被拉刨花Pulled particle,2胶层Glue layer,3固定刨花Fixed particles. (b)胶层Glue layer. |

从图 1可见,被拉刨花周围依次为胶层和固定刨花,模型以Z轴为对称轴,在拉力P的作用下,刨花与胶层间发生剥离,为使模型能有效地反映界面结合状况,特作如下假设:(1)刨花与胶层间的界面相对于刨花或胶层的厚度而言可视为“无限薄”,因此计算时忽略界面的厚度;(2)刨花与胶层在界面破坏之前始终服从线弹性本构关系,胶层为各向同性材料,以胶层为研究对象,将刨花视为横向各向同性材料,故计算时输入刨花纤维方向的材料特性值;(3)根据最大应力失效判据,设界面分离是由无限靠近被拉刨花表面的胶层中最大剪应力所致。

为建立有效的微观力学评价模型,使之适应刨花与胶层分离的要求,特对模型作如下要求:(1)模型应能反应胶层和刨花的变化,可直接输入胶层和刨花的尺寸、最大拉力、弹性常量;(2)模型应适应三维尺寸的变化,可模拟变化中的胶层形貌,描述位移场的变化;(3)模型应适应几种材料的弹性参量的变化,描述弹性变化过程;(4)模型可模拟界面层的形状,描述界面应力场的变化。

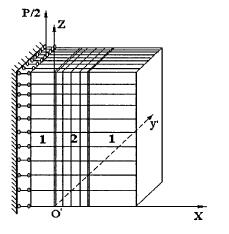

采用三维有限元法对胶层进行应力分布的分析,采用20个节点的立方体单元,单元划分及约束条件如图 2所示,共有320个单元和1 781个节点。Z轴为胶层叠层长度(推导得到的叠层长度为2.5 mm),分10格;Y轴为胶层的宽度(5.0 mm),分8格;X轴为胶层的厚度(当施胶量为12%时,测得胶层厚度为10 μm),分4格。XY面为胶层上下表面,XZ面为胶层的侧面,YZ面胶层与刨花之间的界面。

|

图 2 单元划分及约束条件 Fig. 2 Division of units and limiting factors |

根据以上原理,采用大型结构通用程序(ADINA)、自动生成网络程序和应力分析程序,描绘界面及胶层各面的应力场图,分析应力场分布,计算最大应力和平均应力,论证微观力学模型是否可正确描述界面结合情况。

1.2.2 测试装置测试装置由以下几部分组成:(1)夹具:采用手动定位和夹紧系统,周围设有刻度标尺,可目测定位;(2)拉力传感器:采用日本岛津公司制造的应变式传感器(D100-004),最大荷重为1 KN,精度为±1%;(3)均匀自动加载系统:采用日本岛津公司制造的AG-10TA万能力学试验机,确定自动施载模式,施载速度设为5 mm·min-1,为研究施载速度影响,在0.1至60.0 mm·min-1之间确定5个水平;(4)信号采集、处理和显示系统:自动记录荷载与变形曲线,记录应力与变形量,自动采集计算破坏点和最大力时的弹性模量、应力和应变,通过屏幕显示结果。

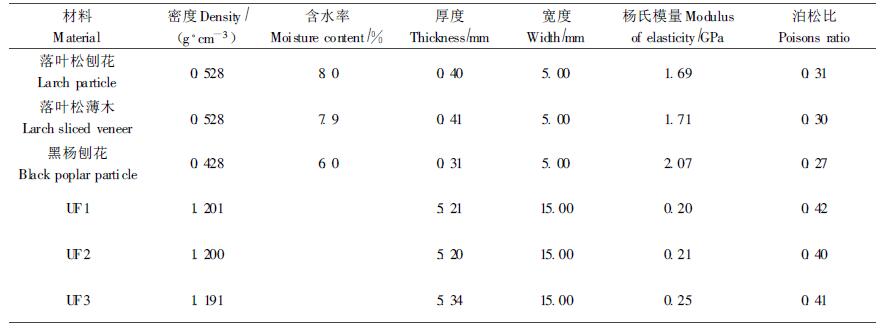

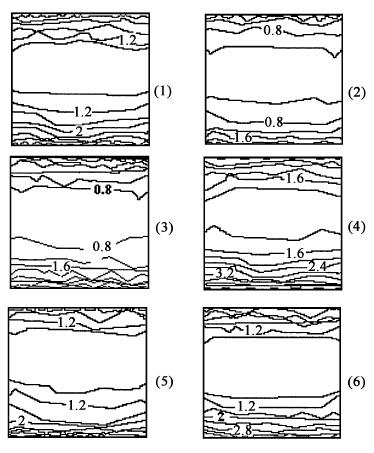

1.3 方法按照图 1的要求进行拔脱试验,最大拔脱力分别为0.047 KN(落叶松薄木与UF1)、0.029 KN(落叶松刨花与UF1)、0.038 KN(落叶松刨花与UF2)、0.065 KN(落叶松薄木与UF3)、0.039 KN(落叶松刨花与UF3)、0.054 KN(黑杨刨花与UF3),以上分别编号为(1)、(2)、(3)、(4)、(5)、(6)。测量刨花、薄木和胶块的杨氏模量,采用应变式位移计分别测量刨花、薄木和胶块的纵向、横向变形量,计算泊松比,结果见表 2。将表 2数据输入计算机,通过信息判断确定目标网络的类型、节点分布、边界支承、加载方式、组分类别等,由此生成坐标数据卡、单元数据卡、边界条件卡,生成满足模型要求的网络系统,采用SUFER软件处理得到界面应力,分离剪应力和正应力,构造三维空间应力场分布图。

|

|

在刨花、薄木与胶粘剂界面结合强度的测试中,改变施胶量(30~100 g·m-2,双面)和施载速度(0.1~60.0 mm·min-1),研究各因素对界面结合强度的影响。

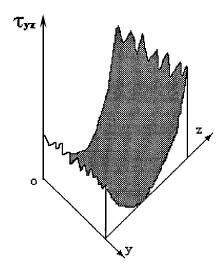

2 结果与分析通过有限元法分析,计算机自动绘制应力分布图。沿拉力P的方向(Z轴)剪应力呈抛物面分布(图 3),图 4描述了6种编号所对应的剪应力分布的等高线图,从图可知最大应力在受拉一侧,在Y轴方向应力变化不大。从图 4(1)可见,在被拉落叶松薄木与UF1胶层的界面距受拉侧约1.2 mm处,剪应力近似0;最大剪应力为4.07 Ma,另一端剪应力为1.22 MPa(减少了70%),当落叶松薄木受拉时,薄木与胶层界面处首先在端面破坏。从图 4(2)可见,落叶松刨花与UF1胶层最大剪应力比(1)小1.73 MPa左右,尽管树种、胶种、复合工艺、叠层长度相同,因刨花制备方式不同而产生较大的差异,实测平均界面结合强度为3.82 MPa (1)和2.32 MPa (2),刨切机加工的薄木明显好于环式刨片机加工的刨花。微观力学模型可较好的反映界面结合情况,原料制备工艺直接影响界面结合状况,从而可知,获得光滑平整、厚度均匀的刨花是提高界面结合强度的关键技术。

|

图 3 界面层剪应力分布 Fig. 3 Distribution of stress on the interface |

|

图 4 界面层剪应力等高线分布图 Fig. 4 Stress contour on the interface 横向为Y轴;纵向为Z轴。Horizontal: Y axis, Verti cal:Z axis. |

从图 4(1)与(4)比较可知,当树种、原料制备方法和复合工艺相同时,因胶种不同,最大剪应力明显不同,后者最大剪应力比前者大1.59 MPa,后者界面结合强度比前者大2.00 MPa。从表 2可见,UF1的弹性模量小于UF3的弹性模量,因此,提高胶粘剂的刚度可改善界面结合状况,界面结合强度可作为评价和选择胶种的一个参量。

从图 4(5)和(6)比较可知,当胶种(UF3)和复合工艺相同时,因树种不同,最大剪应力相差2.40 MPa,界面结合强度相差2.29 MPa,黑杨刨花好于落叶松刨花。因此,对于选定的胶种来说,树种的选择与搭配是改善界面结合的关键技术。

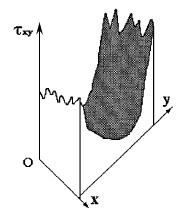

从图 5可见XY面的剪应力分布情况,在被拉一侧刨花的界面处,剪应力呈最大,而最大剪应力在界面的两个端点处。因此,将YZ面作为被破坏界面进行研究是适宜的。

|

图 5 胶层靠近受拉侧端面剪应力分布 Fig. 5 Stress distribution on the rear end of pulled side of glue layer |

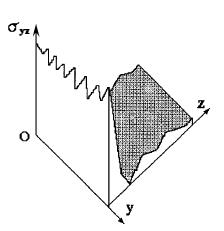

从图 6可见YZ面正应力分布情况,在受力侧出现最大值,对胶层来说是压应力,对被拉刨花或薄木则是拉应力,即在刨花或薄木受力端产生较大的剥离应力,得到的最大正应力分别为5.06(1)、4.05(2)、4.40 (3)、6.66 (4)、4.74 (5)、6.11(6) MPa,比最大剪应力略小,其相差值分别为1.34、0.02、1.20、1.35、0.46、1.49 MPa,实测界面结合强度分别为4.82、3.82、2.32、8.01、5.20、7.60 MPa,在界面处产生的正应力作用的方向与测量板材内结合强度的方向相同,这将有利于将界面结合的研究引入板材宏观性能的分析中,可开辟板材性能研究新的有效途径。

|

图 6 界面层正应力分布 Fig. 6 Distribution direct stress on the interface |

从材料力学与塑性力学可知,在外力快速作用下,塑性变形部分被固定而弹性变形部分表现明显,比例极限与破坏应力明显增加;与此相反,在外力慢速作用下,塑性变形表现明显,破坏应力明显降低。从结果可以看出,随着施载速度增加,界面结合强度呈增大的趋势。刨花种类不同其影响程度略有不同,对于落叶松薄木来说,施载速度对界面结合强度影响不大;对于落叶松刨花来说,随着施载速度增加,界面结合强度增大,但对应的值明显低于前者。从结果可知,当施载速度为50 mm·min-1时,所测得的界面结合强度接近有限元法分离出来的最大剪应力,两者相差0.10~0.29 MPa,确定此速度为标准测试施载速度是可行的。

随着施胶量的增加,界面结合强度增大,剪切弹性模量减小,当施胶量达到72.8~90.2 g·m-2时,可获得较理想的界面结合强度。因胶层的弹性模量小于刨花的弹性模量,当施胶量增加时,胶层变厚,胶粘剂的作用表现突出,从而改善胶合,减少复合体的刚性,增加韧性。

3 结论本文确立的微观力学模型可正确描述界面结合情况,由有限元法分析可分离剪应力和正应力,论证了界面的破坏是由剪应力所致,结合薄弱处在受拉刨花或薄木受力一端的胶层界面处,确立的界面结合强度测试方法是可行的。

原料制备工艺直接影响界面结合状况,获得光滑平整、厚度均匀的刨花是提高界面结合强度的关键技术。改善原料制备工艺,旨在提高刨花表面平整和光滑度以及结构的完整性;提高脲醛树脂胶粘剂的刚度,将有利于改善刨花或薄木与胶层界面的结合状况。

在微观力学模型的测试中可分离出正应力,可使界面结合分析结果与板材内结合强度之间建立联系,由微观研究直接预测宏观特性,这方面还有待于进一步研究。

当施载速度为50 mm·min-1时,界面结合强度与有限元法分离出的最大剪应力值接近,此速度作为标准测试速度是适宜的。

随着施胶量的增加,界面结合强度增大,当施胶量为72.8~90.2 g·m-2时,可获得较理想的界面结合强度。选取易于胶合的树种或与之相适应的胶种是提高刨花与胶粘剂界面结合强度的关键技术,界面结合强度可作为评价、选择胶种和树种的参考指标。

陈荣. 1993. C/Al复合材料界面结合强度对拉伸性能的影响. 复合材料学报, 10(2): 121-126. |

黄玉东. 1993. Sic/Al界面剪应力的原位表征. 材料工程, (11): 35-36. |

结成良治. 1993. 界面の力学. 东京: 培风馆, 120-284.

|

Broutman L J. Interface in Composites. ASTM STP452, 1969, 1~27

|

Chamis C C. 1974. Interface in Polymer Matrix Composites. New York and London: Academic Press, 31-74.

|

Chua P S. 1975. The Glass Fiber-Polymer Interface: Theoretical considerations for single fader pull out tests. Composites Science and Technology, 22: 33-42. |

2002, Vol. 38

2002, Vol. 38