文章信息

- 钱学仁, 李坚.

- Qian Xueren, Li Jian.

- 木材亚-超临界流体非等温萃取特性研究

- STUDY ON CHARACTERISTICS OF NON-ISOTHERMAL EXTRACTION OF WOOD WITH SUB-AND SUPERCRITICAL FLUID

- 林业科学, 2002, 38(4): 117-124.

- Scientia Silvae Sinicae, 2002, 38(4): 117-124.

-

文章历史

- 收稿日期:1999-08-03

-

作者相关文章

近年来, 由于公众对环境的关注日益增长, 利用低毒有机溶剂的萃取开发研究十分兴旺。很多研究集中于使用超临界流体和亚临界流体作为萃取和反应溶剂(Reaves et al., 1999)。

超临界流体是指温度和压力均高于临界温度(Tc)和临界压力(Pc)的流体, 亚临界流体通常是指温度稍低于Tc而压力高于Pc的压缩流体。若以K表示的温度T与Tc之比为0.9 ~ 1.0, 则一般称其为近临界流体。

使用超临界流体和亚临界流体作为溶剂可从几方面影响反应体系。随温度或压力的微小扰动, 这些可压缩流体的一些与密度有关的容量性质如介电常数、溶解度和扩散系数等将急剧变化。这些容量性质对许多物质的反应体系有强烈影响, 包括溶剂强度的可调控、反应物溶解度的增加、产物分离的促进及热力学压力对速率常数的影响等(Reaves et al., 1999)。

超临界萃取是目前正在研究与开发中的木材和生物物质直接液化分离获取各种高价值精细化学品的有效方法之一。现有研究表明, 木材的超临界萃取过程具有转化率高、工艺简单、条件温和等一系列优点(钱学仁等, 1996)。作者曾在间歇高压釜实验装置上, 以乙醇为溶剂, 开展过木材超临界萃取高度液化的研究, 主要考察了温度(压力)、时间、溶木比和木材树种等因子对木材萃取液化效果的影响(钱学仁等, 2000a ;2000 b), 并采用GC-MS技术对萃取物的组成进行了分析(钱学仁等, 1999)。

本文在半连续实验装置上, 采用非等温萃取技术, 对木材亚-超临界乙醇(有水或无水)萃取过程特性进行研究, 主要考察压力和水对木材亚-超临界乙醇萃取过程的影响, 旨在为木材亚-超临界萃取工艺的技术参数确定和工程应用途径开发提供必要的科学指导。

1 实验部分 1.1 实验原料本研究选用的实验原料为兴安落叶松(Larix gmelini)木材, 采自黑龙江省克东县爱华林杨, 人工栽植, 树干挺拔, 树龄42 a, 伐后取树干中段为试材。剥皮后锯解、风干并粉碎, 取40 ~ 60目(0.45 ~ 0.9 mm)的木粉密闭贮存备用。

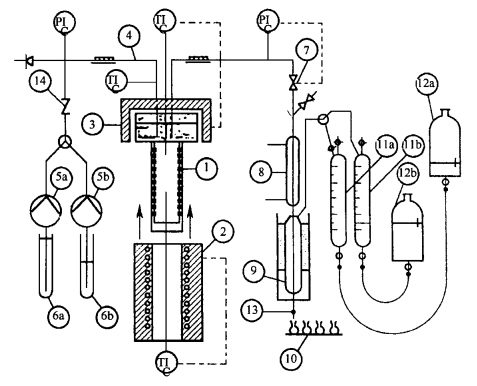

1.2 实验装置与流程木材的半连续非等温动态萃取实验在德国制造的固体物料超临界流体萃取装置(图 1)上进行, 整个装置可分为3大部分:溶剂供给系统、物料萃取系统和产物处理系统。

|

图 1 半连续非等温动态萃取装置流程图 Fig. 1 Flowsheet of semi-continuous non-isothermal extraction apparatus 1.反应器Reactor; 2.加热炉Oven; 3.法兰加热器Flange heater; 4.溶剂预热器Solvent preheater; 5a, 5b泵Pumps; 6a, 6b溶剂贮槽Solvent reservoirs; 7针形阀Needle valve; 8.冷却器Cooler; 9.冰浴Ice-bath; 10.烧瓶Flasks; 11a, 11b气体采样器Gas sampling; 12a, 12b水准瓶Level bottles; 13.萃取物出口Extract outlet; 14.逆止阀Non-return valve; TIC温度指示控制器Temperature indicator controller; PIC压力指示控制器Pressure indicator controller |

萃取时, 先将物料装入料杯中, 在料杯上部加过滤垫片并用螺栓与反应器上部联接, 料杯尺寸为200 mm ×25 mm(内径)。溶剂经反应器上部进入料杯与抗压套的环隙, 由料杯下部进入物料层, 在此物料被萃取, 生成的萃取液通过上层过滤垫片离开反应器。过滤垫片的作用是防止固体微粒带出。物料的加热由套在反应器外部的加热炉和预热的溶剂来实现, 温度由插在料层中的热电偶指示。

整个萃取流程为:溶剂由高压泵以一定的流量打入反应系统, 经预热器预热后再进入反应器, 从反应器出来的溶液经针形阀减压后冷凝、冷却, 液体收集在小烧瓶中, 气体则由湿式气体流量仪计量体积后排出。

1.3 实验方法称取一定量的试样装入反应器中, 封闭反应器, 套上加热炉, 按图 1连接好实验装置, 启动溶剂泵打入溶剂, 同时开启溶剂预热器和加热炉。通过加热炉逐渐升温和溶剂加热来控制反应器以2.5 ℃·min-1的升温速率从20 ℃升至400 ℃。由于反应器和加热炉热容量大, 升温过程比较均匀平稳。实验过程中压力通过针形阀调节。

实验期间, 一般每隔3 ~ 7 min取一次液体样, 并准确记录换瓶时的温度、时间及生成的气体体积。实验过程中, 如发现有萃取物粘在冷凝器管壁上时, 需注入四氢呋喃使之溶解下来。实验结束时, 关闭溶剂泵和加热系统, 卸下加热炉并使系统降至常压, 然后用氮气吹扫系统。当加热炉冷却至室温时, 打开反应器, 取出料杯中的残留物, 在(103 ±2)℃下干燥后称量。每次实验完毕后, 用乙醇清洗并充满系统, 浸泡1昼夜。

1.4 萃取液的分析 1.4.1 萃取物将萃取液定容后, 准确移取25 mL于已恒重的80 mL小烧杯中, 置于带有鼓风装置的烘箱内, 在梯度温度下缓慢蒸发, 最后在(103 ±2)℃下蒸发至干, 冷却后称量, 据此计算萃取液中萃取物的质量。

1.4.2 木质素衍生物用微量移液管准确移取上述定容了的萃取液若干, 用无水乙醇稀释至适当倍数, 然后在Beckman DU-7紫外可见分光光度计上, 在280 nm下测定吸光度(Goto et al., 1990)。依据事先测得的吸光系数(在本实验条件下, ε280 =29.21 L·g-1cm-1)计算萃取液中木质素衍生物的质量。

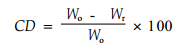

1.5 基础数据处理公式 1.5.1 转化率

|

式中:CD为转化率(%); Wo为木材原始质量(g); Wr为残留物质量(g)。

1.5.2 萃取物产率

|

式中:EY为萃取物产率(%); We为萃取物质量(g); Wei为第i个液体样品中萃取物质量(g)。

1.5.3 气体产率

|

式中:GY为气体产率(mL·g-1); Vg为气体体积(mL); Vgi为第i个气体样品的体积(mL)。

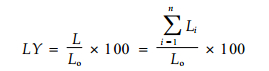

1.5.4 木质素衍生物产率

|

式中:LY为木质素衍生物产率(%); Lo为原始木材中木质素质量(g); L为木质素衍生物质量(g); Li为第i个液体样品中木质素衍生物质量(g)。

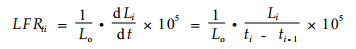

1.5.5 萃取物生成速率

|

式中:EFRti为ti时刻萃取物生成速率(10-5s-1)。

1.5.6 气体生成速率

|

式中:GFRti为ti时刻气体生成速率(10-3mL·g-1s-1)。

1.5.7 木质素衍生物生成速率

|

式中:LFRti为ti时刻木质素衍生物生成速率(10-5·s-1)。

2 结果与讨论 2.1 压力对木材萃取过程的影响在木材亚-超临界萃取过程中, 压力是一个重要的控制因子, 它影响到萃取过程的经济性和有效性。压力变化可改变溶剂的溶解能力, 从而改变萃取过程的速率和产率。

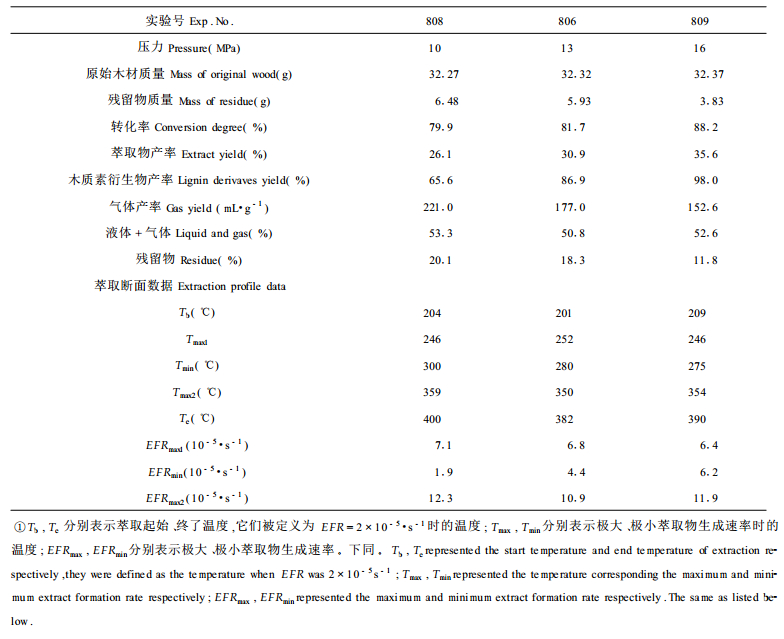

表 1为木材在10 MPa、13 MPa和16 MPa下无水乙醇萃取的808、806和809 3组实验结果。由此可见, 随着压力的提高, 木材转化率和萃取物产率增加, 而气体产率下降。

|

|

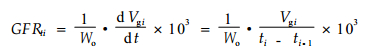

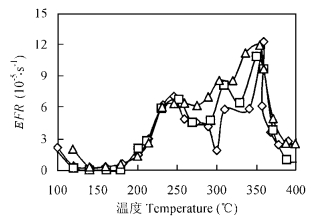

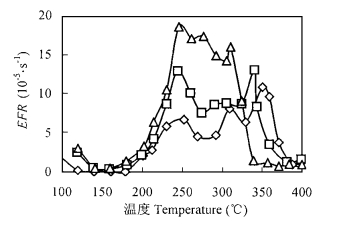

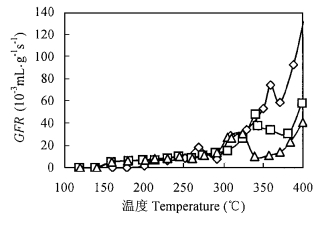

图 2和图 3分别为不同压力条件下木材萃取(实验号为808、806和809)过程中, 萃取物产率和气体产率随温度的动态变化关系; 图 4和图 5分别为不同压力条件下木材萃取(实验号为808、806和809)过程中, 萃取物生成速率和气体生成速率随温度的动态变化关系。从中可见, 木材主要萃取过程可大致分为两个阶段, 第1阶段温度范围为200 ℃~ 280 ℃, 最大萃取物生成速率(EFRmax1)出现在250 ℃左右(接近于乙醇的临界温度243.0 ℃), 其值约为7 ×10-5s-1。该阶段气体产率甚小, 约占总气体产率的10 %。第2阶段温度范围为280 ℃~ 380 ℃, 最大萃取物生成速率(EFRmax2)出现在350 ℃左右, 其值约为12 × 10-5s-1。该阶段气体生成速率和产率随温度增加而增加, 是气体生成的最主要温度区域。

|

图 2 压力对EY-T的影响 Fig. 2 Effect of pressure on EY-T ◇10 MPa; □13 MPa; △16 MPa. |

|

图 3 压力对GY-T的影响 Fig. 3 Effect of pressure on GY-T ◇10 MPa; □13 MPa; △16 MPa. |

|

图 4 压力对EFR-T的影响 Fig. 4 Effect of pressure on EFR-T ◇10 MPa; □13 MPa; △16 MPa. |

|

图 5 压力对GFR-T的影响 Fig. 5 Effect of pressure on GFR-T ◇10 MPa; □13 MPa; △16 MPa. |

压力对萃取过程的第1阶段无太大影响, 但对萃取过程的第2阶段有重要影响, 随着萃取压力的提高, 萃取物生成速率及产率增加, 该趋势在250 ℃~ 350 ℃温度区域(即超临界区)表现得尤为明显。作者认为, 由于压力的提高增加超临界流体的密度和溶解能力, 从而使得被萃取组分易于移离木材本体而进入流体相, 避免了进一步的热解和缩合, 故而提高了木材转化率, 使气体产率减少, 萃取物产率增加。

通常木质素的定量测定是利用其在最大吸收波长(205或280 nm)处的吸光度与对应的吸光系数进行计算的。由于碳水化合物的降解产物(主要是呋喃衍生物如糠醛和5-羟甲基糠醛)在280 nm附近产生吸收, 影响木质素的测定结果。而在205 nm处木质素的吸光系数随其相对分子质量的降低明显增大(潘学军等, 1992)。研究表明, 木材超临界甲醇萃取得到的液化油的相对分子质量受温度的影响很大(Poirier et al., 1987)。考虑到本文考察的温度范围较宽(100 ℃~ 400 ℃), 故采用280 nm作为木质素衍生物定量的波长(Goto et al., 1990)。

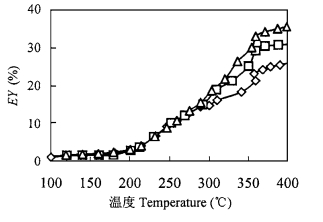

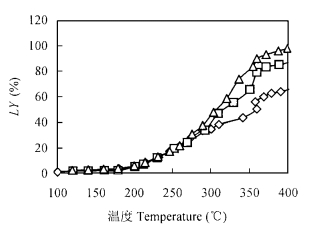

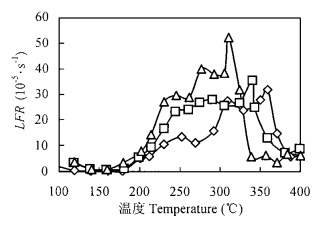

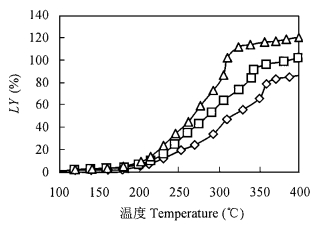

图 6和图 7分别为不同压力条件下木材萃取(实验号为808、806和809)过程中, 木质素衍生物生成速率和产率(均对原料中木质素)随温度的动态变化关系。木质素衍生物的生成过程亦可大致分为两个阶段, 200 ℃以后木质素衍生物生成速率开始增加, 220 ℃~ 380 ℃为木质素衍生物生成的主要温度区域。压力对木质素衍生物生成过程的影响亦主要体现在250 ℃~ 350 ℃的超临界温度区域, 随着压力的提高, 木质素衍生物生成速率和产率有增加的趋势。

|

图 6 压力对LFR-T的影响 Fig. 6 Effect of pressure on LFR-T ◇10 MPa; □13 MPa; △16 MPa. |

|

图 7 压力对LY-T的影响 Fig. 7 Effect of pressure on LY-T ◇10 MPa; □13 MPa; △16 MPa. |

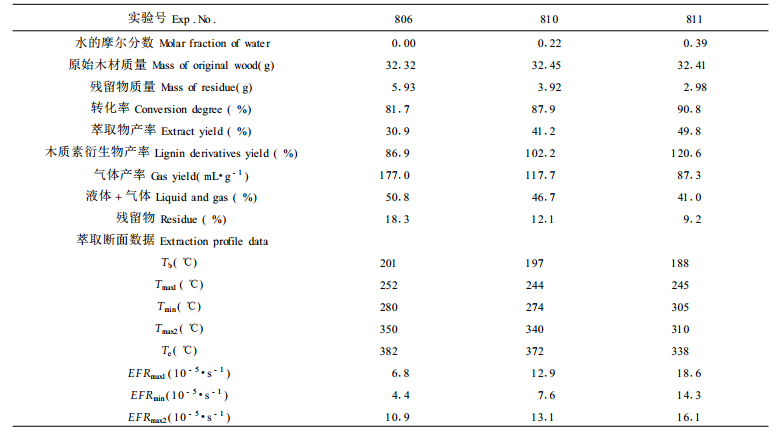

考察水对木材亚-超临界乙醇萃取过程的影响主要基于以下几点原因:(1)木材本身含有一定量的水分, 一般气干木材含水率为10 %左右, 而新伐木材含水率可达40 %~ 50 %或更高; (2)乙醇水溶液在常压下有恒沸组成, 摩尔分数为0.894(质量分数为0.956), 故不能用一般蒸馏方法制取无水乙醇; (3)水是地球上最廉价、最丰富的溶剂资源; (4)水可增加溶剂的极性和对木材的润胀能力(Ni et al., 1997), 因而乙醇和水混合使用有可能对木材产生选择性反应萃取的特殊效果。

显然, 若水能参与木材亚-超临界乙醇萃取过程, 则可省去木材干燥工艺, 也无需使用无水乙醇, 生产成本会明显下降。

乙醇的临界温度(Tc)和临界压力(Pc)分别为243.0 ℃和6.38 MPa, 水的Tc和Pc分别为374.1 ℃和22.05MPa。乙醇-水二元混合物的临界参数可由文献查得(Hicks et al., 1975)。由于乙醇-水二元混合物的Tc和Pc随其组成的变化是连续的, 故可通过多项式回归方程估计任意组成的乙醇-水二元混合物的Tc和Pc。据此, 当水的摩尔分数为0.22时, 乙醇-水混合物的Tc和Pc分别为249.2 ℃和7.00 MPa; 当水的摩尔分数为0.39时, 乙醇-水混合物的Tc和Pc分别为263.1 ℃和8.41 MPa。本文的实验压力为13 MPa, 主要萃取温度范围为200 ℃~ 380 ℃, 由此可断定基本上是在近临界和超临界状态下进行的。

表 2为木材在0.00、0.22和0.39水摩尔分数的乙醇—水混合溶剂体系中于13 MPa压力下萃取的806、810和811 3组实验结果。由此可见, 随着混合溶剂中水的摩尔分数的增加, 木材转化率和萃取物产率增加, 而气体产率降低。

|

|

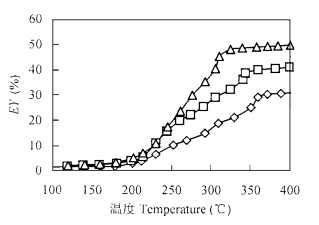

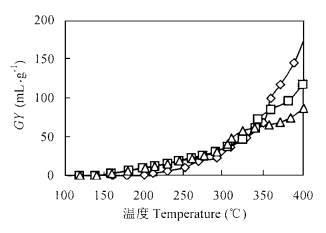

图 8和图 9分别为木材在不同水摩尔分数的乙醇—水混合溶剂体系中萃取(实验号为806、810和811)时, 萃取物产率和气体产率随温度的动态变化关系; 图 10和图 11分别为木材在不同水摩尔分数的乙醇-水混合溶剂体系中萃取(实验号为806、810和811)时, 萃取物生成速率和气体生成速率随温度的动态变化关系。从中可见, 水对萃取过程的影响颇大, 随着混合溶剂中水的摩尔分数的增加, 萃取物生成速率和产率增加, 而气体生成速率和产率降低。当木材用无水乙醇萃取时, EFRmax2大于EFRmax1, 二者的比值为1.6 ~ 1.9, 而当木材用含水乙醇萃取时, EFRmax1随水的摩尔分数的增加而增加, 如当水的摩尔分数为0.22时, EFRmax1几乎与EFRmax2相等, 当水的摩尔分数为0.39时, EFRmax1比EFRmax2大。

|

图 8 水的摩尔分数对EY-T的影响 Fig. 8 Effect of the molar fraction of water on EY-T ◇ 0.00;□ 0.22;△ 0.39. |

|

图 9 水的摩尔分数对GY-T的影响 Fig. 9 Effect of the molar fraction of water on GY-T ◇ 0.00;□ 0.22;△ 0.39. |

|

图 10 水的摩尔分数对EFR-T的影响 Fig. 10 Effect of the molar fraction of water on EFR-T ◇ 0.00;□ 0.22;△ 0.39. |

|

图 11 水的摩尔分数对GFR-T的影响 Fig. 11 Effect of the molar fraction of water on GFR-T ◇ 0.00;□ 0.22;△ 0.39. |

图 12和图 13分别为木材在不同水摩尔分数的乙醇-水混合溶剂体系中萃取(实验号为806、810和811)时, 木质素衍生物生成速率和产率(均对原料中木质素)随温度的动态变化关系。在300 ℃以前, 木质素衍生物生成速率随水的摩尔分数的增加而增加, 而300 ℃以后相反。由此可见, 在300 ℃以前的温度区域内, 适当增加混合溶剂中水的摩尔分数, 可改善对木材中木质素萃取的选择性。

|

图 12 水的摩尔分数对LFR-T的影响 Fig. 12 Effect of the molar fraction of water on LFR-T ◇ 0.00;□ 0.22;△ 0.39. |

|

图 13 水的摩尔分数对LY-T的影响 Fig. 13 Effect of the molar fraction of water on LY-T ◇ 0.00;□ 0.22;△ 0.39. |

根据在半连续实验装置上100 ℃~ 400 ℃宽温度范围内的木材亚-超临界乙醇(有水或无水)的非等温动态萃取实验研究, 可以得出如下结论:

木材主要萃取过程可大致分成两个阶段:第1阶段温度范围为200 ℃~ 280 ℃, 在250 ℃左右萃取物生成速率有极大值; 第2阶段, 温度范围为280 ℃~ 380 ℃, 在350 ℃左右萃取物生成速率有极大值, 该阶段同时生成大量气体。

过程变量对木材萃取结果有一定的影响, 提高压力或增加混合溶剂中水的摩尔分数均能增加木材转化率和萃取物产率, 降低气体产率, 但压力效应主要体现在250 ℃以后, 而水效应主要体现在300 ℃以前。

通过温度、压力和混合溶剂中水的摩尔分数等过程变量的调控, 亚-超临界萃取技术可适合不同产业目的的木材资源转化途径。

潘学军, 谢来苏, 隆言泉. 1992. 麦草Soda-AQ黑液中木素的紫外特性及其定量测定. 天津造纸, (4): 7-11. |

钱学仁, 李坚. 1996. 超临界流体在林产工业中的应用. 世界林业研究, 9(1): 28-33. |

钱学仁, 李坚. 1999. 木材超临界乙醇萃取物的GC-MS分析. 中国学术期刊文摘, 5(8): 1059-1061. |

钱学仁, 李坚. 2000a. 兴安落叶松木材超临界乙醇萃取研究. 东北林业大学学报, 28(4): 21-24. |

钱学仁, 李坚. 2000b. 不同树种木材的超临界乙醇萃取液化行为. 中国学术期刊文摘, 6(2): 252-253. |

Goto M, Smith J M, McCoy B J. 1990. Kinetics and mass transfer for supercritical fluid extraction of wood. Ind.Eng.Chem.Res., 29(2): 282-289. DOI:10.1021/ie00098a020 |

Hicks Young C L, Young C L. 1975. Gas-liquid critical properties of binary mixtures. Chemical Reviews, 75(2): 139-175. |

Ni Y and Van Heinigen A R P, Van Heinigen A R P. 1997. The swelling of pulp fibers derived from the ethanol-based organsolv process. Tappi J., 80(1): 211-213. |

Poirier M G, Ahmed A, Grandmaison J L, et al. 1987. Supercritical gas extraction of wood with methanol in a tubular reactor. Ind.Eng.Chem.Res., 26(9): 1738-1743. DOI:10.1021/ie00069a003 |

Reaves J T and Roberts C B, Roberts C B. 1999. Subcritical solvent effects on a parallel Diels-Alder reaction network. Ind.Eng.Chem.Res, 38(3): 855-964. DOI:10.1021/ie980474v |

2002, Vol. 38

2002, Vol. 38