文章信息

- 邵卓平, 任海青, 江泽慧.

- Shao Zhuoping, Ren Haiqing, Jiang Zehui.

- 柔度法标定木材断裂韧性的研究

- STUDY ON THE COMPLIANCE METHOD FOR DETERMINE WOOD FRACTURE TOUGHNESS

- 林业科学, 2001, 37(2): 112-116.

- Scientia Silvae Sinicae, 2001, 37(2): 112-116.

-

文章历史

- 收稿日期:1999-09-07

-

作者相关文章

2. 中国林业科学研究院木材工业研究所 北京 100091

2. Research Institute of Wood Industry, CAF Beijing 100091

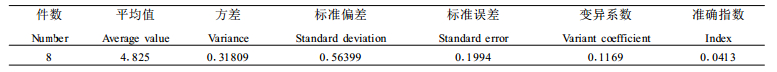

断裂力学是研究含裂纹构件强度和裂纹扩展规律的学科, 其任务之一, 就是确定各类材料的断裂韧性KC(或称临界应力强度因子), 并建立其断裂准则。在断裂力学中, 按裂纹的力学特征, 裂纹可分成张开临界型(Ⅰ型)、滑开型(Ⅱ型)和撕开型(Ⅲ型)3类, 其中以Ⅰ型裂纹最常见、最危险。木材可视为正交各向异性材料, 裂纹的扩展与裂纹平面位置及裂纹扩展方向有关。所以, 测定木材的断裂韧性KC的试样有6种:TL、RL、RT、LT、TR、和LR(第1个字母表示裂纹平面法线方向, 第2个字母表示裂纹预期扩张方向), 其中又以引起木材顺纹扩张的TL、RL裂纹体最为主要(见图 1)。

|

图 1 TL和RL裂纹体 Fig. 1 TL and RL crack-system |

许多研究表明(Sih et al., 1965;Kanninen et al., 1987), 对正交各向异性材料, 如果裂纹位于主弹性平面内, 且当载荷是对称地作用在裂纹的所在平面上时, 其应力强度因子KC就与各材料常数无关, 而与由各向同性材料断裂力学推导得的K计算公式一样。虽然线弹性断裂力学在两维的范畴内, 已经发展到比较成熟的阶段, 但由于实际问题的多样性和复杂性, 往往使理论计算遇到极大的困难, 在这种情况下, 测试方法就成为解决实际问题的主要手段。本文的目的就是通过对杉木Ⅰ型TL裂纹体的研究, 介绍一种基于能量原理的、测定木材断裂韧性的柔度标定法。

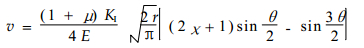

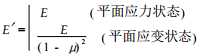

1 能量释放率的柔度标定原理线弹性断裂力学研究裂纹的扩展规律有2种观点:1种是裂尖的应力场强度的观点, 认为裂纹扩展的临界状态是裂纹尖端的应力强度因子K达到材料的临界值, 由此建立的断裂准则, 称为K准则; 另一种是能量平衡的观点, 认为裂纹扩展的动力是构件在裂纹扩展中释放出来的能量, 由此建立的断裂准则, 称为G准则。虽然这两种准则的出发点不同, 但实际上是一致的, 因为在线弹性条件下, G与K之间存在一种确定的关系。例如以Ⅰ型裂纹为例, 应用Westergaard(1939)应力函数, 可得裂纹尖端处的应力场和位移场(部分):

|

(1) |

|

(2) |

式中:E为弹性模量, μ为泊松比,

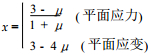

当裂纹扩展Δa时, 如果把裂纹体(厚度为b)释放的能量看作是等于迫使裂纹闭合回到原始状态所付出的闭合功(Irwin, 1957)(图 2), 则释放的能量为:

|

图 2 裂尖应力场及裂纹扩展示意图 Fig. 2 Stress of crack tip and crack expend sketch |

|

(3) |

注意到式中的裂尖处垂直应力σy是以原点O为坐标、裂纹表面的张开位移v是以原点O'为坐标的, 则裂纹扩展单位面积而释放出来的能量(即能量释放率)为:

|

(4) |

式中:

对于Ⅱ型和Ⅲ型裂纹也有类似的关系(设开裂沿原裂纹线):

|

(5) |

|

(6) |

上述的K、G之间的关系表明, K不仅表示裂尖附近弹性应力场的强度, 而且它的平方也确定了裂纹扩展所释放出来的能量率, 所以评价线弹性断裂问题, 采用K准则和G准则是等价的。

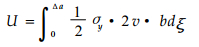

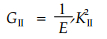

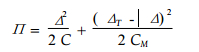

由能量释放率理论建立的G准则形式简单、概念清晰, 但要能写出构件在引进一条假想裂纹后G的解析表达式, 这在数学和力学的分析上都有很大的困难。Irwin(1964)首先提出, 在线弹性裂纹体中, 能量释放率G可以通过系统的柔度表示出来, 从而使得在实验室里方便地标定能量释放率成为可能。如图 3所示的裂纹测试系统, 设C、Δ为裂纹体的柔度和位移, CM为加载系统(试验机)的柔度, ΔT是全位移, 若取ΔT为固定值(恒位移情况), 则系统总势能为:

|

图 3 裂纹体测试系统 Fig. 3 Testing systerm of crack body |

|

(7) |

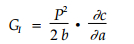

则当裂纹扩张da、裂纹面增量为dA =bda时, 系统能量释放率为:

|

利用Δ/C =(ΔT -Δ)/CM =P的关系, 就可得到:

|

(8) |

为使所得结果具有普遍性, 可采用无量纲裂纹长度a/w代替裂纹长度, 于是式(8)便写成为:

|

(9) |

式(8)或(9)称Irwin -Kies关系式, 是实验标定能量释放率的基础, 它不依赖于试验机的柔度, 而仅依赖于因裂纹扩展而引起的裂纹体柔度的变化率。所以, 在实验中只需测定试样柔度C随裂纹长度a的变化率, 然后按式(8)或(9)计算得G, 通过K —G关系, 即可得到应力强度因子K的大小。

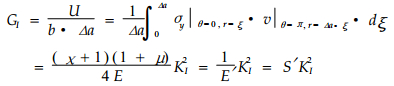

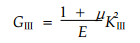

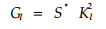

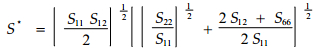

Sih、Paris和Irwin(1965)研究了正交各向异性体单一裂纹尖端附近的应力场, 指出当裂纹与其上一对称平面平行时, 因弹性常数S16 =S26 =0, 而得到只含有4个独立弹性常数的能量释放率与应力强度因子的关系式:

|

(10) |

式中,

|

由于木材具有明显的正交各向异性的弹性性质, 并在某种受载形式下表现出近似的脆性, 所以, 采用柔度法标定木材的断裂韧性是有效的。

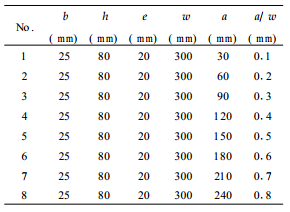

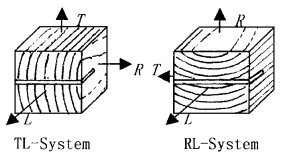

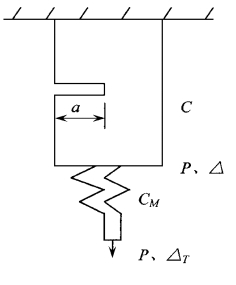

2 试样与实验过程 2.1 试样制作试验选用树种为杉木(Cunninghamia lanceolata)(Lamb.)), 样木5株采自江西省分宜县内, 树龄25 a, 平均树高16.2 m。先锯解成中心板, 气干1 a, 再加工成双悬臂梁(DCB)试样(图 4)。裂纹制作是先用普通锯条将试样顺纹锯一定长的槽口, 再用锋利刀片切割1.5 ~ 2.0 mm, 制成总长为a的尖锐裂纹。试样几何尺寸和裂纹尺寸见表 1, 因b/h =0.31, 可视为平面应变问题。

|

图 4 双悬臂梁(DBC)试样 Fig. 4 DCB specimen |

|

|

试验在INSTRON1803电液伺服万能力学试验机上进行。试验前先在试件裂纹唇贴上刀片, 以便旋转位移传感器。位移传感器间距10 mm, 最大量程为4 mm, 加载速度为1 mm/min。实验中试验机给出试件断裂时的载荷Pmax, 同时给出载荷—位移(P —v曲线(见图 5)。几乎所有的P —v曲线上都表明, 从初始加载到Pmax, P —v曲线保持直线关系, 一旦起裂, P —v关系就不再是直线, 且试件承载能力迅速下降。从P —v曲线的形状来看, 均属第Ⅲ类曲线(崔振源, 1981), 因而可以确定临界载荷PQ =Pmax。每一条P —v曲线的直线段斜率的大小与裂纹长度成反比, 斜率的倒数即为试件对应不同裂纹长度ai或(a/w)i的柔度Ci, 显然C =f(a/w)。

|

图 5 P —v曲线 Fig. 5 Load-Displacement(P—v)curve |

根据不同长度裂纹试件的P —v曲线, 可得到对应不同(a/w)i的柔度Ci, 标定结果列于表 2中。

|

|

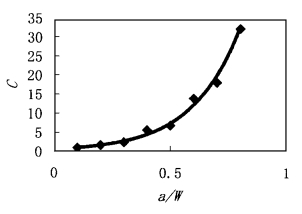

为了能按式(10)计算KI值, 关键是要根据实验中所测数据画出如图 6所示的柔度标定曲线, 求得合适的函数C =C(a/w)来拟合试验结果。分析图中曲线所反映的特征, 不难看出, 可以选用下面的指数函数作为试验的拟合函数:

|

图 6 柔度标定曲线 Fig. 6 Compliance plot curve versus a/w |

|

(11) |

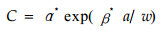

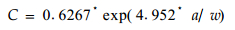

应用最小二乘法或EXCEL软件即可得到试验标定曲线的解析表达式为:

|

(12) |

按式(12)计算的结果也列于表 2中, 由表可见, 柔度的实验值与计算值很接近, 说明式(12)在整个实验的a/w范围内能够很好地表达柔度测定的结果。

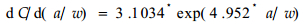

有了柔度试验标定曲线的解析表达式(12), 即可计算试件柔度随裂纹长度的变化率:

|

(13) |

最后计算出各dC d(a/w)值和相应的GIC、KIC值也列于表 2中。

杉木的4个弹性常数是由电测法测得, 分别为:S11=0.091, S22 =1.95, S12 =-0.069, S66 =9.39;S * =2.2(单位:10-3 mm2/N)。

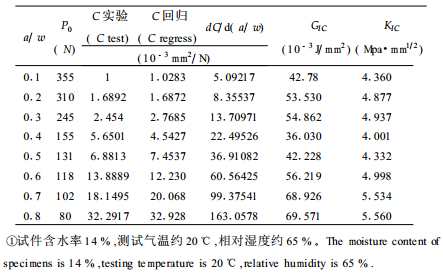

3 讨论(1) 表 3给出了KICTL测试结果的统计描述, 可以看出整个实验数据的变异系数 < 20 %、准确指数 < 5 %, 说明测试结果是有效的。本次实验用DCB试样测定的杉木的KICTL =4.825 MPa·mm1/2, 这与同批材料采用紧凑拉伸试样(CT、WOL)测定的结果(4.812、4.689)非常接近, 表明用本实验方法所测定的结果是可靠的。

|

|

(2) 应用柔度法标定KIC关键是从实验所标定的C —a/w关系曲线求得可靠的dC /d(a/w)。dC/d (a/w)值也可用作图法求得, 但作图法受个人的主观影响太大, 往往造成较大的误差。在解析法中, 我们也曾用多项式和2次正切函数来拟合试验结果, 其中2次正切是金属材料中应用最成功的函数形式(陈篪, 1978)。但对木材的测试结果表明, 多项式和2次正切函数均不如指数函数的拟合效果好。

(3) 柔度法是一种基于能量原理的实验标定方法, 适合各种材料和各种试样形状。由于“耗散”在断裂区的能量来自试样的弹性主体, 所以, 裂尖处的应力状态及局部材料的变异将较小地影响弹性主体的能量变化, 从而使柔度法具有较高的精度。本次实验的试样尺寸设计的很大, 目的是为了增大柔度的标定量值, 提高测试结果的精度。

4 结论在目前尚未制定“木材断裂韧性测试方法”的标准之前, 柔度法是一种普适可靠的实验标定方法。

指数C =α*exp(β*a/w)能够很好地描述柔度与裂纹长度之间的关系, 由此计得的KIC值具有较高的精度。

本次实验测定的杉木断裂韧性KICTL=4.825 MPa·mm1/2。

陈篪. 1978. 拱形三点弯曲裂纹试样的K1标定. 北京: 冶金工业出版社, 1-10.

|

陈篪. 1978. 紧凑拉伸试样的无量纲柔度BEC.金属断裂研究文集. 北京: 冶金工业出版社, 77-91.

|

崔振源等编著.断裂韧性与测试原理和方法, 上海: 科学技术出版社, 1981, 15~34

|

坎宁恩等著.高等断裂力学.洪其麟等译.北京: 北京航空学院出版社, 1987, 275~300

|

鹿振友. 1988. 断裂力学在木材加工上的应用. 北京林业大学学报, 10(3): 49-56. |

Irwin G R. 1957. Analysis of stresses and strain near the end of a crack traversing a plate. J.Appl.Mech, 24: 361-364. |

Irwin G R. 1946. Structure aspects of brittle fracture. Applied Materials Research, 3: 65-81. |

Patton-Mallory M, Cramer S M. 1987. Fracture mechanics:a tool for predicting wood component strength. J.Forest Products, 37(7): 39-47. |

Sih G C, Prais P C, Irwin G R. 1965. On Cracks in redtilinearly anisotropic bodies. Int.J.of Fracture, 1: 189-203. |

Westergaaard H M. 1939. Bearing pressure and cracks. J.Appl.Mech, 6(2): 49-53. |

2001, Vol. 37

2001, Vol. 37