文章信息

- 王喜明, 王军, 刘晓丽.

- Wang Ximing, Wang Jun, Liu Xiaoli.

- 木材皱缩评价指标的研究

- STUDY ON THE EVALUATING TARGETS OF WOOD COLLAPSE

- 林业科学, 2000, 36(3): 129-132.

- Scientia Silvae Sinicae, 2000, 36(3): 129-132.

-

文章历史

- 收稿日期:1999-06-15

-

作者相关文章

近年来, 国内外学者对木材皱缩缺陷开始关注, 澳大利亚学者T.C Innes(1995, 1996)、中国学者王喜明(1989)、刘元(1994)等分别研究了澳大利亚产桉木如多枝桉、细叶桉和赤杨、山杨等木材的干燥皱缩缺陷。他们从调湿处理对皱缩的作用; 皱缩材组织结构的变化; 皱缩机理; 皱缩极限温度; 预冻处理对皱缩的作用等方面做了大量深入而细致的工作。所取得的成果公开发表后得到同行学者的认可, 对进一步研究避免皱缩的干燥工艺打下了较好的基础。但在众多有关木材皱缩的研究报告中, 普遍遇到一个同样的问题就是如何定量地去评价和测量皱缩。

皱缩的产生不同于其他干燥缺陷, 它是由于木材细胞的溃陷而引起的过量或不正常收缩, 其宏观特征表现为木材板面凸凹不平, 多呈条形沟状, 或横断面呈不规则图形。且因树种不同, 部位不同, 干燥工艺条件不同, 皱缩的程度就不同, 那么这个程度如何用具体指标、具体数据去表示, 以及如何根据这些指标和数据去划定皱缩的种类, 皱缩的等级(程度), 这就是本文研究的主要内容。

澳大利亚学者J.llic(1985)用试样的体积收缩率去评价皱缩; 中国学者刘元(1994)用测量干缩的方法评价皱缩特性; 日本寺次真教授用截面变形量(A-B)去评价百度试验法中的板材截面变形等级(寺次真, 1976)。这些学者的评价指标和评价方法均从不同的侧面反映了皱缩的程度, 但是由于研究方法不同, 需要解决的问题不同, 若用某一项指标去评价板材的皱缩特性, 全面地反应皱缩的性质、大小, 皱缩对板材使用性能的影响则不够全面准确。因此, 应首先研究皱缩的评价指标, 测量方法, 然后用这些指标去评价皱缩, 再对皱缩进行分类分等才算合理。

1 评价指标的确定及其测量方法的研究以内蒙古萨拉齐产大青杨为研究树种, 分别用硬基准, 软基准和110 ℃度试验法干燥50 mm厚的板材。试验结果表明, 110 ℃试验法干燥的板材其皱缩最为严重, 硬基准次之, 软基准最小。可见干燥温度对皱缩有很大影响。再以25 mm厚的板材进行对照试验, 发现50 mm厚板材的皱缩程度大于25 mm厚板材, 这其中的原因有细胞皱缩的叠加, 即板材越厚, 具备皱缩基本条件的细胞就多, 因此皱缩量大; 随着板材厚度增加, 水分移动的途径加长, 水分蒸发张力作用的时间加长, 因此皱缩加强。此次试验是对全株大青杨分不同横、纵向部位, 不同厚度进行干燥, 纵观所有发生皱缩的板材, 其皱缩特征如下:在同一干燥条件下, 不是所有的木材细胞都能发生皱缩, 而是具备了一定条件的细胞才能皱缩, 即皱缩具有选择性。就大青杨材而言, 在心边材交界材(移引材)处发生的皱缩最严重, 心材次之, 边材很少发生皱缩; 树干基部的木材比其它部位的木材容易发生皱缩; 早材比晚材容易发生。皱缩沿着纹理方向在心边材交界处呈沟状出现, 时伴有内裂, 或板材横截面呈不规则图形。笔者根据皱缩板材的断面结构将皱缩分为如下3类:一类为条沟型皱缩见图 1, 此类皱缩出现在心边材交界材上, 皱缩就发生在心边材交界处的移行材上, 即移行材细胞溃陷, 心材和边材细胞少溃陷; 二为内裂型皱缩, 此类皱缩除板材横截面不规则外, 还有内裂如图 2; 三为均匀型皱缩, 此类皱缩是由于板材中皱缩细胞分布不集中, 分散在木材当中见图 3。

|

图 1 条沟型皱缩 Fig. 1 Striping collapse |

|

图 2 内裂型皱缩 Fig. 2 Inner checking collapse |

|

图 3 均匀型皱缩 Fig. 3 Whole collapse |

根据上述3种皱缩类型, 结合前人研究结果, 为了定量地描述皱缩的程度, 选择下列3项指标去评价皱缩。

1.1 皱缩深度(H)板材横断面最大厚度与最小厚度之差。如图 1 A1-A0=H, 此项指标可直接反应皱缩板材的利用率。即若板材不发生皱缩, 则板材的利用厚度为A1, 若板材发生了皱缩, 则板材的利用厚度为A0, A1-A0就是因皱缩而浪费的木材。研究结果表明, 对于没有产生内裂的皱缩板材, 其强度无显著性降低(王喜明, 1996), 因此板材刨光后可以使用, 但若皱缩板材内部发生了内裂, 则皱缩板材的强度将显著降低, 刨光后的板材是否可以使用, 要视其用途。因此, 皱缩深度可以表示未产生内裂的板材的利用率。其测量方法是:将皱缩板材的端头截去150~200 mm, 测量截断处横断面的最大厚度与最小厚度, 其差即为皱缩深度。用此法测量实验过程中所产生的各种皱缩板材的皱缩特性, 总体上是未皱缩板材的皱缩深度几乎为零; 50 mm厚大青杨板材的最大皱缩深度为7.9 mm, 再加上厚度方向上(径切板)的干缩8.7 %×50=4.35 mm, 那么此块板材在厚度方向上的最大收缩量为12.25 mm, 刨光后, 此块板材的利用率仅有72.3 %。而未皱缩板材的体积收缩率为13.5 %, 利用率为86.5 %。可见皱缩板材损失浪费严重。

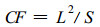

1.2 皱缩因子(CF)板材横断面周长与内裂周长和(L)的平方除以横断面减去内裂部分的面积(S)。

|

此项指标用于描述伴有内裂的板材的皱缩特性最为合理。其测量方法是将板材端头去掉150~200 mm长, 测量暴露断面的皱缩因子。在实际应用过程中, 由于要测量内裂的周长和面积, 一般的测量仪器很难准确测量。此次实验, 我们将板材的横断面投影到坐标纸上, 然后再在坐标纸上计算各项数据。测量结果表明。由于板材厚度和宽度不同, 皱缩因子不同, 本次实验用板材的宽度是100 mm, 厚度分别为25 mm和50 mm, 板材未干燥前的皱缩因子分别是25和18, 正常收缩后, 板材的皱缩因子为24.3和17.6(将此值作为基础皱缩因子)。因此我们在用皱缩因子评价板材的皱缩特性时, 具有同一规格的板材才可以比较。测量结果表明, 因皱缩材横断面积减小了, 周长增加了, 故皱缩因子增加了。如50 mm厚的一块板材皱缩深度为2.16 mm, 因产生了内裂, 其皱缩因子为47.76 %。可见对于皱缩了的板材, 在没有内裂的情况下, 皱缩深度越大, 皱缩因子越大。

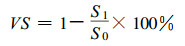

1.3 体积收缩率(VS)皱缩材的体积占原体积的百分率。

|

其中: S1为皱缩材的体积, S0为板材干燥前的体积。体积收缩率的测量同体积收缩系数。没有产生内裂的板材其意义与皱缩深度有相近之处, 反应木材干燥前后体积收缩的具体数据, 对未皱缩材和均匀皱缩材此项指标可以直接反应板材的利用率。但若皱缩材可测得皱缩深度, 此项指标便不能反应板材的实际利用率。可见此项指标对评价整个断面均匀皱缩的板材的皱缩特性很有意义。因为整个断面均匀皱缩的板材的皱缩深度是0, 皱缩因子小于基础皱缩因子。此时只能用体积收缩率去评价皱缩特性。若板材的体积收缩率大于标准体积收缩率(正常干缩), 那么此块板材肯定发生了皱缩。

上述3项指标可从不同角度去评价皱缩的特性, 由于3项指标的性质不同, 评价皱缩的侧重点不同, 因此在实际使用过程中应分别对待3项指数的轻重。对于不同皱缩类型可侧重使用某一项或某几项指标。如条沟型皱缩应着重使用皱缩深度去评价, 其他两项指标做为参考; 内裂型皱缩着重使用皱缩因子, 其他两项指数视情况, 如皱缩深度可能很突出, 皱缩面积也可能很大, 此时就用3项指标分别进行评价; 均匀型皱缩可着重使用体积收缩率, 此种类型的皱缩多有皱缩深度不大, 皱缩因子也不大的情况, 因此, 后两项指标只能做为参考, 不能作为主要评价指标。

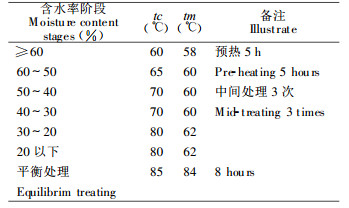

2 大青杨材皱缩特性及其评价为了合理准确地评价大青杨板材的皱缩特性, 我们选择相对较硬的干燥基准, 主观上让板材有一定程度的皱缩, 而且在试材选取时选择了心边混合材的弦切板和径切板, 使用相对较硬的室干燥基准和110 ℃恒温干燥基准。其中室干在自动温控干燥机中进行, 110 ℃干燥试验在恒温箱中进行, 室干干燥基准见表 1

|

|

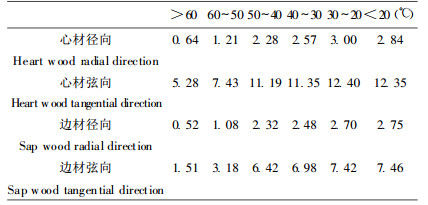

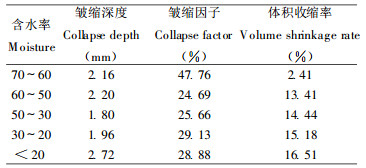

室干过程中, 我们测量了大青杨板材心材、边材的弦、径向干缩率, 结果见表 2 :表中可见无论在干燥的那一个阶段, 心材弦向的干缩均大于边材, 这与其他木材略有不同。而且木材是在含水率大于60 %的阶段就开始产生相对较大的收缩, 这种收缩主要是由于细胞的溃陷而产生的。并不是由于细胞壁的干缩而形成的。皱缩因子和体积收缩率随着含水率的变化见表 3。

|

|

|

|

表中可见, 在干燥初期板材端裂十分严重, 皱缩因子高达47.76 %, 随着干燥过程的不断进行, 部分端裂开始缩合, 横断面的CF下降, 但随着含水率的降低, 皱缩因子又在继续上升, 直至达到最终含水率, CF达c最大值。平衡处理后, CF得以减少, 皱缩在一定程度上得以恢复; VS在整个干燥过程中一直处于上升趋势, 最大达16.5 %, 皱缩深度在含水率30 %左右得以减少, 可能与中间处理有关, 因为中间处理可以使部分皱缩细胞得以恢复, 但最终的皱缩深度为2.72 mm。

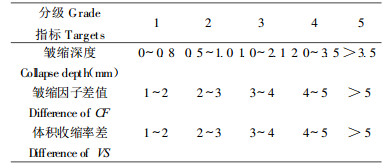

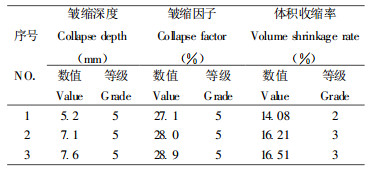

经过对多次试验的皱缩板材的皱缩特性的测量和分析, 对照国家标准GB6491-86《锯材干燥质量》, 结合实际生产需要, 我们将皱缩缺陷按照其评价指标进行了分等。其对照见表 4。

|

|

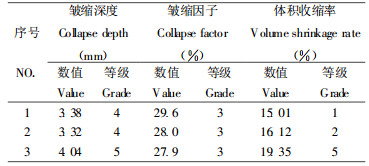

表中:皱缩因子差值为皱缩材的皱缩因子与基础皱缩因子的差; 体积收率差为皱缩材体积收缩率与正常干缩材的体积收缩率的差。根据以上分等表, 我们对室干大青杨材和在干燥温度为110 ℃, 相对湿度为50 %条件下干燥的大青杨材皱缩缺陷进行分级, 每次试验选取3块试验板, 结果见表 5和表 6。

|

|

|

|

表中可见, 50 mm厚板材的基础皱缩因子为17.6, 正常干缩材的体积收缩率为13.5 %。3块试材的皱缩深度和皱缩因子均达到了5级, 实际情况是板材均发生了严重的内裂, 且在心边材交界处有沟状皱缩。因此体积收缩率较小。3块板材皱缩较严重, 1、2都属均匀皱缩, 无内裂, 3为条沟状型皱缩。

表中:基本皱缩因子CF=24.3, 正常干缩材的体积收缩率为13.5 %。

3 结论用皱缩深度、皱缩因子、体积收缩率3项指标评价皱缩板材的皱缩特性各有侧重, 且互相联系。其中皱缩深度主要反应板材的沟状皱缩特性; 皱缩因子反应板材的内裂; 体积收缩率则反应板材的均匀皱缩。在实际使用过程中, 我们应首先将皱缩板材进行分类, 条沟型皱缩木材可用皱缩深度去评价其皱缩等级; 内裂型皱缩则利用皱缩因子去评价其皱缩等级; 均匀型皱缩则用体积收缩率去评价其皱缩等级, 其他指标均做参考。

王喜明. 1989. 山杨小径材干燥皱缩的初步研究. 林产工业: 4. |

王喜明, 等. 1996. 山杨小径材干燥特性的研究. 内蒙古林学院学报: 1. |

刘元. 1994. 木材干燥皱缩机理及其特性研究. 中南林学院学报: 5. |

寺尺真等.木材的人工干燥.新日本印刷株式会社, 1976

|

Jllic and Hillis. Predication of collapse in dried Eucalypt wood Holz forschung. 1985, 40

|

Innes T C. Collapse free pre-drying of Eucalyptus regnaus, F. muell Holz Roh und werkstoff. 1995, 53

|

Innes T C. Pre-drying of collapse prone wood free of surface and internal checking Holz Roh und werkstoff. 1996, 3

|

2000, Vol. 36

2000, Vol. 36