文章信息

- 李鹏, 陶毓博, 王逢瑚.

- Li Peng, Tao Yubo, Wang Fenghu

- 木质复合材用酚醛树脂胶黏剂固化过程的模拟方法

- Simulation Approach of Phenolic Resin Cure for Wood Composite Manufacturing

- 林业科学, 2009, 45(6): 173-176.

- Scientia Silvae Sinicae, 2009, 45(6): 173-176.

-

文章历史

- 收稿日期:2007-10-17

-

作者相关文章

制造木质复合材常用酚醛树脂胶黏剂,这种胶黏剂在一定的温度下固化,将组成木质复合材的原料胶合在一起。为了较准确地确定制造木质复合材的热压时间、优化热压工艺以及获得良好的胶接性能,充分了解该胶黏剂固化过程是必要的。已有的文献对于制造木质复合材用酚醛树脂胶黏剂的化学合成、性能和固化机制等已经做了大量的研究,但对于应用计算机模拟的方法研究该胶黏剂的固化过程很少。本文根据酚醛树脂胶黏剂体系固化模型,应用MATLAB软件模拟制造木质复合材时酚醛树脂胶黏剂固化过程,初步探讨了该种胶黏剂体系固化的计算机动态模拟问题,该方法和理论可以是实现木质复合材的虚拟制造技术较重要的基础组成部分,同时也为在教学与科研中理解这一复杂过程提供了一个新途径。

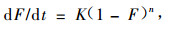

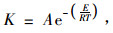

1 模型与模拟方法 1.1 木质复合材胶黏剂体系固化模型使用热压方法制造木质复合材的过程中,胶黏剂必须要发生固化。胶黏剂的固化度(也称固化指数)是衡量整个胶黏剂体系固化程度的重要参数。理论上认为,在热压开始的时候,胶黏剂的固化指数是0,热压结束时,胶黏剂的固化指数应该是1,胶黏剂达到完全固化。根据Scott(1989)、Kiran等(1994)、Zombori等(2003)和Dai等(2005)的研究成果,确定酚醛树脂胶黏剂固化度方程为公式(1),其中的K值可以用公式(2),即Arrhenius方程描述。将方程(2)代入(1)可得理想状态下的胶黏剂固化模型公式(3)。

|

(1) |

|

(2) |

|

(3) |

式中:dF/dt是固化速率;A为反应常数(s-1);E为活化能(J·mol-1);F为胶黏剂的固化指数(固化度);n为化学反应级数;T为反应温度(K);R为理想气体常数8.316 96(J·mol-1K-1)。

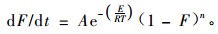

1.2 建立动态仿真模拟方法实现木质复合材用酚醛树脂胶黏剂体系固化的模拟,需要在MATLAB软件中建立一个动态仿真模拟器,如图 1所示。这个模拟器由时间发生器、函数模块、微分方程编辑器和图形输出模块组成,具体实现过程如下。

|

图 1 胶黏剂固化模拟器 Figure 1 Simulation block of resin cure |

1) 在动态仿真模拟器中使用微分方程编辑器模块(different equation editor,命令简写DEE),根据上文中确定的胶黏剂固化度方程(3),在编辑器模块中输入方程,同时设置好变量初值等相关参数。

2) 如果模拟固化过程中温度是随时间变化的,需要建立一个函数模块f(u),这个模块作为DEE的输入值,函数模块中的变量由时间发生器Time输入。当胶黏剂固化温度为常数时,这2个模块也可以省略。

3) 设置图形输出模块XY Graph,作为微分方程编辑器模块的输出部分,目的是设置输出图形的显示区域和仿真步长等。

4) 使用动态仿真模拟器菜单中的“Simulation"项,设置仿真参数,包括求解起始时间、终止时间和结果输出矩阵等。

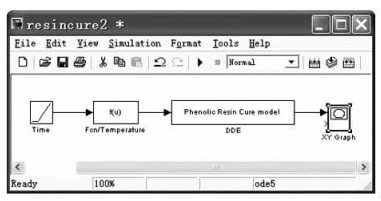

以上步骤完成后开始计算,系统自动弹出MATLAB图形对话框显示动态仿真图形,可以看到代表胶黏剂固化度的直线随着时间的变化,沿着X轴从0向1延伸。计算的结果同时以矩阵的形式存储在当前的MATLAB工作空间中。图 2所示的是在3种固定加热温度下(温度不变),使用该模拟方法得到的胶黏剂体系固化指数-时间的变化曲线。

|

图 2 3种温度下固化指数的变化曲线 Figure 2 Curve of cure index-time using three temperatures |

参照Ahmad(2000)、Sernk等(2000)和He等(2004)的研究,结合试验中测得的胶黏剂各项参数值,确定模拟器中酚醛树脂胶黏剂固化度数学模型的参数A=0.25 s-1,n=0. 587,E=39 423 J·mol-1,将模拟所得的结果与试验所得结果进行比较研究。

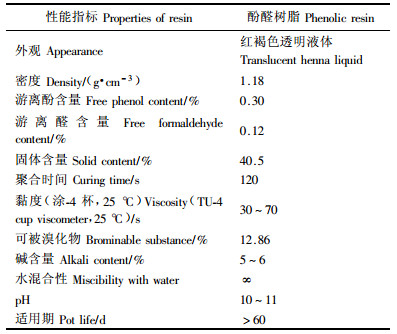

2.1 酚醛树脂热性能分析试验1) 试验材料与方法 酚醛树脂胶黏剂在实验室自制,其各项理化性能测试方法及技术指标主要参照中华人民共和国国家标准GB/T 14732-2006和GB/T 14074-2006。表 1中列出了所制备酚醛树脂胶黏剂的各项性能指标。

|

|

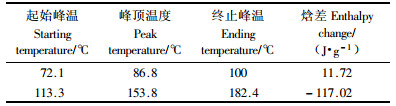

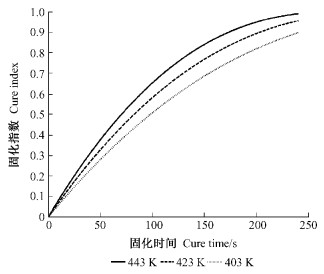

2) 试验方法 试验中采用热流式差式扫描量热仪(DSC)进行分析,升温速率为10 ℃·min-1,所得图谱如图 3所示。试验过程中酚醛树脂的热焓、峰温变化见表 2。

|

图 3 酚醛树脂DSC分析 Figure 3 DSC analysis of phenolic resin |

|

|

结合表 2中的数据和图 3可以看出,酚醛树脂胶在加热固化过程中,首先在86.8 ℃时出现一个明显的吸热峰,主要是由酚醛树脂中水分的蒸发而引起的,由于缩合过程产生少量的低分子物, 低分子物挥发吸热以及固化放热的共同作用, 使固化曲线峰形较平缓。

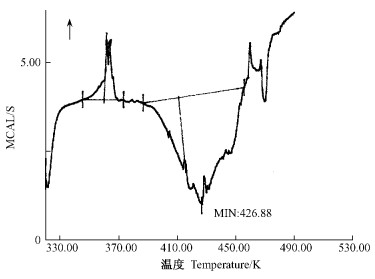

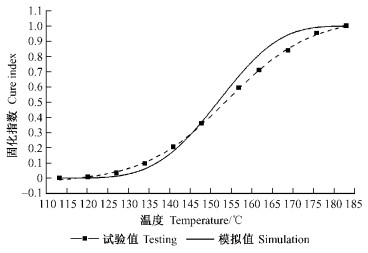

3) 结果与讨论 根据酚醛树脂树脂胶黏剂的固化反应总热焓ΔH0和公式F=ΔHT/ΔH0可求得各温度下酚醛树脂的固化度。ΔH0是树脂固化反应总热焓,ΔHT是指从起始温度至T温度时的焓差(热效应),将这种方法测得的固化度和模拟所得固化度绘制固化度与温度变化的曲线如图 4所示。从图 4可以看出,通过模拟所得胶黏剂固化度随温度变化的数据与试验所得数据基本相符,并且曲线中特征部位接近一致,这表明模拟方法具有一定的可靠性,可以用于模拟并参考解释酚醛树脂胶黏剂的固化行为。温度在整个模拟过程中是一个变量,因此得到的胶黏剂固化度变化曲线不是单一的指数型曲线。由图 4还可以得到,随着温度的升高,胶黏剂固化度逐渐增大,但在130~160 ℃之间,固化指数的变化速率明显增大,说明不同固化温度下胶黏剂的固化反应速度不同,酚醛树脂胶黏剂要达到182.4 ℃时基本固化完全,这与相关固化理论表述相一致。

|

图 4 酚醛树脂固化指数随温度变化曲线 Figure 4 Curve of resin cure index vs. temperature variation |

1) 试件制备和内结合强度测量试验 杨木刨花含水率:≤2%;刨花施胶:采用气压(0.4 MPa)喷胶方法,在实验室的拌胶机内进行;施胶后的刨花采用手工铺装;预压压力:1.5 MPa,时间1 min;施胶量:9%;防水剂:石蜡乳液,实验室自制;施蜡量:0.6%;预定密度:0.7 g·cm-3;刨花板厚度:12 mm;固化促进剂:丁酸乙脂;施加量:按胶黏剂固体含量的10%添加;热压温度:180 ℃;热压时间:40 s·mm-1。

根据以上试验条件分别按照热压时间为20,25,30,和35 s·mm-1制备刨花板试件。按德国室外用刨花板标准DIN 68763 V100对刨花板物理力学性能指标中的内结合强度(IB)进行检验。

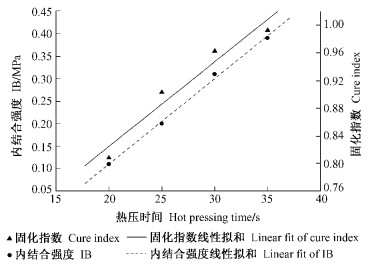

2) 胶黏剂固化度模拟 使用图 1所示胶黏剂固化模拟器,热压温度和时间参数如上所述,进行模拟后分别求得不同热压时间下的胶黏剂固化度。将试验所得内结合强度结果与模拟胶黏剂固化度结果绘制图形如图 5所示。

|

图 5 不同热压时间条件下内结合强度和胶黏剂固化度变化曲线 Figure 5 Curve of cure index and panel IB using different hot pressing time |

3) 结果与讨论 由于试验中不能直接测量热压过程中胶黏剂的固化程度,因此使用板材内结合强度这一力学指标间接表征胶黏剂的固化程度。从模拟的结果和试验的结果可以看出,随着热压时间的延长,模拟所得的胶黏剂的固化指数逐渐增大并接近于1,试验所得的板材内结合强度也逐渐增大,通过线性拟和分析可以得出,二者的变化趋势一致,表明可以用胶黏剂的固化程度作为衡量板材性能的一个指标。

3 结论通过以上研究可以得出,应用MATLAB软件中的动态仿真模拟功能,将各种计算模拟模块组合后,能够初步完成木质复合材用酚醛树脂胶黏剂固化的模拟问题,从试验结果和模拟结果的比较可以得出,该种方法具有一定的有效性。这项研究为探索木质复合材热压过程中胶黏剂固化过程提供一个新的方法,同时也可用于指导确定木质复合材制造工艺。

Ahmad M. 2000. Cure Characteristics of Phenol Formaldehyde Resin. Unpublished Report. Dept. of Wood Science and Forest Products, VPI & SU, Blacksburg, Virginia.

|

Dai C, Yu C. 2005. Heat and mass transfer in wood composite panels during hot pressing: Part1. a physical-mathematical model. Wood and Fiber Sci, 37(2): 242-257. |

He G, Riedl B. 2004. Curing kinetics of phenol formaldehyde resin and wood-resin interactions in the presence of wood substrates. Wood Sci Technol, 38: 69-81. DOI:10.1007/s00226-003-0221-5 |

Kiran E, Iyer R. 1994. Cure behavior of paper-phenolic composite systems: kinetic modeling. Applied Polymer Science, 51: 353-364. DOI:10.1002/app.1994.070510218 |

Scott E P. 1989. Estimation of the thermal and kinetic properties associated with carbon/epoxy composite materials during curing. PhD Dissertation Michigan State University USA.

|

Sernek M, Kamke F A, Sernek I M. 2000. Influence of temperature and time on the curing of UF adhesive. Wood Adhesive 2000 Extended Abstracts, Forest Products Society, Madison, WI, USA.

|

Zombori B G, Kamke F A, Watson L T. 2003. Simulation of the internal conditions during the hot-pressing process. Wood and Fiber Sci, 35(1): 2-23. |

2009, Vol. 45

2009, Vol. 45