文章信息

- 朱晓冬, 曹军, 王逢瑚, 孙建平.

- Zhu Xiaodong, Cao Jun, Wang Fenghu, Sun Jianping

- 基于振动模态分析的落叶松节子定位的无损检测

- Location Nondestructive Testing of Knot of Larch Lumber with Vibration Modal Analysis

- 林业科学, 2009, 45(5): 169-172.

- Scientia Silvae Sinicae, 2009, 45(5): 169-172.

-

文章历史

- 收稿日期:2008-02-03

-

作者相关文章

木材作为结构材使用时,节子的存在影响木材的强度,降低了木材的利用价值。为了节约木材,提高木材的使用率,人们一直在研究木材缺陷无损检测的方法。Beall(2000)首次使用表面传感器研究人造板的力学性能和内部缺陷,收到良好效果。日本学者小玉泰羲(2000)用连续小波变换分析处理利用敲击木材所获得的声信号,对气干木材的节子缺陷进行检测,研究发现,当木材含有节子缺陷时,声信号的共振频率降低、声信号共振的持续时间缩短。小玉泰羲等(2001)又利用小波变换研究了声信号的共振频率与弹性模量和木材节子尺寸之间的定量关系。Machado等(2004)利用声-超声扫描技术对松木节子的自动检测进行了研究。这些研究主要是利用木材振动频率的变化进行缺陷无损检测(Pellerin et al., 2002;Ross et al., 2005),虽然木材振动频率容易获得,但是由于木材是天然高分子材料,木材本身材性就有一定的差异,不能仅仅从频率的变化判断木材是否有缺陷产生。

结构动态特性是结构的固有特性,从整体上能较敏感地反映结构参数的变化。大量的理论推导和试验事实都证明了振动模态分析可以获得结构状态的本质信息(袁慎芳等,2001;董聪等,2001;洪明等,2003;万小朋等,2005;庄小燕,2005;王逢瑚等,2006;孙建平等,2006)。木材缺陷的产生必然引起木材结构物理参数的变化,进而引起模态参数的变化,通过振动模态分析便可以获得结构模态参数的变化。利用木材产生缺陷后模态参数的改变来反映木材缺陷的特征,可进行木材缺陷无损检测。本文以落叶松木材为研究对象,研究了木材节子对木材振动模态参数的影响,进而对木材节子的位置进行判断。

1 材料与方法 1.1 试验材料本试验所用试件为兴安落叶松(Larix gmelinii)气干材,采自黑龙江省朗乡林业局, 数量为64个,尺寸为300 mm×20 mm×20 mm(长×宽×厚),试件的顺纹方向为长度方向。选取圆形节子,大小用节径比率(%)表示,本文中选择的都是节径比率为50%左右的节子,选择有节子的试件和相邻的无节子试件进行对比研究。在节子位置的无损检测研究中,把长度为300 mm的试件等分为3个单元,每个单元长为100 mm。选择节径比率大小相同,但是位置不同的试件进行试验,把靠近敲击点的节子定为右端节子,把同一试件在水平面上旋转180°后成为节子在左端的试件,节子在试件中部定为中间节子。试件放入恒温恒湿室(20 ℃,65%相对湿度)平衡处理,1个月后备用。

1.2 试验方法如图 1所示,在弯曲振动的节点处(0.224L)用细绳将试件吊起。用力锤敲击试件的一端使其产生振动,另一端用日本产AD-3452型材料自然频率测试系统(FFT分析仪)进行振动信号的采集和分析,求出振动响应信号的频谱,本试验中采样频率为10 kHz,采样点为2 048个。

|

图 1 信号采集方法 Figure 1 Signal collection method |

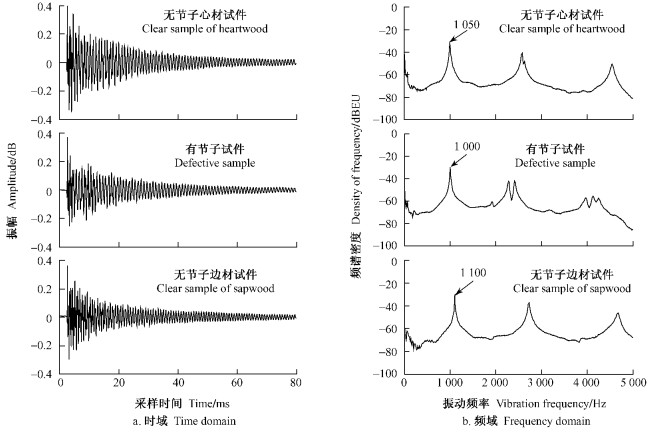

当木材有节子等缺陷存在时,其共振频率会降低(小玉泰羲,2000)。但是由于木材本身的材性差异,同一树种心材和边材的共振频率是不同的,不能仅仅从共振频率的变化判断木材是否产生节子。在本研究中,选择相邻的无节子心材和边材与有节子试件进行对比。无节子心材试件、无节子边材试件和有节子试件信号的时域和频域波形如图 2所示。对采集到的振动信号进行FFT变换,把时域信号转换到频域进行分析,比较无节子试件和有节子试件信号的频谱特点和主要频率成分,如图 2b所示,从图中可以看出有节子试件的基频比无节子试件的基频小。但是由于木质材料心边材本身的变异性很大,相邻的2个试件由于心边材材性的差异也会造成基本频率的降低。这样通过基本振动频率的降低,只能判断出试件弹性模量的变化,可以进行分等,但是不能判断出振动频率的变化是由于心边材的材性变化还是由于试件存在节子而造成的。

|

图 2 信号的时域和频域信号 Figure 2 Time and frequency domain of signals |

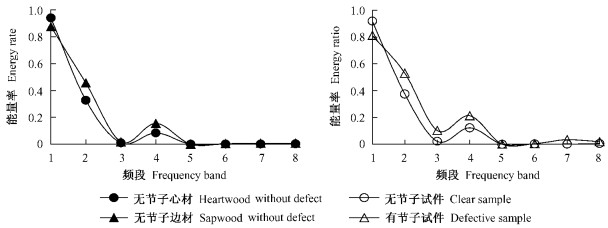

假如木材存在节子,则其响应信号的某段频率一定会发生变化,这样按照小波包分解的信号不同频段的能量一定也会发生变化,因此可以将小波包能量的变化视为木材产生缺陷的依据。本文对试验中信号进行3层Daubechies小波包分解,试验中信号的采样频率为10 kHz,把信号经过小波包3层分解,所以j=3,小波包分解的频带宽度Δf=10 000/24=625 Hz。分析频率=10 000/2=5 kHz,所以信号别分解到[0,5 kHz]内划分8(23)个等带宽的频段,即[0,625Hz],[625 Hz,1.25 kHz],[1.25 kHz,1.875 kHz],[1.875kHz,2.5 kHz],[2.5kHz,3.125kHz],[3.125kHz,3.75 kHz]、[3.75 kHz,4.375 kHz],[4.375 kHz,5 kHz]。可以根据信号的特征,在这8个频段内研究信号。信号的a30,a31,a32,a33为信号的逼近分量,d30,d31,d32,d33为信号的细节分量。

图 3a为相邻的无节子边材试件和心材试件经过3层Daubechies小波包分解后在各个频段的能量率(信号在各个频段的能量占整个信号能量的比率,%),从图中可以看到,无节子边材和无节子心材的振动信号在高频部分几乎没有差别。图 3b为无节子试件和缺陷试件信号的3层小波包分解各层的平均能量率对比,从图中可以看出在低频分量中,第一频段有节子试件的能量率要比无节子试件的能量率低,其他频段有节子试件的能量率反而要比无节子试件的能量率要高,这是因为试件的基本共振频率(基频)正好在第一频段[0,625 Hz]内,当试件含有缺陷时,其基频会下降,在高频部分会有冲击成分,造成高频部分的突变。但是在低频频段,不能确定这种变化是由心边材材性本身影响的还是由于节子造成的。

|

图 3 小波包分解后各层的能量率 Figure 3 Energy ratio of signals decomposed by three-level wavelet packet |

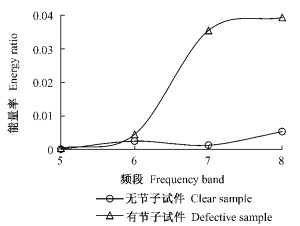

图 4为无节子试件和有节子试件小波包分解后高频部分的能量率。在高频分量的4个频段中,第5,6频段相差不大,但是在第7,8频段,有节子试件振动信号的能量分量有突变产生,有节子试件信号的能量率要比无节子试件的能量率高,如果是由于心边材材性差异的影响,在高频部分就不会产生突变,在高频的分量就很小。这样根据试件信号经过小波包分解后,在高频部分的突变就可以判断出试件是有节子的。

|

图 4 无节子试件和有节子试件信号小波包分解后高频部分的能量率 Figure 4 High frequency energy ratio of signals decomposed by three-level wavelet packet |

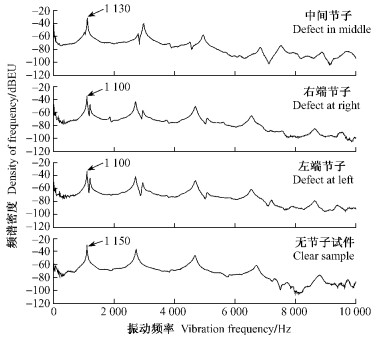

木材节子位置的不同对木材振动模态参数的影响是不同的。分析节子程度相同,但是节子位置分别位于试件左端、中部和右端的信号频谱密度特点,找出不同信号的频谱特性和信号的主要频率成分,就可以对木材节子的位置进行判断。图 5为没有节子、左端有节子、右端有节子和中部有节子4种类型信号的频域图,从图中可以看到,4种信号在前几阶的频谱都比较明显,有节子试件和无节子试件相比,共振频率都有下降。在这3个节子位置,相同节子缺陷程度的频域图变化不大,特别是在位置1和3这2个对称位置上,频域图形几乎是一样的。这样,单靠频率的变化就不足以对结构的损伤检测提供充足的信息,不能从频域图上判断出试件节子的位置。由于节子位置不同,同样程度的节子会对不同阶的频率改变产生不同程度的影响,一些位置的节子对某些低频成分的影响大些,另一些位置的节子则对某些高频成分的影响大些,还有一些位置的节子及其组合,对结构某些特定频率的改变影响不大,因此直接根据频率改变判定节子位置是不可靠的。

|

图 5 试件振动信号的频域 Figure 5 Frequency domain of signal |

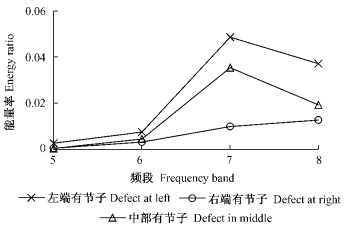

对左端、中部、右端有节子试件的振动信号进行小波变换和小波包分解,把振动信号分解到8个不同的频率段。图 6为小波包分解后高频部分能量分量的示意图。从图中可知,在高频的4个频段中,3个不同位置节子的试件在第5和第6个频段相差不大,但是在第7和第8频段能量有差异。在第7和第8频段,左端有节子的试件信号的能量率最大,右端有节子试件信号的能量率最小,这样根据试件振动信号在高频部分的分量就可以初步判断节子的位置。

|

图 6 小波包分解后高频部分的能量率 Figure 6 High frequency energy ratio of signals decomposed by three-level wavelet packet |

1) 木材存在节子后,振动信号的小波包能量分布会发生变化,有节子试件振动信号的小波能量高频分量要大于无节子试件振动信号的小波能量高频分量,这一变化可以判定木材存在节子。

2) 相同节子缺陷程度、不同节子位置试件振动信号的小波能量高频分量是不同的。同一试件,当节子靠近敲击端时信号的小波能量高频能量率最大,当节子远离敲击端时信号的能量率最小,可以根据木材试件振动信号的小波高频能量率判断节子的位置。

3) 本文所研究的振动信号都是在理想的实验室条件下采集的。在木材和人造板实际生产过程会有许多噪声信号的干扰,并且木材还存在多个节子的情况,这时木材振动模态的信号会更加复杂,这些还需要今后进一步研究。

董聪, 郭晓华. 2001. 结构系统故障诊断的理论与方法. 强度与环境: 1-16. |

洪明, 陈浩然. 2003. 含分层损伤复合材料层合板胶接振动特性影响. 大连理工大学学报, 43(1): 21-26. DOI:10.3969/j.issn.1008-407X.2003.01.005 |

孙建平, 王逢瑚, 朱晓冬. 2006. 动态载荷下基于声发射技术的杨木破坏过程检测. 林业科学, 42(9): 89-93. |

王逢瑚, 朱晓冬, 孙建平. 2006. 小波分析在中密度纤维板无损检测中的应用. 林业科学, 42(10): 91-95. |

万小朋, 施晓良, 赵美英, 等. 2005. 模态应变能在复合材料机翼结构损伤检测中的应用. 机械强度, 27(5): 691-695. DOI:10.3321/j.issn:1001-9669.2005.05.027 |

袁慎芳, 陶宝祺. 2001. 应用小波分析及主动监测技术的复合材料损伤监测. 材料工程, (2): 43-46. DOI:10.3969/j.issn.1001-4381.2001.02.013 |

庄小燕. 2005. 基于频率和阻尼分析的含分层损伤复合材料层合板的损伤诊断. 复合材料学报, 22(6): 150-154. DOI:10.3321/j.issn:1000-3851.2005.06.027 |

小玉泰羲. 2000. ゥェ-フレット解析にょゐ为木材の性能評價.第1□. 木材学会□, 47(3): 197-202. |

小玉泰羲, 章忠, 川点洋昭. 2001. イェ-フレット解析にょゐ木材の性能評價.第2報. 木材学会□, 47(6): 473-478. |

Beall F C. 2000. Subsurface Sensing of Properties and Defects in Wood and Wood products. Subsurface Sensing Technologies and Applications, 1(2): 181-204. DOI:10.1023/A:1010135009428 |

Pellerin R F, Ross R J. 2002. Nondestructive Evaluation of Wood. Forest Products Society, Madison, WI.

|

Ross R J, Zerbe J I, Wang X. 2005. Stress wave nondestructive evaluation of Douglas-fir peeler cores. Forest Products Journal, 55(3): 90-94. |

Machado J S, Sardinha R A, Cruz H P. 2004. Feasibility of automatic detection of knots in maritime pine timber by acousto-ultrasonic scanning. Wood Sci Technol, (38): 277-284. |

2009, Vol. 45

2009, Vol. 45