文章信息

- 符韵林, 赵广杰.

- Fu Yunlin, Zhao Guangjie

- 二氧化硅/木材复合材料的动态黏弹性

- Dynamic Viscoelastic Properties of Silicon Dioxide/Wood Composite

- 林业科学, 2009, 45(3): 101-104.

- Scientia Silvae Sinicae, 2009, 45(3): 101-104.

-

文章历史

- 收稿日期:2007-12-14

-

作者相关文章

2. 广西大学林学院 南宁 530004;

3. 北京林业大学材料科学与技术学院 北京 100083

2. Forestry College, Guangxi University Nanning 530004;

3. School of Material Science and Technology, Beijing Forestry University Beijing 100083

木材/无机复合材料是木材科学领域研究的热点,木材本身存在着一些固有缺陷,国内外广大研究者都力图通过各种方法制备性能优良的木材/无机复合材料,以改良木材的材性。在制备该复合材料的众多方法当中,溶胶-凝胶法是重要方法之一,其制备的复合材料保留了木材的多孔性,提高了木材强度,改善了木材性能。国内外许多学者进行了该方面的研究,以Saka等为代表的国外研究者(Saka et al., 1992;1993;1996;Ogiso et al., 1993;1994;Miyafuji et al., 1996;1997;1998;Fumie et al., 1998),以王西成等(1996;1998;2000)、廖秋霞等(2001)、陈志林(2003)、邱坚等(2005)为代表的国内研究者,利用溶胶-凝胶法制备了二氧化硅/木材复合材料,并研究了其尺寸稳定性、热降解性、力学性质、阻燃性、抗微生物分解能力等;但关于二氧化硅/木材复合材料的动态黏弹性研究未见有报道。黏弹性是高分子材料的重要特性,能灵敏地反映出材料结构、分子运动情况,通过研究二氧化硅/木材复合材料的动态黏弹性,能反映出二氧化硅与木材两者间产生的结合情况,反映出纤维素分子链上的伯醇羟基是否参与缩聚反应,揭示二氧化硅与木材的结合方式,从而了解二氧化硅/木材复合材料的黏弹性质。

1 材料与方法 1.1 试验材料选用的试材为杉木(Cunninghamia lanceolata)边材,采于福建。试样尺寸大小为1.6 mm(R)×8 mm(T)×40mm(L)。

1.2 试验方法材料制备方法见文献(符韵林等,2006)。动态热机械分析(DMA)采用NETZSCH公司制造的DMA 242 (dynamic mechanical analysis)型动态热机械分析仪,测定不同温度下二氧化硅/木材复合材料的动态黏弹性,测定的参数有贮存模量、损耗模量、力学损耗角正切等。选用的测量模式为单悬臂(single cantilever),跨距:16 mm,预升温速率:2℃·min-1,平衡时间:30 min,升温速率:1 ℃·min-1,频率:10 Hz,温度范围:-150~150 ℃,比例因子:0,振幅:50 μm,载荷:4 N,静态力:0。

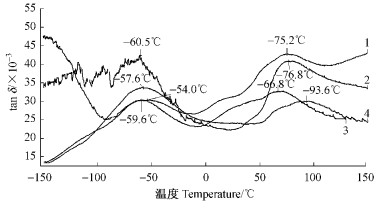

2 结果与分析 2.1 直接溶胶-凝胶法制备的二氧化硅/木材复合材料从图 1可见,从低温到高温,观察到γ,β,α 3个不同的松弛过程。γ松弛过程只有未处理材(增重率为0)及增重率为5.10%的二氧化硅/木材复合材料可见,出现在-150 ℃附近,根据Sugiyama等(1995;1998)的研究结果,该松弛过程是由于木材无定形区域中伯醇羟基的回转取向运动引起的。增重率为12.63%及28.00%的二氧化硅/木材复合材料没有观察到γ松弛过程,这是因为溶胶-凝胶法制备的二氧化硅/木材复合材料,木材无定形区域中的伯醇羟基与正硅酸乙酯(TEOS)的水解产物发生了缩聚反应;另一方面,二氧化硅生成于木材细胞壁无定形区域中,使伯醇羟基的运动受到阻碍,随着增重率增加,与TEOS的水解产物发生缩聚反应的伯醇羟基数量增加,自由运动的伯醇羟基数量减小,生成的二氧化硅增加,阻碍了未参与反应的伯醇羟基的运动,所以由伯醇羟基引起的松弛减小,观察不到γ松弛峰。在温度为-50 ℃左右出现了β松弛过程,Sugiyama等(1995;1998)认为β松弛过程是由于木材吸着水运动引起的,因为其在绝干的木材试样中没有观察到β松弛过程。试样测定前为绝干,但是在安装试样的过程中及温度降到起始点以后重新把炉子降下,再次拧紧试样,这2个操作过程中导致了试样吸水,所以观察到木材吸着水引起的β松弛过程。未处理材β松弛的损耗模量、损耗角正切较大,而溶胶-凝胶法制备的二氧化硅/木材复合材料,β松弛的损耗模量减小(增重率为5.10%除外)、损耗角正切却增大。在温度为60~90 ℃之间,观察到未处理材及不同增重率的二氧化硅/木材复合材料的α松弛过程,该松弛过程是由于非结晶区域主链的微布朗运动引起(Morooka et al., 1983;1986;Sugiyama et al., 1995;1998)。根据温度谱求出不同增重率的二氧化硅/木材复合材料α松弛过程的起始温度与转变温度:增重率为0的未处理材的α松弛过程的转变温度为75.2 ℃;增重率为5.10%的α松弛过程的起始点温度53.8 ℃,转变温度为76.8 ℃;增重率为12.63%的α松弛过程的起始点温度为47.3 ℃,转变温度为66.8 ℃;增重率为28.00%的α松弛过程的起始点温度为52.2 ℃,转变温度为93.6 ℃。可见,α松弛过程的转变温度随着增重率的增加而增大。二氧化硅/木材复合材料的α松弛过程的转变温度比未处理材高(增重率为16.13%除外),且随着增重率增加,其松弛过程转变温度增大,这说明木材无定形区域中的内部结合力增强,即分子间的作用力加强,分子不易产生松弛运动。随着增重率增加,生成的二氧化硅增加,与无定形区域中分子链结合的能力加强,内部结合力增加,所以松弛减小,损耗角正切减小。α松弛过程的松弛峰的峰值减小,增重率为0,5.10%,12.63%和28.00%的α松弛过程的损耗角正切值分别为0.043,0.041,0.033和0.03。

|

图 1 直接溶胶-凝胶法制备不同增重率的二氧化硅/木材复合材料的力学损耗角正切随温度变化曲线 Figure 1 Temperature dependence of loss tangent for silicon dioxide/wood composite with different WPG by sol-gel 1.WPG 0;2.WPG 5.10%;3.WPG 28.00%;4.WPG 12.63%. |

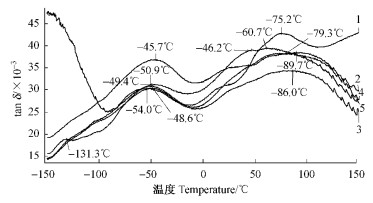

从图 2可见,未处理材观察到γ,β,α3个不同的松弛过程,二氧化硅/木材复合材料观察到β,α 2个松弛过程。γ,β松弛过程分别是由木材无定形区域中的伯醇羟基及木材吸着水引起,加硅烷偶联剂法制备的二氧化硅/木材复合材料未观察到γ松弛过程,表明加硅烷偶联剂法制备的二氧化硅/木材复合材料,木材无定形区域中的伯醇羟基与TEOS的水解产物发生缩聚反应,伯醇羟基数量大大减小;另一方面,二氧化硅生成于木材细胞壁无定形区域中,使得伯醇羟基的运动受到阻碍,因此,伯醇羟基引起的γ松弛过程减小或消失。未处理材与各种不同增重率的二氧化硅/木材复合材料的β松弛过程相似,β松弛过程的转变温度及松弛峰的大小基本相等(只有增重率为6.61%的稍向高温领域方向移动,松弛峰值稍大)。根据温度谱求出增重率为6.61%,8.08%和10.58%的α松弛过程的起始温度分别为44.9,41.0和32.2 ℃。可见,随着增重率的增加,α松弛过程的起始温度向低温方向移动,这是因为加硅烷偶联剂制备的二氧化硅/木材复合材料,硅烷偶联剂是具有多个碳原子的直线型分子链有机物,柔顺性较好,所以其在力的作用下容易产生运动,造成其微布朗运动向低温方向移动,随着增重率的增加,介入木材中的硅烷偶联剂的数量增加,所以随着增重率的增加,其微布朗运动的起始点向低温方向移动。增重率为20.69%的二氧化硅/木材复合材料,观察到更多的松弛过程,在-131.3 ℃出现了一个松弛过程,在此称为γ′松弛过程,是由未参与缩聚反应的硅烷偶联剂上的羟基引起。在较高温度领域,观察到α松弛过程,α松弛过程的起始点温度为50.3 ℃,松弛过程转变温度为60.7 ℃。同时,在α松弛过程的温度区域附近,观察到一个α′松弛过程,它的起始点温度为-1.5 ℃,松弛过程转变温度为46.2 ℃。硅烷偶联剂介入木材细胞无定形区域后,一端与木材的伯醇羟基发生缩聚反应(符韵林等,2006),因此认为α松弛过程是由于分子链的微布朗运动的结果;而α′松弛过程由与木材分子链相连接的硅烷偶联剂为主的侧链的运动引起。

|

图 2 加硅烷偶联剂法制备不同增重率的二氧化硅/木材复合材料的力学损耗角正切随温度变化曲线 Figure 2 Temperature dependence of loss tangent for silicon dioxide/wood composite with different WPG by SCA-sol-gel 1.WPG 0;2.WPG 6.61%;3.WPG 8.08%;4.WPG 10.58%;5.WPG 20.69%. |

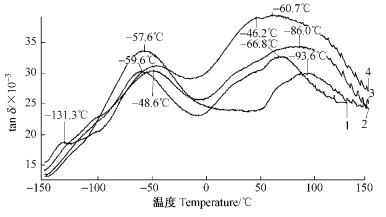

从图 3可见,2种方法制备的材料均可以观察到β,α引起的松弛峰,增重率为12.63%的直接溶胶-凝胶法制备的与增重率为8.08%的加硅烷偶联剂法制备的二氧化硅/木材复合材料,它的预处理方式相同,预处理材的含水率相同,但其经不同的化学处理方法制备的二氧化硅/木材复合材料其松弛峰值大小不同,松弛过程的转变温度也不同,加硅烷偶联剂增重率为8.08%与直接溶胶凝胶法增重率为12.63%的二氧化硅/木材复合材料的α松弛过程转变温度分别为86.0,66.8 ℃;而加硅烷偶联剂增重率为8.08%与直接溶胶凝胶法增重率为12.63%的二氧化硅/木材复合材料的α松弛过程的损耗角正切值分别为0.030,0.033。可见,加硅烷偶联法制备的α松弛过程的转变温度较大,而力学损耗角正切较小。

|

图 3 直接溶胶-凝胶法与硅烷偶联剂法制备的二氧化硅/木材复合材料力学损耗角正切比较 Figure 3 Compare of loss tangent between silicon dioxide/wood composite by sol-gel and one by SCA-sol-gel 1.WPG 12.63% by sol-gel; 2.WPG 28.00% by sol-gel; 3.WPG 8.08% by SCA-sol-gel; 4.WPG 20.69% by SCA-sol-gel. |

直接溶胶-凝胶法增重率为28.00%与加硅烷偶联剂法增重率20.69%的二氧化硅/木材复合材料,它的预处理方式相同,预处理材的含水率相同,但由其经不同的化学处理方法制备的二氧化硅/木材复合材料,其松弛峰值大小及松弛过程的转变温度不相同,加硅烷偶联剂增重率为20.69%与直接溶胶凝胶法增重率为28.00%的α松弛过程转变温度分别为60.9,93.6 ℃;加硅烷偶联剂增重率为20.69%与直接溶胶凝胶法增重率为28.00%的α松弛过程的损耗角正切值分别为0.039,0.030。可见,加硅烷偶联剂制备的α松弛过程的转变温度较低,而力学损耗角正切值较大。

因此,增重率较小时,加硅烷偶联剂法制备的α松弛过程的转变温度较大,而力学损耗较小,有利于材料性能的稳定;而当增重率达到一定的程度时,加硅烷偶联剂制备的α松弛过程的转变温度较低,力学损耗较大。

3 结论1) 未处理材观察到γ,β,α 3个不同的松弛过程,直接溶胶-凝胶法制备的二氧化硅/木材复合材料,观察到β,α 2个不同的松弛过程。二氧化硅/木材复合材料,随着增重率的增加,α松弛过程的转变温度向高温方向移动,增重率为0,5.10%和28.00%的α松弛过程的转变温度分别为75.2,76.8和93.6 ℃;α松弛峰的峰值减小,增重率为0,5.10%,12.63%和28.00%的α松弛过程的损耗角正切值分别为0.043,0.041,0.033和0.03。

2) 加硅烷偶联剂法制备的二氧化硅/木材复合材料观察到β,α松弛过程,随着增重率的增加,α松弛过程的起始温度向低温方向移动,增重率为6.61%,8.08%和10.58%的α松弛过程的起始温度分别为44.9,41.0和32.2 ℃。

3) 预处理材含水率相同但经2种不同方法制备的二氧化硅/木材复合材料α松弛过程不同,加硅烷偶联剂增重率为8.08%与直接溶胶凝胶法增重率为12.63%的α松弛过程的损耗角正切值分别为0.030,0.033。加硅烷偶联法制备的α松弛过程的转变温度较大,而力学损耗较小。而在增重率较大时,加硅烷偶联剂法制备的α松弛过程的转变温度较低,而力学损耗较大,加硅烷偶联剂增重率为20.69%与直接溶胶凝胶法增重率为28.00%的α松弛过程转变温度分别为60.9,93.6 ℃;加硅烷偶联剂增重率为20.69%与直接溶胶凝胶法增重率为28.00%的α松弛过程的损耗角正切值分别为0.039,0.030。

陈志林. 2003. 陶瓷化复合木材复合方法与性能的基础性研究. 北京: 北京工业大学出版社.

|

符韵林, 赵广杰, 全寿京. 2006. 二氧化硅/木材复合材料的微观结构与物理性能. 复合材料学报, 23(4): 52-59. DOI:10.3321/j.issn:1000-3851.2006.04.010 |

廖秋霞, 卢灿辉, 许晨. 2001. 原位溶胶-凝胶制备木材-PMMA-SiO2复合材料及其显微结构. 福建化工: 21-23. |

邱坚, 李坚. 2005. 超临界干燥制备木材-SiO2气凝胶复合材料及其纳米结构. 东北林业大学学报, 33(3): 3-4. DOI:10.3969/j.issn.1000-5382.2005.03.002 |

王西成, 程之强, 莫小洪, 等. 1998. 木材/二氧化硅原位复合材料的界面研究. 材料工程, (5): 16-18. |

王西成, 史淑兰, 程之强, 等. 2000. (Si-, AI-)陶瓷化木材的化学方法. 材料研究学报, 14(1): 51-55. DOI:10.3321/j.issn:1005-3093.2000.01.009 |

王西成, 田杰. 1996. 陶瓷化木材的复合机理. 材料研究学报, 10(4): 435-439. |

Fumie T, Saka S, Yamamoto A, et al. 1998. Antimicrobial TMSAH-added wood-inorganic composites prepared by the sol-gel process. Holzforschung, (52): 365-370. |

Miyafuji H, Saka S, Yamamoto A. 1998. SiO2-P2O5-B2O3 wood-inorganic composite prepared by metal alkoxide oligomers and their fire-resisting properties. Holzforschung, (52): 410-416. |

Miyafuji H, Saka S. 1997. Fire-resisting properties in several TiO2 wood-inorganic composites and their topochemistry. Wood Science and Technology, 31(6): 449-455. |

Miyafuji H, Saka S. 1996. Wood-inorganic composites prepared by the sol-gel processing Ⅴ. Five-resisting properties of the SiO2-P2O5-B2O3 wood-inorganic composites. Mokuzai Gakkaishi, 42(1): 74-80. |

Morooka T, Norimoto M., Yamada T, et al. 1986. Viscoelastic properties of (cellulose oligo-oxymethylene ether) acylates Ⅱ. Wood Research, 72: 12-26. |

Morooka T, Norimoto M, Yamada T, et al. 1983. Viscoelastic properties of cellulose acylates. Wood Research, 69: 61-70. |

Ogiso K, Saka S. 1993. Wood-inorganic composite prepared by sol-gel processing Ⅱ. Effects of ultrasonic treatments on preparation of wood-inorganic composite. Mokuzai Gakkaishi, 39(3): 301-307. |

Ogiso K, Saka S. 1994. Wood-inorganic composite prepared by sol-gel processing Ⅳ. Effects of chemical bonds between wood and inorganic substances on property enhancement. Mokuzai Gakkaishi, 40(10): 1100-1106. |

Saka S, Sesaki M, Tanahashi M. 1992. Wood-inorganic composite prepared by sol-gel processing Ⅰ. Wood-inorganic composite with porous structure. Mokuzai Gakkaishi, 38(11): 1043-1049. |

Saka S, Yakake Y. 1993. Wood-inorganic composite prepared by sol-gel processing Ⅲ. Chemically-modified wood-inorganic composite. Mokuzai Gakkaishi, 39(3): 308-314. |

Saka S, Tanno F. 1996. Wood-inorganic composites prepared by sol-gel processing Ⅳ. Effects of a property-enhancer on fire-resistance in and wood-inorganic composites. Mokuzai Gakkaishi, 42(1): 81-86. |

Sugiyama M, Obataya E, Normoto M. 1998. Viscoelastic properties of the matrix substance of chemically treated wood. Journal of Materials Science, (33): 3505-3510. |

Sugiyama M, Obataya E, Normoto M. 1995. Viscoelastic relaxation of chemically treated wood. Wood Research, 82: 31-33. |

2009, Vol. 45

2009, Vol. 45