文章信息

- 王伟宏, 王清文, 张征明.

- Wang Weihong, Wang Qingwen, Zhang Zhengming

- 稻壳/聚乙烯复合材的自然老化与紫外光加速老化

- Natural Weathering and Accelerated UV Weatheringof Rice-Hull-Polyethylene Composite

- 林业科学, 2008, 44(8): 90-94.

- Scientia Silvae Sinicae, 2008, 44(8): 90-94.

-

文章历史

- 收稿日期:2007-06-26

-

作者相关文章

近年来,人们对植物纤维增强塑料复合材料的研究与使用已经不再陌生,从生产技术总体水平看,塑料与木纤维之间的界面结合相容问题得到初步解决,工艺比较成熟(Winandy et al., 2004;刘玉强等, 2005; 李大纲等, 2004)。然而,由于绝大部分产品是在室外或潮湿条件下使用,耐老化问题越来越受到人们的重视。近几年已经发现埋入地下和与地面接触的植物纤维增强塑料有被真菌或白蚁生物降解的现象(Mankowski et al., 2000;Morris et al., 1998; Chetanachan et al., 2000),阳光和空气也可使其化学结构发生变化(Matuana et al., 2001)。耐老化性能的优劣对植物纤维增强复合材料今后能否继续保持快速发展和扩大应用领域具有至关重要的作用(Matuana et al., 2002;Winandy et al., 2004;李大纲等, 2004)。

材料的老化过程主要有热老化、气候老化、生物降解。其中,气候因素包括太阳辐射、氧、温度、水、大气污染等。目前,对植物纤维增强复合材料老化性能的研究主要围绕紫外光(UV)老化、真菌腐朽、雨水侵蚀等几个方面,其中,UV老化是最受关注的。与实际使用中出现的问题相吻合,多项研究都表明,UV加速老化试验条件下复合材发生颜色变化和力学性能损失。Falk等(2002)研究认为,UV加速老化试验最初的700 h对颜色变化的作用最关键,而有的学者研究认为在老化过程中始终发生褪色(Stark et al., 2002)。关于UV老化对力学性能的影响,研究结论也不尽相同,有的研究认为最初的1 000 h力学性能下降幅度最大(Ludin,2001),另一些学者对相同配方的研究认为,在1 000 h以后力学性能才明显下降(Stark et al., 2004)。Lundin(2002)对样品进行2 000 h的紫外光暴露和喷淋循环处理后,发现所有试件都表现出显著的强度下降,且亚麻/高密度聚乙烯复合材料的弹性模量和抗弯强度都比木粉/高密度聚乙烯复合材的下降幅度大,这表明复合材料的耐老化性能与植物纤维的种类有关。

由于气候老化条件的复杂性,如温度、降雨量、日照强度、空气污染程度等的地域性差别,在老化机制研究中实验室加速老化更能说明各因素的主次关系和影响程度。但因缺乏对自然使用条件下材料老化性能变化的跟踪研究,以及实验室模拟条件相似程度的差异,使测试结果与实际应用之间的关联性不强。此外,我国在植物纤维增强塑料复合材生产中普遍采用稻壳为原料,这与北美的木材纤维原料有很大区别,对此类材料老化性能的研究尚未完全开展。

本研究对针对稻壳/聚乙烯复合材的室外自然老化情况进行了1年多的观察,并对相同材料进行实验室UV加速老化,力争寻求二者之间的初步对应关系,对老化机制作出分析。研究结果对我国农业植物纤维增强塑料复合材今后产品性能评价和工艺配方的改进具有重要意义。

1 材料与方法 1.1 试验材料试验用稻壳/聚乙烯复合材是由合作工厂提供的紫红色实心板材,含有50%稻壳粉和50%聚乙烯,宽140 mm、厚25 mm。

1.2 试验方法板材的自然老化在东北林业大学逸夫实验楼的楼顶进行。哈尔滨市位于125°42′—130°10′ E,44°04′—46°40′ N,地处中国东北北部地区,黑龙江省南部。属于中温带大陆性季风气候,夏季气候温热,雨量充沛,光热水同季,气温在19.4~22.4 ℃之间变化。冬季气候严寒、干燥,历年平均气温为-14.2 ℃。逸夫实验楼顶高约20 m,场地开阔,周围无遮挡物。将500 mm长的板材按东西方向平行摆放,下面用2根垫条垫起。2005年11月开始试验,2006年4月和11月分别采集6块样板做分析测试。参照美国ASTM D7031-04对自然老化的稻壳/聚乙烯复合板材进行4点抗弯强度测试,跨距为420 mm,加载速度为12 mm·min-1。

从板材表面截取100 mm×25 mm×6 mm的实验室加速老化试件,长度方向与板材的长度方向一致。老化设备采用美国Q-panel公司的QUV紫外老化实验仪,参照ASTM G154对小试件进行加速老化试验,UV连续照射8 h再加4 h的凝露为一个周期。在经历500、1 000、1 500和2 000 h老化后,分别采集至少6块试件做测试分析。在小型力学实验机(RGT-20A,深圳瑞格尔仪器有限公司)上进行3点抗弯强度测试,跨距为80 mm,加载速度为2 mm·min-1。

采用NF333手持式分光光度计(Nippon Denshoku公司)测量老化试件表面的颜色变化,根据CIE颜色参数L*、a和b客观地评定颜色变化。L*可以定量地反映明度变化,即褪色程度。L*=0表示材料不反射光,L*=100表示材料可将入射光百分之百地反射。老化后L*值越高意味着材料的褪色越严重。对材料色调的变化可用ΔE来表示,ΔE=[(Δa)2+(Δb)2 +(Δc)2]1/2(Muasher et al., 2006)。

研究材料表面化学性能变化所用的傅里叶变换红外光谱仪为MAGNA-IR560E.S.P(尼高力公司)。将老化试件放在烘箱内进行干燥处理,从表面刮削微量粉末,采用KBr压片法制成观察样品,放入样品舱内做红外扫描分析。

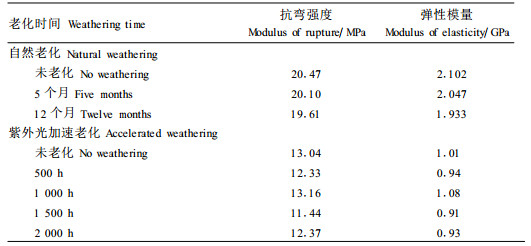

2 结果与讨论 2.1 老化对稻壳/聚乙烯复合材颜色的影响如图 1所示,实验室紫外光加速老化试件在500 h内L*值就有所增加,并在试验范围的2 000 h内呈上升趋势。不过,在500~1 000 h、1 500~2 000 h之间L*值变化不大,而在0~500 h和1 000~1 500 h之间L*值显著增长。说明褪色主要发生在最初的500 h和中间的一段时间,继续延长时间对颜色无明显影响。

|

图 1 经人工加速老化或自然老化后稻壳/聚乙烯复合材试件L*的变化 Figure 1 L* of rice hull/HDPE composite by experiencing accelerated weathering and natural weathering |

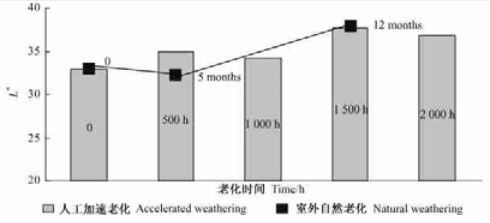

自然老化试件在气温较低和日照时间较短的前5个月内(冬季)颜色基本没有变化,盛夏之后,第12个月测量时颜色已发生显著变化,变化幅度与实验室加速老化1 500 h的结果相当。与褪色结果相类似,人工加速老化试件在500 h内ΔE已发生显著变化,说明色调变化明显。1 000~1 500 h之间ΔE也有显著变化,1 500 h以后基本不变。自然老化试件在5个月内产生色调变化,但仍小于人工老化500 h的效果;12个月以后基本达到人工老化1 500 h的效果(图 2)。

|

图 2 经人工加速老化与自然老化后稻壳/聚乙烯复合材试件色调的变化 Figure 2 ΔE of rice hull/HDPE composite by experiencing accelerated weathering and natural weathering |

强烈的日光照射和雨水冲刷都应该是褪色及色调变化的原因。而在实验室UV加速老化过程中,凝露主要是模拟夜晚无光照、气温下降的状况,虽然不能完全体现雨水作用结果,但潮湿也对试件带来一定影响。在本试验中,UV加速老化1 500 h基本可以反映室外老化1年时稻壳/聚乙烯复合材的颜色变化。板材在使用过程中是继续发生颜色变化,或类似于人工老化的1 500~2 000 h基本不变,还有待于今后的跟踪分析。

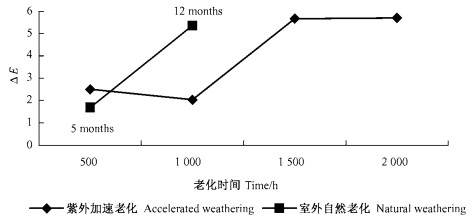

2.2 老化对稻壳/聚乙烯复合材力学性能的影响尽管紫外加速老化和和自然老化对稻壳/聚乙烯复合材的颜色都具有显著影响,但是并没有显著破坏其力学性能。在试验末期,抗弯强度的下降幅度不超过6%,弹性模量不超过9%,老化对弹性模量的影响稍大一些(表 1)。力学性能下降幅度没有达到显著程度,与Ludin(2001)、Stark等(2004)的研究有所差别,这可能是由于辐射强度、试材组分构成等多种因素造成的。

|

|

对实心板材来说,从表面锯切的人工老化试件仍保持长方形的截面形状,在一定程度上可以较好地反映板材力学性能的变化趋势。但也应当考虑到,对异型截面板材来说,锯取的人工老化小试件无法体现板材断面结构特点。因而,复合材加速老化与自然老化力学性能变化趋势的相符程度还是个疑问。

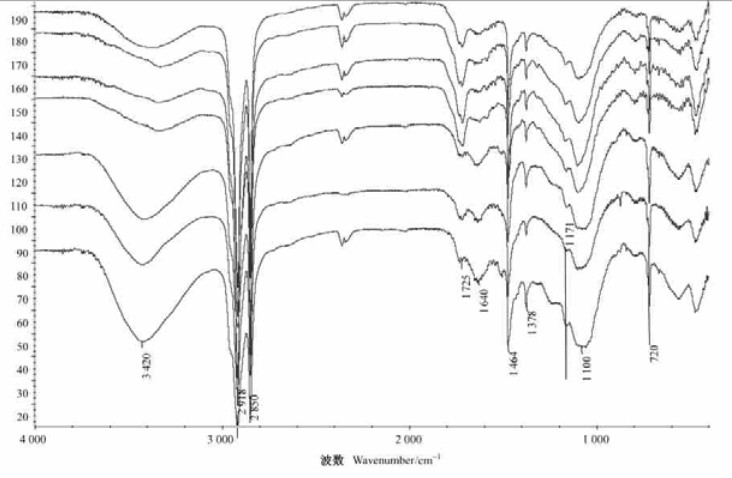

2.3 稻壳/聚乙烯复合材料表面化学性质的变化图 3、4是复合材料表面化学成分的红外分析谱图。通常,位于3 230~3 550 cm-1的宽阔峰来自于分子间氢键缔合的O—H伸缩振动,1 050 cm-1处的宽峰及其两侧的系列突起,都体现出纤维素的明显特征,而2 800~3 000 cm-1、1 470 cm-1和720 cm-1则是聚乙烯的典型特征峰位置。

|

图 3 老化试件与未老化试件表面的红外光谱图(由上向下依次为加速老化500、1 000、1 500和2 000 h,自然老化5个月和12个月,及未老化试件) Figure 3 FTIR of weathered and unwethered samples (from up to down is accelerated UV weathering for 500 h、1 000 h、1 500 h, and 2 000 h; exterior weathering for 5 months and 12 months; and unweathered) |

|

图 4 未老化试件与老化试件的红外光差谱(由上向下依次为加速老化1 500 h差谱、自然老化5个月差谱和自然老化12个月差谱)、PE和稻壳粉的红外光谱图 Figure 4 Differential FTIR spectra of unweathered and weathered samples (from up to down is accelerated weathering for 1 500 h, exterior weathering for 5 months and 12 months) and FTIR spectra of PE and rice hull |

与未处理试件相比,老化试件在3 420 cm-1和1 050 cm-1 2处的纤维特征峰明显减弱。加速老化试件在500 h内即发生变化,以后则再没有明显改变;而自然老化试件放置12个月的变化更为明显。一些研究者认为,木材的光降解源于纤维素、半纤维素、木质素和抽提物等组分的降解,木质素以多种方式经历光降解,遭受破坏后生成水溶性产物并最终形成发色基团,如羧基、醌结构、过氧羟基等,成为木材褪色的主要原因(Heitner, 1993)。稻壳也表现出类似变化,老化使纤维信息减弱,同时,从图 3还发现1 725 cm-1位置峰有所增强,为羰基伸缩振动,加速老化比自然老化试件的增强幅度更大。由于稻壳中纤维素特征峰的存在,掩盖了对1 100 cm-1位置醚键变化的观察。老化试件羰基峰的增强很可能是木质成分和乙烯成分光氧化降解共同作用的结果。

由图 4的差谱分析可见,2 918 cm-1和2 850 cm-1的聚乙烯双峰在老化后反而增强。聚乙烯在UV作用下,断链和横向交联竟相发生,而短链分子更容易移动,峰值增强可能是短链分子在表面聚集的结果。此外,稻壳老化降解产物可能被雨水淋溶而从复合材料试件表面流失。未老化试件与老化试件的差谱仍具有很强的植物纤维特征,表征了纤维组分的降解和流失。

与自然老化相比,紫外光加速老化500 h后即可明显表现出各种化学特征的变化趋势,但在以后的1 500 h里化学特征没有再表现出明显变化。自然老化5个月后可看出化学特征变化,老化延长12个月时变化则更为显著。自然老化12个月时的颜色变化与加速老化1 500 h的基本相同,但加速老化试件表面化学特征变化发生得更早也更明显。

3 结论通过对稻壳/聚乙烯复合材进行室外自然老化和实验室紫外光加速老化的研究发现,老化首先使稻壳/聚乙烯复合材的颜色发生较大改变,表面化学性质变化也较早开始,但无论自然老化还是加速老化在短时间内对材料力学性能都不会产生显著影响。

自然老化试件在气温较低和日照时间较短的前5个月内(冬季)颜色基本没有变化,经历盛夏之后颜色才发生显著变化,变化幅度与实验室加速老化1 500 h的结果相当。

与自然老化相比,加速老化500 h后即可明显表现出各种化学特征的变化趋势,但在以后的1 500 h里没有再发生显著变化;自然老化12个月后试材表面才有显著化学变化。

在本次研究条件下,自然老化12个月时材料的各种性能变化与紫外光加速老化1 500 h的基本相当。

李大纲, 周敏, 许小君, 等. 2004. 木塑复合材的产品性能及其应用前景. 机电信息, (5): 47-49. |

刘玉强, 赵志曼. 2005. 木塑复合材料及其发展. 化工新材料, 33(3): 59-61. |

Chetanachan W, Sookkho D, Sutthitavil W, et al. 2000. PVC/Wood: A New Look in Construction. Proc Vinyltec 2000, sponsored by Vinyl Division-SPE, Philadelphia Section, Philadelphia, PA, October.

|

Falk R H, Lundin T, Felton C. 2002. Accelerated weathering of natural fiber-the rmoplastic composites: effects of ultraviolet exposure on bending strength and stiffness. Proceedings Sixth lnternational Conference on Woodfiber-Plastic Composites. Forest Products Society, Madison, WI, 87-93.

|

Heitner C. 1993. Light-induced yellowing of wood-containing papers//Heitner C, Scaiano J C. Photochemistry of Lignocellulosic Materials. American Chemical Society, Washington, DC, 2-22. https://pubs.acs.org/doi/abs/10.1021/bk-1992-0531.ch001

|

Lundin T. 2001. Effect of accelerated weathering on the physical and mechanical properties of natural-fiber. MS Thesis, University of Wisconsin, Madison.

|

Lundin T. 2002. Accelerated weathering of natural fiber-thermoplastic composites: effects of ultraviolet exposure on bending strength and stiffness. The Sixth International Conference on Woodfiber-Plastic Composites, 87-92.

|

Matuana L M, Kamdem D P, Zhang D J. 2001. Photoaging and stabilization of rigid PVC/wood-fiber composites. Journal of Applied Polymer Science, 80(11): 1943-1950. DOI:10.1002/(ISSN)1097-4628 |

Matuana L M, Kamdem D P. 2002. Accelerated ultraviolet weathering of PVC/wood-flour composites. Polymer Engineering and Science, 42(8): 1657-1666. DOI:10.1002/(ISSN)1548-2634 |

Mankowski M, Morrell J J. 2000. Patterns of fungal attack in wood-plastic composites following exposure in a soil block test. Wood Fiber Sci, 32(3): 340-345. |

Morris P I, Cooper P. 1998. Recycled plastic/wood composite lumber attacked by fungi. Forest Prod J, 48(1): 86-88. |

Muasher M, Sain M. 2006. The efficacy of photostabilizers on the color change of wood filled plastic composites. Polymer Degradation and Stability, 91(5): 1156-1165. DOI:10.1016/j.polymdegradstab.2005.06.024 |

Stark N M, Matuana L M. 2002. Photostabilization of wood flour filled HDPE composites. Society of Plastics Engineers, 2: 2209-2213. |

Stark N M, Matuana L M. 2004. Ultraviolet weathering of photostabilized wood flour-HDPE composites. Applied Polymer Science, 93(3): 1021-1030. DOI:10.1002/(ISSN)1097-4628 |

Winandy J E, Stark N M, Clemons C M. 2004. Considerations in recycling of wood-plastic composites. 5th Global Wood and Natural Fibre Composites Symposium. April 27-28. Kassel, Germany.

|

2008, Vol. 44

2008, Vol. 44