文章信息

- 马岩, 潘承怡.

- Ma Yan, Pan Chengyi.

- 微米木纤维模压制品形成的试验装备与工艺

- Experimental Equipment and Technology of Forming Micron Wood Fiber Mould Product

- 林业科学, 2008, 44(6): 113-117.

- Scientia Silvae Sinicae, 2008, 44(6): 113-117.

-

文章历史

- 收稿日期:2007-05-24

-

作者相关文章

2. 哈尔滨理工大学 哈尔滨 150080

2. Harbin University of Science and Technology Harbin 150080

微米木纤维模压制品是基于木材细胞裂解理论(马岩,2003;Diao et al., 1996),通过微米技术切削而成的微米木纤维(马岩等,2006)模压而成的人造木基材料制品,它在普通压机上可以模压成新型高强度、高密度、高握钉力、深孔复杂结构的压制木零件。以废劣材、次小薪材为原料模压成型的微米木纤维制品是塑料制品的绿色替代制品,是曲面外形的实木雕刻零件的有效替代品。该产品不仅有优良的力学性能,还具有天然木本色、表面光泽度好、油漆亲和力好、外观优美、手感好、档次高、保温、环保、易加工等优点,可广泛应用于汽车内饰零件(马岩,2004)和家具等,未来市场前景广阔,必将产生可观的经济效益和社会效益。

1 微米木纤维模压制品的力学性能概述各种碎料板板种差别的实质是纤维单元形态的差别,不同的纤维单元形状构造了不同的人造板。在现在传统人造板中,MDF在碎料板中的纤维单元径级最细、长度最短;重组木在碎料板中的纤维单元最粗且最长,从而使它的静曲强度和弹性模量都足够;OSB在碎料板中的片宽度最大,纤维长度和厚度仅次于重组木,这样的纤维结构导致它的强度仅低于重组木,远远高于MDF和刨花板;刨花板介于在这些板种之间。总之,MDF的纤维太短了,重组木的纤维太粗、太长了,OSB的纤维太厚了,刨花板的纤维基本没有优点。这些板在强度、握钉力、内应力、表面质量、工艺性能等方面的本质差异往往体现在纤维单元的尺寸差异上,也是尺寸差异的原因导致各种人造板都有某些不好的性能。吸收各种板材纤维形态的优点,构造新型的纤维形态,是微米长纤维概念提出的原因。近年来,发达国家也在探讨减薄纤维厚度的问题,纤维加工的最著名厂家德国迈耶公司近期推出磨片机,将刨片机加工后的刨花进行磨片加工,将纤维的厚度达到10 μm左右,震撼了国际人造板行业。图 1、2分别是我们和德国迈耶公司加工的微米纤维的图片。

|

图 1 纤维加工到微米时的絮状结构 Figure 1 Flocculence structure of fiber processed to micron |

|

图 2 德国迈耶加工的微米刨花 Figure 2 Micro-fiber processed by Mayer Company of Germany |

传统人造板的纤维与微米纤维的尺寸对比见表 1。

|

|

细胞裂解是形成微米木纤维模压制品纤维的前提条件,通过纵向顺纹劈裂木材细胞可以获得近似纯木纤维,即形成微米级木纤维,用微米木纤维模压成型的木制品具有超高密度和超高强度(马岩,2001;Callum et al., 1999)。木材细胞壁物质密度一般约为1.53 g·cm-3,但木材的整体密度大多小于1 g·cm-3,主要是因为木材细胞空心组织结构的影响(马岩,2002;Maekawa et al., 1993),通过细胞裂解和纤维重组模压成型的新型微米木纤维材料密度远大于木材原有密度,如东北红松(Pinus korainensis)木材平均密度为0.439 g·cm-3,而利用实验室设备制备的同材质微米木纤维模压制品密度平均值为1.176 g·cm-3,最大可以达到1.30 g·cm-3,握钉力大于2 450 N,吸水膨胀率极低,浸泡24 h几乎没有变化。一般木材的密度越大,握钉力越大(成俊卿,1985),弹性模量和静曲强度也越大(马岩等,2007),所以提高木材的密度就可以提高其力学性能,微米木纤维模压制品的密度均在1.05 g·cm-3以上,力学性能显著提高。另一方面,木材天然缺陷在微米状态很难形成长纤维形态,略加筛选就可以剔除有天然缺陷的材质,进行模压可大幅提高木材的可利用率和充分利用废劣材、次小薪材。而且微米木纤维模压制品从木材出材率角度来看,比传统实木雕刻或其他材料去除法加工经济得多,这将极大提高生产企业的经济效益,对改变木材的传统加工模式也将产生相当的影响。同时还开发了微米木纤维的新产品,使其不只用于高密度板的生产(马岩,2005),微米木纤维模压制品优良的力学性能将使其产品范围不断扩大。

2 微米木纤维模压制品模压成型设备模压设备的关键是合理设计模具和模压机,下面以汽车换挡杆手柄的模压设备为例,分析模具和模压机设计中的主要问题。换挡杆手柄是典型的曲面异型汽车构件,现在最高档轿车采用桃木雕刻制成,而绝大多数汽车采用的都是塑料伪桃木,或者就是塑料制品。用微米木纤维模压成型的汽车手柄无论从外观还是性能上都能和实木媲美,具有塑料无法比拟的效果和优势,利用实验室设备制备的微米木纤维模压汽车换挡杆手柄样品如图 3所示。

|

图 3 汽车换挡杆手柄 Figure 3 Car's joystick |

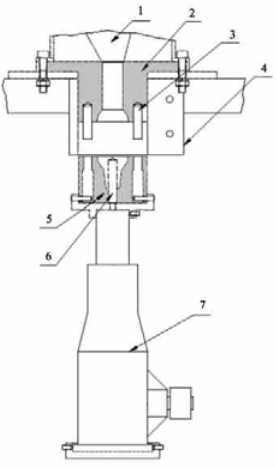

模具应根据模压件形状以结构简单、易于成型、便于拔模、成型精度高为原则进行设计,并且要根据模压件在工作时的受力方向选取模压方向。图 4所示为微米木纤维模压汽车换挡杆手柄的模压部件示意图。以球形中间平面为分型面,采用上、下模具加活芯造型,顶端送料反复冲压,螺旋卸料器装模、卸模,销钉定位保证成型精度。由于模压压力较大,模具和活芯要有足够的强度和刚度,材料选用45钢调质。考虑模压件的表面质量,模具型腔表面要求表面粗糙度值Ra≤1.6,活芯表面粗糙度值Ra≤3.2。定位销与孔采用过渡配合以保证上、下模合模精度。

|

图 4 模压部件 Figure 4 Molding parts 1.进料孔 Feed-in hole;2.上模具 Upside mould;3.定位销 Locating pin;4.加热器 Heater;5.下模具 Underside mould;6.活芯 Movable core;7.卸料器 Removing parts. |

模压方向决定纤维排布方向,纤维间用胶粘合,纤维受压后微观上基本排布在垂直于冲压方向的各层平面内。模压方向和纤维排布方向应根据模压件受力方向和螺钉连接形式而定。汽车换挡杆手柄与换挡杆采用螺纹连接,螺纹牙失效的可能性大于手柄纵向拉断的可能性,为提高握钉力,采用顺手柄轴线的顶端模压方向。工作时手柄受沿手柄轴线的拉或压力,螺纹牙纤维方向与受力方向垂直,木纤维受横向压切和弯折作用,强度较纵向受载高。而且顶端进料和冲压也利于模压件成型和提高密度,因此设计模压方向的原则是提高握钉力和构件自身强度以及易于成型和提高密度。

对其他形状的微米木纤维模压制品则需根据自身形状特点,合理设计模具,主要需解决的问题是分型面和模压方向的确定。

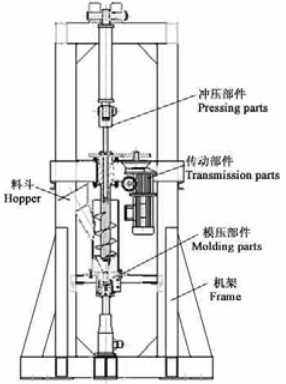

2.2 模压机模压机由液压系统、冲压部件、传动部件、模压部件、机架等组成,微米木纤维模压汽车换挡杆手柄模压机结构简图如图 5所示。液压系统(图中略)为冲压部件提供动力,控制冲压频率和次数,最大加压能力需达到4~7 MPa。传动部件用于进料,并控制送料机构与冲压部件协调运动。模压部件是成型的主体部分,要求有足够的刚度,尤其是上、下模的连接刚度,如刚度差则很容易出现填充料在分型面外溢,影响模压件形状误差。机架是整个机器的支承,必须有足够的稳定性和刚性。

|

图 5 模压机结构 Figure 5 Structure of moulding press |

其他形状的微米木纤维模压制品则需根据自身形状特点设计模具和模压机,模压机设计主要应注意送料系统工作可靠和高效,进行可靠而高效的送料是提高模压加工整体生产效率的关键。汽车换挡杆手柄实验机采用纵向螺旋进料,结构比较紧凑,占地面积小,适合单件和小批量生产,大批量生产可增加专用的送料运输线,改用横向送料法,可以提高生产效率。

2.3 其他仪器和设备制备微米木纤维模压制品需要的辅助仪器和设备有:微米木纤维切削机、纤维打碎机、纤维拌胶机、干燥机、自动控温加热器、电子秤、游标卡尺等。

微米木纤维切削机切制的纤维根据模压件尺寸大小和进料孔大小决定是否需经纤维打碎机打碎,以降低纤维长度和宽度,使进料和模压件材质均匀。模压件尺寸越小则需纤维尺寸越小,尺寸较大的模压件,如汽车座椅、车地板等,可以不需打碎纤维,或根据所需的模压件表面纹理要求确定纤维打碎程度。

用于纤维切削的木材如含水率太大,切削前需用干燥机进行干燥,含水率过大将影响纤维切削厚度。自动控温加热器功率可选1~2 kW,并具有恒温控制功能。电子秤和游标卡尺用来检测模压件的质量。

3 微米木纤维模压制品制备工艺下面以微米木纤维汽车换挡杆手柄为例介绍微米木纤维模压制品形成的工艺过程。试验木材选小兴安岭红松,密度0.439 g·cm-3,含水率12%~15%。

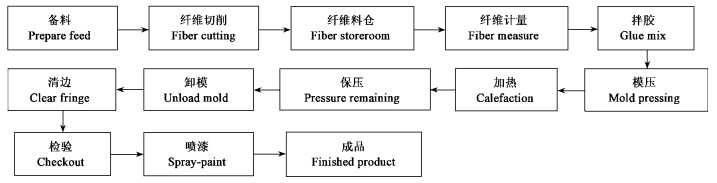

微米木纤维汽车换挡杆手柄模压工艺流程图见图 6。

|

图 6 模压工艺流程图 Figure 6 Technological flow chart of mould pressing |

微米木纤维切削机切削出的纤维厚度均在90 μm以下,平均厚度为52 μm。考虑手柄尺寸小且进料孔也较小,需将纤维经打碎机打碎,打碎后宽度4~8 mm,长度15~30 mm。模压手柄尺寸Ф46 mm×70 mm,孔Ф12 mm×50 mm。模压密度大于1.05 g·cm-3,平均密度1.176 g·cm-3。

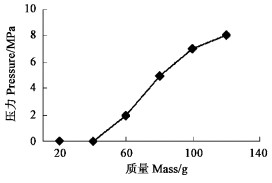

填充用料越多密度越高,所需模压压力越大,加压曲线如图 7所示,一般施加最大压力为7 MPa。拌胶按施胶率配比将纤维与胶混合,用纤维拌胶机将纤维与胶搅拌均匀,搅拌机对纤维的揉搓摩擦会使少数纤维严重卷曲,卷曲的纤维不能充分与胶接触,影响产品质量,所以需尽量去除卷曲纤维,去除卷曲纤维后重新计量纤维质量。每个手柄所需的纤维质量为100~105 g,模压成型后质量略降低,约为95~100 g,这主要是由于加热使水分减少的原因。进料约分8~10次进行,进料一次冲压一次,进料不可一次太多,否则容易使模压件密度不均,严重时出现模压件表面疵点,形成废品。冷压成型后加热至150~180 ℃,保温10 min。由于压力较大,试验初期保压2.5~3 h,一般是模具温度降低为室温后开起模具,如保温后立即开起模具,模压件会由于突然减压而开裂。

|

图 7 压力曲线 Figure 7 Pressure curve |

试验表明,微米木纤维汽车换挡杆手柄试验样品密度大部分在1.14~1.30 g·cm-3之间,用料质量在60~105 g时压力变化较明显,质量小于65 g的手柄密度一般低于1.05 g·cm-3,质量大于90 g的手柄密度一般高于1.14 g·cm-3,质量大于100 g的手柄密度可达1.30 g·cm-3,按规定工艺参数制备的试验样品密度很容易达到1.14 g·cm-3以上,本文制备的实验室样品密度平均值为1.176 g·cm-3。

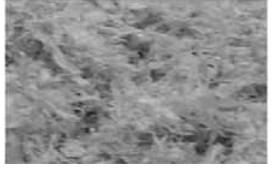

由于模压件密度不同,并且存在卸模时体积回弹现象,同一模具制备的微米木纤维汽车换挡杆手柄尺寸和体积有差异,本文的试验样品体积在70~74 cm3之间。模压密度越高模压件体积越大,回弹程度还和纤维形态、温度、保压时间等多种因素有关,准确的回弹率还需进一步深入的理论和试验研究。现在初步的试验中,只要准确控制工艺参数(如纤维量、施胶率、压力、温度、保压时间等),基本可以控制回弹率。在密度一定的前提下,模压件的尺寸和体积基本一致,误差在允许范围内。表 2中为几个试验样品的尺寸检验结果。

|

|

握钉力一般与密度呈近似线性关系(成俊卿,1985),密度为0.439 g·cm-3的东北红松握钉力为1 362 N。经黑龙江省人造板检测中心检测,本文制备的密度为1.05 g·cm-3的试验样品握钉力达1 933 N;密度为1.30 g·cm-3的试验样品握钉力达2 450 N,明显高于实木,超过现在所有人造木基材料制品和塑料制品,说明利用微米纤维通过模压可以极大提高人造木制品的强度。

4 微米木纤维模压制品的应用前景木纤维模压制品在德国、意大利已经开始研究,而微米木纤维模压制品以细胞裂解理论为基础,从微观改变纤维结构,进行纤维重组,对改善模压零件的强度性能有显著效果。而且从基础理论研究到产品开发都是我国自主研究,具有自主知识产权,节省了大量进口设备和技术的投资。其产品将首先应用于汽车内饰,如汽车仪表板、操纵杆、座椅、窗饰、车地板及车旁板等,将促进我国汽车行业的发展,并将进一步走向家具市场。由于它的优美外观和类似实木的品质,其产品将代替高档实木制品走进普通市民消费群体,满足对高档木品有消费愿望但又买不起的消费者的需求,提高人民消费水平。又由于它利用的原材料是废劣材和次小薪材,对保护林木资源降低生产成本都有非常重要的实际意义。

5 结论1) 本文提出了基于细胞裂解的微米木纤维模压制品试验设备与初步的工艺方法,给出了模压设备的结构,对微米木纤维模压制品的实验和研究奠定了前期的试验基础;

2) 分析了模具和模压机的设计原则和存在问题,为微米木纤维模压制品的关键设备设计提出建议;

3) 文中给出试验的初步工艺参数为经过多次试验获得,对该方向的产品开发将起到重要的借鉴和推动作用。

马岩. 2003. 利用微米木纤维定向重组技术形成超高强度纤维板的细胞裂解理论研究. 林业科学, 39(3): 111-115. |

马岩, 杨春梅. 2006. 微米木纤维切削加工功率的理论计算方法与效益分析. 林业科学, 42(3): 44-47. |

马岩. 2001. 纳微米科学与技术在木材工业的应用前景展望. 林业科学, 37(6): 109-112. DOI:10.3321/j.issn:1001-7488.2001.06.020 |

马岩. 2002. 微米木纤维定向重组细胞纤维含量的定量求解理论研究. 生物数学学报, 17(3): 353-357. DOI:10.3969/j.issn.1001-9626.2002.03.016 |

马岩, 阿伦. 2007. MFLB构成机理及孔穴压缩变化率对其力学性能的影响. 林业科学, 43(6): 123-127. |

马岩. 2005. 微米木纤维形成MFB的初探. 林产工业, 32(4): 6-8. |

马岩. 2004. 中国木工及人造板机械行业如何适应汽车工业的发展. 林业机械与木工设备, 32: 7-10. |

成俊卿. 1985. 木材学. 北京: 中国林业出版社, 742-743.

|

Diao X, Furuno T, Uehara T. 1996. Analysis of cell arrangement in soft wood susing two-dimensional fast fourier transformation. Mokuzaishi, 42(7): 634-641. |

Callum A S, Dennis J. 1999. Dimensional changes in Corsican Pine sapwood due to chemical modification with linear chain anhydrides. Holzforschung, 53(3): 267-271. |

Maekawa T, Fujita M, Saiki H. 1993. Characterization of cell arrangement by polar coordinate analysis of power spectral patterns. J Soc Mater Sci Jpn, 42(473): 126-131. DOI:10.2472/jsms.42.126 |

2008, Vol. 44

2008, Vol. 44