文章信息

- 邵卓平.

- Shao Zhuoping.

- 竹材的层间断裂性质

- Interlaminar Fracture Properties of Biomaterials Bamboo

- 林业科学, 2008, 44(5): 122-127.

- Scientia Silvae Sinicae, 2008, 44(5): 122-127.

-

文章历史

- 收稿日期:2007-03-05

-

作者相关文章

竹子经过数亿年的演化,形成了特殊的构造,这种构造与竹子主要受风雪等引起的弯曲载荷相对应,使竹材具有很高的抗横向弯折能力和刚度。相比较而言,竹子的顺纹向抗劈裂和抗剪能力较差,竹筒在干燥时常出现沿轴向开裂现象。关于竹材的一般力学性质已有许多报道,但对竹材的断裂性质较少有人研究。冼杏娟等(1991)对竹材横弯断裂行为做了研究报道,指出竹材的横向断裂韧性与强度匹配较好,是天然植物能够做结构材料的重要一种。但由于工业化加工利用竹材的历史较短,人们对竹材材性的认识仅限于一些常规性质,还缺乏像木材那样对竹材的包括断裂在内的许多基础性质及其机制做更广泛、深入地研究。

竹壁独特的组织是竹材具有优良力学特性的物质基础。竹壁内可以分辨出多种不同形态的细胞,但从力学的角度来考虑,可以把竹壁细胞分成两大类:一类是薄壁的基本组织细胞(parenchymatous ground tissue),它们传递载荷,起着复合材料基体的作用;另一类是组成维管束的厚壁细胞(sclerarenchmatous tissue)竹纤维,是决定竹材力学性质的主成分。整个竹秆组织中,薄壁细胞组织约占50%,竹纤维约占40%,其余为导管与原生木质部(申宗圻,1993)。因此,竹材在宏观力学行为上可视之为一种典型的长纤维增强的单轴向生物复合材料,并在强度和刚度方面展示了强烈的各向异性性质。竹材沿顺纹方向的拉伸强度可达150~300 MPa,但沿横纹方向的拉伸强度和顺纹向的剪切强度却很低。因此,由外部施加或因环境条件变化而引起的横向张力与剪切力极易引发起竹材构件沿顺纹方向层裂的起始,随后分层的传播不是由横纹方向的强度控制,而是由竹材的层间断裂韧性控制。并且,即便是垂直纹理的裂纹,竹构件在承载作用下,裂纹也常发生偏转而改沿顺纹向扩展,并因此影响其后的力学性质。为此,本文基于能量原理测试了竹材层间断裂韧性,并分析讨论了毛竹材层间裂纹扩展行为和机制。

1 材料试材为12月初采自安徽庐江县的5年生毛竹(Phyllostachs pubescens),毛竹总高约15 m,胸径125 mm。在竹秆0.6~6 m之间截取竹筒去节,先置于恒温恒湿箱中(27 ℃、60%温湿度条件下)强制气干20 d,再顺纹向劈制成条坯,放在实验室内30 d后备用,试验时试材含水率约11%。实验室温度控制在15~18 ℃、湿度在60%~65%。

2 试验 2.1 竹材Ⅰ型顺纹理断裂试验复合材料的纯Ⅰ型临界应变能释放率GⅠC的试验方法,常采用双悬臂梁(double-cantilever beam,DCB)试样(Hodgkinson,2000),通过对称弯曲试验测定裂纹体的柔度计算出来。Triboulot等(1984)曾用此法标定了含TL型裂纹的木材断裂韧性,并同有限元解相比较,结果吻合很好。邵卓平等(2001)应用DCB试件测试了杉木(Cunninghamia lanceolata)的KⅠCTL值,并与用其他试样的测试结果做比较,证明断裂韧性KⅠCTL是木材的基本属性。目前DCB法已被美国材料实验协会(ASTM,2001)推荐作为单向纤维增强聚合物基复合材料Ⅰ型层间断裂韧性的标准试验方法。

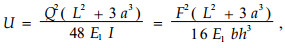

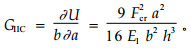

对于如图 1所示的Ⅰ型TL裂纹体,其应变能U和应变能释放率GⅠC分别表示为如下形式:

|

图 1 双悬臂梁试样 Figure 1 Double-cantilever beam specimen |

|

(1) |

|

(2) |

式中:δ为裂纹张开位移,C=δ/F是柔度。上式是试验标定能量释放率的基础,它不依赖于试验机的柔度,而仅依赖于因裂纹扩展而引起的裂纹体柔度的变化率。所以,在试验中只需测定试样柔度随裂纹长度的变化率əC/əa,然后按式(2)计算即得材料的断裂韧性GⅠC。

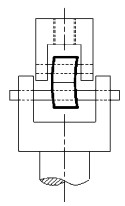

竹材双悬臂梁试样见图 1,分别从第7节(高1.3 m)、第14节(高3.4 m)、第19节(高5.1 m)截取竹筒,每节竹筒制取5~6个DCB试样(ASTM D5528推荐试件数≥5)。试样几何尺寸为:e=20,w=200,h=20 mm,试件宽b取竹壁自然厚度不等,加载销孔径5 mm。用锋利的刀在试件加载端沿中层顺纹向劈制长度在30~40 mm之间的自然尖锐的裂纹。

试验在微机控制电子力学试验机上进行,将DCB试件用钢销轴与钢制U形钩相连(图 2),采用位移控制方式加载,加载速率为1~5 mm·min-1,由计算机自动绘出载荷-裂纹张口位移曲线(F-δ)。气干竹材近似呈现脆性,从初始加载到Fmax,F-δ保持直线关系,一旦起裂,其顺纹理裂纹扩展基本属非稳态扩展,试件承载能力迅速下降,每个最高点均代表裂纹快速扩展的临界点。在每次裂纹快速扩展、载荷下跌后即停机、存盘,借助光学显微镜在试件两侧标记出裂纹尖端位置,再卸载、加载,重复上述过程,直至试件完全断裂。取下断后试件,测量每次失稳扩展后在试件上标记的裂纹长度,删去第一个和裂纹长度小于40 mm所对应的Fi和ai数据,其余即为有效数据。由于竹青的裂纹扩展阻力小于竹黄,可见试件两侧裂纹扩展长度不等,竹青裂纹前端要比竹黄裂纹前端超前约5~6 mm,故取实际裂纹长度取试件两侧裂纹的平均长度。

|

图 2 拉伸试验U形钩示意 Figure 2 Sketch of U-hook for testing |

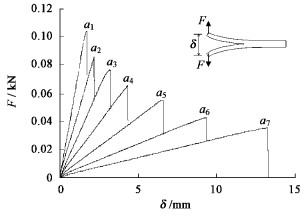

图 3是某DCB试样件对应裂纹长度分别为45、60、72、89、114、141、173 mm时的载荷-位移曲线,图中每一条F-δ曲线的直线段斜率的大小与裂纹长度成反比,斜率的倒数即为试件对应不同裂纹长度ai的柔度Ci,利用曲线拟合,可以得到裂纹体柔度与裂纹长度满足幂律关系:

|

图 3 典型的DCB试件载荷-位移曲线 Figure 3 Typical F-δ curve of DCB specimen |

|

(3) |

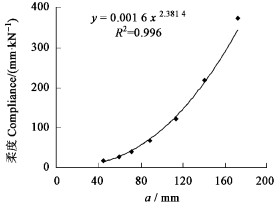

式中:m是由试验确定的单个试件柔度曲线的拟合系数,与裂纹长度有关。本次试验测得m在2.1~3之间,回归系数R均在0.98以上。图 4即为该试样的柔度拟合曲线。

|

图 4 柔度曲线 Figure 4 Compliance curve |

Ⅰ型断裂韧性GⅠC按式(2)计算,单个试件及n个试件断裂韧性的算术平均值x及X分别为:

|

(4) |

|

(5) |

式中:k是单个试件的测量点数,n是一组试样的个数。

2.2 竹材顺纹Ⅱ型(剪切型)断裂试验单向纤维增强的复合材料层间Ⅱ型裂纹断裂韧性常采用端部切口弯曲梁试样ENF(end notched flexure)来测试。ENF试样最初是由Bartte等(1977)提出并用来测试木材断裂韧性的,后来又被Rusell等(1985)用来测定碳纤维增强的单向复合材料的断裂韧性。Carsson等(1986)用有限元对ENF试件做了应力分析,证明ENF试验结果为纯Ⅱ型断裂韧性。对于图 5所示的端部切口弯曲试样,当Q=F/2,M=QL,并忽略法向剪切效应的影响,根据弹性梁理论,其应变能U和应变能释放率GⅡC分别为:

|

图 5 端部切口弯曲试样及受力示意图 Figure 5 End notched flexure specimen and sketch of mechanics analysis |

|

(7) |

|

(8) |

式中:E1是主轴方向的弹性模量。

ENF试样分别取自第8、11、14、15、18和20节的竹筒,每节竹筒制作5~6个ENF试样。ENF试样几何尺寸分2组,一组为:L=60 mm,d=2h=15 mm,另一组:L=75 mm,d=2h=17 mm,宽b取竹壁自然厚度不等。裂纹制作同前,在试件一端沿中性层用锋利刀刃顺纹向劈制自然的尖锐裂纹,每个试件裂纹长度不等,但考虑到避免支承与加载头产生的应力集中影响,裂纹长度取0.25<a/L<0.75范围内,且舍弃裂纹面偏离中性层±0.5 mm的试件。

竹材的Ⅱ型层间裂纹在竹青处极易扩展(图 6),但在竹黄处不仅阻力大且在表层呈现出与中性线约45°裂纹或裂片(图 7),这是由于竹黄表层由石细胞构成的质硬但脆且各向同性的髓环在纯剪切状态下沿最大拉应力方向断裂的结果,并因此在裂纹扩展时给标注竹黄处的裂尖位置带来困难,故竹材的Ⅱ型层间断裂试验宜采用多件法。

|

图 6 Ⅱ型裂纹在竹青(a)、竹黄(b)表层的迹线 Figure 6 Crack trace of model Ⅱ on surface between out layer(a) and inner layer(b) |

|

图 7 ENF试验的载荷与载荷点挠度曲线 Figure 7 The load vs load point deflection of ENF specimen |

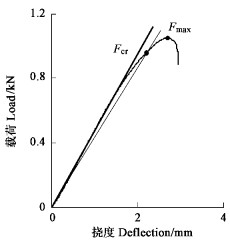

ENF试验设备及环境同上,加载速率为2 mm·min-1,由计算机自动绘出载荷-载荷点挠度曲线(F-δ)(图 8)。加载初始,F-δ曲线保持直线关系,启裂后裂纹沿顺纹理缓慢扩展,F-δ曲线呈非线性至最大载荷,并伴有竹黄表层脆质髓环“叭、叭"的断裂声。层间裂纹起始扩展的临界载荷Fcr取直线段斜率下降5%时相应的载荷。

由于竹材在不同高处的弹性模量不等,还需按照GB/T 15780-1995分别测出各节竹材的弯曲弹性模量[支座跨距、高(弦向)、宽分别为120 mm、10 mm、竹壁厚],近似作为竹材的轴向弹性模量EL。将各试件的临界载荷值和相应的弹性模量值代入式(8),即可计得GⅡC。

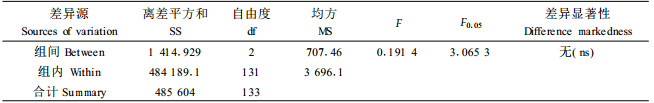

3 结果与分析采用DCB法测得的竹材Ⅰ型层间断裂韧性GⅠC值的统计分析例于表 1中,其平均值为358.08 J·m-2(标准差为61.18 J·m-2)。表 2为不同节高处竹材Ⅰ型层间断裂韧性GⅠC的方差分析(F=0.191 4<F0.05),可见竹材Ⅰ型层间断裂韧性GⅠC值与竹秆高度无关。

|

|

|

|

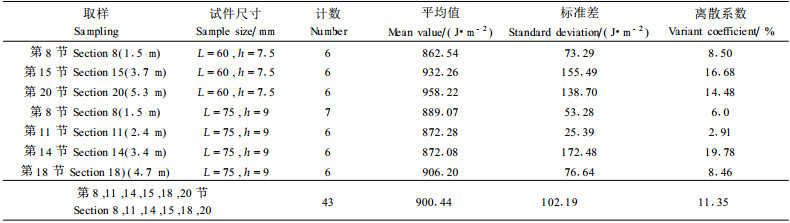

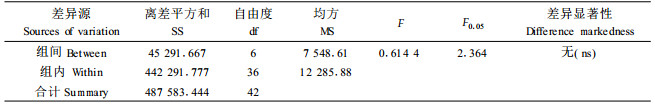

采用ENF法测得竹材Ⅱ型层间断裂韧性GⅠC值的统计分析结果列于表 3中,其平均值为900.44 J·m-2(标准差为102.19 J·m-2)。表 4为测试结果的方差分析(F=0.614 4<F0.05),可见在本研究所涉及的条件和范围内,竹材Ⅱ型层间断裂韧性GⅠC值基本上与竹秆高度和试件尺寸无关。

|

|

|

|

图 8给出了竹材Ⅰ型层间断裂韧性相对不同裂纹长度的分布关系,可见GⅠC值随裂纹长度增加而略呈下降,与于志成等(1996)对聚合物基复合材料的试验结果类似,其因主要是由于裂纹增长与载荷位移响应不完全线性所致。为此,针对于韧性太高或弯曲刚度较低的材料,ASTM标准推荐试件厚度应满足如下准则,以保证载荷位移响应是线性的:

|

图 8 断裂韧性GⅠC与a的关系 Figure 8 Relationship between GⅠC and a |

|

(9) |

参照ASTM D5528标准做校验,本次试验条件满足上述要求。实际上,本次试验结果的统计分析(表 1)和方差分析(表 2)均已能够表明在本试验条件和尺寸下Ⅰ型层间断裂韧性GⅠC是竹材的固有属性,表征了该毛竹材抵抗Ⅰ型层间裂纹扩展的阻力。

图 9为竹材Ⅱ型层间断裂韧性GⅡC与试件裂纹长度的分布关系,除了大长度裂纹体易受加载压头产生的应力集中影响而使试验结果有所分散外,其余均差异不大,表明在0.25<a/L<0.75的范围内,Ⅱ型断裂韧性与裂纹长度无关,其值表征了该毛竹材低抗Ⅱ型裂纹顺纹理扩展的阻力,是材料本身固有的属性。

|

图 9 断裂韧性GⅡC与a/L的关系 Figure 9 Relationship between GⅡC and a/L |

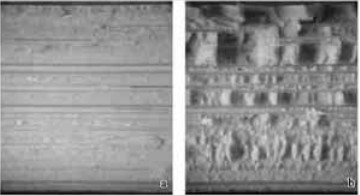

将试样断口置于显微镜下观察,可以发现在不同类型断裂下竹材试件断裂面具有不同的微观特征。图 10a是Ⅰ型断裂面的显微照片,可见在Ⅰ型裂纹扩展区域沿轴向具有光滑纤维与平整基体的特征,虽基体有撕裂的痕迹,但难以辨识出基材(基本组织)的变形,表明基体强度和竹纤维/基体之间的界面强度较弱。竹基本组织属薄壁多孔物质,抗拉强度较低,当Ⅰ型裂纹顺纹扩展时,裂纹尖端在基体内和界面上产生高应力集中,使裂纹在基体内和界面上快速扩展,基材变形得不到充分发展,因而断面比较平整。

|

图 10 断口形貌 Figure 10 The morphologies of cracks a.Ⅰ型断面Crack surface of model Ⅰ;b.Ⅱ型断面Crack surface of model Ⅱ. |

图 10b是Ⅱ型裂纹面的显微照片,在Ⅱ型裂纹扩展区域中基材显示出锯齿形受剪切变形的特征。多孔状的竹基本组织在剪应力作用下可以产生较大的剪切变形,并因此吸收较多的断裂能量,使得Ⅱ型断裂韧性值高出Ⅰ型1倍多。通常在静载试验条件下,Ⅱ型裂纹扩展速率不大,在裂纹扩展过程中基本组织的塑性变形得到充分发展,因而断面呈锯齿状,并且锯齿尺寸大的发生在基本组织含量多的内侧。

总之,无论是Ⅰ型还是Ⅱ型裂纹面上的纤维与基体界面光滑,在沿轴向分层断裂过程中均无纤维桥联现象,表明竹材中竹纤维与基本组织之间的界面强度较弱。对于主要承受风或雪等引起弯曲载荷的竹子而言,界面弱化有助于提高其抗横向断裂的韧性(邵卓平等,2003),而每隔数十厘米有一竹节所组成纵横关联的整体,又加强了中空竹秆的刚度和顺纹抗力,保证了竹子在横力作用下不易发生劈裂破坏。竹子经过数亿年的演化,所形成特殊构造是由功能适应性所决定的。

5 结论竹材是典型的单轴向长纤维增强的生物复合材料,其顺纹理开裂属自相似扩展。在本次实验中采用DCB方法和ENF方法测试的毛竹材的Ⅰ型和Ⅱ型层间断裂韧性分别为358.08和900.45 J·m-2,分析表明GⅠC、GⅡC基本上与试样尺寸及裂纹长度无关,是材料固有的属性。

断口显微观察表明Ⅰ型裂纹扩展区域沿轴向具有光滑纤维与平整基体的特征,在裂纹扩展过程中消耗较少的能量;Ⅱ型裂纹扩展区域中基材出现锯齿形受剪切变形的特征,在裂纹扩展过程中吸收较多的能量。无论是Ⅰ型还是Ⅱ型裂纹面上的纤维与基体界面光滑,沿轴向分层断裂过程中均无纤维桥联现象。从整个断口形貌来看,裂纹扩展是在基体间和纤维/基体的界面上进行的。

申宗圻. 1993. 木材学. 北京: 中国林业出版社, 282-293.

|

邵卓平, 任海青, 江泽慧. 2001. 柔度法标定木材断裂韧性的研究. 林业科学, 37(2): 112-116. DOI:10.3321/j.issn:1001-7488.2001.02.018 |

邵卓平, 任海青, 江泽慧. 2003. 木材横纹理断裂及强度准则. 林业科学, 39(1): 119-125. DOI:10.3321/j.issn:1001-7488.2003.01.020 |

冼杏娟, 冼定国. 1991. 竹材的断裂特性. 材料科学进展, 5(4): 336-341. |

于志成, 矫桂琼. 1996. 复合材料在DCB试验中的裂纹尺寸效应. 航空材料学报, 16(4): 46-53. |

American Society of Testing Materials(ASTM). 2001. Standard test method for mode Ⅰ interlaminar fracture toughness of unidirectional fiber-reinforced polymer matrix composites. Annual book of ASTM standards, Philadelphia, PA, D 5528-01. http://cds.cern.ch/record/1484466

|

Barette J D, Foschi R O. 1997. Mode Ⅱ stress intensity factors for cracked wood. Engineering Fracture Mechanics, 9: 371. |

Carsson L A, Gillespie J W, Pipes R P. 1986. On the analysis and design of the end notched flexure(ENF)specimen for mode Ⅱ testing. J ComposMater: 20. |

Hodgkinson J M. 2000. Mechanical testing of advanced fiber composites. Niklewicz: Woodhead Publishing Limited.

|

Russell A J, Street K N. 1985. Moisture and temperature effects on the mixed-mode delamination fracture of materials. ASTM STP876, 349.

|

Triboulot P, Jodin P, Pluvinage G. 1984. Validity of fracture mechanics concept applied to wood by finit element calculation. Wood Sci Tech, 18(6): 448-459. |

2008, Vol. 44

2008, Vol. 44