文章信息

- 龙玲, 陆熙娴.

- Long Ling, Lu Xixian

- 杉木干燥过程中的有机挥发物释放

- VOC Emission from Chinese Fir(Cunninghamia lanceolata) Drying

- 林业科学, 2008, 44(1): 107-116.

- Scientia Silvae Sinicae, 2008, 44(1): 107-116.

-

文章历史

- 收稿日期:2007-04-04

-

作者相关文章

木材在干燥过程中会释放大量萜烯类、醛类、酸醇类等有机挥发物(volatile organic compounds, 简称VOC)。VOC中的有害成分如甲醛、乙醛、甲醇等可直接对人体产生危害。萜烯类在紫外光下能与氮氧化物(NOx)反应生成臭氧和其他光化学氧化物, 刺激人体呼吸系统, 引起哮喘, 并扰乱植物的光合作用; 而且木材有机挥发物各个成分之间有时还能在一定条件下相互作用, 形成二次污染物, 从而影响人体健康和生态环境(Granstrom, 2003)。

木材干燥中的VOC分为2类:一类是萜烯类化合物, 其碳架可以看作是异戊二烯的倍数及其含氧衍生物; 另一类为醛类、有机酸和醇类。醛类包括甲醛、乙醛和糠醛等少量的有害气体(Risholm-Sundma et al., 1998; McDond et al., 2002); 有机酸和醇类包括甲酸、乙酸、丙酸、甲醇和乙醇等。木材干燥中的VOC主要来源于木材抽提物成分, 而木材主要构成成分纤维素、半纤维素和木素是醛类、酸、醇类的潜在来源。木材的抽提物成分很复杂, 含有大量树脂酸、脂肪酸、挥发油、鞣质以及酚类化合物等, 含量因树种、取材部位、产地以及采伐季节等不同而不同。木材在高温高湿条件下, 本身的化学成分也会发生改变生成VOC, 如半纤维素在高温高湿条件下发生降解反应, 生成甲酸、乙酸和丙酸; 木材中4-O-甲基-D-葡萄糖醛酸脱甲基化作用形成甲醇等(McDond et al., 2002)。

木材干燥本身的特点给VOC的研究带来了困难。干燥窑具有多个排气道, 各排气道流量有差异。根据干燥工艺, 需利用排气道的开闭来调节窑内湿度, 使干燥尾气流量和VOC的浓度均不稳定, 而且干燥窑的窑门等处存在漏气现象, 从而影响了研究结果的准确性。

VOC挥发量受测量方法的影响。目前常用的测量方法是美国的EPA方法25A(EPA method 25A)(EPA, 1993; Milota, 2003; Ingram et al., 2000; Conners et al., 2002), 即采样全碳氢化合物分析仪(THA)的火焰电离探测器FID (flame ionization detector)和采样热管(heated sample line)来连续测量干燥窑排放出气体的流动速度和碳氢化合物的浓度。Dallons等(1993)采用干燥前后样板的VOC差值来表示干燥中VOC挥发量。McDond等(2002)采用活性炭管采集萜烯类、烷烃类以及糠醛等有机挥发物, 然后用GC-FID分析; 采用酸化的2, 4-DNPH溶液吸收醛类物质, 用HPLC分析醛类衍生物; 采用蒸馏水收集有机酸和醇类物质, 用GC分析醇类, 用离子交换色谱分析有机酸。

由于利用干燥窑进行研究不太方便, 理论研究多在实验室内进行。有研究(Fritz et al., 2004)表明:实验室用小型干燥机与生产用大型干燥窑干燥木材时, 释放的VOC差异不显著, 因此可以用实验室的数据, 分析大型干燥窑在干燥木材的过程中排放的VOC各成分的浓度及VOC总量。

本文采用可干燥0.2 m3木材的小型干燥机, 研究杉木(Cunninghamia lanceolata)在高温和常规干燥过程中VOC释放成分、释放规律及影响因素, 为有效合理控制VOC排放和制定其排放标准提供基础数据。

1 材料与方法 1.1 主要设备仪器高效液相色谱仪(HPLC)(Waters); 气相色谱仪(GC-FID)(岛津); 热解析仪(北京分析仪器厂); 木材高温干燥机(74/AⅡ型):日本制造; 采样系统:双通道大气采样器(型号QC-2)、洗气瓶(100 mL)、硅胶干燥塔、冰浴装置、硅胶管; 涡街流量计等。

1.2 试验材料杉木, 树龄36年, 直径18~25 cm, 2005年12月采伐于江西省分宜县亚林中心山下实验林场; 醛类混合色谱标样(TO11/IP6A Carbony-DNPH Mix); 萜烯类色谱标样:α-蒎烯、β-蒎烯、莰烯、α-松油醇、香叶烯、柠檬烯、罗汉柏烯、α-长叶烯、α-柏木烯、反式-石竹烯、β-水芹烯和Δ-蒈烯; 酸、醇类色谱标样:甲酸、乙酸、丙酸、甲醇、乙醇; 活性炭管; 2, 4-二硝基苯阱(DNPH) (分析纯); 二氯甲烷(分析纯); 无水硫酸钠(分析纯); 浓盐酸(分析纯); 乙腈(色谱专用); 去离子水等。

1.3 试验方法 1.3.1 干燥工艺将预先锯制的杉木板材(80 cm×宽×2.5 cm)从冷库中取出, 在室温下放置16 h解冻, 然后放入干燥机中, 分别进行高温和常规干燥, 每个试验重复3次。每次干燥的生材体积为0.2 m3。

工艺参数:高温干燥——干球温度120 ℃, 湿球温度95 ℃, 干燥时间30~31 h; 常规干燥——干球温度90 ℃, 湿球温度70 ℃, 干燥时间39 h。

干燥过程控制:为了确定干燥各个阶段和整个干燥过程中VOC排放量, 必须对干燥工艺进行调整, 并对干燥机排气系统进行改造, 进排气管道直径从135 mm改为25 mm。在刚开始的喷蒸预热阶段, 关闭通风系统。从室温升到设定温度的时间定为3 h, 即水蒸气喷蒸处理3 h, 然后关闭喷蒸系统, 打开通风系统。此后, 排气口处于常开状态, 并在进气口用鼓风机匀速补充新鲜空气, 采用调压变压器控制鼓风机送风量。

1.3.2 VOC采样由于干燥尾气排放温度较高, 当尾气通入室温下的洗气瓶时, 醛类和酸醇类气体可能还没有全部冷却就随着气流离开洗气瓶, 使得醛类和酸醇类物质测量不准确。同时由于离开洗气瓶的气体温度没有降到常温, 气体中还含有不少水分, 当这些气体通过活性炭管时, 使活性炭管含有大量水分, 影响后期气相色谱分析。因此, 本试验参考EPA method 0 011(1990), 采用冰浴方法, 即将洗气瓶放入装有冰水的水槽中进行取样。

利用干燥机背面温湿度连接线孔作为取样孔, 采用双通道采样器对VOC进行采样。在通风1 h后开始第1次取样, 整个干燥过程取样7~8次。采样速度为1 L·min-1, 时间1 h。每次取样后从干燥机中迅速取出含水率试件, 称其质量, 然后放回原处。计算木材的初、终含水率和干燥期间的含水率。

取样流程见图 1。采用2, 4-二硝基苯肼(DNPH)酸化溶液作为醛类挥发物的吸收液, 尾气中的醛类物质与与DNPH溶液发生化学反应, 生成2, 4-二硝基苯腙。2, 4-DNPH溶液的配制参考EPA method 0011(1990)。采用去离子水作为酸、醇类吸收液。采用活性炭管采集萜烯类挥发物, 另外有部分萜烯类挥发物可能留在酸、醇洗气瓶里, 需要后期进行萃取分离。

|

图 1 杉木干燥过程中VOC取样流程图 Figure 1 Schematic diagram of VOC sampling during Chinese Fir drying in a pilot scale kiln |

1) 醛类分析标样分析:醛类标样含15种2, 4-DNPH醛类衍生物, 浓度均为15 μg·mL-1。在分析前, 把标样浓度稀释到5 μg·mL-1。通过HPLC分析, 得出标样图谱。样品分析:把2个洗气瓶中的DNPH样品溶液混合, 对其进行萃取浓缩处理, 以提高醛类衍生物浓度。把样品溶液倒入200 mL分液漏斗中, 用约80 mL二氯甲烷分4次对样品进行萃取, 把分液漏斗下部深棕色的二氯甲烷萃取液放入三角瓶中, 加入适量无水Na2SO4除去残留水分, 然后倒入100 mL圆底烧瓶中, 并加入15 mL乙腈, 进行蒸馏浓缩, 以除去二氯甲烷, 最后把浓缩液倒入容量瓶, 用乙腈定容至2 5 mL。采用HPLC对其进行分析, 得出醛类衍生物样品图谱。

HPLC工作参数色谱柱:SUPELCOSIL LC-18, 4.6 mm×25 cm; 检测器:UV, 波长360 nm; 流动相:水/乙腈=40/60;流速:1 mL·min-1; 注射量:20 μL。

2) 有机酸和醇类挥发物分析标样分析:分别称取一定量的甲酸、乙酸和丙酸色谱标准样品(精确至0.1 mg)于去离子水中, 配制混合标样, 采用HPLC分析, 得出甲酸、乙酸和丙酸的标样图谱, 并计算各标样的浓度。然后对样品溶液进行分析, 得出有机酸样品图谱。

有机酸测定条件仪器:Waters; 色谱柱:Novapak C18, 0.4 cm×15 cm; 流动相:0.1% H3PO4; 流速: 0.8 mL·min-1; 检测器:紫外检测器, UV214 nm×0.1AUFS; 注射量:20 μL; 柱温:常温。

分别称取一定量的甲醇和乙醇色谱标准样品(精确至0.1 mg)于去离子水中, 配制混合标样, 采用高效液相色谱仪(HPLC)进行分析, 得出甲醇和乙醇的标样图谱, 并计算各标样的浓度。然后对样品溶液进行分析, 得出醇类样品图谱。

醇类测定条件仪器:Waters; 色谱柱:Sugar-pak-1, 0.65 cm×30 cm; 流动相:去离子水; 流速:0.6 mL·min-1; 检测器:示差检测器; 注射量:20 μL; 柱温:70 ℃。

3) 萜烯类挥发物分析首先进行标样分析。把萜烯类色谱标样配制为混合标样; 以二氯甲烷为溶剂, 分别称取一定量色谱标样(精确至0.1 mg)于二氯甲烷溶液中, 配制混合标样, 采用GC-FID进行分析, 得出萜烯类混合标样图谱, 并计算各标样的浓度。同时对部分标样进行单标分析。

本试验中萜烯类物质主要由活性炭管采集, 部分半挥发性物质可能留在酸、醇样品溶液中, 因此用二氯甲烷对其中的萜烯类进行萃取, 然后采用GC-FID对萃取液进行分析。活性炭管吸收的萜烯类VOC首先采用热解析仪进行脱附处理, 然后用GC-FID检测。热解析温度300 ℃, 时间30 min。GC测试条件如下。色谱柱:SE-30弹性石英毛细色谱柱0.25 mm×50 m; 柱温:程序升温, 起始温度70 ℃, 保持4 min, 升温速率4 ℃·min-1, 终止温度230 ℃; 检测器:FID, 温度250 ℃; 分流比:50;流速:0.8 mL·min-1; 进样量:0.7 μL。

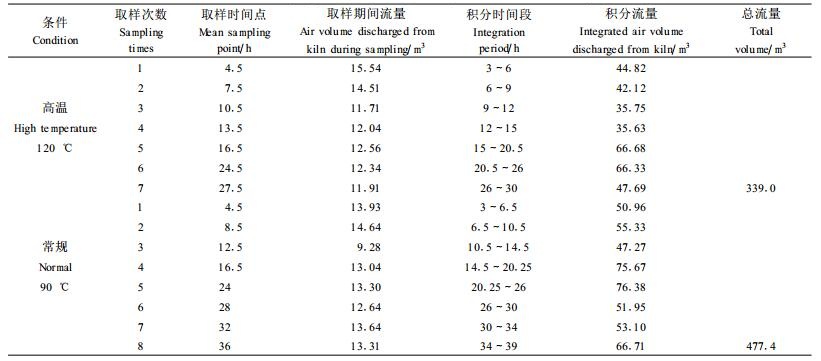

2 结果与讨论 2.1 干燥尾气流量表 1是杉木高温和常规干燥过程中在取样和取样积分时间段干燥机排放的尾气体积。其中, 高温干燥取样7次, 常规干燥取样8次。取样点的浓度作为积分时间段内的平均浓度。

|

|

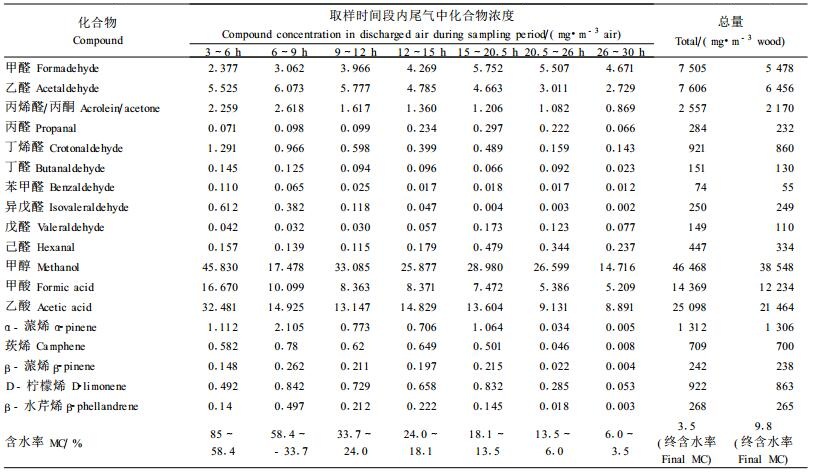

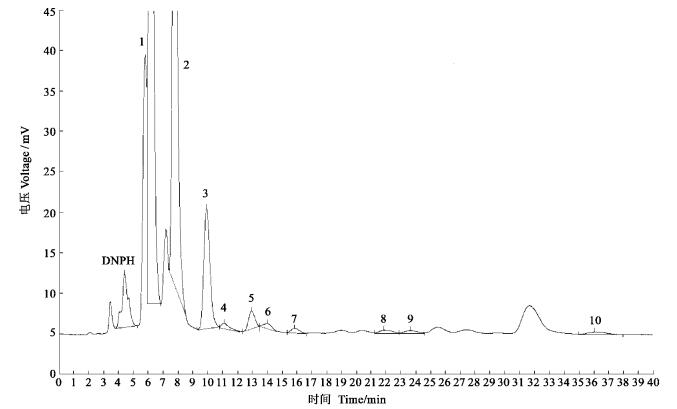

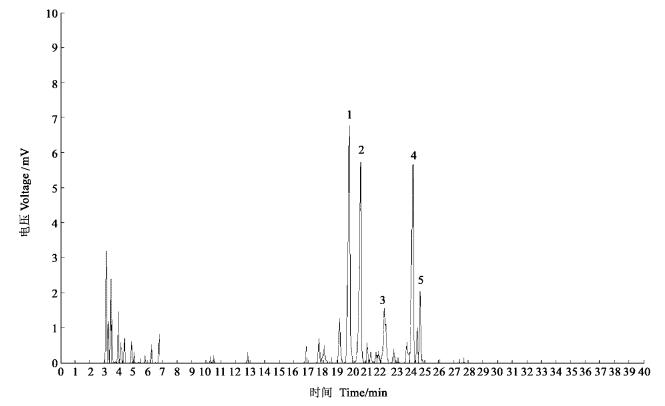

图 2、3是醛类和萜烯类挥发物的色谱图。根据样品出峰保留时间与标样图谱的对比, 并利用峰面积归一化法, 确定VOC各个成分和含量, 结果见表 2、3。根据表 2、3, 杉木在干燥过程中, 释放多种醛类挥发物, 即甲醛、乙醛、丙烯醛/丙酮、丙醛、丁烯醛、丁醛、苯甲醛、异戊醛、戊醛和己醛等; 极性挥发物有甲醇、乙酸和甲酸; 萜烯类物质主要有α-蒎烯、莰烯、β-蒎烯、D-柠檬烯、β-水芹烯, 另外在萃取液里还发现部分α-松油醇、α-乙酸松油酯、α-长叶蒎烯等。

|

图 2 杉木干燥中醛类挥发物液相色谱 Figure 2 Chromatogram of DNPH derivatives of aldehydes emission from Chinese Fir drying by HPLC 1.甲醛Formaldehyde; 2.乙醛Acetaldehyde; 3.丙稀醛/丙酮Acrolein/acetone; 4.丙醛Propionaldehyde; 5.丁烯醛Crotonaldehyde; 6.丁醛Butyraldehyde; 7.苯甲醛Benzaldehyde; 8.异戊醛Isovaldehyde; 9.戊醛Valeraldehyde; 10.己醛Hexaldehyde. |

|

图 3 杉木干燥中萜烯类气相色谱 Figure 3 Chromatogram of terpene from Chinese Fir drying by GC-FID 1.α-蒎烯α-pinene; 2.莰烯Camphene; 3.β-蒎烯β-pinene; 4.D-柠檬烯D-limonene; 5.β-水芹烯β-phellandrene. |

|

|

|

|

在30 h的高温干燥过程中, 杉木从初始含水率80%~85%下降到3.5%, 释放的挥发物主要是甲醇、乙酸、甲酸、乙醛、甲醛和丙烯醛/丙酮。在39 h的常规干燥过程中, 杉木从初始含水率80%~85%下降到4.1%, 释放的主要物质有乙酸、甲醇、甲酸、乙醛和甲醛。不论是高温干燥还是常规干燥, 杉木释放的甲醇、乙酸和甲酸都远高于醛类挥发物, 且主要在干燥前期释放, 在第一次取样时浓度达到最高。

在高温干燥过程中, 杉木释放较多的α-蒎烯, 而常规干燥时则释放较多的D-柠檬烯。但不论高温还是常规干燥, 萜烯类物质释放总量差异很小, 这与Ingram等(2000)的研究一致, 因为低温时尽管VOC释放浓度低, 但由于干燥时间长, 因而释放总量与高温时相同。

根据图 3, 碳氢化合物在气相色谱图上主要集中在2个时间段, 即保留时间小于7 mi n的低分子质量的烷烃和保留时间大于17 min的萜烯类物质。本试验检测出的萜烯类物质约为碳氢化合物总量的55%~70%。

杉木从生材干燥至终含水率8.5%~10%时, 高温干燥释放的挥发物总量为91.7 g·m-3, 其中醛类挥发物为16.1 g·m-3, 为总挥发物的17.5%;常规干燥释放的挥发物总量为29.9 g·m-3, 其中醛类挥发物为4.2 g·m-3, 为总挥发物的14.1%。无论高温干燥还是常规干燥, 以萜烯类为主的碳氢化合物约为5.2~5.3 g·m-3。Fritz等(2004)研究发现, 在白松(Pinus strobus)干燥过程释放的VOC中, 醛类物质超过10%, 这与本试验结果相符。

本试验中, 木材释放萜烯类最多为3.5 g·m-3, 即使包括未检出部分, 与其他学者的研究相比, 其释放量也明显偏低(Granstrom, 2003; McDond et al., 2002)。这或许是由树种、试材尺寸、干燥温度及取样分析方式不同等原因造成的。许多研究表明, 木材挥发物受很多因素的影响, 如树种、干燥工艺(温度、含水率)、木材形态(锯材大小、心边材、节子、刨花等)、采伐季节、树龄以及采样分析方式等。McDonald等(1995; 2002)研究辐射松(Pinus radiata)在干燥窑中干燥时释放的挥发物, 挥发物的含量差异很大, 早先的研究认为辐射松释放的挥发物为35 g·m-3, 后来的研究却为405.3 g·m -3, 其中α-蒎烯高达118.8 g·m-3, β-蒎烯251 g·m-3。

杉木干燥过程中释放的VOC, 一部分来源于杉木抽提物成分, 如萜烯类来源于杉木精油, 醛类主要来源于树脂酸; 另一部分来源于杉木的热分解作用。木材的热分解作用在100 ℃左右就能发生, 但在100 ℃以下长时间加热, 木材的主要成分纤维素、半纤维素及木素也可以发生缓慢地降解, 生成酸、醇、醛类等物质。甲醇的形成是由于木材半纤维素中4-O-甲基-D-葡萄糖醛酸脱甲基化作用(McDond et al., 2002; Kosik et al., 1968), 乙酸的形成是由于木材半纤维素脱乙酰化(O-deacetylation)作用(McDond et al., 2002; Lindberg et al., 1974)。杉木中的乙酰基来源于葡萄甘露聚糖, 联结在部分甘露糖基的C-2和C-3位置上。针叶材中的醛类物质主要来源于树脂酸的氧化分解。而Makowski等(2005)和Back等(2000)认为木材释放的醛类物质主要来源于不饱和脂肪酸的氧化分解。

Schafer等(2000)研究表明木材抽提物是甲醛的主要来源, 树脂酸如松香酸(abietic acid)释放的甲醛远高于脂肪酸, 未进行抽提的刨花甲醛释放量明显高于经过抽提的刨花, 并且随温度升高, 甲醛释放量的差异增大。木材主要成分纤维素、半纤维素以及木素也是甲醛的潜在来源, 但其释放量比树脂酸少得多。纤维素和半纤维素都属于多糖类物质, 在木材干燥过程中, 己糖在酸性条件下可降解成羟甲基糠醛, 进一步分解为甲醛和糠醛; 而木素在酸性条件下也会释放甲醛。木素降解产生的甲醛比半纤维素和纤维素多。

2.3 干燥温度对VOC释放的影响干燥温度对醛类和极性挥发物释放的影响很大, 随温度升高, 醛类物质释放量增大。高温干燥释放的醛类和极性化合物远高于常规干燥。高温干燥与常规干燥相比, 前者释放的甲醇是常规干燥的6.54倍、乙酸是2.24倍、甲酸是2.32倍、乙醛是2.73倍、甲醛是5.26倍、丙烯醛/丙酮是8.55倍。显然, 可以通过降低干燥温度来大幅度减少甲醛、乙醛、甲醇等有害气体的释放。

杉木干燥释放的甲醇、甲酸、乙酸主要来源于半纤维素的降解。随干燥温度升高, 半纤维素降解程度增加, 因而高温干燥释放的有机酸和醇类物质比常规干燥多。杉木干燥时释放的醛类主要来源于树脂酸, 同时木材主要成分纤维素、半纤维素和木素在高温下也会降解产生醛类物质, 温度升高, 降解程度增加, 因此高温干燥释放的醛类物质多。

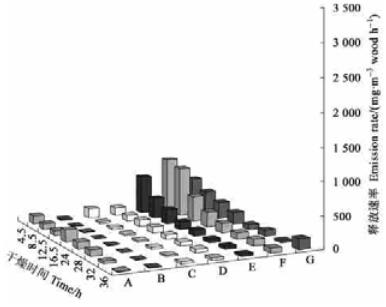

杉木在高温干燥和常规干燥各阶段, 甲醇、甲酸、乙酸、甲醛、乙醛、丙烯醛和萜烯类挥发物释放速率柱形图见图 4、5。从图中可看出, 杉木高温干燥释放的VO C远高于常规干燥。甲醇、乙酸、甲酸释放速率比醛类和萜烯明显要高。温度对醛类和酸、醇类挥发物影响大, 但对萜烯类挥发物影响较小。甲醛高温干燥时随时间延长释放速率增大, 其他物质在高温和常规干燥时的释放速率随时间延长呈下降趋势。常规干燥时甲醇、乙酸和甲酸主要在干燥前期释放。

|

图 4 杉木高温干燥过程中VOC释放速率 Figure 4 Rate of VOC released during Chinese Fir drying at 120 ℃ (dry bulb) in a pilot-scale kiln A.萜烯类Terpine; B.丙烯醛/丙酮Acrolein/acetone; C.甲醛Foemaldehyde; D.乙醛Acetal dehyde; E.甲酸Formic acid; F.乙酸Acetic acid; G.甲醇Methanol. |

|

图 5 杉木常规干燥过程中VOC释放速率 Figure 5 Rate of VOC released during Chinese Fir drying at 90 ℃(dry bulb) in a pilot-scale kiln A.萜烯类Terpine; B.丙烯醛/丙酮Acrolein/acetone; C.甲醛Foemaldehyde; D.乙醛Acetal dehyde; E.甲酸Formic acid; F.乙酸Acetic acid; G.甲醇Methanol. |

在整个高温干燥过程中, α-蒎烯释放量最多, 其次是D-柠檬烯, 再次是莰烯。在常规干燥过程中, D-柠檬烯释放最多, 其次是α-蒎烯和莰烯。高温干燥释放的α-蒎烯比常规干燥多, 而常规干燥释放的D-柠檬烯和β-蒎烯比高温干燥多。虽然干燥温度使萜烯类成分的含量有差异, 但总萜烯类挥发物释放量差异很小。

Granstrom(2003)认为干燥温度对萜烯类构成成分有影响, 本试验没有出现这种情况。这或许是本试验只对几种主要成分进行了分析测定, 对其他含量较小的萜烯类物质未进行分析的原因。

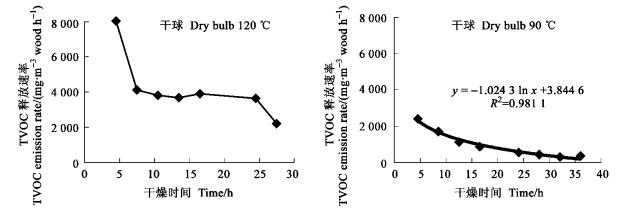

杉木干燥过程各阶段总有机挥发物(TVOC)释放速率见图 6。杉木高温干燥过程中, 在初始阶段TVOC释放从无或很少迅速增大, 然后又快速降低, 即可以认为VOC释放速率在干燥初期出现一个陡峰, 释放速率维持平稳的状态直到杉木含水率降到6%左右, 然后VOC释放速率又开始降低。这个规律与Banerjee(2001)和Conners等(2002)的研究结果几乎一样, 只是含水率降到很低时VOC释放规律略有差异。杉木常规干燥过程中, 在干燥初期TVOC释放速率达到最高, 以后随干燥时间的延长逐渐降低。本试验得出常规干燥时杉木释放的TVOC干燥速率与干燥时间呈对数曲线关系, 相关性非常显著。高温干燥各阶段TVOC的释放速率显著高于常规干燥。

|

图 6 杉木干燥时TVOC释放速率 Figure 6 Rate of TVOC released during Chinese Fir drying in a pilot-scale kiln |

木材干燥过程中VOC的挥发与木材内部水分移动有直接关系, VOC随着水分的蒸发和迁移而从木材中释放出来。干燥温度是影响水分移动速度大小的最主要因素。当温度上升时, 水蒸气扩散强度增大, 液态水黏度降低, 从而使水分子扩散速度加快, VOC释放速率也增大。因此, 高温干燥VOC释放速率显著高于常规干燥。

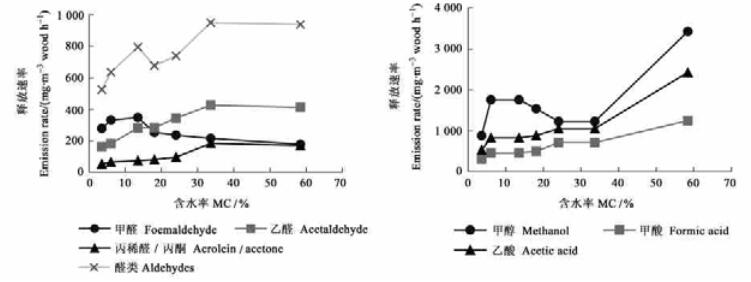

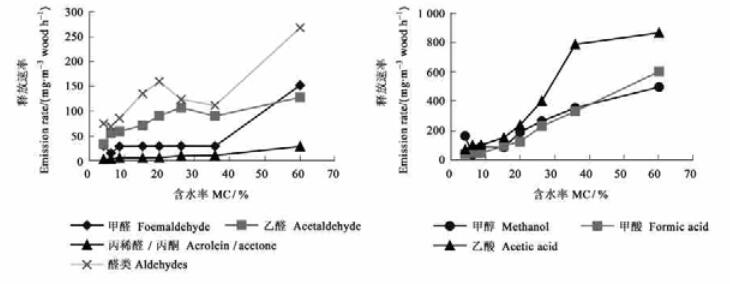

图 7、8是含水率对高温和常规干燥时醛类物质和甲醇、甲酸、乙酸释放速率的影响。从图中可见, 除甲醛外, 其他物质的释放速率都随木材含水率的减少而降低, 只有甲醛随含水率的减少释放速率逐渐增加, 这与McDond等(2002)的研究一致。

|

图 7 杉木高温干燥时含水率对醛类和极性挥发物释放速率的影响 Figure 7 The influence of moisture of Chinese Fir drying on rate of adehydes and polar volatile compounds released at 120 ℃(dry bulb) in a pilot-scale kiln |

|

图 8 杉木常规干燥时含水率对醛类和极性挥发物释放速率的影响 Figure 8 The influence of moisture of Chinese Fir drying on rate of adehydes and polar volatile compounds released at 90 ℃(dry bulb) in a pilot-scale kiln |

在相同的含水率条件下, 高温干燥各物质的释放速率明显高于常规干燥。高温干燥各阶段, 木材中水蒸气扩散速度比常规干燥要快, 因此随水分蒸发和迁移的VOC的释放速率也会明显高于常规干燥。在干燥前期, 木材含水率高, 水分蒸发量大, 因而VOC的释放速率大。在干燥后期, 随着含水率降低, 水分蒸发量减少, VOC的释放速率也降低。

杉木干燥过程中, 终含水率从8%~10%下降到4%左右时, VOC各成分释放总量的变化见表 2、3。高温干燥时, 终含水率从9.8%下降到3.5%, 对醛类物质、甲醇、甲酸和乙酸释放量影响较大, 总挥发物将增加16.2%, 醛类物质将增加24.1%, 其中甲醛释放量增加37%。常规干燥时, 终含水率从8.7%下降到4.1%, 对醛类物质和甲醇释放量影响较大, 总挥发物将增加10.8%, 醛类物质将增加22.7%, 其中甲醛释放量增加17.4%。

含水率对萜烯类释放的影响程度远低于含水率对醛类、甲醇、甲酸和乙酸释放速率的影响。有机酸醇类主要来源于木材半纤维素的降解, 如甲醇的形成是由于木材半纤维素中4-O-甲基-D-葡萄糖醛酸脱甲基化作用, 乙酸的形成是由于木材半纤维素脱乙酰化(O-deace tylation)作用。在高温条件下, 木材中的水分会加剧半纤维素降解程度, 因此, 含水率对有机酸醇类的影响较大。由于萜烯类存在于杉木精油中, 因此不会因干燥时间的延长即含水率降低而增加总量。

2.5 杉木干燥释放的VOC对环境的影响杉木干燥中释放的甲醛、乙醛、甲醇属于有害气体。甲醛污染可以导致鼻咽癌已众所周知。乙醛是一种可致癌物质(IARC, 1999), 乙醛对人体的毒害作用主要是刺激皮肤和粘膜。甲醇蒸汽对呼吸道粘膜有强烈刺激作用, 患者常有头晕、头痛、眩晕、乏力、步态蹒跚、失眠, 表情淡漠, 意识混浊等, 重者出现意识朦胧、昏迷及癫痫样抽搐等。

在本试验中, 常规干燥释放的有害气体浓度相对较低, 对环境影响较小。高温干燥时, 尾气中甲醛和甲醇最高浓度分别为5.75 mg·m-3和45.8 mg·m-3(表 2), 约为我国“大气污染物综合排放标准”(GB 16297-1996)最高限值的1/4左右。虽然本试验的木材干燥过程中甲醛、乙醛和甲醇的排放浓度低于我国“大气污染物综合排放标准”(GB 16297-1996)的最高允许排放浓度, 但在木材加工企业比较集中的地区, 在木材、单板、刨花、纤维的干燥过程中释放的醛类物质及甲醇等极性挥发物将显著增加, 必然对这个地区的空气造成污染。

本试验中, 尽管萜烯类释放量比醛类和酸醇类明显偏低, 但由于萜烯是形成光化学烟雾及室内有机浮尘的前驱性物质, 对环境和人体的影响也不容忽视。因此, 应采取措施降低干燥过程中挥发物的释放, 对干燥尾气进行处理后排放。根据本试验结果, 降低干燥温度和提高终含水率, 可以明显减少醛类物质和甲醇、乙酸、甲酸的排放量。

3 结论杉木干燥释放的醛类物质主要有甲醛、乙醛、丙烯醛/丙酮; 有机酸醇类挥发物主要有甲醇、乙酸、甲酸; 萜烯类挥发物主要有α-蒎烯、莰烯、D-柠檬烯、β-蒎烯、β-水芹烯。杉木高温干燥释放的醛类和酸、醇类挥发物远高于常规干燥, 但萜烯类挥发物总量差异很小。

杉木高温干燥中, 挥发物总量为91.7 mg·m-3, 其中甲醛5.5 mg·m-3, 乙醛6.5 mg·m-3, 甲醇38.5 mg·m-3, 乙酸21.5 mg·m-3, 甲酸12.2 mg·m-3, 萜烯类5.3 mg·m-3。在常规干燥过程中, 挥发物总量为29.9 mg·m-3, 其中甲醛1.2 mg·m-3, 乙醛2. 4 mg·m-3, 甲醇6.2 mg·m-3, 乙酸5.8 mg·m-3, 甲酸10.4 mg·m -3, 萜烯类5.2 mg·m-3。

杉木干燥时终含水率对醛类和极性挥发物释放量影响较大。终含水率从10%下降到4 %左右, 高温干燥的总挥发物将增加16.2%, 其中甲醛释放量增加27%, 甲醇增加17%, 甲酸增加14.9%, 乙酸增加14.5%;常规干燥的总挥发物将增加8.5%。终含水率对萜烯类挥发物释放量影响较小。

在木材加工企业相对集中的地区, 木质材料干燥释放的VOC对局部环境产生污染, 建议对干燥尾气进行处理后排放。降低干燥温度和提高终含水率, 可以明显减少醛类物质和甲醇、乙酸、甲酸的排放量。

Back E L, Allan L H. 2000. Pitch control, wood resin and deresination. Atlanta, GA: Tappi Press.

|

Banerjee S. 2001. Mechanisms of terpene release during sawdust and flake drying. Holzforschung, 55(4): 413-416. |

Conners T E, Yan H, Banerjee S. 2002. Mechanism of VOC Release from high temperature Southern pine lumber drying. Wood and Fiber Science, 34(4): 666-669. |

Dallons V C, Lamb L M, Peterson M R. 1993. An alternate method for estimating VOC emission from lumber dry kilns. Aiche Symp Series, 90(302): 19-32. |

EPA. 1993. 40 CFR Part 60, Appendix A, Method 25A. Office of Federal Register U S Government Printing Office Washington D C, 862-864.

|

EPA method 0011. 1990. Sampling for selected aldehyde and ketone emissions from stationary sources. Methods Manual for Complience with BIF Regulations. Part 266, Appendix IX, Section 3.5, EPA/530-SW-91-010.

|

Fritz B, Lamb B, Westberg H, et al. 2004. Pilot and full-scale measurements of VOC emissions from lumber drying of Inland Northwest species. Forest Prod J, 54(6): 50-56. |

Granstrom K. 2003. Emissions of monoterpenes and VOCS during drying of sawdust in a spouted bed. Forest Prod J, 53(10): 48-55. |

IARC. 1999. Acetaldehyde. IARC Summary and Evaluation, 71: 319. |

Ingram J L L, Shmulsky R, Dalton A T, et al. 2000. The measurement of volatile organic emission from drying organic emissions from drying southern pine lumber in a laboratory-scale kiln. Forest Prod J, 50(4): 91-94. |

Kosik M, Herain J, Domansky R. 1968. Pyrolysis of beech wood at low temperatures. Ⅳ. Basic views on the formation of volatile products. Holzforschung Holzverwertung, 20: 56-59. |

Lindberg B, Rosell K G. 1974. Hydrolysis and chlorite holocellulose. Svensk Papperstidning, 77: 286. |

Makowski M, Ohlmeyer M, Meier D. 2005. Long-term development of VOC emissions from OSB after hot-pressing. Holzforchung, 59: 519-523. |

McDond A G, Dare P H, Gifford J S, et al. 2002. Assessment of air emissions from industrial kiln drying of pinus radiata wood. Holz als Roh-und Werstoff, 60(3): 181-190. DOI:10.1007/s00107-002-0293-1 |

McDond A G, Wastney S. 1995. Analysis of volatile emissions from kiln drying of radiate pine//Proceedings of the 8th International Symposium of Wood and Pulping Chemistry. Helsinki, June 6-9, 3: 431-436.

|

Milota M R. 2003. HAP and VOC emissions from white fir lumber dried at high and conventional temperatures. Forest Prod J, 53(3): 60-64. |

Risholm-Sundman M, Lundgren M, Vestin E, et al. 1998. Emission of acetic and other volatile organic compounds from different species of solid wood. Holz Roh Werkst, 56: 125-129. DOI:10.1007/s001070050282 |

Schafer M, Roffael E. 2000. On the formaldehyde release of wood. Holz als Roh-und Werkstoff, 58: 259-264. DOI:10.1007/s001070050422 |

2008, Vol. 44

2008, Vol. 44