海洋深水油气综合开发涉及资源勘探、深水钻完井、油气生产与输送等多个工程环节,是一项复杂的系统工程[1-2]。近几年,中国在深水油气勘探开发方面取得了重要进展,但核心工程技术与关键装备仍然依赖进口,严重制约了中国深水油气资源自主高效开发进程。因此,着眼于南海开展深水油气工程技术与装备重点需求预见及风险分析,有利于构建中国深水油气工程技术与装备自主创新体系[3-5],以期加快推进相关技术自主研发与关键装备国产化。

自20世纪70年代以来,随着科技和经济社会的不断发展,工程技术预见分析受到越来越多的关注[6]。1971年,日本实施了第一次基于德尔菲法的技术预测,截至2019年已经开展了11次预测调研,提出了面向未来的交叉融合领域和重点发展方向[7];1990年,美国成立了国家关键技术委员会,并先后发布了4个《国家关键技术报告》,提出了未来信息、能源、环境等领域的关键技术内容,对美国科技政策的制定产生了重大影响[8];1992年,德国开展了第一次技术预见研究,2007年启动了面向2030年的技术预见[9];1994年,英国组织实施了第一次技术预见研究,截至2017年已发布了3轮技术预见报告,指出新兴技术与传统技术融合发展是科技创新的重要方向[10]。中国技术预见研究始于20世纪90年代,1993年中国政府发布的“九十年代我国经济发展的关键技术”是第一份技术预见报告,截至2019年,中国已组织开展了6次技术预见研究工作,为中国的科技创新规划制定指明了方向[11];2003年,中国科学院组织开展了“中国未来20年技术预见研究”,遴选了中国面向2020年最重要的技术课题;穆荣平[12]等对深水油气开采技术进行了技术预见研究,展望了相关技术的发展方向。海洋石油工程领域风险分析研究源于20世纪70年代,欧美等经过长期海上油气工程实践,积累了大量经验与数据,建立了较为完善的风险评估理论方法与安全作业标准体系;挪威发布的《平台设计概念安全评估方针》是最早针对海洋石油装备运行安全进行定量分析的评估标准[13];Yager等[14]提出了模糊集理论,将风险评估从定性评价转化为定量评价;Thomas等[15]提出了层次分析法,通过加权与归一化的方法计算顶上风险事件的发生概率;Ingvarson等[16]提出了风险分析的新模型,发现针对复杂系统需要建立多层防护体系;挪威基于大量海上油气装置的运行参数,建立了降低钻采风险的工程指导原则[17];Lavasani等[18]通过模糊数学方法对油气钻采作业中的油气泄露事件进行了风险分析研究;Espen等[19]开展了海上钻井作业风险分析研究,得出了导致“深水地平线”井喷事故的主要影响因素以及各因素间的相互作用效应;Wu等[20]基于动态贝叶斯网络的方法,综合考虑设备退化的影响,确定了造成深水钻井发生井漏的原因;Cheliyan等[21]通过模糊事故树分析方法,研究了海底生产系统中油气泄露的概率,识别出该系统的薄弱环节并发现模糊集理论对于基本事件的变化具有很好的鲁棒性;Li等[22]基于指标风险评价方法,建立了评估海底运输管道安全的综合框架,该框架将失效因素的互相依赖关系、风险等级评估、危险耦合分析综合起来;Wang等[23]建立了水下采油树系统的事故树与动态贝叶斯模型,量化了水下采油树各部件的失效概率及其重要性;Bhardwaj等[24]分析了上百起浮式生产储卸装置(floating production storage and offloading,FPSO)发生的事故,建立了FPSO火灾与爆炸事故的贝叶斯网络模型。

本文对深水油气勘探、钻完井、生产与集输等各工程环节的关键技术与装备进行重要性预测与风险分析,梳理深水油气工程关键技术内容,阐明深水油气工程关键装备系统失效风险及预防措施。

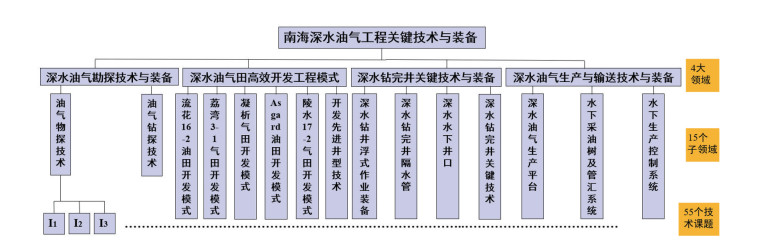

1 深水油气工程关键技术与装备重要性通过专家咨询调研,将深水油气工程技术与装备涉及问题分为深水油气勘探技术与装备、深水油气田高效开发工程模式、深水钻完井关键技术与装备、深水油气生产与输送关键技术与装备4个领域,进一步细分为15个子领域及其下属55项技术与装备选题,构建了深水油气工程领域的4级层次评价模型(图 1)。

| 图 1 深水油气关键技术与装备4级层次评价模型 |

运用德尔菲法与权值因子判断法,邀请相关专家对深水油气工程技术与装备重要性进行量化评分,并通过归一化算法[25]进行重要性排序。采用电子问卷方法,邀请的专家来自高等院校、科研院所和相关企业,其中73.48%的专家具有10年以上油气及相关行业工作经历,41.67%的专家具有正高级职称,60.61%的专家具有博士学位,这在很大程度上保证了本次德尔菲法专家调研的水平和质量。

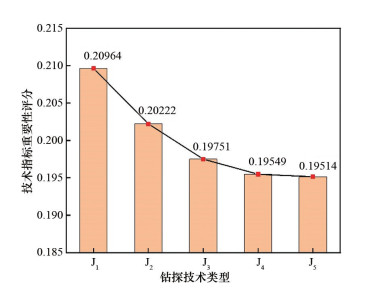

1.1 深水油气资源勘探关键技术油气勘探是为了查明目标区块地质与含油气情况,相对陆上、浅水油气勘探而言,深水油气勘探受到诸多限制,测量结果容易受到环境等因素的干扰。目前,中国南海油气地震勘探面临着从浅层向中深层、由构造油气藏向复杂岩性油气藏转移的新挑战,勘探难度不断增大,对地震勘探技术提出了更高要求[26]。一般而言,深水油气勘探技术主要分为物探技术与钻探技术2大类,物探技术是通过研究和观测地下各项物理指标分析地层情况的技术,是一种间接勘探方法,具有设备轻便、成本低、工作效率高、探测面积大等优点;钻探技术是利用钻井装备搭配测量仪器获取地层剖面信息,采集地层实体样本,获取地质构造、含油气情况等地质信息的技术,具有受环境因素和地质构造因素影响较小、探查地层深度大、可获得区块实体样本等优点。本研究分别对物探技术与钻探技术所涉及的技术重要性进行了分析,如图 2和图 3所示。

| 图 2 物探技术重要性排序 |

| 图 3 钻探技术重要性排序 |

图 2中,I1至I4分别表示深水油气地震勘探、勘探资料智能反演、深水油气电磁勘探、深水油气航空勘探技术;图 3中,J1至J5分别表示深水探井钻井、深水钻探测试、深水钻探测井、深水钻探取芯、深水钻探录井等技术。

由图 2和图 3可知,深水油气物探技术中地震勘探技术最为重要,其次是勘探资料智能反演技术,其原因在于物探技术兼具成本较低和探测范围较大的双重优点,而物探数据的精准反演技术是精确构建深水地质情况、勘探油气资源的重要基础;深水钻探技术中探井钻探技术最为重要,测试技术次之,其原因在于探井技术是钻探技术的核心,安全高效准确地钻达目标层是发现油气藏及后续工作的必要基础。

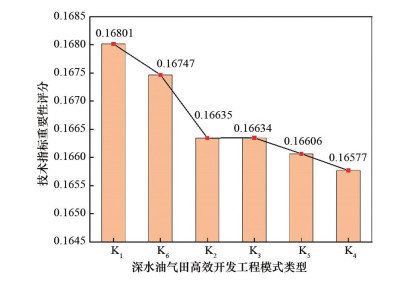

1.2 深水油气安全高效开发模式深水油气开发设施与陆上、浅水油气开发设施不同,其结构大多从固定式转换成浮式,因此相应的开发模式也发生了巨大变化,选择适合的开发模式对深水油气安全高效开发具有重大影响。深水油气田开发模式需要在综合考虑海洋环境、油藏、技术难度及经济性等诸多复杂因素耦合影响的基础上,优选建立海上作业平台、井型技术与建井模式、油气水下生产系统与外输方式等[27-31]。目前,中国已积累了较为先进的南海北部油气田开发经验,主要包括荔湾3-1气田、流花16-2油田、陵水17-2气田等开发模式。深水油气田安全高效开发模式的重要性排序如图 4所示,其中K1至K6分别表示深水油气田高效开发先进井型技术、流花16-2油田开发模式、浮式钻完井+水下生产控制系统+ 浮式天然气生产与液化处理系统+船运外输模式(凝析气田开发模式)、浮式钻完井+水下生产控制系统+水下油气分离系统+水下天然气管道外输+ 凝析油船运外输模式(Asgard油田开发模式)、荔湾3-1气田开发模式以及陵水17-2气田开发模式。

| 图 4 深水油气田高效开发工程模式重要性排序 |

由图 4可知,先进井型技术仍然是需要高度重视的工程模式优化设计内容,关系到深水油气田的综合开发效益;同时,南海陵水17-2气田成功开发模式,也为中国深水气田(特别是南海北部深水气田)安全高效开发方案优化设计奠定了良好基础。

1.3 深水钻完井关键技术与装备1) 深水钻完井浮式作业装备。

海洋深水环境的复杂性和钻完作业的特殊性,对钻完井装备提出了更高要求。一般而言,深水钻完井都需要采用诸如半潜式钻井平台或钻井船等浮式作业装备,为确保深水钻完井作业的安全性,浮式钻井作业装备需要具有动力定位、信息通信、应急保障等能力。深水浮式作业装备相关技术重要性排序如图 5所示,其中L1至L6分别表示浮式钻井平台或钻井船的总体结构设计制造、定位系统制造、信息通信、集成控制系统设计、安全应急与保障、配套系统设计制造等系列技术。

| 图 5 深水浮式钻井平台技术重要性排序 |

由图 5可知,浮式钻井平台或钻井船的总体结构设计制造技术相对最为重要,其次为集成控制系统和定位系统,原因在于浮式作业装备的总体结构设计制造技术是确保其安全可靠服役的基础前提,对于其抵抗海洋风浪流等恶劣环境的能力、抗腐蚀能力、结构安全可靠性等装备特性具有决定性作用;定位系统和控制系统可确保浮式作业装备在复杂海洋环境和作业工况下的完全稳定性,对深水油气工程安全高效作业具有重要的实际意义。

由图 4可知,先进井型技术仍然是需要高度重视的工程模式优化设计内容,关系到深水油气田的综合开发效益;同时,南海陵水17-2气田成功开发模式,也为中国深水气田(特别是南海北部深水气田)安全高效开发方案优化设计奠定了良好基础。

1.3 深水钻完井关键技术与装备1) 深水钻完井浮式作业装备。

海洋深水环境的复杂性和钻完作业的特殊性,对钻完井装备提出了更高要求。一般而言,深水钻完井都需要采用诸如半潜式钻井平台或钻井船等浮式作业装备,为确保深水钻完井作业的安全性,浮式钻井作业装备需要具有动力定位、信息通信、应急保障等能力。深水浮式作业装备相关技术重要性排序如图 5所示,其中L1至L6分别表示浮式钻井平台或钻井船的总体结构设计制造、定位系统制造、信息通信、集成控制系统设计、安全应急与保障、配套系统设计制造等系列技术。

由图 5可知,浮式钻井平台或钻井船的总体结构设计制造技术相对最为重要,其次为集成控制系统和定位系统,原因在于浮式作业装备的总体结构设计制造技术是确保其安全可靠服役的基础前提,对于其抵抗海洋风浪流等恶劣环境的能力、抗腐蚀能力、结构安全可靠性等装备特性具有决定性作用;定位系统和控制系统可确保浮式作业装备在复杂海洋环境和作业工况下的完全稳定性,对深水油气工程安全高效作业具有重要的实际意义。

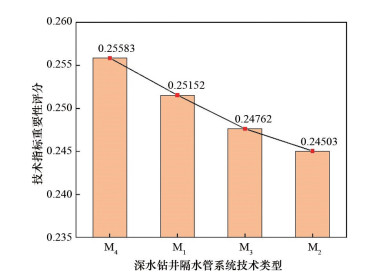

2) 深水钻井隔水管相关技术。

深水钻井隔水管是从海上浮式钻井平台下到海底浅层的管柱系统,起到隔绝海水、循环钻井液、支撑节流压井和辅助管线、工具导向及送入回收等重要作用。深水隔水管系统也是整个深水钻井系统中比较薄弱的结构环节,是影响深水钻井安全的重要因素之一,其稳定性和安全可靠性尤其重要[32]。深水钻井隔水管系统重要性排序如图 6所示,其中M1至M4分别表示深水钻井隔水管系统的设计制造、试验、全寿命周期管理、安装与作业控制等系列技术。

| 图 6 深水钻井隔水管系统技术重要性排序 |

由图 6可知,深水钻井隔水管安装与作业控制技术是隔水管系统相对最为重要的技术内容,对深水安全高效钻完井作业具有重要影响。实际上,深水钻井隔水管作业是深水钻井工程区别于陆地或浅水钻井的基本特征之一,由于深水钻完井工程的特殊性,隔水管在服役过程中涉及安装作业、正常连接、紧急解脱、悬挂避台等多种作业工况,在恶劣海洋环境和作业载荷的共同作用下,隔水管表现出复杂的力学行为,对其全流程作业过程中的力学行为进行分析研究,并建立相适应的作业控制技术,是确保深水钻井隔水管安全高效作业的重要基础,也是确保深水油气工程安全高效作业的前提条件之一。

3) 深水水下井口相关技术。

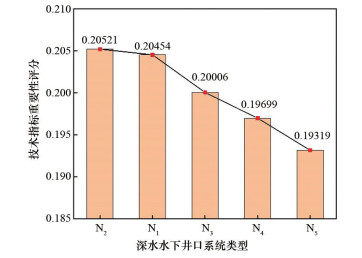

深水水下井口是连接钻井隔水管和地层内井筒不可或缺的一个关键装备,其下端连接表层导管、悬挂各种规格的套管,上端作为防喷器(blowout preventer,BOP)、水下采油树等设备的支撑,是整个水下钻采设备的关键组成部分,其安全可靠性是确保深水油气井安全作业的前提之一。深水水下井口系统重要性排序如图 7所示,其中N1至N5分别表示深水水下井口系统的设计制造、安全高效安装、疲劳寿命预测与控制、全寿命周期管理、井口切割回收等系列技术。

| 图 7 深水钻完井水下井口系统技术重要性排序 |

由图 7可知,水下井口设计制造和安全高效安装技术是水下井口系统最为重要的技术内容。水下井口的设计制造对新材料、结构优化、加工制造及力学分析等综合技术具有较高要求,这是确保水下井口具有满足要求的温压承载、抗疲劳、密封等能力的前提条件,然而,目前中国所用的深水水下井口仍然依赖进口,今后需在水下井口设计制造、作业等技术方面加强自主研发,突破相关技术瓶颈,建立适合南海深水环境和作业工况的水下井口系统。

4) 深水钻完井关键技术。

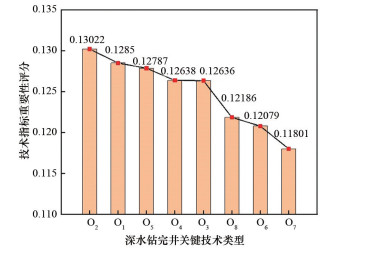

深水钻完井在钻井装置、海洋环境、作业工艺等方面都有显著的独特性和复杂性,如何针对具体的环境条件和作业工艺要求,优选或设计与工程目标相匹配的钻完井关键技术,是高效开发深水油气资源的前提。深水钻完井关键技术重要性排序如图 8所示。图 8中,O1至O8分别表示深水钻完井优化设计技术,深水钻完井安全高效作业技术,深水钻完井精细控压钻井技术,深水钻完井应急救援技术,深水钻完井风险评估与控制技术,深水套管钻井技术,深水膨胀管钻井技术以及深水连续管作业技术。

| 图 8 深水钻完井关键技术重要性排序 |

由图 8可知,深水钻完井安全高效作业技术是最重要的深水钻完井关键技术。深水钻完井面临复杂海洋环境、浅层地质灾害(浅层气、浅水流、天然气水合物)、深水低温、不稳定海床、低破裂压力梯度等技术挑战,具有高风险、高技术、高投入等基本特征,安全高效的深水钻完井作业技术对开发深水油气资源至关重要。

1.4 深水油气生产与输送关键技术与装备1) 深水油气生产平台相关技术。

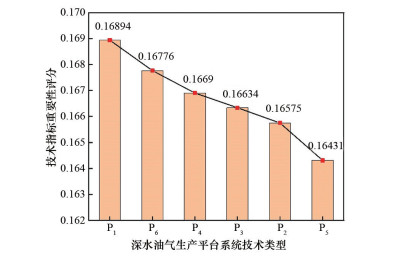

浮式生产平台与水下生产系统相结合是深水油气生产与输送的主流模式,具有投资少、受自然环境影响小和可靠性强的优点。一般而言,浮式深水生产平台具有生产和储卸的双重功能,适用于南海深水及边际油田开发。目前,虽然中国在浮式生产平台建设方面取得了一定的进展,但在海洋深水气田开发方面,中国发展现状仍与国际先进水平存在较大差距。深水油气生产平台系统的重要性排序如图 9所示,其中P1至P6分别表示浮式生产平台的总体结构设计制造、定位系统设计制造、动态响应控制、单点系泊、油气集输处理、生产立管设计制造及其安全控制等系列技术。

| 图 9 深水油气生产平台系统技术重要性排序 |

由图 9可知,浮式生产平台总体结构设计制造技术是实现深水油气生产与储运安全高效运行最为重要的技术内容,其次是生产立管设计制造及其安全控制技术。浮式生产平台的设计制造是深水油气生产与集输的基础,而生产立管设计制造及安全控制技术对于油气生产、地层水回注、气举作业、储层改造、完井与修井作业等工程环节都具有重要影响。

2) 水下采油树及管汇系统相关技术。

水下采油树起到连接井下生产管道、隔绝外部海水、控制油气采收及为修井及生产控制提供通道的关键作用。水下管汇系统一般位于水下井口之间,通过跨接管进行连接,起到分配、控制地层产出流体的作用。确保水下采油树及管汇系统的安全可靠服役,对于深水油气生产具有重要意义。水下采油树及管汇系统重要性排序如图 10所示,其中Q1至Q5分别表示水下采油树系统设计制造技术、水下管汇系统设计制造技术、水下采油树及管汇安全控制技术、水下气液多相流分离及回注技术以及水下采油树及管汇全寿命周期管理技术。

| 图 10 水下采油树及管汇系统技术重要性排序 |

由图 10可知,水下采油树及管汇系统设计制造、水下采油树及管汇安全控制等技术,是水下采油树及管汇系统中最为重要的技术内容。然而,水下采油树的设计制造技术和业务仍被FMC、Cameron、Aker Solution等国外公司所垄断,国内深水水下采油树整体处于研制阶段,与国际先进水平相比还存在较大差距[33]。目前国内已具备简单管汇的设计制造能力,已实现了在浅水油气田的工程应用,但对带有复杂水密插拔件、传感器等的复杂管汇系统或适用于超深水海域的管汇系统仍需要加大自主研发力度[34]。

3) 水下生产控制系统相关技术。

水下生产控制系统由水下生产控制设备、脐带缆等组成,主要用于远程监测与控制油气生产状况,根据产能要求进行化学剂注入、电力系统开关等操作。水下生产控制系统重要性排序如图 11所示,其中R1至R6分别表示电液复合式控制系统设计制造技术、全电式控制系统设计制造技术、深水脐带缆力学响应控制技术、水下生产控制系统高效稳定通信技术、生产数据监测分析及风险预警技术以及水下生产控制系统安全作业保障技术。

| 图 11 水下生产控制系统技术重要性排序 |

由图 11可知,电液复合式控制系统设计制造技术是水下生产控制系统中最为重要的技术内容,其原因在于电液复合式控制系统具有控制距离更长、响应时间更短、系统控制更稳定等诸多优势,但在水下生产控制系统作业时对安全要求比较高,需要在高压电力输送、高压液体密封等方面进行安全保障,以避免控制系统失效。目前,中国已完成1500 m水深级电液复合式控制模块工程样机的研制,但仍需持续攻关研究以实现其工程应用。

2 深水油气工程关键装备系统风险分析在深水油气工程作业过程中,一旦发生事故又处理不当,将会导致灾难性后果。根据OREDA手册、HSE文件、WOAD数据库等失效数据[35],运用事故树与贝叶斯网络相结合的方法[36],对浮式作业平台钻井系统、浮式作业平台生产系统、油气输送管道系统及水下生产控制系统等进行风险分析,通过后验概率寻找装备系统失效的关键节点,分析其失效原因并阐明相应的安全控制措施。

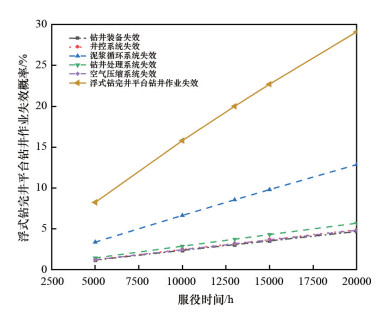

2.1 浮式作业平台钻井系统风险浮式作业平台钻井系统主要由钻井系统、井控系统、泥浆循环系统、管具处理系统、压缩空气系统等组成[37-38]。不同服役时间下浮式作业平台钻井系统的失效概率如图 12所示。

| 图 12 浮式作业平台钻井系统失效概率 |

由图 12可知,当浮式作业平台钻井系统服役10000 h时,其失效概率约为16.8%,其中钻井装备、井控系统、泥浆循环系统、管具处理系统、空气压缩系统失效风险概率分别为2.37%、2.48%、6.65%、2.89%和2.45%。随着工作时间的增加,钻井系统失效概率逐渐增大。其中,泥浆循环系统后验失效概率最高,该系统由于泄露、腐蚀、堵塞等发生失效,可通过加强人员培训、对钻井设备定期检查、更换老化部件、优化钻井工艺等方式降级其失效风险。钻井装备中的隔水管系统结构复杂,其服役期间附属管线配件系统(如浮力块、附属管线等)与隔水管本体在复杂海洋环境作用下最容易失效[39-42],可从优化隔水管系统浮力块配置、采用低密度高强度新型材料、安装整流罩、定期检查维护等方面,降低隔水管配件系统后验失效概率。此外,隔水管本体在服役期间会受到复杂环境和作业载荷等影响,易产生强度失效或疲劳破坏,诱发钻井事故。因此,系统分析隔水管作业力学行为、优化隔水管系统配置、定期对隔水管进行检测维护来确保隔水管完整性,对保障深水钻井工程顺利实施具有重要意义。根据海上实际工作经验,井控系统一旦发生事故且处理不当,将会造成灾难性后果,可采取精细控压钻井、优化钻井液配方、BOP组冗余控制等技术手段保障其安全运行。

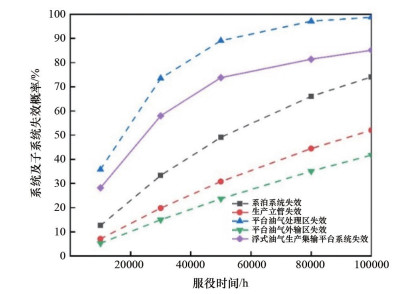

2.2 浮式作业平台生产系统风险浮式作业平台生产系统主要由系泊系统、生产立管系统、平台油气处理系统及油气外输系统等子系统组成。不同服役时间下浮式作业平台生产系统的失效概率如图 13所示。

| 图 13 浮式作业平台生产系统失效概率 |

由图 13可知,当浮式作业平台生产系统连续工作50000 h时,其失效概率为71.7%,其中系泊系统、生产立管系统、油气处理区域、油气外输区域的失效风险概率分别为49.1%、30.7%、89.1%和35.1%,其中油气处理系统后验失效概率最高。根据美国安全与环境执法局(Bureau of Safety and Environmental Enforcement,BSEE)数据[43-44],2013—2017年浮式生产储油船(floating production storage and offloading,FPSO)上油气处理区域共发生失效180余次,主要由动力装置或机械装置失效、设备腐蚀、人员操作失误等原因引起;根据挪威石油局(The Norwegian Petroleum Directorate,NPD)公布数据[45],挪威水域1996—2010年系泊系统失效共49次,主要由于腐蚀、磨损等导致的刹车失灵次生原因引起。

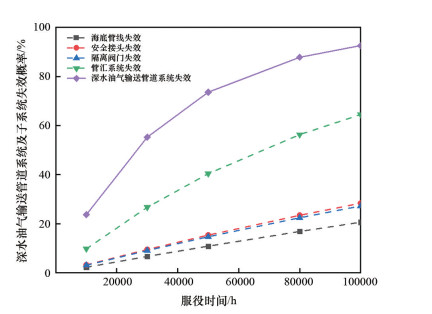

2.3 深水油气输送管道系统风险深水油气输送管道系统主要包括安全接口、各类阀门、海底管线及管汇系统等组成部分,不同服役时间下深水油气输送管道系统的失效概率如图 14所示。

| 图 14 深水油气输送管道系统失效概率 |

由图 14可知,当深水油气输送管道系统连续工作50000 h时,其失效概率为76.6%,其中海底管线、安全接头、隔离阀门和管汇系统的失效风险概率分别为10.9%、15.4%、14.7%和41.2%,管汇系统由于阀门密封、腐蚀、黏连等后验失效概率最高。降低输送管道堵塞、腐蚀、泄露等风险的技术措施有:在海底管道定期更换阀门、注入化学剂除垢或水合物等,采用水下多相流分离系统,优化油气生产方案,使用清管器,提高堵塞位置预测精度等。

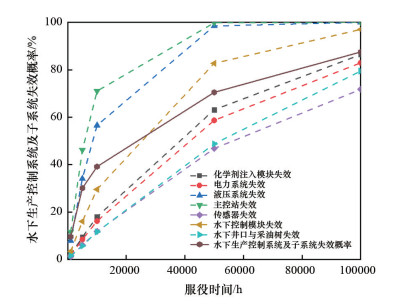

2.4 水下生产控制系统风险水下生产控制系统主要由水面主控站、动力模块、化学剂注入模块、传感器、控制模块、水下采油树与水下井口等组成[46],不同服役时间下其失效概率如图 15所示。

| 图 15 水下生产控制系统失效概率 |

由图 15可知,当水下生产控制系统连续工作10000 h时,其失效概率为39.2%,其中化学剂注入模块、电力系统、液压系统、主控站、传感器、水下控制模块、水下井口与采油树的失效风险概率分别为18.1%、16.2%、56.6%、71.0%、11.9%、29.6%和11.6%,其中主控站后验失效概率最高。水下生产控制系统失效主要由电力模块导致,通过采用双冗余体系和电液复合式控制、优化选用材料等技术对策,可以有效降低电力模块失效概率;主控站作为水下生产控制系统监控中心位于浮式作业平台,可通过人员培训、定期检查维护等措施降低其失效风险概率;水下采油树阀门在外部深水恶劣环境与系统内部高温高压高腐蚀性流体长时间作用下,易发生腐蚀、泄露、阻塞、损坏等失效现象,可通过采用新型防腐材料、完善泄露监控系统、及时更换相关部件等措施降低其失效风险概率。

3 结论1) 通过专家咨询调研建立了深水油气工程技术与装备预见评价的4级层次评价模型,涵盖了深水油气资源勘探、深水油气田开发模式、深水钻完井及深水油气生产与输送4个技术领域,通过德尔菲法和权值因子判断法对深水油气工程技术与装备的4级层次评价模型进行了量化分析,确定了各项工程技术与装备的重要性排序。

2) 从相对重要性看,今后在深水油气工程领域应该特别关注的关键技术内容包括:深水油气勘探技术、深水油气田开发先进井型技术、浮式钻井平台或钻井船总体结构设计制造技术、深水钻井隔水管安装与作业控制技术、深水水下井口系统设计制造及其安全高效安装技术、深水钻完井安全高效作业技术、浮式生产平台总体结构设计制造技术、水下采油树系统设计制造及其安全控制技术、电液复合式控制系统设计制造技术等。

3) 海洋深水油气工程装备组成较为复杂,而且其服役环境和作业工况又特别恶劣,导致深水钻井液循环、深水隔水管、水下井口与采油树、油气处理、水下管汇、水下生产控制等诸多装备系统发生失效的风险较高,应通过优化设计控制降低其失效概率。

| [1] | 高德利, 王宴滨. 海洋深水钻井力学与控制技术若干研究进展[J]. 石油学报, 2019, 40(增刊 2): 102-115. |

| [2] | 高德利, 朱旺喜, 李军, 等. 深水油气工程科学问题与技术瓶颈——第147期双清论坛学术综述[J]. 中国基础科学, 2016, 18(3): 1-6. |

| [3] | 李中. 中国海油深水钻井技术进展及发展展望[J]. 中国海上油气, 2021, 33(3): 114-120. |

| [4] | 张强, 吕福亮, 贺晓苏, 等. 南海近5年油气勘探进展与启示[J]. 中国石油勘探, 2018, 23(1): 54-61. |

| [5] | 王陆新, 潘继平, 杨丽丽. 全球深水油气勘探开发现状与前景展望[J]. 石油科技论坛, 2020, 39(2): 31-37. |

| [6] | Coates J F. Boom time in forecasting[J]. Technology Forecasting and Social Change, 1999, 62(1/2): 37-40. |

| [7] | Akaike S, Yokoo Y, Ito Y, et al. Close-up science and technology areas for the future[R]. Tokyo: National Institute of Science and Technology Policy, 2019. |

| [8] | 曲钟阳. 基于德尔菲法的技术预见[D]. 大连: 大连理工大学, 2013. |

| [9] | Zweck A, Holtmannspötter D, Braun M, et al. Stories from the future 2030 volume 3 of results from the search phase of BMBF Foresight Cycle Ⅱ[R]. Germany: Department for Innovation Management and Consultancy, 2017. |

| [10] | Willetts D, Haslett A, Egger D, et al. Technology and innovation futures: UK growth opportunities for the 2020s [R]. The United Kingdom: Foresight Horizon Scanning Centre, 2010. |

| [11] | 中国工程科技2035发展战略研究项目组. 中国工程科技 2035 发展战略·技术预见报告[M]. 北京: 科学出版社, 2019. |

| [12] | 穆荣平, 陈勇, 高福, 等. 中国海洋领域2035技术预见[M]. 北京: 科学出版社, 2020: 93-100. |

| [13] | UK Regulations. Offshore Installations (Safety Case) Regulations[M]. London: HMSO, 1992. |

| [14] | Yager R R, Zadeh L A. An introduction to fuzzy logic applications in intelligent systems[M]. New York: Springer Science & Business Media, 1992: 1-20. |

| [15] | Thomas L S. The analytic hierarchy process: Planning, priority setting, resource allocation[M]. New York: McGraw-Hill International Book Company, 1980. |

| [16] | Ingvarson J, Storm O. Technical safety barrier management in statoilhydro[C]. Aberdeen: Offshore Europe Oil and Gas Conference and Exhibition, 2009: SPE 124289. |

| [17] | Reason J. Human error: Models and management[J]. Western Journal of Medicine, 2000, 172(6): 393. |

| [18] | Lavasani M, Yang Z, Finlay J, et al. Fuzzy risk assessment of oil and gas offshore wells[J]. Process Safety and Environmental Protection, 2011, 89(5): 277-294. |

| [19] | Espen J S, Vinnem J E. Quantitative risk analysis of oil and gas drilling, using deepwater horizon as case study [J]. Reliability Engineering and System Safety, 2012, 100: 58-66. |

| [20] | Wu S, Zhang L, Zheng W, et al. A DBN-based risk assessment model for prediction and diagnosis of offshore drilling incidents[J]. Journal of Natural Gas Science and Engineering, 2016, 34: 139-158. |

| [21] | Cheliyan A S, Bhattacharyya S K. Fuzzy fault tree analysis of oil and gas leakage in subsea production systems [J]. Journal of Ocean Engineering and Science, 2018(3): 38-48. |

| [22] | Li X, Yang M, Chen G. An integrated framework for subsea pipelines safety analysis considering causation dependencies[J]. Ocean Engineering, 2019, 183: 175-186. |

| [23] | Wang C, Liu Y, Hou W, et al. Reliability and availability modeling of subsea X-mas tree system using dynamic bayesian network with different maintenance methods[J]. Journal of Loss Prevention in the Process Industries, 2020, 64: 104066. |

| [24] | Bhardwaj U, Teixeira A P, Soares C G, et al. Evidence based risk analysis of fire and explosion accident scenarios in FPSOs[J]. Reliability Engineering & System Safety, 2021, 215: 107904. |

| [25] | 程启月. 评测指标权重确定的结构熵权法[J]. 系统工程理论与实践, 2010, 30(7): 1225-1228. |

| [26] | 杜向东. 中国海上地震勘探技术新进展[J]. 石油物探, 2018, 57(3): 321-331. |

| [27] | 刘杰鸣, 王世圣, 冯玮, 等. 深水油气开发工程模式及其在我国南海的适应性探讨[J]. 中国海上油气, 2006 (6): 413-418. |

| [28] | 高德利. 深海天然气及其水合物开发模式与钻采技术探讨[J]. 天然气工业, 2020, 40(8): 169-176. |

| [29] | 高德利, 黄文君, 李鑫. 大位移井钻井延伸极限研究与工程设计方法[J]. 石油钻探技术, 2019, 47(3): 1-8. |

| [30] | 金晓剑, 陈荣旗, 朱晓环. 南海深水陆坡区油气集输的重大挑战与技术创新-荔湾3-1深水气田及周边气田水下及水上集输工程关键技术[J]. 中国海上油气, 2018, 30(3): 157-163. |

| [31] | 朱海山, 李达, 魏澈, 等. 南海陵水17-2深水气田开发工程方案研究[J]. 中国海上油气, 2018, 30(4): 170-177. |

| [32] | 王宴滨. 深水导管和隔水管安装过程力学行为研究 [D]. 北京: 中国石油大学(北京), 2016. |

| [33] | 孙传轩, 刘文霄, 李磊, 等. 1500 m级国产水下卧式采油树样机码头浅水试验[J]. 石油矿场机械, 2021, 50 (3): 36-44. |

| [34] | 韩云峰, 安维峥, 洪毅. 我国水下生产系统测试技术进展[J]. 中国造船, 2021, 62(1): 245-253. |

| [35] | SINTEF Industrial Management. Offshore reliability data handbook[M]. Norsk: Oreda Participants, 2015. |

| [36] | Alessandro B. Reliability engineering[M]. Heidelberger: Springer Nature, 2017: 169-310. |

| [37] | Bijay B, George P, Renjith V R, et al. Application of dynamic risk analysis in offshore drilling processes[J]. Journal of Loss Prevention in the Process Industries, 2020, 68: 104326. |

| [38] | 罗小芳, 孙宇, 白旭, 等. 基于动态故障树的半潜式钻井平台钻井系统失效风险分析[J]. 船舶工程, 2019, 41 (3): 107-114. |

| [39] | 房军, 王宴滨, 高德利. 应用纵横弯曲梁理论分析隔水管受力变形[J]. 石油矿场机械, 2014, 43(10): 21-24. |

| [40] | 王宴滨, 高德利, 房军. 浮力块对深水钻井隔水管安装过程性能的影响[J]. 石油机械, 2015, 43(7): 47-50. |

| [41] | 王宴滨, 高德利, 房军. 海洋钻井隔水管-钻井液横向耦合振动特性[J]. 石油钻采工艺, 2015, 37(1): 25-29. |

| [42] | 高德利, 王宴滨. 深水钻井管柱力学与设计控制技术研究新进展[J]. 石油科学通报, 2016, 1(1): 61-80. |

| [43] | Lundborg M E K. Human technical factors in FPSOShuttle tanker interactions and their influence on the collision risk during operations in the north sea[D]. Trondheim: Norwegian University of Science and Technology, 2014. |

| [44] | Kang J, Geng X, Bai X, et al. Risk assessment of FPSO topside based on generalized stochastic petri net[J]. Ocean Engineering, 2021, 238: 109732. |

| [45] | Christou M, Konstantinidou M. Safety of offshore oil and gas operations: Lessons from past accident analysis[M]. Luxembourg: Institute for Energy and Transport, 2013, 28-41. |

| [46] | Bhardwaj U, Teixeira A P, Soares C G. Bayesian framework for reliability prediction of subsea processing systems accounting for influencing factors uncertainty[J]. Reliability Engineering & System Safety, 2022, 218: 108143. |