2. 中南大学商学院,长沙 410083

3. 中国铁建重工集团股份有限公司,长沙 410100

制造业作为全球经济竞争制高点,是保持国家竞争力和经济健康发展的基础。习近平总书记强调:"制造业是国家经济命脉所系""要坚定不移把制造业和实体经济做强做优做大""加快建设制造强国"。党的十八大以来,在以习近平同志为核心的党中央坚强领导下,中国制造业综合实力迈上新台阶,重点领域创新取得新突破,产业结构优化迈出新步伐。世界主要国家都将制造业升级作为战略重心和博弈焦点,智能制造成为主要抓手,从国家到企业纷纷谋篇布局,相继出台政策方针、实施规划,通过数智技术创新和应用提升制造业竞争水平,强化国家综合国力,抢占未来经济和科技发展制高点。

数字孪生技术实现了物理世界与虚拟模型在整个生命周期内的虚实映射,因此得到工业界的广泛关注。与此同时,物联网、第五/六代通信技术(5G/6G)、人工智能、多领域/多层次参数化机理模型建模技术等新一代信息技术的加速发展,不断催生全新的技术,加速推动数字孪生技术从概念走向落地应用。在数智技术发展和产业政策红利的双重推动下,智能制造进入快速发展阶段。工业数字孪生技术应用可以贯穿工业制造的整个生命周期,解决工业制造在设计、制造、调试、运行、维护等问题,从而提升智能制造水平。

制造业和服务业的融合和以数据为驱动的生产柔性化是智能制造发展的主要趋势。在智能制造的视角下,构建工业数字孪生框架,可以感知周边环境变化,并通过与环境、用户的不断交互,对设备状态、作业操作、环境情况等多维数据进行智能化分析最终制定出最佳生产方案。因此,发展面向智能制造的工业数字孪生技术成为抢抓第四次工业革命带来的发展机遇,促进新一代技术与实体经济融合创新,推动传统产业转型升级,培育壮大新动能,助力制造强国建设,推动经济高质量发展的重要举措之一。

1 智能制造与数字孪生近年来,得益于互联网、大数据、云计算、区块链、人工智能等新一代信息技术的快速发展,数字孪生的实施已逐渐成为可能。现阶段,数字孪生已经被广泛应用于航空、交通、健康管理、智慧城市等诸多领域,特别在智能制造领域。智能制造是先进制造技术、新一代信息技术及人工智能技术在终端产品与制造装备的深度集成,制造产品与制造装备的智能化升级是智能制造的核心内容,更是实现生产、服务智能化升级换代的重要保障。作为一项新兴技术,数字孪生已被公认为是实现智能制造和工业4.0的重要支撑技术之一[1,2]。数字孪生技术通过智能传感器实时地采集物理世界中的真实数据,并利用仿真建模工具将物理世界的真实数据通过数字化表示仿真到一个虚构数字空间中,即构建一个与物理模型相仿的虚拟副本,用于模拟对象在现实环境中的行为,对产品、制造过程乃至整个工厂进行虚拟仿真,从而提高制造企业产品研发、制造的生产效率。总体来看,国内外关于数字孪生在智能制造领域的研究热点主要集中在产品设计、生产制造、安全维护3个方面。

1.1 产品设计随着小批量、个性化、定制化制造的兴起,对缩短产品研发设计周期、提高市场响应速度提出了更高的要求,不少研究者们将数字孪生技术引入产品设计研发中,建立产品的数字孪生模型,通过产品的虚拟模型和物理模型实时交互获得产品设计知识数据库,为产品设计提供一系列帮助。Yan等[3]构建了一种基于数字孪生技术的生产设计平台,通过虚实联动加快生产线的设计进程,支持工作人员快速实现生产设计。Tao等[4]提出了一种基于数字孪生的产品设计新方法并阐述其设计框架,使产品设计更便捷高效。Zheng等[5]提出了一种通用的数字孪生方法来支持复杂产品族的虚拟原型设计,并以塔式起重机系列设计和优化为例验证了其成本效益。Zhang等[6]提出数字孪生驱动的智能产品设计,在自行车和起落架设计中进行了方法验证,证明该方法在产品设计中的可行性。Ma等[7]提出了一种基于数字孪生驱动的智能生产管理系统,通过数字孪生制造平台,快速发现产品设计的缺陷,进一步构建一个闭环反馈优化方法来迭代优化产品设计。Guo等[8]考虑到工厂设计阶段的频繁变化,提出了一种基于模块化方法来构建数字孪生模型,设计人员可以基于数字孪生评估设计方案并快速识别设计缺陷,从而节省工业设计的整体时间。

传统的产品设计和开发过程是基于设计师或工程师的经验和知识来驱动的,需要经过长期的开发、测试和修改过程,甚至可能需要重复多次。一旦产品测试失败,则需要根据结果进一步修改设计,并重新设计新的模型,这一过程需要耗费大量的财力、物力和人力。通过融入数字孪生技术的产品设计,借助要素间的虚实同步,充分利用数字化与信息化系统,根据工程实际需要对初期所设计的产品进行产品测试、虚拟验证,并依据测试结果利用人工智能、高保真模型仿真来消除物理世界中重复的验证和修改过程,极大地简化整个产品设计周期,缩短开发时间。

1.2 生产制造在生产制造阶段,通过数字孪生可以对生产设备、制造工艺、制造过程进行虚拟仿真,改进工艺流程,提高生产效率,为面向产品全生命周期的管理提供支持。数字孪生驱动的工艺规划将产品资源和全要素全流程的工艺过程进行虚实映射和交互反馈,形成虚实共生的迭代协同优化,实时预测加工后产品的形态及产品性能评估,并根据实际生产结果和装配效果,提出修改完善措施,进行自适应自组织的动态响应。Fang等[9]提出了一种基于数字孪生技术的作业车间调度模型,该模型具有虚拟现实交互、实时映射和共生演化等特点,通过动态更新调度资源参数和动态交互策略,实现了调度优化的实时性和精确性。Zhou等[10]提出了一个基于知识驱动的数字化转型框架,用于数字化双制造单元的智能制造转型,该框架能够智能地感知、模拟、理解、预测、优化和控制,可在产品生产的过程中可以最大限度地提高产品质量,并降低生产成本。Kong等[11]提出了一种基于数字孪生技术的数据构建方法,分析了工业生产数据的功能需求,设计了基于模块化的数据结构框架。李仁旺和肖人彬[12]提出了一个基于数字孪生驱动的大数据制造服务模式架构,对促进传统制造业生产模式和企业转型提供了指导。Zhang等[13]提出了一种基于数字孪生驱动的主动作业车间调度策略方法,以解决工业制造数据传输延时和环境不确定性造成的信息不对称现象,从而满足生产执行过程中的稳定性和准确性。Guo等[14]为实现工业制造与物流传输的一体化组织和运作,提出了一种基于工业物联网和数字孪生的综合智能制造管理系统框架。

现有大多数研究均侧重于优化生产计划、车间调度、生产监控,以实现可持续的工业制造过程。数字孪生技术的应用使得工业生产过程更加可靠、灵活和可预测。利用数字孪生技术可以对产品的全生产要素进行监控和建模,然后利用信息模型对生产过程进行智能优化控制,缩短生产周期,提高生产质量。

1.3 安全维护在智能制造过程中,当工业设备发生故障时,可将现场设备运行过程中的实时传感数据传输到对应的数字孪生模型,然后利用数字孪生和大数据分析等信息技术进行仿真建模和数据分析,实时地对装备的健康状态和故障征兆进行智能诊断,精准监测工业设备的整体性能,协助工作人员及时做出正确的决策,避免严重的故障及灾难,最终实现生产线的稳定运行。针对复杂环境下的异常检测问题,Zhou等[15]构建了基于MobileNetv2和数字孪生技术集成的混合深度网络模型,用于识别和反馈从现实物理制造环境到虚拟数字空间的实时状态,作为构建智能制造车间通用数字孪生系统的基本环境参数,从而实现对整个工业制造过程的监控和优化。Lu等[16]提出了一种基于数字孪生的异常检测系统,并采用一种新颖的贝叶斯变点检测方法从仿真模型中提取一组带有资产运行状况诊断信息的监控数据,实现对离心泵地连续异常监测。Dai等[17]将数字孪生技术与工业物联网相结合,基于数字孪生的虚拟模型和实施监控信息,进一步设计了一种基于深度强化学习机制的资源调度算法。为了应对复杂工业环境下的安全故障问题,Leng等[18]构建了一个基于区块链的工业智能制造安全保护框架,利用数字孪生技术在动态区块链网络拓扑结构下自适应地同步实时数据,以消除工业制造系统中的不平衡和不一致,提高智能制造过程中的鲁棒性和可靠性。Guo等[19]提出了一种基于数字孪生技术的剩余使用寿命实时预测方法,并利用预测模型进一步设计了最优化的安全维护方案,定期地反馈给车间,以指导或者辅助工作人员实现对智能装备地维修保养,提高其使用寿命。Luo等[20]研究了一种基于数字孪生驱动的的混合预测性维护算法,实现了对数控机床刀具全生命周期的实时预测。刘献礼等[21]探究了基于数字孪生技术对刀具制造过程进行全流程、全要素数值模拟,从而实现对刀具生产过程的可视化监控和设备监测。Xia等[22]提出了一种基于深度Q强化学习的数字孪生仿真模型,来建立与工业计算机辅助应用程序的虚拟环境接口,以克服智能制造系统中数据驱动的所面临的一系列难题。Saad等[23]基于数字孪生技术,开发了一种用于检测和缓解虚假数据注入攻击的实用弹性控制算法,以确保微电网的安全和稳定运行。刘义等[24]设计了一种基于数据孪生智能车间管控平台,实现了在线异常预警、辅助精准决策等功能。

基于数字孪生技术构建安全维护数字化模型,可以通过对目标设备进行实时的状态分析和预测,并以很直观、准确的方式进行可视化展现,可以有效提高生产过程中目标设备的全寿命周期的监测和安全维护。同时,数字孪生技术使得维修决策成为可能,在传统优化算法之上,将目标设备的历史数据传输到数字化平台中,利用高保真虚拟模型驱动维修决策,从而产生更合理的维修方案,逐步优化安全维护策略。

总之,数字孪生汇集了产品全生命周期各个方面的数据,为产品设计和开发过程、智能生产制造以及目标设备的安全维护等方面的革新奠定了数据基础。同时,在工业物联网、5G、区块链、联邦学习、人工智能等新一代高新技术的深度融合下,数字孪生在工业智能制造领域中进一步促进了工业产品全生命周期不同阶段之间的高效协同,实现了全生命周期的迭代优化,缩短了产品设计和开发周期,提高了工业制造的效率。

2 工业数字孪生的关键技术特性分析目前,对工业数字孪生的关键技术特性还未有统一的定义。因此,本节给出一组用于工业数字孪生的统一特性标识,并详细介绍组成工业数字孪生的基本特性,即可交互性、可孪生性、可组合性及可管理性。这些特性是满足工业数字孪生技术的最低要求和最小单位。

2.1 可交互性将可交互性定义为:物理实体与虚拟实体间的信息映射和信息双向反馈。数字孪生(digital twin,DT)主要由物理实体、虚拟实体以及两者之间的信息流3部分组成。数字孪生的本质即刻画物理实体与虚拟实体之间的关系[25],以解决传统模型无法或难以解决的非线性、不确定性等问题。基于不断产生的实时数据,利用三维地理信息系统(GIS)、增强现实(AR)、虚拟现实(VR)等技术将现实世界的设备实体以孪生模型的形式复现出来。

在工业领域,数字孪生技术可得到制造设备的几何尺寸、物理结构、运行特性等方面的一致性数字虚拟表示,从时间尺度和空间尺度模型构建[26],最终实现物理实体与虚拟实体的信息交互。这种虚实之间实时的可交互性可刻画物理实体和虚拟实体的全部属性,下面将简述可交互性的3个通用特性。

1) 连接性:直接或间接的传递物理实体和虚拟实体之间状态及相关数据的变化的能力。然而工业场景中的设备实体并不一定具备存储和通信数据的能力,它们如果具备这些能力,可以通过网络和支持协议将完全刻画自身特性的数据转发给虚拟实体。传输可以是直接的,即设备实体和虚拟实体可以直接或间接通信,即2个通信对象之间通过第三方中继节点发送和接收数据。例如,可以通过摄像机或无线传感器监控五轴加工车床的状态,从多媒体流中提取任何任意信息并传递给虚拟实体[27]。

2) 敏捷性:物理实体和虚拟实体之间的信息交互是实时性的,从应用程序或用户对虚拟实体的需求和预期使用,状态变化之间的时间间隔可以忽略不计。随着制造业的发展,实时加工数据的能力已成为增强制造业智能的关键技术组成部分,新一代机床具有数字化、高效、可通过网络访问的且是智能的特点[28]。工业场景中需要具备实时处理、通信和存储能力的设备实体,以便正确地跟踪生产流程事件和状态变化。数字孪生技术为上述问题提供了卓越的解决方案,而敏捷性是实现数字孪生实时加工数据应用与服务的关键要素。

3) 映射性:映射性是指物理实体和虚拟实体之间的双向数据流动。物理实体向孪生体输入数据,以建立模型;孪生体向物理对象反馈信息,以对物理对象进行预测、控制与决策。精准映射是指实现物理对象在孪生体的全面呈现、精准表达和动态监测。在智能制造中,数字孪生可以对物理和数字流程、产品和人员进行管理和分析,以促进其生命周期的可持续性[29]。

2.2 可孪生性可孪生性是指物理世界多模态数据(physical world multimodal data,PWMD)在逻辑实体(logical entity)中的有效映射,且将这种映射孪生到不同工业环境中的一般能力。在实际工业场景下,工业设备(物理实体)可通过软件化和数字化的方式在虚拟化知识空间中进行多次孪生模拟,即实现多次工业设备克隆。同时,对每个逻辑实体而言,其自身也具备与工业设备相同的孪生能力且满足特征属性集与逻辑属性集的一致性,进而达到物理实体和逻辑实体与孪生体所有信息同步的目的。

可孪生性的能力由软件环境的虚拟化组件和可视化组件来保证[30]。虚拟化(virtualization)是一种资源管理技术,是将计算机的各种实体资源(中央处理器CPU、内存、磁盘空间、网路适配器等),予以抽象、转换后呈现出来并可供分割、组合为一个或多个电脑组态环境。物理资源实现虚拟化所需的计算能力、存储空间和通信资源需要在配套的软件系统中分配,软件系统可以实时监控物理资源并根据预测下一时间段物理资源的行为模式。此外,当虚拟实体预测可能出现故障的情况下,在维持生产设备的正常运转的同时,需要找到一种能够迅速恢复工业设备的技术需要找到一种能够迅速恢复智能生产设备的技术,且该技术必须保证不能损失过多的设备状态信息。

在工业数字孪生中,虚拟化技术通常与软件定义网络(SDN)相结合,通过编排网络硬件与其控制的软件系统,协调和管理虚拟化资源的动态分配,进而创建完全满足特定应用程序需求的功能虚拟化资源池,使虚拟化后的复杂工业系统及其子系统占用更小的资源空间成为可能,从而实现轻量化部署[31]。由VR、AR、混合现实(MR)构成的可视化组件为工业设备与其孪生体间的互动、信息反馈、数据流动等过程提供了多视图感知。例如,VR、AR、MR技术可以将对工业系统及其所属子系统的全生命周期以超现实的形式给出,从听觉、视觉、触觉等综合感官逼真体验出发,为交互式沉浸化的动态实时孪生模拟提供反馈,实现多层次、多维度的复杂工业系统态势监测和状态评估。

2.3 可组合性可组合性是指数字孪生将多个物理对象组合成一个组合对象,然后观察和协同组合对象及单个组件的行为能力。在工业数字孪生场景中,对象通常为不同实体的集合。若要在工业智能制造领域中使用数字孪生,需构建一种方法以广泛支持集成和可组合性。例如,工业制造中存在多类别的物理实体,每一个可代表不同子系统,包括供热、供水、电力和控制等系统,多个子系统作为一个整体组成一个大系统。由此可见,在智能制造中,生产线是复杂物理对象和复杂系统的聚合。与物理世界相对应的虚拟化世界,虚拟实体亦可代表一个子系统,或者实际上是组成该子系统物理对象的集合。因此,不同的实体组合方式,数字孪生控制的复杂度和粒度会有很大的不同,一般来说,对象可以被看作组件的组合,或者是几个单独对象的组合。单机械臂可被视作一个独立的物体,但也可被视作不同物体组合的集成结果。例如,单机械臂可以视作一个整体,但也可分为电机、抓取和传动的子系统,不同物理对象充分交互和合作,使得单机械臂作为一个整体执行其任务,但每个单独的系统或者子系统都可被视作一个单独的物理对象。因此,根据实际工业生产的需要,代表一个较大实体各个部分的所有虚拟实体可以作为单独的个体来表示和交互。

为支持数字孪生中物理对象的可组合性,需充分利用软件工程技术和微服务等技术,此类技术可以创建支持组件集成和通讯的条件和框架,支持多个物理实体的虚拟实体的集成和可能的候选[32]。组件的可组合性是组件化软件开发方法中的关键核心问题,尤其在针对具有安全关键属性的信息物理系统(cyber physical systems,CPS)的开发过程中[33]。为解决数字孪生复杂系统问题,一些用于数字孪生的中间件平台被开发出来,并且以可组合性为目标,大大提升了数字孪生建模的灵活性[34]。

2.4 可管理性可管理性是指在整个智能制造生产流程中,数字孪生具有准确且全面的管理能力。物理实体通常受限于其自身的生命周期以及其他环境因素,物理实体可能会出现非计划停机、加工性能不足、产能瓶颈等故障,如机械臂、智能机器人等。但作为物理实体数值虚拟化的虚拟实体不会出现上述故障行为,且当故障发生时,数字孪生会记录故障相关信息和重要数值,并作为历史记录存储在工业设备映射的数字孪生体中。数字孪生可通过检索上述存储的历史记录信息,预测工业设备可能出现的故障概率和故障类型,采取措施去限制预测故障引发的工业设备安全事故预测工业智能设备可能出现的故障概率和故障类型,降低事故造成的经济损失。因此,虚拟实体可以看作一个存储设备各项记录及数值的数据库,它是针对物理实体整体生命周期的可靠记录,此特性可扩展为解析和修复物理实体状态及恢复其正常操作状态的技术特性。

智能制造中整体生产流程可能会受限于虚拟实体完全复制的应用方式,由于存在的物理环境,工业设备整体的参数不同,完全复制虚拟实体显然无法对工业设备的各项参数和指标进行评判与管理。因此,为适应不同复杂环境下的工业业务,虚拟实体还应保证较高的复用性,即使在对应的工业设备生命周期外和高度分布式的软件环境中,也要保证对复制的虚拟实体能正确地管理和执行。

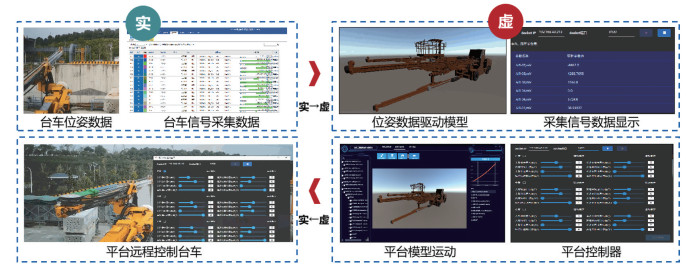

3 典型应用场景 3.1 基于数字孪生的智慧设计研发在传统的产品设计研发过程中,由于存在设计与制造阶段数据断层的问题,通常会直接造成设计方案反复迭代、交付周期延长、研发成本增加等一系列连锁反应。为适应未来产品个性化定制和柔性化制造的需求,提高企业产品研发核心竞争力,基于数字孪生的智慧设计研发应用场景通过在产品设计研发阶段构建产品数字孪生系统,模拟制造阶段装配仿真、工艺仿真及工艺布局优化,实现设计与制造融合,并能实时掌握产品性能,对产品功能进行针对性改进。基于数字孪生的地下工程装备数字样机系统如图 1所示。

|

图 1 地下工程装备数字样机系统 |

基于数字孪生的智慧设计研发过程可以大致分为:产品设计与仿真验证、装配仿真、加工仿真、工厂布局仿真。产品设计与仿真验证:以骨架模型基础的,开展多域关联协同设计,通过模型设计、管理设计、线缆设计、三维标注、模型检查等过程实现产品的数字化映射。装配仿真:在产品数字孪生系统中,模拟装配过程,进行装配干涉检查,对装配路径进行分析优化,验证装配工艺规划的准确性和合理性,减少车间安装和调试的时间,降低制造成本。加工仿真:通过读取产品数字孪生模型,自动生成数控加工代码,并在虚拟环境中进行加工仿真,验证数控加工过程的正确性。工厂布局仿真:将产品数字孪生系统融入到车间数字孪生系统中,对产品的加工制造、装配、测试及生产规划等进行模拟,使设计人员可以在虚拟的环境中对制造过程进行预分析。

与传统产品的设计研发过程相比,基于数字孪生的智慧设计研发主要优势在于:(1)通过产品数字孪生系统模拟制造过程,实现设计研发与虚拟制造的循环迭代,缩短了产品的研制周期;(2)在产品数字孪生系统中仿真用户应用,使产品设计在功能、性能、经济性上更符合应用场景的需求,解决用户需求沟通不完善的问题;(3)利用产品数字孪生体复现故障场景,提高产品功能易用性和运行可靠性,解决设计与个性化应用脱节的问题。

3.2 基于数字孪生的智能运维决策在工业设备运行阶段,设备性能的有效发挥,依赖于人、机、环境等因素的有效协作与适配。影响工业设备效能的主要因素是设备对生产环境和生产任务的适应性,以及人对设备状态变化的适应性。基于数字孪生的智能运维决策方法通过构建设备数字孪生体,与物理实体进行同步映射和实时交互,利用数字孪生体对设备状态的动态感知能力,可快速捕获故障现象并准确定位故障原因,制定合理的维护策略,以确保物理设备的健康运行。

基于数字孪生的智能运维决策应用场景由感知数据层、模型优化层和智能控制层组成(图 2)。感知数据层用于工业设备的物理空间感知,利用多传感器技术实现关键部位的实时状态监测与数据采集;模型优化层将预处理后的实时运行数据借助数字孪生模型映射至虚拟空间,构建健康状态识别与故障诊断机理模型;智能控制层通过对机制模型推演结果进行分析,感知设备故障及诊断故障原因,协助维修人员处理设备故障。在数字孪生系统中构建关键零部件寿命衰减模型,结合实时运行数据,智能分析剩余寿命,实现对设备的预测性维护。

|

图 2 基于数字孪生的智能运维决策平台 |

与传统的设备运维决策相比,基于数字孪生的智能运维决策的优势在于:(1)故障观察模式从静态索引比较到动态物理和虚拟设备实时交互以及全方位状态比较的变化;(2)故障分析方法从基于物理设备特征的分析方法转变为基于物理和虚拟设备特征融合分析方法;(3)维护决策模式由基于优化算法的决策转变为基于高保真虚拟模型验证的决策,执行方式由被动分配变为自主精确服务。

3.3 基于数字孪生的智联生产管控当前制造企业面向的生产环境具有持续动态不确定性,因此需要对生产过程进行实时感知,包括任务执行与资源运行的状态,判断是否存在生产异常等。同时也需要对生产系统的运行进行前瞻预测,为生产系统的稳定运行提供保证。基于数字孪生的智联生产管控通过构建效能优化、故障预测、质量监测和设备评测的机理模型,打通设备、工艺、平台之间的壁垒,实现生产系统多源异构数据互联互通和智联管控(图 3)。

|

图 3 基于数字孪生的智联生产管控系统 |

基于数字孪生的智联生产管控系统包含物理空间、虚实交互、数字空间3个模块。通过构建生产系统全要素、全流程、全业务数据的数字孪生模型,实现虚实交互模块的感知与反馈控制的生产全过程管控闭环。通过实体与虚体的双向真实映射与实时交互,在数字孪生模型的驱动下,实现设备监控、生产要素、生产活动计划、生产过程等虚体的同步运行,满足设备状态监控、生产和管控最优的生产运行模式。同时物理空间和数字空间的功能在生产运行中进行持续改进迭代升级。

与传统生产管控方法相比,基于数字孪生的智联生产管控的优势在于:(1)发挥设备最大效能。51www.kjdb.org科技导报2022,40(11) 生产数字孪生系统使生产系统具有智能决策能力,实现了智能排产、优化控制、能耗监测,从而实现低成本、高效率、高质量的生产;(2)保障设备稳态运行。缩短了非计划停机时间,保证供应链稳定。通过生产数字孪生系统对设备故障的精准诊断和预测能力,可实现设备的智能运维,提高用户满意度,保障产业链上下游交期稳定。

4 结论工业数字孪生技术对推动智能制造、智慧城市以及数字化转型具有重要启示,随着工业物联网、5G、区块链、联邦学习、人工智能等新一代高新信息技术的深度融合,其必将在各行各业都具有很好的未来前景和发展潜力。工业数字孪生技术打通了工艺流程物理空间与虚拟空间的壁垒,实现了工业生产制造过程中物理世界与虚拟模型在全生命周期内的虚实映射,并贯穿于诸如产品设计、生产制造、安全维护等整个工业制造的全生命周期,切实为工业智能制造保驾护航。

然而,当前中国的工业数字孪生尚处在初期探索阶段,现阶段的数字孪生基础理论和支撑技术还不完善,缺乏深度的应用实践。第一,数据是数字孪生技术实时的重要支柱,丰富的数据意味着丰富的信息和知识,科学有效地结合大数据的精准分析和预测能力对海量的实时数据进行信息挖掘,基于数字孪生驱动的智能制造将更具活力和智慧。加强数字孪生和大数据的深度融合,对实现数字孪生精准赋能工业智能制造起着至关重要的作用。

第二,没有网络安全就没有国家安全,在万物互联的数字经济时代,制造业业务的物联网化,使得网络安全的边界愈加模糊、风险加剧,给工业智能制造带来巨大挑战。加强隐私安全保护,同样也是工业数字孪生技术赋能智能制造未来研究的热点问题。

在未来相当长一段时间内,工业数字孪生技术将与工业互联网、5G/6G、人工智能、区块链等新一代高新信息技术持续融合发展,激活数字化进程的脉络,进一步助力制造强国建设,形成推动经济高质量发展的重要支撑。

| [1] | Zhong R,Xu X,Klotz E,et al. Intelligent manufacturing in the context of industry 4.0:A review[J]. Engineering,2017,3(5):616-630. |

| [2] | Tao F,Qi Q,Wang L,et al. Digital twins and cyber-physical systems toward smart manufacturing and industry 4.0:Correlation and comparison[J]. Engineering,2019,5(4):653-661. |

| [3] | Yan D X,Sha W N,Wang D W,et al. Digital twin-driven variant design of a 3C electronic product assembly line [J]. Scientific Reports,2022,12:3846. |

| [4] | Tao F,Sui F Y,Liu A,et al. Digital twin-driven product design framework[J]. International Journal of Production Research,2019,57(12):3935-3953. |

| [5] | Zheng P,Hong Lim K Y. Product family design and optimization:A digital twin-enhanced approach[J]. Procedia CIRP,2020,93:246-250. |

| [6] | Zhang M,Sui F Y,Liu A,et al. Digital twin driven smart product design framework[M]//Digital Twin Driven Smart Design. Amsterdam:Elsevier,2020:3-32. |

| [7] | Ma J,Chen H,M Zhang Y,et al. A digital twin-driven production management system for production workshop [J]. The International Journal of Advanced Manufacturing Technology,2020,110(5):1385-1397. |

| [8] | Guo J P,Zhao N,Sun L,et al. Modular based flexible digital twin for factory design[J]. Journal of Ambient Intelligence and Humanized Computing,2019,10(3):1189- 1200. |

| [9] | Fang Y,L Peng C,Lou P,et al. Digital-twin-based job shop scheduling toward smart manufacturing[J]. IEEE Transactions on Industrial Informatics,2019,15(12):6425-6435. |

| [10] | Zhou G H,Zhang C,Li Z,et al. Knowledge-driven digital twin manufacturing cell towards intelligent manufacturing[J]. International Journal of Production Research,2020,58(4):1034-1051. |

| [11] | Kong T X,Hu T L,Zhou T T,et al. Data construction method for the applications of workshop digital twin system[J]. Journal of Manufacturing Systems,2021,58:323-328. |

| [12] | 李仁旺,肖人彬. 数字孪生驱动的大数据制造服务模式[J]. 科技导报,2020,38(14):116-125. |

| [13] | Zhang F Q,Bai J Y,Yang D Y,et al. Digital twin datadriven proactive job-shop scheduling strategy towards asymmetric manufacturing execution decision[J]. Scientific Reports,2022,12:1546. |

| [14] | Guo D Q,Zhong R Y,Rong Y M,et al. Synchronization of shop-floor logistics and manufacturing under IIoT and digital twin-enabled graduation intelligent manufacturing system[J]. IEEE Transactions on Cybernetics,2021(99):34516385. |

| [15] | Zhou X K,Xu X S,Liang W,et al. Intelligent small object detection for digital twin in smart manufacturing with industrial cyber-physical systems[J]. IEEE Transactions on Industrial Informatics,2022,18(2):1377-1386. |

| [16] | Lu Q C,Xie X,Parlikad A K,et al. Digital twin-enabled anomaly detection for built asset monitoring in operation and maintenance[J]. Automation in Construction,2020,118:103277. |

| [17] | Dai Y Y,Zhang K,Maharjan S,et al. Deep reinforcement learning for stochastic computation offloading in digital twin networks[J]. IEEE Transactions on Industrial Informatics,2021,17(7):4968-4977. |

| [18] | Leng J W,Yan D X,Liu Q,et al. ManuChain:combining permissioned blockchain with a holistic optimization model as bi-level intelligence for smart manufacturing [J]. IEEE Transactions on Systems,Man,and Cybernetics:Systems,2020,50(1):182-192. |

| [19] | Guo J Y,Yang Z J,Chen C H,et al. Real-time prediction of remaining useful life and preventive maintenance strategy based on digital twin[J]. Journal of Computing and Information Science in Engineering,2021,21(3):1- 14. |

| [20] | Luo W C,Hu T L,Ye Y X,et al. A hybrid predictive maintenance approach for CNC machine tool driven by digital twin[J]. Robotics and Computer-Integrated Manufacturing,2020,65:101974. |

| [21] | 刘献礼,李雪冰,丁明娜,等. 面向智能制造的刀具全生命周期智能管控技术[J]. 机械工程学报,2021,57 (10):196-219. |

| [22] | Xia K S,Sacco C,Kirkpatrick M,et al. A digital twin to train deep reinforcement learning agent for smart manufacturing plants:Environment,interfaces and intelligence [J]. Journal of Manufacturing Systems,2021,58:210- 230. |

| [23] | Saad A,Faddel S,Youssef T,et al. On the implementation of IoT-based digital twin for networked microgrids resiliency against cyber attacks[J]. IEEE Transactions on Smart Grid,2020,11(6):5138-5150. |

| [24] | 刘义,刘晓冬,焦曼,等. 基于数字孪生的智能车间管控[J]. 制造业自动化,2020,42(7):148-152. |

| [25] | Schroeder G N,Steinmetz C,Rodrigues R N,et al. A methodology for digital twin modeling and deployment for industry 4.0[J]. Proceedings of the IEEE,2021,109 (4):556-567. |

| [26] | Zhang H,Qi Q L,Tao F. A multi-scale modeling method for digital twin shop-floor[J]. Journal of Manufacturing Systems,2022,62:417-428. |

| [27] | Minerva R,Lee G M,Crespi N. Digital twin in the IoT context:a survey on technical features,scenarios,and architectural models[J]. Proceedings of the IEEE,2020,108(10):1785-1824. |

| [28] | Tong X,Liu Q,Pi S W,et al. Real-time machining data application and service based on IMT digital twin[J]. 53www.kjdb.org科技导报2022,40(11) Journal of Intelligent Manufacturing,2020,31(5):1113- 1132. |

| [29] | Corallo A,Del Vecchio V D,Lezzi M,et al. Shop floor digital twin in smart manufacturing:A systematic literature review[J]. Sustainability,2021,13(23):12987. |

| [30] | Kreutz D,Ramos F M V,Veríssimo P E,et al. Softwaredefined networking:A comprehensive survey[J]. Proceedings of the IEEE,2015,103(1):14-76. |

| [31] | Heidari P,Lemieux Y,Shami A. QoS assurance with light virtualization-A survey[C]//2016 IEEE International Conference on Cloud Computing Technology and Science (CloudCom). Piscataway:IEEE Press,2016:558- 563. |

| [32] | Bakshi K. Microservices-based software architecture and approaches[C]//2017 IEEE Aerospace Conference. Piscataway:IEEE Press,2017:1-8. |

| [33] | 李洪阳,魏慕恒,黄洁,等. 信息物理系统技术综述[J].自动化学报,2019,45(1):37-50. |

| [34] | Yun S,Park J H,Kim W T. Data-centric middleware based digital twin platform for dependable cyber-physical systems[C]//2017 Ninth International Conference on Ubiquitous and Future Networks (ICUFN). Piscataway:IEEE Press,2017:922-926. |

2. School of Business,Central South University,Changsha 410083,China

3. China Railway Construction Heavy Industry Corporation Limited,Changsha 410100,China