2. 江苏天鸟高新技术股份有限公司,宜兴 214205

3. 内蒙动力机械研究所,呼和浩特 010010

基于纤维预制体复合材料构件因具有高比强度、高比模量、耐疲劳、抗侵蚀、抗冲击、可设计性好等优点,已在航空航天、交通运输、民用热工等领域得到了广泛应用[1-2],如通用GEnx高性能发动机的风扇叶片、进气道机匣、外涵道筒体的低温部件均采用碳纤维复合材料,最新一代发动机的风扇叶片和机匣采用三维编织+RTM工艺[3];波音787飞机中碳纤维复合材料的使用约占45%,包括30 m长的主机翼、机身等大型构件[4]。复合材料构件成形制造技术水平已成为衡量一个国家科技竞争力的重要标志。

欧美纤维预制体织造技术与装备已逐步实现自动化、数字化制造,不断制造出大尺寸、高性能的复合材料预制体及其构件。近年来,中国在复合材料预制体构件成形制造技术方面取得了较大的技术进步,推动了复合材料在航空航天等行业的应用。与欧美国家复合材料构件成形制造技术相比,中国复合材料预制体成形制造技术还存在人工干预较多、生产成本高、制造周期长、效率低,织造结构精确成形难、制造过程形性调控难等问题,复合材料纤维预制体成形制造的自动化、数字化程度低,如何高速、高效、高精地制造出复杂、高性能、高质量复合材料预制体构件一直是国内外研究的热点和需要突破的技术难点。

1 复合材料构件纤维预制体成形技术与装备国内外发展美国、日本、欧洲等国家和地区在复合材料构件纤维预制体成形技术与装备研究方面起步较早,自动化、数字化水平较高。美国Atlantic Research开展了复合材料预制体四步法编织工艺研究,并开发出可挂14000根纱线的圆形三维编织智能装备,能够制备出薄壁预制体[5]。美国3TEX、德国Herzog、日本京都工艺纤维大学等开发了先进三维编织机,运行速度较高,配合专用的大容量携纱器可实现大轴向尺寸预制体的编织。俄罗斯中央特种机械研究院研发了轴棒法纤维预制体织造工艺,并开发出织造装备,实现了喉衬预制体的成形。美国基于径棒法工艺研发了具有自动插棒、自动喂入轴向纱和环向纱功能的设备,制备出的织物尺寸最大达φ2150 mm×1500 mm,织物壁厚6~210 mm,径向棒间距2.5~4 mm,纤维体积分数35%~45%[6]。法国SEP公司提出NOVOLTEX针刺的成形工艺方法,能够实现火箭发动机喷管延伸段出口锥厚度只有2 mm预制体的成形[7]。AVCO/TEXTRON公司以正交非织造工艺为基础,开发了全自动筒状旋转编织设备,制备了火箭发动机的出口锥和喷管连接器等。美国辛辛那提公司的Viper纤维铺放系统采用先进的计算机控制器完成铺带及纤维缠绕[8],空客公司采用Viper 6000铺丝机生产A350飞机机身[9];西班牙MTorres公司的TORRESLAYUP高速铺带机装有缺陷检测系统,降低了废料率,空客公司采用此设备生产A350XWB桁条[10]。

国内天津工业大学、东华大学、南京玻璃纤维研究设计院、西安航天复合材料研究所、南京航空航天大学、西安交通大学、北京航空航天大学、哈尔滨工业大学、机械科学研究总院等单位在复合材料纤维预制体成形技术与装备方面开展了大量研究工作。天津工业大学开展了三维机织、三维编织技术研究,通过将高性能纤维编织成具有复杂形状的整体预成型体,用以增强树脂、碳、陶瓷、金属等多种基体而制成的复合材料,并研制出由计算机智能精确控制的方形三维编织机[5]。东华大学研制出三维正交织机,最大门幅502 mm,织物最大层数19层,引纬速度10.2次/min。南京玻璃纤维研究设计院等单位开展了多维成形、穿刺预制体技术研究。西安航天复合材料研究所设计制造多种型号的四轴联动纤维缠绕机,缠绕精度高、重复精度高、技术先进、可靠性强。北京航空航天大学对传统四步法三维织造工艺进行了改进研究,通过合理排布和增加轴向纱,使得加工得到的编织预制体不仅包含了传统四步法编织预制体中的所有轴向束,在其余的编织束交叉空隙中加有轴向束[11]。机械科学研究总院基于柔性导向三维织造成形工艺,开发纤维低损伤同步输送、多束纤维自动化织造装置,研制数字化柔性导向单针、多针三维织造成形机,最大成形范围为1000 mm×1000 mm×500 mm,实现大尺寸预制体构件自动化数字化制造。南京航空航天大学[12]、西安交通大学、哈尔滨工业大学[13]研制成功了机器人式自动铺丝机、机床式自动铺丝机等。

航空航天、汽车、轨道交通等行业对复合材料构件尺寸大型化、结构复杂化、制造自动化提出更加迫切的需求,需要开展复合材料构件数字化柔性高效精确成形关键技术与装备研究,突破数字化结构建模与高效成形、复材构件形性匹配与精确调控、数字化成形装备与系统实现等难题,实现基于纤维预制体复合材料构件高效率、高性能、高质量成形制造。

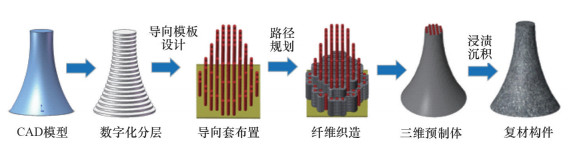

2 复合材料构件纤维预制体数字化柔性织造精确成形方法针对厚壁复合材料构件高性能、高精度自动化的制造需求,提出了一种三维CAD模型驱动的复合材料构件数字化柔性导向三维织造成形方法(图 1),其原理是通过三维CAD模型建模分层,自动生成并优化层片的织造路径,数字化驱动层层织造出复合材料预制体,经复合致密化制造出复合材料构件。

|

图 1 复合材料构件数字化柔性导向三维织造成形方法 |

建立数字化导向模板和三维织造单胞模型和柔性导向复合材料预制体单胞结构模型及预制体纤维体积分数与结构参数的数学模型,实现复合材料预制体降维织造成形。

针对变曲率薄壁复杂纤维预制体数字化成形难题,提出了变曲率预制体缠绕-铺放-针刺一体化成形方法,其原理是通过预制体单元层结构设计,自动生成缠绕/针刺路径,驱动装备沿一定角度缠绕纤维带和网胎,可变形针板对变曲率预制体的不同部位进行多角度、多深度、多密度的针刺,在刺针的作用下使纤维带和网胎连接成一体,可实现异型截面预制体的自动化织造,预制体整体环向强度可以达到15 MPa以上。是一种基于异型截面预制体的纤维等体积含量设计与针刺工艺控制方法,有效解决了大尺寸高密度复杂外形复合材料预制体成形难题。

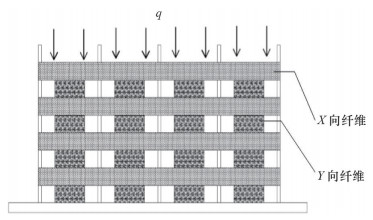

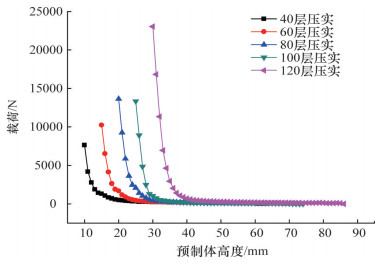

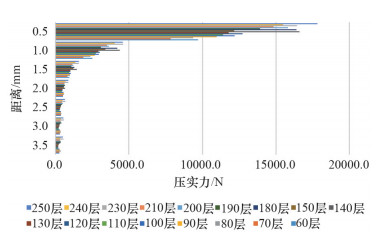

3 复合材料构件纤维预制体数字化柔性织造精确成形工艺与装备柔性导向三维织造技术在复合材料预制体的厚度方向引入了导向结构,导向结构既可以勾勒出预制体轮廓,实现近净成形,又方便引入Z向纤维,增强预制体层间结合力。为了提高织造效率,研究了多束纤维协同铺放方法,即基于复合材料构件的CAD数字模型,分层提取截面信息,并自动规划织造路径,利用多轴自动控制技术,可实现多个携纱装置协同运动,完成多束纤维的同步织造。多束纤维协同铺放系统,可实现纤维定速、定长、张力在线调节的精准织造,在提高纤维铺放效率的同时降低纤维损伤。为实现复合材料预制体层间致密度精确控制,建立了预制体压实模型(图 2),研究了压实载荷随预制体高度变化的规律(图 3),纤维体积分数较低时,预制体可压缩性取决于预制体的内部空间结构,体积分数很高时,可压缩性取决于纤维实体的性能。基于纤维层压缩变形行为,开发出变压力振动循环加载压实工艺,可逐步消除纤维层回弹特性(图 4),降低纤维在压实过程中的损伤程度,维持预制体的尺寸稳定性。

|

图 2 预制体压实模型 |

|

图 3 压实力随预制体高度变化规律 |

|

图 4 不同纤维层数不同压实进程的平均压实力 |

研制的复合材料预制体数字化柔性导向多针织造成形机(图 5),设备成形范围可达1000 mm×1000 mm×500 mm。

|

图 5 数字化柔性导向多针织造成形机 |

结合复合成形过程中的应力应变特征,提出了一种碳纤维预制体铺放-缠绕-针刺一体化成形工艺,研发了碳纤维变曲率多向不同角度铺放、缠绕技术,包括缠绕纱铺设轨迹规划、张力控制、长纤维与短纤维复合单元层叠加放大的整体均匀性控制技术,建立变曲率预制体针刺路径调控模型,优化纤维覆盖面积及路径,设计出内层、外层及内外层界面纤维结构,可控制形面几何尺寸比例,尽可能降低预制体失效余量,有效减少碳纤维用量,变曲率、变厚度预制体铺放-缠绕-针刺一体化成形,实现了复合材料预制体近净成形。

开发出模块化针刺头、纤维铺-缠-刺、布带张力调控等关键系统及装置,研制出具备加强碳纤维束(或带)多角度缠绕功能的六自由度数控低损伤缠绕-铺放-针刺一体成形机(图 6),成形预制体直径可达100~1500 mm,长度达2000 mm。

|

图 6 六自由度数控铺放-缠绕-针刺一体机 |

1)复合材料构件具有轻量化、比强度与比刚度高、可设计性好等特点,将会得到广泛应用。复合材料构件不仅具备轻量化、高比强度优势,正向大型化、材料结构设计与制造一体化方向发展。随着航空航天、汽车、轨道交通等高端装备领域的快速发展,对复合材料构件大型化、集成化、整体化制造提出了更多需求,需要不断发展自动化、数字化、智能化的复合材料预制体织造成形装备。

2)未来应不断加强多功能复合材料结构功能一体化成形技术与装备、多材料/多工艺数字化智能化复合成形技术与装备、超大尺寸复合材料构件数字化成形技术与装备研究,不断解决形性精确成形调控、性能与材料成形工艺一体化设计、多参数多界面热力耦合等关键问题。

3)发展大型复杂高性能构件成形机理及性能精准控制理论方法,复合材料基体相与增强相的界面形态形成机理与精准调控机制,复合材料构件的宏细观、跨尺度仿生结构设计,金属/纤维复合材料构件多材料、多参数复合成形机理与界面热力耦合关系以及连续纤维增强复合材料大型构件设计、分析、制造一体化制造理论等。

4)突破复合材料数字化智能化织造技术,开发复合材料构件数字化智能化精准制造新方法、新技术、新装备,构建复合材料大型构件设计、分析、制造一体化制造理论与低成本制造系统,实现复合材料构件结构设计与制造一体化、材料制备与构件成形制造一体化,使复合材料件成形效率更高、成本更低、质量更好。

| [1] | 单忠德, 刘丰. 复合材料预制体数字化三维织造成形[M]. 北京:机械工业出版社, 2019. |

| [2] | 《碳纤维复合材料轻量化技术》 编委会. 碳纤维复合材料轻量化技术[M]. 北京:科学出版社, 2019. |

| [3] | 李杰. 复合材料在新一代商用发动机上的应用与发展[J]. 航空科学技术, 2012(1):18-22. |

| [4] | 吴志恩. 波音787的复合材料构件生产[J]. 航空制造技术, 2008(15):92-94. |

| [5] | 陈利, 孙颖, 马明. 高性能纤维预成形体的研究进展[J]. 中国材料进展, 2012, 31(10):21-29, 20. |

| [6] | 道德锟, 吴以心, 李兴国. 立体织物与复合材料[M]. 上海:中国纺织大学出版社, 1998. |

| [7] | Lavasserie E. Making a needled fiber preform for fabricating a composite material part:US 7052632[P]. 2006-05-30. |

| [8] | 陈亚莉. 确定航空复合材料结构大趋向的铺带机及纤维铺放机[J]. 航空维修与工程, 2009(6):60-61. |

| [9] | 闫超, 陈萍. 自动铺丝技术及其在飞机复合材料构件制造中的应用[J]. 玻璃钢/复合材料, 2017(11):101-105. |

| [10] | 郝建伟. 复合材料制造自动化技术发展[J]. 航空制造技术, 2010(17):26-29. |

| [11] | 刘振国, 阐玉华. 三维全五向编织预型件及其编织设备:CN201151798 Y[P]. 2008-11-19. |

| [12] | 王显峰, 严飙, 薛柯, 等. 机器人高效自动铺丝技术研究进展[J]. 航空制造技术, 2019(16):14-20. |

| [13] | 富宏亚, 邵忠喜. 七自由度纤维铺丝样机研制[J]. 航空制造技术, 2010(17):46-48. |

2. Jiangsu Tianniao High-tech Co., Ltd., Yixing 214205, China

3. Dynamic Machinery Institute of Inner Mongolia, Hohhot 010010, China