材料是现代文明和技术进步的基石,高强度、高模量、耐高温、耐冲击、耐极端服役条件等高性能新型高分子材料的开发与应用不仅能解决现阶段高分子材料所面临的问题,也将积极地推动高分子材料向智能化、精细化、功能化方向发展[1]。高分子材料加工成型是一个外场作用下的形变过程,制造技术与装备在很大程度上决定了最终材料与产品的结构与性能。国内外基于剪切形变的高分子材料螺杆塑化加工成型技术不断进步,尤其是各种新型螺杆大量涌现,如超大长径比螺杆、分离型螺杆、组合螺杆等。笔者及其团队经过多年对高分子材料加工成型技术的创新思考与实践,率先提出了基于拉伸流变的高分子材料塑化输运方法[2],实现了高分子材料加工成型原理和方法由“剪切形变”到“拉伸形变”的变革,在多相多组分、极端流变行为、剪切热敏感等高分子材料加工成型方面具有独特优势。

1 体积拉伸流变塑化输运技术体积拉伸流变塑化输运技术突破了百年来高分子材料加工成型设备以“螺杆”为标志的发展模式,可以有效降低高分子材料加工能耗,解决多种难加工甚至不能加工物料的加工瓶颈问题,提高材料及产品性能,从而产生巨大的经济和社会效益,推动高分子材料及相关产业的技术进步和可持续发展。

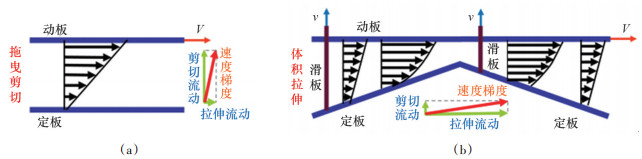

1.1 聚合物塑化输运原理创新图 1(a)描述了剪切形变支配的螺杆塑化输运机理,将螺杆相对于料筒的旋转运动转换为动板相对于定板的拖曳流动,利用动板的拖曳作用拖动物料运动,其固体输运阶段强烈依赖于物料与螺杆和料筒表面的摩擦作用。而如果在剪切模型中增加一个与动板垂直并与动板以相同速度v移动的滑板(图 1(b)),其中滑板由于固定板倾斜而产生垂直于运动板的滑动速度v。在滑板的强制挤压作用下,流场的容积由大到小、再由小到大地周期性变化,从而产生拉伸流场,这种由于体积变化而产生的拉伸流场,将其定义为体积拉伸流场,物料在体积拉伸流场中会产生体积拉伸形变[3]。

|

图 1 剪切流场(a)和拉伸流场(b)塑化输运机理 |

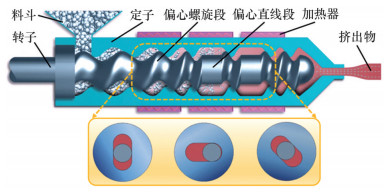

基于体积拉伸流变的塑化输运技术通过物料加工体积周期性变化强制物料混合混炼,实现以拉伸流变为主导的正位移体积输送。笔者及其团队经过多年理论和实践经验,在叶片塑化输运装置的研究工作基础上,成功开发了基于体积拉伸流变的偏心转子塑化输运装置(ERE)[4],其结构原理如图 2所示。

|

图 2 偏心转子塑化输运装置结构示意 |

偏心转子塑化输运装置主要由定子和置于定子内腔中的偏心转子组成,偏心转子在定子内腔中设置一定的偏心距,定子和偏心转子的表面都具有拓扑性质的几何结构,其中,定子内腔包括多个交替设置的定子螺旋段和定子平直段,偏心转子也包括多个交替设置的偏心螺旋段和偏心平直段,定子内腔的螺旋段和平直段与偏心转子的螺旋段和平直段一一对应。在物料塑化输运过程中,偏心转子自转的同时在定子的内腔中等速反向公转,其公转的半径等于偏心转子的偏心距。偏心转子将定子内腔的椭圆形长孔分为两个腔室,这两个腔室所占有的体积随着偏心转子在定子内腔中的旋转运动而周期性地改变,当腔室的体积增大时纳入物料,当体积逐渐减小时,物料被逐渐压实并向前输送。在此过程中,物料所占有的空间体积沿定子的轴向和径向交替地周期性变化,定子和偏心转子之间的物料被周期性压缩与释放时承受体积拉伸形变作用,从而完成包括固体压实、排气、熔融塑化、混合混炼和熔体输送的整个塑化输运过程[5]。

1.3 体积拉伸形变塑化输运技术特点与螺杆塑化输运装置(SES)相比,偏心转子塑化输运装置具有如下显著特点[5]。

1)正位移体积输送特性。偏心转子塑化输运装置是通过转子与定子之间的相互啮合运动产生强制性的容积输送,最大程度地避免了设备输送能力对高分子材料特性的依赖。

2)高效混合分散特性。强拉伸流场有利于纳米粒子填充体系、多相多组分不相容体系和纤维增强复合材料体系在塑化输运过程中的分散混合,并具有良好的强制增容效果。

3)短流程低能耗特性。定子和偏心转子之间的周期性体积压缩与释放强化了物料之间的传质传热效果,塑化输运过程中物料停留时间短,熔体温度分布均匀,达到所需塑化效果的热机械历程大幅缩短,能量利用率高。

2 通用材料自增强加工技术在通用材料成型加工领域,杂化高分子材料多功能改性是提高本体聚合物综合性能和拓展其应用领域的重要方法。多相多组分高分子体系研究已成为高分子材料科学的一个重要分支,具有极为广阔的发展前景。多相多组分体系的微观形态结构对其宏观性能具有决定性的影响,提高各组分之间的混合分散效果与相容性是提升制品最终性能的关键。

2.1 多组分塑料共混增容改性针对回收杂化高分子材料成分复杂,分拣回收成本高、难度大,特别是大量的多层复合制品难以实现不同组分的分离等问题,笔者及其团队开发了基于体积拉伸形变的多组分塑料体系高效共混增容改性关键技术。通过体积拉伸形变作用强化杂化高分子材料各组分之间的界面相互作用,提高多组分体系的混合分散效果、减免昂贵低效的多级分炼过程、降低生产成本和加工能耗,进而实现杂化高分子材料的高效低成本合金化改性[6-10]。

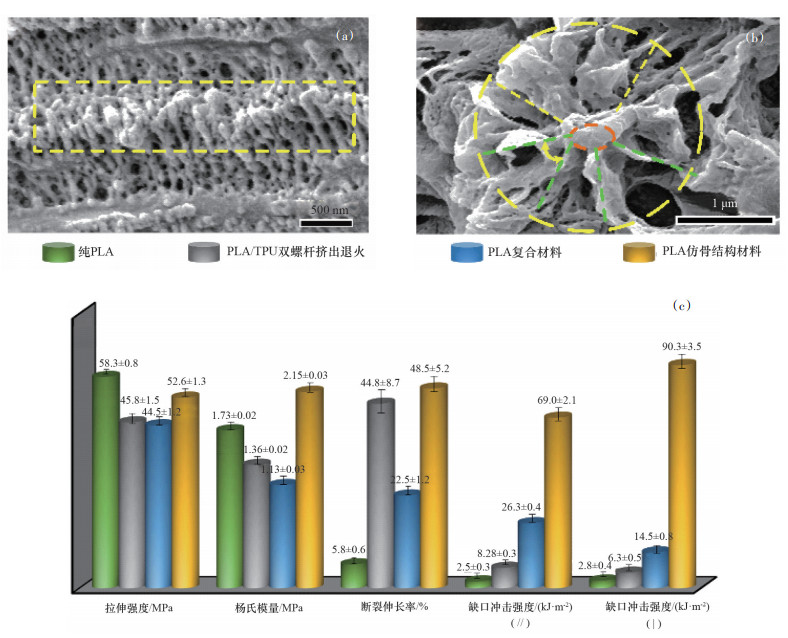

在前期的研究工作中,利用偏心转子塑化输运装置成功地在不添加相容剂的条件下以工业级产量(80 kg/h)制备了具有良好相容性的聚丙烯/聚乙烯(PP/PE)复合材料,发现拉伸流场作用可以诱导PP/PE复合材料形成具有高度取向的纳米尺度蜂窝结构。进一步地,通过改变偏心转子转速,即拉伸流场强度,实现对所形成蜂窝的结构尺度和分散度的调控[6]。此外,受密质骨多层次取向结构的启发,笔者及其团队利用基于体积拉伸流场的偏心转子塑化输运装置在工业规模上制备了PLA仿骨结构材料(图 3)。该PLA仿骨结构材料具有独特的多层次结构,通过体积拉伸流场原位生成TPU纳米纤维(TNFs),得到了类似于密质骨里的胶原纤维,沿TNFs取向方向规整排列的PLA纳米片晶构建了类似于密质骨中的羟基磷灰石纳米晶(HA),TNFs与PLA纳米片晶的良好界面层形成了与密质骨中胶原纤维与HA相似的界面。该PLA仿骨结构材料中互锁互联的三维网状结构片晶和伸直链的片晶强化了该结构材料的强度和模量。因此该PLA仿骨结构材料具有超韧性的同时还拥有高模量、高强度和优异的抗热变形能力,这打破了聚合物复合材料显著增韧的同时不可避免地大幅度降低材料强度和模量的传统认知。这种工业级快速制备具有卓越性能的PLA仿骨结构材料的方法可在结构和生物工程材料领域产生巨大的潜在应用,例如人造骨骼和组织支架等[9]。

|

图 3 PLA仿骨结构材料中平行(a)和垂直(b)于TNFs脆断面刻蚀SME微观结构及综合力学性能(c) |

针对传统有机无机杂化功能改性加工过程中存在的无机填料易团聚、难分散等问题,笔者及其团队开发了体积脉动作用诱导有机无机杂化功能改性关键技术。通过物料所占空间体积的不断压缩-释放作用而产生爆破效应,无机填料在周期性的爆破效应下实现高效分散,从而改善无机填料在树脂基体中的分散分布状态,提高无机填料与树脂基体界面的相互作用,降低相同功能改性效果下无机填料负载,实现有机无机杂化高效功能改性。

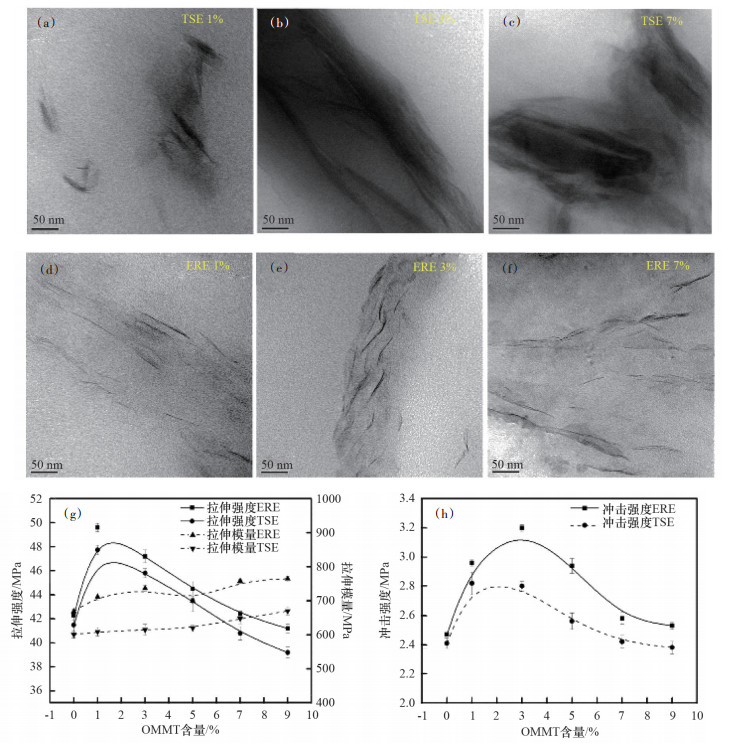

前期系统研究了体积拉伸形变作用下不同维度纳米粒子在基体中的混合分散机理,以及纳米粒子的分散性对复合材料结构与性能的影响,发现体积拉伸形变作用支配的偏心转子塑化输运装置制备聚合物纳米复合体系具有显著优势,体积拉伸形变作用相比剪切形变作用具有更好的混合分散效果[10-13]。图 4对比分析了双螺杆(TSE)与偏心转子制备PP/OMMT纳米复合材料的微观结构与力学性能,发现ERE制备的PP/OMMT复合材料中OMMT具有更好的插层和剥离效果,OMMT的剥离程度较高,而TSE制备的复合材料中OMMT以插层为主,剥离程度较小。这是因为基于体积拉伸形变的“双层正弦渐进剥离”方式较传统的剪切形变支配的“单层剥离”方式更有效,这种体积“压缩-释放”的加工过程减小了基体PP大分子链进入OMMT片层的阻力,从而更容易实现OMMT的插层剥离和均匀分散。因此,ERE制备复合材料的拉伸性能和冲击性能也均明显优于TSE制备的复合材料[11]。

|

图 4 双螺杆与偏心转子制备PP/OMMT纳米复合材料的微观结构与力学性能 |

针对传统纤维增强热塑性复合材料加工过程中存在的纤维解缠结和均匀分散难度大、剪切力场作用下纤维折损断裂严重等问题,笔者及其团队开发了基于系列爆炸效应的纤维增强改性热塑性塑料关键技术。通过将偏心转子塑化输运装置的小体积压缩单元与大体积释放单元交替设置,使纤维增强热塑性复合材料的体积在轴向和径向呈交替周期性变化,体积的大幅度压缩释放产生压力差而引发爆炸效应。压缩的纤维增强热塑性复合材料在体积释放时复合材料本身的能量迅速转化并对内部纤维缠结体做机械功,打散纤维缠结体;随后的体积压缩过程中,分散的纤维束在拉伸作用下受迫沿流动方向取向,减少了纤维-纤维和纤维-壁面之间的相互碰撞和摩擦,也减小了纤维-聚合物基体之间的黏性剪切应力,进而减小纤维的断裂程度。如此周期性地压缩-释放过程所引发的系列爆炸效应强化了纤维增强热塑性复合材料的混合分散效果并最大限度地保留了纤维长度。

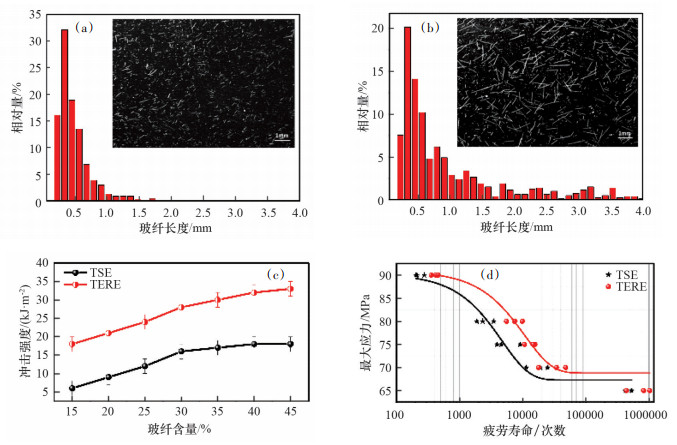

前期研究工作对比分析了双轴偏心转子塑化输运装置与双螺杆塑化输运装置制备的尼龙6(PA6)/玻纤(GF)复合材料中玻纤的保留长度及其制品的服役性能[14]。结果表明,双螺杆加工的PA6/GF复合材料中GF平均保留长度为350 μm(图 5(a)),而双轴偏心转子加工的复合材料中GF平均保留长度可达950 μm(图 5(b))。且双轴偏心转子加工的复合材料的冲击性能和耐疲劳能力均明显优于双螺杆加工的复合材料(图 5(c)、图 5(d))。

|

图 5 双螺杆和双轴偏心转子加工PA6/GF复合材料的玻纤保留长度(a,b)、冲击性能(c)和疲劳性能对比(d) |

特种高分子材料作为带有特殊物理、力学、化学性质和功能的高分子材料,具有比通用高分子材料更为优异的综合性能,被广泛应用于航空航天、国防军工、轨道交通等高新科技领域。特种高分子材料的高效率、短流程、低能耗加工是推动高性能和功能高分子材料研发和产业化的关键所在。

3.1 难熔难加工材料高速成型由于难熔难加工材料存在熔体流动性差、摩擦系数小、临界剪切速率低和加工温度区间窄等加工难题,所以传统的以剪切形变为主的加工技术难以实现难熔难加工材料的高效输送和成型。偏心转子塑化输运装置的体积压缩释放效应能够强制输送难熔难加工材料的固体粒子及其高弹态熔体,输送效率只依赖于转子结构和转速,不受金属零部件与粒子间摩擦力和物料摩擦系数的制约。此外,偏心转子塑化输运装置的体积压缩-释放效应能强化难熔难加工材料熔融塑化过程的传质传热效果,大大缩短物料停留时间,实现难熔难加工材料的高速成型加工。

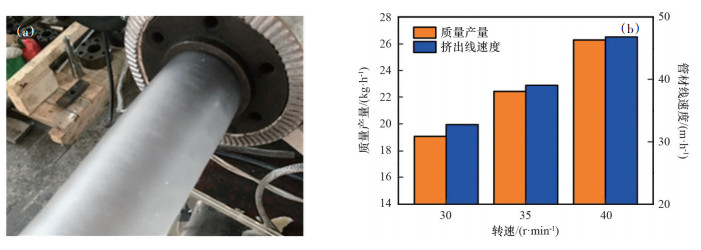

笔者及其团队通过自主研制的拉伸形变主导的超高分子量聚乙烯(UHMWPE)管材动态轧制成型设备,成功实现了纯UHMWPE管材的高效、稳定成型加工(图 6(a))。UHMWPE(牌号:145M)管材的输出产量和输出线速度与转子转速正相关,如图 6(b)所示。当转子转速达到40 r/min时,UHMWPE管材的输出产量和挤出管材线速度分别达到了26.3 kg/h和46.8 m/h,实现了UHMWPE管材超高的生产效率和极高的生产速度。

|

图 6 拉伸流场主导的 UHMWPE管材挤出成型现场实验(a)及不同转速下UHMWPE管材的输出产量和线速度(b) |

具有极端流变行为的高分子材料指在高分子材料加工过程中,表现出极高黏度(如UHMWPE)或黏度变化极大(如聚氨酯)的树脂。这类材料通常具有优异的性能,却由于成型条件苛刻、加工周期长、制造精度控制难等瓶颈问题,限制其大规模应用。针对极端流变行为材料成型效率低、制品性能提升困难等问题,通过熔融改性可以提高其加工流动性和成型加工效率,并达到增韧、增强、提高耐热以及抗磨损等性能的目的[15]。

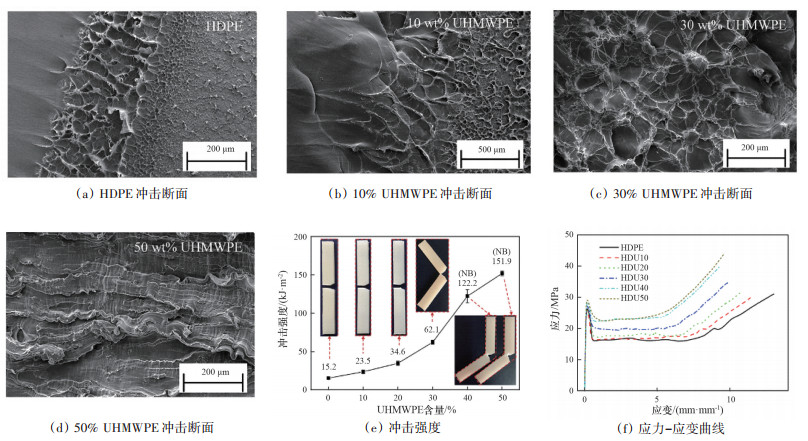

作为线性聚乙烯,高密度聚乙烯(HDPE)与UHMWPE具有相同的分子结构,但是它们之间的黏度差异很大,因此很难获得充分混合的共混物。笔者及其团队利用偏心转子塑化输运装置短流程、高效率地制备了不同配比的UHMWPE/HDPE体系(转子转速30 r/min,物料停留时间为90 s,产量为15 kg/h),并研究了不同含量UHMWPE对体系结构和性能的影响[16]。研究发现:当UHMWPE含量增加时,样品的可变形性得到明显增强,与样品韧性的增加相对应;UHMWPE含量为10%、20%、30%、40%、50%的样品冲击强度分别是纯HDPE的1.5、2.3、4.1、8和10倍(图 7),当UHMWPE含量达到50%时,样品具有超高的冲击强度(151.9 kJ/m2),并呈现出不完全断裂的状态,这归功于体积拉伸流变主导作用下UHMWPE分子量保持及其在基体中的良好分散。

|

图 7 不同UHMWPE含量下UHMWPE/HDPE体系的冲击断面形貌、冲击强度和应力-应变曲线 |

基于拉伸流变的高分子材料塑化输运方法的提出,实现了高分子材料加工成型原理和方法由“剪切形变”到“拉伸形变”的变革,具有热机械历程短、能量损耗低、物料适应性广、混合分散效果好等优异特性,在多相多组分、难熔难加工、极端流变行为、剪切热敏感等高分子材料的加工成型方面具有独特优势。详细阐述了体积拉伸流变塑化输运技术的结构原理和技术特点,分别介绍了体积拉伸流变塑化输运技术在通用材料自增强加工和特种材料高效加工方面的独特优势和应用前景。体积拉伸流变塑化输运技术的推广和应用将有利于提高中国高分子材料成型加工技术及装备的整体水平,推动高性能新型高分子材料的研发和产业化进程。

| [1] | 赵利利. 论新型高分子材料的开发和应用[J]. 科技向导, 2011(3):44-46. |

| [2] | 瞿金平.基于拉伸流变的高分子材料塑化输运方法及设备:CN200810026054.X[P]. 2008-07-16. |

| [3] | Wu T, Yuan D, Qiu F, et al. Polypropylene/polystyrene/clay blends prepared by an innovative eccentric rotor extruder based on continuous elongational flow:Analysis of morphology, rheology property, and crystallization behavior[J]. Polymer Testing, 2017, 63:73-83. |

| [4] | 瞿金平, 张桂珍, 殷小春. 一种偏心转子体积脉动形变塑化输运方法及装置:CN104002447A[P]. 2014-08-27. |

| [5] | 瞿金平, 吴婷.高分子产品批次制造成型技术创新研究进展[J]. 机电工程技术, 2018, 47(12):1-6. |

| [6] | 黄照夏. PP/PE复合体系体积塑化输运技术及机理研究[D]. 广州:华南理工大学, 2018. |

| [7] | 邱峰. 聚酯复合体系体积脉动共混机理及其结构性能研究[D]. 广州:华南理工大学, 2019. |

| [8] | He Y, Yang Z T. Qu J P. Super-toughened poly(lactic acid)/thermoplastic poly(ether)urethane nanofiber composites with in-situ formation of aligned nanofibers prepared by an innovative eccentric rotor extruder[J]. Composites Science & Technology, 2019, 169:135-141. |

| [9] | He Y, Xu W H, Zhang H, et al. Constructing bone-mimicking high-performance structured poly(lactic acid) by an elongational flow field and facile annealing process[J]. ACS Applied Materials and Interfaces, 2020, 12(11):13411-13420. |

| [10] | 陈荣源. 纳米填充体系体积拉伸形变混合机理及其结构性能研究[D]. 广州:华南理工大学, 2016. |

| [11] | Zhang G Z, Wu T, Lin W Y, et al. Preparation of polymer/clay nanocomposites via melt intercalationunder continuous elongation flowr[J]. Composites Science & Technology, 2017, 145:157-164. |

| [12] | Tan L C, He Y, Qu J P. Structure and properties of polylactide/poly(butylene succinate)/organically modified montmorillonite nanocomposites with high-efficiency intercalation and exfoliation effect manufactured via volume pulsating elongation flow[J]. Polymer, 2019, 180:121656. |

| [13] | Wu T, He Y, Qu J P. Effect of continuous elongational flow on structure and properties of poly(L-lactic acid)/poly(ethylene glycol) blend and its organo-modified montmorillonite nanocomposites[J]. Polymer Composites, 2019, 40:E217-E228. |

| [14] | Wu T, Huang Z X, Wang D Z, et al. Effect of continuous elongational flow on structure and properties of short glass fiber reinforced polyamide 6 composites[J]. Advanced Industrial and Engineering Polymer Research, 2019, 2(3):93-101. |

| [15] | 叶素娟, 黄承亚, 禹权. 超高分子量聚乙烯的成型工艺及改性研究进展[J]. 合成材料老化与应用, 2006(2):43-49. |

| [16] | Lin W, Yang Z T, Qu J P. Short-time fabrication of well-mixed high-density polyethylene/ultra-high molecular weight polyethylene blends under elongational flow:Morphology, mechanical properties and mechanism[J]. Polymer International, 2019, 68:904-91. |