2. 哈尔滨工业大学, 黑龙江 哈尔滨 150001

2. Harbin Institute of Technology, Harbin 150001, China

骨科手术量逐年增长,对医生的心理和身体都造成巨大负担,因此机器人辅助手术在临床中具有重大应用价值[1]。现有机器人辅助骨科手术大都是基于导航系统实现精准定位,并由医生手动实现钉道钻削操作[2-4]。为了避免钻削过程中对周围神经组织的损伤,术中需要进行多次透视成像来辅助钻削,不仅增加了对患者和医生的辐射剂量,也造成了医生的肌肉疲劳和精神疲劳[5]。

钻骨操作是脊柱手术中的重要环节,用来建立手术通道。钻削深度超过安全位置则会对神经和血管组织造成严重损伤,另外钻削力过大或者钻削温度过高也会伤害骨组织和血管组织[6]。利用机器人代替人手钻削有3大优点[7]:(1) 节省30%~60% 时间;(2) 产生更少振动;(3) 钻削力偏差更小。现有关于机器人钻削的研究都采用麻花钻或者球头钻[6-7]作为钻削工具,为了降低脊柱手术对机器人系统精度的需求,本文采用直径1.4 mm的克氏针(常见于骨科手术中,用来引导螺钉植入)来代替钻头,并研制了置针模块。

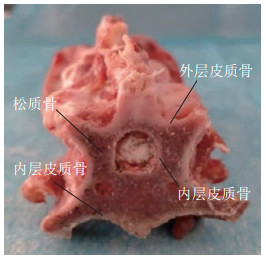

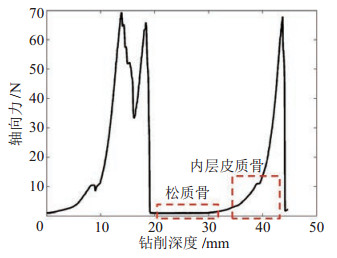

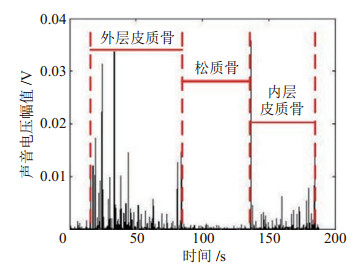

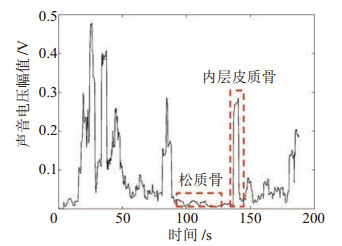

人体骨组织结构复杂,包括外层皮质骨、松质骨和内层皮质骨,如图 1所示。在外层皮质骨层,钻削进给速度过快会导致克氏针弯曲、甚至造成局部骨组织热损伤,而钻削进给速度过慢又会延长手术操作时间,因此采用恒速控制很难避免上述问题。另外在钻削过程中,当克氏针进入松质骨层时,钻削阻力较小,此时为了保证钻削不损伤患者神经组织,机器人应能感知骨层状态,来控制机器人接触内层皮质骨后停止运动。

|

图 1 骨组织结构 Fig.1 Structure of bone tissue |

现有钻骨研究主要集中于骨层状态感知,其中大都利用轴向力信号及阈值实现骨层状态识别。轴向力主要由钻削阻力和材料弹性变形产生,在考虑材料参数、刀具参数、进给速度的条件下,建立轴向力数学模型,进而获得不同骨层的力阈值参数,可以辅助实现骨层识别[8]。在钻削过程中,也可以利用轴向力的平均值和平均幅值建立特征函数,并基于实验获得特征函数的阈值,进而实现骨层状态识别[9]。一些研究将轴向力变化值[10]、轴向力平均值和力的差值[11]作为骨层识别的特征,同时为了强化特征曲线,通过三次函数弱化信号波动对特征曲线的影响,更容易找到合适的阈值,进而实现稳定的状态识别[12]。另外,文[13]将骨层状态转变探测转化为对钻削力信号奇异性的搜索,利用小波变换和模最大值搜索实现了钻骨状态变换预测。基于钻削过程中的轴向力来判断骨层状态是最直观的方法,但是轴向力受噪点干扰大,通常需要滤波处理。另外为了阈值的设定,需要对信号进行增强/抑制,这些都会造成骨层状态感知的延迟。

还有一些研究专注于位置、声音和能量密度特征。在自主钻削过程中,机械臂相当于悬臂梁,所受到钻削阻力不同,则弯曲变形不同,通过比较命令位置和实际位置可实现骨层状态识别[14-15]。钻削过程中骨密度的变化导致声音信号随之变化,因此声音信号也是表征骨层变化的重要特征[16-19]。声音信号在时域中受环境干扰严重,无法获得骨层有效信息,通常需要基于时频分析来获得有效特征,进而实现骨层识别。文[5]认为电机产生的能量等于钻削过程中移除材料所需的能量,并利用递推最小二乘法辨识出骨材料的能量密度,该特征对钻削转速和进给速度参数不敏感,进而可以利用材料能量密度实现骨层状态识别。另外,还有一些研究通过多信号融合实现骨层状态识别,包括图像位置—轴向力[20]、轴向力—电流—机器人变形量—进给速度—转速[21]、电机电流—转速—轴向力[22]、轴向力—钻削力矩—进给速度[23]。因此,钻削过程中声音信号也是反映钻削状态的一个重要特征,但是术中声音信号容易受到手术室环境的干扰,信号特征不够稳定。现有的多信号融合大都是采用同源多传感器实现,忽略了多源信号之间的相关性。

此外,现有研究主要基于恒速控制实现钻骨操作,难以兼顾局部热损伤和操作延时问题。综上所述,本文基于双层自适应模糊控制算法实现了皮质骨层钻削力控制,解决了恒速钻削遇到的问题。同时联合力信号和声音信号实现了内层皮质骨的状态感知,保证机器人钻骨安全。

2 基于双层自适应模糊控制器的钻削力控制(Drilling force control based on the two-layer adaptive fuzzy controller)在钻削操作时,克氏针首先接触上层皮质骨,但是由于其骨密度很大,对于不同患者、不同部位骨组织、甚至同一部位骨组织,皮质骨钻削阻力也有较大差异,因此恒速控制难以满足临床需求。基于力控制的钻削既可在阻力大时通过降低进给速度来减小阻力,又可在阻力小时通过加快进给速度来实现快速钻削,进而实现进给速度的动态调节。当钻削进入松质骨层后,由于松质骨的骨密度较小,通过恒速控制即可满足手术需求。在机器人钻骨过程中,恒速控制是简单的控制方法,因此本文重点介绍基于力控制的皮质骨钻削操作。

在机器人自主钻削过程中,针尖会因磨损而发生变化,且同一骨层的骨密度也存在差异,这些导致了钻削的非线性时变特征。基于模型的自适应控制方法需要提前预估控制算法中的结构信号,并在线评估相关参数,而机器人钻削过程很难通过模型来表示,在线评估也造成了钻削的延迟效应,因此这种方法并不适合于钻骨过程。模糊控制基于模糊规则,采用类似人思维的方式来实现非线性过程的逼近,但是算法中模糊规则固定,相关参数主要依据实验和专家经验确定,难以适应复杂的时变过程。综上所述,本节在模糊控制基础上添加参数自调整模糊控制层,来改善钻削力控制效果,进而满足机器人自主钻削需求。

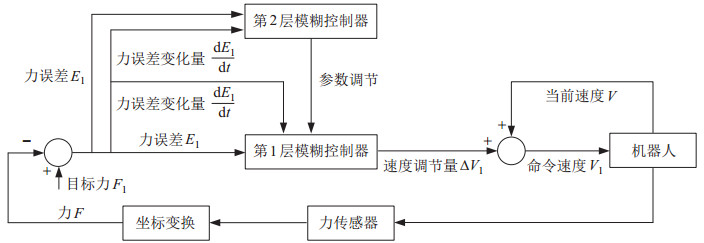

为了更好地实现钻削力控制,本节采用双层自适应模糊控制器来满足机器人自主钻削的要求,钻削力控制流程见图 2。

|

图 2 基于双层自适应模糊控制器的钻削力控制 Fig.2 Drilling force control based on two-layer adaptive fuzzy controller |

首先利用力传感器获得钻削轴向力信号,将传感器安装位姿映射到机器人坐标系中,通过目标力获得力误差及其变化率,并分别输入给第1层和第2层模糊控制器,第2层输出值用来调节第1层输出变量隶属度函数中心分布,第1层输出机器人速度调节值,结合当前速度,进而得到机器人当前命令速度,实现钻削进给控制。

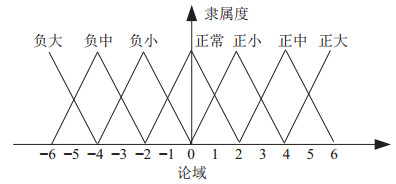

2.1 第1层自适应模糊控制器设计在钻削过程中,传感器获得的力信号与目标力的误差以及误差变化率是维持钻削力的重要因素,因此令其为控制器输入,钻削进给速度调节值为控制器输出。控制器所有输入、输出的模糊论域是

|

图 3 输入/输出变量三角隶属函数 Fig.3 Triangular membership function of the input and output variables |

|

|

表 1 输入/输出模糊变量值 Tab. 1 Values of the input and output fuzzy variables |

在钻削过程中,当力误差为正且力误差变化率为正时,说明实际钻削速度远高于期望钻削速度且趋势更加明显;力误差为正而力误差变化率为负时,说明实际钻削速度高于期望钻削速度但正在向期望钻削速度靠近;力误差为负且力误差变化率为负时,说明实际钻削速度远低于期望钻削速度且趋势加大;力误差为负而力误差变化率为正时,说明实际钻削速度低于期望钻削速度但正在向期望钻削速度靠近。基于上述考虑,建立钻削模糊规则,见表 2。在任何一个状态下,每个输入和输出最多只能触发2个语言。

|

|

表 2 第1层模糊规则 Tab. 2 Fuzzy rule of the first layer |

另外真实输入信号向模糊空间变换的表达式为

| $ \begin{align} {I_{\rm f}} = \bigg(I - \frac{I_{\min} + I_{\max}}{2}\bigg) \frac{6 - ( - 6)}{I_{\max} - I_{\min}} + \frac{ - 6 + 6}{2} \end{align} $ | (1) |

式中,

| $ \begin{align} O_{\rm r} =\bigg(O-\frac{-6+6}{2}\bigg) \frac{O_{\max} -O_{\min}} {6-(-6)}+\frac{O_{\max} +O_{\min}} {2} \end{align} $ | (2) |

式中,

为了适应钻削过程的时变性,通过第2层模糊控制器来自适应调节第1层输出隶属度函数的中心分布。第2层模糊控制器同样是2个输入和1个输出,输入与第1层相同,输出为第1层输出隶属度函数的中心分布调节值。此外,第2层控制器2个输入的模糊论域、语言和真实范围与第1层一致。输出层模糊论域是

第2层模糊规则见表 3,力误差和力误差变化率用来衡量第1层前一时刻输出的合理性:正的力误差和力误差变化率表示第1层模糊网络的前一时刻输出没能很好地调节机器人钻削速度,使得实际钻削速度依然大于期望钻削速度,且趋势加大,因此应调节第1层上一时刻模糊输出隶属函数的中心分布,以改善力控制效果。表 3中,右上角和左下角对应模糊规则为正常,这样可以减小钻削过程中力的增益,整个表中的规则是基于中心对称的。

|

|

表 3 第2层模糊规则 Tab. 3 Fuzzy rule of the second layer |

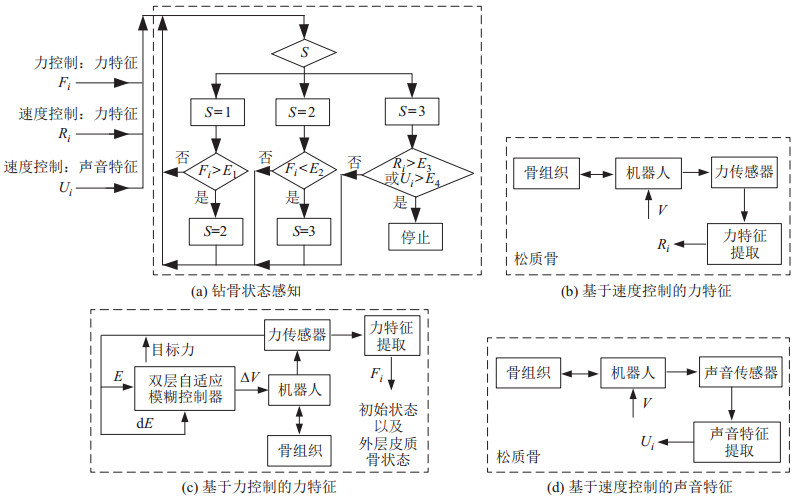

在克氏针完全进入松质骨层后,钻削阻力较小,恒速控制已可以满足手术需求,并且为了确保钻骨的安全,需要机器人能够感知骨层状态,保证钻削进给运动能在接触内层皮质骨时停止。本节将基于力信号和声音信号实现钻骨状态感知。

3.1 基于力信号的钻骨状态感知策略钻削进给阻力是钻骨过程中骨层状态很直观的表征,外层和内层皮质骨密度大,松质骨密度小,当克氏针接触不同骨层时,阻力会相应变化,因此可以利用这个特征来实现钻骨状态感知[12]。

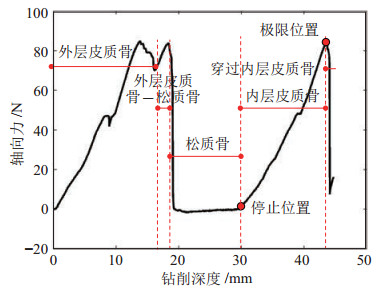

以猪股骨为例,在钻骨过程中原始力信号如图 4所示,钻骨可以分为5个状态。

|

图 4 原始力信号 Fig.4 Original force signal |

克氏针需要在停止位置完成钻削操作,最深不能超过极限位置,以免穿过皮质骨对患者造成不可逆损害。然而从图中可知原始力信号虽然可以表征出力随状态变化的趋势,但力受到噪点干扰,进而产生波动,因此需要对原始力信号进一步预处理。将原始力信号表示为

| $ \begin{align} l_{i} =\frac{1}{k}\sum\limits_{j=0}^{k-1} {f_{i-j}} \end{align} $ | (3) |

式中,

| $ \begin{align} R_{i} ={\rm e}^{0.05 l_{i}} \end{align} $ | (4) |

式中,

|

图 5 力特征曲线 Fig.5 Force feature curve |

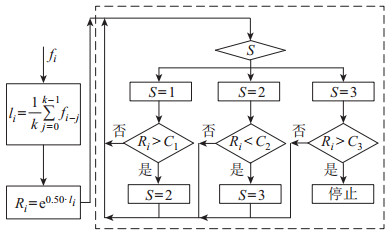

依据图 5可以将钻骨分为5个状态,事实上机器人自主钻骨主要关注外层、内层皮质骨和松质骨,因此这里将待识别状态划分为:外层、内层皮质骨和松质骨,当克氏针接触内层皮质骨时需要机器人停止运动。基于力信号的钻骨状态感知策略见图 6,

|

图 6 基于力信号的钻骨状态感知算法 Fig.6 Algorithm of the state recognition of the drilled bone by force signal |

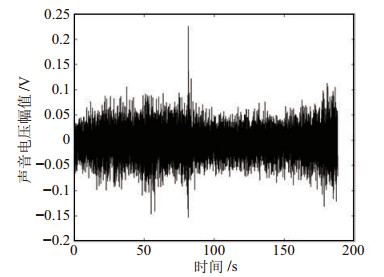

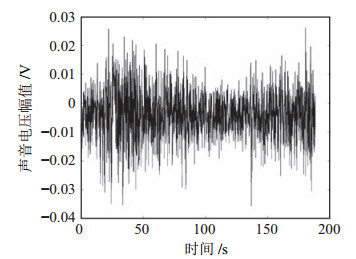

在机器人自主钻削过程中,声音信号是很重要的一个钻削状态反馈[16-17],这是因为骨层改变会导致骨密度变化,使得声音信号强度随之变化。声音信号采用传声器获得,模拟信号通过CT5201恒流适配器输入给MCC1608G采集卡,MCC1608G采用USB通信将数字信号实时传递给上位机。利用胶粘方法固定传感器并将采集端指向骨表面。以猪股骨为例,利用已搭建平台获得钻削时原始声音信号,见图 7。从图中可知,由于环境的干扰,很难直接利用原始信号感知状态,因此需要先对信号进行预处理,降低环境对钻削信号的影响。

|

图 7 原始声音信号 Fig.7 Original acoustic signal |

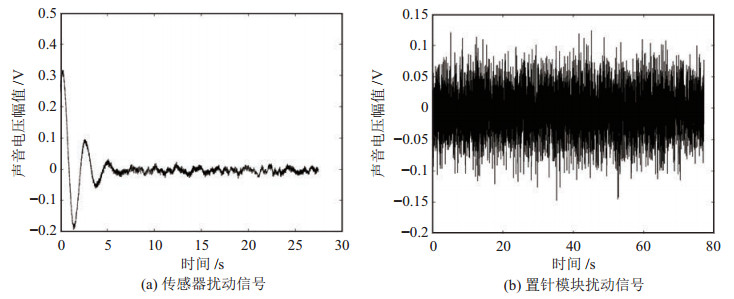

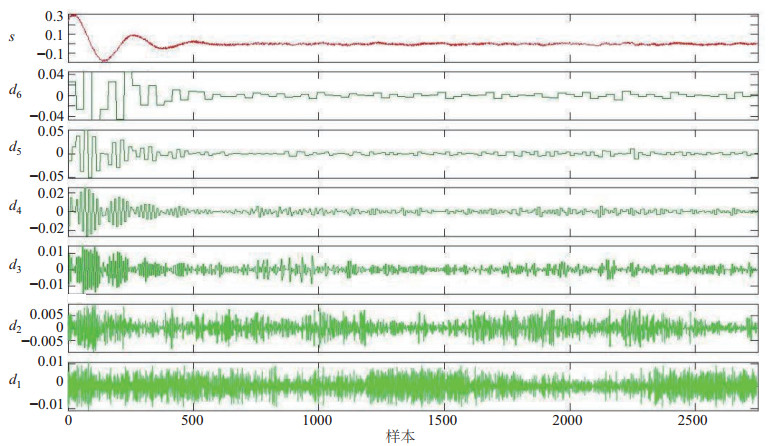

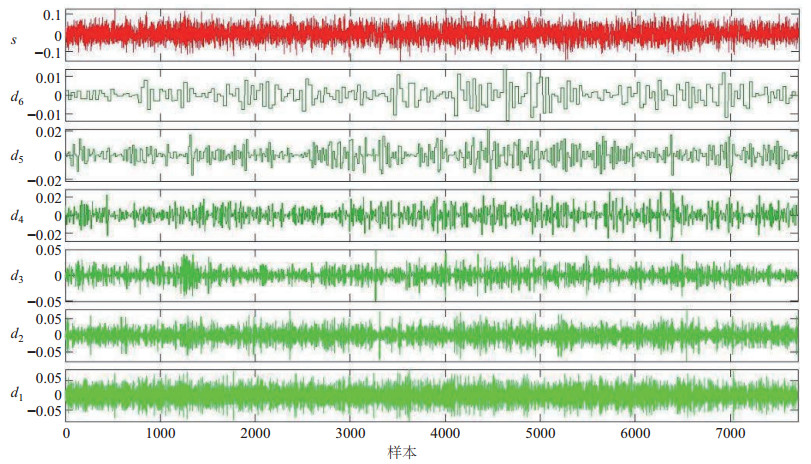

钻削中的扰动信号主要来源于传感器和置针模块,分别采集环境安静时和只有置针模块工作时的声音信号,见图 8。对图 8中的信号进行时频分析,采用哈尔小波函数进行小波变换,将原始信号分为6级,每一级代表一个频率段内信号随时间变化的情况,见图 9、10。

|

图 8 扰动信号 Fig.8 Disturbance signals |

|

图 9 传感器信号小波变换 Fig.9 Wavelet transform of signals from the sensor |

|

图 10 克氏针置针模块信号的小波变换 Fig.10 Wavelet transform of signals from the K-wire placement module |

综上所述,将钻削声音信号通过小波变换和逆变换实现高频和低频滤波,仅保留

|

图 11 滤波后的声音信号曲线 Fig.11 Curve of the filtered acoustic signal |

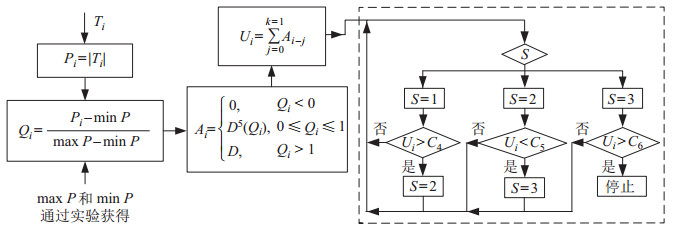

从图 11中可知,声音信号会随着骨层而变化,为了方便骨层的识别,对滤波后的信号进一步处理。假设滤波后的声音信号表示为

| $ \begin{align} P_{i} =|{T_{i}}| \end{align} $ | (5) |

然后将信号进行归一化处理得到

| $ \begin{align} Q_{i} =\dfrac{P_{i} -\min P}{\max P-\min P} \end{align} $ | (6) |

式中,

为了更加明显区分钻骨过程中信号的变化趋势,进一步强化较大值信号,抑制较小值信号,基于式(7)将归一化后的信号进行复原。

| $ \begin{align} A_{i} =\begin{cases} 0, & {Q_i <0} \\ {D^{5}(Q_i )}, & {0\leqslant Q_{{\rm i}} \leqslant 1} \\ D, & {Q_i >1} \\ \end{cases} \end{align} $ | (7) |

式中,

|

图 12 预处理后的声音信号曲线 Fig.12 Curve of the preprocessed acoustic signal |

从图 12可知,皮质骨声音强度高,松质骨声音强度低,虽然信号趋势比较明显,但由于信号离散严重,很难通过阈值来分辨骨层状态。因此通过式(8)进行均值滤波来增强信号特征的连贯性,如图 13所示。

|

图 13 钻骨声音特征曲线 Fig.13 Acoustic feature curve of the bone drilling |

| $ \begin{align} U_{i} =\sum\limits_{j=0}^{k-1} {A_{i-j}} \end{align} $ | (8) |

利用声音信号的钻骨状态感知策略见图 14。

|

图 14 基于声音信号的钻骨状态感知算法 Fig.14 Drilling bone state recognition algorithm by acoustic signal |

从图 5可知,基于力信号可以准确辨识内层皮质骨,但是在提取力特征时对松质骨层的抑制,造成了感知存在延时。从图 13可知,声音信号可以用来感知钻削时的内层皮质骨状态,由于在松质骨层机器人进给速度较快,因此当克氏针接触内层皮质骨时,声音特征可以快速捕捉状态的改变,但是声音特征并没有力特征稳定。

综上所述,本节联合了声音信号和力信号来实现钻骨状态感知,其中力信号可以稳定辨识钻削初始状态、外层皮质骨状态和松质骨状态,而声音信号可以较早感知内层皮质骨状态。联合声音信号和力信号的骨层状态感知策略见图 15。

|

图 15 联合声音信号和力信号的钻骨状态感知算法 Fig.15 Drilled bone state recognition algorithm by acoustic and force signal |

图 15(a)描述了钻骨状态感知策略,

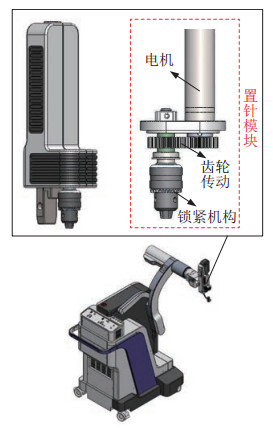

本节基于2组实验分别验证钻削力控制算法和骨层状态感知策略。2组实验均是基于5-DOF混联机器人及置针模块完成[24],见图 16。机器人前2个关节采用并联机构来保证钻削时的刚度、并减小误差到末端的放大影响,后4个关节采用串联机构来满足手术工作空间和自主钻骨的需求。另外,术中为了实现机器人自主钻削功能,需要一个转速可控的置针模块。置针模块通过快换实现与机械臂末端的装拆,利用齿轮啮合的方式实现电机运动的传递,通过锁紧机构实现克氏针快速锁紧。

|

图 16 机器人和克氏针置针模块 Fig.16 The robot and the K-wire placement module |

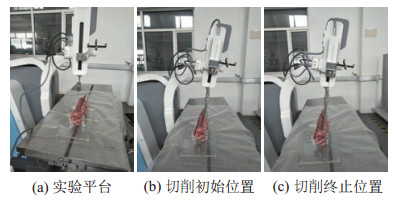

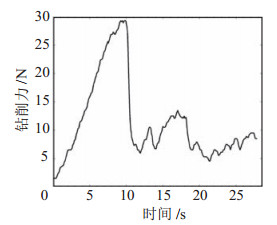

本节利用猪脊骨测试双层自适应模糊控制器在钻骨力控制中的效果,对猪脊骨只完成了皮质骨和松质骨的钻削实验。机器人在透视导航引导下,利用前5个关节完成克氏针定位,滑台关节实现克氏针进给,置针模块实现钻削转动。进给运动速度调节范围是0~5 mm/s,置针模块转动速度范围是0~1500 r/min。猪脊骨通过螺钉固定在亚克力材料的机架上,钻削进给深度为20 mm,终止层为松质骨。机器人自主钻削实验见图 17。实验过程中以恒定速度

|

图 17 钻骨实验 Fig.17 Experiment of the bone drilling |

|

图 18 恒速钻削力曲线 Fig.18 Drilling force curve based on a constant velocity |

克氏针开始接触皮质骨层后,力从0开始迅速增大,峰值大约为28 N,然后开始从皮质骨层过渡到松质骨层,钻削力明显下降到5~10 N。可见在皮质骨阶段钻削阻力很大,无法通过恒速钻削来保证钻骨的稳定性和安全性。

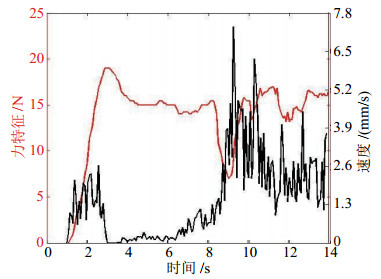

在机器人自主钻削过程中,基于双层自适应模糊算法来实现钻削力控制,钻削目标力值主要受2个因素约束。目标力值过大会造成克氏针弯曲和骨组织过热等问题,目标力值过小又会使得术中钻削操作时间过长。基于恒速钻削实验结果,将猪脊骨上的目标力设为15 N,得到基于双层自适应模糊算法的钻削力和进给速度曲线,见图 19。

|

图 19 基于双层自适应模糊控制器的钻削力和速度曲线 Fig.19 Drilling force and velocity curves based on the two-layer adaptive fuzzy controller |

从图 19中可知,猪脊骨钻削反馈力被控制在15 N左右,由于在恒速情况下松质骨阶段的力振荡严重,因此在力控制下的松质骨阶段反馈力也在15 N附近振荡,但是振荡范围为

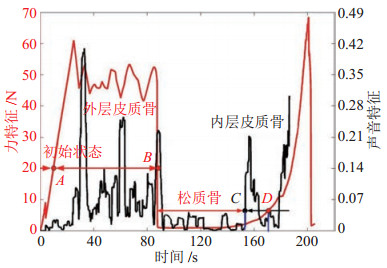

为了验证钻骨状态感知策略的有效性,本节通过猪股骨开展了钻骨状态感知实验。猪股骨和猪脊骨有相似的骨组织结构,且便于骨层感知实验的开展,也可以更直观地感知钻骨状态的改变。钻骨状态感知实验平台由混联机器人、力传感器、声音传感器、置针模块和台虎钳组成,如图 20所示。

|

图 20 钻骨状态感知实验平台 Fig.20 Experimental platform for the state recognition of the drilled bone |

猪股骨用台虎钳固定,声音传感器指向骨组织表面。实验中双层自适应模糊控制器中目标力为50 N,松质骨层进给速度为0.25 mm/s。在实验过程中,利用力、声音传感器实时采集相关信号,通过特征提取获得力和声音特征,并基于图 15实现钻削骨层状态感知。实验结果见图 21,红色曲线对应钻削过程中的力特征,黑色曲线对应钻削过程中的声音特征。初始骨层和外层皮质骨层基于力特征曲线辨识,当力特征达到点

|

图 21 状态感知实验结果 Fig.21 Experimental result of the state recognition |

从实验结果可知,力特征可以准确感知初始状态、外层皮质骨状态和松质骨状态,而声音特征可以及时感知内层皮质骨状态。本文基于不同猪股骨开展了多次钻削实验,均得到了相同的实验结论(但还不具有统计学意义)。因此,联合力特征和声音特征可以解决单源力特征的骨层感知延时和单源声音特征的骨层感知不稳定问题。

5 结论(Conclusion)本文面向机器人自主钻骨展开研究。搭建了机器人钻骨实验平台,采用联合力、声多源信息的双层自适应模糊控制策略,开展了钻削实验,验证了平台及其策略的有效性。

针对外层皮质骨密度高、钻削阻力大等问题,首先基于双层自适应模糊控制器实现钻削力控制操作,解决了恒速钻削中的骨组织热损伤和操作延时等问题。将猪脊骨作为实验对象,验证了控制器的有效性。在恒速钻削下,最大阻力约30 N,最小阻力约5 N,基于本文力控制策略可以将钻削阻力控制在15 N左右,误差为

| [1] |

Joseph J R, Smith B W, Liu X L, et al. Current applications of robotics in spine surgery: A systematic review of the literature[J]. Neurosurgical Focus, 2017, 42(5). DOI:10.3171/2017.2.FOCUS16544 |

| [2] |

Khan A, Meyers J E, Slasios I, et al. Next-generation robotic spine surgery: First report on feasibility, safety, and learning curve[J]. Operative Neurosurgery, 2019, 17(1): 61-69. DOI:10.1093/ons/opy280 |

| [3] |

Lefranc M, Peltier J. Evaluation of the ROSATM spine robot for minimally invasive surgical procedures[J]. Expert Review of Medical Devices, 2016, 13(10): 899-906. DOI:10.1080/17434440.2016.1236680 |

| [4] |

靳海洋, 邓震, 王宇, 等. RSSS-II脊柱手术机器人系统开发及其实验研究[J]. 集成技术, 2016, 5(1): 75-84. Jin H Y, Deng Z, Wang Y, et al. The development and experiment study of a robotic spinal surgical system RSSS-II[J]. Journal of Integration Technology, 2016, 5(1): 75-84. |

| [5] |

Ho D, Li T G, Meng Q H. Bone drilling breakthrough detection via energy-based signal[C]//40th Annual International Conference of the IEEE Engineering in Medicine and Biology Society. Piscataway, USA: IEEE, 2018: 1809-1812.

|

| [6] |

Accini F, Diaz I, Gil J J. Bone recognition during the drilling process[C]//6th IEEE International Conference on Biomedical Robotics and Biomechatronics. Piscataway, USA: IEEE, 2016: 305-310.

|

| [7] |

Wang W D, Shi Y K, Yang N, et al. Experimental analysis of drilling process in cortical bone[J]. Medical Engineering & Physics, 2014, 36(2): 261-266. |

| [8] |

Jin H Y, Hu Y, Deng Z, et al. Model-based state recognition of bone drilling with robotic orthopedic surgery system[C]//IEEE International Conference on Robotics and Automation. Piscataway, USA: IEEE, 2014: 3538-3543.

|

| [9] |

Hu Y, Jin H Y, Zhang L W, et al. State recognition of pedicle drilling with force sensing in a robotic spinal surgical system[J]. IEEE/ASME Transactions on Mechatronics, 2014, 19(1): 357-365. DOI:10.1109/TMECH.2012.2237179 |

| [10] |

Aziz M H, Ayub M A, Jaafar R. Real-time algorithm for detection of breakthrough bone drilling[J]. Procedia Engineering, 2012, 41: 352-359. DOI:10.1016/j.proeng.2012.07.184 |

| [11] |

Jin H Y, Hu Y, Tian W, et al. Safety analysis and control of a robotic spinal surgical system[J]. Mechatronics, 2014, 24(1): 55-65. |

| [12] |

Jiang Z L, Sun Y, Zhao S J, et al. A model of vertebral motion and key point recognition of drilling with force in robot-assisted spinal surgery[C]//IEEE/RSJ International Conference on Intelligent Robots and Systems. Piscataway, USA: IEEE, 2017: 6455-6462.

|

| [13] |

Qi L, Meng M Q H. Real-time break-through detection of bone drilling based on wavelet transform for robot assisted orthopaedic surgery[C]//IEEE International Conference on Robotics and Biomimetics. Piscataway, USA: IEEE, 2014: 601-606.

|

| [14] |

Louredo M, Diaz I, Gil J J. A robotic bone drilling methodology based on position measurements[C]//IEEE RAS & EMBS International Conference on Biomedical Robotics and Biomechatronics. Piscataway, USA: IEEE, 2012: 1155-1160.

|

| [15] |

Accini F, Diaz I, Gil J J. Using an admittance algorithm for bone drilling procedures[J]. Computer Methods and Programs in Biomedicine, 2016, 123: 150-158. |

| [16] |

Guan F Q, Sun Y, Qi X Z, et al. State recognition of bone drilling based on acoustic emission in pedicle screw operation[J]. Sensors, 2018, 18(5). DOI:10.3390/s18051484 |

| [17] |

Sun Y, Jin H Y, Hu Y, et al. State recognition of bone drilling with audio signal in robotic orthopedics surgery system[C]//IEEE/RSJ International Conference on Intelligent Robots and Systems. Piscataway, USA: IEEE, 2014: 3503-3508.

|

| [18] |

Wang Z G, Guo D C, Li X, et al. Estimating hurst exponent with wavelet packet[C]//7th International Conference on Computeraided Industrial Design and Conceptual Design. Piscataway, USA: IEEE, 2006. DOI: 10.1109/CAIDCD.2006.329420.

|

| [19] |

Blok H J. On the nature of the stock market: Simulations and experiments[D]. Vancouver, Canada: The University of British Columbia, 2000.

|

| [20] |

Jin H Y, Hu Y, Luo H L, et al. Intraoperative state recognition of a bone-drilling system with image-force fusion[C]//IEEE International Conference on Multisensor Fusion and Integration for Intelligent System. Piscataway, USA: IEEE, 2012: 275-280.

|

| [21] |

Wang Y, Deng Z, Sun Y, et al. State detection of bone milling with multi-sensor information fusion[C]//IEEE International Conference on Robotics and Biomimetics. Piscataway, USA: IEEE, 2015: 1643-1648.

|

| [22] |

Osa T, Abawi C F, Sugita N, et al. Autonomous penetration detection for bone cutting tool using demonstration-based learning[C]//IEEE International Conference on Robotics and Automation. Piscataway, USA: IEEE, 2014: 290-296.

|

| [23] |

Lee W Y, Shih C L, Lee S T. Force control and breakthrough detection of a bone drilling system[J]. IEEE/ASME Transactions on Mechatronics, 2004, 9(1): 20-29. |

| [24] |

Li S D, Du Z j, Yu H J. A robot-assisted spine surgery system based on intraoperative 2D fluoroscopy navigation[J]. IEEE Access, 2020, 8: 51786-51802. |

2022, Vol. 44

2022, Vol. 44