柴油机具有热效率高、扭矩大、污染排放少及可靠性高等特点[1],广泛应用于船舶等行业。由于温室效应日益严峻,全球气温持续升高,世界各国纷纷制定了严格的减碳目标,我国也提出了“碳中和”和“碳达峰”的战略,并制定实施了更加严格的排放法规。为了实现“双碳”战略,氢这一零碳燃料成为理想中的选择,但在现有的能源结构下,氢的储运和安全应用仍然面临着很大的挑战。甲醇凭借其含碳量低、价格低廉、可再生、易制取等优点成为一种具有广阔前景的替代燃料。但甲醇在压燃式发动机上应用仍有大量难点需要克服,例如汽化潜热高、十六烷值低、自燃温度高等因素导致冷启动困难;对金属和非金属分别具有腐蚀性和溶胀性;会产生未燃甲醇和甲醛等非常规排放。

国内外学者对柴油/甲醇双燃料进行了大量研究,并提出了4种可行技术方案:1)甲醇缸内直喷技术采用2套喷射系统,一套利用高压喷射将甲醇作为低活性燃料喷入缸内,另一套喷射系统喷入少量的柴油作为高活性燃料引燃甲醇[2];2)柴油甲醇掺混燃烧技术是将甲醇、柴油和添加剂按照一定的比例添加调配,形成掺混燃料[3];3)柴油甲醇组合燃烧技术(DMCC)是根据发动机工作特性,分阶段使用甲醇和柴油,甲醇在进气道喷射,进入缸内充分预混后由柴油引燃[4];4)甲醇均质充量压燃技术,是在上止点附近实现甲醇均质混合气体的压燃着火,该技术的着火控制相比火花塞点燃和柴油引燃困难的多[5]。现有研究中针对柴油/甲醇双燃料的研究已经十分丰富,但是在柴油/甲醇双燃料的基础上掺烧醇氢重整气的研究却相当有限。氢气具有着火界限宽、燃烧速度快等特点,将氢气引入柴油/甲醇混合燃烧中能很好地改善柴油/甲醇双燃料易失火、碳氢和一氧化碳排放过高等缺陷。

利用废气余热进行甲醇重整制氢,将重整气和未重整甲醇一起通入进气歧管,在缸内充分预混后利用柴油进行引燃,一方面实现了氢气在线制取,另一方面,实现了优化燃烧和减少排放的效果。本文在1台船用发动机的基础上进行改造使其满足柴油/醇氢双燃料发动机的需求,并在其基础上进行相应的试验研究。

1 试验装置与试验方法 1.1 试验台架与设备在原发动机的基础上,加装重整气供给和喷射系统、甲醇供给和喷射系统以及基于尾气余热利用的甲醇重整器,改造得到双燃料发动机试验台架。该试验台架主要由发动机、重整器、缓冲罐、测功机、气液共轨系统组成。将发动机尾气引入装有催化剂的重整器中,利用发动机尾气余热使甲醇裂解产生富氢重整气并将重整气和液体甲醇分别喷入进气歧管内,在缸内进行预混,由柴油进行引燃。采用的催化剂是铜基催化剂。试验用甲醇为市售无水甲醇,柴油为市售0#柴油,其关键参数如表2所示。本课题之前的试验结果表明[6],重整气中主要气体成分包括未裂解的甲醇蒸汽、一氧化碳和氢气。

|

|

表 1 Z6170船用柴油机主要参数 Tab.1 Specification of Z6170 marine engine |

|

|

表 2 试验燃料理化特性 Tab.2 Physical and chemical properties of test fuels |

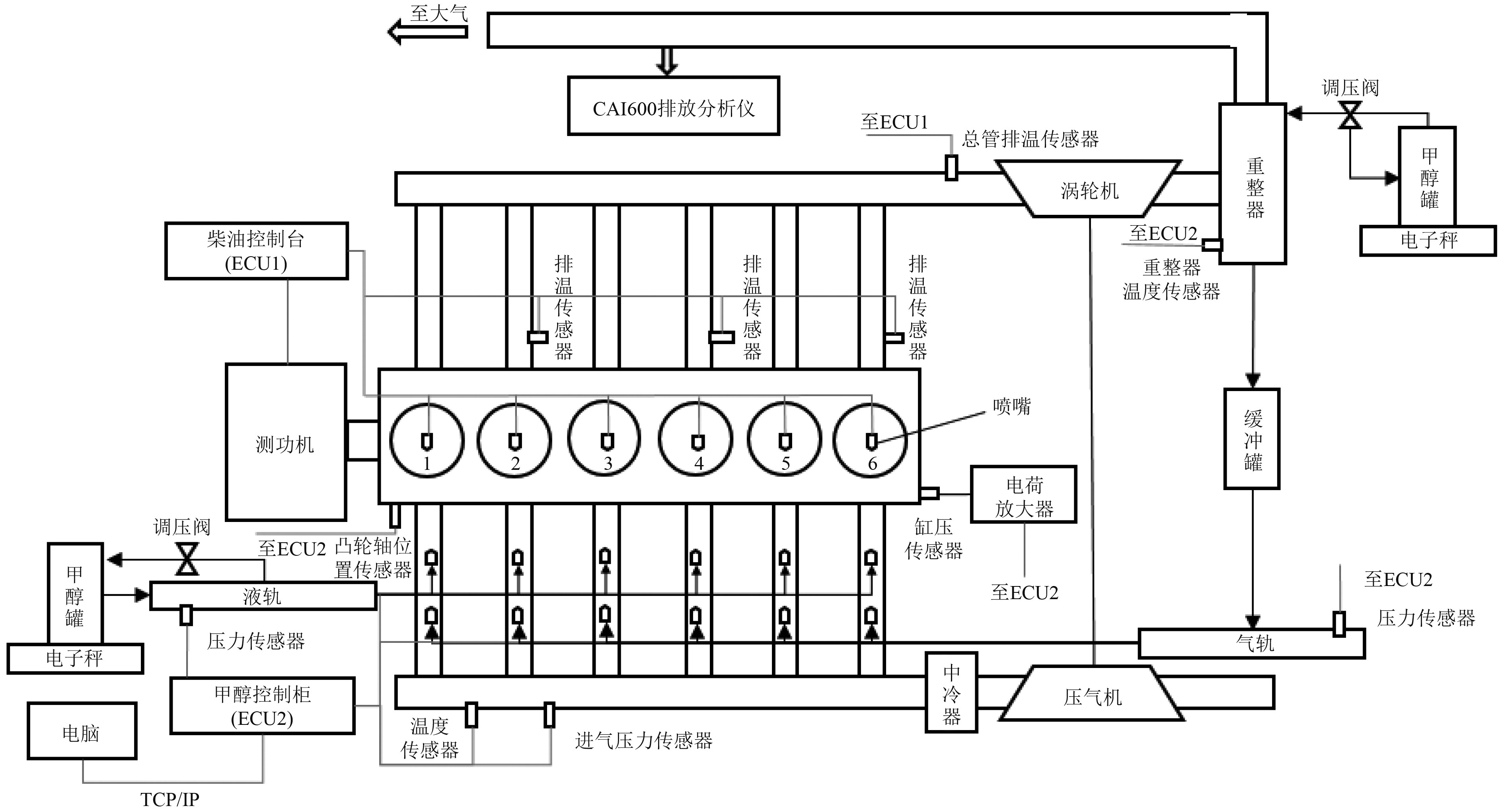

台架测试系统如图1所示,主要测量参数包括功率、转速、柴油油耗量、冷却水进出水温度、中冷后进气温度、进气压力、气体排放污染物、缸压、排气总管温度、液轨甲醇消耗量、气轨甲醇消耗量、重整器温度等。主要测试设备如表3所示。

|

图 1 试验台架测试系统 Fig. 1 Engine set-up and instrumentation layout |

|

|

表 3 主要测试设备 Tab.3 Main test equipment |

本次试验进行3种燃烧模式:纯柴油模式、柴油/甲醇双燃料模式(甲醇模式)和柴油/醇氢双燃料模式(醇氢模式)。纯柴油模式将不掺混任何替代燃料,甲醇模式是在进气歧管喷射液体甲醇,替代部分柴油进行燃烧,醇氢模式是同时向进气歧管喷射醇氢重整气和甲醇液体。由于本次试验将进行掺氢燃烧,为了保证试验的安全,对发动机进行降转速处理,选定转速为900 r/min、50%负荷工况点进行试验。本次试验先进行甲醇模式掺烧,从试验工况开始逐步提高甲醇替代率,并记录对应甲醇替代率下发动机的缸压数据,试验要求覆盖甲醇低、中、高替代率。醇氢模式要在甲醇模式的基础上进行掺烧,在保证替代率相同的情况下,研究醇氢重整气对柴油/甲醇双燃料的影响。

定义甲醇替代率为在发动机工况不变的条件下,改用甲醇模式或醇氢模式后,被甲醇和甲醇重整气所替代的柴油消耗量与纯柴油模式下柴油消耗量之比:

| $ t = \frac{{m - {m_{{\text{diesel}}}}}}{m} \times 100\text% 。$ | (1) |

式中:

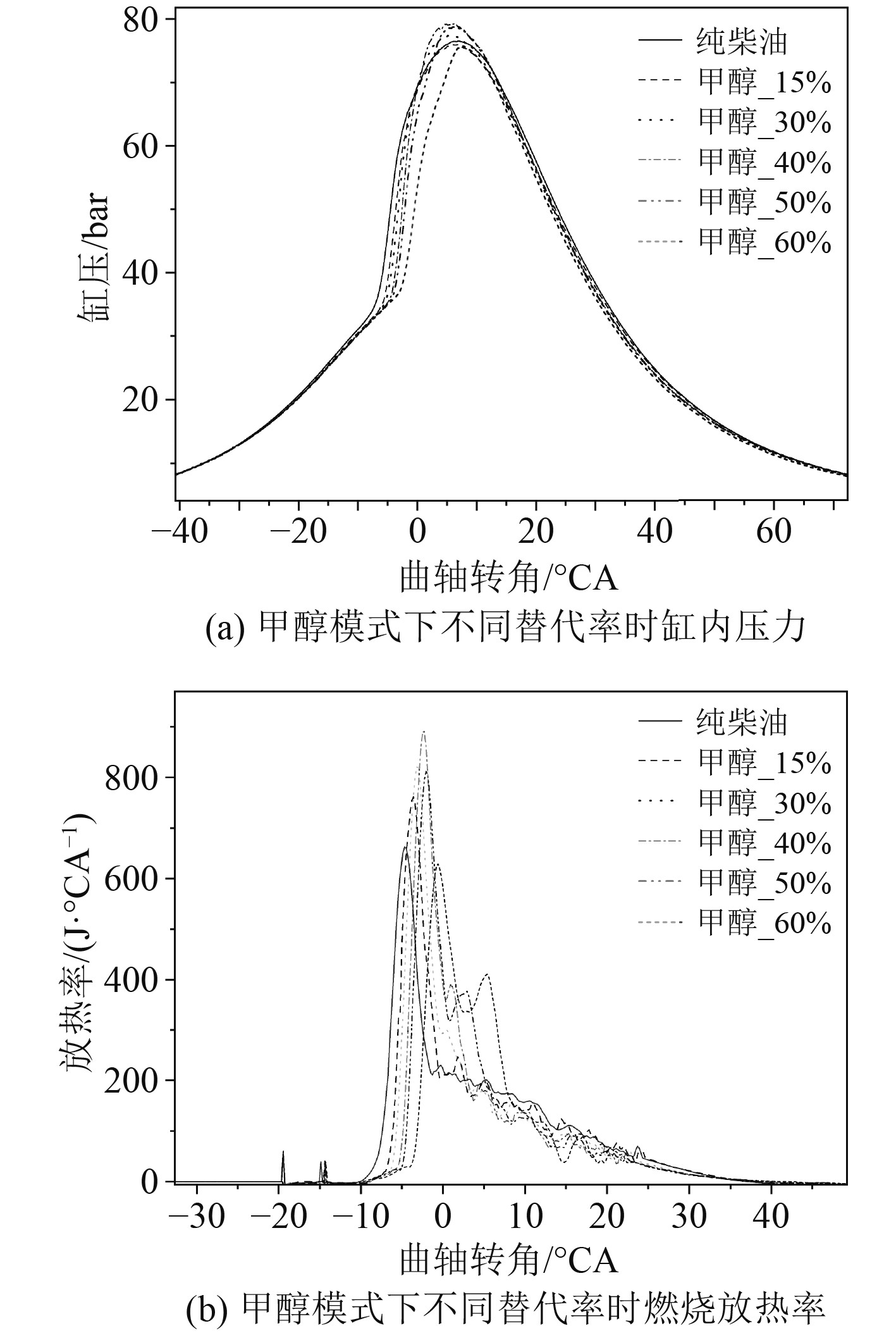

图2为甲醇模式下不同甲醇替代率时缸内的燃烧特性。图2(a)为不同甲醇替代率对缸压的影响。随着甲醇替代率不断提高,缸内燃烧起始点逐渐后移,最高燃烧压力呈现出先增大后减小特性,最大燃烧压力对应的曲轴角度也相对滞后。图2(b)为随着替代率增加,瞬时放热率曲线相应后移,最大燃烧放热率也呈现出先增大后减小的趋势。在低替代率时,燃烧放热率主要以第一段放热为主,随着替代率逐渐升高到50%、60%,第一段放热峰值降低,第二段放热峰值逐渐升高。

|

图 2 甲醇模式下不同替代率时缸内燃烧特征 Fig. 2 Combustion characteristics at different substitution rates in methanol mode |

甲醇的汽化潜热较高,通入缸内会产生较强的冷却作用,使得缸内温度降低。Yin等[7]研究发现在低温过程中甲醇的掺烧会将高活性的 OH转化为低活性的H2O2,抑制了烃类燃料的燃烧,因此,缸内的初期放热被抑制,放热的第1个峰值后移。而甲醇作为含氧燃料,燃烧过程中会产生OH,同时在高温放热阶段H2O2会分解产生OH,进一步促进混合燃料燃烧[8]。因此,在中低替代率时,随着替代率的增高缸内最高压力和放热第1个峰值会相应增高。在中高替代率时,一方面甲醇的冷却效应过大,使得燃烧被进一步抑制;另一方面,柴油喷油量逐渐降低而甲醇喷油量逐渐增多,使得高活性燃料的局部当量比下降,快速放热反应难以成形[9]。随着活塞向压缩上止点运行,缸内温度上升,高温放热阶段被激活。这就使得高替代率时的放热第一峰值接近甚至在压缩上止点之后,燃烧等容度下降,整体燃烧向后偏移,因此在高替代率时,最高燃烧压力会逐渐降低且燃烧放热第一峰值会逐渐下降,第二放热峰值逐渐增高。

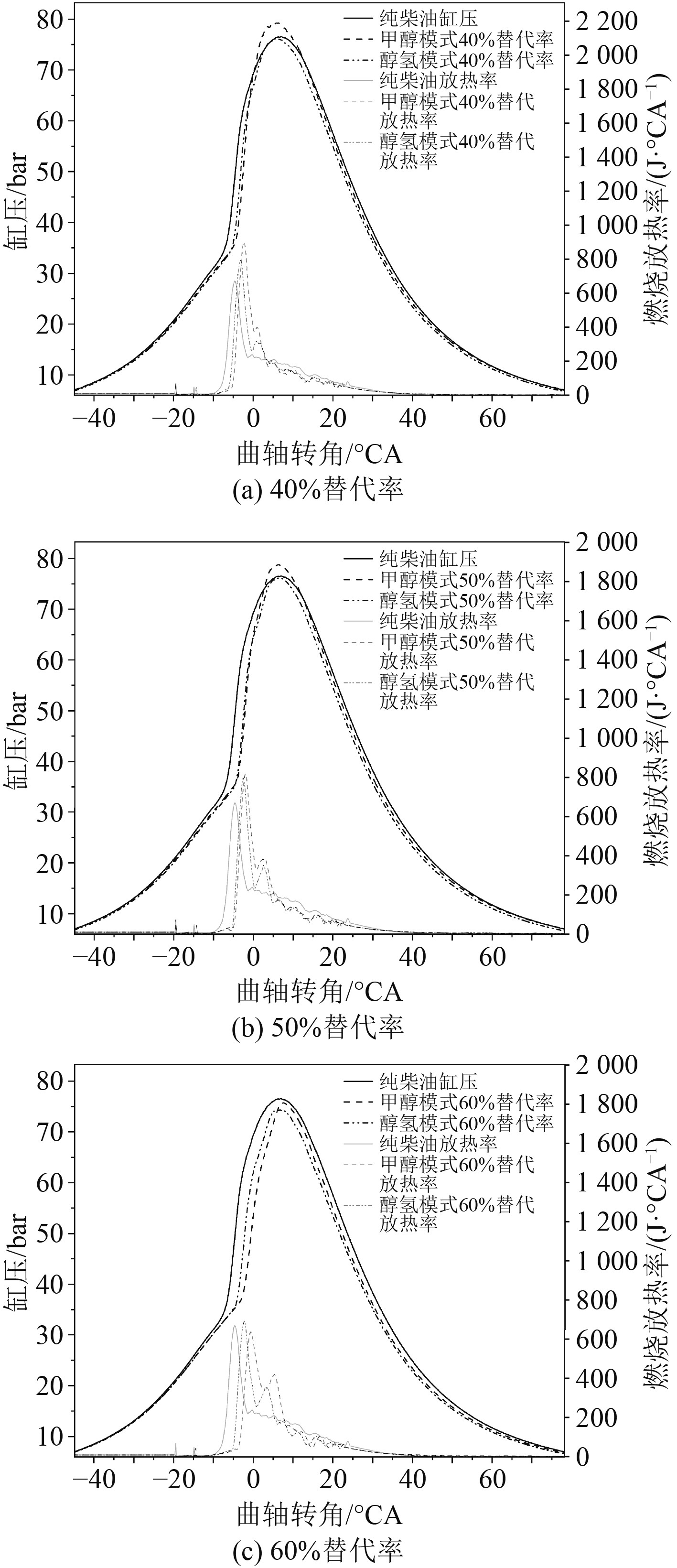

图3为掺烧醇氢重整气对发动机缸内燃烧特性的影响。可知,相比于甲醇模式,甲醇重整气的掺烧使得不同替代率下最高燃烧压力相对降低,燃烧起始点相对提前。醇氢模式在40%、50%替代率下的燃烧放热率第一峰值低于甲醇模式,但是在60%的高替代率下醇氢模式略高于甲醇模式。且醇氢模式燃烧放热率第二峰值在不同替代率下均低于甲醇模式。一方面,同替代率下重整气的掺烧使得甲醇对缸内的冷却作用下降,缸内温度上升;另一方面,重整气中含有大量氢气,而氢气的气流扩散率高,有助于缸内混合气的形成[10],促使缸内混合气的混合均匀性增加,更快达到着火浓度。当混合气被柴油引燃后,氢气较快的火焰速度促进了缸内混合气的初期放热,急燃期累计放热量提高,缓燃期放热量减少,因此醇氢模式燃烧放热率的第二段放热峰值低于甲醇模式。

|

图 3 醇氢重整气对缸内燃烧过程的影响 Fig. 3 Effect of methanol reformed gas on combustion process |

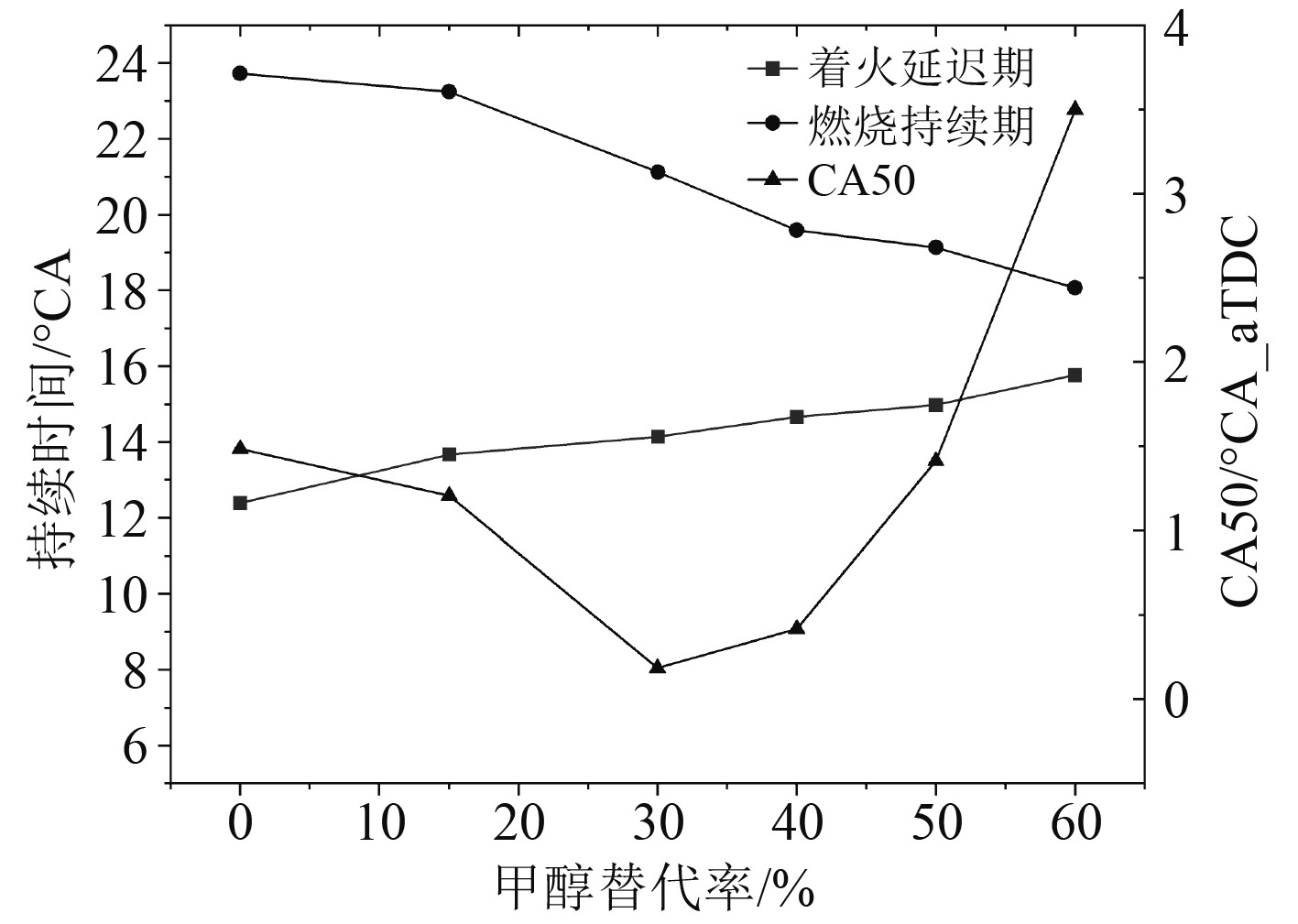

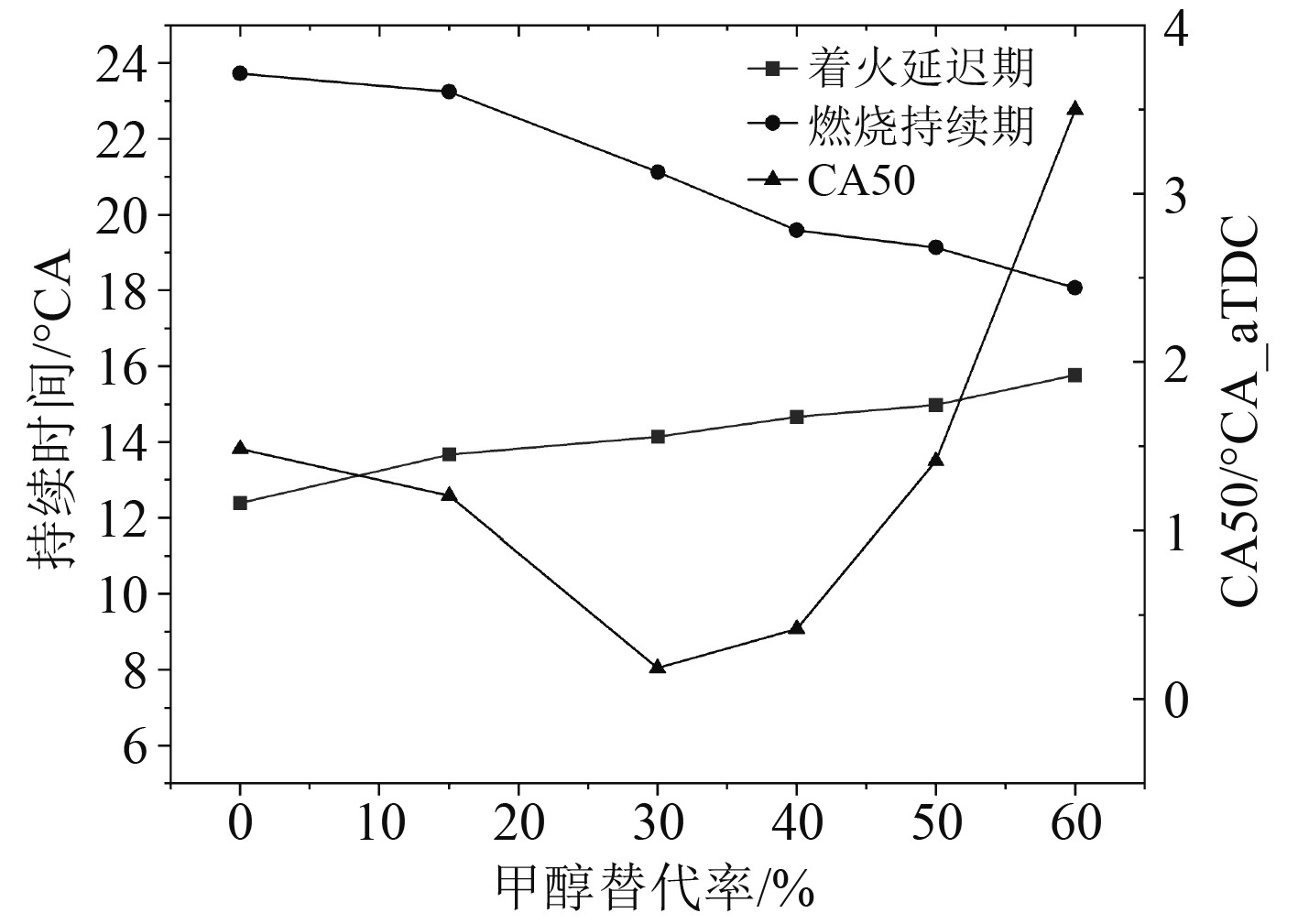

图4为甲醇模式下不同替代率对燃烧特征参数的影响。随着甲醇替代率的增加,着火延迟期逐渐延长,而燃烧持续期(释放10%到90%热量所需要的时间,CA10-90)逐渐缩短。这是因为甲醇的掺烧使得缸内活性燃料局部当量比降低,且甲醇的汽化潜热较高,较强的冷却作用使得缸内温度降低,活性燃料需要更长时间才能达到着火温度。一方面较长的着火延迟期更有利于缸内形成均匀混合气,另一方面甲醇较高的含氧量和较快的层流燃烧速度等特性有利于缸内层流燃烧速度的提高,因此,随着替代率的提高,燃烧持续期逐渐缩短。

|

图 4 甲醇模式下不同替代率时燃烧特征参数 Fig. 4 Combustion characteristic parameters at different substitution rates in methanol mode |

燃烧重心(燃烧释放50%热量时对应曲轴转角,CA50)表现出先提前后滞后的特性。在30%替代率之前,CA50随替代率的增加逐渐向靠近燃烧上止点的方向偏移,等容燃烧程度增加;而在30%甲醇替代率之后,随着替代率的增加,CA50开始逐渐向着远离燃烧上止点的方向偏移。在中低替代率时,着火延迟期的增长有利于缸内活性燃料的充分预混,燃烧重心相比于纯柴油模式提前,燃烧等容度增加。在高替代率时,甲醇掺烧量较多,活性燃料占比减少,缸内活性燃料的局部当量比降低,且较多的甲醇带来更强的冷却作用,使得燃烧重心逐渐延后。

图5为在相同替代率下掺烧醇氢重整气对缸内燃烧特征参数的影响。可知,同替代率下,甲醇重整气的掺烧使得着火延迟期相对降低。着火延迟期降低是因为甲醇重整气的掺烧替代了一部分甲醇液体,使得甲醇的冷却效应降低。而燃烧持续期表现出与着火延迟期相反的规律,同替代率下,甲醇重整气的掺烧使得燃烧持续期相对延长。结合图3的放热率曲线中可以看出,掺烧重整气之后缓燃期放热率均低于甲醇模式,而急燃期放热更早,高替代率下急燃期放热率峰值甚至超过了甲醇模式。Kéromnès等[11]研究发现CO会对H2的燃烧带来抑制作用,席剑飞等[12]又进一步表明CO的消耗高度依赖于OH浓度。CO主要是通过高活性的OH进行氧化,而H2主要消耗途径是通过链分支反应H2+O=H+OH产生OH,CO的存在抑制了H2在缓燃期的反应活性,使得整个缓燃期放热率下降,燃烧持续期相对延长。

|

图 5 掺烧醇氢重整气对燃烧特征参数的影响 Fig. 5 Effect of methanol reformed gas on combustion characteristic parameters |

在中低替代率时,重整气掺混量较低,CA50向着远离上止点的方向偏移,是因为着火延迟期的缩短不利于活性燃料的充分预混,预混燃烧反应速度降低,表现在瞬时放热率上就是第一放热峰值降低。在高替代率时,重整气的掺混量较高,醇氢模式的等容燃烧程度更高,CA50更接近上止点,此时氢气较高的气流扩散率和较快的火焰传播速度更有利于放热率的提高。

3 结 语1)甲醇模式下最高燃烧压力随着替代率提高先增大后减小。在中低替代率时,随着替代率提高,放热率第一峰值逐渐提高,急燃期累计放热量增多。在40%替代率之后,燃烧逐渐滞后,放热率第一峰值开始下降,放热率第二峰值逐渐增高,缓燃期累计放热量增多。

2)醇氢模式下,相比于甲醇模式,重整气的掺烧促使燃烧起始点提前,放热率第二峰值降低。

3)甲醇模式下随着替代率的提高,着火延迟期逐渐增加,燃烧持续期逐渐缩短,表现出先提前后滞后的特性。

4)醇氢模式时,同替代率下相比于甲醇模式,重整气掺烧促进了燃烧初期放热,但是抑制了缓燃期放热,表现出着火延迟期缩短,燃烧持续期反而相对延长的特性。在40%和50%的中低替代率下,燃烧重心略微延后,在60% 的高替代率下,燃烧重心大幅度提前。

| [1] |

吴继盛, 吴家正, 刘洪运. 甲醇作柴油机替代燃料的研究现状与展望[J]. 节能技术, 2021, 39(1): 9-14. DOI:10.3969/j.issn.1002-6339.2021.01.002 |

| [2] |

戚朋哲, 刘高令, 王双波, 等. 柴油机燃用甲醇柴油的研究现状[J]. 科技资讯, 2014(11): 204. DOI:10.3969/j.issn.1672-3791.2014.11.139 |

| [3] |

焦纬洲, 许承骋, 刘有智, 等. 醇类柴油燃料研究进展[J]. 石油学报(石油加工), 2014(5): 945-956.. |

| [4] |

姚春德. 甲醇在柴油机上应用的技术进展[J]. 中外能源, 2009(11): 38-44. |

| [5] |

李越辉, 尉庆国. 国内甲醇发动机均质压燃技术的研究现状[J]. 汽车实用技术, 2013(9): 29-31. DOI:10.3969/j.issn.1671-7988.2013.09.009 |

| [6] |

任现冲, 高海波, 游伏兵, 等. 醇类混合燃料发动机运行参数优化[J]. 大连海事大学学报, 2022, 48(3): 72-79. |

| [7] |

YIN Zenghui, YAO Chunde, GENG Peilin, et al. Visualization of combustion characteristic of diesel in premixed methanol-air mixture atmosphere of different ambient temperature in a constant volume chamber[J]. Fuel, 2016, 174: 242-250. DOI:10.1016/j.fuel.2016.02.030 |

| [8] |

WANG Yang, XIAO Ge, LI Bo, et al. Study on the performance of diesel-methanol diffusion combustion with dual-direct injection system on a high-speed light-duty engine.[J]. Fuel, 2022, 317: 123414. DOI:10.1016/j.fuel.2022.123414 |

| [9] |

尹晓军, 任宪丰, 栾建伟, 等. 甲醇替代率对甲醇/柴油双直喷发动机性能的影响[J]. 西安交通大学学报, 2023(9): 71−78.

|

| [10] |

Alan Kéromnès, Wayne K. Metcalfe, Karl A. Heufer, et al. An experimental and detailed chemical kinetic modeling study of hydrogen and syngas mixture oxidation at elevated pressures[J]. Combustion and Flame, 2013, 160: 995−1011.

|

| [11] |

席剑飞, 袁也, 顾中铸, 等. 高压下不同n(H2)∶n(CO)合成气燃烧的NO生成机理[J]. 煤炭转化, 2018, 41(2): 31-37. DOI:10.3969/j.issn.1004-4248.2018.02.005 |

| [12] |

杨成, 王炳辉, 励金祥, 等. 柴油机进气预混微量甲醇裂解气的试验研究[J]. 车用发动机, 2009(3): 77-81. DOI:10.3969/j.issn.1001-2222.2009.03.018 |

2024, Vol. 46

2024, Vol. 46