2. 河南省水下智能装备重点实验室,河南 郑州 450015;

3. 中国船舶集团有限公司第七一三研究所,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligent Equipment, Zhengzhou 450015, China;

3. The 713 Research Institute of CSSC, Zhengzhou 450015, China

随着人类对于海洋资源的不断开发,水下智能装备的需求随之增大。其中耐压舱部件是重要的承压设备,不同的结构形式将决定水下智能装备的用途,是必不可少的组成部分[1]。吴健等[2]从仿生概念出发研制出了“蛋形”耐压壳,其外形介于球形和柱形之间,可以平衡强度、稳定性等方面的性能。诸如此类新型结构的设计会给水下设备带来更广阔的发展空间,实现潜航器的多元化应用。

碳纤维复合材料有着高比强度、高比模量、耐疲劳、更小的容重比等特性[3],正符合潜深舰艇等水下智能设备对于材料的要求。王鹏飞等[4]设计了水下

本文选用碳纤维树脂基复合材料为外壳、钛合金材料作为内衬制备双层圆柱形水密耐压舱。研究确定碳纤维树脂复合材料的铺设方案;基于Abaqus有限元分析软件对碳纤维复合材料承载的力学性能进行设计;对设计制备的耐压舱进行水压测试获得符合要求的耐压舱制品。耐压舱的设计目标是在满足实际情况所需的强度、刚度要求的前提下,实现更小的容重比,以提高工作深度。

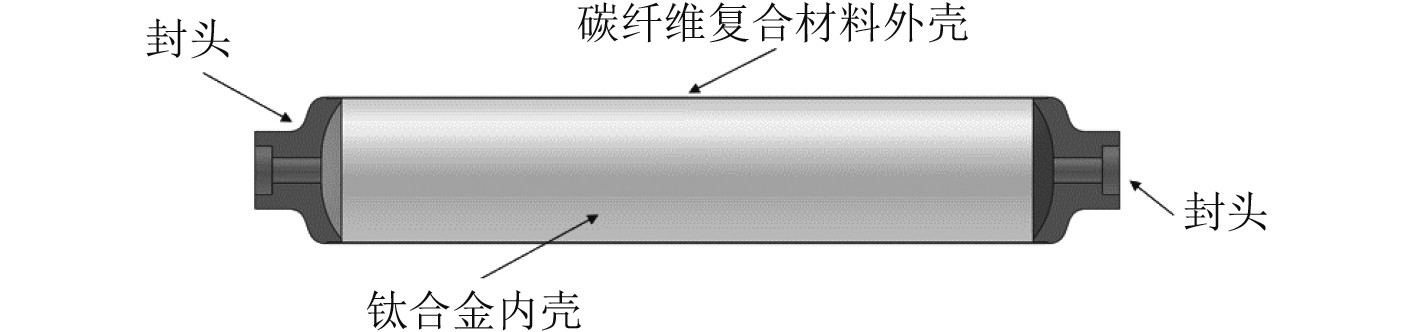

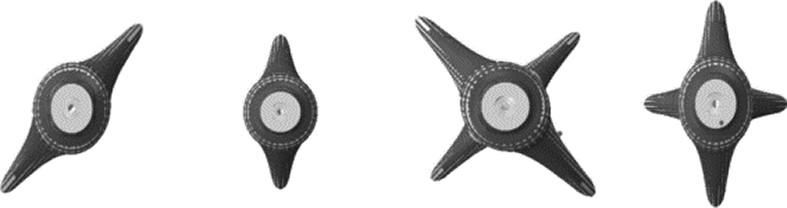

1 耐压舱设计 1.1 耐压舱结构以往国内所研发并投入应用的耐压舱多为单层金属结构或单层复合材料结构,适用范围有限,无法多元化功能的目标。随着先进复合材料压力容器在新能源汽车、火箭发动机系统的不断发展,目前已经可以应用到水下智能设备上。由此设计出的复合材料水下耐压舱由双层结构构成,外壳为碳纤维树脂基复合材料,内衬为钛合金材料。研究表明,金属内衬厚度每减薄0.1 mm,复合材料压力容器的质量减轻3%~6%。对此,本文设计采用超薄的金属内衬制备水下耐压舱。双层水下耐压舱结构可以防止气体或液体的渗漏,提高材料的断裂韧性,承载能力更高,能够满足更多实际工况的需求,对降低水下智能设备的重量效果显著。耐压舱总体结构如图1所示。

|

图 1 双层耐压舱结构 Fig. 1 Double ballast construction |

纤维复合材料相对于金属材料,最显著的特点是结构轻量化,同时具有良好的强度、刚度、耐腐蚀等特性。表1为纤维材料基本性能对比,表2为日本东丽公司所研发的碳纤维基本性能[7]。

|

|

表 1 纤维材料对比 Tab.1 Fiber material contrast |

|

|

表 2 日本东丽公司碳纤维基本性能 Tab.2 Basic properties of totori carbon fiber |

可知,碳纤维复合材料在强度、模量、都有着更优越的表现,总体强度高于芳纶纤维,拉伸模量以及强度要高于玻璃纤维,碳纤维材料的使用也正符合潜深水下智能设备对于材料的要求,所以本文选用碳纤维T700作为纤维增强材料。

1.3 内衬材料耐压舱不仅可作为精密仪器的保护舱,也可以应用于水下舰艇的发射身管。基于此,本文选择的内衬材料需要承担内部压力以及具备耐高温特性,同时弹性模量不需要过高,以便于在受到压力时能够发生变形,及时的将载荷传递到外部的纤维层,防止壳体发生失效。表3为常见耐压舱使用金属。

|

|

表 3 常用金属材料力学性能 Tab.3 Mechanical properties of metal materials in common use |

通过对比,钛合金具有密度小、比强度高、耐高温高等优异性能,所以选用钛合金作为耐压舱内衬材料[8]。

1.4 结构参数设计1)耐压舱主体段长度为500 mm。

2)钛合金内壳内径为Φ100 mm;钛合金内壳外径为Φ102 mm。

3) 碳纤维树脂复合材料外壳内径为Φ102 mm;碳纤维树脂复合材料外壳外径为Φ110 mm。

双层耐压舱重量为5.85 kg。相比于同等尺寸的纯钛合金筒体重量减少了23%。

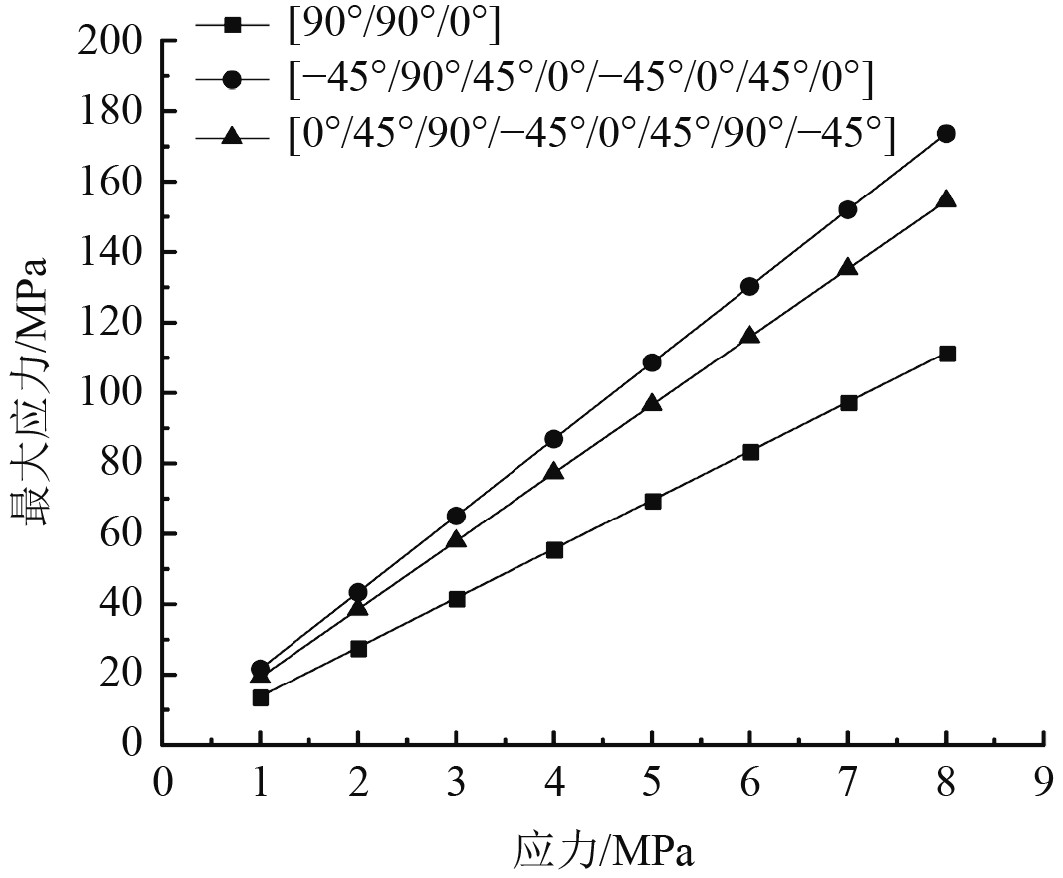

2 耐压舱成型 2.1 纤维层铺层方式不同于金属材料的结构设计,复合材料的结构设计通常要铺层的方式进行优化。耐压舱铺层方式的不同,最终成形的舱体性能也会有较大差异。本文对碳纤维复合材料的铺层顺序、铺层角进行设置,共对比3组铺层方案,分别为[90°/90°/0°]、[−45°/90°/45°/0°/−45°/0°/45°/0°]、[0°/45°/90°/−45°/0°/45°/90°/−45°],采用连续Shell单元,约束两端周向与轴向位移,施加相同静水压力,分析各铺层方案所产生的最大应力,结果如图2所示。

|

图 2 不同铺层方案最大应力 Fig. 2 Maximum stress of different lay-up schemes |

可知,3种铺层方案在受到相同外部载荷后,[90°/90°/0°]s铺层方式所受到的最大应力最小,其强度状态最好。基于此分析,通过Tsai-Hill以及Tsai-Wu强度准则分析材料的损伤情况。

Tsai-Hill强度准则表达式为:

| $ \frac{{\sigma }_{1}^{2}}{{X}^{2}}-\frac{{\sigma }_{1}{\sigma }_{2}}{{X}^{2}}+\frac{{\sigma }_{2}^{2}}{{Y}^{2}}+\frac{{\tau }_{12}^{2}}{{S}^{2}}=1。$ | (1) |

式中:X为材料纵向强度,MPa;Y为横向强度,MPa;S为剪切强度,MPa。

Tsai-Wu强度准则表达式为:

| $ {F}_{11}{\sigma }_{1}^{2}+{F}_{22}{\sigma }_{2}^{2}+{F}_{66}{\tau }_{12}^{2}+ {F}_{1}{\sigma }_{1}+ {F}_{2}{\sigma }_{2}+2{F}_{12}{\sigma }_{1}{\sigma }_{2}=1 。$ | (2) |

式中:Fi、Fii均为参数,可由X、Y、S确定。

在Abaqus软件中通过材料属性中对碳纤维的Elastic进一步更改,设置Fail stress,施加相同外部周向载荷,得到Tsai-Hill以及Tsai-Wu强度准则失效因子输出[9],输出结果见表4。

|

|

表 4 强度准则失效因子分析 Tab.4 Strength criterion failure factor analysis |

可知,各个铺层方式的强度准则失效因子都未大于1,表明都没发生破坏。在当前外压下,[90°/90°/0°]s铺层方式基于Tsai-Hill以及Tsai-Wu强度准则失效因子最小,由于失效因子越小,表示强度状态越好,即选用该铺层方式。基于网格理论,设计选择湿法缠绕成型工艺,成型自由度更高,能够充分利用纤维材料,制备出优良的复合材料制品。

2.2 内衬层成型钛合金具有轻质、高强等优异特性而广泛应用于压力容器内衬,作为金属内衬而言,其整体加工技术成型要求高,需要结构无缝隙并保持高强度。选用钛合金板材通过焊接的方式将其加工成圆筒形,作为碳纤维复合材料耐压舱的内壳。

3 有限元分析Abaqus作为一种可靠性非常高的有限元分析软件,能够对结构很复杂的模型开展有限元分析工作,可以处理多种线性和非线性问题[10]。基于Abaqus有限元分析软件,建立了双层耐压舱壳体三维模型。

3.1 材料属性定义与普通金属材料不同,碳纤维复合材料具有多向性和各向异性等特点,各方向有不同的弹性模量。此外,正交各向异性材料的剪切模量独立于其泊松比和弹性模量,所以要完整定义三向正交各向异性材料的应力应变关系需要9个独立的工程常数[11]。碳纤维复合材料和钛合金材料参数具体数值如表5和表6所示。

|

|

表 5 工程常数参数 Tab.5 Engineering constant parameter |

|

|

表 6 钛合金材料参数 Tab.6 Titanium alloy material parameter |

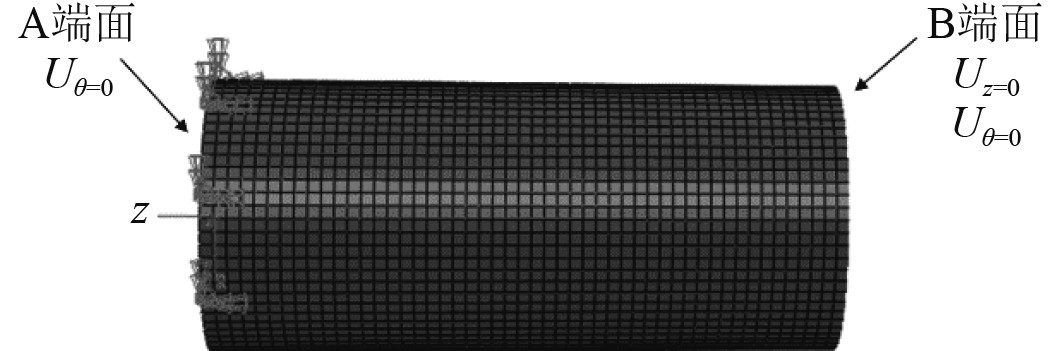

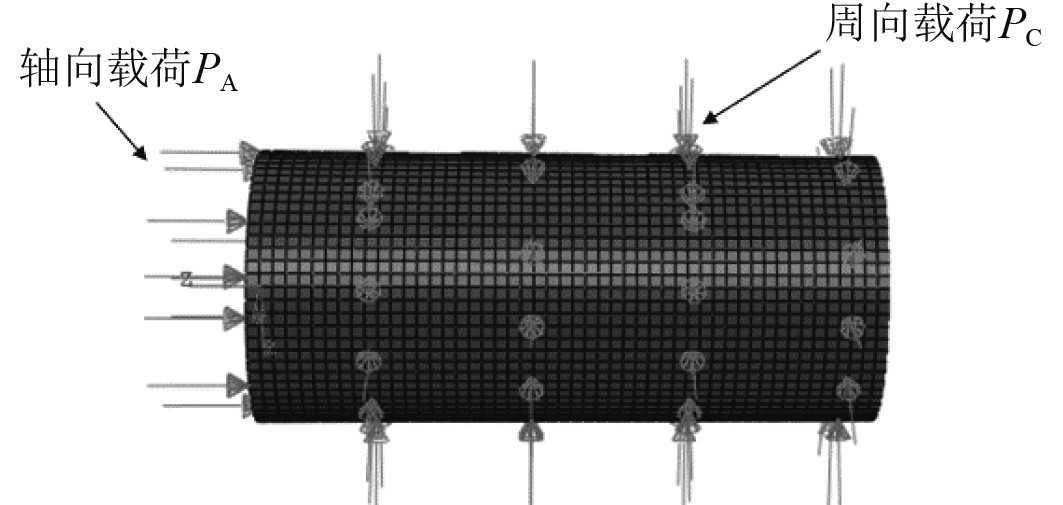

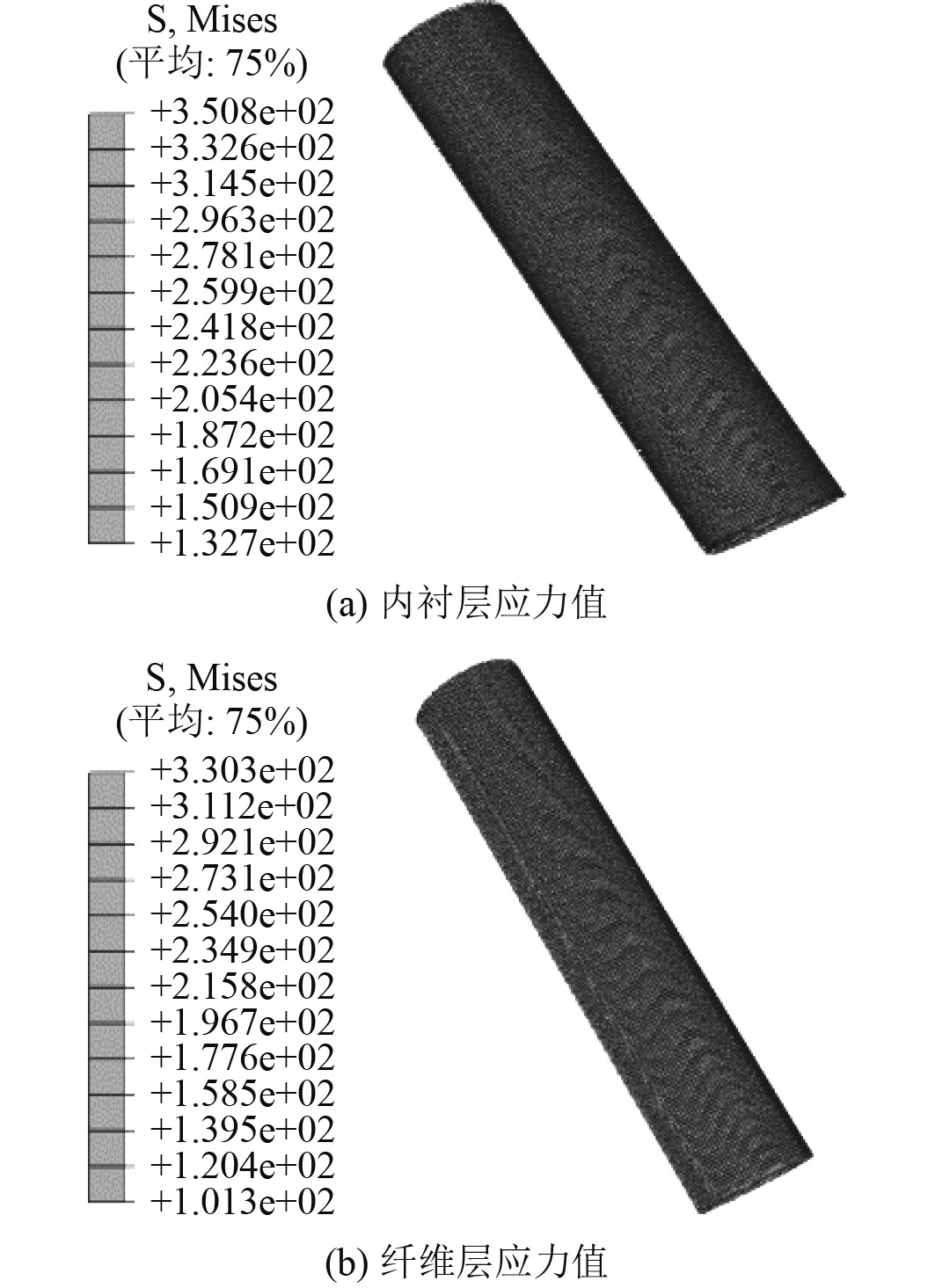

采用Abaqus软件对深海环境下的双层耐压舱筒体强度进行分析,在壳体A端面约束耐压圆柱壳的周向位移,在另一端(B端面)约束周向和径向位移,如图3所示。仿真过程中施加均匀周向外压PC和轴向压力PA各20 MPa,如图4所示。仿真分析得到耐压壳各层最大应力值,分析结果如图5所示。

|

图 3 边界条件 Fig. 3 Boundary condition |

|

图 4 施加载荷 Fig. 4 Applied load |

|

图 5 耐压壳体应力 Fig. 5 Pressure shell stress |

图示耐压舱均处于受压状态,舱体中部相对于两端应力较大。内衬层最大应力为350.8 MPa,纤维层最大应力为330.3 MPa。所得应力值均小于其强度值。说明双层耐压舱在面对深海环境下的外压有足够的安全裕度。

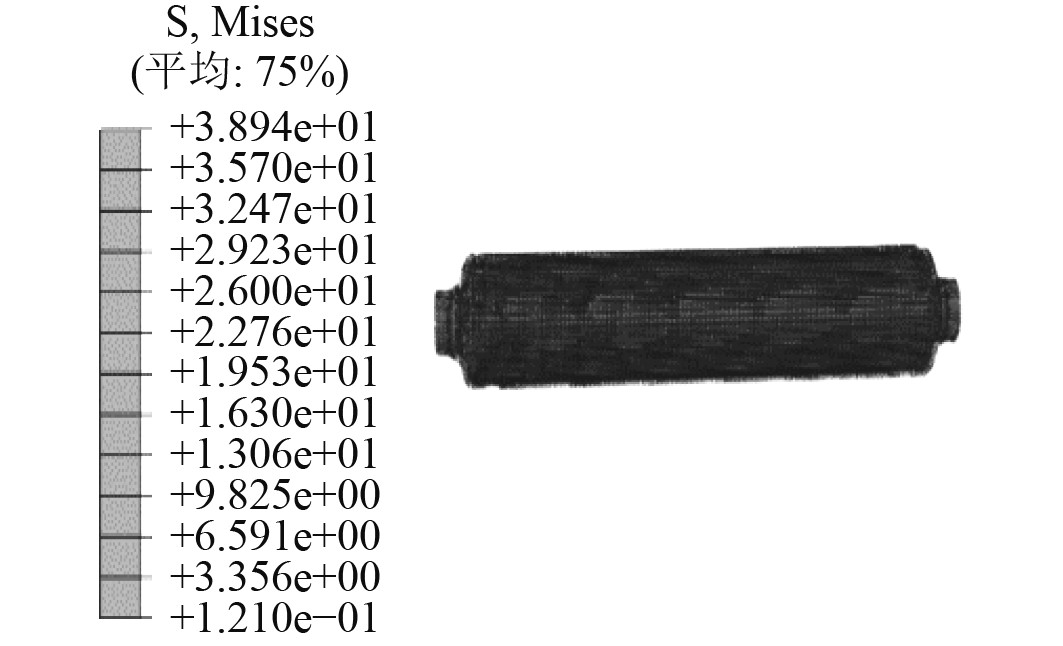

3.2.2 耐压舱承受内压模拟耐压舱内部产生动态载荷,对钛合金内壁施加2 MPa均匀压力,封头与钛合金内壳采用C3D8R单元,碳纤维复合材料外壳采用连续壳-SC8R单元,约束耐压舱顶端周向位移。内压的仿真分析需要对耐压舱部件完成装配,在部件的组成过程中,封头与钛合金内壳的连接通过焊接来完成,而碳纤维复合材料与钛合金内壳以及封头的连接采用湿法缠绕的成型方式,最终确定在Abaqus有限元分析中,各个部件之间的接触方式为绑定状态,模拟装配体紧固配合的装配状态。仿真结果如图6所示。

|

图 6 耐压舱承受内压的最大应力云图 Fig. 6 Maximum stress nephogram of pressure chamber under internal pressure |

可知,舱体在承受内压时,最大应力主要由内衬层承载,外部纤维壳受影响较小。

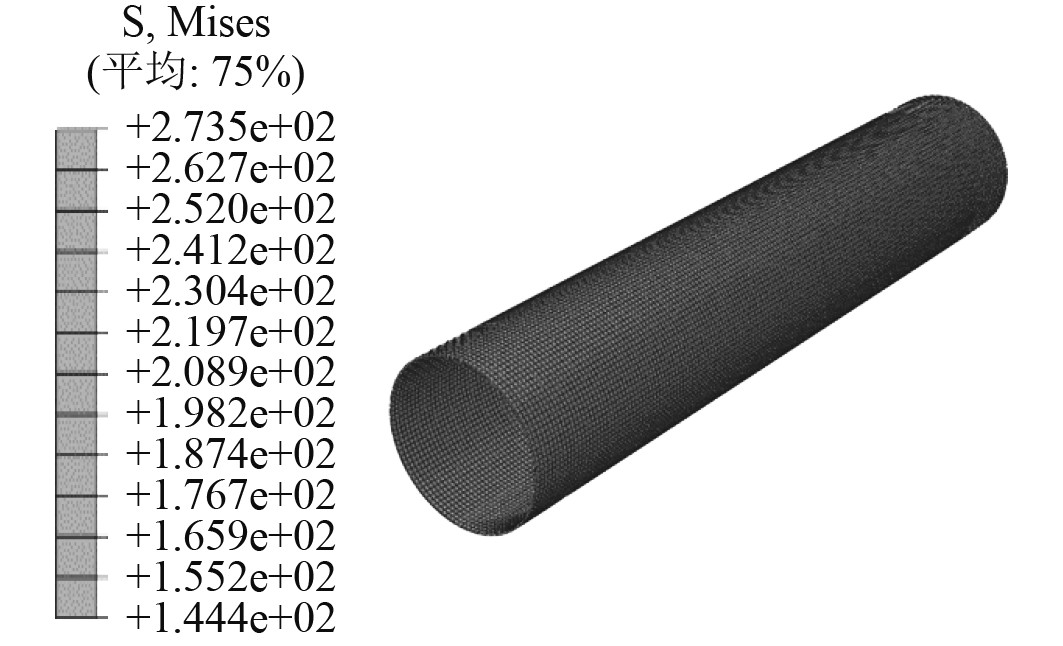

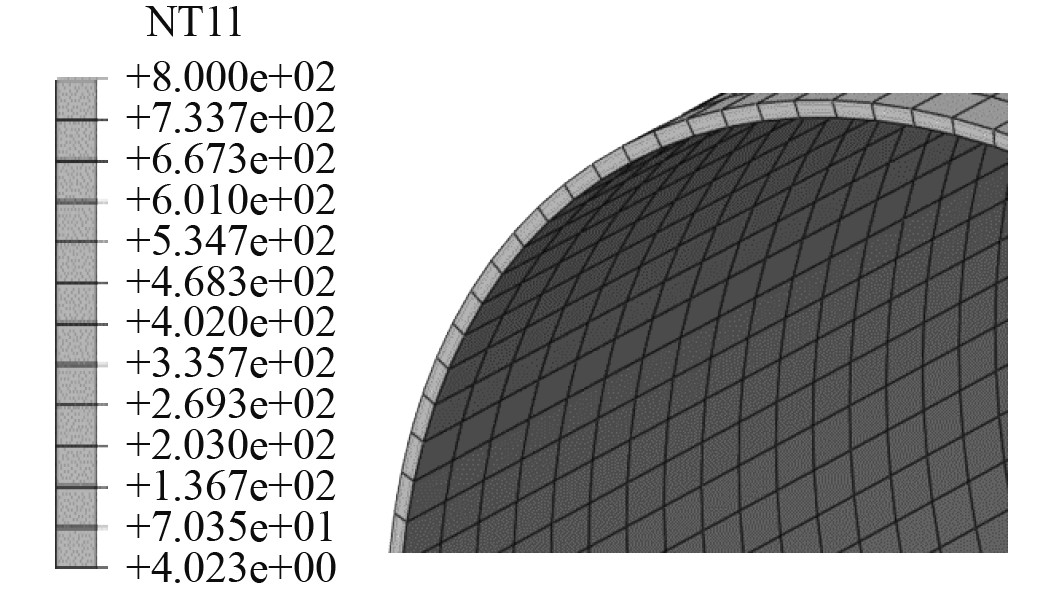

3.2.3 耐压舱内衬承受瞬时高温冲刷以钛合金和碳纤维复合材料作为发射身管已多次应用于陆地无后坐力炮[12],其同样也可应用在水下装备上。而当整个耐压圆柱壳体作为水下舰艇炮管的承载时,会受到瞬时高温气体的冲刷,本节将采用热-力耦合的方式进行分析。在Predifined Field中设置初始温度为4℃,然后定义温度加载,选定圆柱壳的内外表面,内部加载800℃瞬时(0.6 s)高温,最后设置Film coefficient为0.1,分析结果如图7和图8所示。

|

图 7 应力分析结果 Fig. 7 Stress analysis result |

|

图 8 局部温度变化 Fig. 8 Local temperature variation |

钛合金作为各向同性材料,强度是否失效取决于其屈服强度,根据《潜艇结构设计计算方法》,其强度校核的表达式为:

| $ \sigma \leqslant 0.85{\sigma }_{s}。$ | (3) |

式中:

刚度失效是耐压舱在水下的失效形式之一。即外部压力达到一定值后,筒体就会丧失稳定性,失稳类型分为侧向失稳、轴向失稳、局部失稳。根据失稳情况将舱体分为长舱体和短舱体,耐压舱体是长舱体或者短舱体可根据

| $ {L}_{cr}=1.17{D}_{0}\sqrt{\frac{{D}_{0}}{{\delta }_{e}}} $ | (4) |

式中:

短舱体临界载荷计算式为:

| $ {P}_{cr}={2.59E}^{t}\frac{{{\delta }_{e}/{D}_{0}}^{2.5}}{L/{D}_{0}} 。$ | (5) |

式中:

本文基于Abaqus做线性屈曲分析获得特征值的方式,来计算耐压舱筒体的临界载荷和失稳形式。仿真过程对筒体施加2.5 MPa的均匀外压,设置屈曲分析步,内衬材料选用C3D8R单元,纤维层采用连续壳-SC8R单元。选择提取前4阶模态来观察耐压舱失稳形式以及达到失稳时的特征值,从来计算耐压舱的临界载荷。仿真分析结果如图9所示。

|

图 9 前四阶屈曲模态 Fig. 9 The first four buckling modes |

各阶模态的特征值及失稳波见表7。

|

|

表 7 前四阶屈曲特征值及失稳波 Tab.7 The first four buckling eigenvalues and instability waves |

可知,双层耐压舱在一阶模态时的特征值为

| $ {p}_{cr}=\textit{λ} p 。$ | (6) |

式中:

根据耐压舱成型设计制备耐压舱实物,碳纤维树脂复合材料外壳采用[90°/90°/0°]s的铺层方案,利用湿法缠绕成型技术缠绕而成,密封方式采用O型密封圈,保证筒体内部水、气密性,O型圈的位置加在靠近螺栓的平面在两侧封头。

4.2 水压试验为了检验耐压舱筒体是否会发生失效,以及Abaqus有限元分析软件仿真计算的可靠性,依据压力容器国家标准GB/T150.1-2011对舱体进行了水压实验[14]。内压测试过程中采用了逐步加压的方式[15],先加压至1.5 MPa,保压3 min继续加压至目标压力2 MPa;外压实验采用压力罐进行加压,将耐压舱封装后放入压力罐中,分布加压至5、15、20 MPa。耐压舱在实验过程中保持了良好的强度以及稳定性,壳体并未发生明显损伤和失稳的现象,通过了水、气密性的要求,说明耐压舱能够满足指标要求,结构设计以及仿真计算具有可行性。

5 结 语本文针对水下耐压舱的结构设计,以更好地满足舰艇、潜器的多元化功能为目的,以轻量化、高强度为要求,提出利用碳纤维树脂复合材料为外壳、钛合金材料为内衬制备双层水下耐压舱,基于Abaqus仿真软件分析了材料铺层的影响,验证耐压舱可以承载多种工作载荷的施加,并利用水压试验对耐压舱的强度、刚度、密封性进行测试。可以得出以下结论:

1)相较于传统金属水下耐压舱,重量更小,与全钛合金制耐压舱相比,可减重23%,满足水下装备轻质化的趋势。

2)超薄金属内衬材料的应用具有良好的密封性能,还可以优化纤维复合材料圆柱壳成型工艺,当耐压舱作为现代水下装备的筒管时,仿真验证可承受600℃的瞬时发射高温和2 MPa的内压冲击,可为同类型舰艇装备提供参考。

3)铺层设计对于复合材料耐压舱的强度、稳定性都有一定影响,基于Abaqus从应力分布、损伤情况确定铺层方式为[90°/90°/0°]s。以该铺层设计进行应力应变、屈曲模态分析,结果表明耐压舱满足强度要求,临界失稳载荷为22.15 MPa。

4)制备耐压舱实物,采用水压试验对双层耐压舱进行验证,其结果与仿真一致,证明了耐压舱具有良好的抗压性与密封性。

| [1] |

唐军, 杨书麟, 秦智. 水下机器人耐压舱结构设计及参数优化[J]. 江西理工大学学报, 2020, 41(5): 88-95. TANG Jun, YANG Shulin, QIN Zhi. Structure design and parameters of underwater robot pressure chamber[J]. Journal of Jiangxi University of Science and Technology, 2020, 41(5): 88-95. |

| [2] |

吴健, 朱庭国, 李泓运等. 蛋形复合材料耐压壳声目标强度分析[J]. 复合材料科学与工程, 2021(12): 12−18. WU Jian, ZHU Tingguo, LI Hongyun, et al. Acoustic target strength analysis of composite egg-shaped pressure hulls[J]. Composites Science and Engineering, 2021(12): 12−18. |

| [3] |

张帆, 许健, 顾春辉, 三维全五向编织复合材料的特性及制备[J]. 材料导报, 2017, 32(S1): 350−353. ZHANG Fan, XU Jian, GU Chunhui, The properties and fabrication of three-dimensional all five-directional braided composites[J]. Materials Report, 2017, 32(S1): 350−353. |

| [4] |

王鹏飞, 江亚彬, 宋江, 等. 深海用复合材料耐压壳体结构设计方法研究[J]. 复合材料科学与工程, 2020(11): 49-53. WANG Pengfei, JIANG Yabin, SONG Jiang, et al. Research on structure design of composite pressure hulls for deep sea[J]. Composites Science and Engineering, 2020(11): 49-53. DOI:10.3969/j.issn.1003-0999.2020.11.008 |

| [5] |

罗珊, 李永胜, 王纬波. 非金属潜水器耐压壳发展概况及展望[J]. 中国舰船研究, 2020, 15(4): 9-18. LUO Shan, LI Yongsheng, WANG Weibo. Development and prospects of non-metallic submersible pressure hull[J]. Chinese Journal of Ship Research, 2020, 15(4): 9-18. |

| [6] |

刘土光. 复合材料在舰船上的应用展望[J]. 舰船科学技术, 2005, 27(3): 9-11. LIU Tuguang. Development applied of composite structures for naval ships and submarines[J]. Ship Science and Technology, 2005, 27(3): 9-11. |

| [7] |

董博. 复合材料及碳纤维复合材料应用现状[J]. 石油化工, 2013, 42(5): 552-554. DONG Bo. Application status of composites including carbon fiber composites[J]. Petrochemistry, 2013, 42(5): 552-554. |

| [8] |

刘兴红, 李明, 涂泉. 基于材料力学的钛合金薄壁筒体零件热定型工艺[J]. 锻压技术, 2015, 40(1): 39-42. LIU Xinghong, LI Ming, TU Quan. Study of heat setting process for titanium alloy thin-walled cylindrical parts based on mechanics of materials[J]. Forging Technology, 2015, 40(1): 39-42. |

| [9] |

罗珊, 李永胜, 屈平等. 静水压下复合材料圆柱壳力学特性研究[J]. 中国造船, 2021, 62(4): 35-51. LUO Shan, LI Yongsheng, QU Ping, etal. Research on mechanical properties of composite cylindrical shells under hydrostatic pressure[J]. Ship Building of China, 2021, 62(4): 35-51. DOI:10.3969/j.issn.1000-4882.2021.04.003 |

| [10] |

李鹏飞. 碳/碳编织复合材料微结构设计与计算[D]. 兰州: 兰州理工大学. 2010.

|

| [11] |

王冬峣, 赫晓东, 刘文博, 等. 二维编织复合材料在正交切削中的切削力和加工表面质量研究[J]. 玻璃钢/复合材料, 2017(12): 77-82. WANG Dongxiao, HE Xiaodong, LIU Wenbo, et al. Study on cutting force and machined surface quality of two-dimensional braided composites in orthogonal cutting[J]. FRP/Composites, 2017(12): 77-82. |

| [12] |

孙向东, 谢鑫, 戴泓源, 等. 钛合金与碳纤维复合身管在无后坐力炮中的应用分析[J/OL]. 火炮发射与控制学报, 2023:1-7. http://kns.cnki.net/kcms/detail/61.1280.TJ.20230824.1452.004.html.

|

| [13] |

魏振卓, 徐元哲, 王连明. 水下耐压舱结构设计方法研究[J]. 东北师范大学学报(自然科学版), 2022, 54(2): 89-94. WEI Zhenzhuo, XU Yuanzhe, WANG Lianming. Research on structurral design method of underwater pressure tank[J]. Journal of Northeast Normal University(Natural Science Edition), 2022, 54(2): 89-94. |

| [14] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 压力容器: GB 150.1~150.4—2011[S]. 北京: 中国标准出版社.

|

| [15] |

惠雪梅, 张岗, 侯晓等. 结构/防热一体化 ϕ480 mm 复合材料壳体水压实验的声发射特征[J]. 航空材料学报, 2022, 42(3): 97-103. HUI Xuemei, ZHANG Gang, HOU Xiao, et al. Acoustic emission characteristics of ϕ480 mm composite shell with structure and heat protection integration during water pressure test[J]. Journal of Aeronautical Materials, 2022, 42(3): 97-103. |

2024, Vol. 46

2024, Vol. 46