涡轮机作为船舶动力系统的核心部件,其运行的安全性和可靠性直接关系到船舶的整体性能和航行安全。涡轮机叶片作为涡轮机中承受高温、高压和高速旋转的关键部件,长期在恶劣的工作环境下运行,极易产生裂纹等缺陷[1]。这些缺陷如不及时发现和处理,将严重威胁船舶的安全运行,甚至导致灾难性后果[2]。传统的涡轮机叶片裂纹检测方法虽然在一定程度上能够检测出叶片的裂纹缺陷,但各自存在不同的局限性,难以检测船舶涡轮机叶片细小裂痕,并且对叶片表面的清洁度要求较高,当叶片上存在污渍时,极易发生漏检现象。袁梦等[3]为保证微小裂缝的检测效果,对YOLOv7 tiny网络进行优化,在网络中引入注意力机制,以此提升网络对于缺陷特征的提取效果,保证其对于微小缺陷的判断能力;但是该方法在应用过程中,如果图像受到光照条件、噪声、遮挡等环境因素影响后,在处理高分辨率图像或复杂场景时的效果下降,影响微小缺陷的检测精度。余文勇等[4]以采集的目标图像为基础,使用轻量化重构网络对图像进行重构处理后,生成缺陷重构图像,以此完成缺陷检测;但是轻量化重构网络的重建能力相对有限,对于微小或细微的缺陷,其检测效果可能不够理想。谷典典等[5]将元算子引入深度学习框架中,将不同深度学习框架中算子的共性计算逻辑抽象为“元算子”,并通过这种方式来细粒度地对比和分析不同框架在运算过程中的差异,从而发现潜在的缺陷;该方法主要关注于深度学习框架中算子的计算正确性,但深度学习模型的缺陷可能不仅限于算子的计算错误。例如,模型设计不合理、超参数选择不当、训练数据质量问题等都可能导致模型性能下降或产生错误预测。因此,该方法可能无法全面检测深度学习模型的所有缺陷。

视觉显著性检测通过提取图像中的显著区域,可以辅助目标识别任务,提高识别精度和效率[6];并且在复杂多变的工业场景下,如光照变化、背景干扰等,均能保持稳定的检测性能,因此提出船舶涡轮机叶片细小裂痕视觉显著性检测方法。

1 基于视觉显著性的船舶涡轮机叶片细小裂痕检测 1.1 基于改进同态滤波的图像平滑处理由于船舶涡轮机叶片的叶身部分可能采用弯扭掠的三维设计,每个叶片均呈一定倾斜角度,因此,图像在采集过程中普遍存在光照不均匀、缺陷区域对比度较低等现象,影像微小裂痕的检测精度。因此,文中方法在进行检测前,采用改进的同态滤波算法对采集的叶片进行平滑处理,以此提升图像的对比度,同时有效去除图像中的噪声点。同态滤波算法是一种能够在频域内对图像进行动态范围压缩处理,同时提升图像对比度的一种方法,其能够依据照射-反射模型对输入的图像进行描述,将其表示为照射和反射两种分量的乘积,其计算公式为:

| $ f\left( {x,y} \right) = z\left( {x,y} \right) \times s\left( {x,y} \right)。$ | (1) |

式中:z(x,y)和s(x,y)分别为照射和反射2种分量,且各自对应图像的低频和高频部分,分别描述图像的光照强度和细节特征。

依据2种分量的特征,利用同态滤波传递函数对2种分量进行区分,以此提升图像的对比度以及解决光照不均情况。文中选择巴特沃斯传递函数作进行处理,获取其中的低频信息fL和高频信息fG,其处理公式为:

| $ {f_L} = \frac{{\left( {{r_G} - {r_L}} \right)}}{{{{\left[ {1 + \displaystyle\frac{{c{P_0}}}{{d\left( {u,v} \right)}}} \right]}^{2n}}}} + {r_L},$ | (2) |

| $ {f_G} = 1 - \left( {\begin{array}{*{20}{c}} {\displaystyle\frac{{\left( {{r_G} - {r_L}} \right)}}{{{{\left[ {1 + \displaystyle\frac{{c{P_0}}}{{d\left( {u,v} \right)}}} \right]}^{2n}}}} + {r_L}} \end{array}} \right),$ | (3) |

式中:rL和rG分别为高频和低频增益系数;(u,v)为频率,其与滤波中心之间的距离用d(u,v)表示;P0为截止频率;

获取高频和低频两种信息函数,并对其进行傅里叶逆变换以及指数变换处理,以此得出高频和低频两种图像为fG(x,y)和fL(x,y);对它们进行像素分层,分割处理后利用线性叠加方式对分层后的像素进行处理,以此实现像素增强,从而提升图向对比度。将高频和低频2种图像进行相加即可获取处理后的图像结果g(x,y),其公式为:

| $ g\left( {x,y} \right) = {\xi _L}{f_L}\left( {x,y} \right) + {\xi _G}{f_G}\left( {x,y} \right)。$ | (4) |

式中:

依据上述小结完成图像处理后,以处理后的g(x,y)为依据,采用谱残差视觉注意模型提取图像中的显著图。计算g(x,y)的二维离散傅里叶变换,以此将g(x,y)从空间域转换至频域,获取转换后的幅值对数,以此计算图像的

| $ K\left( \theta \right) = \kappa \left\{ {H\left[ {g\left( {x,y} \right)} \right]} \right\},$ | (5) |

| $ F\left( \theta \right) = \log \left[ {K\left( \theta \right)} \right]。$ | (6) |

式中:H[]为二维离散傅里叶变换;

通过获取的F(θ)曲线满足局部线性条件,因此,对F(θ)进行平滑处理,其公式为:

| $ \psi \left( \theta \right) = F\left( \theta \right) * {h_m}\left( \theta \right),$ | (7) |

式中:

| $ {h_m}\left( \theta \right) = \frac{1}{{{n^2}}}\left[ {\begin{array}{*{20}{c}} 1&1&\cdots &1 \\ 1&1&\cdots &1 \\ \cdots &\cdots &\cdots &\cdots \\ 1&1&\cdots &1 \end{array}} \right]。$ | (8) |

在上述公式的基础上,获取谱残差视觉注意模型,其公式为:

| $ C\left( \theta \right) = F\left( \theta \right) - \psi \left( \theta \right)。$ | (9) |

式中:C(θ)为谱残差曲线。

对获取的C(θ)和K(θ)进行二维离散傅里叶反变换处理,获取显著图S(x),其公式为:

| $ S\left( x \right) = {\left| {H\left[ {\exp \left\{ {C\left( \theta \right) + iK\left( \theta \right)} \right\}} \right]} \right|^2}。$ | (10) |

式中:

获取显著图后,则任意像素点(x,y)的显著值S(x,y)计算公式为:

| $ S\left( {x,y} \right) = \frac{1}{z}\sum\limits_{l = 1}^z {S\left( {{x_l}} \right)}。$ | (11) |

式中:

依据上述完成视觉性显著图检测后,根据检测结果确定船舶涡轮机叶片微小裂痕区域的大概位置;在此基础上,为精准确定细小裂痕位置,结合显著图和图像分割方法进行其检测。采用线性迭代聚类算法对S(x)进行分割处理,分割后的图像用

| $ {S_Y} = \frac{1}{{\left| {{Y_z}} \right|}}\sum\limits_{\left( {x,y} \right) \in {Y_z}} {S\left( x \right)},$ | (12) |

式中:

依据式(12)计算得出SY后,设定判断阈值,以此确定最终的船舶涡轮机叶片微小裂痕区域为:

| $ I\left( {{Y_z}} \right) = \left\{ \begin{gathered} 1,{S_Y} > \frac{1}{z}\sum\limits_{z = 1} {{S_Y}},\\ 0,{\mathrm{otherwise}}。\\ \end{gathered} \right. $ | (13) |

式中:I(Yz)为判断阈值,当发现细小裂痕时,该位置的I(Yz)=1;如果不存在裂痕则I(Yz)=0,以此完成船舶涡轮机叶片微小裂痕检测。

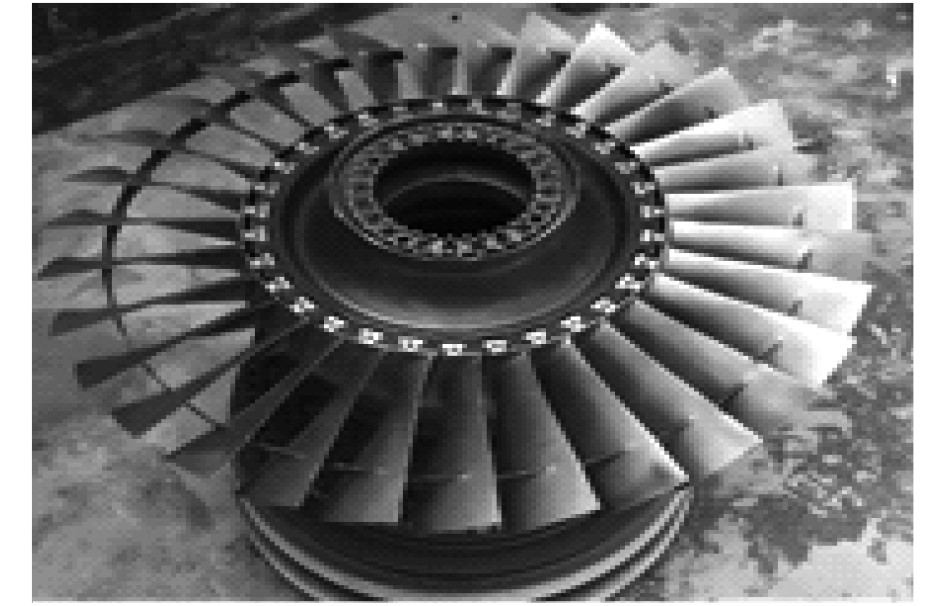

2 结果分析依据本文方法进行船舶涡轮机叶片微小裂痕检测后,为验证该算法的应用效果,以船用的涡轮机中的叶片作为测试对象,该叶片数量为31片,其叶轮直径为

|

图 1 船舶涡轮机叶片外观示意图 Fig. 1 Schematic diagram of the appearance of ship turbine blades |

利用CCD工业相机采集船舶涡轮机叶片上、下面的图像,共计50张,依据采集的图像进行2船舶涡轮机叶片细小裂痕检测,以此分析文中方法的应用效果。

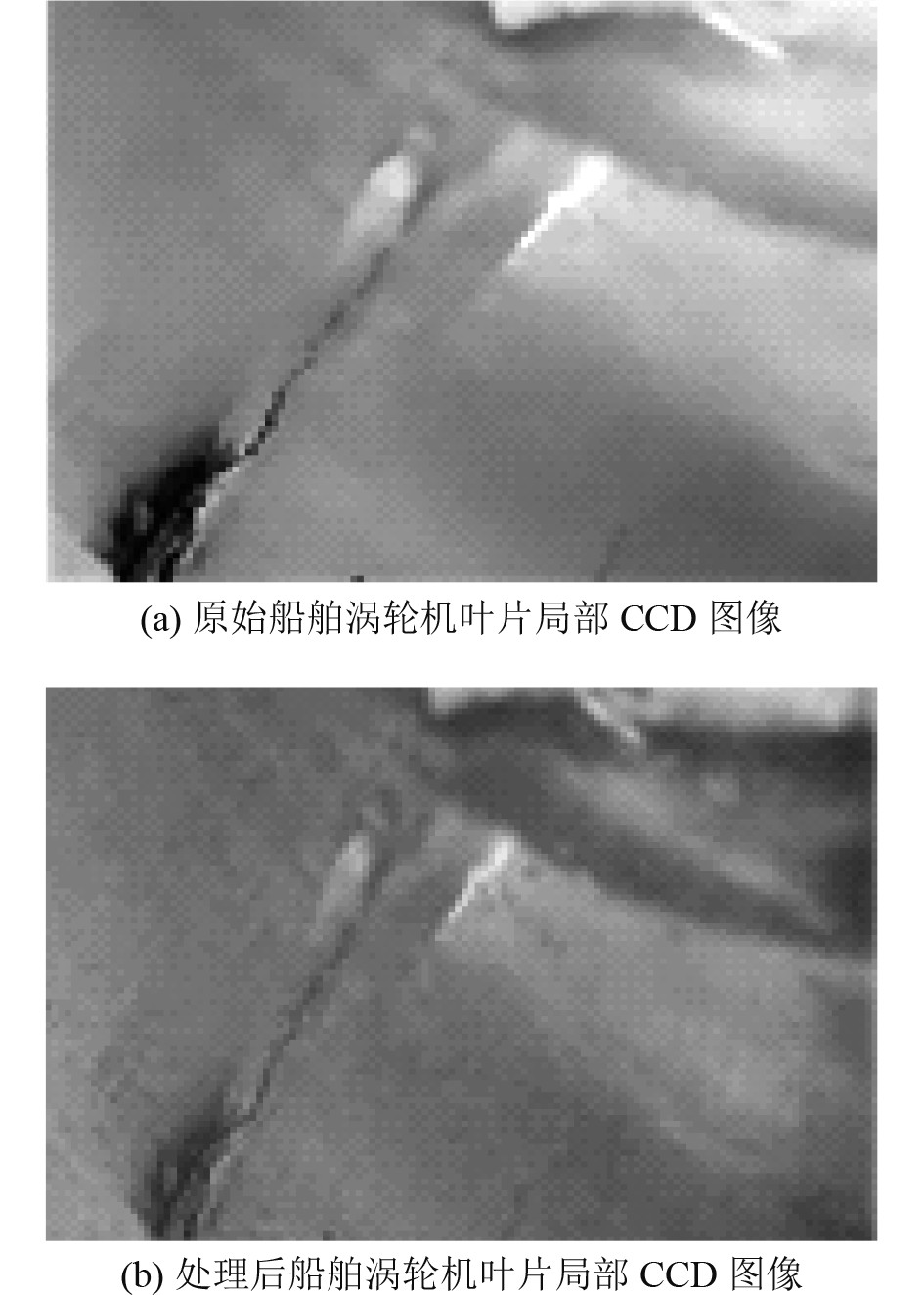

为验证文中方法的平滑处理效果,随意抽取一张光照条件异常下采集的船舶涡轮机叶片局部CCD图像,通过文中方法对其进行处理,获取处理前后的图像结果,如图2所示。可知,本文方法在进行船舶涡轮机叶片细小裂痕前,对采集的光照不均图像进行处理后,图像整体均匀度明显提升,不存在局部光照强烈现象。因此,改进同态滤波算法在进行图像处理时,能够将图像划分为高频和低频分量,并且通过锐化系数调整划分效果,因此能够更好地完成图像处理。

|

图 2 图像平滑处理结果 Fig. 2 Image smoothing processing result |

以平均绝对误差εe作为评级指标,衡量显著图和实际图之间的差异,其取值在0~1之间,取值越小表示显著图的生成质量越佳,通过文中方法获取采集图像的显著图后,测试其在不同的显著图大小下εe的测试结果,如表1所示。可知,本文方法在进行不同像素点数量的显著图获取后,随着显著图的区域数量不断增加,该方法的εe至均在0.021以下,即获取的显著图与实际图之间的一致性较高,差异较小。

|

|

表 1 显著图的获取效果 Tab.1 Results of obtaining significant images |

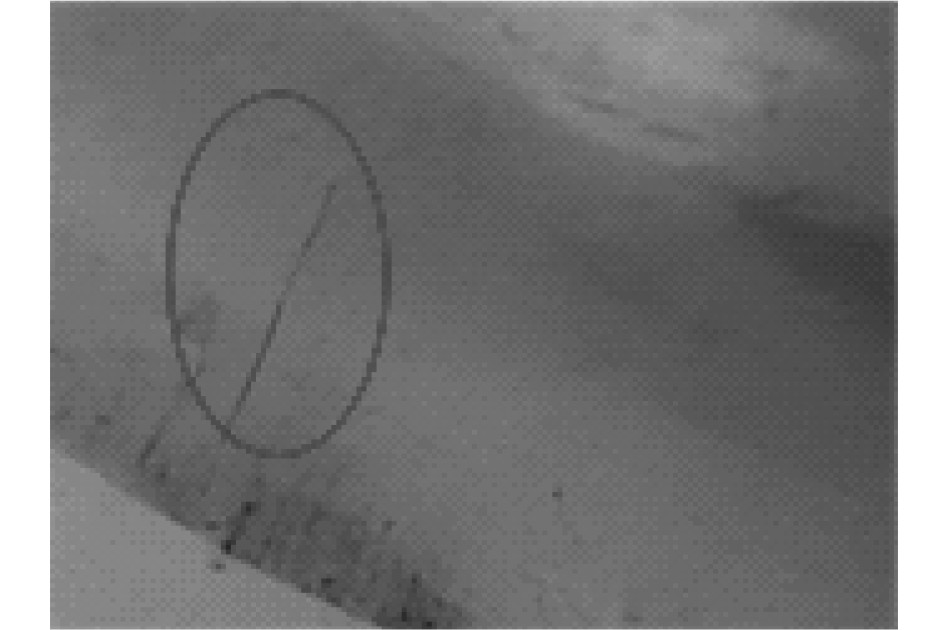

为验证本文方法对于船舶涡轮机叶片细小裂痕的检测效果,随机抽取10张图像,通过文中方法对其进行检测,获取细小裂痕的检测结果,如图3所示。由于文中篇幅限制结果仅随机呈现一张图像的检测结果。可知,通过本文方法进行船舶涡轮机叶片细小裂痕检测后,能够可靠获取裂痕位置,因为,本文方法在检测过程中,以获取的视觉显著图为基础,对图像进行分割处理并设定判断阈值,以此确定最终的船舶涡轮机叶片微小裂痕区域,叶片存在油污的情况下,依旧保证较好的裂痕检测精度。

|

图 3 船舶涡轮机叶片细小裂痕检测结果 Fig. 3 Detection results of small cracks on ship turbine blades |

船舶涡轮机叶片在使用过程中会随着使用时间的增加形成不同程度的裂痕,其中细小裂痕作为一种典型的隐患风险,对于涡轮机的正常使用造成较大隐患。因此,为精准检测船舶涡轮机叶片细小裂痕,提出船舶涡轮机叶片细小裂痕视觉显著性检测方法。对该方法的应用效果进行相关测试后确定,该方法满足船舶涡轮机叶片细小裂痕检测需求,能够精准完成细小裂痕检测,为涡轮机使用状态分析提供可靠依据。

| [1] |

周渝航, 林枫, 侯隆安, 等. 单晶涡轮叶片强度分析与结构优化设计[J]. 热能动力工程, 2023, 38(11): 56−62. ZHOU Yuhang, LIN Feng, HOU Longan, et al. Strength analysis and structural optimization design of single crystal turbine blade[J]. Journal of Engineering for Thermal Energy and Power, 2023, 38(11): 56−62. |

| [2] |

刘仲任, 彭力. 多尺度视觉感知融合的显著性目标检测[J]. 计算机工程, 2023, 49(12): 186-193+204. LIU Zhongren, PENG Li. Salient object detection with multi-scale visual perception and fusion[J]. Computer Engineering, 2023, 49(12): 186-193+204. |

| [3] |

袁梦, 苏工兵, 王晶, 等. 基于BCGS-YOLOv7 tiny的零件表面微小缺陷检测[J]. 制造技术与机床, 2023(10): 137-144. YUAN Meng, SU Gongbing, WANG Jing, et al. Part surface micro defect detection based on BCGS-YOLOv7 tiny[J]. Manufacturing Technology & Machine Tool, 2023(10): 137-144. |

| [4] |

余文勇, 张阳, 姚海明, 等. 基于轻量化重构网络的表面缺陷视觉检测[J]. 自动化学报, 2022, 48(9): 2175-2186. YU WenYong, ZHANG Yang, YAO Haiming, et al. Visual Inspection of Surface Defects Based on Lightweight Reconstruction Network[J]. Acta Automatica Sinica, 2022, 48(9): 2175-2186. |

| [5] |

谷典典, 石屹宁, 刘譞哲, 等. 基于元算子的深度学习框架缺陷检测方法[J]. 计算机学报, 2022, 45(2): 240-255. GU Diandian, SHi Yining, LIU Xuanzhe, et al. Defect detection for deep learning frameworks based on meta operators[J]. Chinese Journal of Computers, 2022, 45(2): 240-255. DOI:10.11897/SP.J.1016.2022.00240 |

| [6] |

陈世琼. 基于非线性抗噪声估计的视觉显著性弱小目标检测[J]. 红外与激光工程, 2022, 51(9): 435-440. CHEN Shiqiong. Visual salient dim small target detection based on nonlinear anti noise estimation[J]. Infrared and Laser Engineering, 2022, 51(9): 435-440. |

2024, Vol. 46

2024, Vol. 46