2. 先进能源科学与技术广东省实验室佛山分中心(佛山仙湖实验室),广东 佛山 528200;

3. 中国舰船研究设计中心,湖北 武汉 430064

2. Foshan Xianhu Laboratory of the Advanced Energy Science and Technology Guangdong Laboratory, Foshan 528200, China;

3. China Ship Development and Design Center, Wuhan 430064, China

质子交换膜燃料电池(PEMFC)技术具备高效率、零排放等优势,是未来船舶动力系统电气化发展的一种重要技术路线[1]。随着PEMFC应用场景逐渐多样化,多堆燃料电池系统以其高功率等级、高系统效率以及长使用寿命的特点[2]在舰船等领域取得了一定的优势。

目前PEMFC系统的相关研究主要集中在单堆系统,多堆系统的相关研究较少。多堆PEMFC系统中,来自负载的功率需求要在多个电堆之间进行合理的分配。MACIAS等[3]从系统效率角度比较了多堆PEMFC系统功率平均分配策略与逐级分配策略性能。WANG等[4]提出了一种基于带遗忘因子递推最小二乘法的在线识别功率分配策略,减小了多堆燃料电池系统的耗氢量。Zhou等[5]提出了以各电堆功率输出范围等为约束边界的多堆优化功率分配数学模型,优化了系统的寿命与效率。基于优化的功率分配方式在实际的工程应用中具有一定局限性,本文采用文献[3]提出的功率平均分配策略及逐级分配策略,进一步研究了此2种简单可靠的功率分配方式对双堆PEMFC热管理系统性能造成的影响。

电堆温度是影响多堆PEMFC系统性能的重要因素,多堆PEMFC热管理系统结构与单堆系统相比更为复杂,控制难度更大[6]。目前,仅有少量研究者对多堆PEMFC热管理系统进行了研究。Depature等[7]针对电堆的布置形式提出了串联式与并联式的多堆PEMFC热管理系统,但仅定性描述了2种布置形式的特点,并未对不同形式的热管理系统作进一步分析。Wu 等[8]提出了并联式热管理系统,但该热管理系统中只有1个回路,没有考虑冷却液的大小循环回路。Shen等[9]通过仿真对分布式与集成式的多堆PEMFC热管理系统布置形式性能进行了比较。

上述有关多堆PEMFC热管理系统的研究,均未考虑功率分配方式对热管理效果产生的影响。为填补该研究空白,本文基于AMESim软件平台建立船用双堆PEMFC系统仿真模型,研究了功率平均分配策略以及功率逐级分配策略对双堆PEMFC热管理系统的性能影响,并在功率平均分配策略下研究了不同热管理系统布置形式之间的性能差异,为船用多堆PEMFC热管理系统的布置形式设计与控制器设计提供参考。

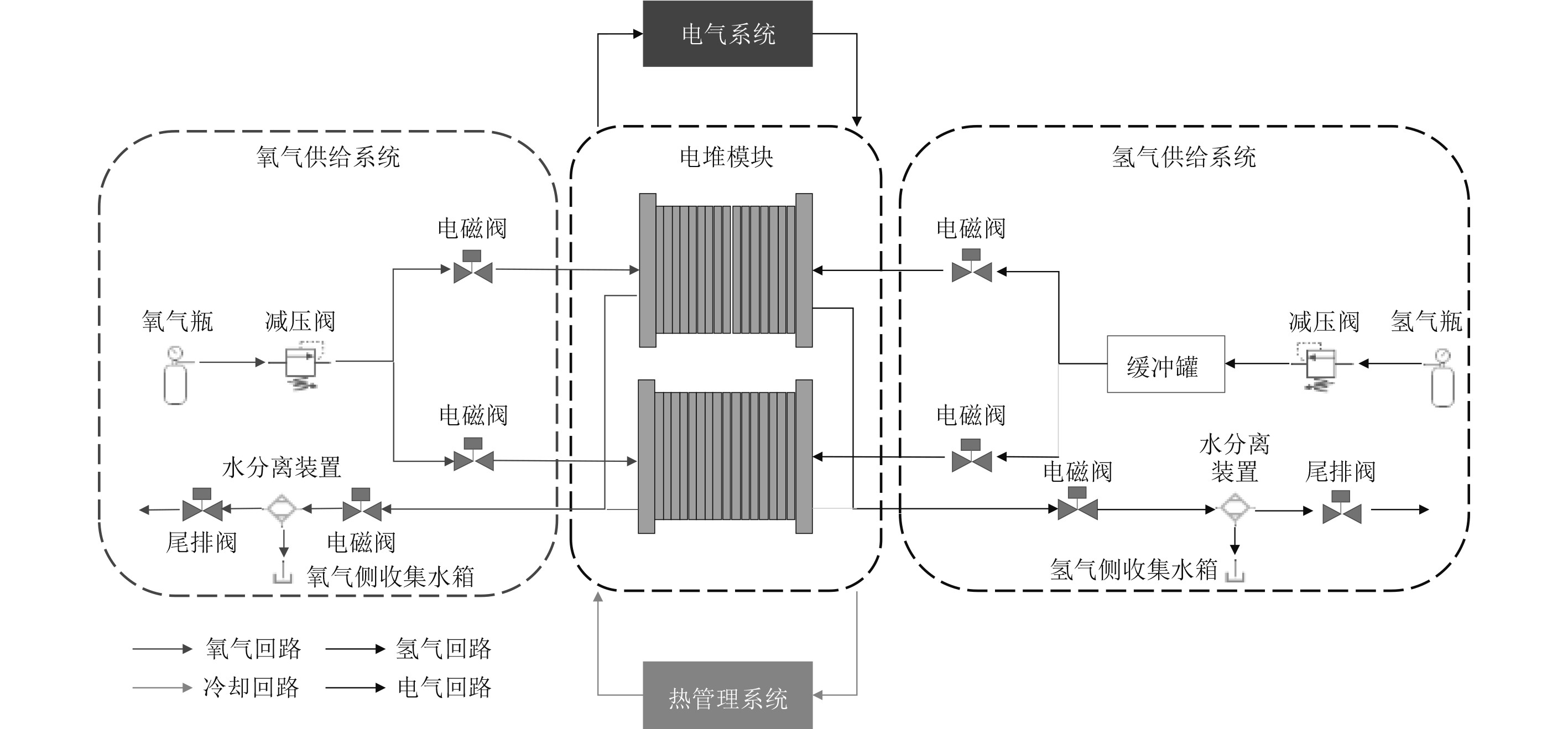

1 研究对象与数学模型本文研究对象为船用氢氧双堆PEMFC系统,如图1所示。氧气存储于高压气瓶中,经过减压后供应至PEMFC电极处进行电化学反应。

|

图 1 双堆燃料电池系统结构示意图 Fig. 1 Structure of dual-stack fuel cell system |

本文电堆的极化电压损失考虑了活化损失、欧姆损失、浓差损失。假设电堆中各单电池的输出性能一致,电堆输出电压表达式[10]表示为:

| $ {U_{st}} = \left({E_n} - {U_{act}} - {U_{ohm}} - {U_{conc}}\right){N_{cell}}。$ | (1) |

式中:Ust为电堆输出电压,V;Ncell为单电池片数,取值为230;En为能斯特电压,V;Uact、Uohm、Uconc分别为单电池的活化损失、欧姆损失、浓差损失,V。

能斯特电压可表示为:

| $ {E _n} = 1.23 - 0.85 \times {10^{ - 3}} \left( {T _{st}} - 298.15 \right) + \frac{{R {T _{st}}}}{{2 F}} \ln \left( {p _{{{\mathrm{H}}_2}}} + 0.5{p _{{{\mathrm{O}}_2}}} \right) 。$ | (2) |

式中:Tst为电堆温度,K;R为理想气体常数;F为法拉第常数;

活化电压损失Uact可表示为:

| $ {U_{act}} = \frac{{R{T_{st}}}}{{2\alpha F}}\ln \left(\frac{{i + {i_n}}}{{{i_0}}}\right)。$ | (3) |

式中:α为电化学传输系数;i为电流密度,A/cm2;in为内部电流密度,A/cm2;i0为交换电流密度,A/cm2。

欧姆电压损失Uohm可表示为:

| $ {U_{ohm}} = i{R_m}。$ | (4) |

式中:Rm为质子交换膜等效电阻。

浓差电压损失Uconc可表示为:

| $ {U_{conc}} = - B\ln \left(1 - \frac{i}{{{i_L}}}\right)。$ | (5) |

式中:B为浓差过电压系数;iL为极限电流密度,A/cm2。

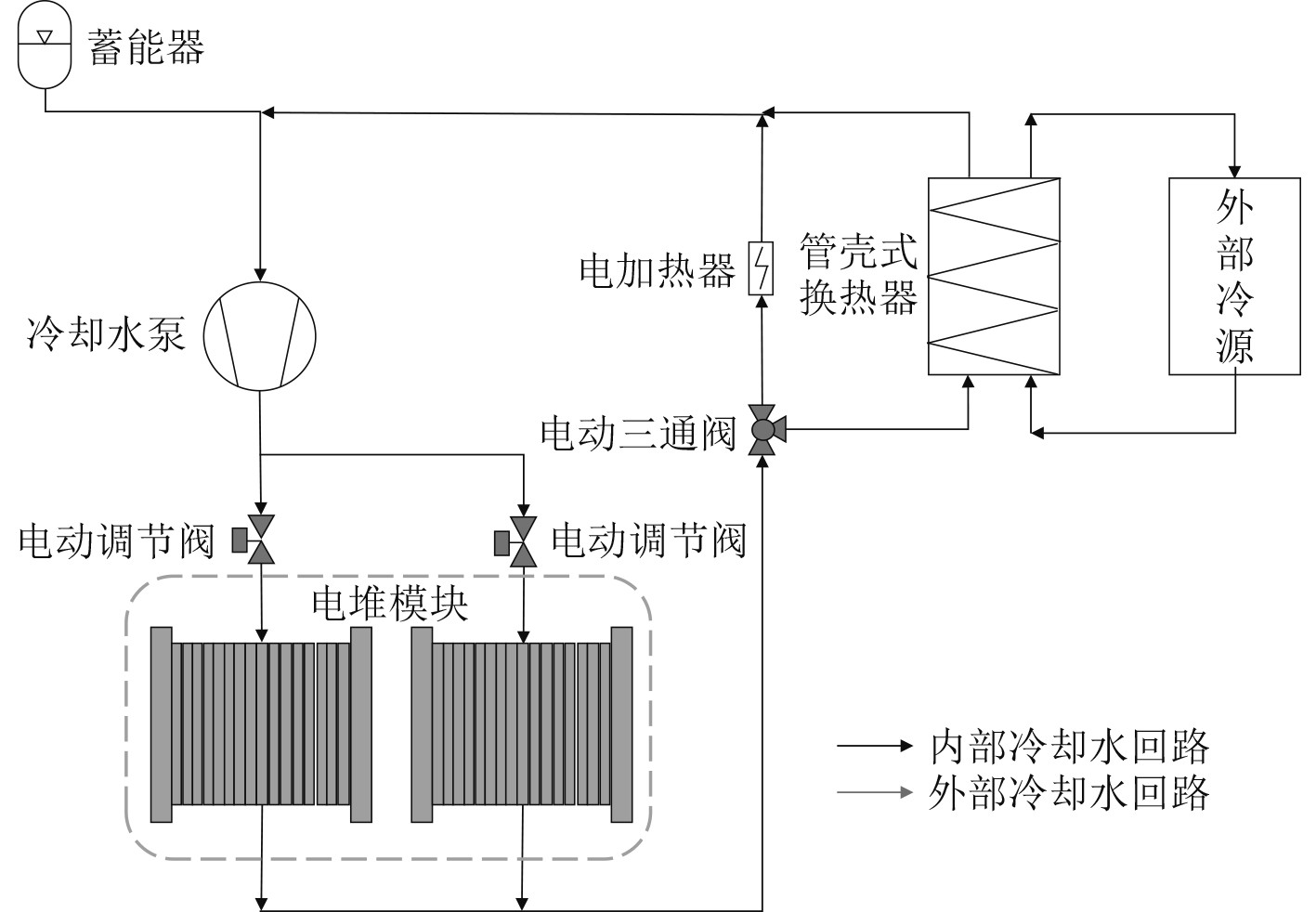

1.2 热管理系统数学模型本文为船用双堆PEMFC系统设计了一种液-液换热的热管理系统方案,来自电堆的高温冷却液与来自外部的低温冷却液在管壳式换热器中进行充分的对流换热;该类型的热管理系统结构相比常规液-气换热系统更加复杂,一般适用于艇用AIP系统等能够利用外部海水作为低温冷却液的场景[11]。本文中试验台架的热管理系统结构如图2所示,试验台架采用了并联式热管理系统结构。

|

图 2 热管理系统结构示意图 Fig. 2 Structure of thermal management system |

本文忽略电堆与周围环境的辐射换热,电堆散热途径包括冷却水带出热量Qw,双极板流道内气体带出热量Qg。电堆的产热与散热过程,最终会表现为电堆的温度变化,如下式:

| $ {m_{st}}{C_{st}}\frac{{{\text{d}}{T_{st}}}}{{{\text{d}}t}} = {Q_{gen}} - {P_{st}} - {Q_w} - {Q_g}。$ | (6) |

式中:mst为电堆质量,kg;Cst为电堆比热,J/(kg·℃);Qgen为电堆产热功率,W;Pst为电堆输出电功率,W;Qw为冷却水散热功率,W;Qg为气体散热功率,W。

电堆至少98.5%的散热需求中需要依靠冷却系统来满足[12],冷却系统中冷却水带走的热量为:

| $ {Q_w} = {m_w}{C_w}\left({T_{{\text{out}}}} - {T_{{\text{in}}}}\right)。$ | (7) |

式中:mw为流经电堆的冷却水质量流量,kg/s;Cw为冷却水比热,J/(kg·℃);Tin、Tout为电堆进、出口冷却水温度,℃。

1.2.2 管壳式换热器模型管壳式换热器模型通过效能-传热单元数方法(ε-NTU方法)来建立[13],该方法通过高温、低温冷却液之间的理论最大换热量来计算得到2种冷却液之间的实际换热量,换热器的传热单元数N的计算公式为:

| $ N = kA/{C_{\min }}。$ | (8) |

式中:k为换热器总传热系数,W/(m2·℃);A为换热器传热面积,m2;Cmin为换热器冷热两侧流体热容量更小者,W/℃。

管壳式换热器效能计算式为:

| $ \varepsilon = \frac{{2\left(1 - {e^{ - N \cdot \sqrt {1 + {C^2}} }}\right)}}{{(1 + C)\left(1 - {e^{ - N \cdot \sqrt {1 + {C^2}} }}\right) + \sqrt {1 + {C^2}}\left (1 + {e^{ - N \cdot \sqrt {1 + {C^2}} }}\right)}}。$ | (9) |

式中:C为换热器两侧流体热容量比。

换热器实际换热量Qr为:

| $ {Q_r} = \varepsilon {C_{\min }}\left({T_{hi}} - {T_{ci}}\right)。$ | (10) |

式中:Thi、Tci分别为换热器壳侧、管侧进口流体温度,℃。

2 燃料电池功率分配策略 2.1 功率平均分配策略在功率平均分配策略下,2个电堆同时工作,且系统的功率需求平均分配给每个电堆,各个电堆的输出功率为[3]:

| $ {P_{st1}} = {P_{st2}} = \frac{{{P_r}}}{2} 。$ | (11) |

式中:Pst1、Pst2分别为1号、2号电堆输出功率,W;Pr为系统总需求功率,W。

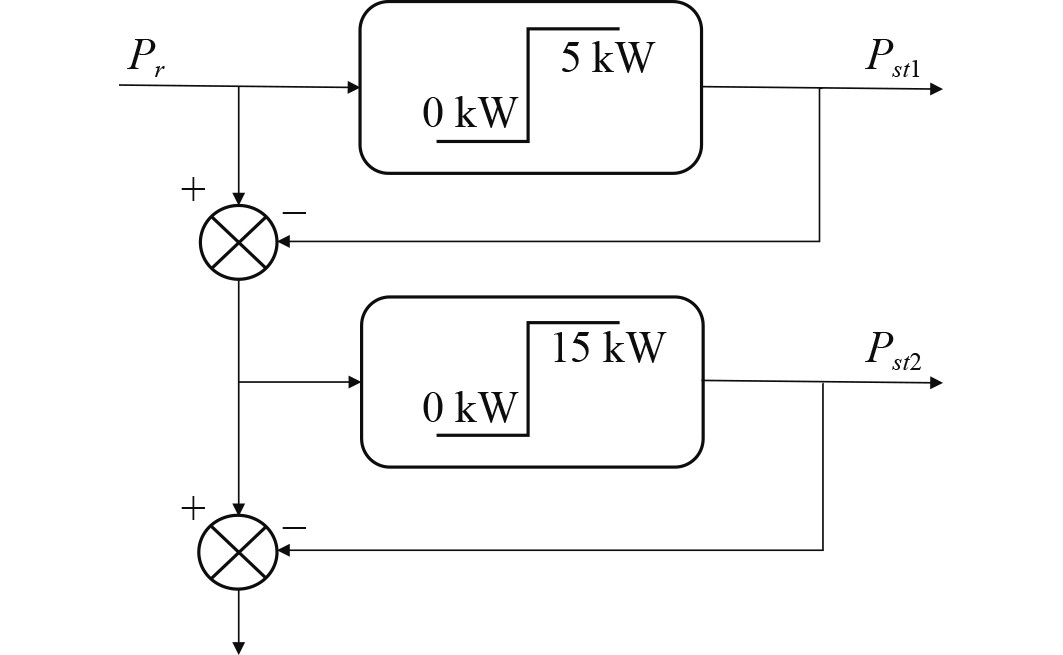

2.2 功率逐级分配策略在功率逐级分配策略下,当系统的需求功率未达到单堆额定输出功率时,只开启一个电堆对外输出功率,另一个电堆关闭;而当需求功率超过了单堆额定输出功率后,2个电堆同时开启,其中一个电堆对外输出额定功率,另一电堆补足剩余需求功率[3]。在这种功率分配策略下,2台电堆可以实现逐级的开启与关闭,该功率分配策略原理如图3所示。

|

图 3 功率逐级分配策略原理 Fig. 3 Principle of daisy chain power distribution strategy |

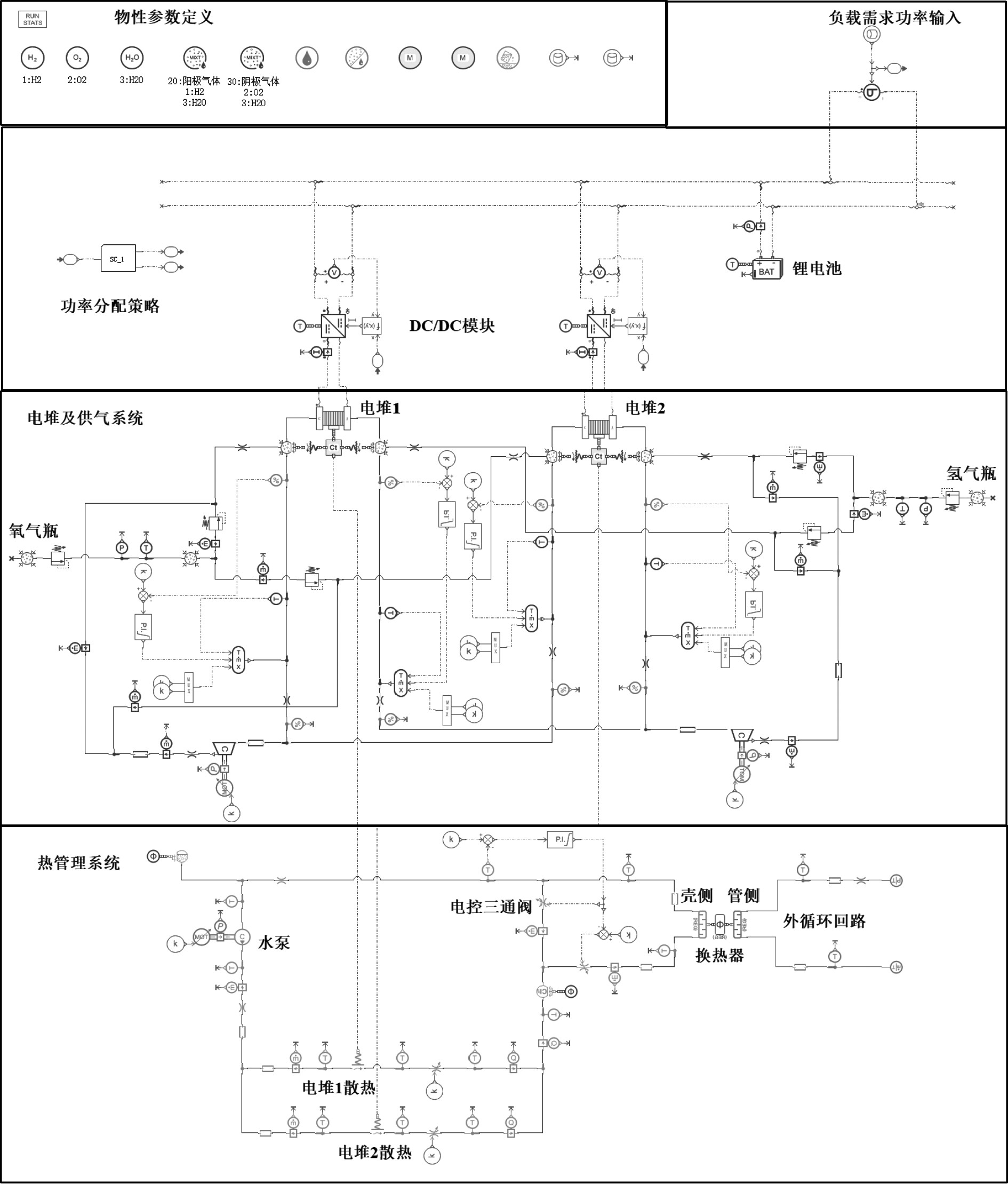

多堆PEMFC热管理系统的布置通常采用集成式与分布式2种形式。集成式布置形式中,所有电堆共用一条包括水泵、散热器的冷却水回路;而分布式布置形式中,每个电堆都分别配有冷却水泵、散热器等部件。尽管分布式布置形式可以提供单独控制各电堆温度的途径,但该种结构往往需要较大的安装空间以及更高的成本,故舰船实际应用中集成式布置形式为主流结构[6]。为研究不同集成式热管理系统结构的性能表现,根据台架实物基于AMESim软件平台建立了完整的双堆PEMFC系统,如图4所示。

|

图 4 双堆燃料电池系统AMESim模型 Fig. 4 AMESim model of dual-stack fuel cell system |

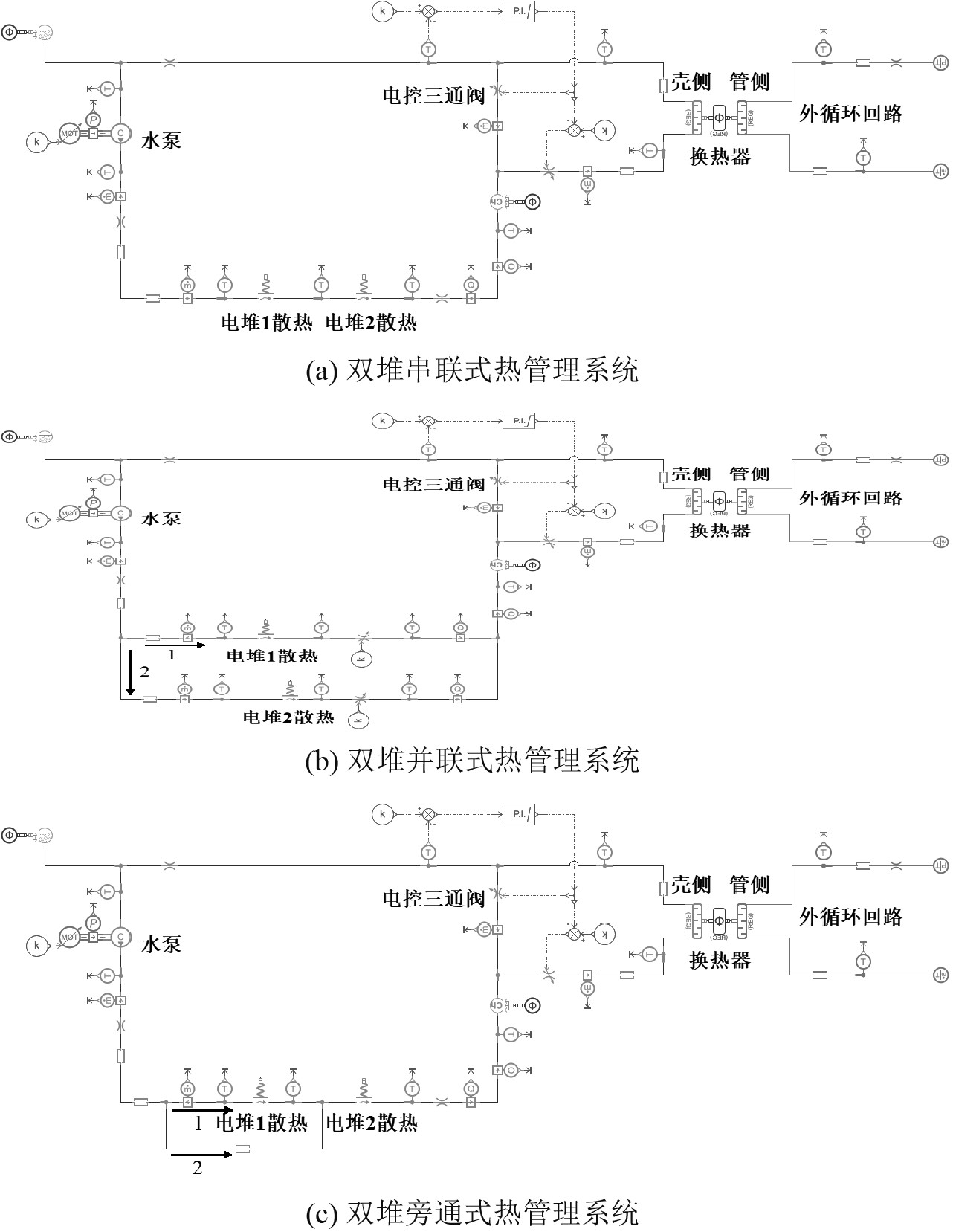

图5为双堆燃料电池集成式热管理系统的3种不同布置形式,串联式热管理系统中冷却水依次流过各个电堆,在流经每个电堆后冷却水温度逐渐升高;并联式热管理系统中冷却水按一定比例分配给各个电堆,分配给各电堆的冷却水流量由三通阀控制;旁通式热管理系统在冷却水流经第1个电堆前安装1个三通阀,以便一定量的冷却水在不经过第1个电堆的情况下直接旁通到第2个电堆对其进行冷却,从而使2个电堆的温度维持在目标值。

|

图 5 3种热管理系统模型 Fig. 5 Three models of thermal management system |

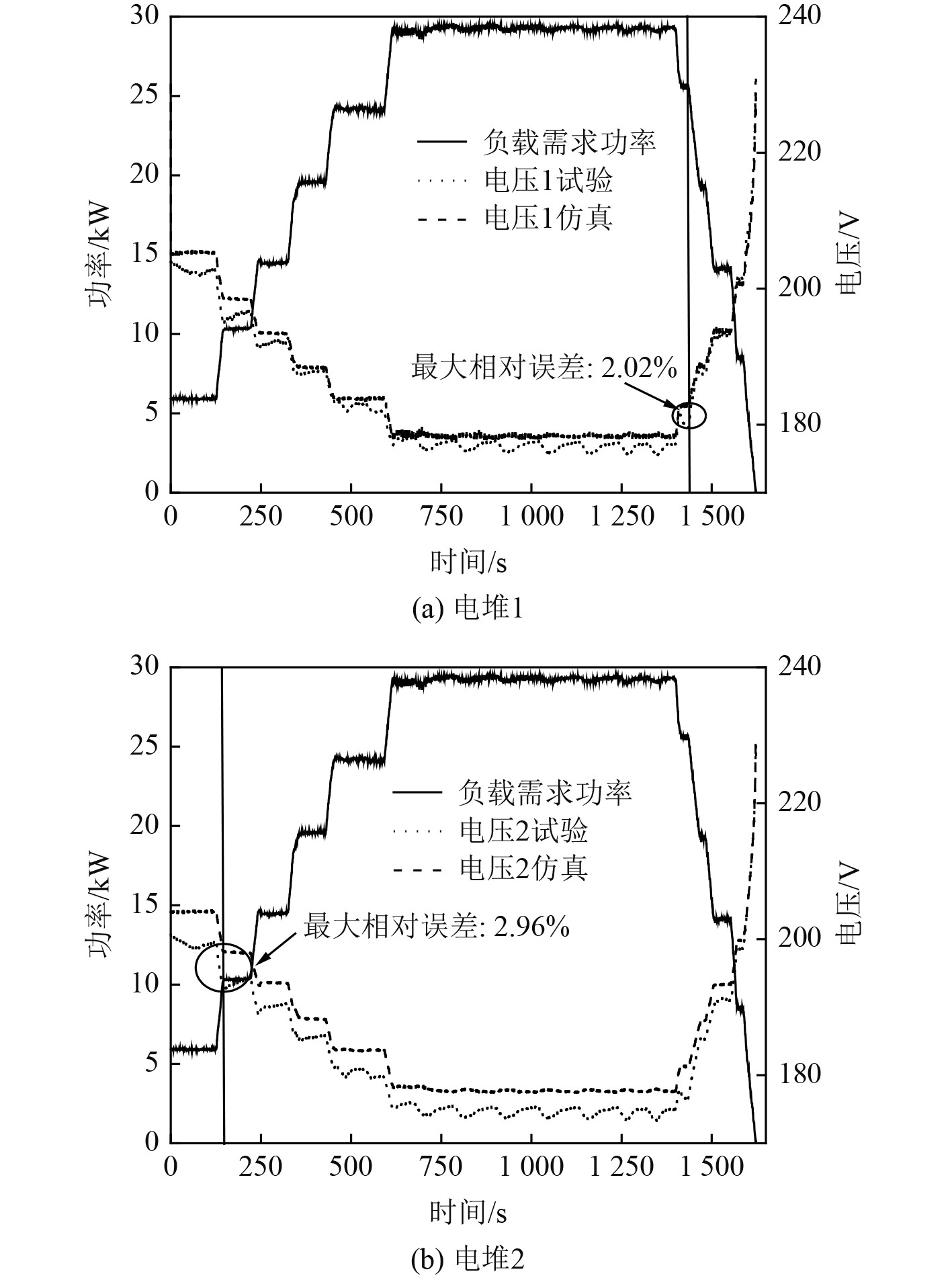

系统负载的总功率需求曲线及电堆输出电压仿真值、试验值变化曲线如图6所示。台架试验总共持续

|

图 6 仿真与试验下的电堆输出性能对比 Fig. 6 Comparison of stacks output performance between simulation and experiment |

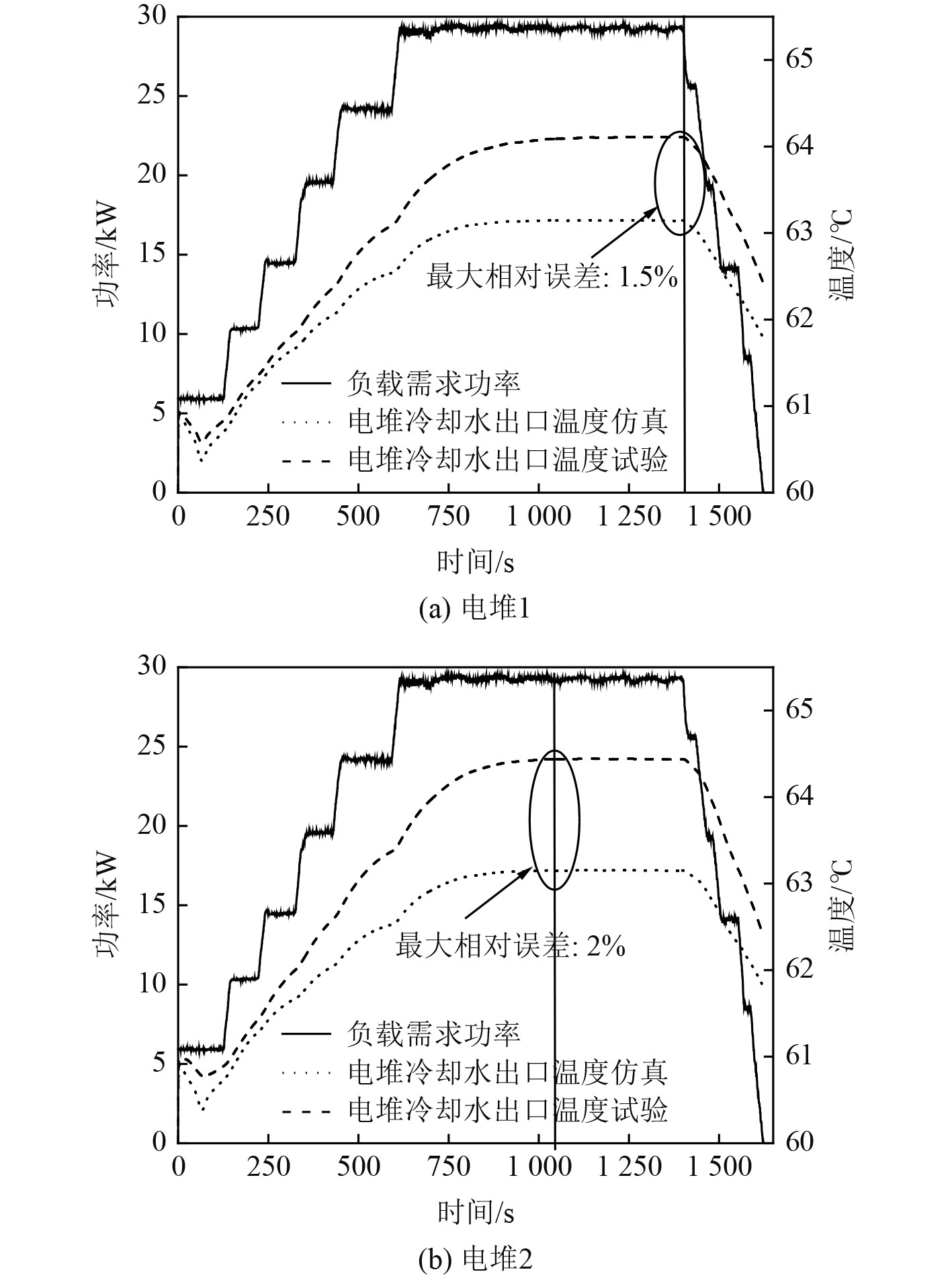

进一步对热管理系统仿真模型进行验证,将各电堆出口冷却水温度的仿真值与试验值进行比较,如图7所示。电堆1与电堆2的出口冷却水温度仿真值与试验值变化趋势相同,电堆1的出口冷却水温度最大相对误差为1.5%,电堆2的出口冷却水温度最大相对误差为2%,表明所建立的热管理系统模型具有足够精度。

|

图 7 仿真与试验下的电堆出口冷却水温度对比 Fig. 7 Comparison of coolant temperature at stacks outlet between simulation and experiment |

本文中热管理系统大小循环电动三通阀开度受PI控制器的控制,使得冷却水大小循环汇合处温度稳定在61 ℃,假设冷却水流经水泵温度不变,则第一个电堆进口处冷却水温度也稳定在61 ℃。同时,本文固定水泵转速,使得不同热管理系统结构下流经系统的冷却水总流量相同。

热管理系统性能的一种评价指标为电堆进出口冷却水温差,其反映了电堆内部温度的均匀一致性,进出口冷却水温差越小,电堆内部温度分布越均匀,对延长电堆使用寿命更有益。本文将对不同功率分配方式下、不同布置形式的热管理系统电堆进出口冷却水温差进行分析。

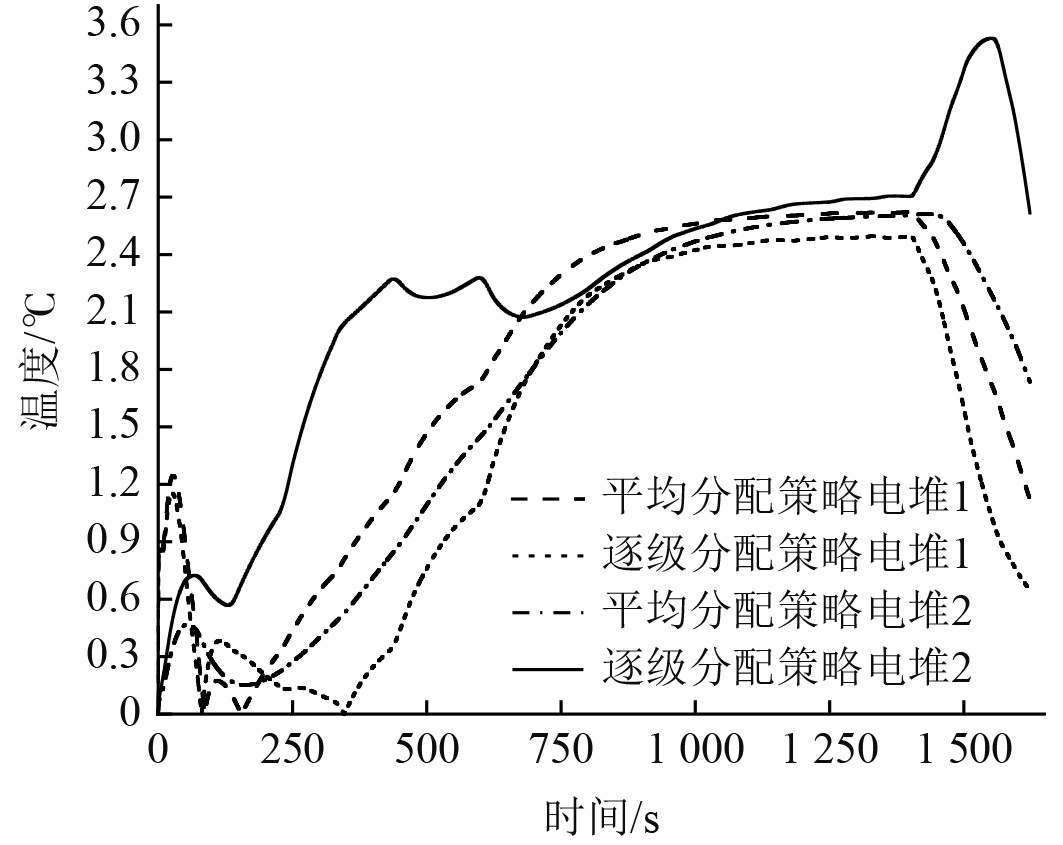

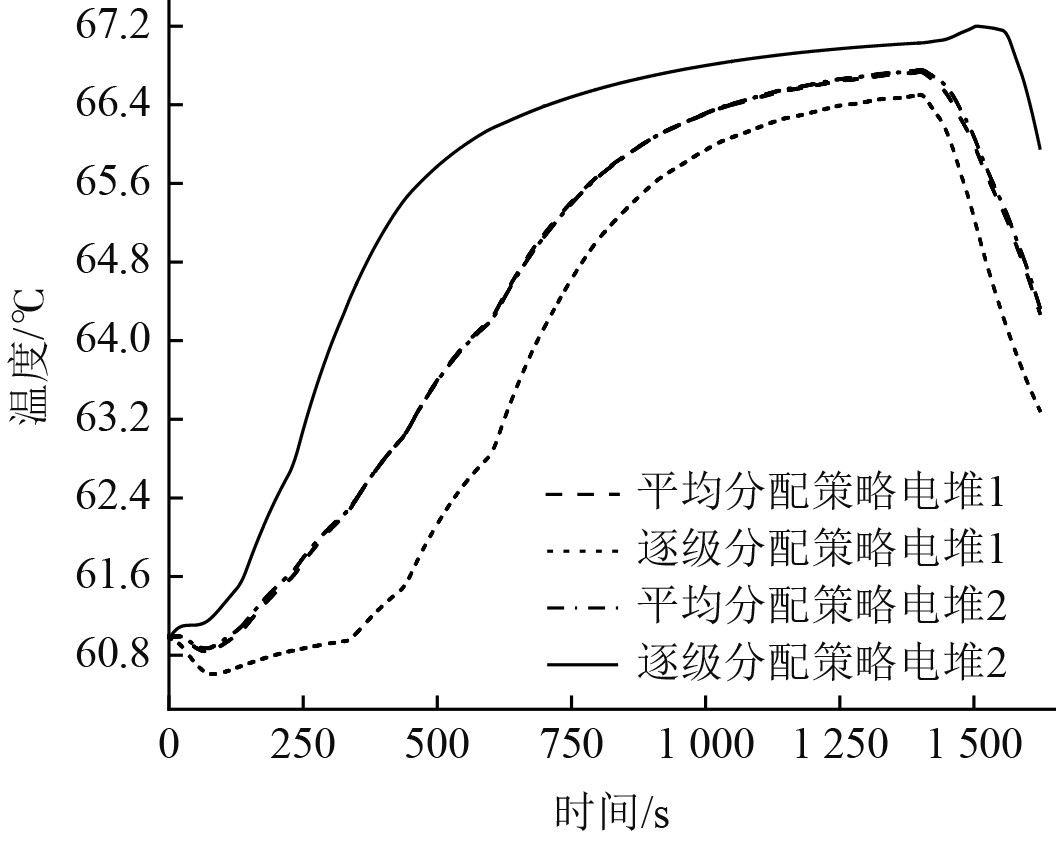

串联式热管理系统中冷却水依次流经电堆1、电堆2,按照被冷却部件应按照温度从低到高的顺序布置的原则,在功率逐级分配策略中首先开启电堆2,在其输出功率达到15 kW后电堆1开启。各电堆在不同功率分配策略下的冷却水进出口温差变化曲线图如图8所示。

|

图 8 串联式布置形式电堆进出口冷却水温差变化 Fig. 8 Variation of coolant temperature difference between stack inlet and outlet of series arrangement |

串联型热管理系统中进入电堆1的冷却水温度由电控三通阀控制稳定在61 ℃,因此电堆1冷却水进出口温差仅取决于电堆1产热功率、冷却水流量。本文固定了水泵转速,流经电堆流量相同,故电堆1的进出口冷却水温差仅取决于电堆1产热功率,而功率逐级分配策略下电堆1的产热功率更小,因此电堆1的进出口冷却水温差在该功率分配策略下也更小。逐级分配策略下电堆2的进出口冷却水温差变化曲线与其他3条曲线变化趋势有所差异,这是因为变载工况的前324 s、

并联式热管理系统中冷却水被分配给各个电堆支路,由于每个支路的流阻特性相同,因此流经各个电堆的冷却水流量一致。图9为不同功率分配策略下各个电堆温度变化情况,电堆1与电堆2参数一致,在功率平均分配策略下二者的产热功率基本一致,且流经电堆1、电堆2的冷却水流量相同,故电堆1与电堆2工作在相同的条件下,温度保持一致。由于2个电堆温度相同,在以上前提下热管理系统控制器的设计可直接参考单堆PEMFC系统。

|

图 9 并联式布置形式电堆温度变化 Fig. 9 Variation of stack temperature of parallel arrangement |

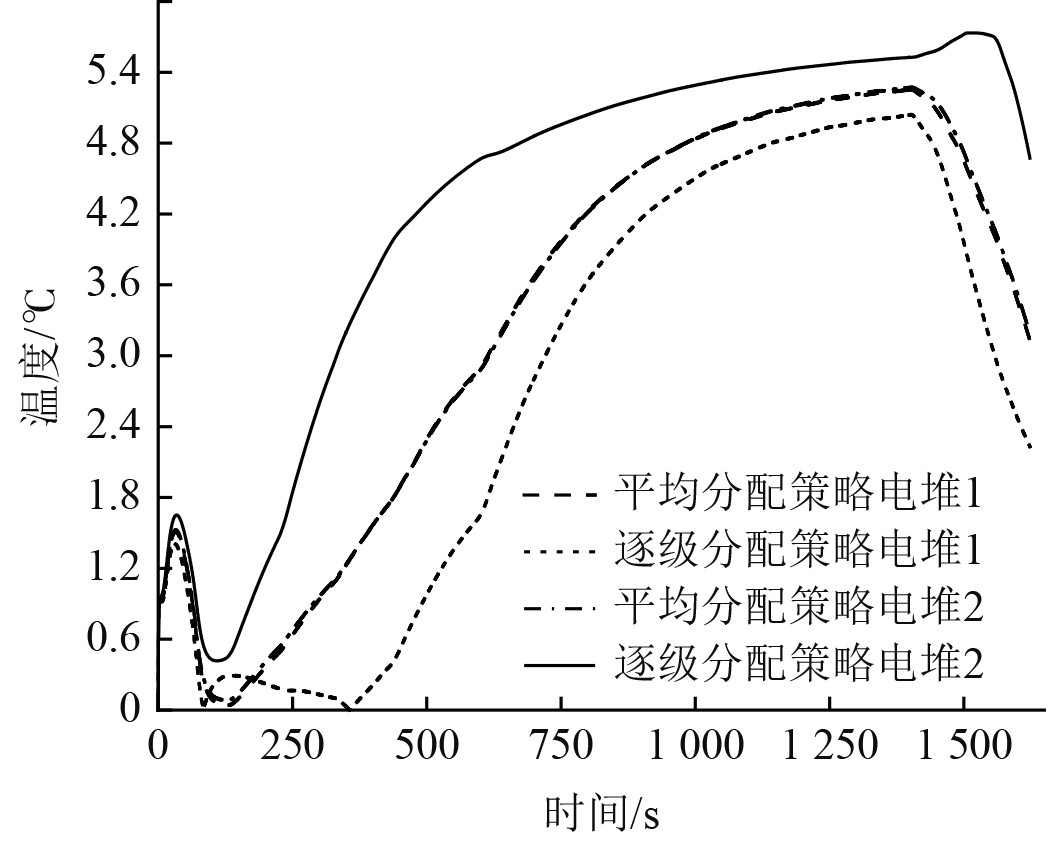

图10为并联式热管理系统在不同功率分配策略下电堆进出口冷却水温差变化情况。由于各支路冷却水流量、进口温度相同,各电堆进出口冷却水温差仅取决于电堆产热功率。不同功率分配方式对各电堆温度均匀性影响较大,具体表现为在功率平均分配策略下各电堆产热功率基本一致,故冷却水温差保持一致;而在功率逐级分配策略下,电堆1的产热功率更小,电堆2的产热功率更大,则逐级功率分配方式不利于电堆2内部的温度分布均匀性,电堆2进出口的最大冷却水温差为5.73 ℃。

|

图 10 并联式布置形式电堆进出口冷却水温差变化 Fig. 10 Variation of coolant temperature difference between stack inlet and outlet of parallel arrangement |

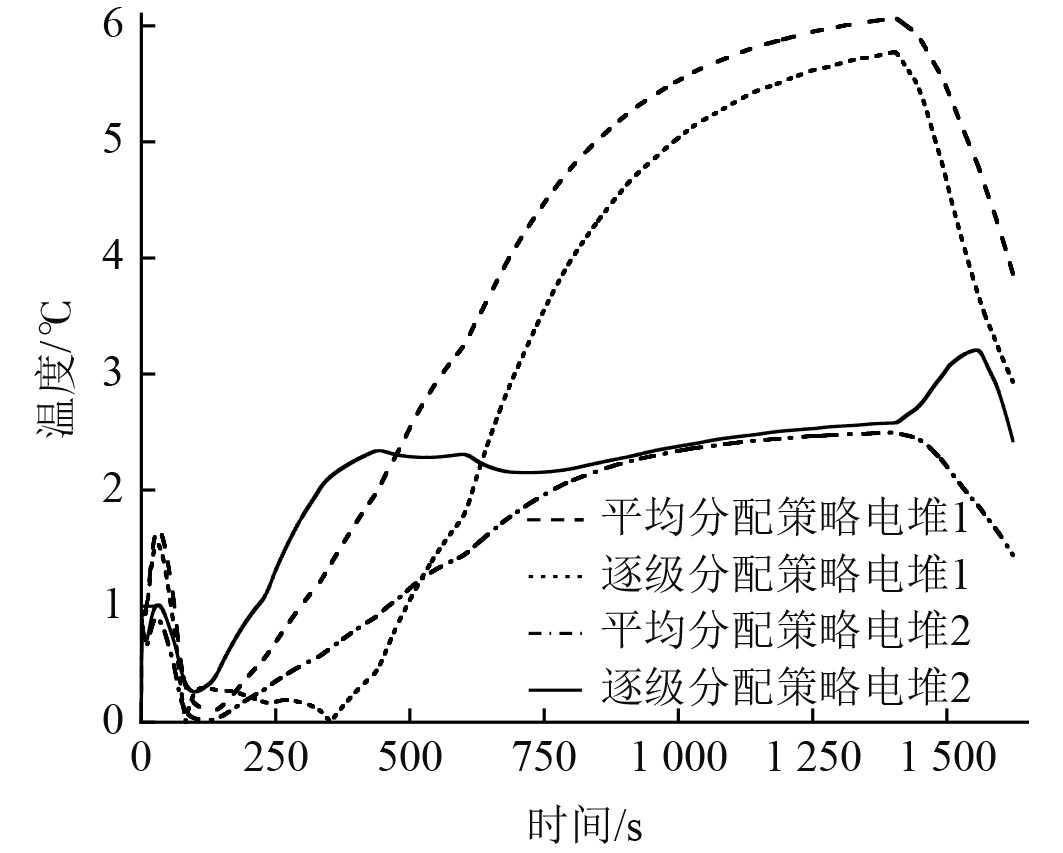

双堆旁通式热管理系统中电堆1与电堆2仍属于串联布置形式,然而部分未被电堆1加热的冷却水会直接被旁通到电堆2处对其进行冷却,该布置形式下热管理系统中所有冷却水都会流经电堆2,而只有部分冷却水会流经电堆1。图11所示为不同功率分配方式下旁通式热管理系统电堆进出口冷却水温差变化情况。由于流经各电堆的冷却水流量存在差异,电堆2的最大进出口冷却水温差为3.2 ℃,电堆1为6.07 ℃。功率平均分配策略下电堆1的进出口最大冷却水温差为6.07 ℃,功率逐级分配策略下为5.77 ℃,采用功率逐级分配策略可降低电堆1的产热功率,有利于降低电堆1进出口冷却水温差、提高电堆1的内部温度均匀性。

|

图 11 旁通式布置形式电堆进出口冷却水温差变化 Fig. 11 Variation of coolant temperature difference between stack inlet and outlet of bypass arrangement |

导致不同热管理系统布置形式性能差异的根本在于流经各电堆的冷却水流量差异,表1为各布置形式下流经各电堆冷却水体积流量。

|

|

表 1 流经电堆冷却水流量对比 Tab.1 Comparison of volumetric flow rate of cooling water flowing through the stack |

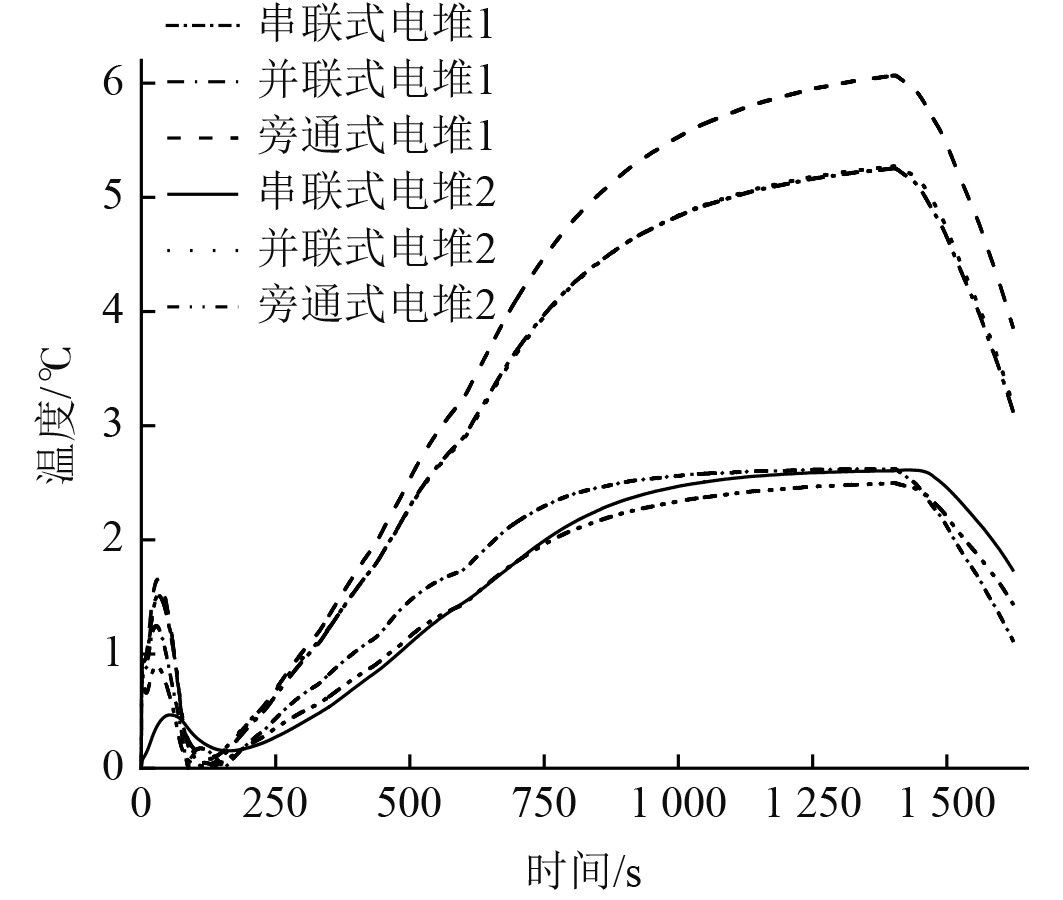

电堆进出口冷却水温差与流经电堆冷却水流量存在直接关系,图12为功率平均分配策略下3种热管理布置形式下各电堆进出口冷却水温差变化情况。由表1知并联式布置形式下流经电堆1、电堆2及旁通式布置形式下流经电堆1的冷却水流量相同,均为28.115 L/min。图12中并联式布置形式下电堆1、电堆2进出口冷却水温差最大值均为5.25 ℃;旁通式布置形式下电堆1的温差最大值为6.07 ℃;其余3条曲线最大温差均在3 ℃之内,流经电堆的冷却水流量越大,电堆进出口冷却水温差越小。在3种热管理系统布置形式中,串联式布置形式最有利于降低各电堆进出口冷却水温差,提高电堆的内部温度一致性。

|

图 12 不同布置形式电堆进出口冷却水温差变化 Fig. 12 Variation of coolant temperature difference between stack inlet and outlet of different arrangement |

本文在AMESim软件平台建立30 kW双堆PEMFC系统模型,针对3种热管理系统结构在不同功率分配策略下进行仿真研究,可得出以下结论:

1)船用双堆PEMFC热管理系统的布置形式设计应当考虑到功率分配方式产生的影响,旁通式热管理系统采用功率逐级分配策略有利于提高电堆1的内部温度分布一致性,其余2种热管理系统布置形式更适合采用功率平均分配策略。

2)不同热管理系统布置形式性能具有差异,采用串联式热管理系统更有利于提高各电堆内部的温度一致性。

3)采用功率平均分配方式的并联式热管理系统布置形式便于控制器开发,此时各电堆温度、冷却水进出口温差一致,可沿用单堆热管理系统控制策略。

| [1] |

LI L, GAO S, WANG B, et al. Analysis of cooling and heating characteristics of thermal management system for fuel cell bus[J]. International Journal of Hydrogen Energy, 2023, 48(30): 11442-11454. DOI:10.1016/j.ijhydene.2022.07.083 |

| [2] |

ZHOU S, FAN L, ZHANG G, et al. A review on proton exchange membrane multi-stack fuel cell systems: architecture, performance, and power management[J]. Applied Energy, 2022, 310: 118555. DOI:10.1016/j.apenergy.2022.118555 |

| [3] |

MACIAS A, KANDIDAYENI M, BOULON L, et al. A novel online energy management strategy for multi fuel cell systems[C]//2018 IEEE International Conference on Industrial Technology (ICIT). Lyon: IEEE, 2018: 2043−2048.

|

| [4] |

WANG T, LI Q, YIN L, et al. Hydrogen consumption minimization method based on the online identification for multi-stack PEMFCs system[J]. International Journal of Hydrogen Energy, 2019, 44(11): 5074-5081. DOI:10.1016/j.ijhydene.2018.09.181 |

| [5] |

ZHOU S, ZHANG G, FAN L, et al. Scenario-oriented stacks allocation optimization for multi-stack fuel cell systems[J]. Applied Energy, 2022, 308: 118328. DOI:10.1016/j.apenergy.2021.118328 |

| [6] |

沈伟, 石霖, 陈春光, 等. 多堆燃料电池系统温度模型预测控制[J]. 同济大学学报(自然科学版), 2022, 50(9): 1368-1376. DOI:10.11908/j.issn.0253-374x.21475 |

| [7] |

DEPATURE C, BOULON L, SICARD P, et al. Simulation model of a multi-stack fuel cell system[C]//2013 15th European Conference on Power Electronics and Applications (EPE) . Lille, France : IEEE, 2013: 1−10.

|

| [8] |

WU D, LI K, GAO Y, et al. Experimental and modeling study on dynamic characteristics of a 65 kW dual-stack proton exchange membrane fuel cell system during start-up operation[J]. Journal of Power Sources, 2021, 481: 229115-229128. DOI:10.1016/j.jpowsour.2020.229115 |

| [9] |

SHEN W, FAN L, PAN Z, et al. Comparison of different topologies of thermal management subsystems in multi-stack fuel cell systems[J]. Energies, 2022, 15: 5030. DOI:10.3390/en15145030 |

| [10] |

冷帅振, 袁裕鹏, 童亮. 船用PEM燃料电池系统动态特性仿真研究[J]. 舰船科学技术, 2023, 45(2): 109-117. DOI:10.3404/j.issn.1672-7649.2023.02.020 |

| [11] |

HAN J, HAN J, JI H, et al. "Model-based" design of thermal management system of a fuel cell "air-independent" propulsion system for underwater shipboard[J]. International Journal of Hydrogen Energy, 2020, 45(56): 32449-32463. DOI:10.1016/j.ijhydene.2020.08.233 |

| [12] |

XING L, CHANG H W, ZHU R Q, et al. Thermal analysis and management of proton exchange membrane fuel cell stacks for automotive vehicle[J]. International Journal of Hydrogen Energy, 2021, 46(64): 32665-32675. DOI:10.1016/j.ijhydene.2021.07.143 |

| [13] |

ZHU R Q, XING L, TU Z K. Simulations and analysis of high-temperature proton exchange membrane fuel cell and its cooling system to power an automotive vehicle[J]. Energy Conversion and Management, 2022, 253: 115182. DOI:10.1016/j.enconman.2021.115182 |

2024, Vol. 46

2024, Vol. 46