机械密封是用来解决旋转轴与机体之间密封的装置,被广泛应用于发动机、压缩机等旋转机械设备上[1],鱼雷涡轮机采用径向双端面机械密封防止高温高压燃气进入机舱影响动力系统运行安全。鱼雷涡轮机机械密封属于超高速动密封[2],其外层密封端面平均线速度高达151 m/s,内层密封端面平均线速度可达105 m/s,高速旋转中密封端面摩擦热非常大,加上搅拌热,会引起过高的端面温度,给机械密封带来诸如端面变形过大、端面液膜气化和端面热裂等问题[3]。因此,密封端面温度过高被认为是导致密封失效的主要原因之一[4]。

机械密封温度场研究受到国内外学者广泛关注。姚黎明等[5]、汪宗太等[6]采用Ansys软件对机械密封摩擦副温度场进行仿真分析,并通过实例计算各工况下动、静环的温度分布、热变形情况。刘杰等[7]研究了接触式机械密封在乏油工况下,密封端面处于干摩擦状态时密封环的温度分布,并研究了弹簧比压、端面宽度等参数对端面温度的影响规律。彭旭东等[8]以高速涡轮泵用机械密封为研究对象,考虑循环冷却量、转速、介质压力以及不同摩擦副配对等因素,采用自行搭建的高速密封试验台对密封端面温度变化规律进行试验研究。余旻丰等[9]、周宇坤等[10]以接触式机械密封为研究对象,采用Fluent软件对机械密封进行传热分析,研究在静环一侧开织构对密封环温度场的影响,并揭示了织构的对流换热机理,最后对织构结构参数进行了优选。张嘉禾等[11]建立了超高速机械密封流固耦合模型,计算得到了机械密封温度场,提取了部分面的温度分布,并对机械密封冷却冲洗量进行优化。张伟政等[12]发现在静环内径侧开设环形槽可有效减小密封端面温升,应用Fluent软件建立了深环形槽-深螺旋槽复合式端面构型的热流体动力润滑模型,分析了环形槽的传热过程,揭示其降温作用机理。以往机械密封端面温场研究主要集中于单密封端面,且动环转速较低,对于超高速径向双端面机械密封的研究不足。

本文以鱼雷涡轮机超高速径向双端面机械密封为研究对象,采用热-流耦合分析方法,开展对涡轮机机械密封端面温度场的仿真研究,探索机械密封失效原因,以期为鱼雷涡轮机机械密封的设计和性能提升提供理论依据和指导。

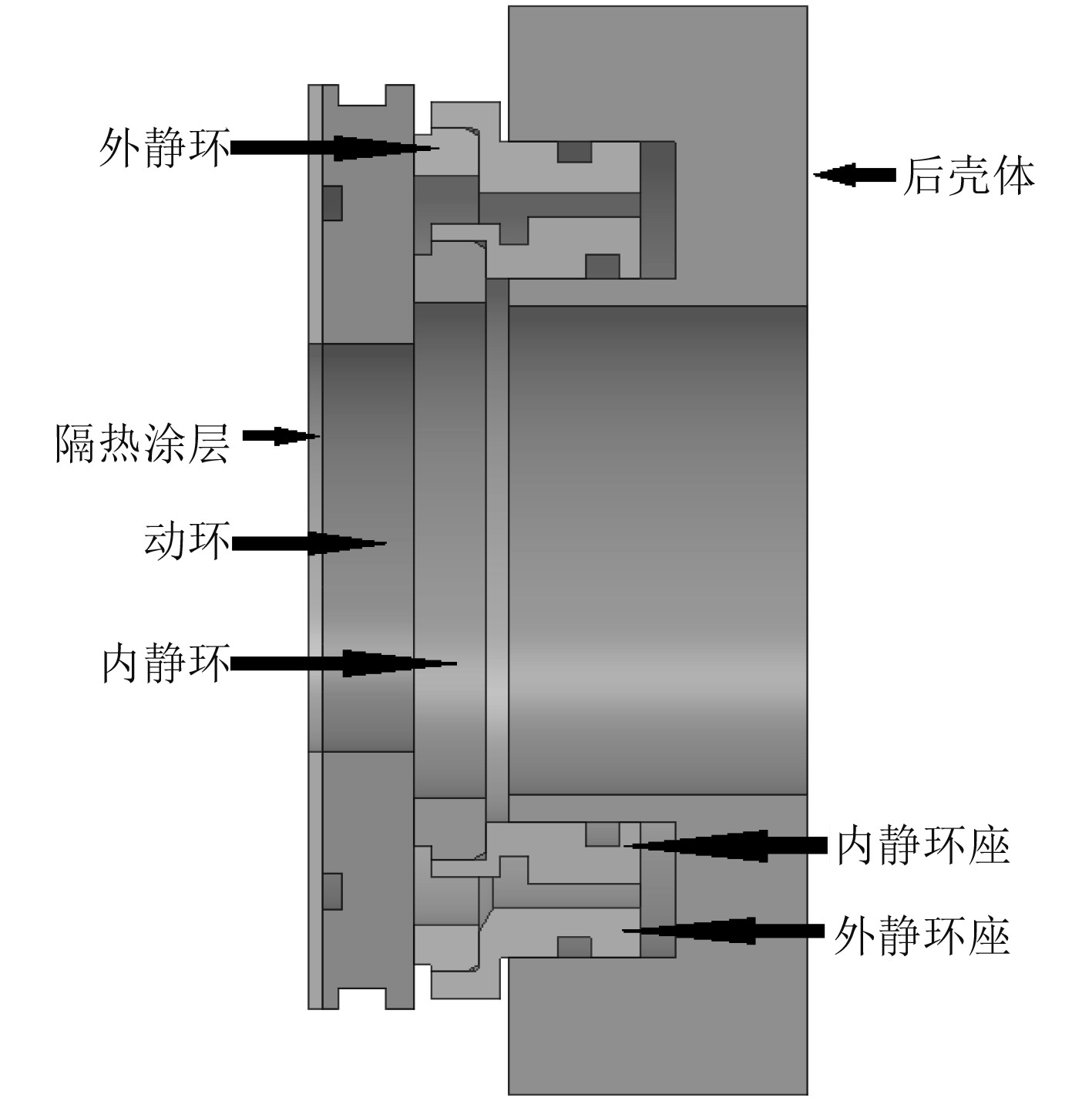

1 几何模型 1.1 鱼雷涡轮机径向双端面机械密封结构与原理图1所示为鱼雷燃气涡轮机径向双端面机械密封,包含1个动环和内外2个静环。静环镶嵌于金属静环座内,安装在后壳体上;动环固定在涡轮盘上随之一起转动,动环与涡轮盘之间存在隔热层,用来隔绝涡轮盘向动环的热量传递。工作中,冷却水将高温高压燃气与滑油隔开,并对内外密封端面进行冷却。动环与外静环配合实现燃气和冷却水的密封,动环与内静环配合实现冷却水和机舱润滑油的密封。动环材料为钼钛锆合金,静环材料为各向同性热解石墨,静环座材料是钛合金。

|

图 1 涡轮机径向双端面机械密封示意图 Fig. 1 Schematic diagram of double layer mechanical seal for turbine |

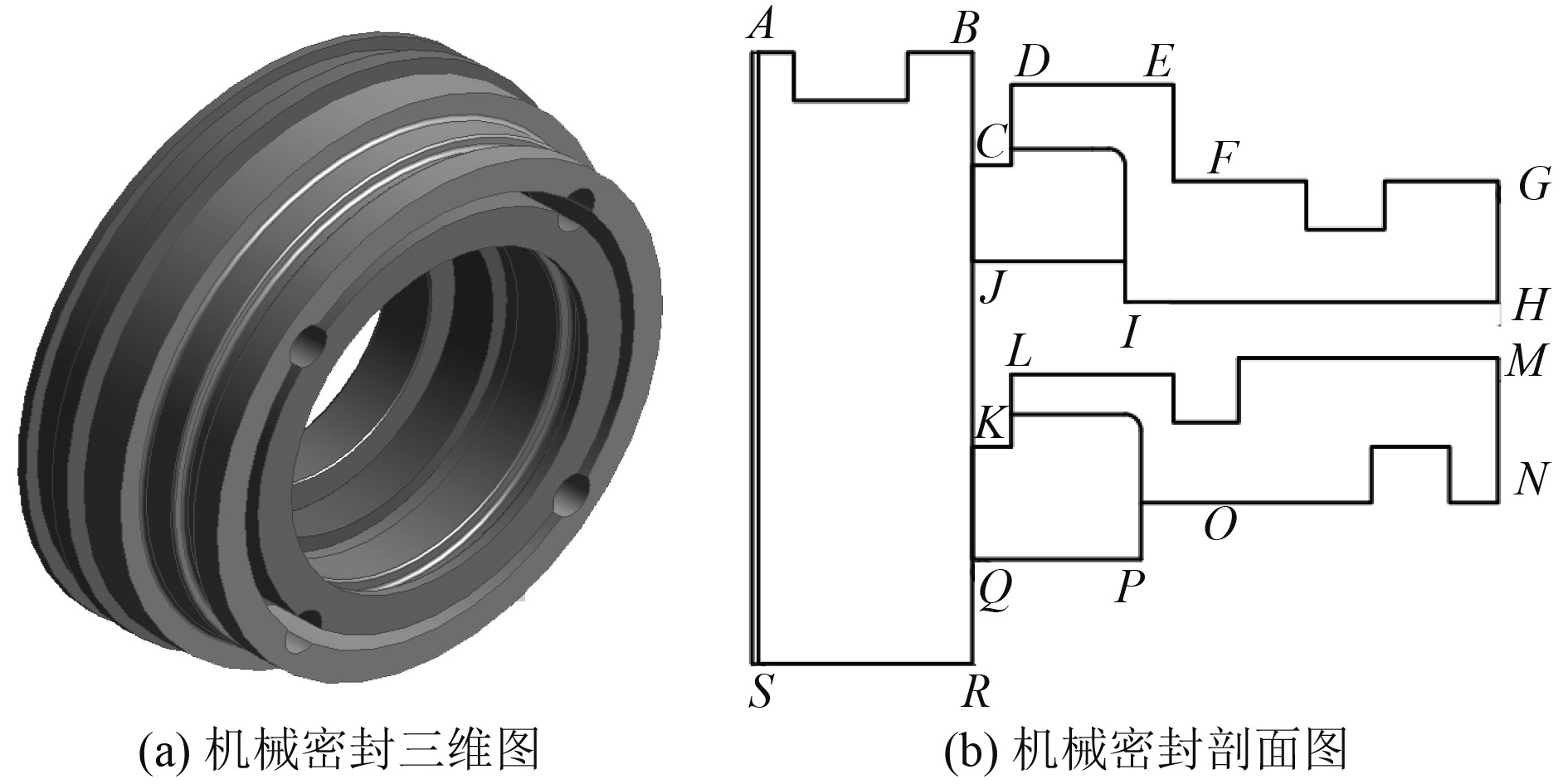

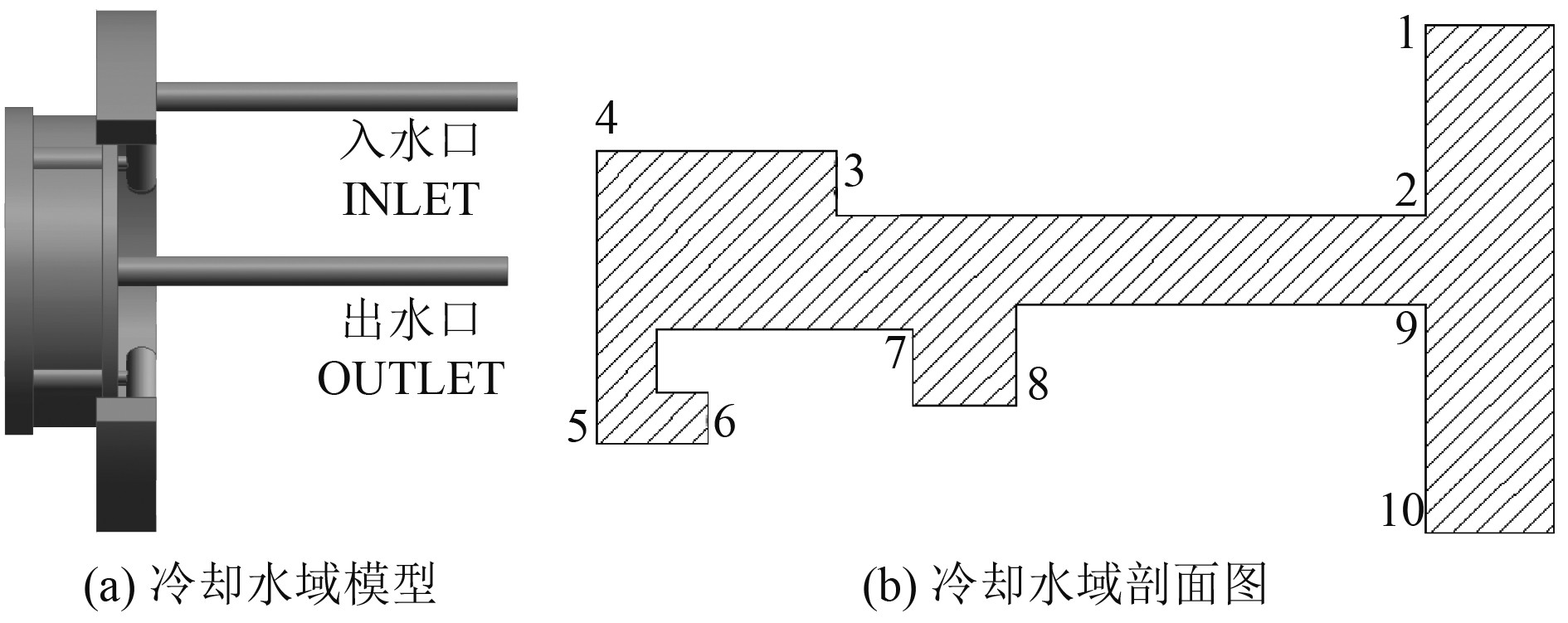

鱼雷涡轮机径向双端面机械密封结构如图2所示,根据三维模型提取出的机械密封冷却水域如图3所示。

|

图 2 机械密封三维模型及剖面图 Fig. 2 Mechanical seal 3D model and section drawing |

|

图 3 机械密封冷却水域及剖面图 Fig. 3 Cooling water domain and section drawing |

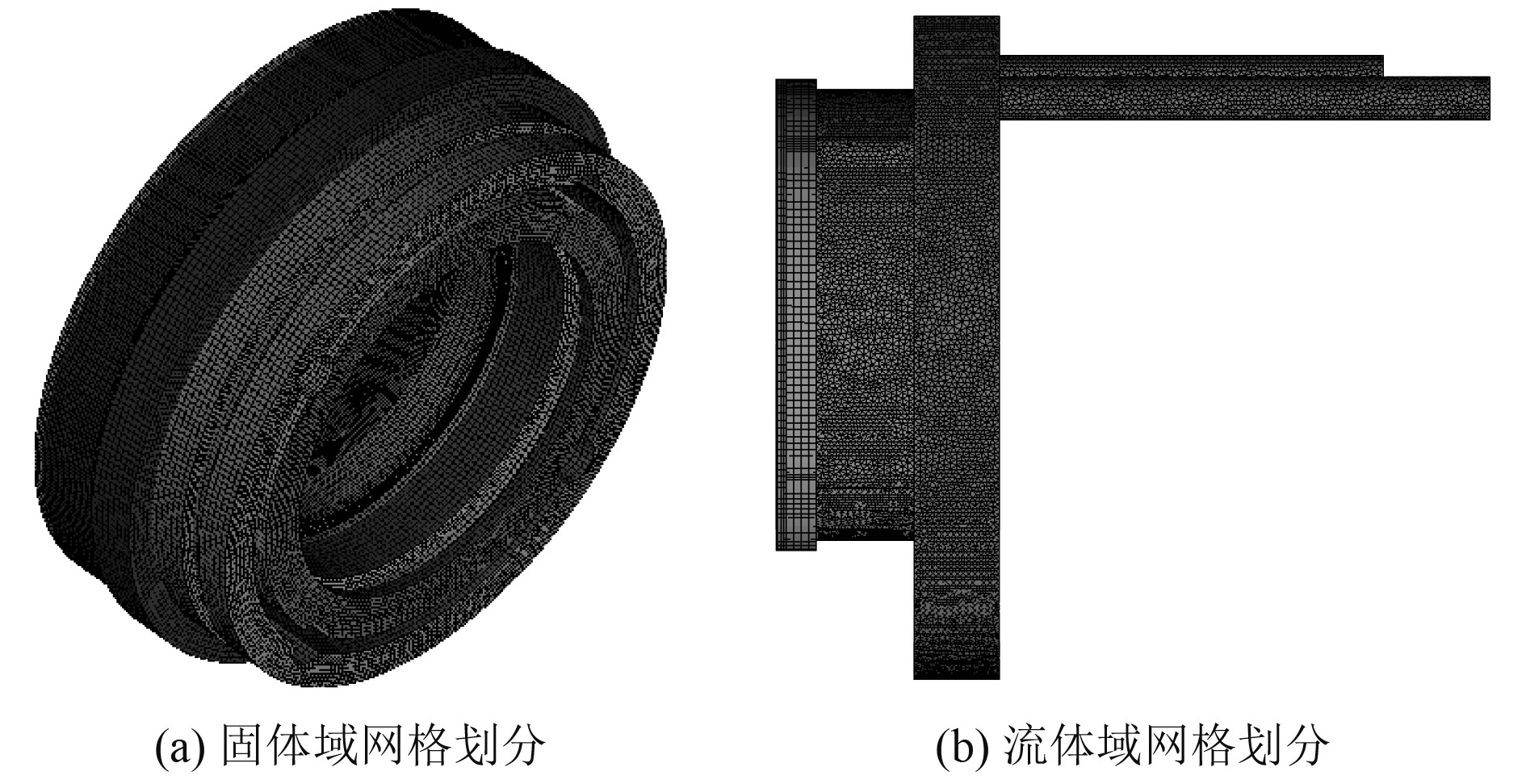

采用ICEM软件对机械密封固体域(动环、内外静石墨环和内外静环座)和流体域进行网格划分,结果如图4所示。

|

图 4 计算域网格划分 Fig. 4 The meshing result |

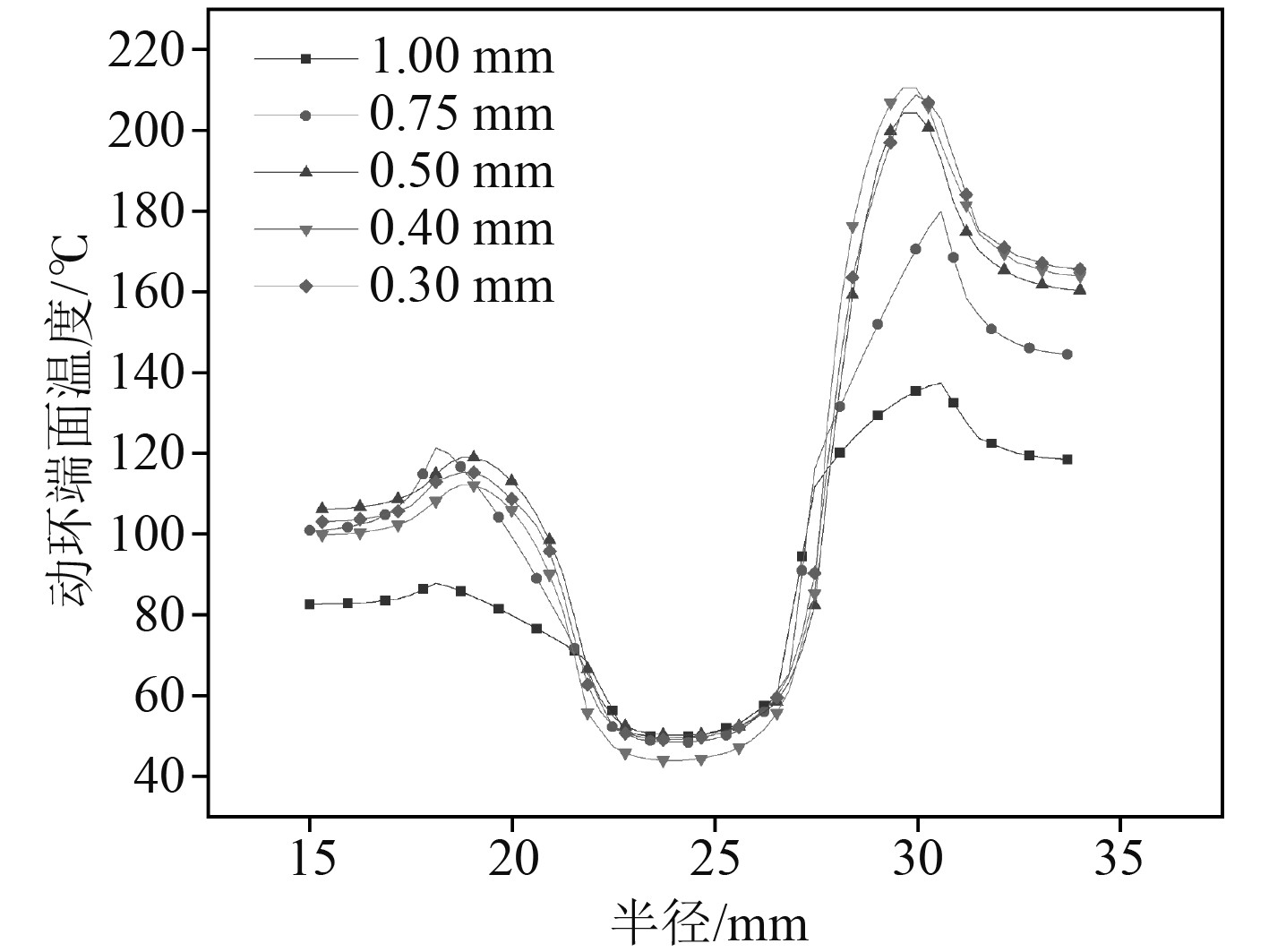

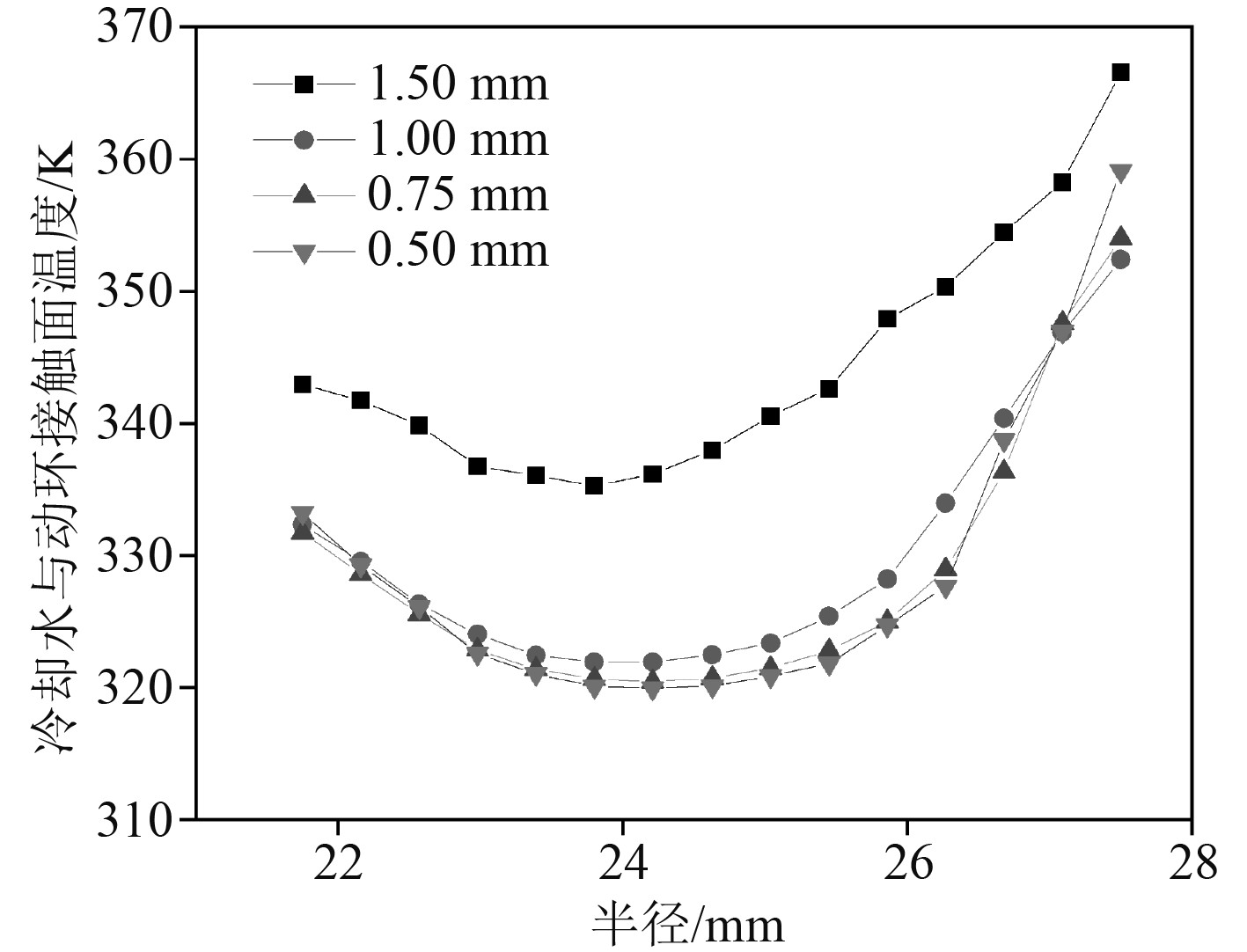

为节省计算时间同时确保计算精度,本文根据动环密封端面上的温度、与动环接触的冷却水温度来验证固体域和流体域的网格无关性,结果如图5和图6所示。最终流体域网格总数

|

图 5 固体域网格无关性验证 Fig. 5 Result about grid independence verification for solid domain |

|

图 6 流体域网格无关性验证 Fig. 6 Result about grid independence verification for fluid domain |

鱼雷涡轮机机械密封实际状态下的工作过程较为复杂,利用有限元软件进行端面温度场及变形模拟时难以考虑到所有的影响因素,对计算模型做如下假设:

1)选择机械密封运转稳定、达到热平衡时的状态作为研究对象,此时机械密封温度场和应力场相对稳定;

2)密封端面摩擦过程中,符合库仑定律,且认为摩擦系数保持不变,不考虑材料磨损;

3)忽略密封端面间的液膜结构,密封无泄漏,热量在动静环、静环座、冷却水之间直接传递;

4)密封副材料性质和密封介质的性质不随温度变化,密封介质的温度是恒定的。

2.2 边界条件 2.2.1 摩擦热接触式机械密封在运行过程中,密封端面一般处于混合摩擦或边界摩擦状态,动静环端面相对运动产生的单位面积上的摩擦热为:

| $ q = {p_c}fv 。$ | (1) |

式中:

机械密封与外侧燃气和内侧润滑油接触区域采用第三类边界条件,因此需要确定高温燃气和润滑油的温度、密封环与燃气和润滑油之间的对流换热系数,目前工程上一般采用半经验公式进行对流换热系数的计算。

动环与燃气、滑油之间的对流换热系数计算公式如下:

| $ \left\{ \begin{gathered} h = \frac{{Nu \cdot \lambda }}{{{D_r}}} ,\\ Nu = 0.135{\left[ {\left( {0.5 \cdot {Re} _c^2 + {Re} _f^2} \right)Pr } \right]^{1/3}} ,\\ {{Re} _c} = \frac{{\omega D_r^2}}{\nu },{Re} = \frac{{VD_r^2}}{\nu } 。\\ \end{gathered} \right. $ | (2) |

式中:

静环与燃气、滑油之间的对流换热系数的计算公式如下:

| $ \left\{ \begin{gathered} Nu = 0.21{\left( {T{a^2} \cdot Pr } \right)^{0.25}} ,\\ Ta = \frac{{U\delta }}{\nu }\sqrt {\frac{\delta }{r}}。\\ \end{gathered} \right. $ | (3) |

式中:

根据鱼雷涡轮机机械密封实际工作状态以及运转条件,基于图2所示的机械密封结构和图3所示的冷却水域剖面图设置流体域和固体域的热-流耦合边界条件。流体域入口为质量流入口(0.2 kg/s)、出口为压力出口(1.1 MPa)、与动环接触部分(4~5)为速度边界(

冷却水域计算,湍流模型选择RNG k-ɛ模型,打开粘性剪切热来考虑动环与冷却水的搅拌热。调用热分析模块Steady-Thermal进行密封环的温度场分析,对内外密封静环和动环之间建立接触对,同时将动静环接触对的接触导热系数设置为较大的数量级,一般在106 w/mm2以上,保证热量优先在密封端面之间传递。再利用System-Coupling模块将Fluent和Steady-Thermal进行双向热-流耦合,得到密封环温度场。

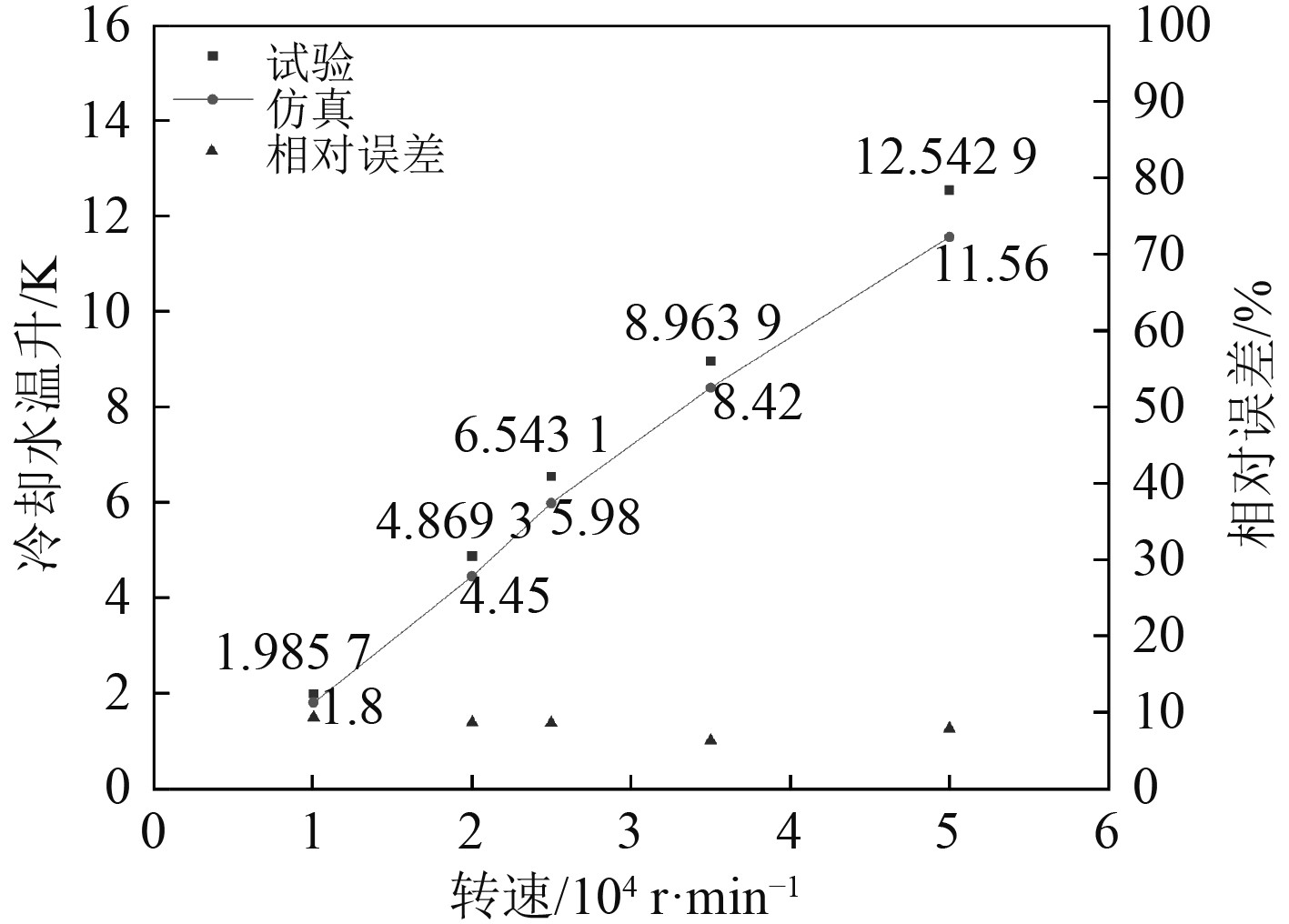

3 结果分析 3.1 仿真模型验证使用上述仿真模型及仿真方法对机械密封进行热流耦合仿真,计算出冷却水域的出口温升,并与试验值进行对比,来验证仿真模型的正确性。结果见图7,不同转速下仿真与试验结果变化趋势一致,最大相对误差小于10%,满足计算要求,可利用该仿真模型对鱼雷涡轮机径向双端面机械密封开展进一步研究。

|

图 7 仿真模型验证结果 Fig. 7 Results about the simulation model verification |

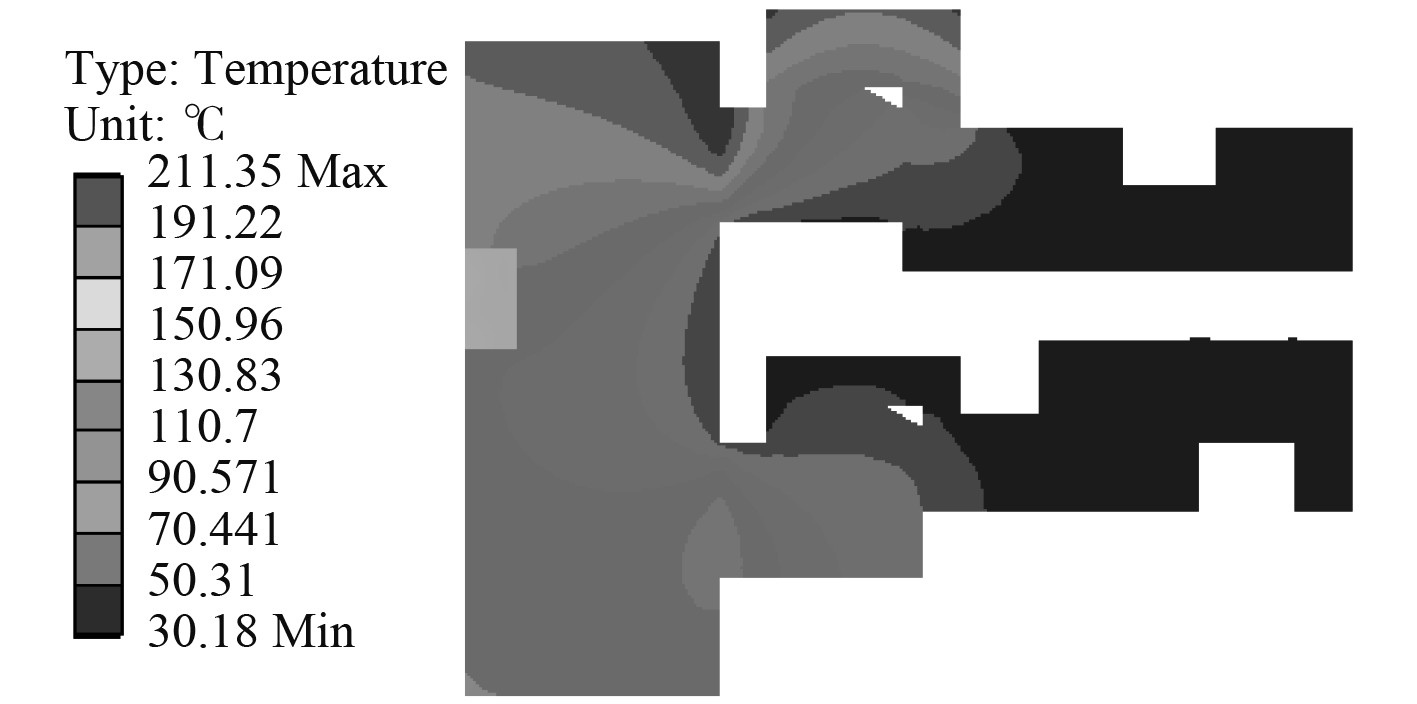

图8为机械密封三维截面温度云图,内、外密封端面温度沿径向变化较大。其中外层密封端面温度沿半径增大方向逐渐升高,最高温度约为210 ℃,这是由于外层密封端面最外侧直接与燃气接触,高温燃气会向密封环传递大量热量,而其内径侧受到冷却水冲洗,温度较低;相比于外层密封,内层密封端面平均线速度较低,与动环产生的摩擦热量也较少,因此内层密封端面最高温度小于外层,为150 ℃,位于密封端面内径处。

|

图 8 机械密封温度场 Fig. 8 Mechanical seal temperature field |

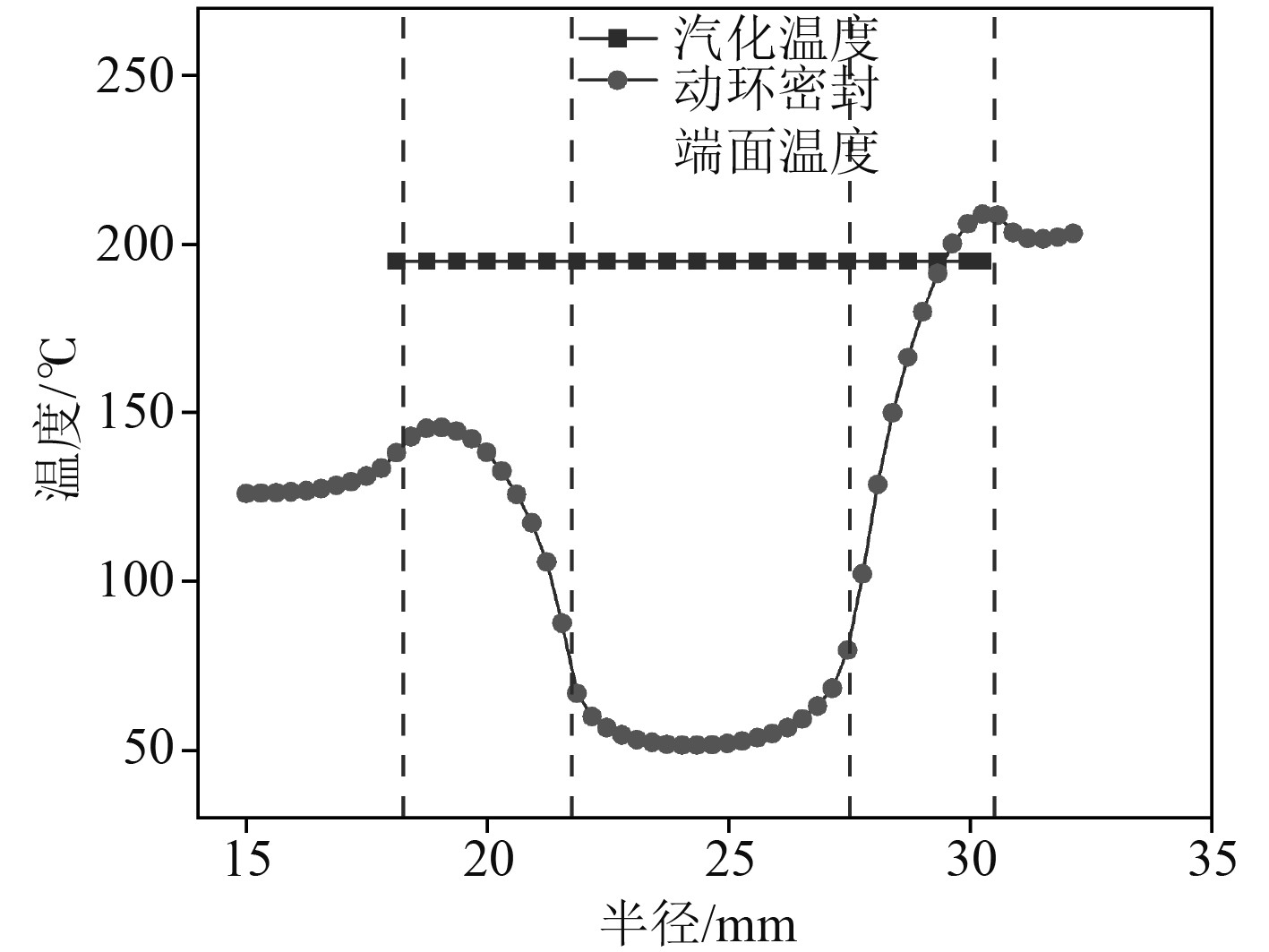

为更直观研究径向双端面机械密封端面温度分布,以动环密封端面内径为起点,外径为终点,沿径向取若干点,研究机械密封动环密封端面温度沿径向分布规律,如图9所示,其中左侧两虚线之间代表内层密封端面,右侧两虚线之间代表外层密封端面。

|

图 9 动环密封端面温度沿半径分布规律 Fig. 9 Temperature distribution along the radius of the rotating ring |

机械密封动环密封端面温度呈现两边高、中间低的趋势,这是由于动环中部直接与冷却水接触,冷却效果好;内层密封端面温度沿半径增长方向先增大再减小,这是高温润滑油和端面摩擦热共同作用结果;外层密封端面温度沿半径增长方向逐渐变大,这是因为外层密封最外侧是高温燃气会向密封环传递大量热。图中实线表示冷却水在密封腔内该压力下的临界汽化温度,密封腔冷却水平均压力1.4 MPa,汽化温度为195 ℃,机械密封工作时内、外层密封端面最高温度分别为150 ℃和210 ℃,外层密封端面有一部分区域温度高于冷却水汽化温度,密封端面间液膜会产生汽化,造成密封端面产生气振、接触状态恶化等问题,外层密封泄漏风险较高。

3.3 动环端面流水槽对机械密封温度影响由3.2节径向双端面机械密封温度场结果可知,现有涡轮机径向双端面机械密封在工作时,外层密封端面最高温度可达210 ℃,密封端面液膜会产生汽化,直接影响机械密封性能,造成密封泄露。

观察机械密封温度场及外层密封端面温度沿径向分布,发现液膜汽化区域靠近外层密封端面外侧,此处机械密封与高温燃气直接接触,燃气会向密封环传递大量热,此外,外层密封端面外侧距离密封腔内冷却水较远,冷却水无法对此处进行良好冷却。因此,考虑在机械密封动环端面与冷却水接触部分开流水槽,使冷却水在空间位置上更加靠近密封端面外侧,从而加强冷却效果。

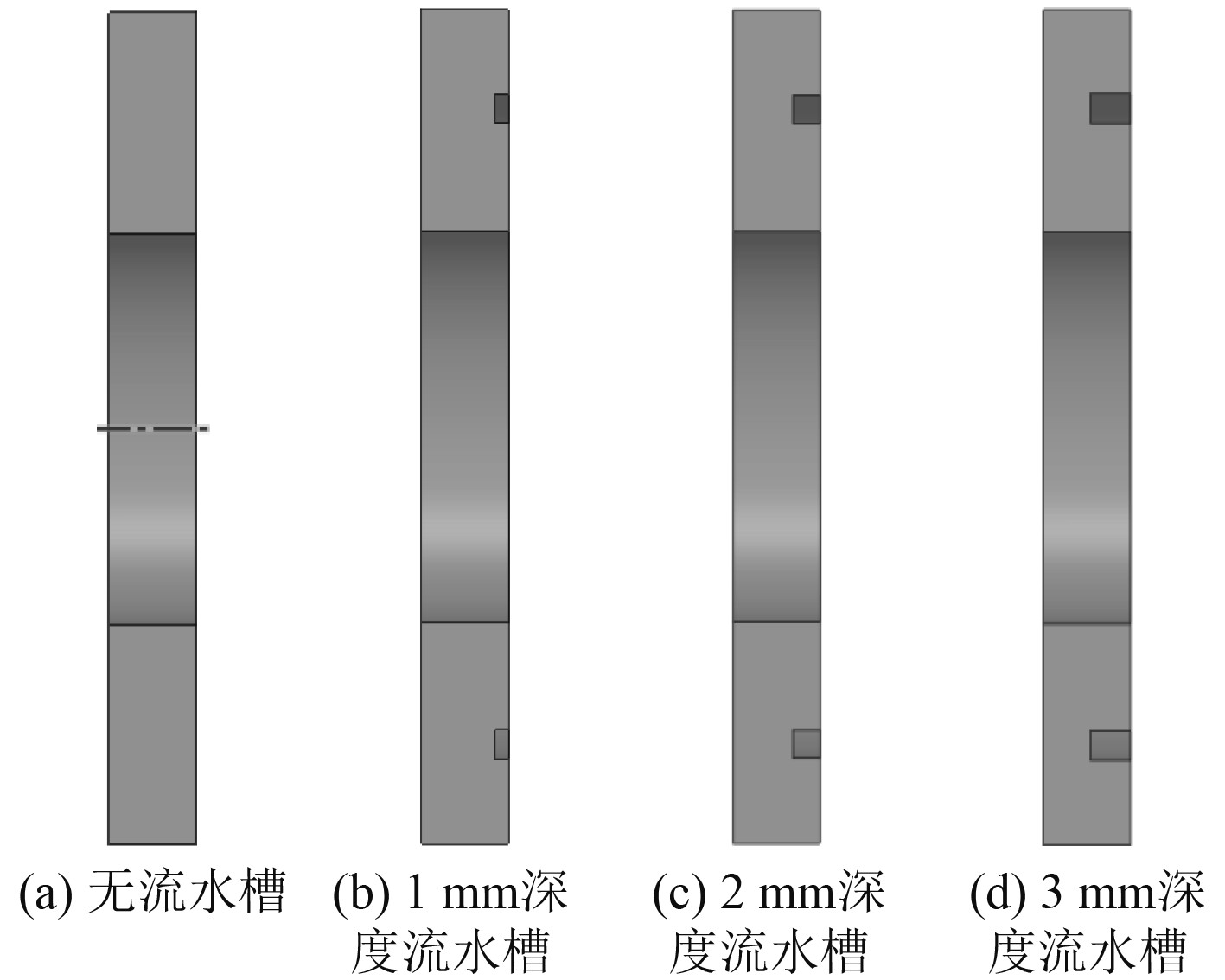

考虑到机械密封动环厚度为6.5 mm,为确保动环强度,流水槽深度不宜超过3 mm,在动环端面开一个内径46.5 mm,外径51 mm,深度分别为1、2、3 mm的流水槽,开槽后机械密封动环结构如图10所示。

|

图 10 开流水槽后动环结构 Fig. 10 Rotating ring structure of open water groove |

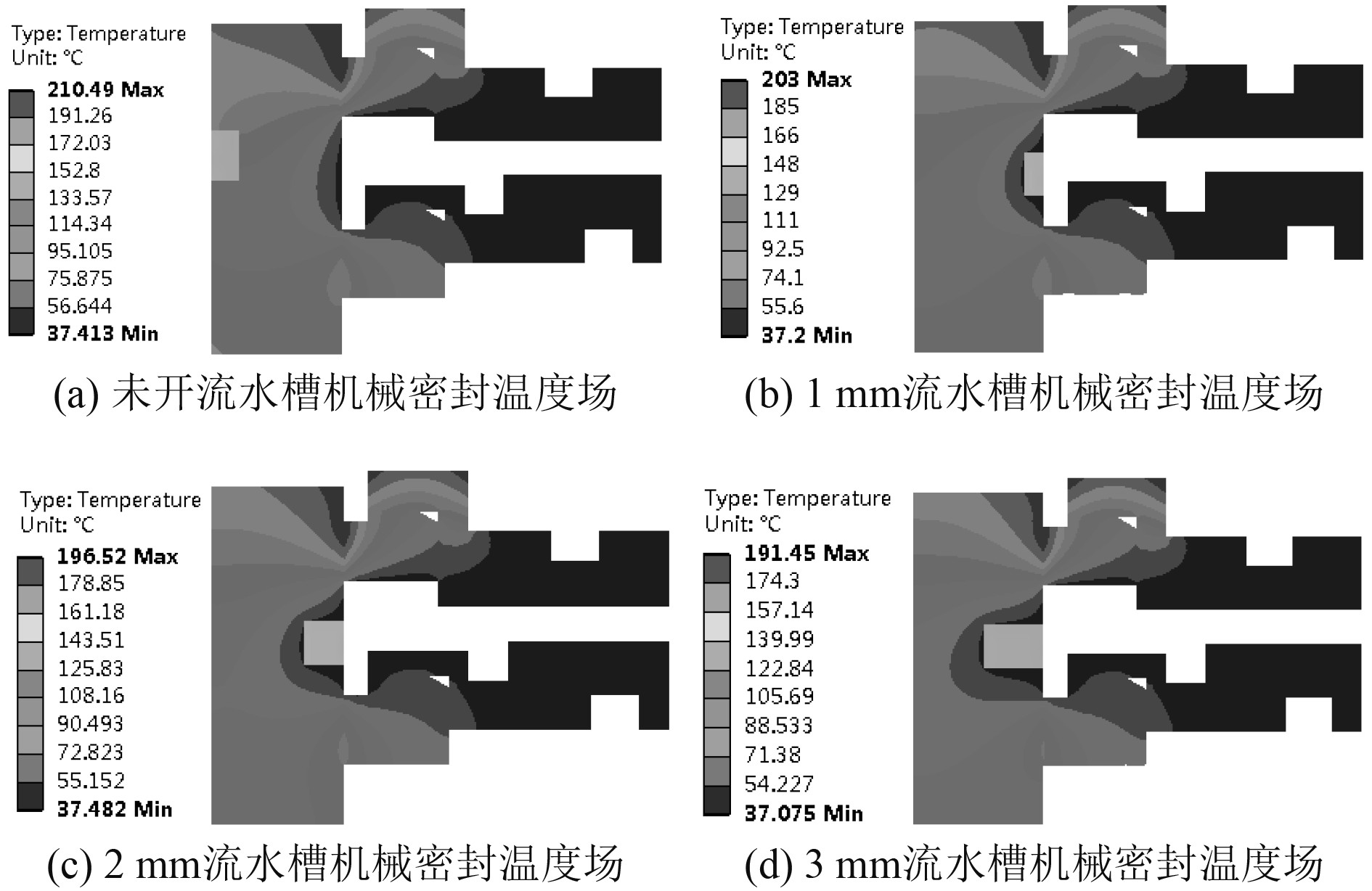

开流水槽后机械密封温度场如图11所示,机械密封最高温度均位于外层密封端面外侧,但机械密封动环开流水槽可有效增强机械密封冷却效果,未开流水槽机械密封最高温度为210℃,开3mm深流水槽后机械密封最高温度为191℃,机械密封整体最高温度随流水槽深度增加而降低。

|

图 11 开流水槽后机械密封温度场 Fig. 11 Temperature field of mechanical seal behind open water groove |

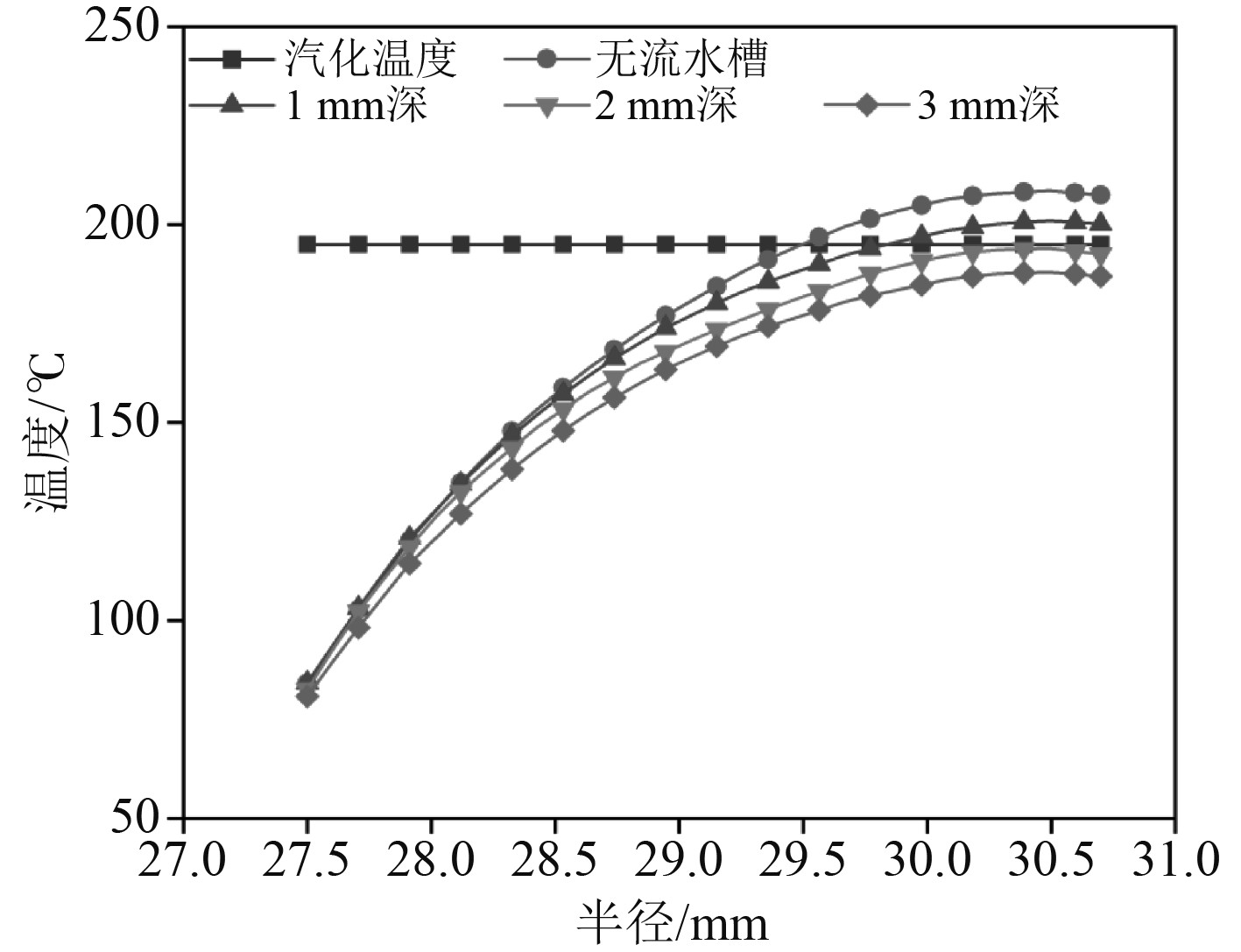

图12为外层机械密封端面温度分布随流水槽深度变化规律,外层密封端面整体温度分布随流水槽深度增加而降低,当流水槽深度为3 mm时,外层密封端面最高温度为188 ℃,低于冷却水汽化温度,改进后的机械密封内、外层密封端面液膜均不会产生汽化,密封性能得到提升。

|

图 12 流水槽深度对外层密封端面温度影响 Fig. 12 The influence of the depth of the water groove on the temperature of the outer seal end face |

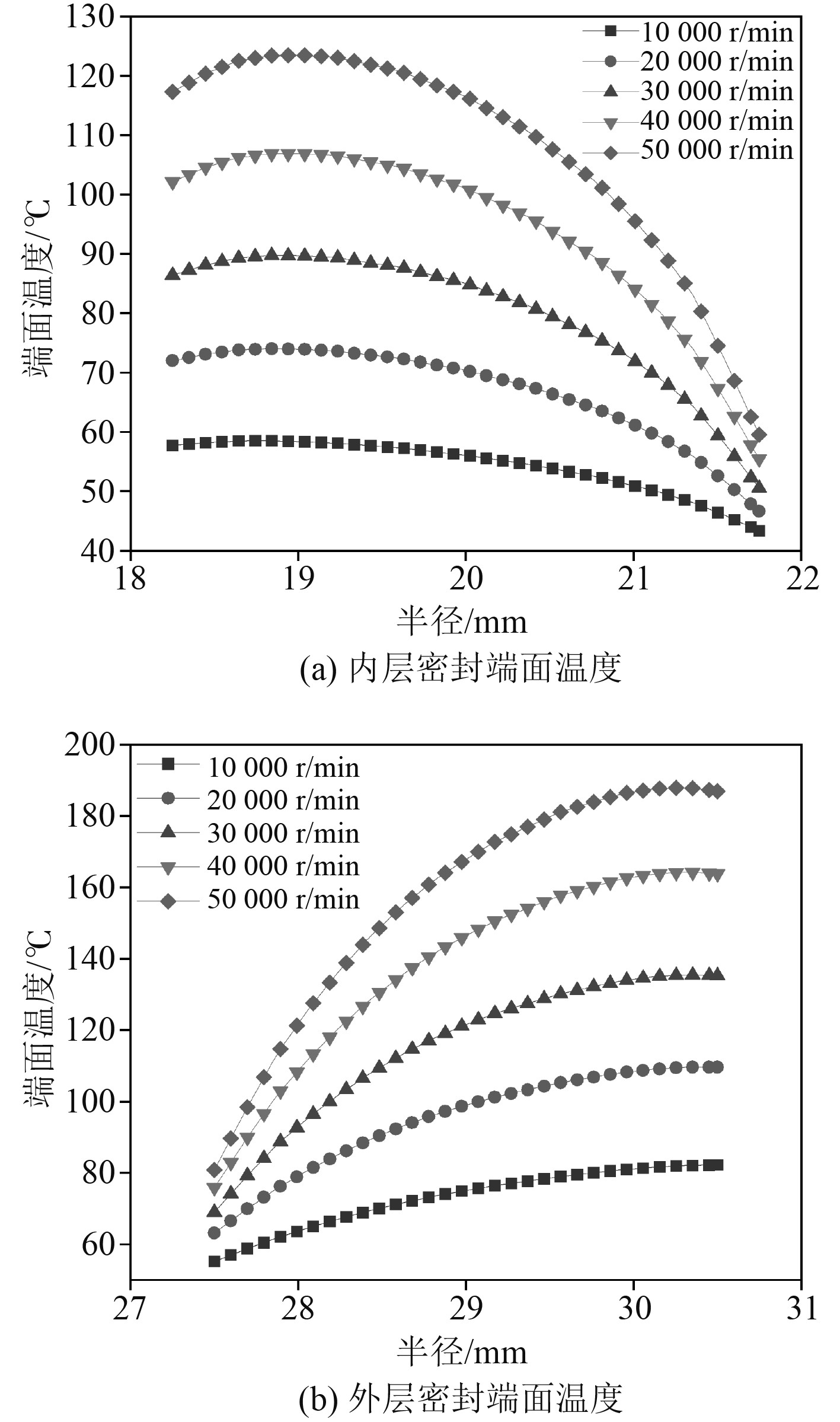

机械密封动环运行转速直接影响着密封端面摩擦热的大小和动环与周围介质对流换热作用的强弱,进而影响机械密封性能,因此,以动环开流水槽机械密封为研究对象,进一步开展密封端面温度随转速变化规律研究。图13为涡轮机不同转速下机械密封端面温度分布规律。

|

图 13 径向双端面机械密封端面温度随动环转速变化规律 Fig. 13 The variation of the end face temperature of the radial double-end mechanical seal with the speed of the rotating ring |

可以看出,内、外层密封端面温度均转速上升而增加,这是因为动环转速升高,内、外层密封端面之间的摩擦热和动环与流体之间的搅拌热均会增加,进而导致密封端面温度升高,当转速从

本文以鱼雷涡轮机超高速径向双端面机械密封为研究对象,建立机械密封热-流耦合仿真模型,对机械密封进行热流耦合仿真分析,研究机械密封端面温度对密封性能的影响,主要得到以下结论:

1)机械密封内层密封端面温度沿半径增长方向先增大再减小,最高为150 ℃。外层密封端面温度沿半径增大方向逐渐升高,最高温度约为210 ℃,高于冷却水汽化温度195 ℃,密封端面间液膜会产生汽化,外层密封泄漏风险较高。

2)机械密封动环开流水槽可有效增强冷却效果,密封端面温度随流水槽深度增加而降低。当流水槽深度为3 mm时,外层密封端面最高温度为188 ℃,低于冷却水汽化温度。

3)内、外层密封端面温度均转速上升而增加,当转速从

| [1] |

孙玉霞. 机械密封技术[M]. 北京: 化学工业出版社, 2014.06.

|

| [2] |

史小锋, 党建军, 等. 水下攻防武器能源动力技术发展现状及趋势[J]. 水下无人系统学报, 2021, 29(6): 634-647. SHI Xiaofeng, DANG Jianjun, et al. Development status and trend of energy and power technology for underwater attack and defensive weapon[J]. Journal of Unmanned Undersea Systems, 2021, 29(6): 634-647. DOI:10.11993/j.issn.2096-3920.2021.06.001 |

| [3] |

李早东, 孟晋安. 基于Ansys稳态传热数值模拟方法的机械密封失效分析[J]. 石油化工设备, 2022, 51(2): 81-85. LI Zaodong, MENG Jinan. Mechanical seal failure analysis based on ansys steady heat transfer numerical simulation method[J]. Petro-Chemical Equipment, 2022, 51(2): 81-85. DOI:10.3969/j.issn.1000-7466.2022.02.014 |

| [4] |

陈汇龙, 陆俊成, 等. 中高温密封端面轴向变形及液膜汽化特性研究[J]. 润滑与密封, 2022, 47(6): 1-9. CHEN Huilong, LU Juncheng, et al. Study of medium and high temperature end face deformation and liquid film vaporization of mechanical seal[J]. Lubrication Engineering, 2022, 47(6): 1-9. DOI:10.3969/j.issn.0254-0150.2022.06.001 |

| [5] |

姚黎明, 郑国运, 等. 高温介质机械密封温度场分析[J]. 液压气动与密封, 2019, 39(11): 4-6+13. YAO Liming, ZHENG Guoyun, et al. Temperature field analysis of mechanical seal for high temperature medium[J]. Hydraulics Pneumatics & Seals, 2019, 39(11): 4-6+13. DOI:10.3969/j.issn.1008-0813.2019.11.002 |

| [6] |

汪宗太, 张秋翔, 等. 高温热油泵机械密封流固热耦合特性研究[J]. 机械设计与制造, 2016(3): 14-17. WANG Zongtai, ZHANG Qiuxiang, et al. Study on the fluid-solid thermal coupled characters of mechanical seal used in hot oil pump[J]. Machinery Design & Manufacture, 2016(3): 14-17. DOI:10.3969/j.issn.1001-3997.2016.03.004 |

| [7] |

刘杰, 杨博峰, 等. 干摩擦工况下机械密封端面温度数值模拟[J]. 液压气动与密封, 2018, 38(5): 8-11. LIU Jie, YANG Bofeng, et al. Numerical simulation of mechanical seal end-temperature under dry friction condition[J]. Hydraulics Pneumatics & Seals, 2018, 38(5): 8-11. DOI:10.3969/j.issn.1008-0813.2018.05.003 |

| [8] |

彭旭东, 金杰, 等. 高速涡轮泵机械密封端面温度变化规律研究[J]. 摩擦学学报, 2019, 39(3): 313-318. PENG Xudong, JIN Ding, et al. Analysis of face temperature in mechanical seal applied in the high speed turbo pump[J]. Tribology, 2019, 39(3): 313-318. |

| [9] |

余旻丰, 彭旭东, 等. 接触式机械密封外圆周织构强化换热机理研究[J]. 中国机械工程, 2023, 34(11): 1268-1279. YU Minfeng, PENG Xudong, MENG Xiangkai, et al. Research on heat transfer enhancement mechanism of contact mechanical seals with textured circumference surfaces[J]. China Mechanical Engineering, 2023, 34(11): 1268-1279. DOI:10.3969/j.issn.1004-132X.2023.11.002 |

| [10] |

周宇坤, 彭旭东, 等. 机械密封动环外周表面织构换热机理及结构优化[J]. 摩擦学学报, 2020, 40(4): 538−550. ZHOU Yukun, PENG Xudong, et al. Heat Transfer mechanism and optimization of circumferential texture of mechanical seal[J]. Tribology, 2020, 40(4): 538−550. |

| [11] |

张嘉禾, 杨赪石, 等. 超高速下机械密封的结构及温度场研究[J]. 船海工程, 2014, 43(2): 162-164+172. ZHANG Jiahe, YANG Chenshi, et al. On structure and temperature field of mechanical seal under super-speed condition[J]. Ship & Ocean Engineering, 2014, 43(2): 162-164+172. DOI:10.3963/j.issn.1671-7953.2014.02.042 |

| [12] |

张伟政, 赵吉军, 等. 湍流效应对高速机械密封端面型槽冷却性能影响分析[J]. 化工学报, 2023, 74(3): 1228-1238. ZHANG Weizheng, ZHAO Jijun, et al. Analysis of turbulence effect on face groove cooling performance of high-speed mechanical seals[J]. CIESC Journal, 2023, 74(3): 1228-1238. |

2024, Vol. 46

2024, Vol. 46