三体船船型与普通单体船相比,具有阻力小、稳定性好、适航性能优良等诸多优点,作为一种高性能新型船舶,已经受到世界各国造船界学者的关注[1]。以美国为代表的西方发达国家近年来开展了一系列研究工作,成功建造了多艘三体船并在多领域陆续投入使用。目前,我国在高性能新型船舶领域的研究力度也逐步加大,针对三体船总体和结构性能方面的研究也取得了一定的成果[2 - 4],但三体船结构形式特殊,受力情况复杂,针对三体船总体和结构性能的研究还不尽完善,特别是在波浪力和船舶运动惯性力等载荷的共同作用下,船体结构内部会产生较大的交变应力,主船体与两侧片体相连的连接桥结构疲劳问题突出[5 - 6]。随着船舶轻量化需求的提高,越来越多的高性能船采用铝合金材料建造,但铝合金结构在焊接时温度变化大[7 - 8],对结构疲劳性能影响尤为明显,因此有必要开展三体船连接桥结构铝合金材料典型节点疲劳性能评估研究,并进行相应的模型试验验证[9]。

本研究所针对的由主船体和两侧片体组成,连接桥为“扁担式”箱型梁结构,片体位于主船体中后部。计算结果表明,在连接桥横垂弯矩和横垂剪力等组合载荷共同作用下,连接桥与主船体连接基座处节点属于强度计算中应力集中较为显著的位置,极易发生结构疲劳问题。

因此,本研究针对连接桥与主船体连接处的典型节点,选取实尺度典型节点与类标准试样节点这2种结构形式,采用与实船结构相同材料和相同加工工艺,通过适当加载模拟典型节点在实船整体中的受力特点,开展相应的疲劳性能试验,获得5083铝合金材料典型节点的疲劳性能,并与规范S-N曲线进行比较,为铝合金材料船体结构疲劳强度评估提供参考。

1 模型试验对象本次试验研究对象为连接桥与主船体连接的基座部分的焊接节点,具体位置如图1所示。

|

图 1 典型节点位置选取 Fig. 1 Position of typical welded joint |

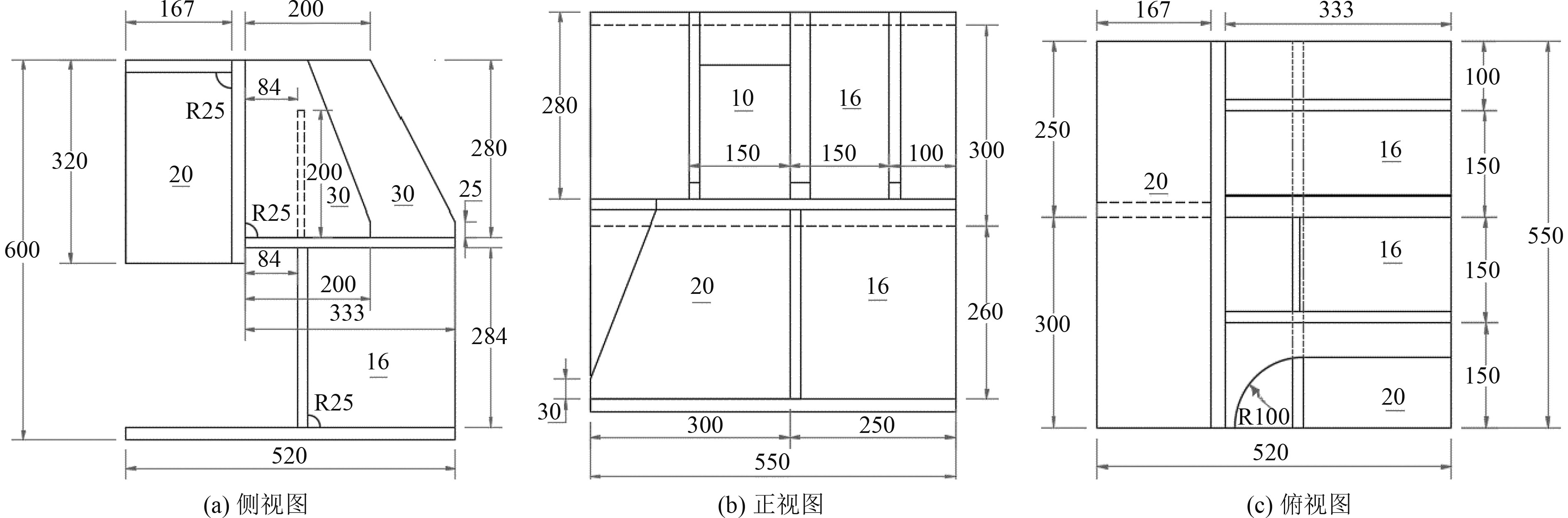

试验模型采用与实船结构相同的5083铝合金材料进行加工。为满足疲劳试验机对试件外形尺寸的要求,在不改变结构承载特性的基础上,对原型结构进行了一定简化,简化后的模型图纸如图2所示。

|

图 2 典型节点尺寸示意图 Fig. 2 Sketch of typical welded joint |

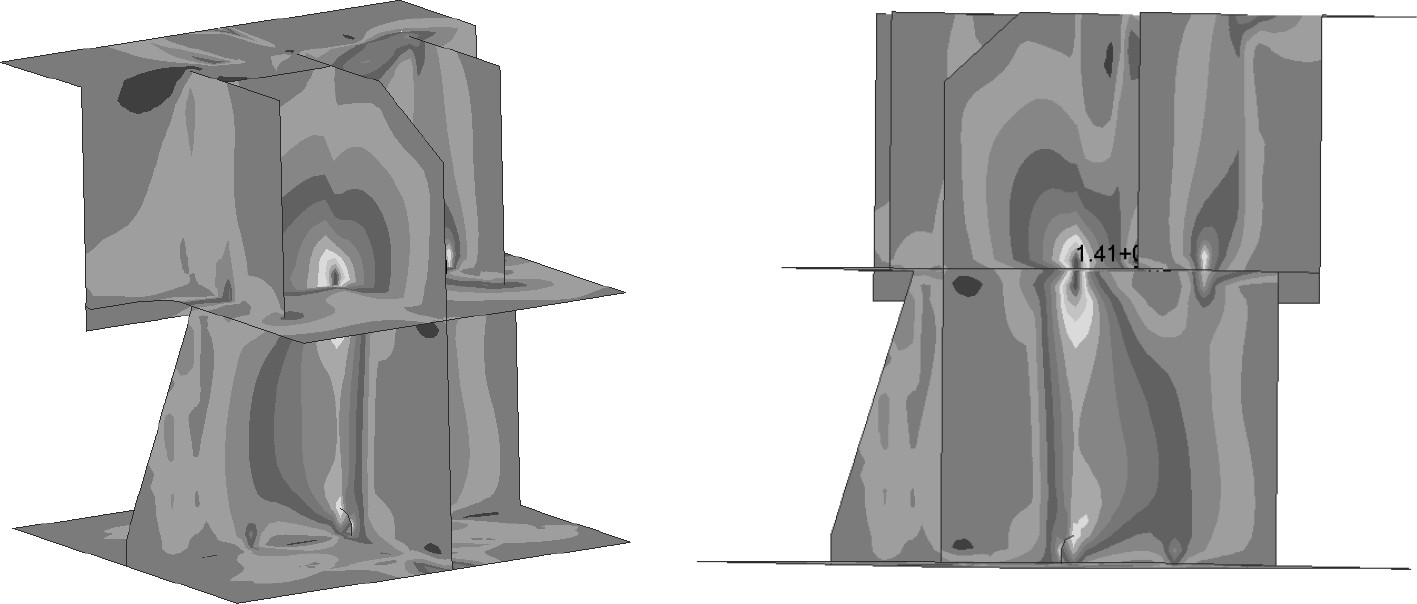

本次试验主要模拟“扁担型”连接桥相对于主船体产生垂向相对运动时,连接桥基座处节点位置的承载情况,因此,加载过程中将典型节点试件顶部固定,加载位置为连接桥底部。为了解试验过程中试件模型的应力分布情况,对试件进行了有限元计算,计算结果如图3所示。同时,计算给出了目标节点附近最大主应力的方向,结果如图4所示。

|

图 3 试验模型最大主应力分布云图 Fig. 3 Distribution of the maximum principal stress |

|

图 4 试验模型节点附近最大主应力方向 Fig. 4 Distribution of the maximum principal stress direction |

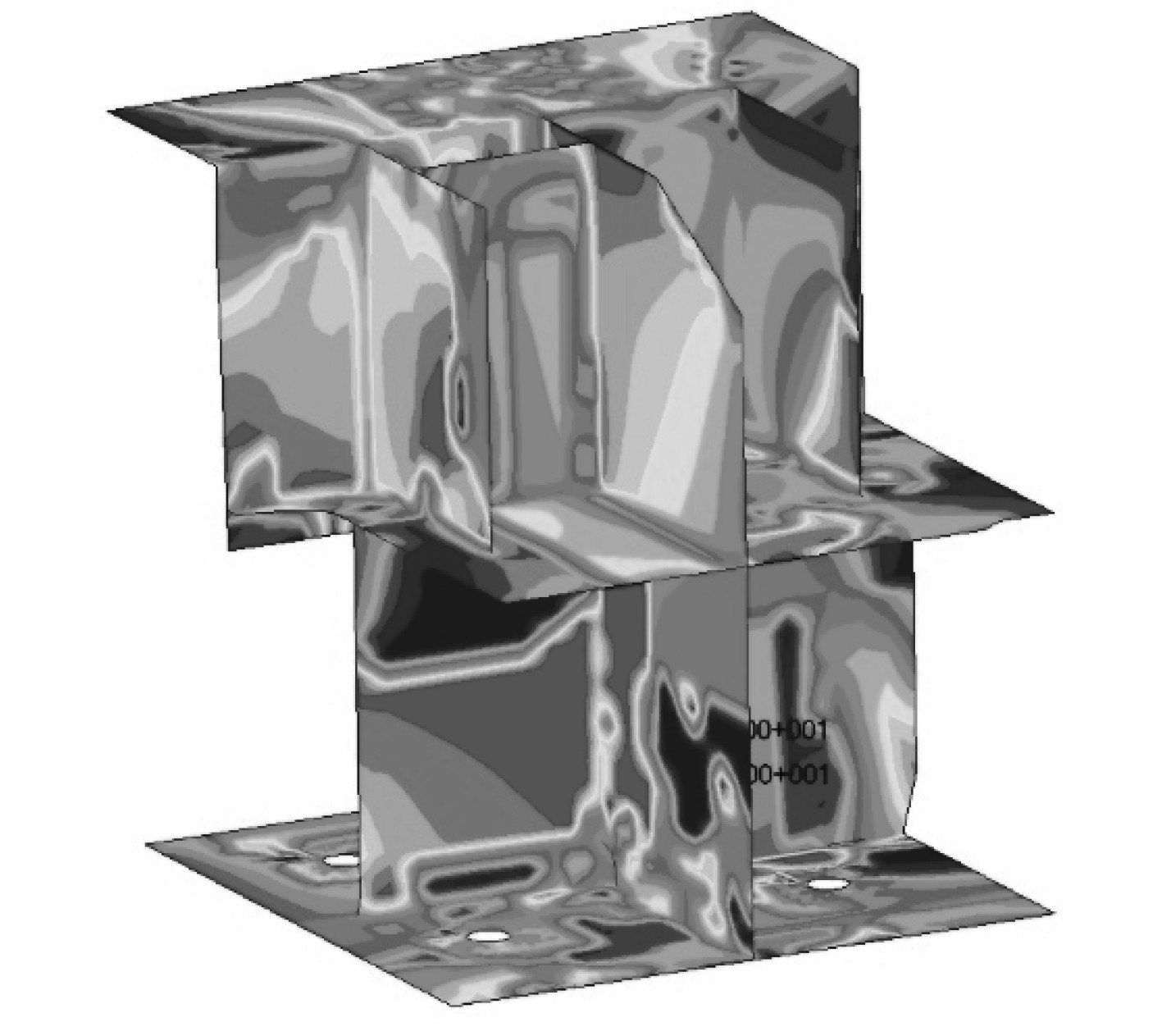

另外,为将试验所得S-N曲线更好地与规范中相应节点的S-N曲线进行比较,根据实尺度节点的受力特点,本次试验参照IIW[10]受力方向与焊缝方向平行且裂纹出现在试样中部的焊接节点形式,设计了类标准试样模型[11 - 12],即焊缝方向与受力方向相同且疲劳裂纹发生在纵向焊缝处。有限元模型及计算结果如图5所示。为克服传统标准试样形式接头两端应力集中突出的难题,本试验设计采用销孔式端部工装结构,改变传统装夹模式下模型试样的应力分布形式,使得试样中部应力水平明显高于端部装夹位置,计算结果显示中部应力水平达端部应力水平4倍以上。

|

图 5 类标准试样示意图 Fig. 5 Standard specimens |

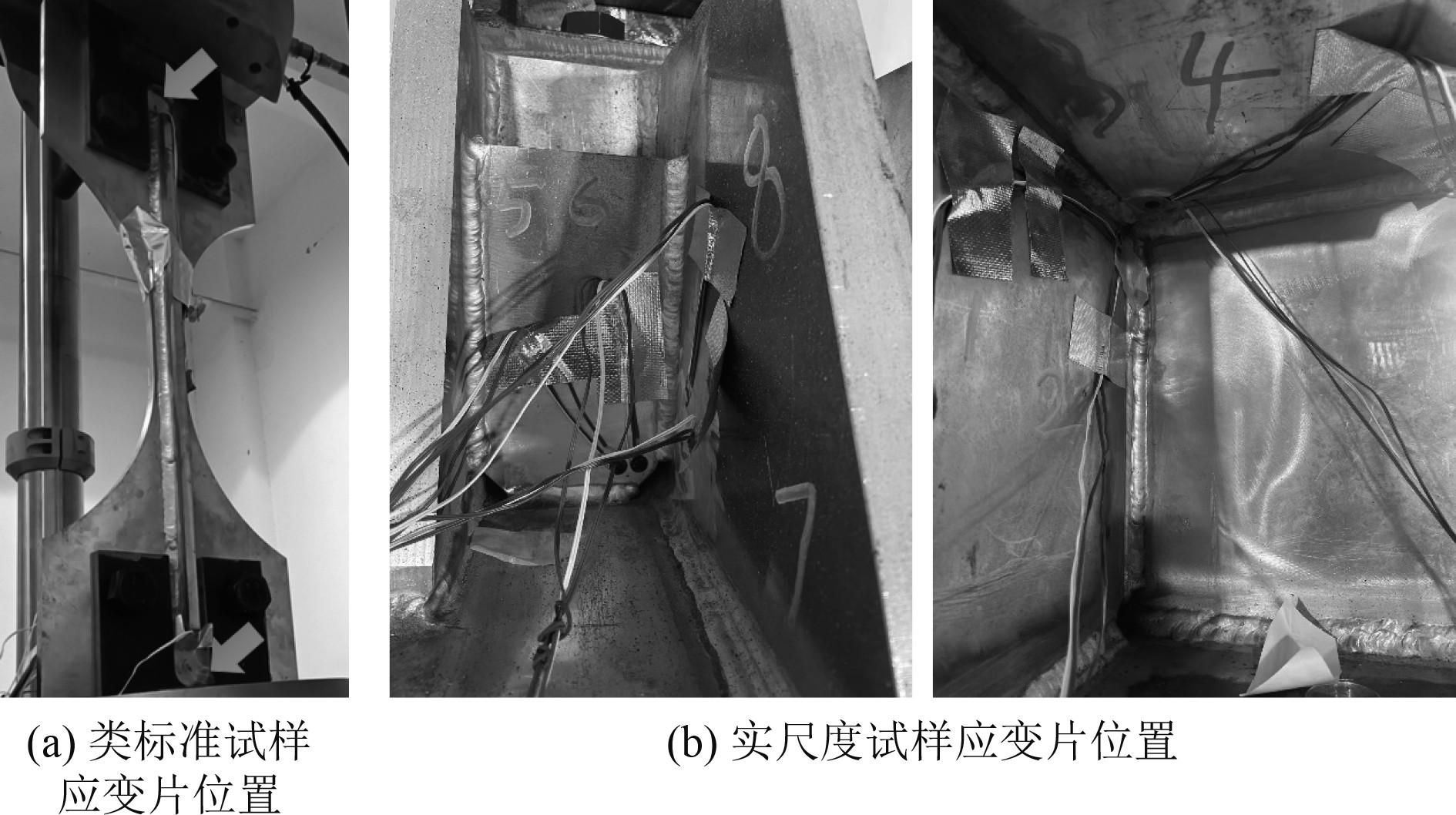

为了对疲劳时间的应力分布情况进行测量,根据有限元计算结果,在试件应力集处的焊接部位附近设置应变测点,测量试件在疲劳载荷作用下的应力分布情况。类标准试样拟在中部焊缝和趾端布置单向应变片,实尺度试样拟在热点区域布置三向应变片,具体位置如图6所示。

|

图 6 应变监测点意图 Fig. 6 Strain Monitoring Positions |

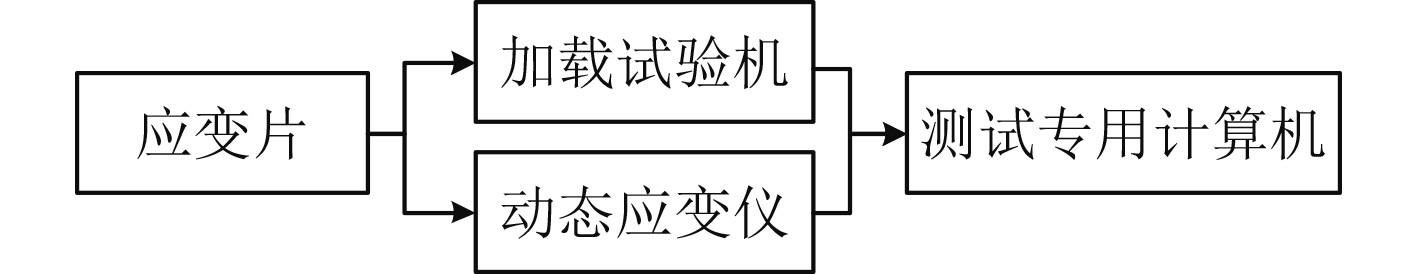

模型试验测量系统如图7所示,试验及测试仪器包括加载试验机、动态应变仪、应变片、测试专用计算机等。

|

图 7 试验测量系统示意图 Fig. 7 Model test system frame |

疲劳试验前进行预试验,对试件的连接和工装的安装进行考核。同时,开展静力试验,对焊趾附近的静应力分布测试,施加一个固定载荷,确定结构热点周围的应力分布状态。最后,进行正式疲劳试验,对类标准试样和实尺度典型节点试样按照表1中所示应力水平进行加载,每级应力水平对应3个疲劳试件,共15个试件。根据试验数据绘制S-N曲线,并与规范曲线比较。

|

|

表 1 疲劳试件汇总表 Tab.1 Model tests specimen data |

疲劳试验过程中,交变应力范围S和结构在应力范围为S的横幅交变载荷作用下达到破坏所需要的应力循环次数N之间,存在一一对应关系,将其用曲线拟合,即得到S-N曲线。

在双对数坐标系中,中值S-N曲线接近直线。通常把中值S-N曲线的表达式写为:

| $ N{S^m} = A 。$ | (1) |

式中:m和A为疲劳试验得到的参数。对上式两边取对数,得到如下表达式:

| $ \lg N = \lg A - m\lg S 。$ | (2) |

为保证结构的安全,目前在常规的疲劳设计与分析中多采用概率S-N曲线(即P-S-N曲线)来表示疲劳强度。对给定的应力范围S,用P-S-N曲线计算得到的疲劳寿命具有存活率p的安全寿命,即在疲劳寿命的母体中,实际寿命大于此安全寿命的概率为p。可见,在常规的疲劳设计与分析中引入P-S-N曲线是对确定性方法的一种改进[13]。

当试验数据较少时,通常还可以参考已有相类似疲劳试验的结果来确定S-N曲线的斜率m,然后采用极大似然法对数据进行拟合。这时,只有一个参数lgA需要利用子样来估计。规范上大多数S-N曲线采用的斜率为m=3,本试验中定斜率S-N曲线的斜率m取为3。

当给定应力范围水平下疲劳寿命的分布为对数正态分布时,采用定斜率极大似然法拟合得到的P-S-N曲线表达式为:

| $ \lg N = \lg {A_p} - m\lg S 。$ | (3) |

式中:lgAp表示存活率为p时的lgA值。

将由各试验数据(Si,Ni)计算得到的一组lgAi值看作是lgA的一个子样,利用此子样可得到lgAp的估计值为:

| $ \lg {A_p} = \overline {\lg A} + {u_p}{s_{\lg A}}。$ | (4) |

于是,可得到存活率为p时的P-S-N曲线为:

| $ \lg N = \overline {\lg A} + {u_p}{s_{\lg A}} - m\lg S。$ | (5) |

在船舶与海洋工程中,对于一般构件,常取P=97.72%(up=−2),对于主要构件则取P=99.87%(up=−3)[13],所对应的P-S-N曲线可分别看成是由中值S-N曲线减去2倍和3倍lgA的标准差而形成,此时P-S-N曲线表达式分别为:

| $ \lg N = \overline {\lg A} - 2{s_{\lg A}} - m\lg S ,$ | (6) |

| $ \lg N = \overline {\lg A} - 3{s_{\lg A}} - m\lg S。$ | (7) |

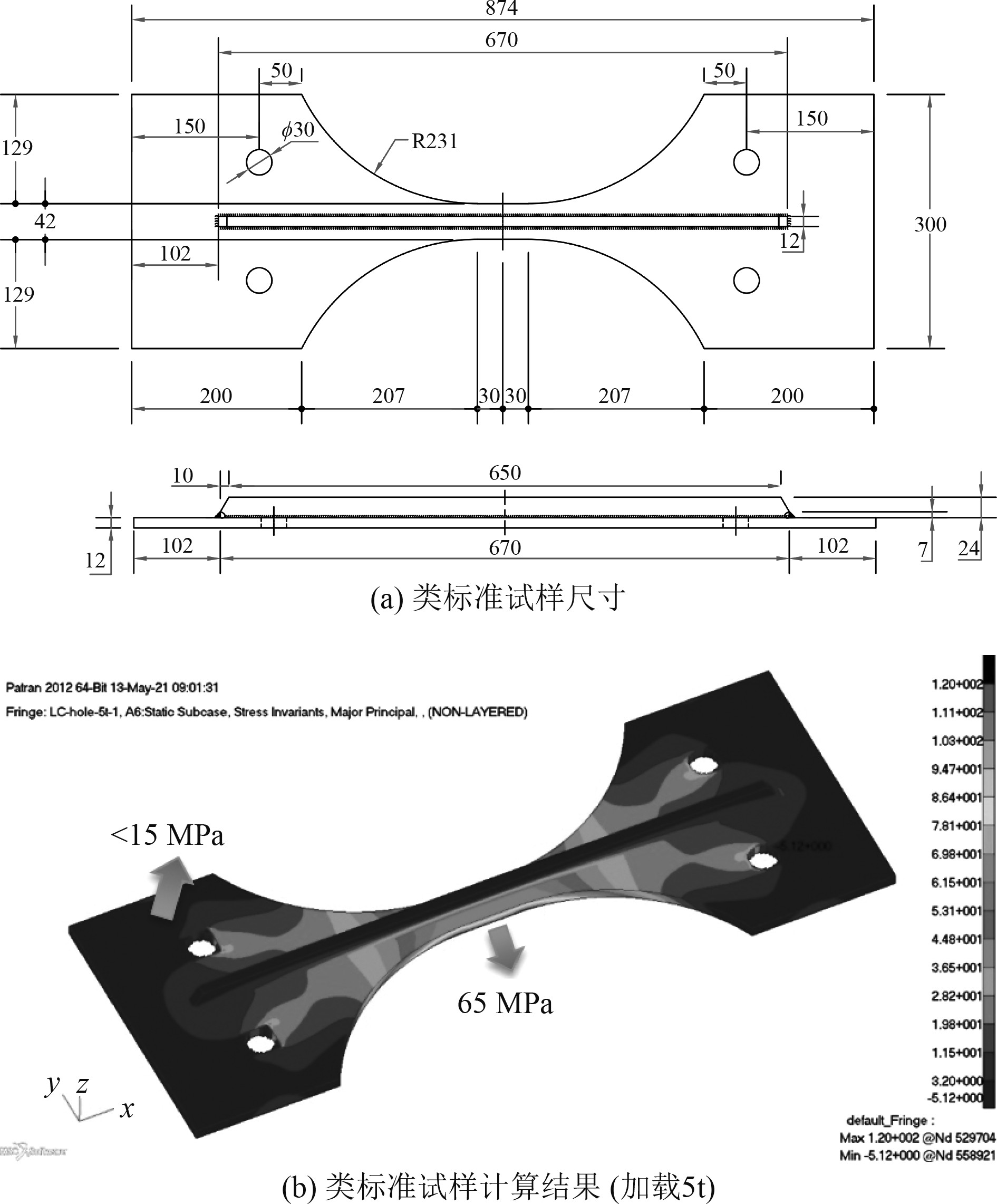

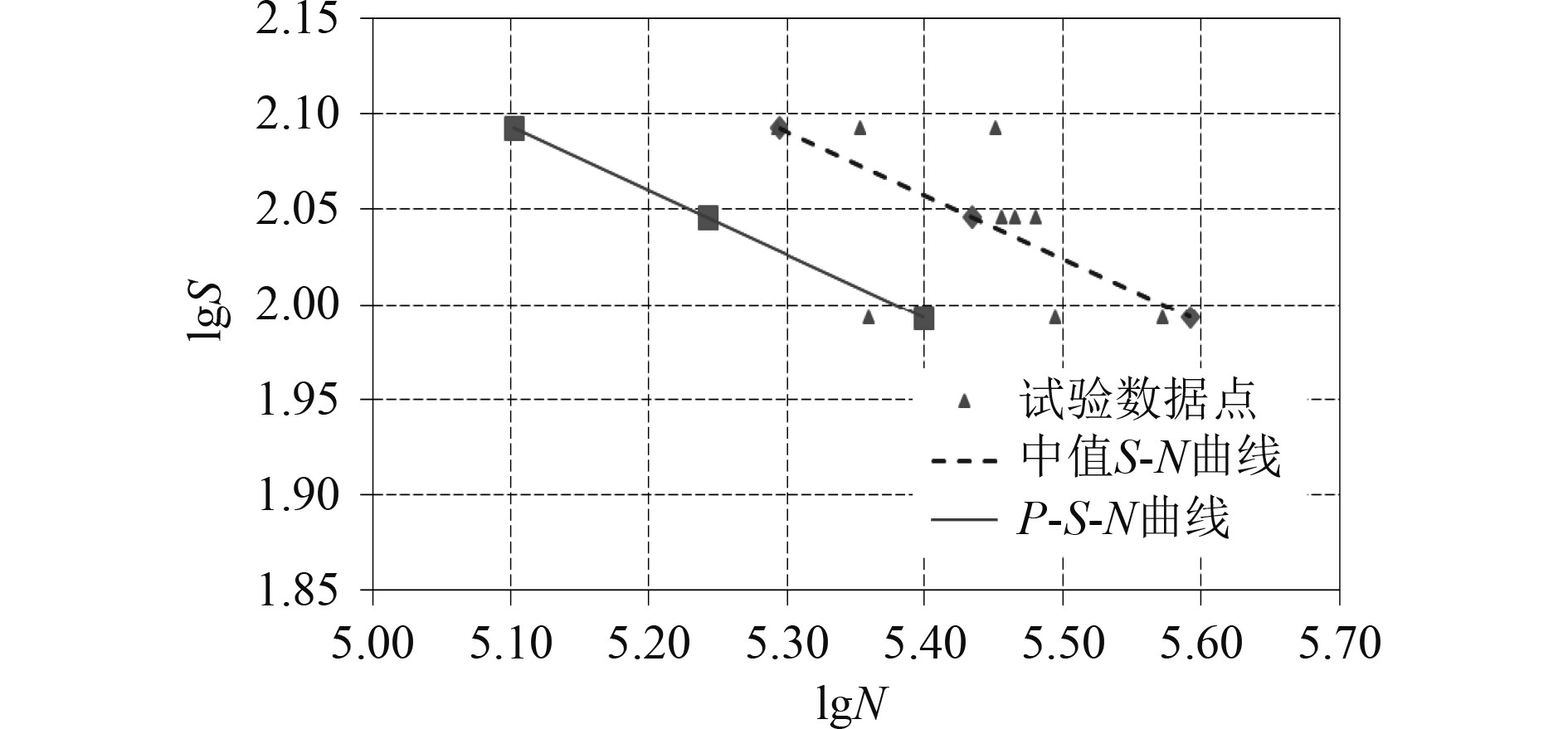

本次试验共进行了9件类标准试样的试验,试验选取3级应力水平,试验中将9件试样分为3组,每组3个试样。试验采用应力比为0.1的正弦波形循环载荷对模型进行加载,当试样产生可见穿透裂纹时,记录载荷循环次数N。试验后试样如图8所示,可见,裂纹均出现在试样中部位置,试验结果成功模拟了试样当承受与焊缝长度方向相同的纵向载荷作用下,纵向焊缝产生与裂纹垂直裂纹的失效场景,满足前序有限元计算预期及规范所选取的对应节点形式。9件试样试验结果汇总如表2所示。

|

图 8 类标准试样试验 Fig. 8 Tested standard specimens |

|

|

表 2 类标准试样试验结果汇总表 Tab.2 Fatigue tests data of standard specimens |

可知,随着应力水平降低,试样产生裂纹的循环次数逐渐增加,与规范计算结果相比,试验所得载荷循环次数均小于规范所得载荷循环次数。

采用定斜率极大似然法拟合S-N曲线及P-S-N曲线,拟合结果如图9所示。定斜率极大似然法拟合S-N曲线:

|

图 9 P-S-N曲线拟合结果 Fig. 9 P-S-N curve fitted result |

| $ \lg N = - 3\lg S + 11.571 。$ | (8) |

定斜率极大似然法拟合P-S-N曲线:

| $ \lg N = - 3\lg S + 11.379 。$ | (9) |

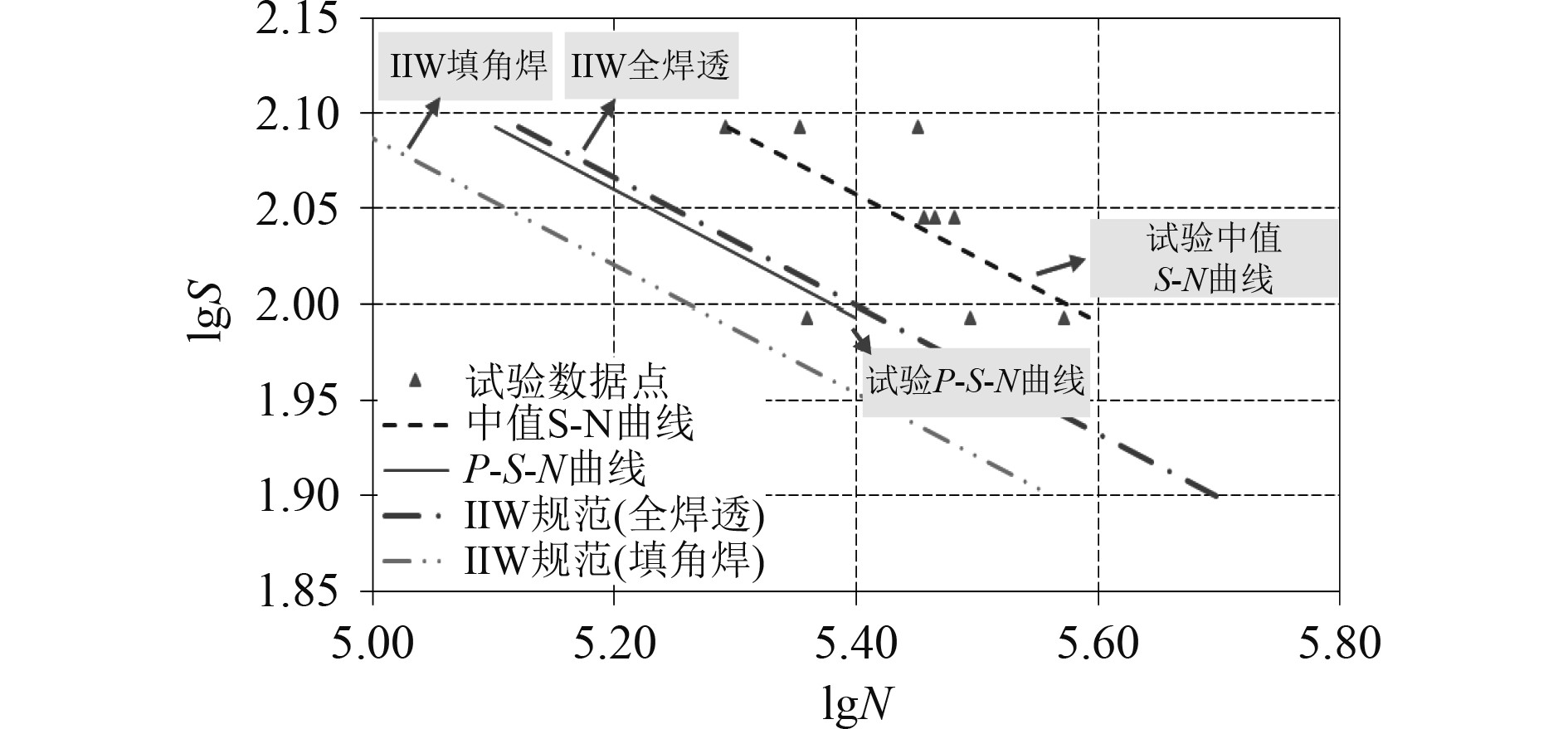

IIW规范中对于试验节点给出了2条推荐曲线,分别针对经过无损探伤监测的全焊透焊接形式和填角焊接形式。将IIW规范中相应节点对应的P-S-N曲线与试验拟合结果进行对比,结果如图10所示。可见,试验结果介于IIW的2条曲线之间,且全焊透曲线结果吻合较好,同时IIW规范全焊透曲线曲线位于试验拟合得到的P-S-N曲线上方,表明规范结果与试验结果相比略保守。经计算,相同应力水平下,IIW全焊透曲线与试验拟合P-S-N曲线预测的节点疲劳寿命相差4.32%。鉴于本次试验试样数量有限且铝合金材料焊接工艺以及焊接质量对其疲劳寿命影响明显,试验结果离散度较大、不确定度高,因此,可认为本次试验拟合得到的P-S-N曲线与IIW规范全焊透曲线相当,选取IIW规范全焊透曲线进行疲劳寿命评估是安全的。同时可知,本次试验参照IIW规范纵向焊缝节点设计的类标准试样设计方案对节点的承载模式进行了很好的模拟,失效模式、破坏位置以及载荷循环次数均符合预期,并得到了IIW规范的印证。

|

图 10 试验结果与IIW规范结果比较 Fig. 10 Comparison of tested results and IIW code |

因此,针对牌号为5083的纵向焊缝铝合金结构节点,在疲劳寿命评估中,可选取IIW规范推荐曲线进行评估。另外,由于铝合金材料焊接后性能受多种因素控制,且一般情况下焊后性能下降较为显著,当进行其他节点形式结构,特别是复杂焊接节点的疲劳寿命计算时,应参照规范谨慎选择节点所对应的曲线进行相应的评估,以保证结构整体的安全性。

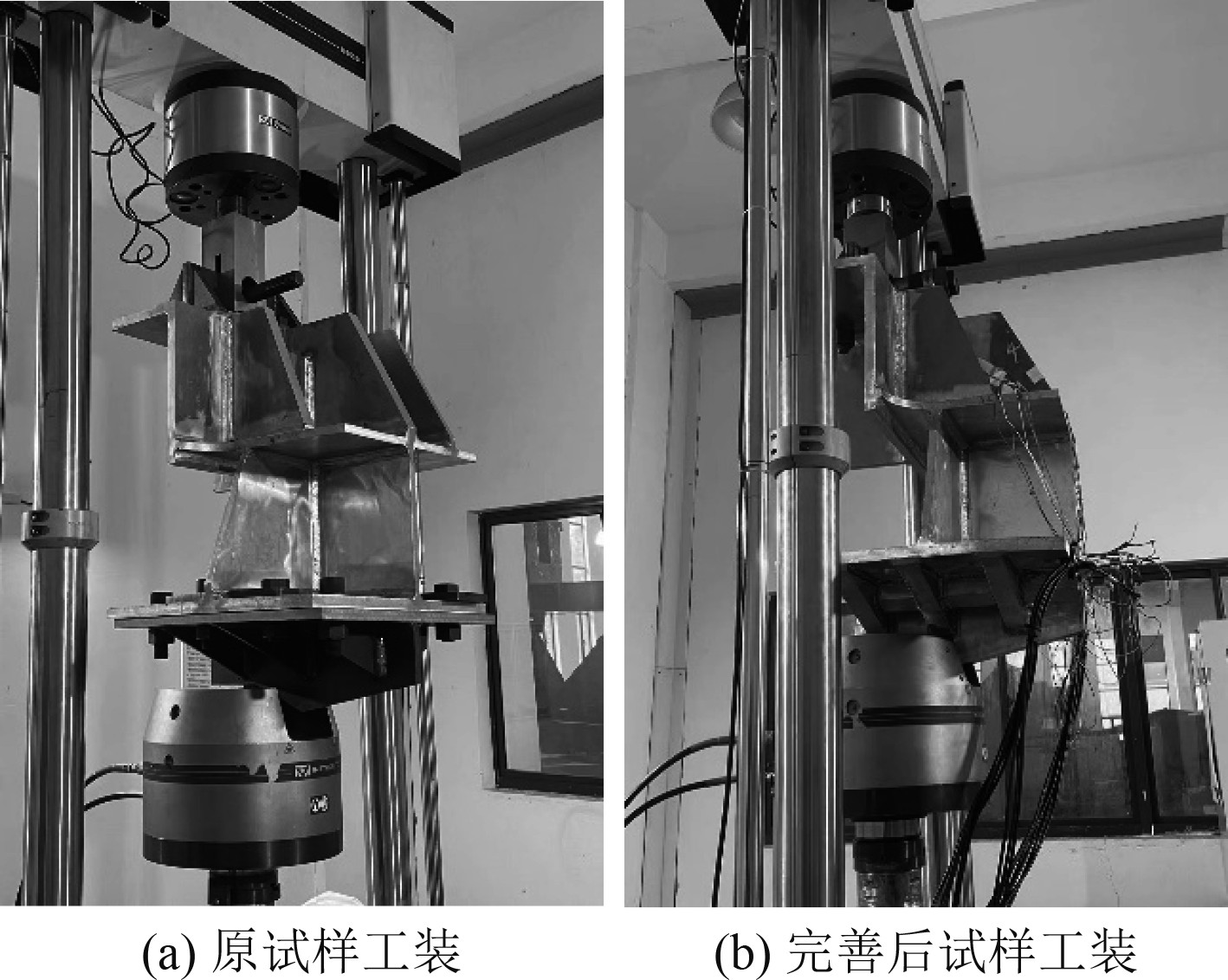

3.3 实尺度试样试验结果试验共进行了6件实尺度试样的试验,选取相同应力水平,最大载荷150 kN对试样进行加载,加载载荷为正弦循环载荷,应力比为0.1。由于试样为原船体连接桥与主甲板连接结构,存在多种焊接节点,载荷传递形式复杂,给实际试验加载带来了一定困难。原始试验模型设计中,试样底部采用螺栓与工装连接并安装于疲劳试验机上,如图11(a)所示。

|

图 11 完善前后试样工装对比 Fig. 11 Comparison of before and after modified clamping mode |

然而,实际试验过程中发现,由于试样结构本身位置大小的限制,底部螺栓分布较为分散,螺栓尺度有限,无法通过现有螺栓与底部工装连接配合达到理想的效果。因此,经多次辅助加固尝试试验结果始终无法达到预期后,将原试样底部工装进行修改,采用直接焊接的方式对原试样进行补充加工,完善后的模型如图11(b)所示。采用工装直接焊接的方式虽解决了加载载荷传递问题,但为了保证工装结构强度,设计采用了厚度为30 mm的较厚板材,因此,对铝合金材料的焊接工艺提出了更高的要求。

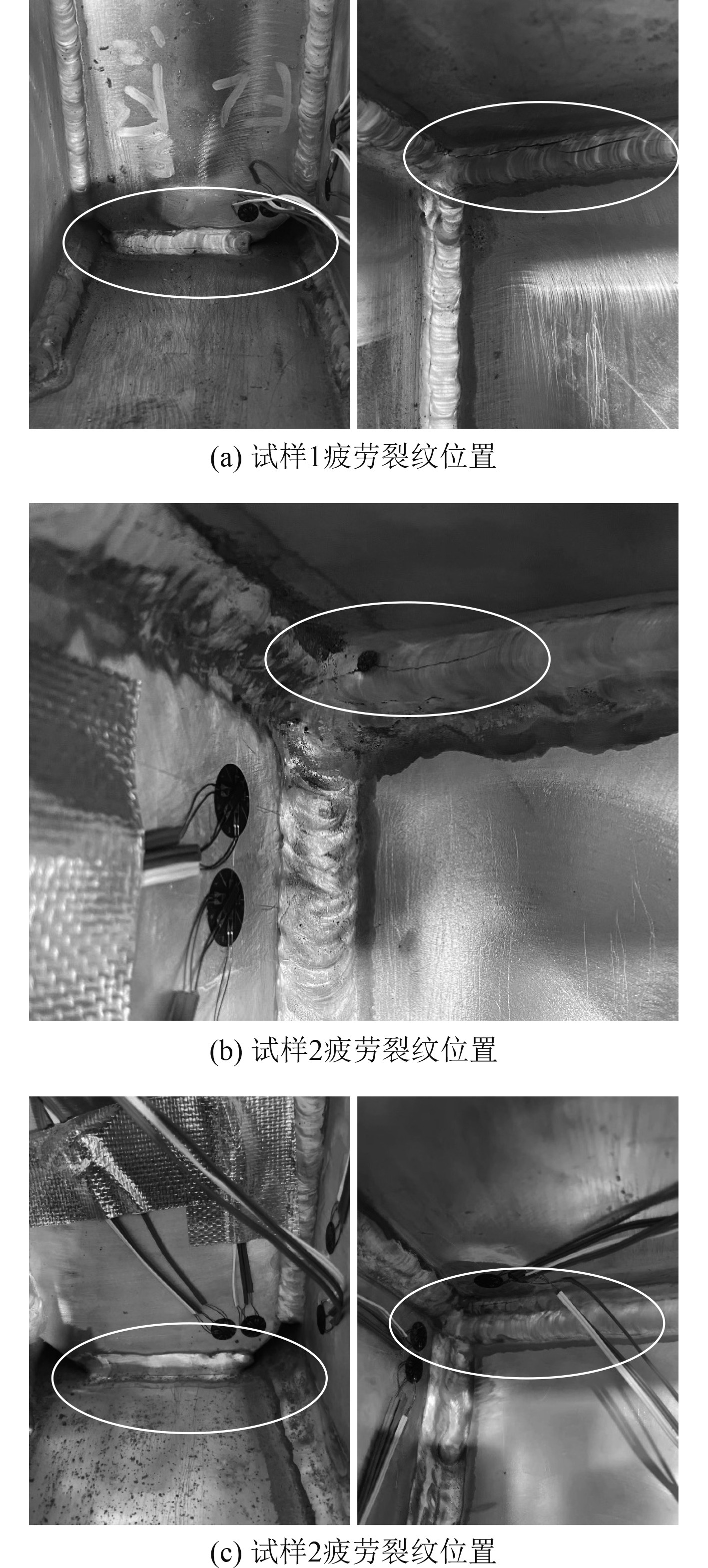

完善后的试样共计3件,试样裂纹产生位置如图12所示,与有限元计算所得高应力区域吻合。试验结果汇总情况如表3所示。

|

图 12 实尺度试样疲劳裂纹位置 Fig. 12 Fatigue crack on full-scale specimens |

可知,实尺度试样的疲劳寿命结果较为分散,最高寿命与最短寿命相差达2.6倍。主要原因是实尺度试样结构较为复杂,存在多种焊接节点交叉以及焊缝交接的情况,同时,受目前铝合金焊接工艺所限,焊接质量统一控制存在一定困难,加之焊接变形焊接残余应力等不确定因素影响,使得实尺度试样疲劳寿命离散度较高。由本次实尺度疲劳试验结果可知,试样疲劳寿命整体满足规范要求,个别试样疲劳寿命小于IIW全焊透结果但满足IIW填角焊结果。结合IIW规范给出的2种焊接形式下的节点S-N曲线可知,焊接方式和焊接质量对节点疲劳寿命的影响显著,有必要对试件焊缝进行无损探伤检测焊缝质量。焊缝本身可能存在未融透、气孔、微裂纹等初始缺陷,都将影响试样疲劳寿命。因此,现阶段对于此类结构进行疲劳寿命评估时可根据实际焊接形式选取相应的IIW规范曲线。但由于本次数量较少,试验结果可一定程度上表征此节点结构的疲劳寿命分布特点,不具有普遍代表性,未来有条件情况下建议在保证铝合金焊接工艺质量的基础上增加试样数量、丰富试样种类以获得更具普遍适用性的铝合金结构疲劳寿命规律,为铝合金船体结构安全提供保障。

|

|

表 3 实尺度试样试验结果汇总表 Tab.3 Fatigue test data of full-scale specimen |

针对连接桥与主船体连接结构的疲劳问题,本研究选取连接桥典型节点设计开展了

1)试验创新型的设计了类标准试样,并采用销孔式端部工装结构巧妙改变了传统装夹模式下模型试样的应力分布形式,克服了试样接头两端应力集中突出无法实现裂纹在试样中部产生的难题。

2)通过对比类标准试样试验拟合P-S-N曲线与IIW规范对应曲线比较可知,试验所得曲线与规范曲线疲劳寿命预测结果相差4.32%,试验所得P-S-N曲线与IIW规范全焊透曲线相当,选取IIW规范全焊透曲线进行疲劳寿命评估是安全的。同时,类标准试样设计方案对节点的承载模式进行了很好的模拟,失效模式、破坏位置以及载荷循环次数均符合预期。

3)实尺度试样疲劳寿命结果具有较强的离散型,主要原因是由于铝合金焊接工艺质量、焊接变形、初始缺陷以及焊接残余应力等不确定因素的影响。实尺度试样疲劳寿命整体满足规范要求,现阶段对于此类结构进行疲劳寿命评估时可根据实际焊接形式选取相应的IIW规范曲线。另外,为获得更具普遍参考价值的铝合金材料复杂焊接节点疲劳寿命规律,在保证具有铝合金焊接工艺质量的基础上,有必要对更大规模以及更丰富结构形式的大尺度铝合金典型节点开展系统研究。

| [1] |

唐浩云. 三体船三维时域波浪载荷计算方法研究及其应用[D]. 哈尔滨: 哈尔滨工程大学, 2023.

|

| [2] |

胡海亮. 船舶与海洋工程中铝合金的运用研究[J]. 舰船科学技术, 2023, 45(4): 45-48. DOI:10.3404/j.issn.1672-7649.2023.04.009 |

| [3] |

CHEN Zhanyang, GUI Hongbin, DONG Pingsha, et al. Numerical and experimental analysis of hydroelastic responses of a high-speed trimaran in oblique irregular waves[J]. International Journal of Naval Architecture and Ocean Engineering, 2015, 20(1): 127−141.

|

| [4] |

陈占阳, 杨青颖, 于东, 等. 一种基于板架模型的三体船连接桥结构瞬态砰击响应的分析方法[J]. 船舶力学, 2021, 25(11): 1498−1505.

|

| [5] |

任慧龙, 马开开, 杨征, 等. 不同扶强材形式的纵骨贯穿舱壁结构疲劳试验[J]. 船舶工程, 2019, 41(2): 15−45.

|

| [6] |

徐双喜, 佟哲, 曹俊伟, 等. 船用铝合金5059的典型焊接节点疲劳试验和寿命预报方法研究[J]. 船舶力学, 2022, 26(12): 1823-1839. DOI:10.3969/j.issn.1007-7294.2022.12.008 |

| [7] |

李陈峰, 金腾龙, 刘德怀, 等. 铝合金加筋板焊接温度场和残余应力数值模拟[J]. 舰船科学技术, 2021, 43(12): 71−75. DOI:10.3404/j.issn.1672-7649.2021.12.013 |

| [8] |

秦闯, 欧鹏, 张思远, 等. 船用铝合金MIG焊接残余应力数值研究[J]. 舰船科学技术, 2022, 44(19): 63−68. DOI:10.3404/j.issn.1672-7649.2022.19.002 |

| [9] |

缪素菲, 刘敬喜, 赵耀, 等. 船用铝合金板架结构典型节点的疲劳试验研究[J]. 船舶力学, 2020, 24(7): 934−941. DOI:10.3969/j.issn.1007-7294.2020.07.011 |

| [10] |

HOBBACHER AF. Recommendations for fatigue design of welded joints and components [S]. 2nd ed. Switzerland: Springer International Publishing; 2016.

|

| [11] |

GB/T 3075-2008. 《金属材料 疲劳试验 轴向力控制方法》[S]. 2008.

|

| [12] |

GB/T 13816-1992. 《焊接接头脉动拉伸疲劳试验方法》[S]. 1992.

|

| [13] |

胡毓仁, 李典庆, 陈伯真. 船舶与海洋工程结构疲劳可靠性分析[M]. 哈尔滨: 哈尔滨工程大学出版社, 2010.

|

2024, Vol. 46

2024, Vol. 46