2. 天津大学,天津 300350;

3. 国家国防科技工业局信息中心,北京 100143

2. Tianjin University, Tianjin 300350, China;

3. Information Center of State Administration of Science Technology and Industry for National Defense, Beijing 100143, China

当前,我国制造业正处在从高速度转向高质量发展的关键阶段,智能制造技术已成为产业升级变革的核心,推动工业变革的强大引擎[1]。实现自动化作业是当今工业领域的一项关键任务,在船舶、海工、重型机械、建筑桥梁、水利[2]等行业,都涉及繁重的原料钢板吊运工作,但目前仍普遍停留在人工低精度吊运的水平,缺少成熟的智能化、高精度吊运技术方案。

具体到海洋工程领域,随着科技的飞速发展,甲板片预制车间的自动化改造不仅是一次技术升级,更是对生产方式的全面优化。海洋平台甲板片是指用于海上油田、海洋风电、海洋科研等海洋工程中的平台甲板覆盖材料,通常由甲板板与型材组合而成,海上钢结构物制造离散性高,连续性比例低,难以形成流水线作业。为提升甲板片预制车间的生产效率、降低成本、提高产品质量,迎接未来制造业的挑战,自动化改造势在必行。本文主要探讨甲板片预制作业的自动化甲板片的制造过程中,由于甲板板尺寸较大,单个甲板板通常在2 m×12 m的尺寸,甲板板的就位、拼接作业一直是一个难点。

随着甲板片制造工艺的发展,建造过程的自动化、连贯性、精确度以及完工状态越来越受到重视。如何进一步提高整体自动化水平,是长期困扰行业的一个关键技术难题。因此,亟需对海洋工程甲板片建造车间进行进一步智能化改造升级,解决一系列工艺流程与关键技术问题,实现甲板板自动吊装、拼接,进而大幅提高甲板的组对工作效率、减少劳动力需求、提高产品质量、保证施工安全。本项目研究成果可以为甲板片预制车间的自动化改造作业树立样板、提供借鉴,助力我国制造业智能化升级,发挥良好的示范作用。

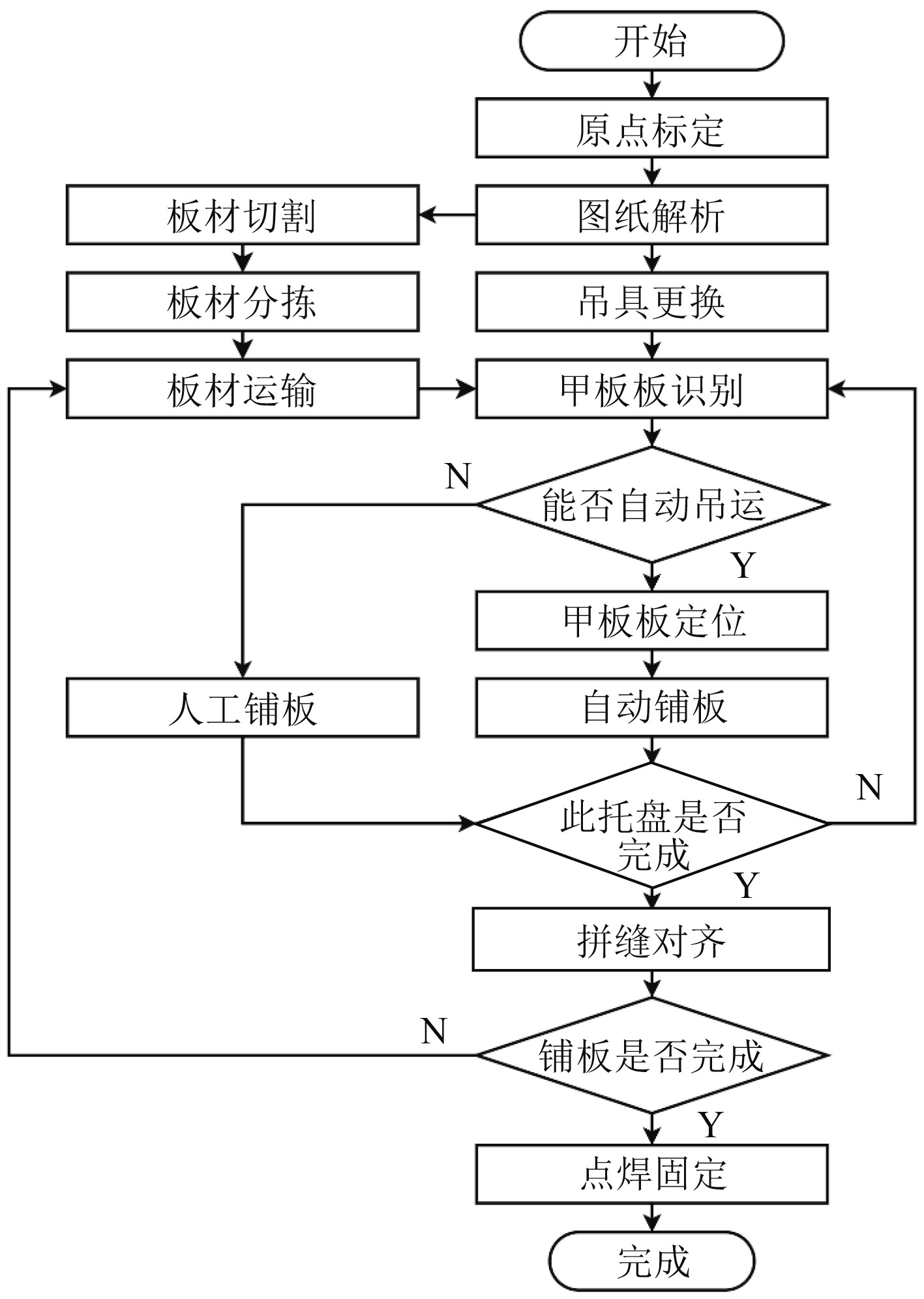

1 甲板板识别方案设计实现甲板板自动化识别,是为了满足自动化吊运、拼接板材的需要。甲板板自动吊运、拼接流程如图1所示。

|

图 1 甲板板自动吊运、拼接流程 Fig. 1 Automatic lifting and splicing process for deck boards |

上述流程中涉及的主要设备包括生产管理系统(MES)、自动导引运输车(AGV)、自动化吊具等。MES作为预制车间的数据与控制中枢,与车间的自动化吊具和AGV等设备进行数据交互[3 − 4];AGV是指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车[5];自动化吊具主要由门架结构、智能小车、自动吊具、运行机构、轨道和驱动、电控及警示系统等组成,可实现对甲板板的识别、寻位、抓取、提升、旋转、定位等整个过程的自动化无人操作。

整个流程从获取图纸信息开始,接着由MES系统下发指令,一方面进行物料准备,将板材切割分拣好后,由AGV运输到指定位置;另一方面自动化吊具收到指令,移动到携带着甲板板的AGV上方。紧接着便由自动化吊具去实现对甲板板的定位,获取甲板板的准确位姿信息,进一步计算抓取点并吊运甲板板,开始自动铺板。自动铺板结束后进行后续的点焊定位,点焊定位结束后,意味着甲板板的自动化吊运、拼接作业的完成。

想要实现甲板片预制车间,甲板板的自动吊运、拼接,一个关键的环节便是识别甲板板,只有将当前的甲板板的尺寸、轮廓等信息,与图纸中的甲板板相匹配,将甲板板的信息,读取到系统中,才可以开展后续的自动化作业。

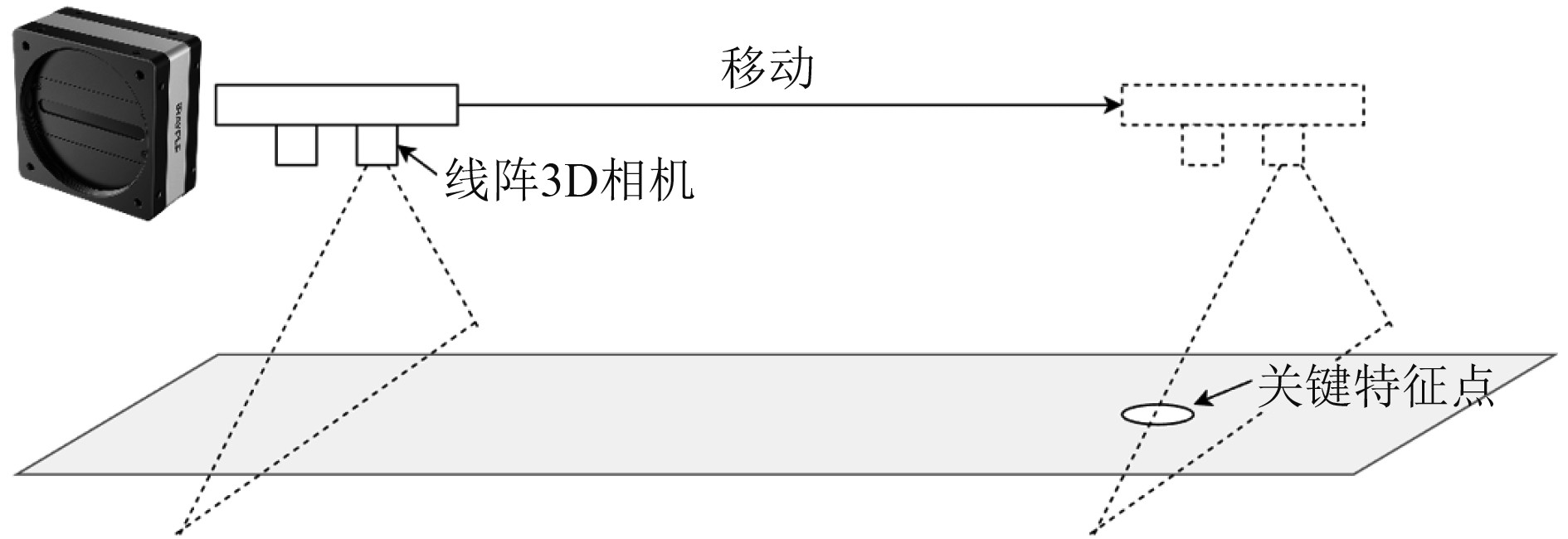

1.1 外形识别外形识别是指根据甲板板整体外轮廓来识别甲板板。这种方法需要利用3D相机扫描整张甲板板,形成三维点云,从而确定甲板板工件的整体轮廓。进一步地,将识别出来的轮廓与图纸中的甲板板逐一比较,找到外形最接近的工件[6 − 7]。外形识别原理如图2所示。

|

图 2 外形识别原理示意图 Fig. 2 Shape recognition principle schematic |

当前较高水平的自动化车间大多采用外形识别的方式,但是具体到甲板板的识别作业,由于甲板板尺寸较大,同时甲板板的自动拼接作业对精度也有较高的要求,想要通过外形识别甲板板,用来识别的相机必须能够同时满足大画幅、高精度的要求。当前主要问题在于相机的发展现状并不能满足需求,因此本研究提出一种方案:通过线阵相机连续拍摄,合成图像实现识别。

线阵相机是采用线阵图像传感器的相机,其视野呈现出线状,虽然其成像是二维图像,但长度可以达到上万像素,而宽度仅4个像素左右,通常会在2种情况下使用线阵相机:一是被测视野为细长的带状,多用于滚筒上检测的问题。二是需要极大的视野或极高的精度。线阵相机视觉定位工作如图3所示。

|

图 3 线阵相机工作示意图 Fig. 3 Line array camera working diagram |

通过应用线阵相机,能够很好的满足画幅以及精度的要求,能够实现高度的自动化,但是工作效率上,不可避免地受到影响。

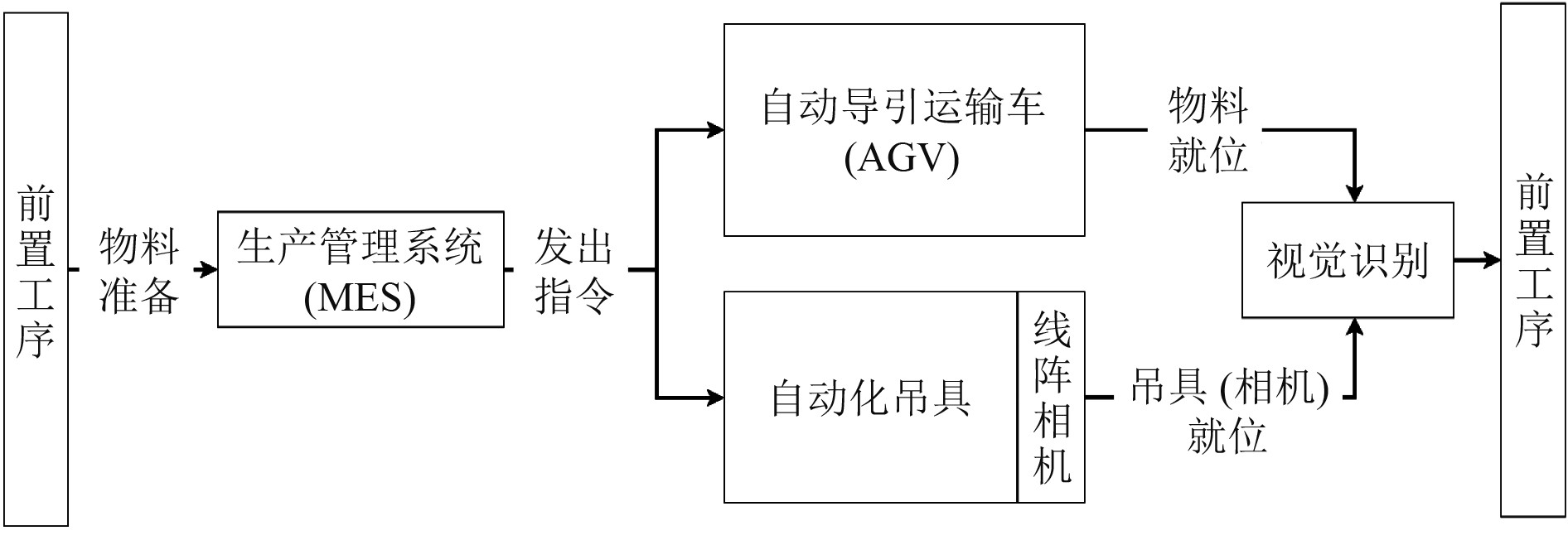

利用线阵相机实现甲板板识别作业的流程如图4所示。

|

图 4 外形识别作业流程图 Fig. 4 Shape recognition workflow diagram |

在外形识别工作前,前置工序已经完成了物料准备。MES下发指令后,由AGV运送甲板板到指定位置,接着自动化吊具携带线阵相机,移动到AGV上方,沿着板材长度方向平移,线阵相机扫描整个甲板板,实现对甲板板的识别。得到甲板板信息后,便可以开展后续的自动化作业。

1.2 标签识别标签识别是指通过扫描预先刻蚀或粘贴的二维码、或射频识别(Radio-Frequency Identification,RFID)标签等来识别甲板板。由于只需进行局部扫描,标签识别效率要高于外形识别。其中,二维码可以通过视觉识别,而RFID需要专用扫描器,需要人工录入标签信息。

标签识别技术应用在甲板板智能吊运、拼接作业中,需要考虑以下关键问题:

1)标签放置方式。当前主流的标签放置方式包括人工贴纸标签或激光刻蚀,由于车间环境条件复杂,运输板材时都是堆叠放置,上下层板材的相对错动容易破坏纸标签,因此无法在甲板板自动化吊运、拼接作业中使用。采用激光刻蚀同样会因为锈蚀导致标签失效,但可以通过人工喷涂防锈底漆等表面处理方式来避免锈蚀的影响。

2)标签放置位置。标签可以根据实际情况,布置于板材的边缘或中点,具体布置于何处需要根据标签放置的方式来确定。软件会根据标签放置位置提前设定摄像头扫描的范围,移动摄像头并完成标签扫描。

3)简化标签内容。将标签内容尽量缩减,通过技术手段减小标签的复杂度,使得标签扫描效率得到提升。

1.2.1 二维码识别二维码识别是标签识别的一种方式,具有识别速度快、存储量大、对变脏和破损的适应能力强、可以从任何方向读取和支持数据合并功能等优点。二维码的快速识别是因为其采用了矩阵式二进制编码,使得扫描设备可以快速准确地读取信息。二维码存储容量较大,可以存储数百个字符的数据,包括文字、链接、图像等信息。二维码的容错性强,即使出现部分污损或破损,也能保持信息的可读性[8]。

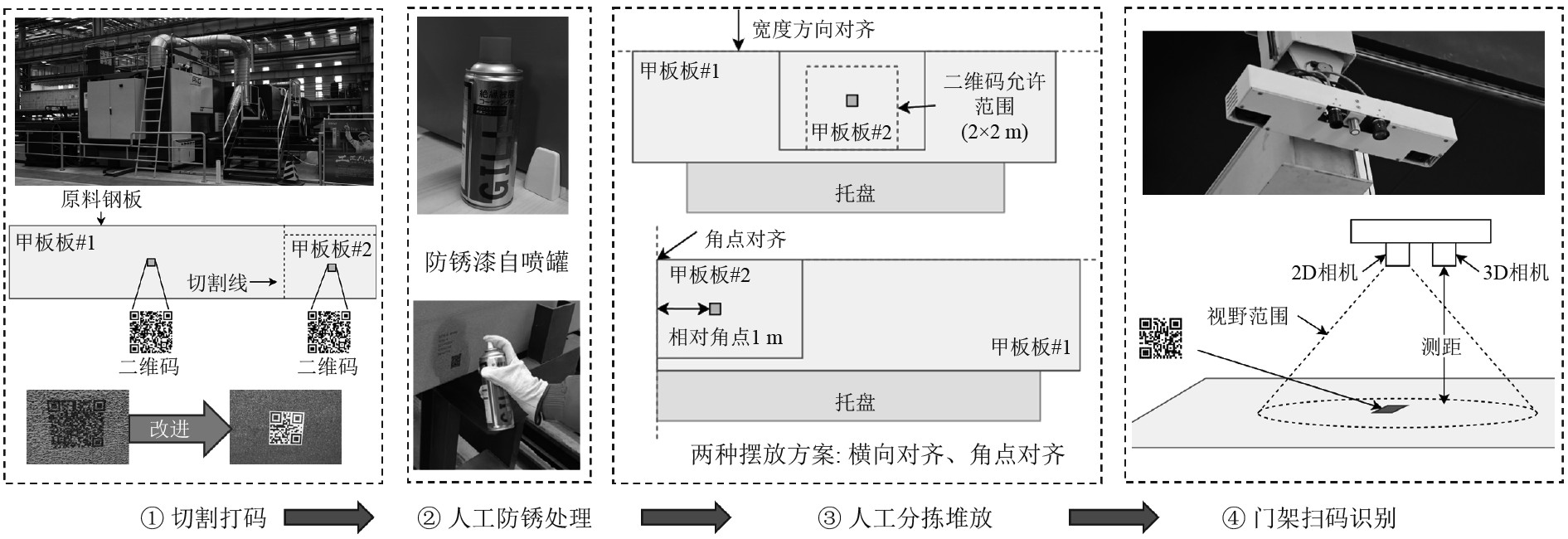

二维码识别甲板板方案流程如图5所示。

|

图 5 二维码识别甲板板流程示意图 Fig. 5 Schematic diagram of QR code recognition deck board process |

想要实现二维码识别,首先需要在甲板板的切割打码工序中,采用黑白刻蚀技术,保证二维码具有较高对比度。其次,完成切割后,人工使用防锈自喷罐喷涂防锈漆,延长二维码可识别时间。然后,进行甲板板分拣堆放,将二维码放置在预先定好的范围内,方便进行扫描识别。最后,当甲板板抵达指定区域后,利用自动化吊具上的相机扫描二维码,识别甲板板信息。

1.2.2 RFID识别RFID识别技术是一种无线通信技术,用于自动识别和跟踪物体。它通过无线电信号的传输和接收,实现对物体的唯一标识和数据的读取。RFID系统由3个RFID标签、RFID读写器和后端数据库组成。

RFID标签是一种被动或主动设备,内置有芯片和天线。它可以附加在物体上,并通过无线电波与读写器进行通信。RFID标签可以存储和传输有关物体的信息,如序列号、制造日期、批次号等。

RFID读写器是用于与RFID标签进行通信的设备。它通过发射无线电波并接收标签的响应信号,实现对标签的读取和写入操作,写入部分通常通过手持式实现。读写器通常与计算机或其他系统连接,将读取到的数据传输到后端数据库进行处理和管理。

后端数据库是用于存储和管理RFID系统中的数据的系统。它可以存储标签的唯一标识符、物体的属性信息、位置信息等。通过后端数据库,用户可以实时追踪和管理物体的位置、状态和历史记录。

RFID识别技术具有许多优点,如非接触式读取、高效性、自动化等。它被广泛应用于物流管理、库存管理、智能交通、资产追踪等领域,提高了物体识别和跟踪的效率和准确性[9 − 11]。

2 方案综合比选外形识别方法的优点是工艺简单,无需人工参与,但不足体现在扫描效率较低。以当前技术条件,想要通过视觉方法实现甲板板的识别,无法通过直接拍摄实现,如果通过完整的扫描成像,效率难以保证。

二维码识别方法最大的问题在于:首先,二维码识别率并不理想,为此,需要保证预处理后甲板板表面平整度。其次,为了保证二维码的持久性,必须做好防锈(可以采用人工喷涂防锈漆的方法)、防磨损、防划线等,对工艺要求较高。

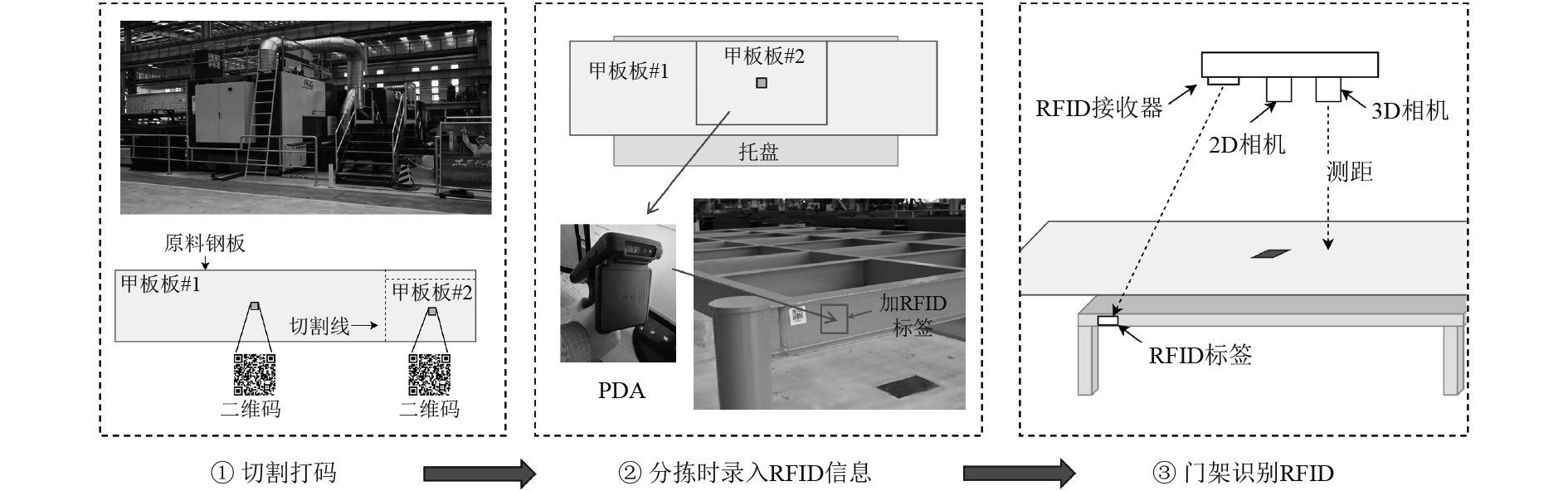

因此,本文提出一种结合RFID与二维码的识别方法。这种方法在完成甲板板的切割打码后,由人工分拣甲板板时,利用手持PDA扫描二维码获取甲板板工件的编号信息,并录入到托盘上的RFID标签。当甲板板由AGV运输就位后,通过RFID读取器,获取托盘上全部甲板板工件的列表。流程如图6所示。

|

图 6 RFID+二维码识别方案流程示意图 Fig. 6 RFID + QR code identification program flow diagram |

综合比较外形识别、二维码识别以及RFID+二维码识别方案的优缺点如表1所示。

|

|

表 1 甲板板识别方案对比 Tab.1 Comparison of deck plate recognition programs |

本文主要研究了几种实现甲板板自动化识别的方案,从各种方案的准确率、识别效率、可靠性、自动化程度等方面进行了对比,探讨了各种识别方案的可行性,得出结论:综合考虑视觉识别相机发展现状、自动化程度、工作效率及成本,RFID+二维码识别的方案为实现甲板板识别的最优解,不足之处在于前置工序还需要有人工录入的环节,没有完全实现自动化,但人工参与的工作内容十分简单,效率可以保证。如果苛求高水平自动化,对工作效率要求较低,可以考虑线阵相机视觉外形识别方案。

| [1] |

谢妤婵. 视觉目标识别与三维定位关键技术的研究[D]. 天津: 天津大学, 2009.

|

| [2] |

李万林, 程洋, 马家林. 视觉AI中台在水利工程建设监管中的设计与应用[J]. 黑龙江水利科技, 2024, 52(2): 127-130. LI Wanlin, CHENG Yang, MA Jialin. Design and application of visual AI center stage in water conservancy project construction supervision[J]. Heilongjiang Water Conservancy Science and Technology, 2024, 52(2): 127-130. DOI:10.3969/j.issn.1007-7596.2024.02.036 |

| [3] |

孙曌华. MES在智能化车间中的应用技术[J]. 数字技术与应用, 2023, 41(9): 87-89. SUN Zhaohua. Application technology of MES in intelligentized workshop[J]. Digital Technology and Application, 2023, 41(9): 87-89. |

| [4] |

徐鹏, 陈卫彬, 廖良闯, 等. 基于数字孪生的船舶管加工数字化车间研究[J]. 舰船科学技术, 2019, 41(15): 139-144. XU Peng, CHEN Weibin, LIAO Liangchuang, et al. Research on digitalized workshop for ship tube processing based on digital twin[J]. Ship Science and Technology, 2019, 41(15): 139-144. DOI:10.3404/j.issn.1672-7649.2019.08.028 |

| [5] |

陈炳飞. 基于二维码站点的AGV控制系统[J]. 制造业自动化, 2023, 45(12): 78-82. CHEN Bingfei. AGV control system based on two-dimensional code site[J]. Manufacturing Automation, 2023, 45(12): 78-82. DOI:10.3969/j.issn.1009-0134.2023.12.017 |

| [6] |

王菲儿, 姜涛, 朱磊, 等. 一种面向机器人抓取的铆钉视觉识别与定位测量方法[J]. 机械制造与自动化, 2023, 52(6): 164-167. WANG Feier, JIANG Tao, ZHU Lei, et al. A visual recognition and localization measurement method of rivets for robot grasping[J]. Mechanical Manufacturing and Automation, 2023, 52(6): 164-167. |

| [7] |

李嘉豪, 司垒, 王忠宾, 等. 综放工作面煤矸识别技术及其应用[J]. 仪器仪表学报, 1−17. LI Jjiahao, SI Lei, WANG Zhangbin, et al. Recognition technology of coal gangue and its application in generalized working face[J]. Journal of Instrumentation, 1−17. |

| [8] |

杨军, 李鹏, 俞海勇, 等. 基于二维码识别的舰船仓库管理系统整体架构分析[J]. 舰船科学技术, 2019, 41(20): 184-186. YANG Jun, LI Peng, YU Haiyong, et al. Analysis of overall architecture of shipboard warehouse management system based on two-dimensional code recognition[J]. Ship Science and Technology, 2019, 41(20): 184-186. |

| [9] |

王平, 李克柱, 任南. 基于RFID的船厂管件加工过程管理研究[J]. 舰船科学技术, 2013, 35(8): 149-153. WANG Ping, LI Kezhu, REN Nan. Research on RFID-based process management of pipe fittings processing in shipyards[J]. Ship Science and Technology, 2013, 35(8): 149-153. DOI:10.3404/j.issn.1672-7649.2013.08.033 |

| [10] |

袁可可, 张金菊. 射频识别技术在集装箱船舶进出港管理系统的应用[J]. 舰船科学技术, 2019, 41(24): 196-198. YUAN Keke, ZHANG Jinju. Application of radiofrequency identification technology in the management system of container ships entering and leaving the harbor[J]. Ship Science and Technology, 2019, 41(24): 196-198. |

| [11] |

车巍. 基于射频识别技术的智能设施监测系统设计与开发[J]. 信息记录材料, 2023, 24(11): 164-166+170. CHE Wei. Design and development of intelligent facility monitoring system based on radio frequency identification technology[J]. Information Record Material, 2023, 24(11): 164-166+170. |

2024, Vol. 46

2024, Vol. 46