2. 中国舰船研究院,北京 100192;

3. 烽火通讯科技股份有限公司,湖北 武汉 430063

2. China Ship Research and Development Academy, Beijing 100192, China;

3. Fiberhome Communication Technology Co., Ltd., Wuhan 430063, China

《中国制造2025》中明确提出,我国要全面提升高新技术船舶在国际中的竞争力,要重点掌握船舶配套设备的智能化、集成化等关键技术,船舶智能化已经成为未来船舶发展的必由之路 [1 − 3]。

船舶健康状况评估系统最初是由船舶动力设备的监测诊断系统发展而来[4],传统的船舶动力设备监测诊断系统通过对船舶机舱内动力设备上布置监测测点,采集相关关键零部件的状态数据从而进行诊断分析[5]。对于布置的监测点不可避免会产生大量的数据,对应的本地分析系统需要在机旁部署高性能计算设备,资源复用率低且成本较高。随着云计算技术的出现,将本地采集的数据放置至高性能的云计算设备中进行分析处理,给船舶健康状况评估提供了一种全新的解决思路。但如果需要将数据进行云端大数据分析,传感器采集的海量数据直接上传至云端会造成信息传输链路的负荷过大、传输数据延迟过长或数据丢失等问题[6]。

随着边缘计算概念的兴起,其部署在终端设备旁的特性非常适合船舶这一类运行时处于高延迟、低带宽网络状态的设备,为智能机舱,尤其是对应的船舶动力系统的检测和健康状况评估提供了新的技术手段[7]。针对边缘计算与云计算结合的智能船舶相关设备,相关学者已有一些研究成果,李振[8]将LoRa技术引入到智能船舶设备监测中,将船舶监测系统分为参数感知层、网关传输层和云服务器3个部分,分别在软硬件上对船舶监测系统进行实现。胥皓 [9]基于树莓派这一嵌入式ARM设备开发了船舶结构健康监测边缘计算节点,说明了边缘计算节点在船舶结构健康监测中作为数据计算中心的可行性。张文龙[10]提出一种云/雾/边缘端协同的轴承故障诊断方法,实现对设备集群中轴承状态高精度、低时延和智能化的监测诊断,以完成对轴承的状态监测和故障诊断。

但目前大多数研究使用的嵌入式设备多为通用型设备,定制性较低,故本文使用FPGA+ARM主控芯片,设计了一种针对机舱主机进行边缘服务的边缘计算设备,兼顾FPGA并行数据处理的优势和ARM通用性,将具有减少网络带宽压力及云端分析计算负载等优点的边缘计算网络框架融入船舶主机状态监测及故障诊断系统的建设中,旨在减轻链路传输压力和云端计算压力。

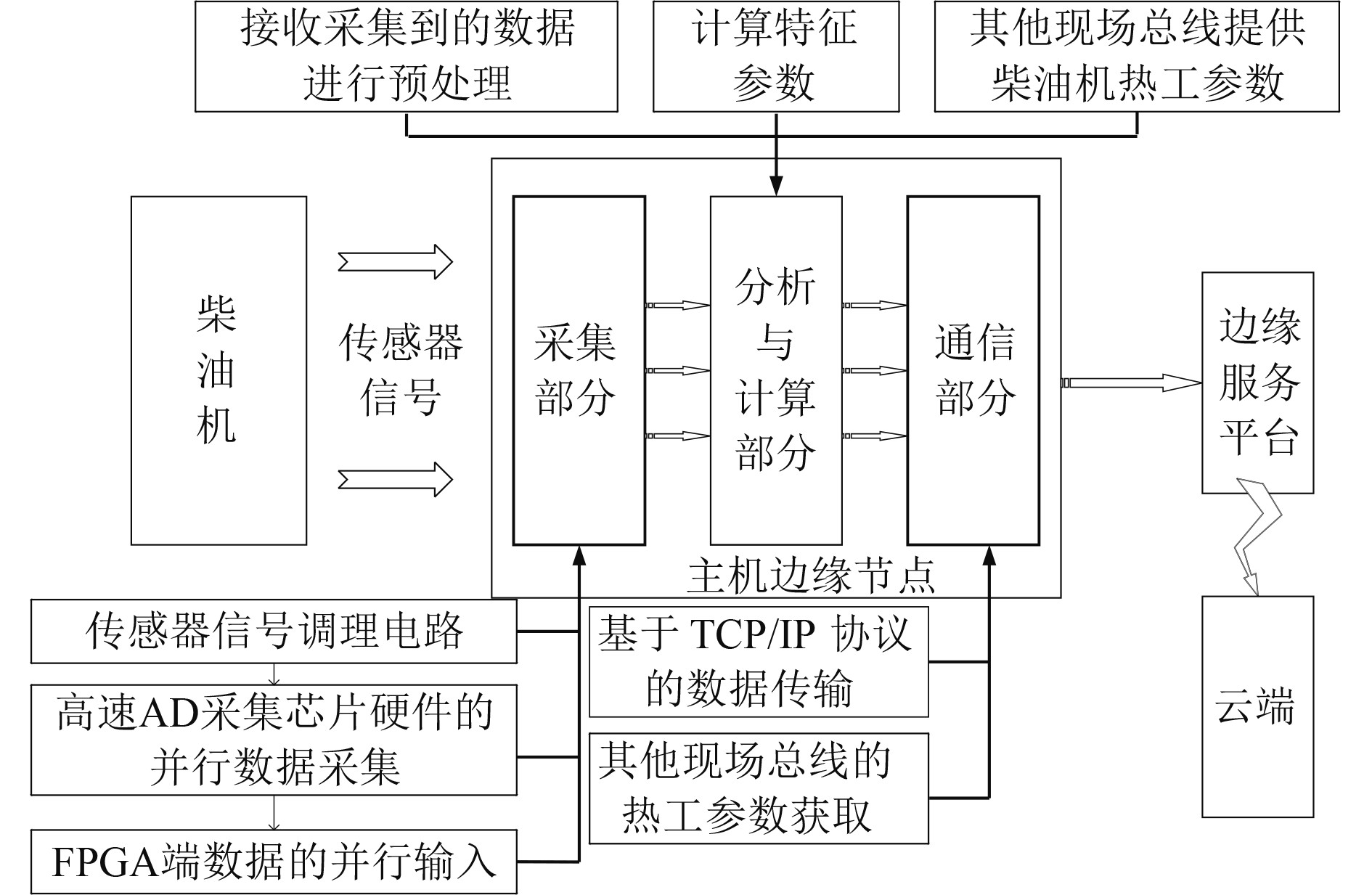

1 设备总体框架基于船舶主机正常运行时所提供的信息和各类诊断方式所需求数据,分析主机边缘计算设备的配置需求,主机边缘计算设备设计框图如图1所示。

|

图 1 船舶主机边缘计算设备设计框图 Fig. 1 Ship main engine edge computing equipment design block diagram |

1)采集部分。为主机边缘计算设备提供柴油机处关键监测数据,如振动信号、缸压信号、转速等并行信号,且对采集的模拟信号进行毛刺剔除和滤波处理整形放大,提供采集信号的可靠性。

2)分析与计算部分。主机边缘计算设备主要采用的诊断方法,如缸盖振动信号分析法、瞬时转速信号分析法、热力参数分析方法等,边缘设备通过在边缘端完成数据的采集后,会对部分所采集的信号(如缸压信号、缸盖振动信号等)进行时域和频域2个方面的特征提取或功率谱计算[11],为服务后续的健康检测系统和故障诊断环节提供依据,其中选取的时域和频域的特征参数如表1所示。

|

|

表 1 特征参数表 Tab.1 Characteristic parameter list |

3)通信部分。主要包含2个功能:一是完成对机务管理系统的交互,边缘计算设备需要将自身获取的数据和计算结果发送至机务管理系统,同时机务管理系统也可以对边缘计算设备的参数进行配置。二是柴油机自身多配备机旁监控系统,且大多数柴油机机旁监控系统支持通过CAN或MODBUS等现场总线进行数据通信,部分数据不需要在现有柴油机配备的监控系统上安装额外的传感器便可以获得,为后续的健康监测和故障诊断提供数据依据。故获取柴油机相关的参数也是通信部分设计的一个关键部分[12]。柴油机常用于健康监测与故障诊断的部分数据、参数如表2所示,通过在边缘计算端提前对这些参数和数据集成程序编程接口,边缘计算设备可以做到对多种柴油机机旁监控系统的兼容,对于获取的数据,既可以在边缘端计算分析,也可以根据实际需要进行储存或转发,即充当工业网关的功能。

|

|

表 2 机旁监控系统通信数据表 Tab.2 Machine side monitoring system communication data sheet |

本项目以6缸柴油机型为例,分析主机边缘设备监测分析数据的需求,从采集方面来说,设备硬件需要至少支持6路缸盖振动信号采集、6路缸压信号采集、1路上止点信号采集、1路飞轮信号采集及2路增压器振动信号采集;对于计算方面而言,设备需要对缸盖振动信号进行特征提取,并进行缸压曲线分析;对于通信方面,设备需要具有CAN、以太网、串口等通讯接口以兼容上下位机通信,并获取机旁监控系统发送的监控数据。由于通道限制及计算对立性要求等原因,同时考虑后续设备对各类柴油机的兼容性和对其他功能环境的适用性,将主机边缘计算设备的功能需求,分摊到2个模块进行设计。

1)基础分析模块(Base Analysis Module,BM),适用对主机(柴油机)或发电机组的运行状态信号分析及故障诊断。

当用于主机(柴油机)时,BM硬件测量通道连接1路飞轮转速传感器、1路凸轮轴上止点信号、8路缸压传感器、1路增压器振动传感器,获取曲柄转角、缸内压力、增压器振动等设备状态信息;通过现场总线获取柴油机机旁监控系统共享的数据参数。

2)往复机械振动分析模块(Reciprocating Mechanical Vibration Analysis Module,ReVM),适用对主机的振动信号分析及故障诊断数据处理,通过硬件测量通道连接1路飞轮转速传感器、1路凸轮轴上止点信号和8路振动传感器获取曲柄转角和各缸振动信息。

且BM与ReVM共用时,两者可以通过板间连接件共享飞轮信号和上止点信号数据。

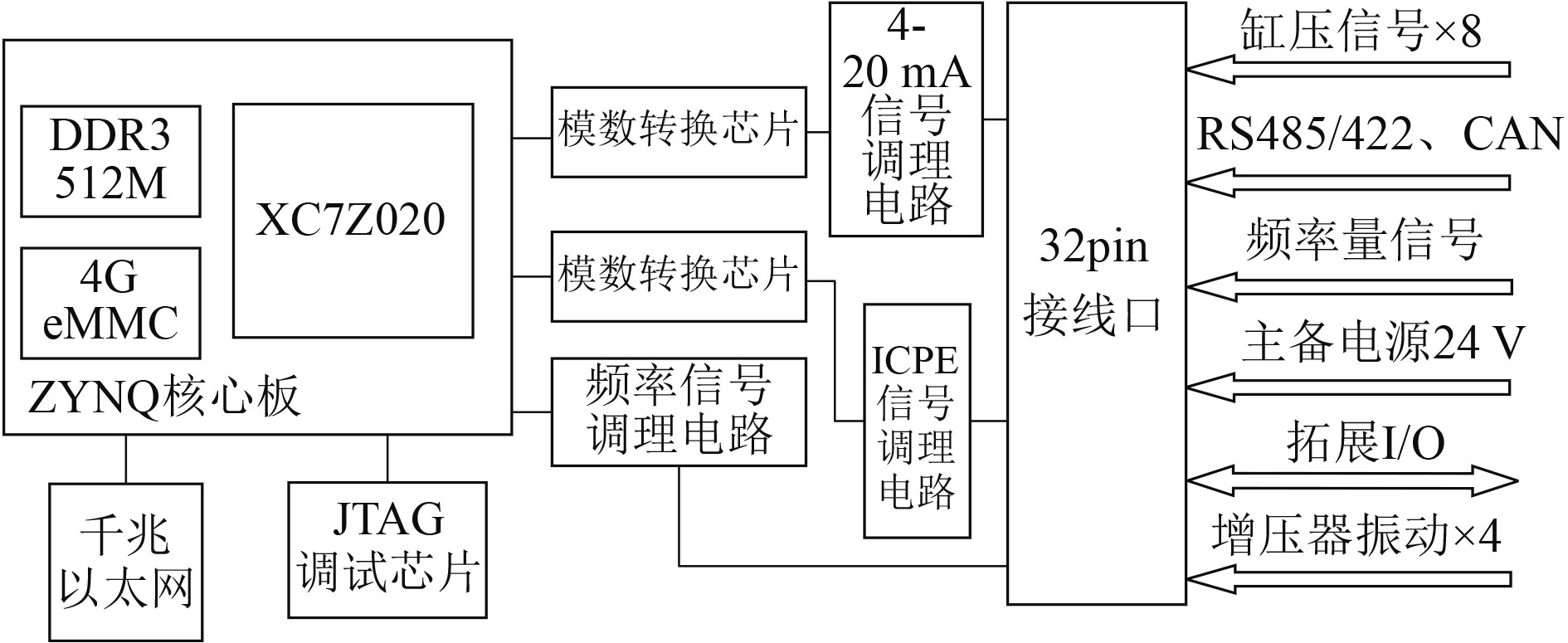

2.2 主机边缘计算设备硬件架构设计硬件总体设计为自主设计的外设底板外加ZYNQ-7020核心板的形式。ZYNQ是Xilinx公司发布的一款集成FPGA与双ARM Cortex-A9核心的高性能SoC处理芯片。ZYNQ中集成了FPGA(可编程门阵列)与ARM2种处理器架构,并使用高性能的AXI总线协议进行片内数据交互,既可以利用FPGA内可定制的多路并行逻辑电路满足多通道高速信号采集的实时性要求,Cortex-A9的ARM核心也可以满足多样化的数据处理、控制需求。本次开发的边缘计算平台通过FPGA端实现主机信号的高速并行采集,ARM核完成网络通信及特征提取算法功能。

由于设计方式类似,这里仅描述BM板卡硬件架构设计过程,硬件框图如图2所示。

|

图 2 BM板卡硬件框图 Fig. 2 BM Board hardware block diagram |

为满足采集通道需求,板卡配置了2片亚德诺公司推出的AD7606模数转换芯片,AD7606芯片支持8路数据并行采集,本设计中将负责缸压信号和振动信号采集,信号通过对应的信号处理电路输入2片AD7606芯片进行模数转换,转换后的数据输入FPGA端的EMIO端口,同时频率量信号,如飞轮、凸轮、上止点信号等,经过对应的调理电路后将信号直接接入ZYNQ的EMIO端口进行处理。同时设备需要配备RS422/485、CAN接口,用于接收机旁监控系统的上发的数据参数,最后配备千兆以太网接口,用于与边缘服务平台进行数据交互。

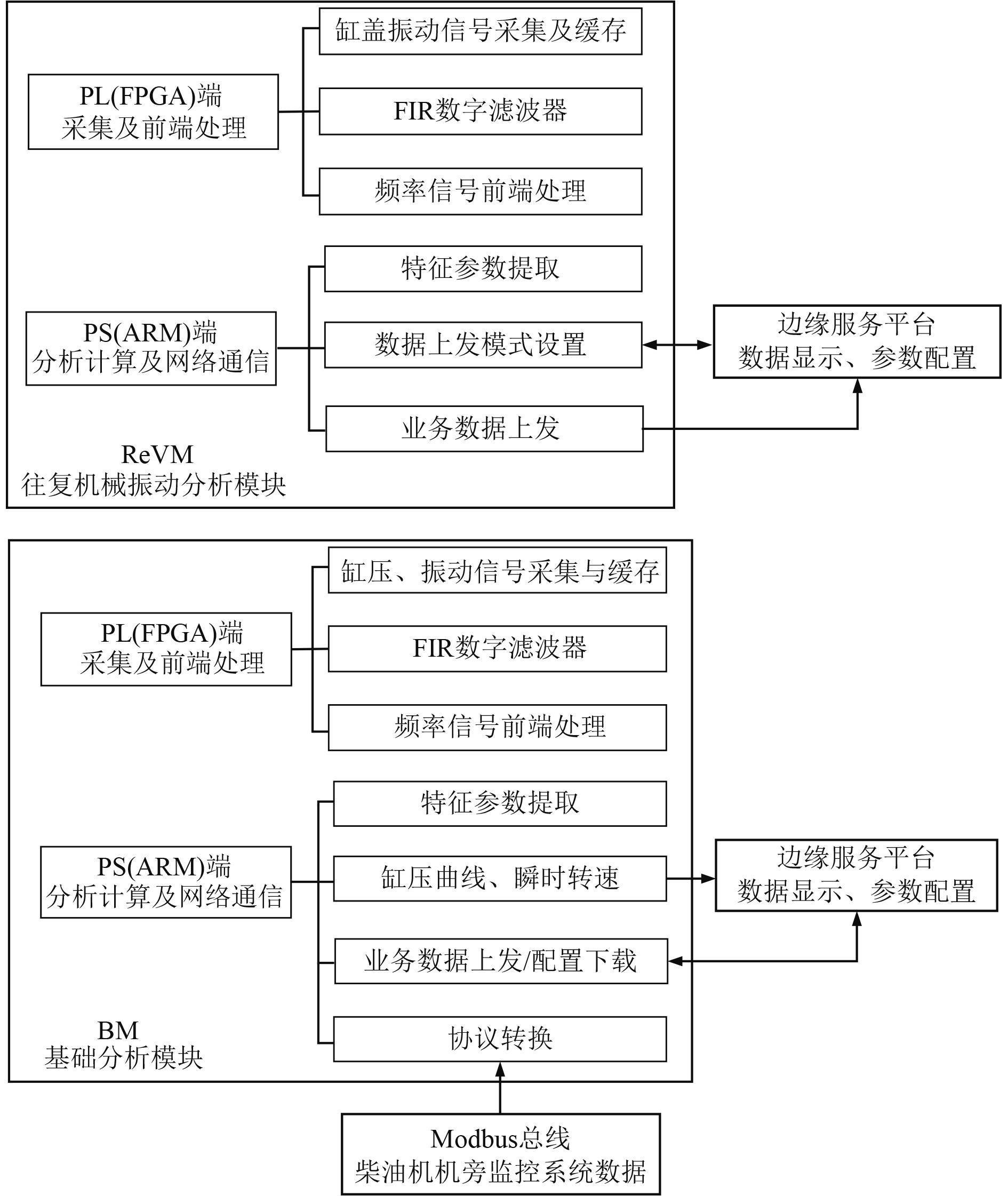

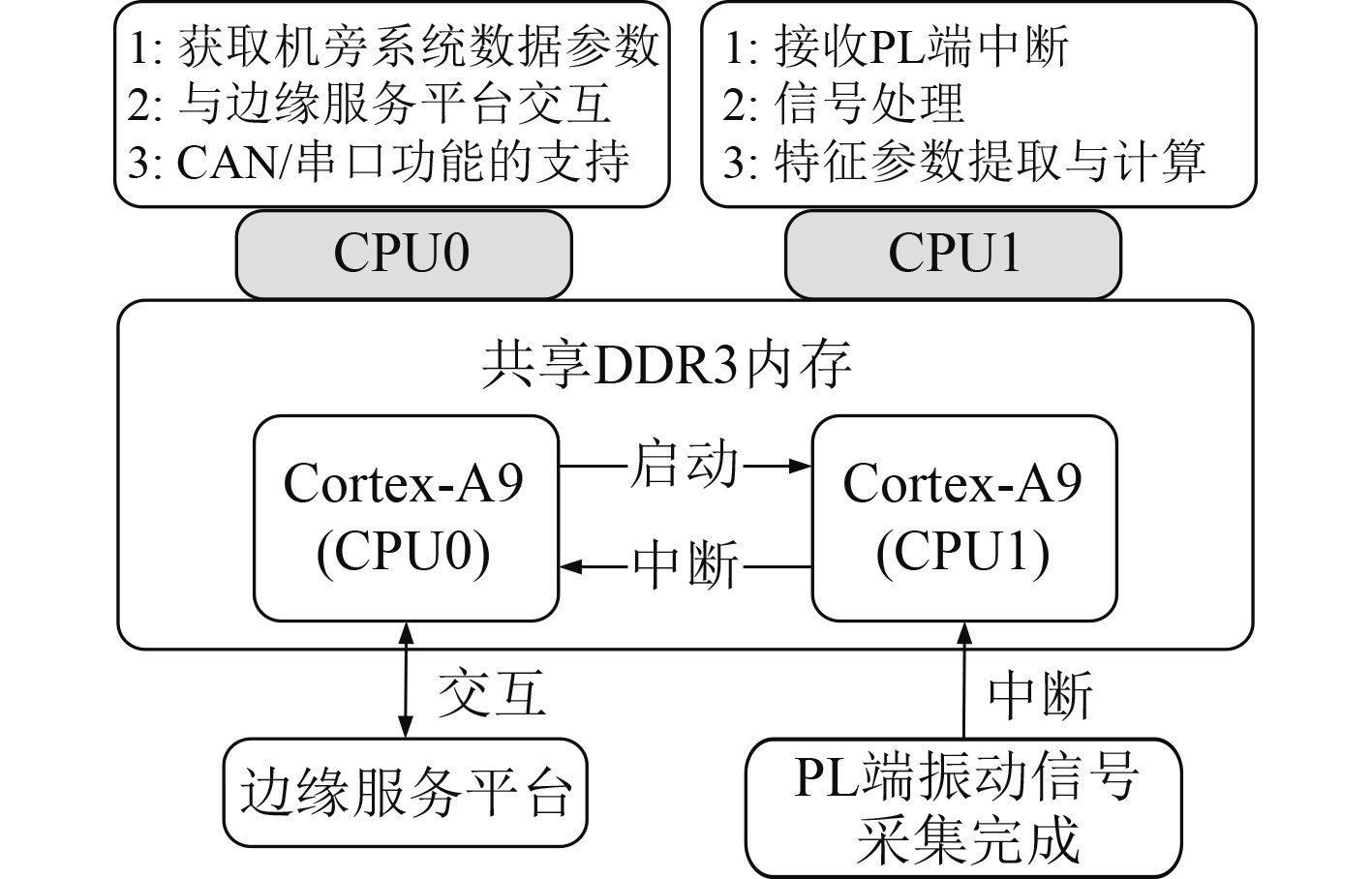

3 主机边缘计算设备的软件系统实现根据ZYNQ硬件的平台特性,故可将软件系统的总体功能划分为可分为PL端(即FPGA)、PS端(即ARM)两部分,其功能划分如图3所示,PL端由于其并行计算的特点,负责控制AD芯片进行数据的采集,对采集信号进行前置处理,包括数字滤波,周期、通道的标记,最后将处理后的数据写入PS/PL的共享内存。PS端负责对采集数据进行分析和计算,接收机旁监控系统的上发数据、采集数据的协议转换和完成与机务管理系统的通信等若干功能。

|

图 3 设备软件系统结构功能划分 Fig. 3 Device software system structure function division |

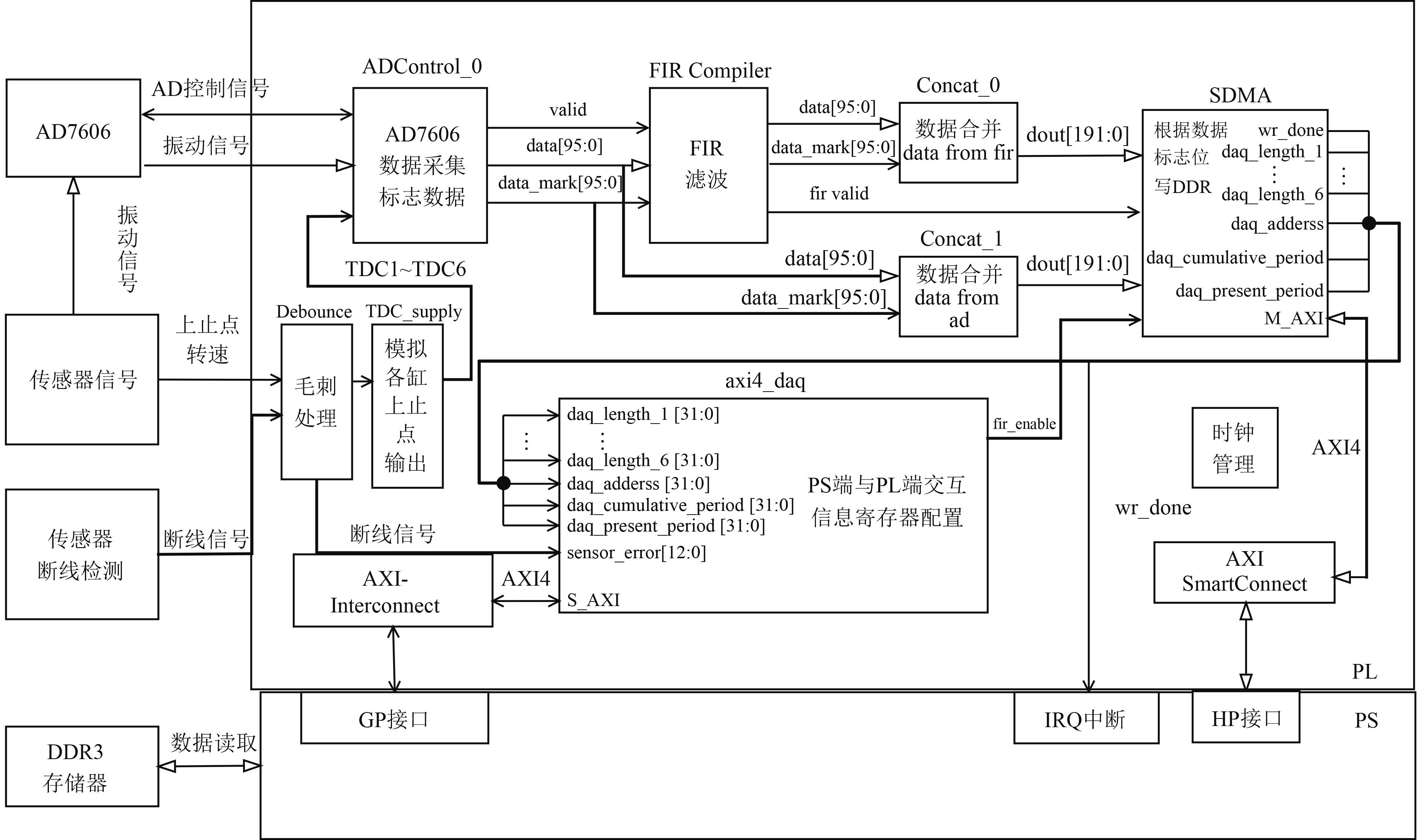

以ReVM板卡为例,其PL端的设计框架如图4所示。框架中详细标明了信号接入、前端处理、PL与PS端之间的交互及数据流的方向。其主要工作可分为以下几部分:

|

图 4 ReVM板卡PL端设计框架 Fig. 4 ReVM board PL-end design framework |

1)信号输入。针对AD7606的控制模式及方法设计ADControl模块,该模块根据芯片的时序特性,控制芯片的模式、采集方式和数据流输入,读取芯片采集的数据。

2)信号前端处理。对采集的数据进行FIR数字滤波,提升数据质量。并且针对部分信号:如上止点信号及飞轮信号,由于环境噪声及机械振动的原因,导致传感器信号产生毛刺或其他短时的错误信号,从而造成系统处理的过程中发生识别错误,故在PL端通过FPGA的高灵活性设计对应的消噪电路对这类错误信号进行处理。

3)PL端与PS端交互。当PL端完成对输入数据的采集后,根据通道、周期分割数据流,方便后续数据处理,同时采用AXI总线将数据写入PL和PS端的共享内存中,完成PS端与PL端的数据交互。

3.2 边缘设备嵌入式软件系统PS端设计主机边缘计算设备的网络通信与数据的预处理主要由PS端完成,本系统将数据提取分析处理相关的内容分配至CPU1完成。机旁监控系统数据参数获取、网络通信部分由CPU0完成。系统使用AMP(非对称多进程)运行模式,具体架构如图5所示。在AMP多核架构下,每个处理器相互隔离,运行不同系统或执行不同的任务,当两者操作同一个外设时可以通过中断的方式避免冲突,充分利用处理器多核心资源,最大程度保证系统的实时性和稳定性。

|

图 5 ARM双核运行模式设计 Fig. 5 ARM dual-core operation mode design |

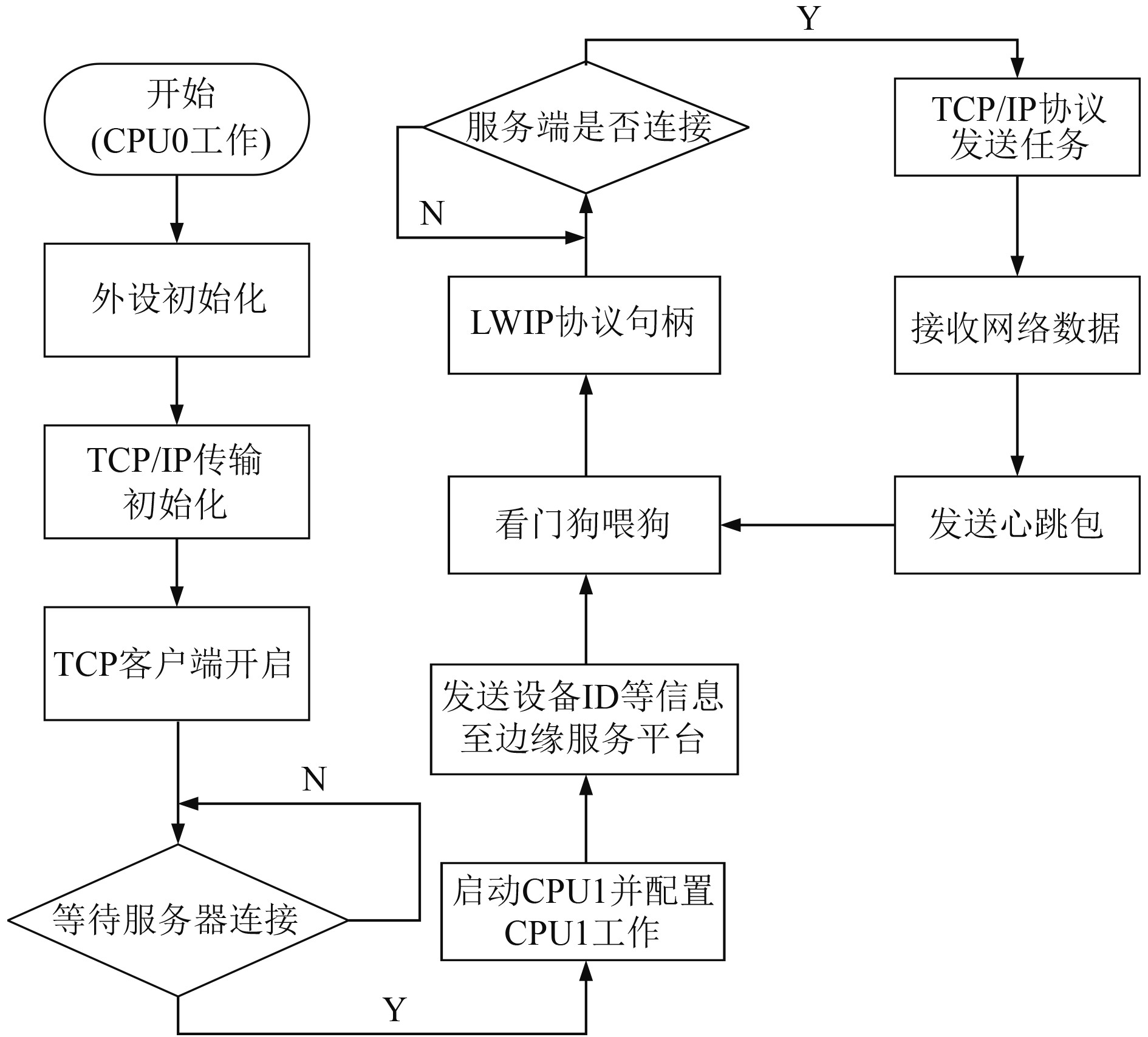

PL端将AD芯片采集的数据进行标记、写入共享内存,操作完成后向CPU1发出中断,CPU1在接收到中断会从共享内存中提取PL端写入的原始数据并进行特征值计算,计算的结果存入两核共享的内存区域并对CPU0发出中断。CPU0获取CPU1参数的中断后读取计算结果,随后根据上位机配置的发送需求上发计算结果,CPU0同时通过计时器定时从机旁系统获取与机旁系统通信的数据。系统主函数工作流程如图6所示。

|

图 6 PS端系统工作流程 Fig. 6 PS end system workflow |

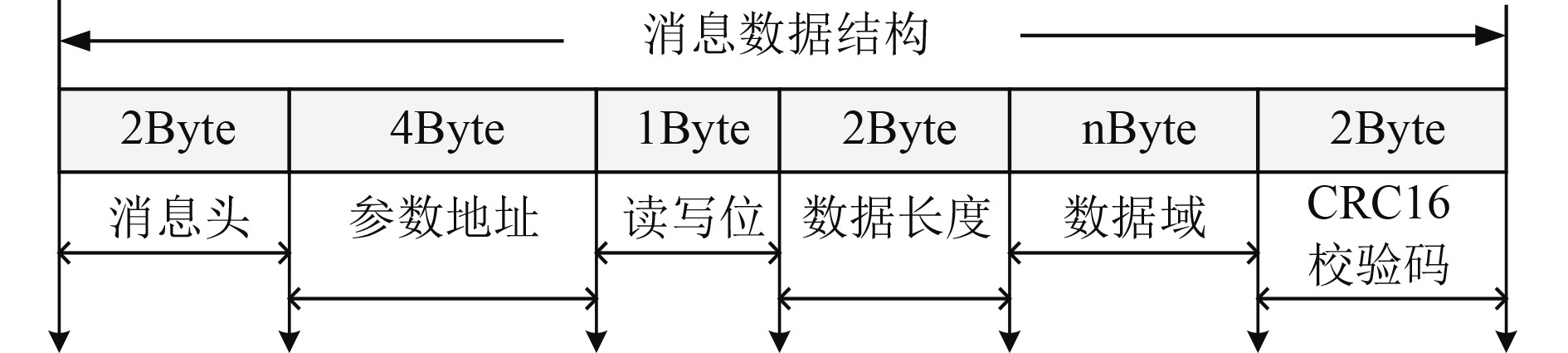

流程图中的LWIP协议句柄的周期调用为以太网协议栈运行的核心,本文中主要使用的是基于LWIP协议栈构建的TCP/IP通信协议,相较于完整的TCP/IP协议栈,其特点是轻量化,适合应用于资源相对有限的嵌入式平台,节省系统开销,为其他功能流出更多的系统资源。本系统中使用自定义的基于TCP/IP网络用户协议,主机边缘设备与边缘服务平台进行数据交互时,数据格式按照该协议格式进行发送及解析,在进行用户数据传输时自定义传输数据帧的格式,其交互协议格式如图7所示。

|

图 7 交互数据帧结构 Fig. 7 Interactive data frame structure |

交互数据帧主要由帧头、起始地址、帧的读写状态、数据域长度、数据域、CRC校验位组成。其中帧头为固定0x24 0x25,帧尾为该帧的CRC16校验码,帧头与帧尾的数据长度为固定值,上位机与下位机在确定好CRC校验的方式后,发送的过程中会进行逐帧校验,若数据校验出错或部分数据帧丢失,上位机会要求下位机重传数据帧,保证接收数据的准确性和完整性。

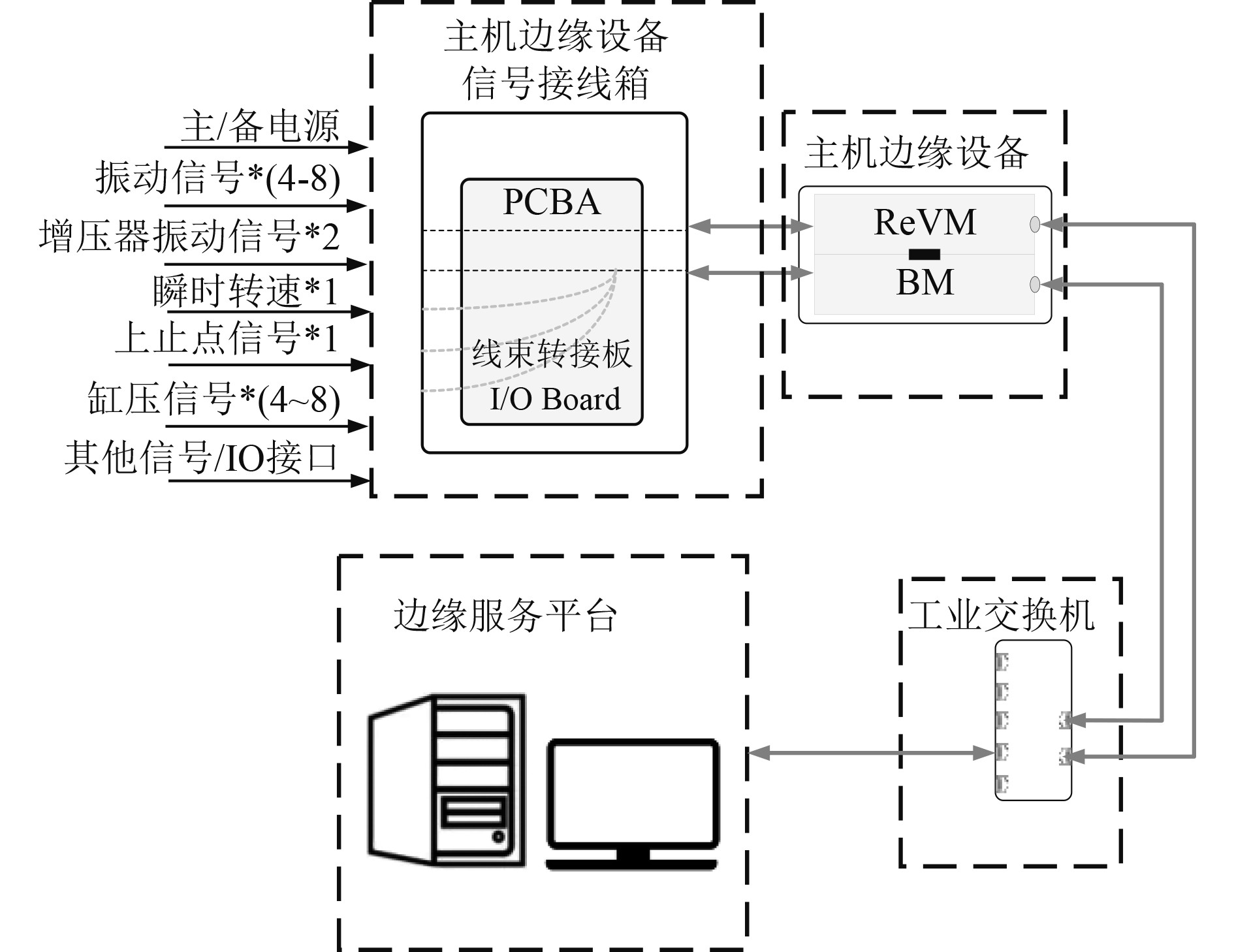

4 主机边缘设备应用测试 4.1 主机边缘设备应用描述及测试平台搭建测试场景如图8所示,该场景应用于8缸以内主机的信息采集及分析处理(含缸压分析)。信号从传感器端输入到主机信息采集与处理接线箱,接线箱将信号输入主机边缘设备。测试场景中输入硬件通道的信号为:4~8路振动信号、2路增压器振动信号、1路瞬时转速信号、1路上止点信号、4~8路缸压信号、机旁监控系统检测数据。输出计算结果为:主机缸盖及增压器振动时频域特征因子及功率谱参数、缸压曲线、瞬时转速、机旁监控系统数据参数,机旁监控系统检测数据等。

|

图 8 主机边缘设备硬件板卡应用示意图 Fig. 8 Diesel engine edge equipment hardware board application diagram |

本文中通过NIcRIO系列设备模拟输出柴油主机的各类信号,以测试主机边缘设备的功能,本文中模拟对象为淄柴Z6170型柴油机[13],其主要技术参数如表3所示。

|

|

表 3 Z6170型柴油机主要技术参数 Tab.3 Main technical parameters of Z6170 diesel engine |

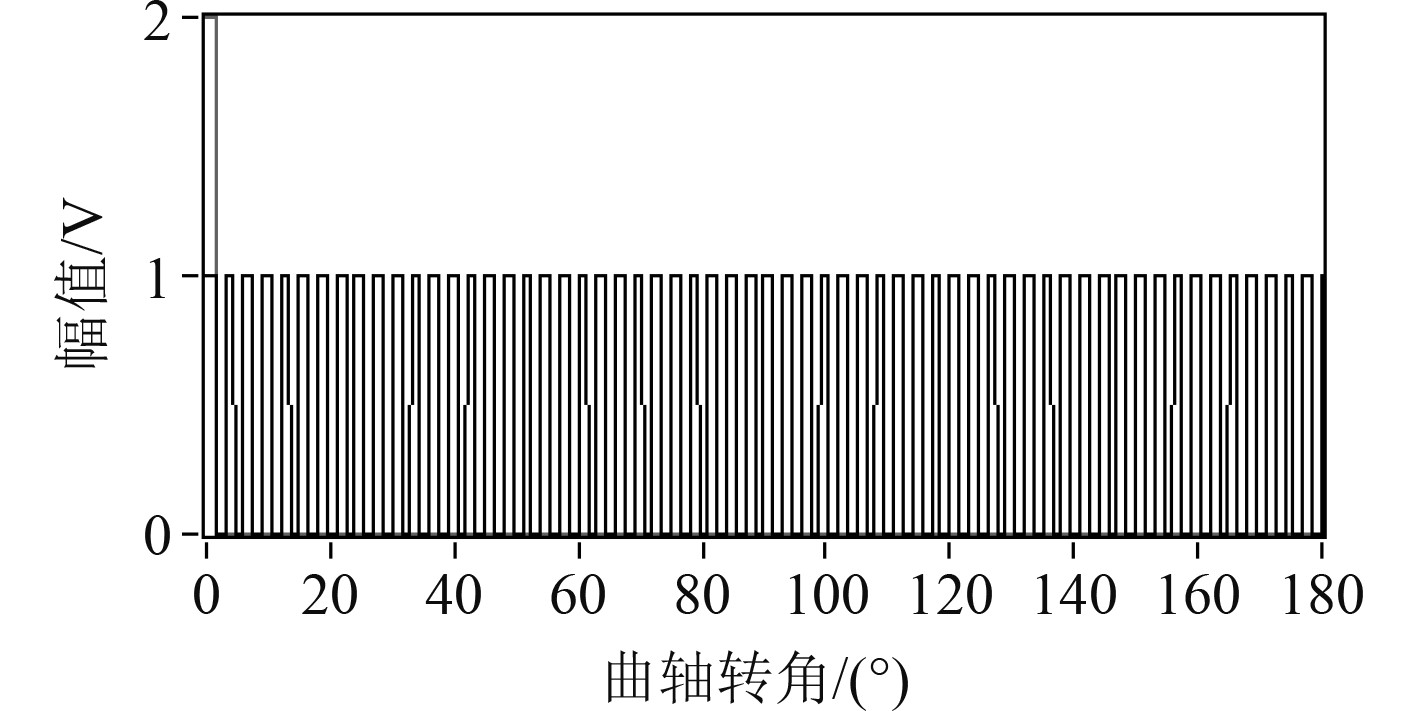

1)上止点和曲柄转角信号模拟: 以安装在飞轮端的霍尔式传感器采集的上止点和曲轴转角信号为模拟对象,发动机转速为n =

|

图 9 模拟上止点和曲轴转角信号 Fig. 9 Simulate TDC and crank angle signals |

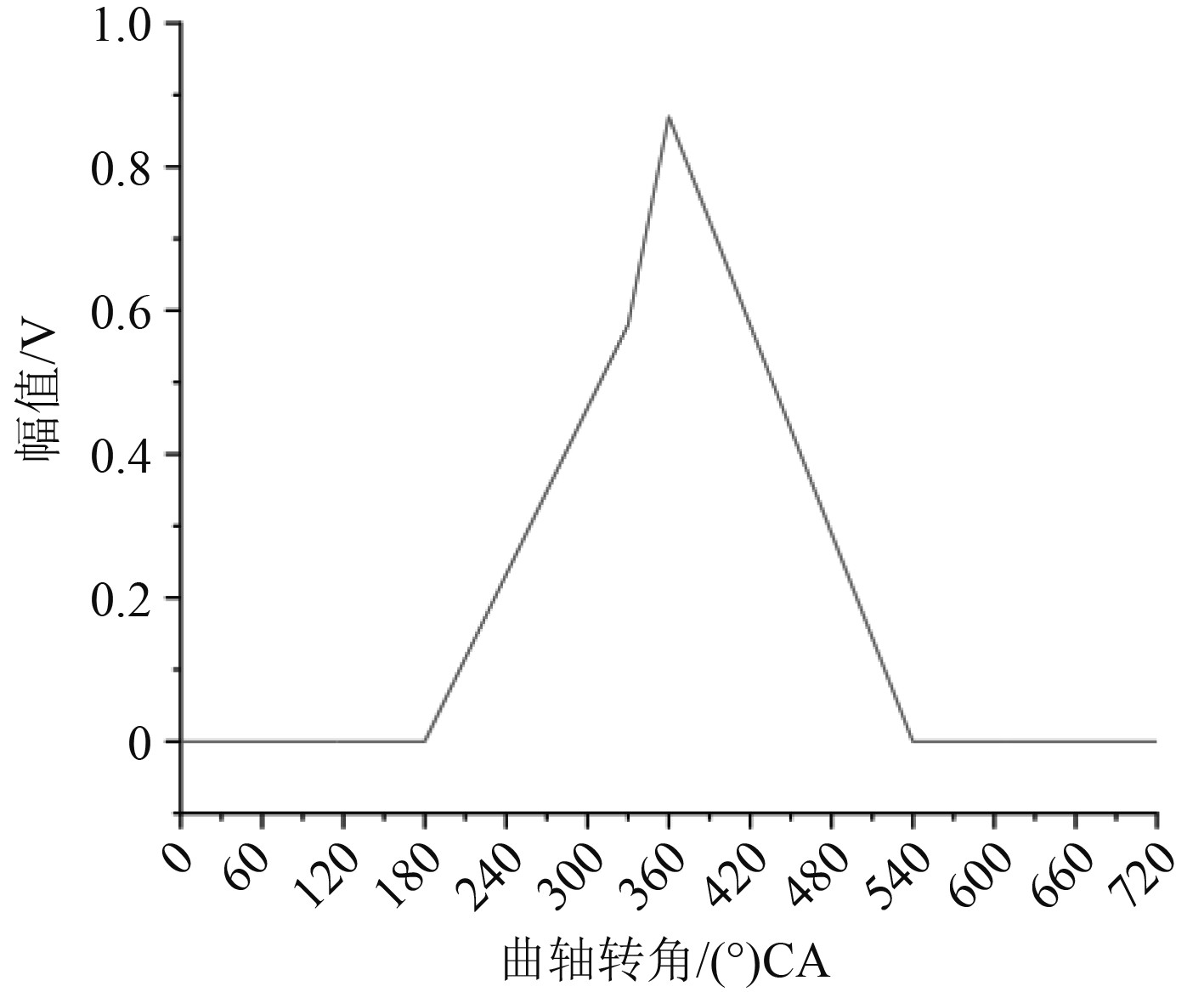

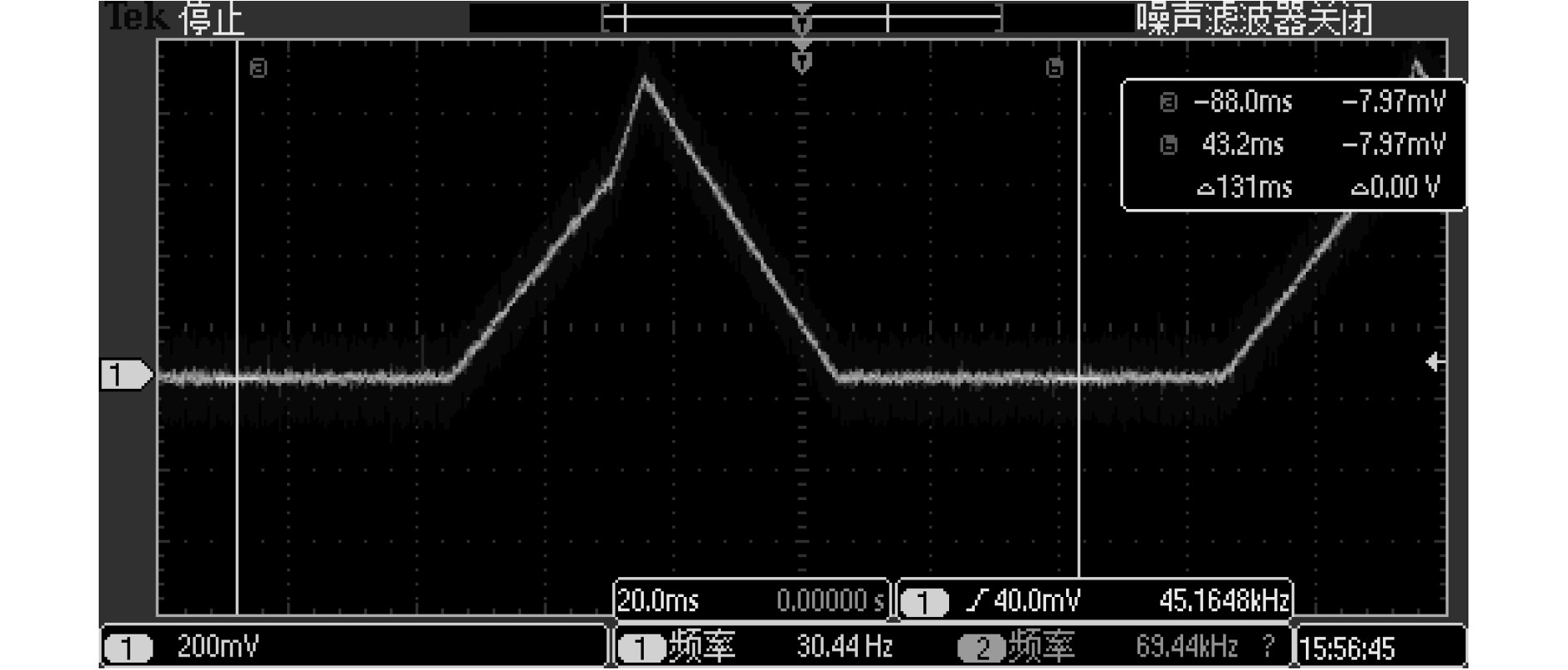

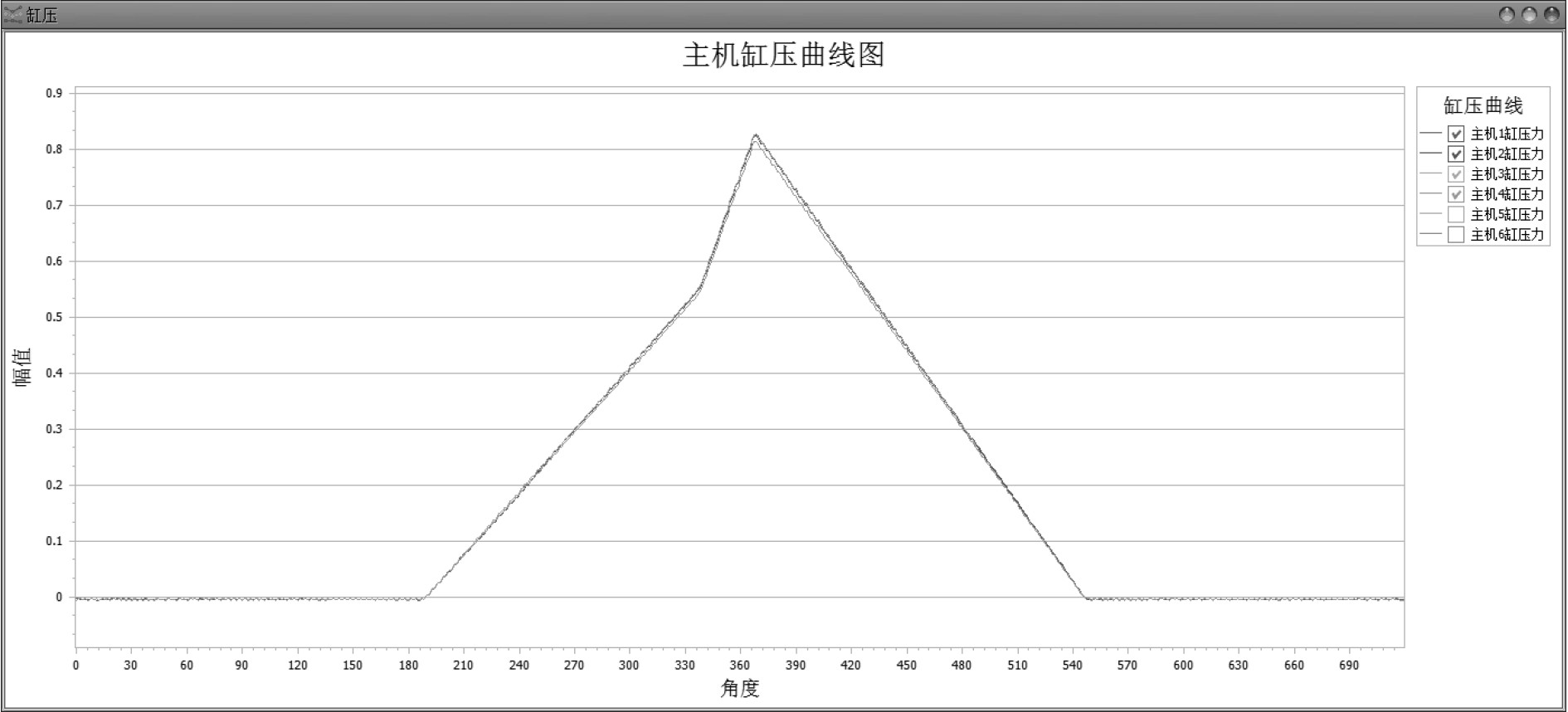

2)缸压信号模拟。从特征参数的角度设计标准缸压信号,仅关注与特征参数相关的部分,假设在进气阶段(0−180°CA)和排气阶段(540−720°CA)缸压为0,180°CA到320°CA为压缩阶段,320°CA到360°CA 为燃烧段,由于缸内燃烧,气体压力急剧上升,斜率应该大于压缩阶段的压力线,360°CA到540°CA为膨胀做功阶段,得到如图10所示的模拟缸压信号。

|

图 10 模拟缸压信号 Fig. 10 Simulated cylinder pressure signal |

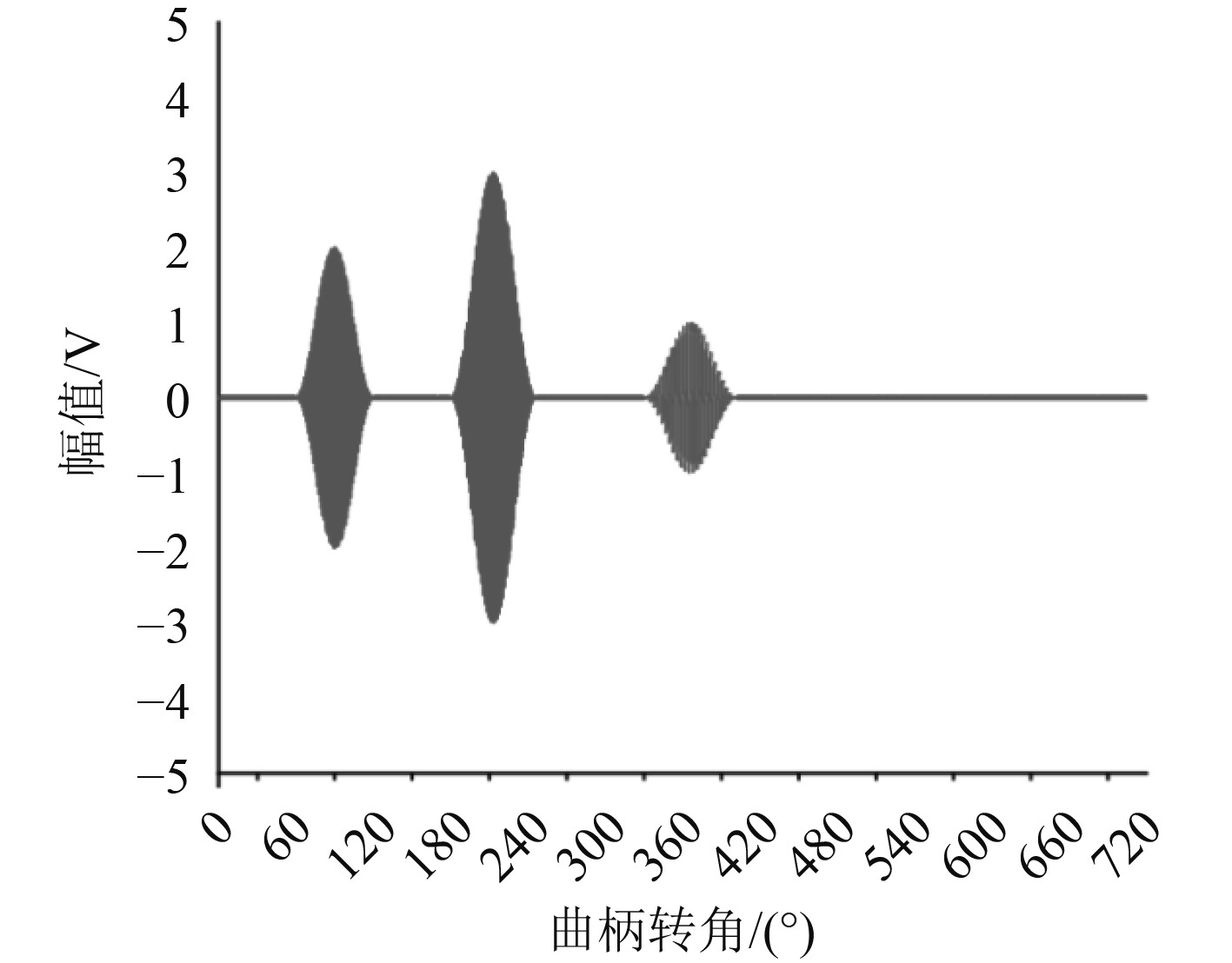

3)缸盖振动信号模拟。缸盖振动信号来源为实际采集的Z6170型柴油机的真实振动信号,基于此根据各段信号的幅值、频率和相位特性,分段进行仿真,最终组合得到缸盖的振动信号,如图11所示。

|

图 11 模拟缸盖振动信号 Fig. 11 Simulate cylinder head vibration signal |

综上,各个模拟信号再通过模数转换模块进行处理后输出给边缘设备,边缘设备接入需要监测的信号后,分析结果实时上发至边缘服务平台。

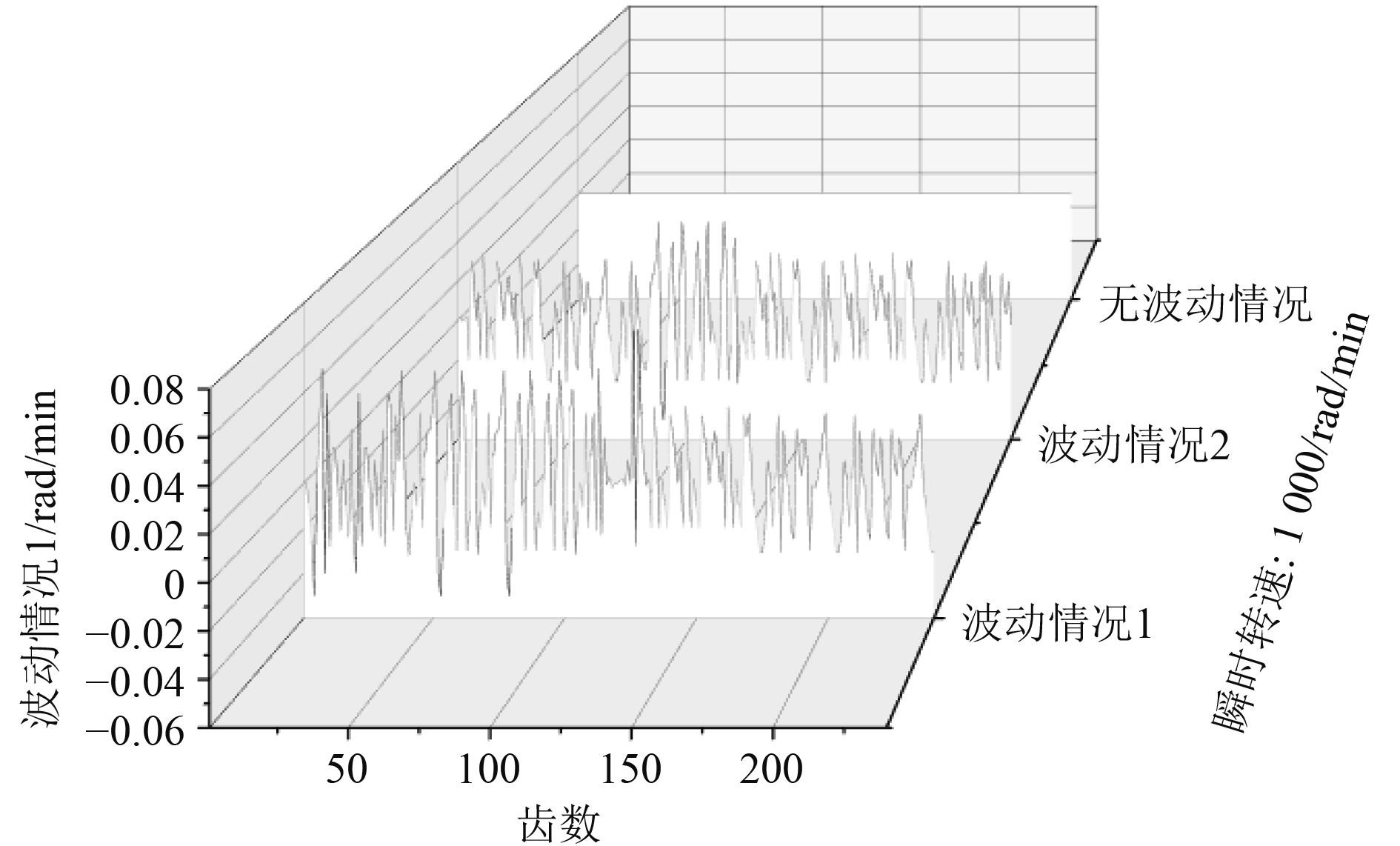

4.2 边缘计算设备数据验证1)瞬时转速。边缘计算设备通过NI设备发送的模拟上止点和曲柄转角信号计算瞬时转速和双速波动并输出。从调试软件导出任意2组转速波动数据,使用Origin绘图软件绘制出转速波动图形如图12所示。可知,转速波动变化范围在−0.08~0.08 rad/min之间,波动较小,数据误差在允许范围内。

|

图 12 2组瞬时转速波动绘图 Fig. 12 Plot of two instantaneous speed fluctuations |

2)气缸压力数据测试。NI设备发送如图10所示的特性的模拟缸压数据至边缘计算设备,边缘计算设备以定频方式采集电压信号,根据算法要求将采集数据以1°曲柄转角对应一个缸压数据的方式对采集的缸压数据进行插值处理,并将处理后的数据上发,其信号幅值与缸压曲线显示如图13和图14所示,由原始数据与上发数据对比可知数据误差在允许范围内。

|

图 13 气缸压力原始电压信号 Fig. 13 Cylinder pressure original voltage signal |

3)缸盖振动信号。对于边缘计算设备,可在NI设备端对发送数据计算的特征值进行计算,与边缘计算设备计算值进行对比,部分结果对比如表4所示,根据结果可知误差低于2%,在允许范围内。

|

|

表 4 特征值结果对比 Tab.4 Comparison of eigenvalue results |

由于边缘计算设备与机务管理平台需要进行数据通信,该边缘计算设备为与上位机的通信设计了专用的API通信接口并进行封装,对于边缘服务平台或者机务管理系统,其可以通过调用封装的接口函数获取边缘计算设备的原始数据与处理后的数据,同时也可以使用特定指令,对边缘计算设备的各类参数进行配置。

本文使用专门编写的边缘服务平台软件,其支持调用对应的API接口指令,用于对边缘计算设备的各项功能进行测试。主机边缘设备采集数据并对数据进行预处理后,将监测数据的分析结果上发,边缘服务平台将数据按照帧格式进行数据解析并显示:如瞬时转速信号、缸压曲线、缸盖振动原始信号绘图及特征值显示。同时支持将边缘设备自Modbus接收来自机旁监控系统,解析后上发的机旁监控系统数据信息(该测试基于实机的机旁监控系统,非模拟输出)进行显示等。除了数据显示外,软件还支持对边缘计算设备的在线升级。

|

图 14 气缸压力上发数据显示 Fig. 14 Cylinder pressure on the data display |

主机边缘计算设备与物联网云平台连接以边缘服务平台为桥梁,边缘设备与服务平台通过本地局域网连接后,边缘服务平台与阿里云物联网平台通过MQTT协议进行通信。根据设备上报的经纬度位置信息,可以正确显示船舶位置。

5 结 语本文针对基于大数据分析及智能机舱的主机状态监测故障诊断技术所带来的数据量庞大、传输链路带宽不足等问题提出了一种基于边缘计算网络架构的系统方案。研究并设计了一种集数据采集、机舱主机信号数据特征分析、网络通讯等功能一体的主机边缘计算设备,并且验证了系统方案的可行性:通过NIcRIO设备发送的模拟信号,证明主机边缘设备能正常采集信号数据并上发特征参数、缸压曲线、瞬时转速曲线等信息至边缘服务平台和物联网云平台,并可以在对应平台中正确显示相应的数据,为后续的边缘服务平台或云平台的故障诊断、健康检测算法的部署与嵌入,大数据分析、数据挖掘等数据处理提供了实时准确的数据来源。

| [1] |

严新平. 智能船舶的研究现状与发展趋势[J]. 交通与港航, 2016(1): 23-26. DOI:10.3969/j.issn.1001-599X.2016.01.006 |

| [2] |

孙旭. 中国智能船舶发展的探索和实践[J]. 中国船检, 2021(3): 11-13. |

| [3] |

LI Y. Research status and development trend of intelligent ships[J]. International Core Journal of Engineering, 2019, 5(11): 49-57. |

| [4] |

邱伯华, 陈卓, 黄雅琳, 等. 船舶综合状态评估与健康管理系统研究[J]. 船舶标准化与质量, 2011(6): 41-44. |

| [5] |

余永华, 杨建国, 胡闹. 智能机舱关键部件状态监测诊断技术研究[J]. 船舶, 2018, 29(S1): 98-105. |

| [6] |

翁雨波, 刘碧涛, 桂傲然. 智能船舶发展优势及挑战分析[J]. 船舶标准化与质量, 2019(1): 42-47. DOI:10.3969/j.issn.1007-9750.2019.01.008 |

| [7] |

WEISONG SHI, JIE CAO, QUAN ZHANG, et al. Edge computing: vision and challenges[J]. IEEE internet of things journal, 2016, 3(5): 637-646. DOI:10.1109/JIOT.2016.2579198 |

| [8] |

李振. 基于 LoRa 技术的智能船舶监测系统设计与实现[D]. 哈尔滨: 哈尔滨工程大学, 2021.

|

| [9] |

胥皓. 船舶结构健康监测边缘计算节点的开发[D]. 大连: 大连理工大学, 2021.

|

| [10] |

张文龙. 云/雾/边缘端协同的轴承故障诊断方法研究[D]. 济南: 山东大学, 2020.

|

| [11] |

余永华. 船舶柴油机瞬时转速和热力参数监测诊断技术研究[D]. 武汉: 武汉理工大学, 2007.

|

| [12] |

张猛, 杨建国, 胡旭钢, 等. 船用中速柴油机嵌入式机旁监控系统研制[J]. 柴油机, 2019, 41(2): 36-41. DOI:10.3969/j.issn.1001-4357.2019.02.008 |

| [13] |

余永华, 沈叶磊, 王勤鹏, 等. 船用低速柴油机缸压闭环控制硬件在环仿真技术研究[J]. 内燃机工程, 2019, 40(5):86−92.

|

2024, Vol. 46

2024, Vol. 46