2. 哈尔滨工程大学 航天与建筑工程学院,黑龙江 哈尔滨 150001;

3. 哈尔滨工程大学 青岛创新发展基地,山东 青岛 266000;

4. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

2. College of Aerospace and Civil Engineering, Harbin Engineering University, Harbin 150001;

3. Qingdao Innovation and Development Base, Harbin Engineering University, Qingdao 266000, China;

4. College of Power and Energy Engineering, Harbin EngineeringUniversity, Harbin 150001, China

振动噪声控制是海洋工程领域的主要研究方向之一。减振器是连接船体和动力设备的重要部件,也是振动波传递的主要途径[1]。开展新型船用减振器的结构设计,使其同时具备减振和承载能力,已成为船舶减振降噪的重要研究内容[2 − 3]。聚氨酯橡胶材料的阻尼减振性能得到了广泛研究。张欢欢等[4]通过研究发现聚氨酯减振材料微孔的大小、尺寸分布和密度能够显著影响减振材料的力学性能。梁龙强等[5 − 6]研究了聚氨酯-橡胶复合阻尼材料的隔离层与阻尼层的厚度比对减振效果的影响。张法明等[7]对普通整体道床和聚氨酯减振垫浮置板轨道进行了振动试验测试,所得结果表明,相比普通道床,聚氨酯减振垫浮置板轨道在25~200 Hz频段内有明显的减振效果,减振量值范围为3.2~23.9 dB。Gosar等[8]研制了一种热塑性聚氨酯细小微粒填充管状结构,试验结果发现,相比传统上使用的微粒填充材料,填充聚氨酯微粒的管状结构的减振性能更好。赵长银[9]将泡沫铝作为基体,向其内部孔洞填充聚氨酯粘弹性材料,得到一种泡沫铝聚氨酯复合材料,从吸声降噪和摩擦阻尼减振方面入手,研究其减振降噪性能。Carneiro等[10]研究普通铝蜂窝及在此基础上填充聚氨酯铝蜂窝的减振效果和声学特性,结果证明填充聚氨酯后铝蜂窝结构的减振降噪性能要比未填充结构更加优异。邹美帅等[11]研制了一种新型聚微孔氨酯弹性体材料,结果表明聚氨酯弹性体在低频下具有优异的减振效果,减振效率可达95%以上。王金友等[12] 通过有限元手段研究了不同开孔形式聚氨酯蜂窝板的隔声性能,结果表明,聚氨酯蜂窝板的隔声性能显著优于传统船用加筋板。

轻质多孔结构因其高比刚度、高比强度、优异吸能减振性能等特点广泛应用于相关工程领域[13]。按拓扑关系分类,多孔结构主要分为格栅夹芯结构和点阵夹芯结构两类。半个多世纪以来,众多学者通过理论分析、仿真模拟、试验测试等方法对各类复杂结构进行了设计制备及阻尼减振研究。陆姗姗等[14]采用数值仿真和试验表征的方法研究了钢制格栅夹层壳体的抑振性能并讨论了结构参数对结构抑振效果的影响,结果表明,格栅夹层结构能有效降低圆柱壳体的振动响应,特别是在中高频段有更优异的抑振效果。Yang等[15 − 17]基于模态应变能法,采用有限元数值方法分别研究了复合材料点阵夹芯平板、圆柱壳以及波纹夹芯圆柱壳的固有振动阻尼特性,同时考察了不同杆件倾斜角度、夹芯厚度以及拓扑构型、纤维铺设角度等因素对结构固有振动阻尼特性的影响。基于此,通过在面板中间层和芯子空隙填充高阻尼材料的方法尝试获得集承载、减振功能一体化的结构。结果表明,模态应变能法能够有效地预报该结构的固有振动阻尼特性,通过分析结构应变能分量对阻尼耗能的贡献率能合理地阐述结构阻尼耗能机理,而经过混杂黏弹性材料而成的复合材料点阵夹芯结构具备更加优异的阻尼效率。Li等[18 − 21]受柚子皮内部组织结构的启发,设计并制备了金属多层梯度点阵夹芯结构,通过改变结构层间密度,实现阻抗失配提高结构减振能力,在此基础上,采用材料混杂思想,设计制备复合材料面板与铝合金芯子的多层梯度点阵夹芯结构,通过在芯层中填充聚氨酯泡沫多孔材料提高结构承载及迟滞阻尼特性。结果表明梯度设计对结构固有频率及减振效果有明显影响,填充聚氨酯泡沫可有效提升结构承载及迟滞耗能特性,金属结构中正梯度结构可实现振级落差幅值减小且固有频率提高,即在承载力提升的同时减小结构响应幅值,材料混杂结构中填充聚氨酯泡沫的正梯度结构力学和迟滞耗能特性最优。

鉴于上述背景,基于仿生梯度设计思想,结合轻质多孔结构的优异力学性能和聚氨酯材料的高阻尼超弹性特性,设计并且制备新型管状增强梯度超弹多孔结构,从而满足结构承载减振一体化需求。对不同硬度及增强管构型结合的3种结构的减振效果进行试验研究,采用振级落差曲线来表征结构的减振性能。

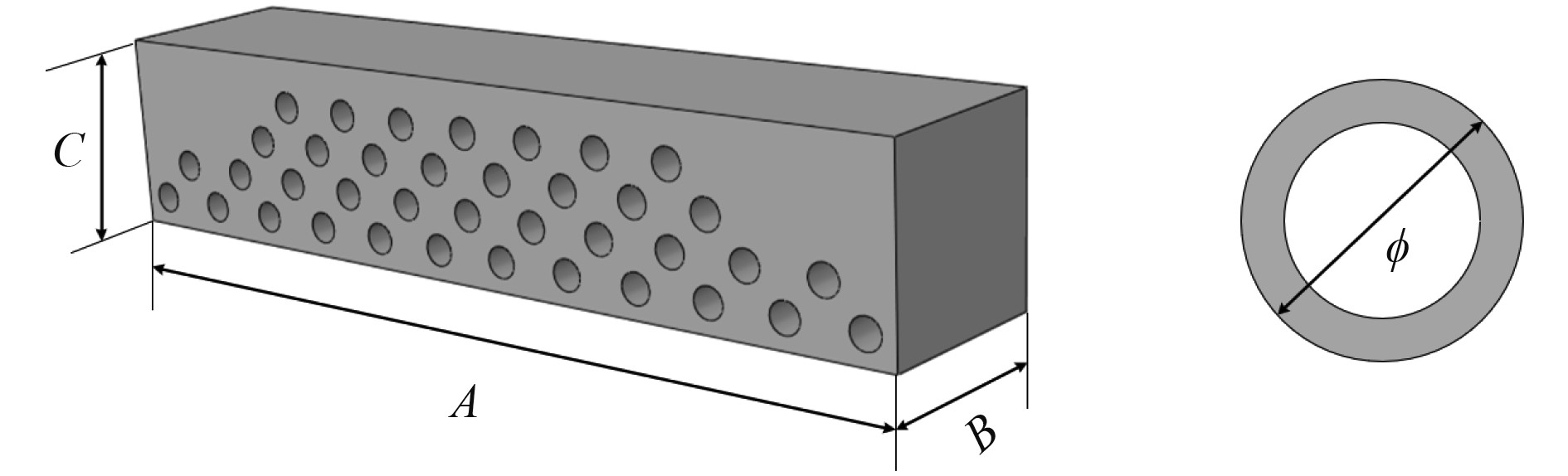

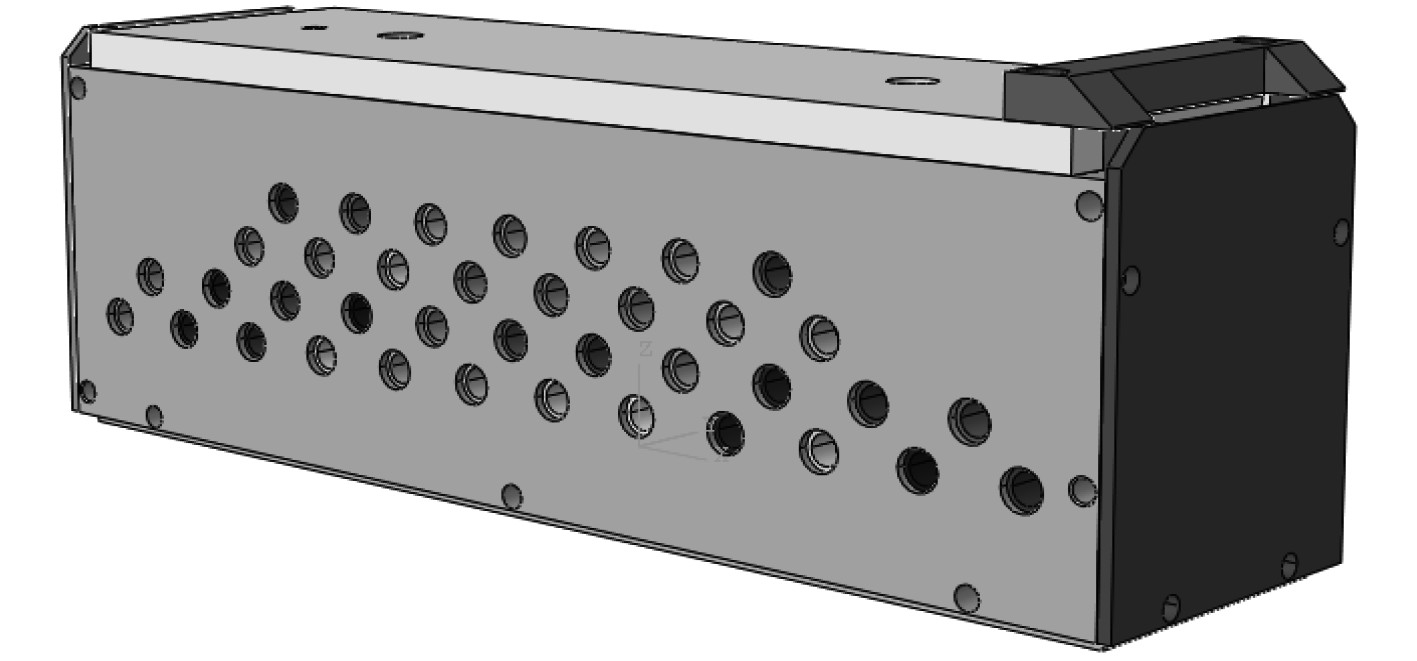

1 管状增强超弹梯度多孔结构设计及制备 1.1 结构设计聚氨酯作为一种高分子聚合物,其弹性、韧性、减振等特性俱佳,在振动领域都具备应用基础与前景。在保证结构力学承载和减振性能的前提下,考虑到工程实际和制备的可行性,基于仿生理论,设计一种具有管状增强梯度超弹多孔结构,典型的结构如图1所示。

|

图 1 圆管状增强超弹梯度多孔结构示意图 Fig. 1 Schematic diagram of tubular reinforced superelastic gradient porous structure |

管状增强超弹多孔结构的主体采用聚氨酯材料,考虑到制备可行性,内部使用增强管进行增强,主要考虑2种管状结构,一种减振器的增强管采用壁厚为1

|

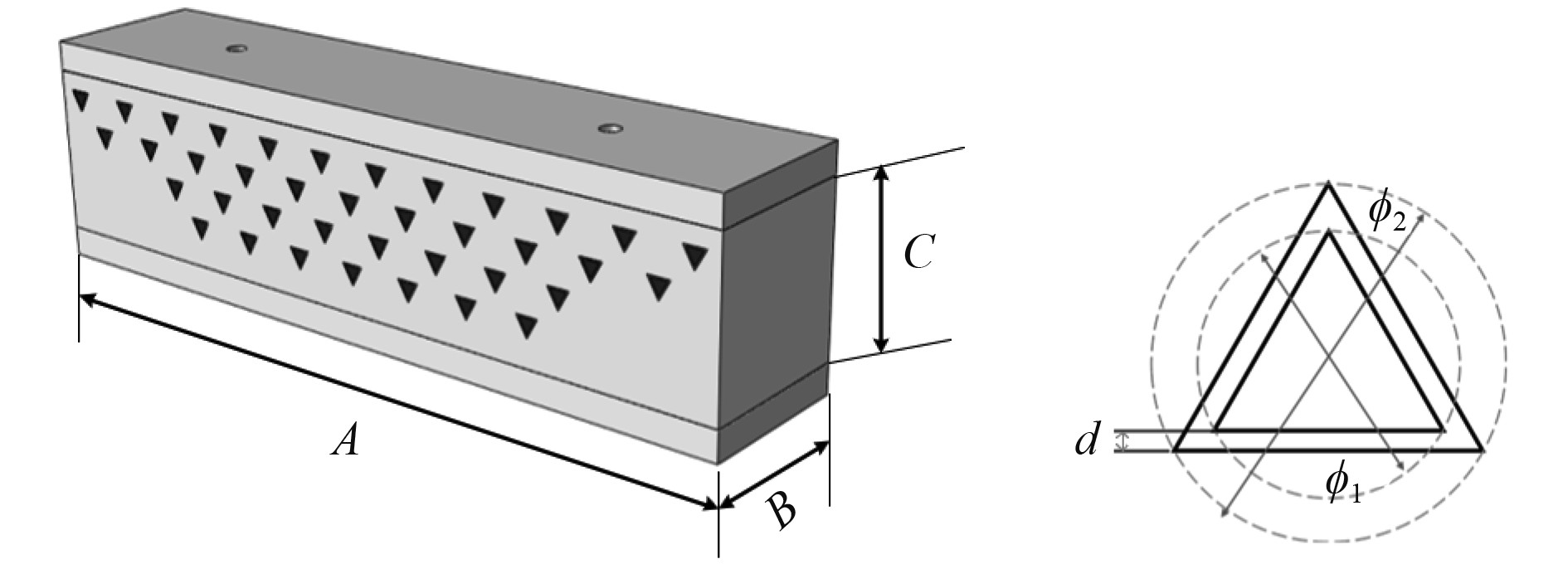

图 2 三角增强管减振器模型图 Fig. 2 Triangular reinforcement tube shock absorber model |

|

|

表 1 三角增强管减振器几何尺寸 Tab.1 Geometry of the triangular reinforced tube shock absorber |

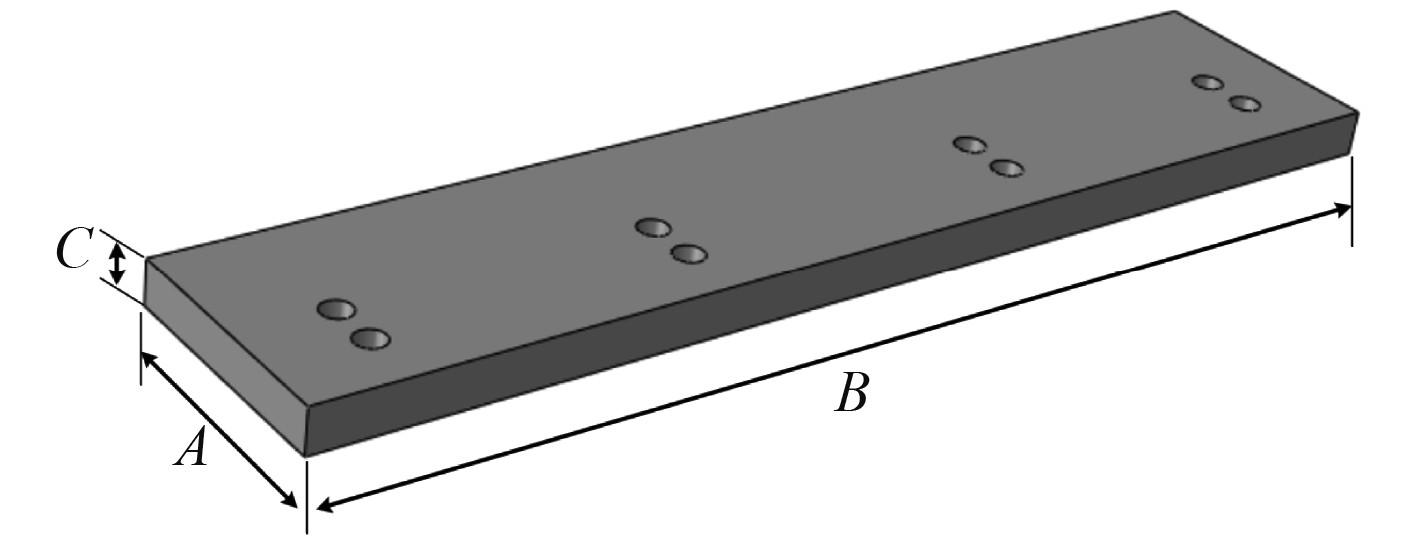

在设计管状增强超弹多孔结构的过程中,需要考虑聚氨酯减振器与齿轮箱的连接问题,因此在聚氨酯的上下两面各设计一块钢板,钢板厚度为18 mm,钢板与超弹性聚氨酯材料通过一体成型工艺进行粘接。钢板上设计有螺栓孔,方便与底座或其他零件进行连接。上下钢板设计采用M12螺栓进行连接,减振器钢板模型如图3所示。图中A=470 mm,B=100 mm,C=18 mm。

|

图 3 减振器钢板设计图 Fig. 3 Steel plate design of vibration isolator |

聚氨酯是一种高分子材料,具有各向同性、大变形、高弹性和难压缩的特性,是典型的超弹性材料,在工程上常用作减振材料。在制备超弹性多孔混杂结构时,一般会采取先制备成型聚氨酯与铝合金管,再通过粘接工艺成型[18]。

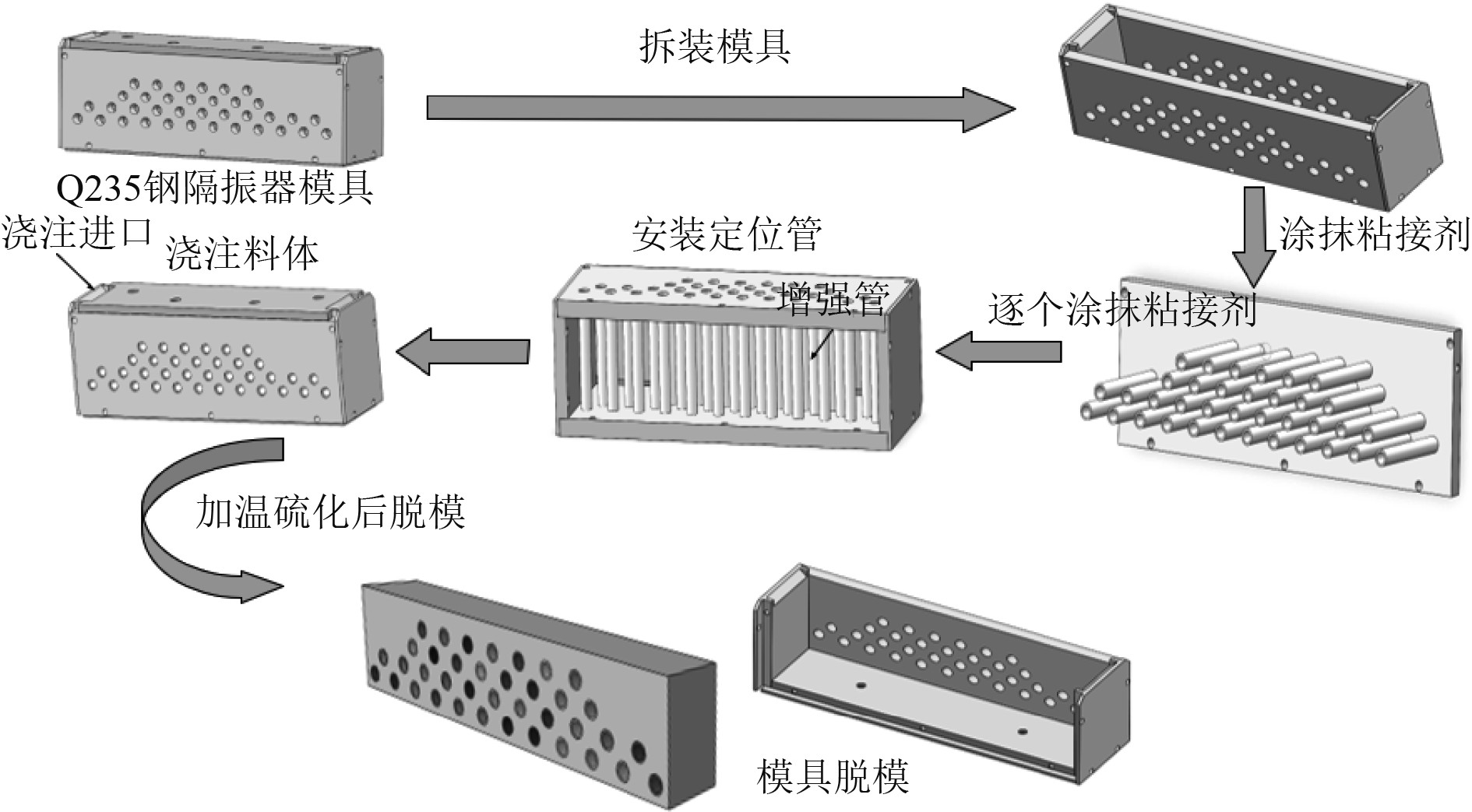

针对结构需要高减振性能的特点,采用高性能聚氨酯、高性能橡胶材料成型减振器整体框架结构,内部采用铝合金管进行增强。由此提出一种模压灌注一体化工艺成型(包含聚氨酯母材成型一步合成法工艺),将聚合物、固化剂、软化剂放在一起,预先在增强管上涂抹粘接剂,经充分混合后浇入模具中加热固化,待尺寸稳定后进行后硫化,从而可直接将铝管与聚氨酯进行连接,达到一体成型的目的,详细操作流程如图4所示。

|

图 4 模压灌注一体化成型工艺 Fig. 4 Integrated molding process of pressure injection |

流程中,通过设计与制备高精度模具,采用模压灌注工艺成型减振器整体框架结构,然后通过硫化等后续工序成型管状增强超弹梯度多孔结构减振器,模具设计如图5所示。该工艺可在生产过程中一次成型管状增强梯度超弹多孔结构,效率较高。

|

图 5 减振器模具模型 Fig. 5 Mold model of vibration isolator |

硫化后,对减振器构件进行清除余料等后处理操作,即可得到所需的减振器试验件成品。本文采用高弹性聚氨酯材料制备超弹性多孔结构,参考标准GB/T531.1-2008对高弹性聚氨酯进行硬度测试。本文中采用2种不同硬度的聚氨酯,即邵尔A硬度值为45与75,具体参数如表2所示。同时,2种不同硬度的聚氨酯减振器选用三角管与圆管2种不同构型的增强管,共计3种减振器,其基本信息尺寸如表3所示。

|

|

表 2 聚氨酯硬度拟合参数 Tab.2 Fitting parameters of polyurethane hardness |

|

|

表 3 减振器尺寸参数 Tab.3 Size of shock absorber |

聚氨酯材料是制备管状增强超弹梯度多孔结构的基本母材之一,对其基本性能参数进行测定是后续开展整体结构性能表征的前提条件。Mooney-Rivlin应变能函数是聚氨酯材料广泛应用的本构关系,可表示为:

| $ w={C}_{10}\left({I}_{1}-3\right)+{C}_{10}\left({I}_{2}-3\right)。$ | (1) |

式中:W为应变能密度;Cij为与温度相关的材料本身的系数;I1和I2是 Cauchy-Green变形张量的第一和第二主不变量。其中,需要确定的主要参数是

为了进一步验证本构模型参数的合理性和可靠性,同时基于硬度来确定橡胶本构模型的参数。对于近似不可压缩(泊松比

| $ G=\frac{{E}_{0}}{2\left(1+\nu \right)} 。$ | (2) |

当近似取

| $ {E}_{0}=6\left({C}_{10}+{C}_{01}\right) 。$ | (3) |

根据文献[19]结果可知,硬度计读数

|

|

表 4 结构的前3阶固有频率及阻尼比 Tab.4 First 3 natural frequencies and damping ratio of the structure |

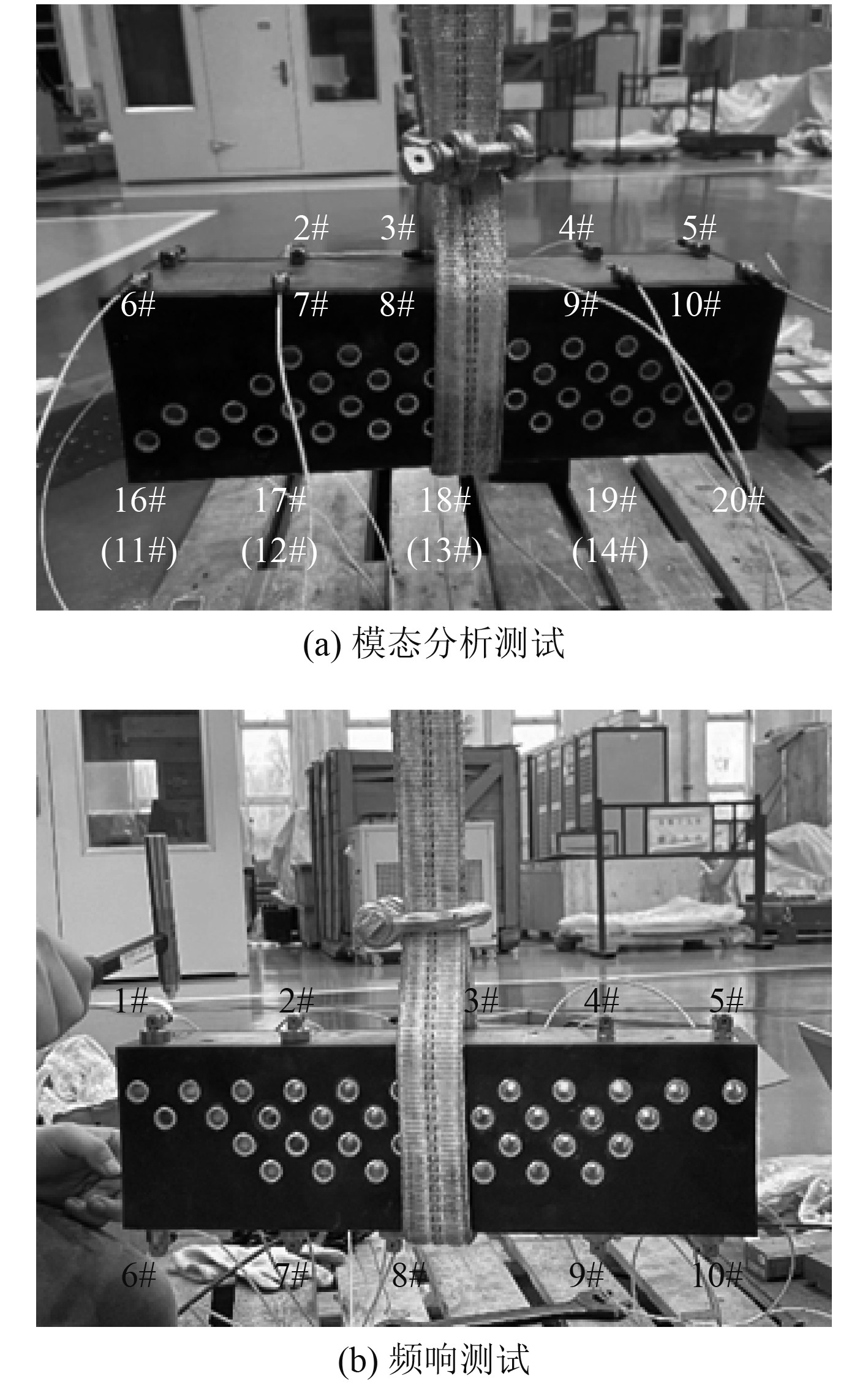

自由边界条件下的模态试验分析是约束边界条件下模态试验分析的基础。受约束边界条件下的模态可以通过自由边界的模态叠加得到。同时,在确定部件的安装位置时,自由模式的节点位置起着关键作用。因此,首先测试结构的自由模态,随后进行加速度频响测试,如图6所示。

|

图 6 自由边界条件下模态测试装置 Fig. 6 Modal test device under free boundary conditions |

采用单点激励多点响应的模态锤击法获得结构的加速度响应。测试进行三向敲击的目的是为了获取3个方向的正交完备函数矩阵,由图6(a)可知,20个测量点均匀地分布在试件上,上、下面板各布置10个测点,上面板内侧分别为1~5号测点,外侧为6~10号测点,下面板内侧为11~15号测点,外侧为16~20号测点。每个测点的使用锤击3次取平均值的方法来保证结果的可靠性。

图6(b)为进行频响测试的试验装置,同样试件中心被绳子悬吊依次对测点进行敲击,与模态测试试验不同的是,频响测试只使用10个测点,上面板依次布置5个测点,下面板同样布置5个测点。测得数据经由LMS软件进行处理。

降低振动的传递是减振的主要目的。在减振设计中,完整的效果评估体系首先应该包含对系统减振效果的理论分析预测,还包括对实际减振效果的测定。当前,常用的减振效果评估指标有力传递率、插入损失、振级落差、功率流等[18],一般以力传递率作为减振效果的理论预测依据。但是对于实际效果的测定,力传递率不易测量,因而通常采用插入损失或振级落差来评定各种实际系统的减振效果。

减振系统的插入损失,就是采取减振措施前后基础响应的有效值的平方之比的常用对数的10倍。随着所选取的基础响应的不同,可分为位移插入损失、速度插入损失和加速度插入损失。相比于力传递率,插入损失可以在舰船上进行实测,但是对于大型舰船设备,由于替换成刚性支撑几乎不可能,插入损失的测量变得极为困难。

振动响应可以是位移、速度或者加速度,相应地,其可称为位移振级落差、速度振级落差或者加速度振级落差。隔离系统的加速度振级落差就是被隔离体振动响应与对应的基础响应的有效值的比值的对数,再乘以系数20。因此,振级落差的表达式为:

| $ VLD=20{\rm log}10\left(D\right) 。$ | (4) |

式中:D为振级落差比,计算式为

| $ {D}={A}_{\mathrm{out}}/{A}_{\mathrm{in}} 。$ | (5) |

式中:

经过试验测得结构的前三阶固有频率以及阻尼比的数据如表4所示。

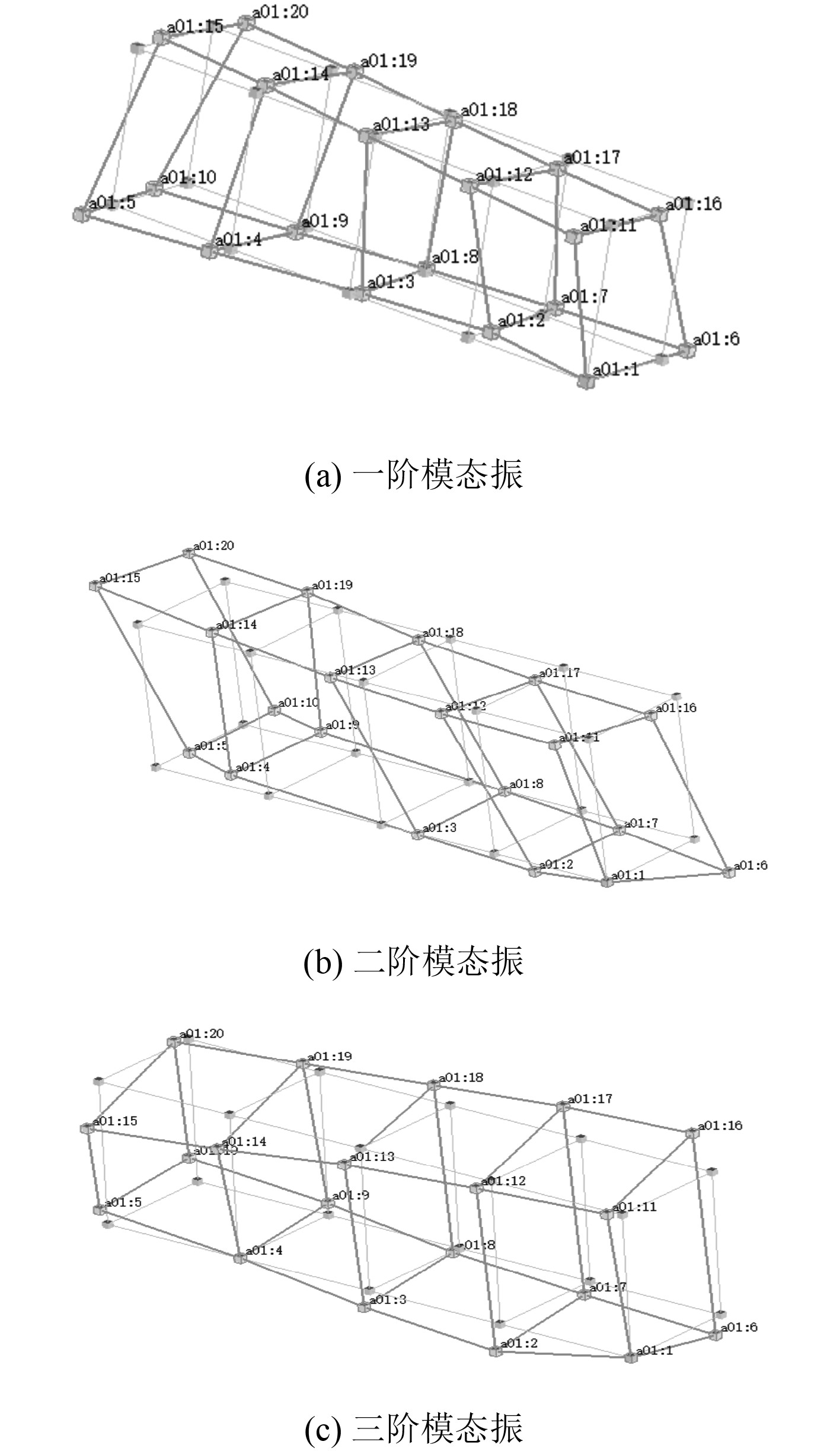

自由边界条件下3种结构的前三阶振型基本一致,图7为LMS测试软件处理得到的45A硬度三角管结构前三阶振型图。试件在第一阶模态处的振型主要表现为沿结构厚度方向的一阶扭转、二阶振形主要表现为结构长度方向一阶弯剪耦合,三阶振型主要表现为结构长度方向一阶弯扭耦合。

|

图 7 自由边界条件下45A硬度三角管的试验振型 Fig. 7 Test mode of 45A hardness triangular tube under free boundary condition |

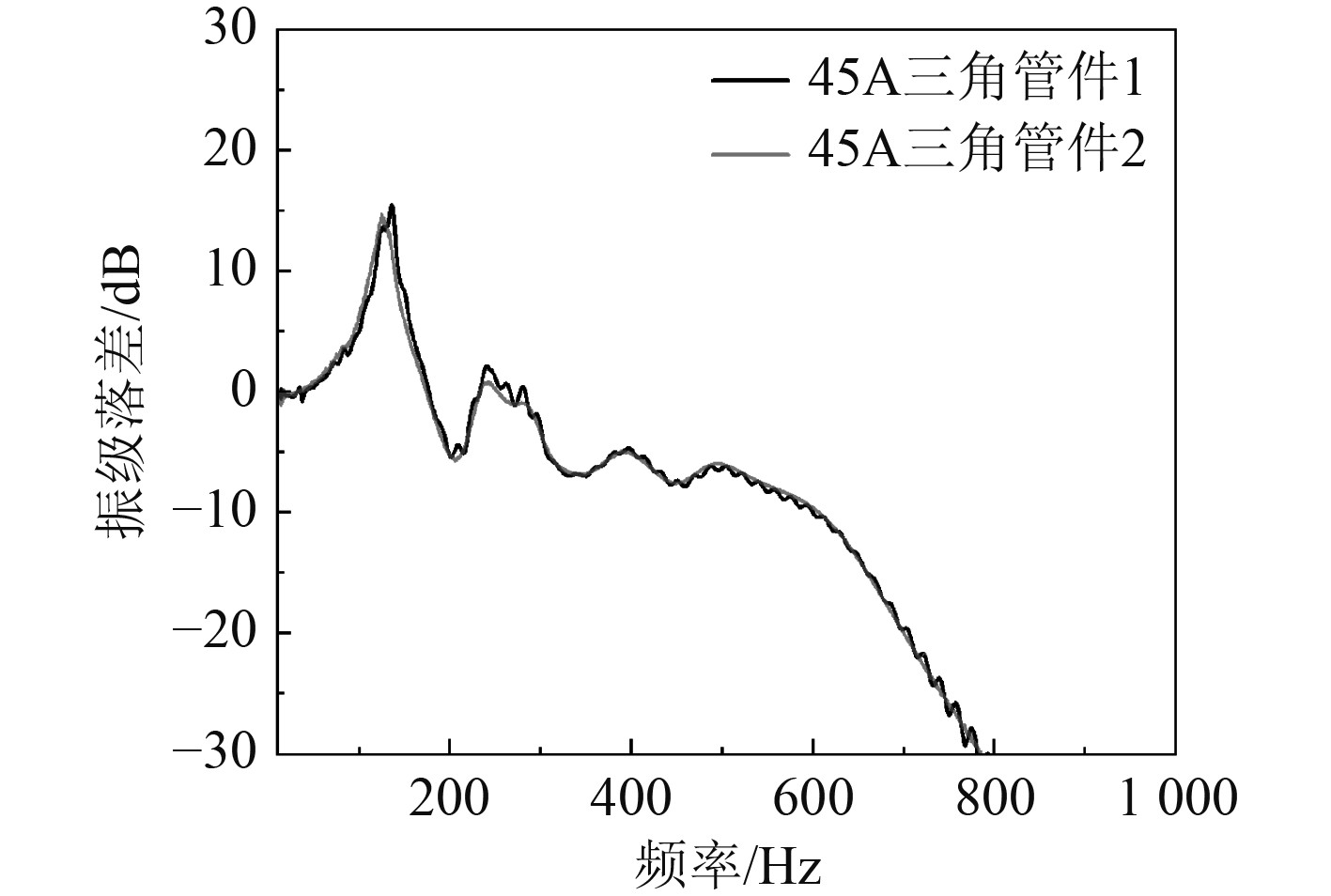

试验过程中,为避免误差,45A硬度三角管试样共做了2个构件,提取相同构型的试件的试验加速度响应代入上述公式,得到如图8所示结果。可知,曲线基本重合,说明所测结果误差很小,保证了试验数据的准确性。下文中均选用45A三角管件1的数据进行分析。

|

图 8 45A硬度三角管试件加速度振级落差曲线 Fig. 8 Error comparison of 45A hardness triangle tube specimen |

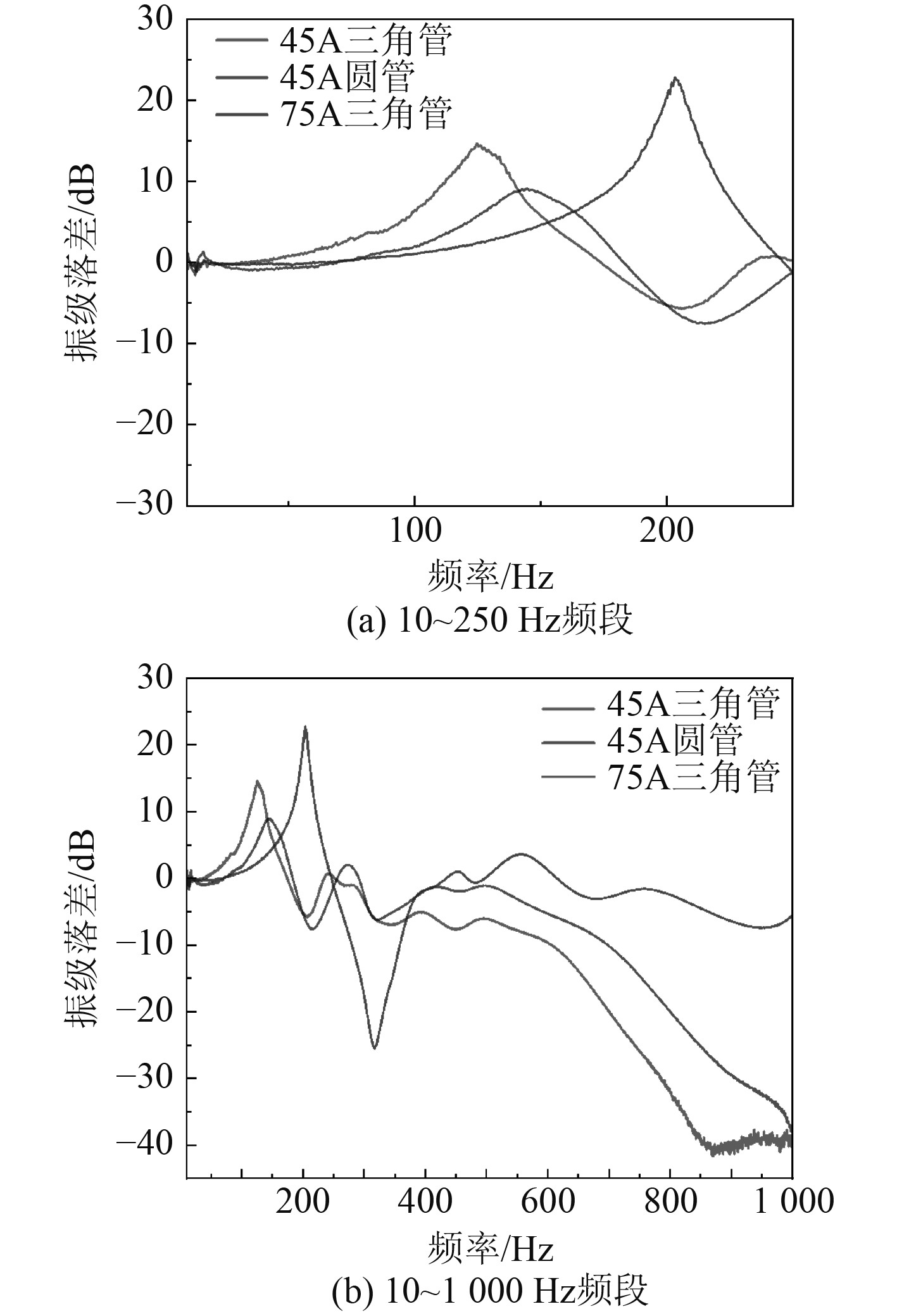

分别提取各结构激励点和响应点垂直方向的加速度响应,其中响应点数据选取图6(b)中的8点,激励点数据选取图6(b)中的3点,代入VLD公式(4)中,得到3种结构的振级落差曲线如图9所示。

|

图 9 不同频段结构试验数据VLD曲线对比 Fig. 9 Comparison of VLD curves of experimental data of different frequency bands |

图9(a)为10~250 Hz范围内,3种不同构型减振器的VLD曲线。可知,45A硬度圆管减振器的振级落差最低,峰值为9.02 dB;其次为45A硬度三角管,振级落差峰值为14.68 dB;最高为75A三角管,振级落差峰值为22.8 dB。45A硬度圆管的振级落差峰值低于45A三角管63%,减振性能最好。45A硬度三角管174 Hz之后的VLD数值小于0;45A硬度圆管减振器在183 Hz之后的VLD数值小于0,75A三角管减振器则是在246 Hz之后的VLD数值小于0。这表明45A硬度三角管减振器在低频段具有较好的减振性能,这与45A硬度三角管减振器具有较低的固有频率的结果较为吻合。

图9(b)为10~

结合2张不同频率段的VLD曲线图来看,管状增强超弹多孔结构减振装置在特定频段都存在一定的减振性能,3种减振器在中高频段的VLD数值大部分均小于0,显示出良好的减振性能,其中45A硬度三角管减振器的第一阶固有频率频率最低,45A硬度圆管减振器在低频段的减振性能最好。若减振器对于低频减振存在需求,可优先考虑3种结构中的45A硬度圆管减振器。

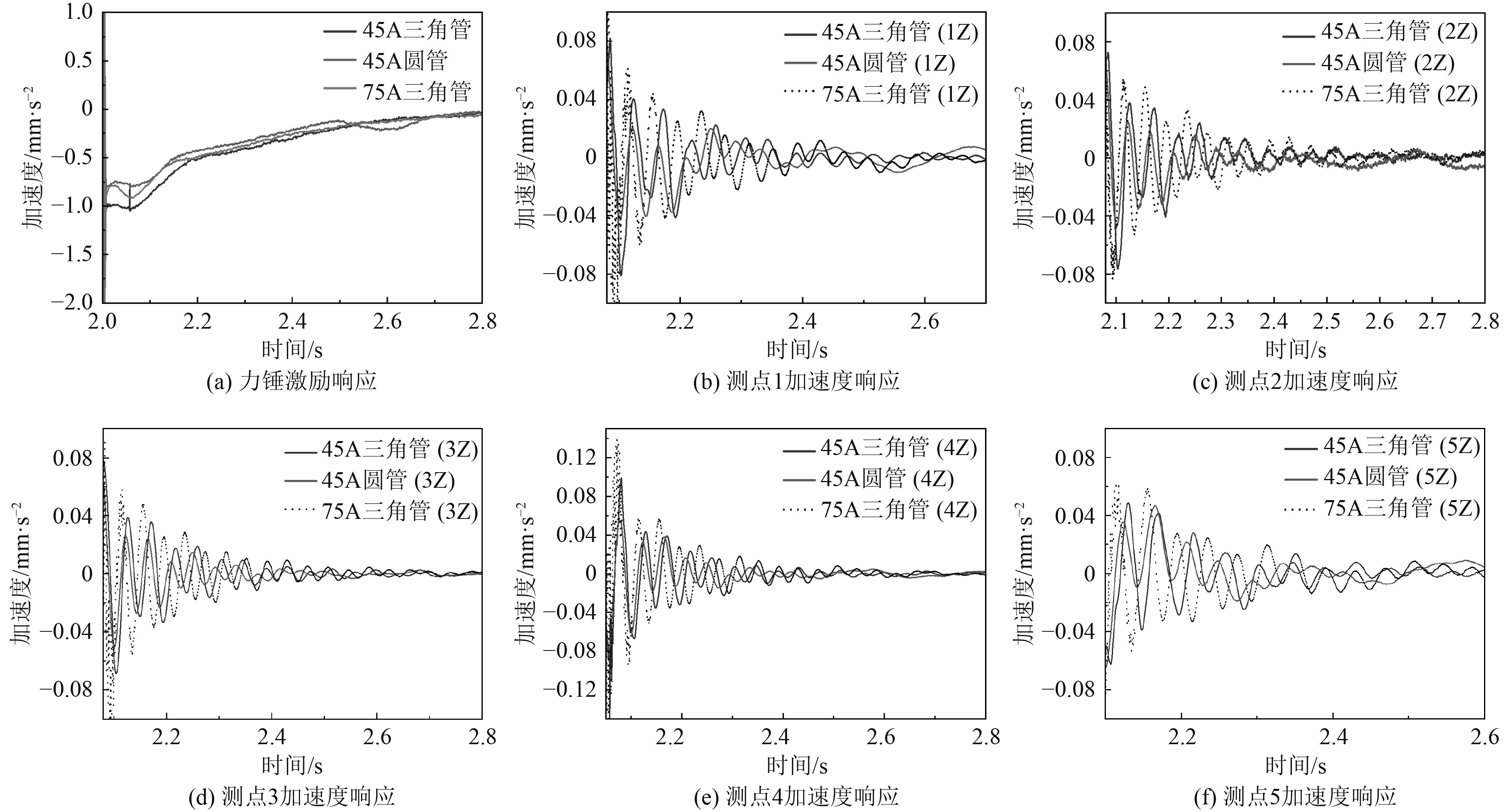

减振特性通过提取测试的加速度时域信号能更直观的体现出来。图10(a)为3种试件敲击传感器8附近时的力锤激励的加速度幅值曲线,可知,2.5 s前,经过敲击后,45A硬度圆管的敲击激励幅值最大,其次是75A硬度三角管的激励信号,45A三角管的产生的激励信号最小。图10(b)~图10(f)分别为力锤敲击3种结构8号传感器,下底板1~5号同位置传感器的时域信号对比图。图中提取了2~2.8 s的各个传感器的加速度响应,比较各图可清晰看出,在45A圆管激励响应高于45A硬度三角管和75A硬度三角管的情况下,45A硬度圆管各个位置传感器测得的加速度响应衰减趋势均优于45A、75A硬度三角管。表5提取了响应图中所见3个结构第一个峰值处的加速度响应,可以看出,45A圆管的响应要显著低于45A三角管及75A三角管,证明了45A硬度圆管拥有更好的减振性能,同时也印证了频响函数曲线的规律的准确性。

|

图 10 试件时域信号激励及响应对比图 Fig. 10 Comparison of signal excitation and response in time domain of specimens |

|

|

表 5 试件下表面5个测点加速度响应(mm/s2) Tab.5 The acceleration response of 5 measuring points on the lower surface of the specimen |

针对船用齿轮箱的减振需求,将聚氨酯橡胶的高阻尼特性与铝合金管的高强度性能结合设计了一种兼具承载、优异减振性能的管状增强梯度超弹多孔结构。为研究其减振特性,测试了聚氨酯的力学性能,通过试验和仿真结合的方式研究了不同硬度聚氨酯材料、不同拓扑构型增强结构对结构整体模态及频响的影响,揭示了结构的减振机理。结论如下:

1)开发出了一种模压灌注一体化成型工艺,实现了不同规格新型管状增强超弹梯度多孔结构的制备。该工艺可实现该复杂结构的一次成型,操作较为简单,具有较高的质量可靠性和工程应用价值。

2) 振动试验结果发现,在10~250 Hz低频段,45 A圆管结构的VLD曲线峰值最低,表现出更优异的减振性能。在250~

| [1] |

牟文珺, 桂洪斌. 复合材料基座在船舶设备振动传递控制中的应用[J]. 舰船科学技术, 2019, 41(3): 50-55. MOU Wenjun, GUI Hongbin. Application of composite pedestal in vibration transfer control of ship equipment[J]. Ship Science and Technology, 2019, 41(3): 50-55. |

| [2] |

张相闻. 船舶宏观负泊松比效应蜂窝减振及防护结构设计方法研究[D]. 上海: 上海交通大学, 2017.

|

| [3] |

张梗林, 杨德庆. 船舶宏观负泊松比蜂窝夹芯减振器优化设计[J]. 振动与冲击, 2013, 32(22): 68-72+78. DOI:10.3969/j.issn.1000-3835.2013.22.013 |

| [4] |

张欢欢, 王杰, 黄刚, 等. 汽车用聚氨酯减振材料的结构与性能[J]. 高分子学报, 2016(10): 1447-1454. DOI:10.11777/j.issn1000-3304.2016.16040 |

| [5] |

梁龙强, 黄微波, 武迪, 等. 聚氨酯–橡胶复合阻尼材料减振优化设计[J]. 工程科学与技术, 2020, 52(1): 184-190. |

| [6] |

LIANG Longqiang, HUANG Weibo, LYU Ping, et al. Impacts of PU foam stand-off layer on the vibration damping performance of stand-off free layer damping cantilever beams[J]. Shock and Vibration, 2020, 1-13. |

| [7] |

张法明, 王红英, 陈刚, 等. 小半径曲线下聚氨酯减振垫浮置板轨道减振性能的测试分析[J]. 交通节能与环保, 2021, 17(4): 143-147. DOI:10.3969/j.issn.1673-6478.2021.04.033 |

| [8] |

GOSAR A, EMRII, KLEMENC J, et al. On the vibration-damping properties of the prestressed polyurethane granular material[J]. Polymers, 2023, 15(5): 1299. DOI:10.3390/polym15051299 |

| [9] |

赵长银. 泡沫铝—聚氨酯复合材料减振降噪性能试验研究[D]. 南京: 东南大学, 2017.

|

| [10] |

CAMEIRO V H, PUGA H, MEIRELES J. Vibration damping and acoustic behavior of PU-filled non-stochastic aluminum cellular solids[J]. Metals, 2021, 11(5): 725. DOI:10.3390/met11050725 |

| [11] |

邹美帅, 李晓东, 张旭东, 等. 高减振降噪微孔聚氨酯弹性体研究[J]. 中国环保产业, 2022(6): 69-72. DOI:10.3969/j.issn.1006-5377.2022.06.027 |

| [12] |

王金友, 沈超明, 姜文安, 等. 船用聚氨酯蜂窝板的隔声特性研究[J]. 舰船科学技术, 2022, 44(6): 60-64. WANG Jinyou, SHEN Chaoming, JIANG Wenan,et al. Sound insulation characteristics of marine polyurethane honeycomb board[J]. Ship Science and Technology, 2022, 44(6): 60-64. DOI:10.3404/j.issn.1672-7649.2022.06.012 |

| [13] |

朱子旭, 朱锡, 李永清, 等. 复合材料夹芯结构研究现状及其在船舶工程的应用[J]. 舰船科学技术, 2018, 40(3): 1-7. ZHU Zixu, ZHU Xi, LI Yongqing,et al. Present researches about sandwich composite structures and its applies in ship industry[J]. Ship Science and Technology, 2018, 40(3): 1-7. DOI:10.3404/j.issn.1672-7649.2018.03.001 |

| [14] |

陆姗姗, 盛美萍, 任杰安. 格栅夹层板抑振性能研究[J]. 动力学与控制学报, 2012, 10(2): 157-161. DOI:10.3969/j.issn.1672-6553.2012.02.011 |

| [15] |

YANG Jinshui, XIONG Jian, MA Li, et al. Study on vibration damping of composite sandwich cylindrical shell with pyramidal truss-like cores[J]. Composite Structures, 2014, 117: 362-372. DOI:10.1016/j.compstruct.2014.06.042 |

| [16] |

YANG Jinshui, XIONG Jian, MA Li, et al. Modal response of all-composite corrugated sandwich cylindrical shells[J]. Composites Science and Technology, 2015, 115: 9-20. DOI:10.1016/j.compscitech.2015.04.015 |

| [17] |

YANG Jinshui, MA Li, SCHMIDT R, et al. Hybrid lightweight composite pyramidal truss sandwich panels w ith high damping and stiffness efficiency[J]. Composite Structures, 2016, 148: 85-96. DOI:10.1016/j.compstruct.2016.03.056 |

| [18] |

LI Shuang, YANG Jinshui, YANG Fang, et al. Fabrication and vibration isolation capacity of multilayer gradient metallic lattice sandwich panels[J]. Mechanical Systems and Signal Processing. 2022, 180: 109417.

|

| [19] |

LI Shuang, YANG Jinshui, SCHMIDT R, et al. Compression and hysteresis responses of multilayer gradient composite lattice sandwich panels[J]. Marine Structures. 2021, 75: 102845.

|

| [20] |

杨金水, 林鑫, 刘彦佐. 一种具有减振隔冲性能的超弹混杂人工周期结构及制备方法[P]. 黑龙江省: CN115574031A, 2023-01−06.

|

| [21] |

罗佳润. 海蚀环境下橡胶隔震支座性能劣化规律研究[D]. 广州: 广州大学, 2014.

|

2024, Vol. 46

2024, Vol. 46