截至2023年5月,中国船厂LNG船手持订单总数达到64艘[1]。LNG 船经历将近60年的发展,呈现出大型化的趋势。大型LNG船有效地降低了运输成本,同时也使得疲劳问题更加突出。有统计表明,船长超过200 m的大型船舶,其总损伤的70%以上都属于疲劳裂纹[2]。LNG货物处于−163℃的超低温,一旦由于围护系统破损而产生泄漏,其维修需要耗费大量的时间、人力和物力,甚至可能导致船体结构由于低温失效,进而引发灾难性的后果。因此,有必要对全船的关键区域进行疲劳强度分析。

目前,常用的船舶结构疲劳评估方法主要有谱分析方法 、简化方法、断裂力学方法等[3]。谱分析法和简化算法都是基于S-N曲线的累计损伤方法,更适合工程应用。谱分析法的载荷由水动力计算得到,可以考虑到不同装载工况下不同海况对疲劳损伤的贡献,是目前公认的较为准确的疲劳评估方法,缺点是计算量大、花费时间比较长[4-5]。相比之下,简化算法的载荷来自于规范公式,在保证一定精度的同时可以快速地对疲劳强度进行评估。

以某17.5×104 m3LNG船的结构设计为例,主要参照法国船级社(BV)和中国船级社(CCS)要求[6-10],给出全船典型结构疲劳强度分析的思路和流程。针对满载和压载2种常用航行载况,使用谱分析法评估波浪诱导疲劳损伤。规范还要求计算装货/卸货诱导疲劳损伤,除了需要考虑满载和压载载况外,还要计算满空满和空满空2种在装卸货中会出现的隔舱载况。装货/卸货诱导疲劳损伤主要影响货舱区结构,考虑到谱分析的计算量较大且后处理较为繁琐,因此实际操作中采用简化方法进行计算。结构设计一般从中货舱开始,在设计初期没有条件进行基于全船的疲劳谱分析,因此在采用简化方法计算装货/卸货疲劳损伤的同时也进行了波浪诱导疲劳损伤的计算,通过二者的对比可以更好地指导结构设计。

1 疲劳评估谱分析方法疲劳评估谱分析法的理论基础是Miner线性累计损伤理论和S-N曲线,主要内容和流程为:

1) 利用三维水动力软件计算船舶在规则波上的波浪载荷和运动响应。

2) 将波浪载荷映射到结构有限元模型,计算应力传递函数。

3) 根据海域散布图和波浪能量密度谱计算应力响应谱,并计算结构的疲劳损伤,对各海况下的损伤求和后得到给定装载下的结构损伤,对各装载下的损伤求和后得到结构在设计寿命中的总损伤。

1.1 应力的响应谱谱分析法以随机过程理论中的线性系统变换作为理论基础,假定载荷的作用和结构的应力响应都是线性的。在这个条件下,波浪若是一个平稳的随机过程,经过变换得到的交变应力也是一个平稳的随机过程。

对于任意海况,应力响应谱可以由下式计算得到:

| $ \mathrm{S}\left(\mathrm{\omega }\right)={\int }_{\beta =0}^{360}{RAO}_{}^{2}(\omega ,\beta )\cdot {S}_{\eta}(\omega ,\beta ){\mathrm{d}}\beta 。$ | (1) |

式中:

RAO的物理意义是,线性动力系统做圆频率

应力响应谱可以由其n阶谱矩

| $ {\mathrm{\lambda }}_{n} = {\int }_{\omega =0}^{360}{\int }_{\beta =0}^{360}{\omega }_{e}^{n}\left(\omega ,\beta \right)\cdot {RAO}_{}^{2}(\omega ,\beta )\cdot {S}_{\text{η}}(\omega ,\beta ){\mathrm{d}}\beta {\mathrm{d}}\omega。$ | (2) |

式中:

| $ {\omega }_{e}^{}\left(\omega ,\beta \right)=\omega -\frac{{\omega }^{2}V\mathrm{cos}\beta }{g} 。$ | (3) |

式中:V为船舶航速;g为重力加速度。

1.2 波浪谱和扩散函数波浪谱是描述波浪内部能量相对于频率和方向分布的图谱,用来描述短期海况。国际船级社协会(IACS)推荐使用双参数的Pierson-Moskowitz谱(P-M谱)来表示波浪能量密度。P-M谱的表达式为:

| $ {S}_{ \eta}\left(\omega \right)=\frac{5{\omega }_{p}^{4}{H}_{s}^{2}}{16{\omega }^{5}}\cdot {\mathrm{exp}}\left[-1.25{\left(\frac{{\omega }_{p}}{\omega }\right)}^{4}\right]。$ | (4) |

式中:

波浪能量函数为:

| $ \left\{\begin{aligned} &G\left({\beta}\right)=\displaystyle\frac{{\text π} }{180}\cdot \dfrac{\mathrm{\Gamma }\left(\dfrac{{n}}{2}+1\right)}{\sqrt{{\text π} }\mathrm{\Gamma }\left(\dfrac{{n}}{2}+\dfrac{1}{2}\right)}\cdot {{\mathrm{cos}}}^{n}\left(\beta -{\beta }_{0}\right),\left|\beta -{\beta }_{0}\right|\leqslant 90{\text{°}},\\ &0 ,\; \left|\beta -{\beta }_{0}\right| > 90{\text{°}}。\end{aligned}\right. $ | (5) |

式中:n为和海况相关的参数,对于IACS推荐的北大西洋波浪散布图[11],n=2。

1.3 应力范围的短期分布短期海况中应力交变为窄带过程,应力峰值服从Rayleigh分布:

| $ {p}\left({x}\right)=\frac{x}{{\text{λ} }_{0}}\mathrm{e}\mathrm{x}\mathrm{p}\left(\frac{-{x}^{2}}{2{\text{λ}}_{0}}\right)。$ | (6) |

式中:x为应力峰值;

相应的应力范围

| $ {p}\left(\mathrm{\Delta }{x}\right)=\frac{\mathrm{\Delta }{x}}{{4{\text{λ}} }_{0}}\mathrm{e}\mathrm{x}\mathrm{p}\left(\frac{-\mathrm{\Delta }{x}^{2}}{8{{\text{λ}} }_{0}}\right) ,$ | (7) |

| $ {P}\left(\mathrm{\Delta }{X}\right)=1-\mathrm{e}\mathrm{x}\mathrm{p}\left(\frac{-\mathrm{\Delta }{X}^{2}}{8{{\text{λ}} }_{0}}\right) 。$ | (8) |

设计寿命期内应力范围的长期分布由上面给出的各短期分布再结合波浪散布图得到。船舶航行中,根据波浪散布图确定各种浪高和波浪频率出现的概率,对于波浪方向则认为是(0,360°)等概率出现的。在上述条件下,应力范围的长期分布可表示为各短期分布的加权组合。

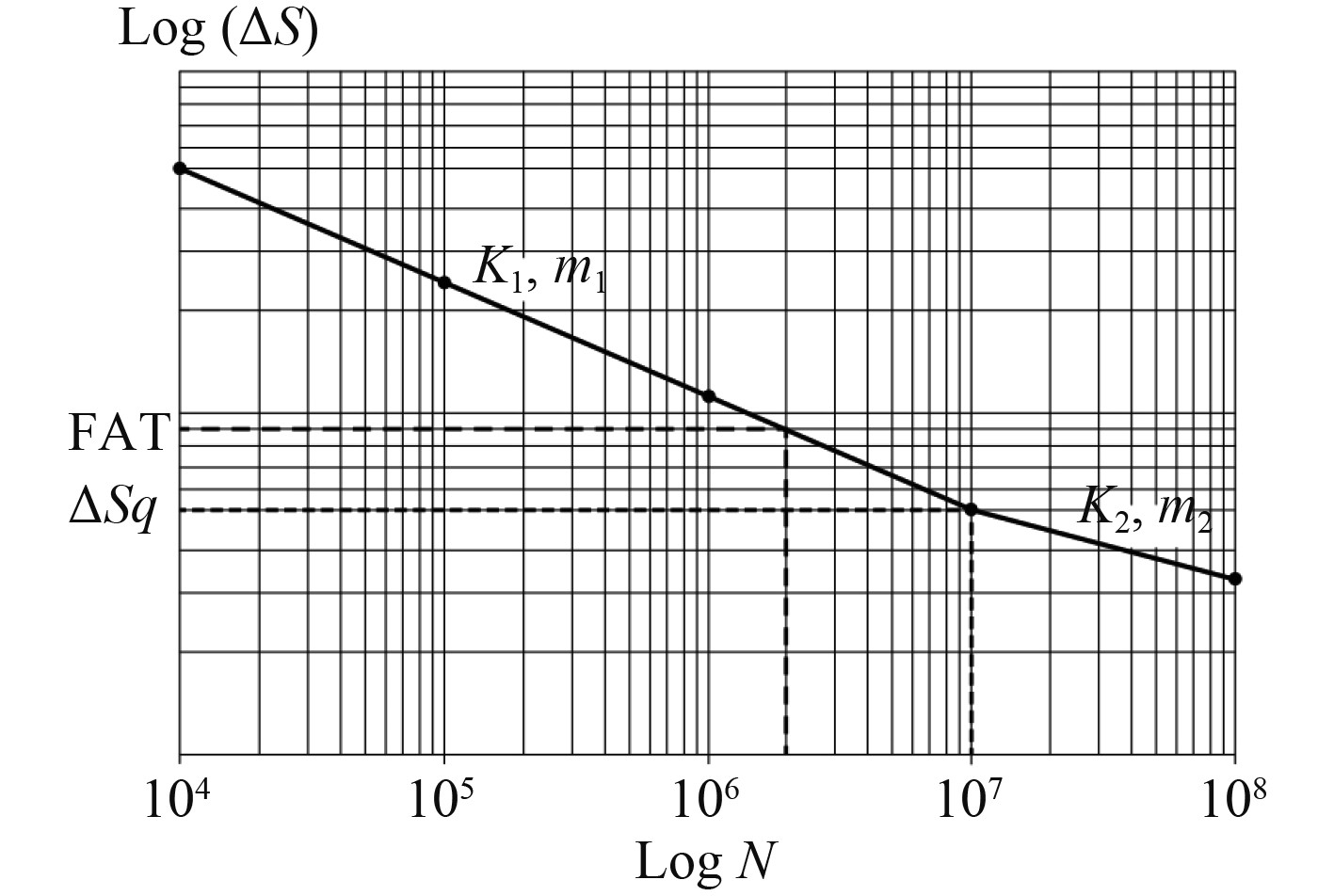

1.5 S-N曲线S-N 曲线是谱分析法的理论基础之一,利用 S-N 曲线法计算疲劳寿命时,S-N 曲线的选取就成为关键内容之一[12]。设计采用的基本设计S-N曲线对应存活率为97.7%,假定初始裂纹产生时即为疲劳时效。采用对数形式时S-N曲线图形为反斜率不同的2条折线(见图1),其表达形式为:

|

图 1 S-N曲线图 Fig. 1 S-N curve |

| $ \left\{ \begin{array}{l} {\mathrm{log}}_{10}({N})={\mathrm{log}}_{10}({K}_{1})-m_1{\mathrm{log}}_{10}(\Delta S),\Delta S\geqslant \Delta {S}_{q},\\ {\mathrm{log}}_{10}({N})={\mathrm{log}}_{10}({K}_{2})-m_2{\mathrm{log}}_{10}(\Delta S),\Delta S\geqslant \Delta {S}_{q}。\end{array}\right. $ | (9) |

式中:N为应力范围为

S-N曲线的选择和节点型式、腐蚀环境及加工工艺等因素有关。

1.6 疲劳累计损伤计算已经假定短期应力循环范围服从Rayleigh分布,因此短期疲劳的Miner线性累计损伤可以用解析公式表达:

| $\begin{aligned}[b] {D}_{K}^{ST}=&\frac{{T}_{ST,k}}{{T}_{z\_\sigma }}\bigg[\frac{1}{{K}_{1}}{\left(2\sqrt{2{\text{λ} }_{0}}\right)}^{m1}\mathrm{\Gamma }\left(1+\frac{{m}_{1}}{2};\frac{\mathrm{\Delta }{S}_{q}^{2}}{8{\text{λ} }_{0}}\right)+ \bigg.\\ & \bigg. \frac{1}{{K}_{1}}{\left(2\sqrt{2{\text{λ} }_{0}}\right)}^{m1}\mathrm{\Gamma }\left(1+\frac{{m}_{1}}{2};\frac{\mathrm{\Delta }{S}_{q}^{2}}{8{\text{λ} }_{0}}\right )\bigg]。\end{aligned}$ | (10) |

式中:

通过把各载况短期疲劳损伤相加,并把持续时间放大到设计寿命,即可得到对应于设计寿命的波浪诱导总疲劳损伤。再加上设计寿命周期内的装货/卸货诱导损伤,即为结构总的疲劳损伤。

2 疲劳评估简化方法为了节省工作量,采用简化的疲劳评估方法计算装货/卸货诱导疲劳损伤,简化法的理论基础同样也是Miner线性累计损伤理论和S-N曲线。不同的是,谱分析法的载荷通过水动力分析直接结算得到,而简化法的载荷则基于经验公式;谱分析法采用全船模型计算,简化法采用三舱段模型计算。

对于满载和压载2种载况,每一个载况对应的各个工况由基于经验的规范公式给出对应某一超越概率水平下的波浪诱导载荷值和运动响应值,进而求出船体运动而产生的货物(LNG,压载水和集中质量)对船体的动载荷计算公式。通过应力范围和对应的概率水平,可以得到应力范围的长期分布。再利用Miner线性累计损伤理论和S-N曲线,可以得到累计损伤度。

关于简化算法的文献较多,其原理和流程不做详述,直接给出货舱区结构波浪诱导和装货/卸货的疲劳损伤计算结果。

3 谱疲劳分析实船算例以1艘舱容为17.5×104 m3的LNG船为研究对象,采用通用有限元软件FEMAP建模,使用BV的Veristar Hull调整装载状态,使用BV的Homer软件调用Hydro star和MSC NASTRAN完成水动力分析、结构应力响应分析和疲劳损伤计算。

3.1 主要设计参数疲劳设计要求为对应北大西洋海况,40年的疲劳累计损伤不大于1.0。目标船总共有4个货舱,采用GTT公司的MARK III FLEX薄膜型围护系统。货舱内表面的疲劳热点区域在整个设计周期内基本处于无法检测和维修的状态,因此对其疲劳强度要特别留意。目标船的主要设计参数见表1。

|

|

表 1 主要设计参数 Tab.1 Main design parameters |

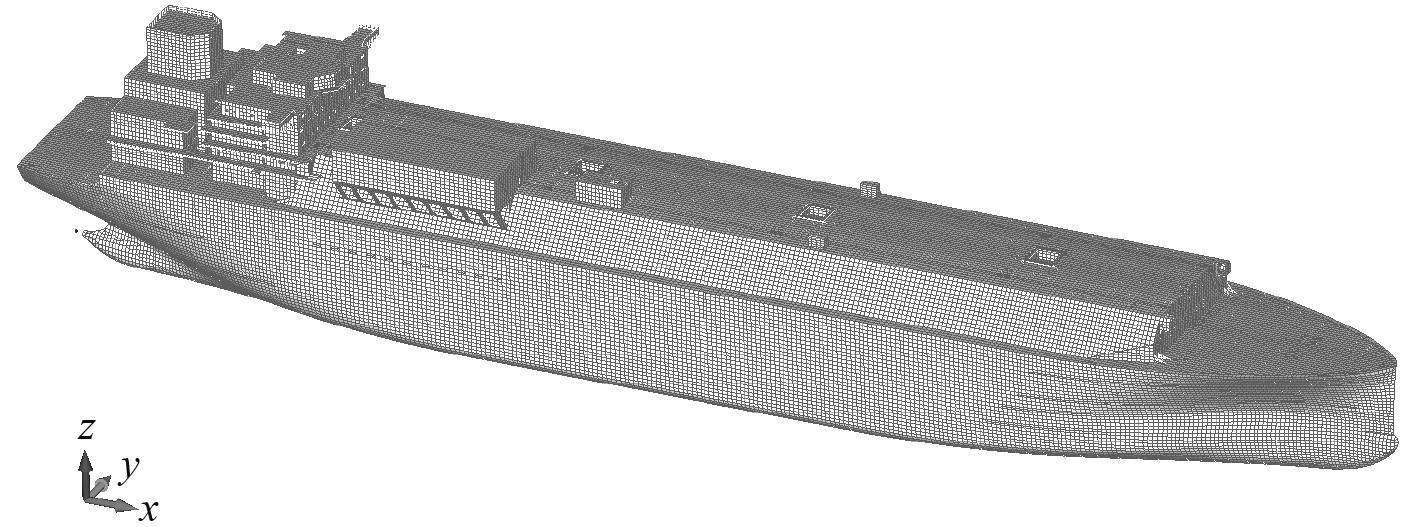

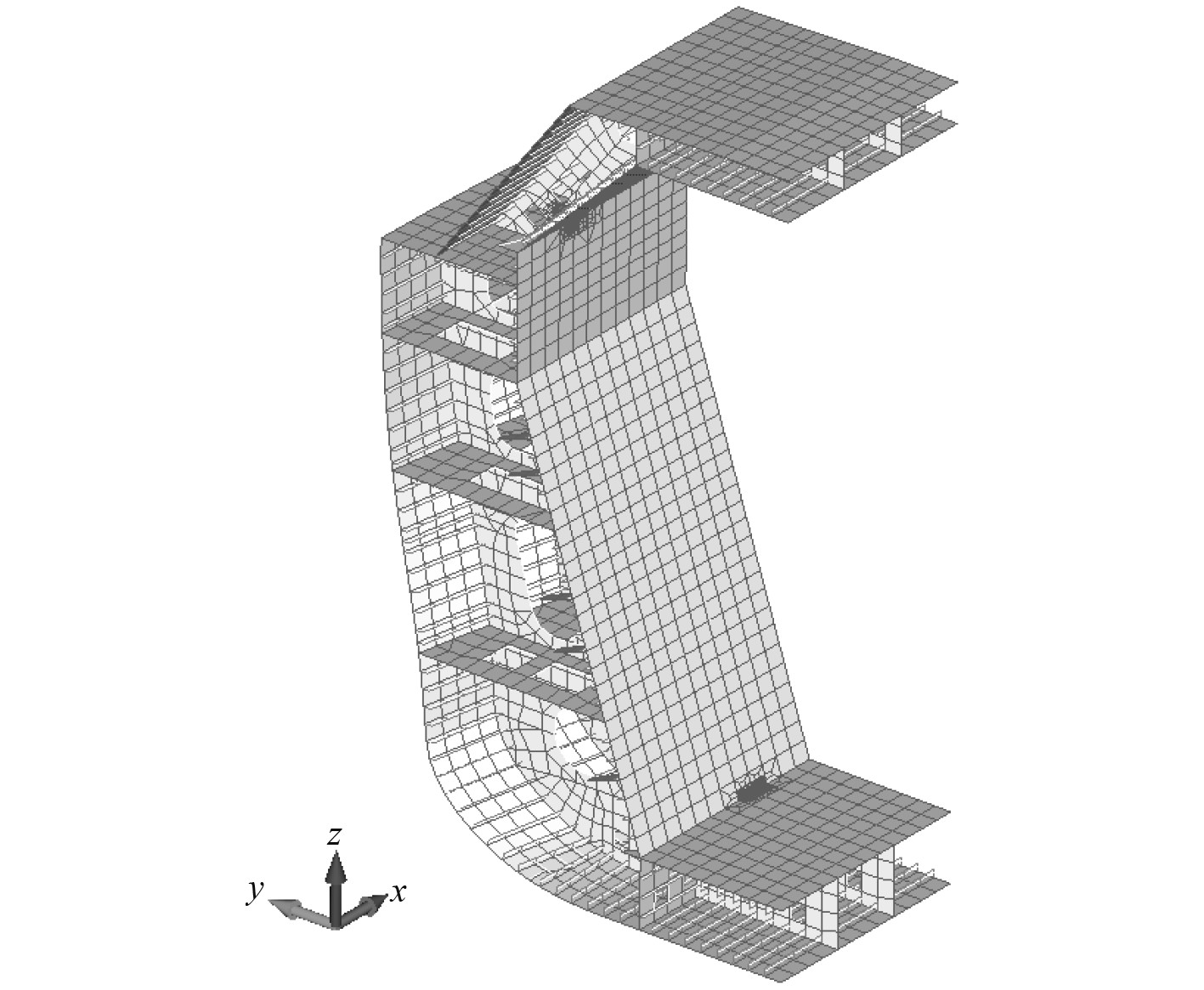

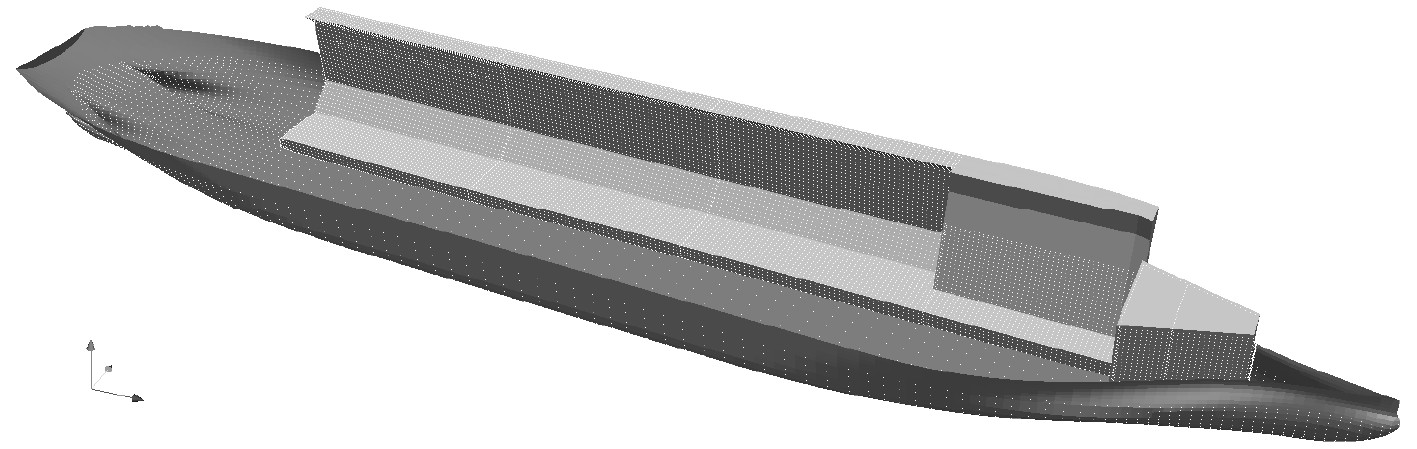

首先利用FEMAP软件建立全船有限元模型。其中,舱壁、甲板和主要支撑构件及大肘板等板型构件用shell单元模拟;桁材、纵骨和加强筋用beam单元模拟;疲劳强度关注区域较大的集中质量如主机、压缩机、泵塔等用mass单元模拟。然后,沿船长分段调整结构密度使得每一段的重量都与总体提供数据一致,从而保证空船重量、重心与实际的偏差符合要求。最后,用mass单元模拟满载和压载的装载物(LNG、油、水),使得调整后的满载载况和压载载况的计算模型与实际装载的重量分布一致,这样才能获得准确的静水载荷和波浪诱导载荷。全船结构有限元模型见图2,单元总数约46万。

|

图 2 全船结构有限元模型 Fig. 2 Finite element model of full ship structure |

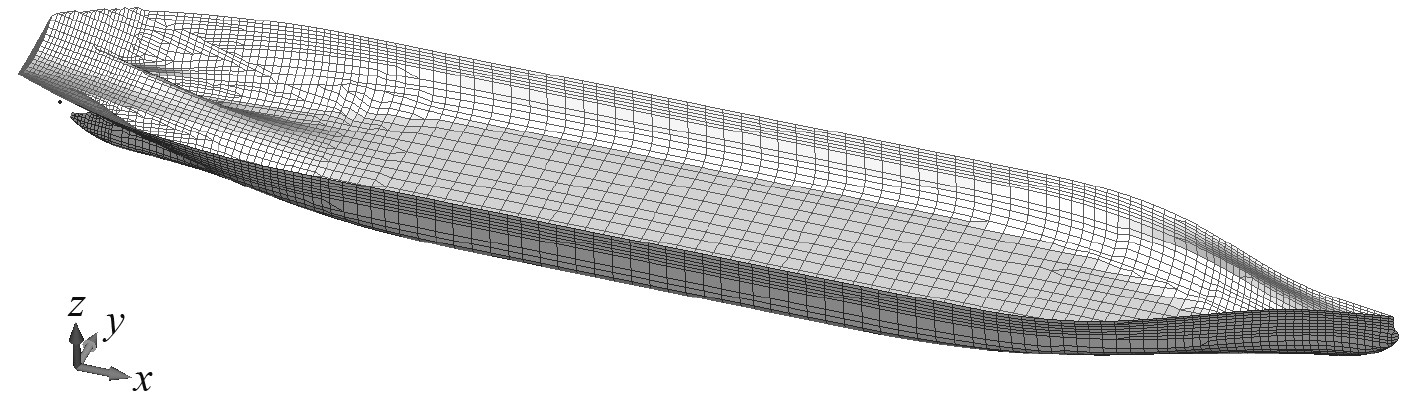

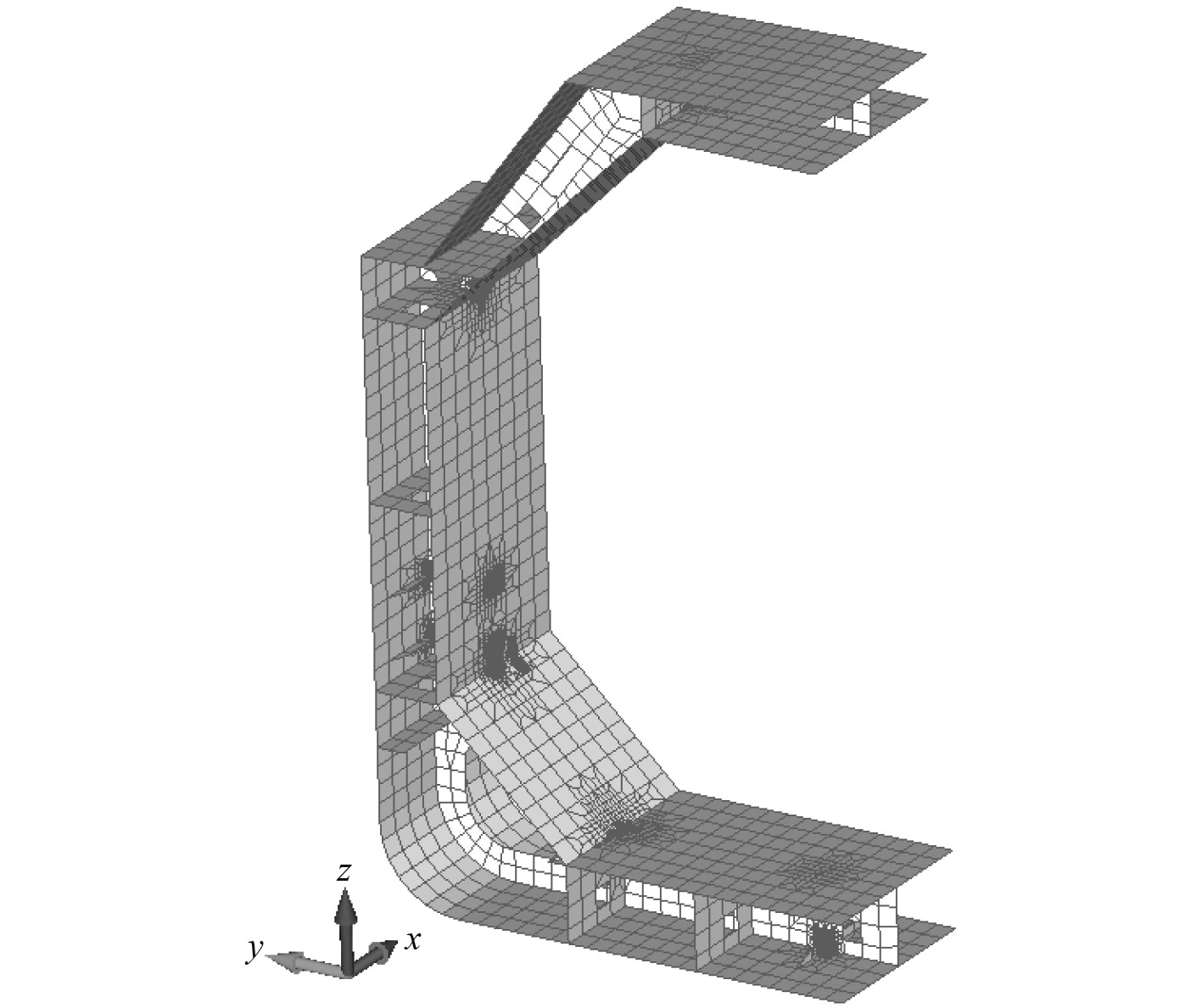

水动力分析涉及大量的波浪载荷计算工况,如果使用结构模型中的外板网格将会导致计算缓慢。BV要求外板单元数不超过

|

图 3 外板水动力网格模型 Fig. 3 Hydrodynamic mesh model of shell |

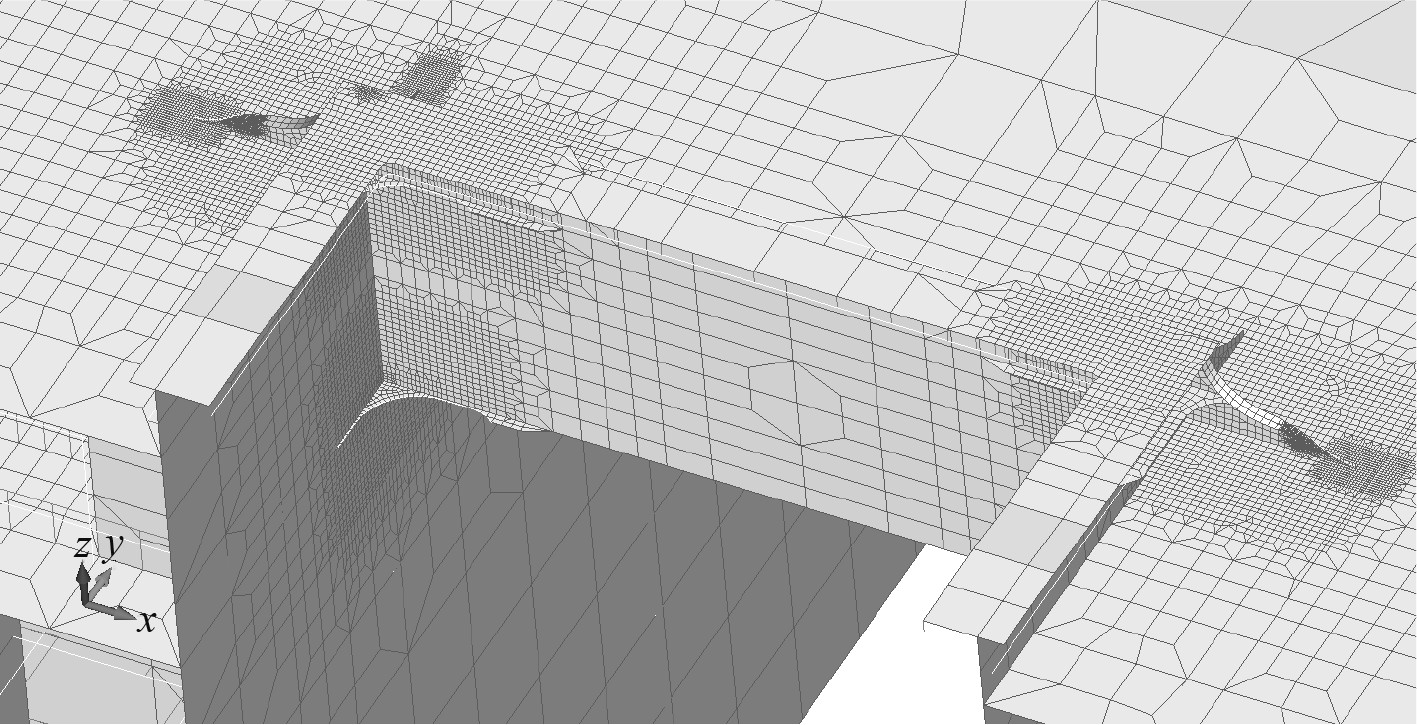

疲劳评估区域相关的大液舱(货舱、压载舱和深油舱)中的流体和船体运动之间存在耦合作用,也采用水动力网格而非质量点进行模拟,见图4。由于液舱的外形相对简单,其水动力网格可由Homer程序根据结构网格自动生成。用于输出水动力网格的结构网格法向规定与外板类似,指向背离流体的方向。

|

图 4 采用水动力网格模拟的液舱示意图 Fig. 4 Tanks simulated by hydrodynamic mesh |

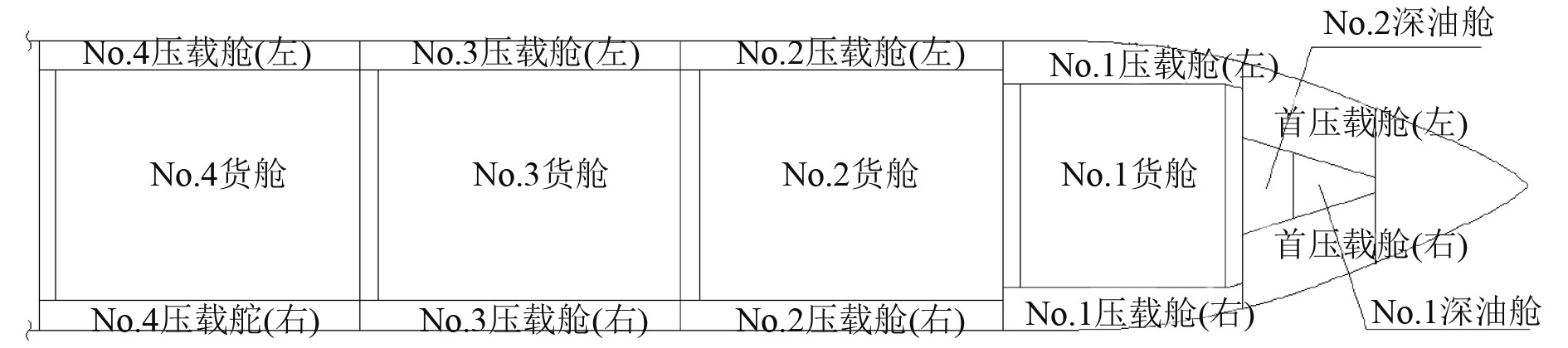

规范针对薄膜型LNG运输船规定了强制疲劳分析区域,此外,根据细网格的屈服强度结果还增加了一些高应力区域。本文选取No.1~No.4货舱的典型结构进行疲劳分析,具体位置见图5和表2。

|

图 5 疲劳评估位置示意图 Fig. 5 Locations of fatigue analysis |

|

|

表 2 疲劳评估点详细列表 Tab.2 Detailed list of fatigue analysis locations |

疲劳评估区域的精细网格尺寸为

|

图 6 No.1货舱中舱强框架 Fig. 6 Middle web frame of No.1 cargo hold |

|

图 7 No.2、No.3货舱中舱强框架(No.4货舱类似) Fig. 7 Middle web frame of No.2 & 3 cargo hold (No.4 cargo hold is similar) |

|

图 8 No.1货舱液穹开孔(其余3舱类似) Fig. 8 Liquid dome opening of No.1 cargo hold (Other three cargo holds are similar) |

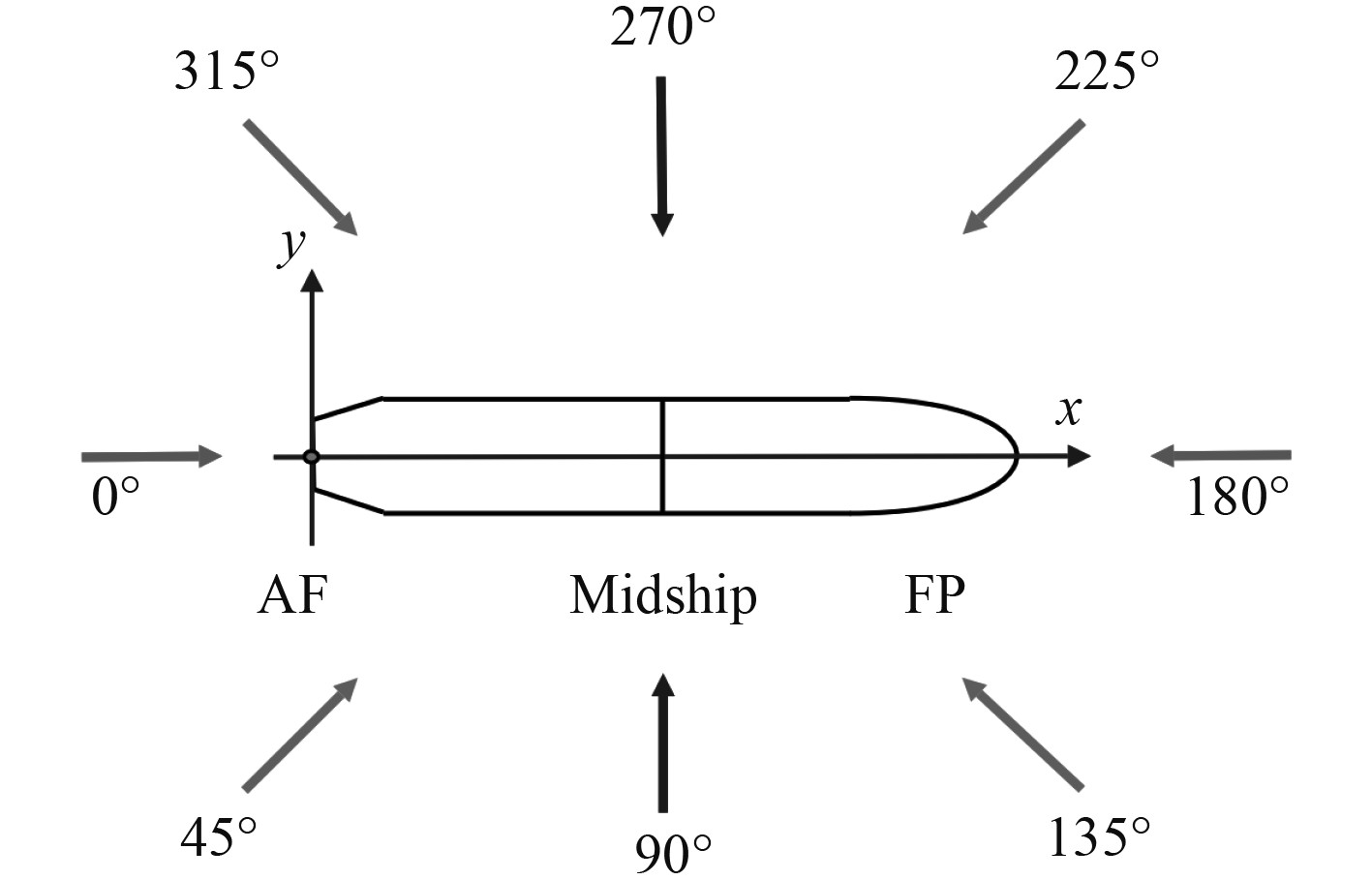

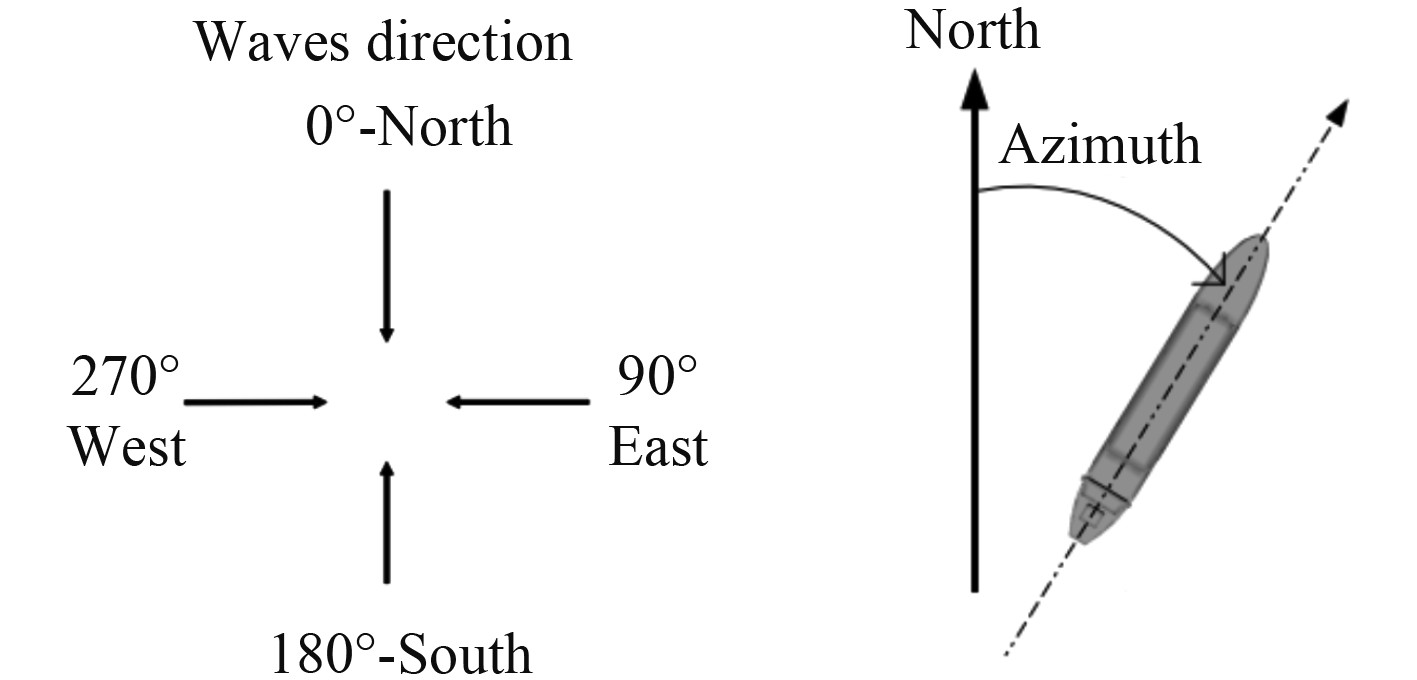

假定船体为刚体,进行准静态的水动力分析。结合规范要求,采用的相关参数为:航速取75%设计航速,8.1 m/s;浪向取(0°~350°),步长取10°;波浪频率取0.05~2.00 rad/s,步长取0.05 rad/s。对每一个载况,水动力分析的工况数为

|

图 9 水动力分析的浪向角定义 Fig. 9 The definition of wave directions in hydrodynamic analysis |

在输出的可视化文件中,检查外板和液舱的水动力网格方向是否正确(与输入文件法向相反,水动力网格法向均指向流体)。部分水动力网格见图10。

|

图 10 水动力网格 Fig. 10 Hydrodynamic meshes |

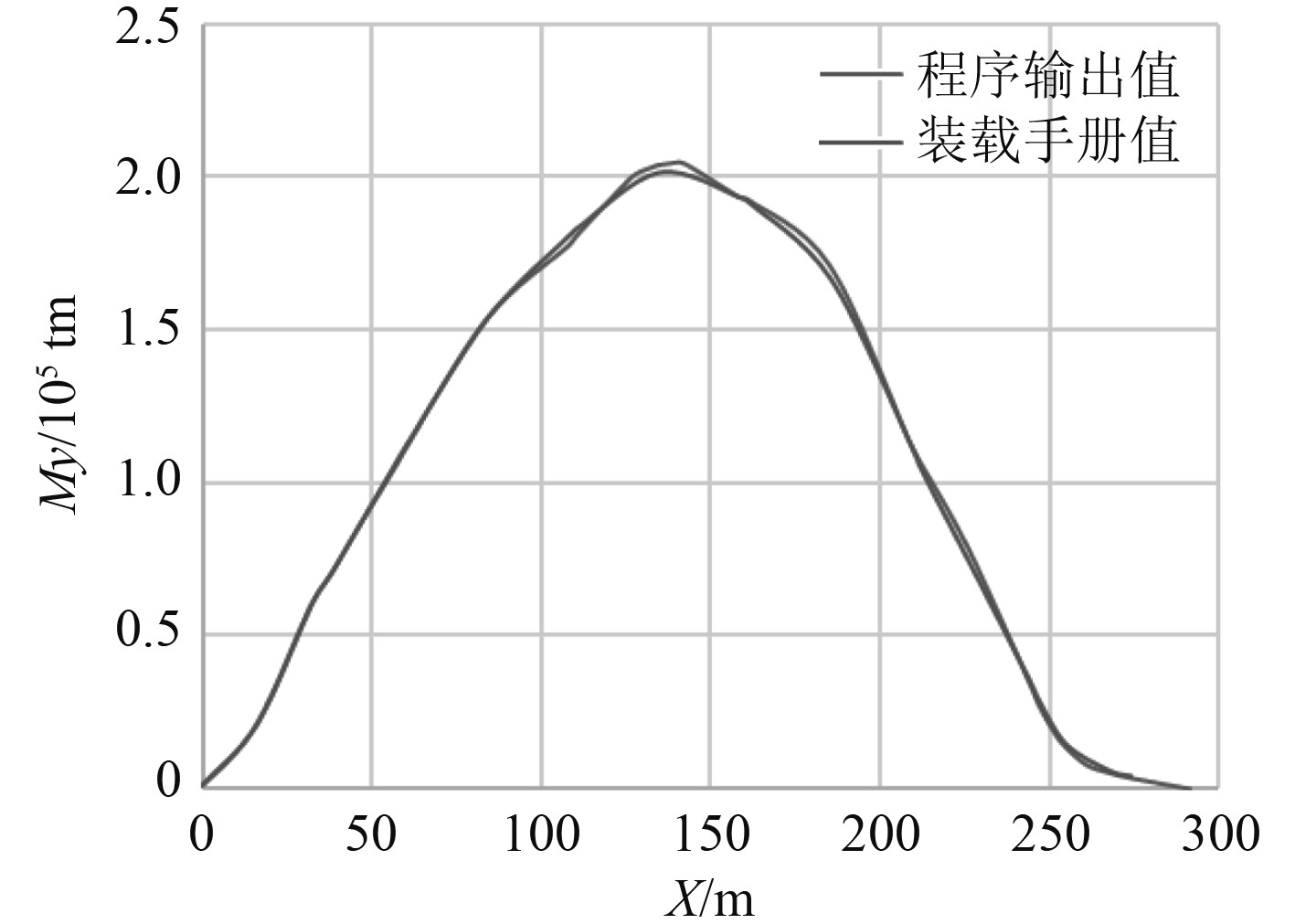

检查垂向静水弯矩的输出值和装载手册是否一致,要求输出值和装载手册值的差异控制在1%以内。压载载况的静水弯矩对比见图11。

|

图 11 垂向静水弯矩对比 Fig. 11 Compare of vertical still water bending moment |

对全船粗网格进行水动力分析得到结构的位移响应,再把位移加载到子模型边界,对子模型重新进行水动力分析求解进而求出疲劳评估点的热点应力响应。

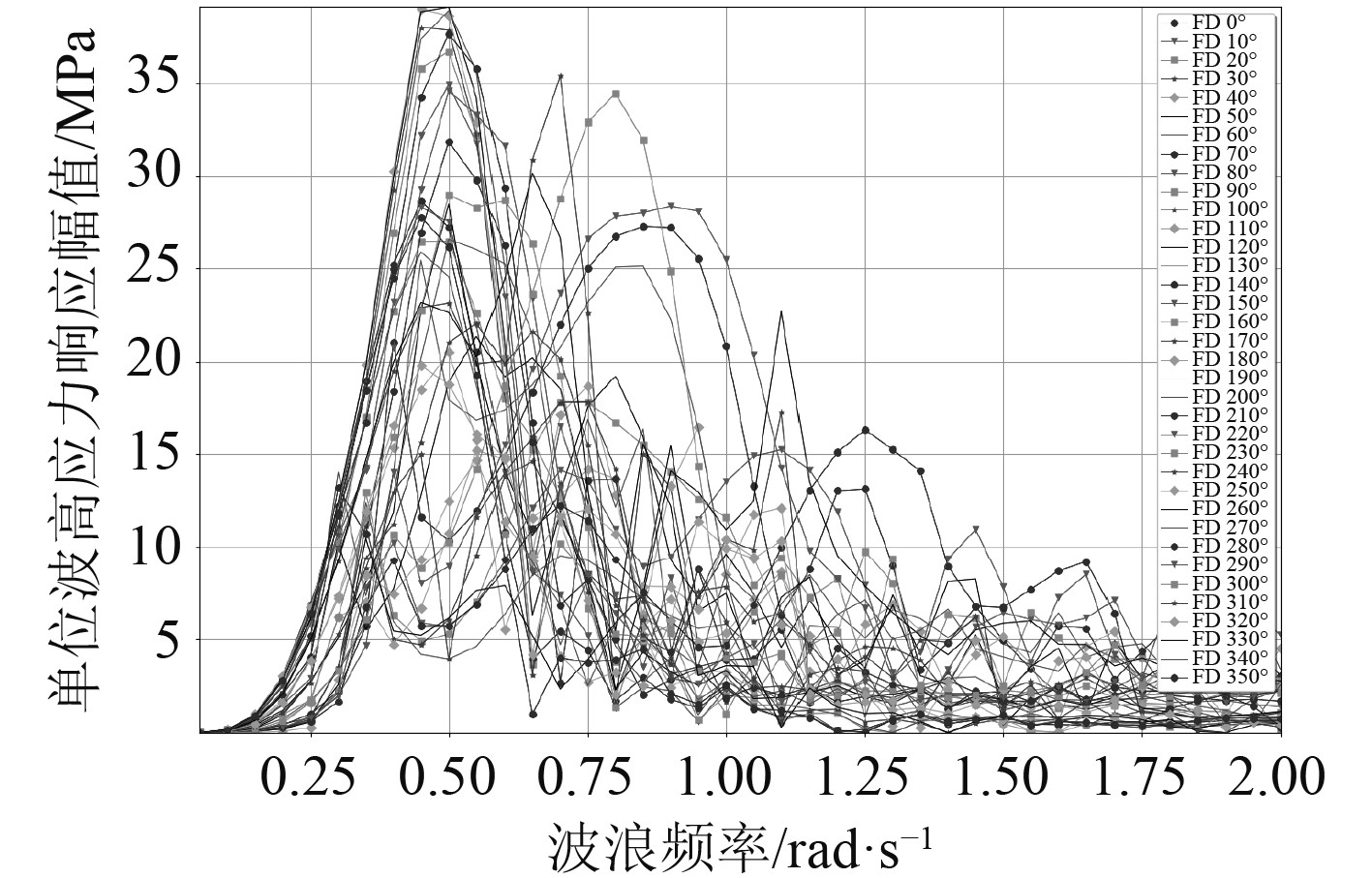

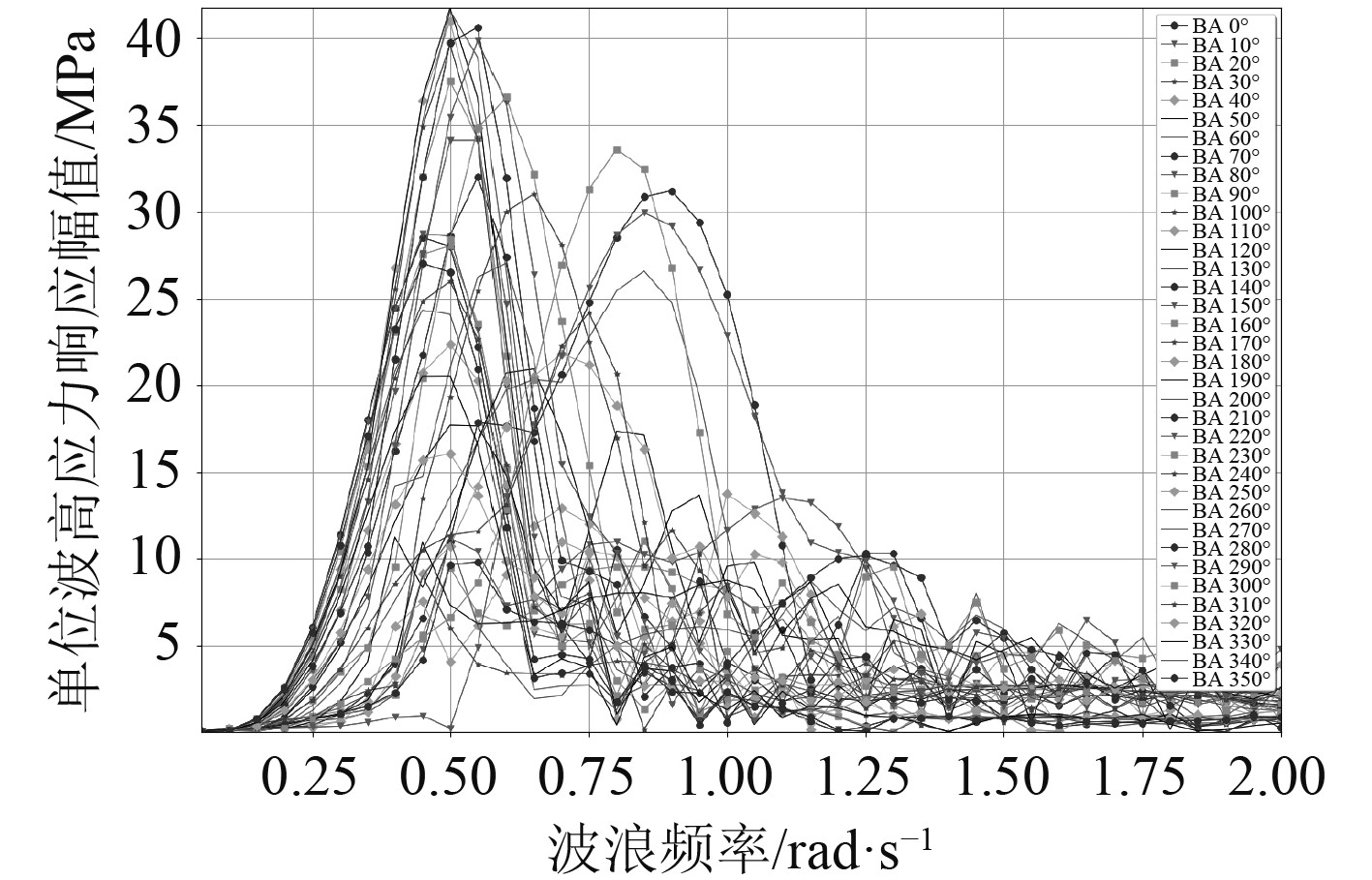

以评估点5(左舷)的典型单元为例,给出应力传递函数的计算结果,见图12和图13。

|

图 12 满载工况应力传递函数 Fig. 12 Stress transfer functions of full load condition |

|

图 13 压载工况应力传递函数 Fig. 13 Stress transfer functions of ballast condition |

从图14和图15可知,满载和压载2种载况的应力传递函数形状比较接近,压载载况的应力幅值更大一些;在波浪频率为0.5 rad/s时,多个浪向均出现了应力响应的峰值;最大应力幅值对应180°~210°浪向角(接近迎浪),横浪和随浪的应力幅值较小。

|

图 14 考察点各短期海况的疲劳损伤分布 Fig. 14 The fatigue damage of short-term wave conditions |

|

图 15 计算疲劳损伤度的浪向和航向定义 Fig. 15 The definitions of wave directions and azimuth in fatigue calculation |

本文评估2种不同类型的疲劳强度:板材自由边疲劳强度和角焊缝的焊趾疲劳强度。相应的,需要选取与之对应的设计S-N曲线。如果疲劳损伤超过设计要求,选择对自由边或者焊趾进行改进疲劳寿命的后处理(打磨),那么选择的打磨S-N曲线与不进行打磨的基本S-N曲线不同。虽然BV规范中对于打磨没有最小疲劳寿命要求,但实际操作参考了HCSR[13],要求在不进行打磨的前提下,节点疲劳寿命不得小于40/1.47=27年。计算采用的S-N曲线参数见表3。

|

|

表 3 S-N曲线参数 Tab.3 Parameters of S-N curve |

对于需要打磨的角焊缝,规范要求采用全焊透的焊接方式,否则必须对焊缝根部的疲劳寿命进行评估。在设计阶段,应尽量不采用打磨手段,而是从优化节点型式的方面入手。

3.6 疲劳损伤度计算得到应力传递函数后,结合S-N曲线,根据Miner线性累计损伤理论可以计算各短期海况的疲劳损伤度。采用IACS最新的北大西洋波浪散布图,共包含16个平均过零周期和19个有义波高组合得到的304个短期海况。经计算分析,不同海况对疲劳的影响差别较大,在特定波浪周期和波高组合下存在较陡峭的峰值。评估点5在压载载况下各短期海况的疲劳损伤分布见图14。

不同浪向对疲劳损伤的贡献度差别很大,这一点在分析应力传递函数的计算结果时已经可以看出。计算疲劳损伤度时,浪向的定义与水动力分析不同。浪向和航向的定义如图15所示。

图16为评估点5在压载载况下各航向对长期疲劳损伤的贡献大小(输出时设定浪向角为180°)。

|

图 16 考察点各浪向的疲劳损伤分布 Fig. 16 The fatigue damage distribution of different wave directions |

可知,与应力传递函数趋势一致,在190°航向角(接近迎浪)时造成的疲劳损伤最大,横浪和随浪的疲劳损伤较小。

3.7 计算结果及讨论表4给出各个位置疲劳损伤的计算结果。航行系数取0.85,并假定满载和压载2种载况的时间各占50%;规范规定装货/卸货周期的范围为7~15,本文取7。

|

|

表 4 疲劳损伤计算结果 Tab.4 Results of fatigue damage calculation |

从计算结果可以得到以下结论:

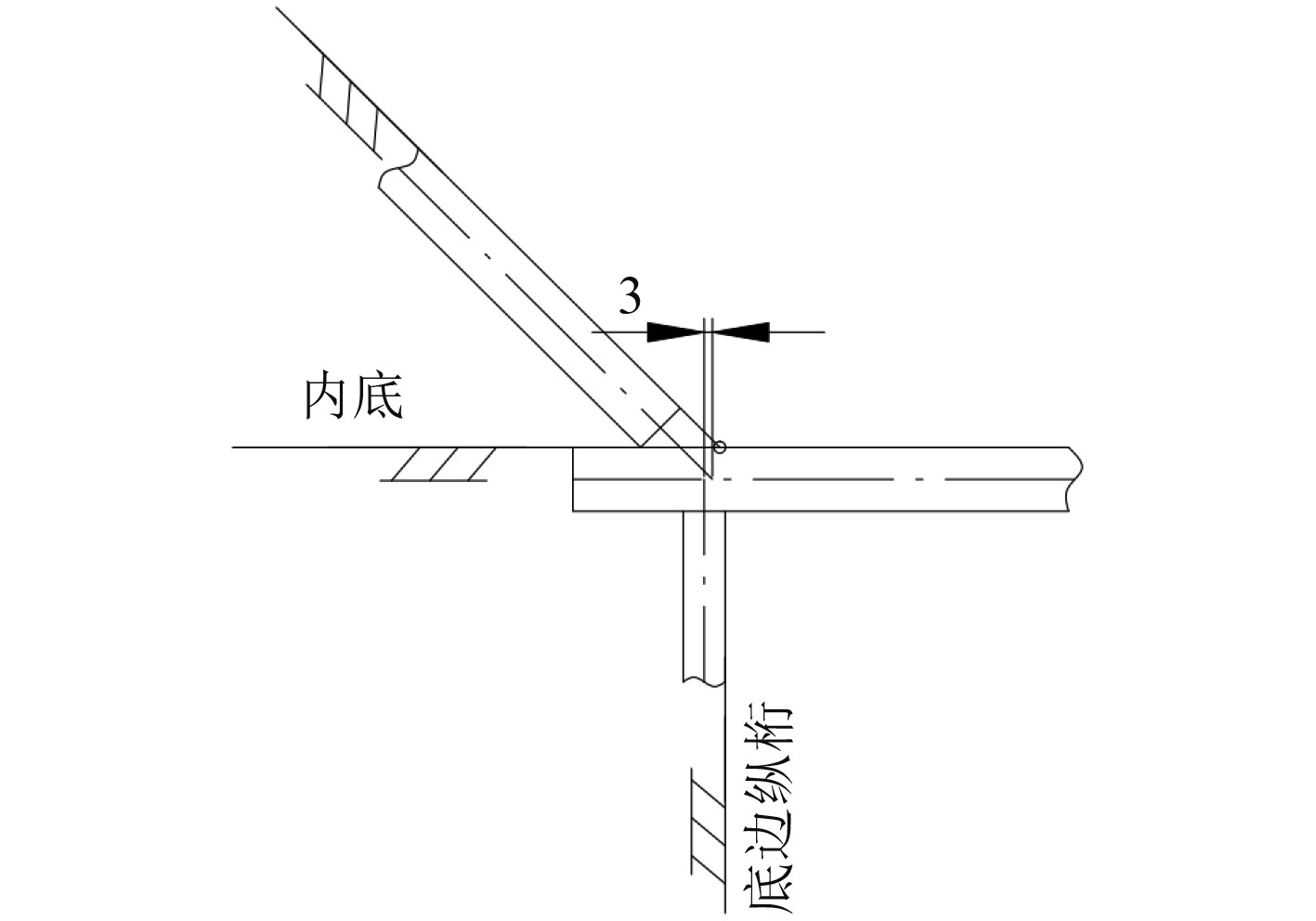

1) 对于强框架,甲板边纵桁、stringer1和stringer3处评估点的疲劳损伤都比较小,其构件尺寸系由结构的屈服强度决定。而底边纵桁处评估点的疲劳损伤超过了1.0,需要通过打磨的方式提高其疲劳寿命。这里之所以没有通过增加疲劳寿命最差的内底板边板厚度进行改进,是因为增加其厚度会加大内壳板的对中初始偏差,见图17。因此,建议根据舱段细网格的屈服强度计算结果,提前对内底板边板增加3~5 mm。

|

图 17 内壳板对中初始偏差 Fig. 17 Initial misalignment of inner hull plates |

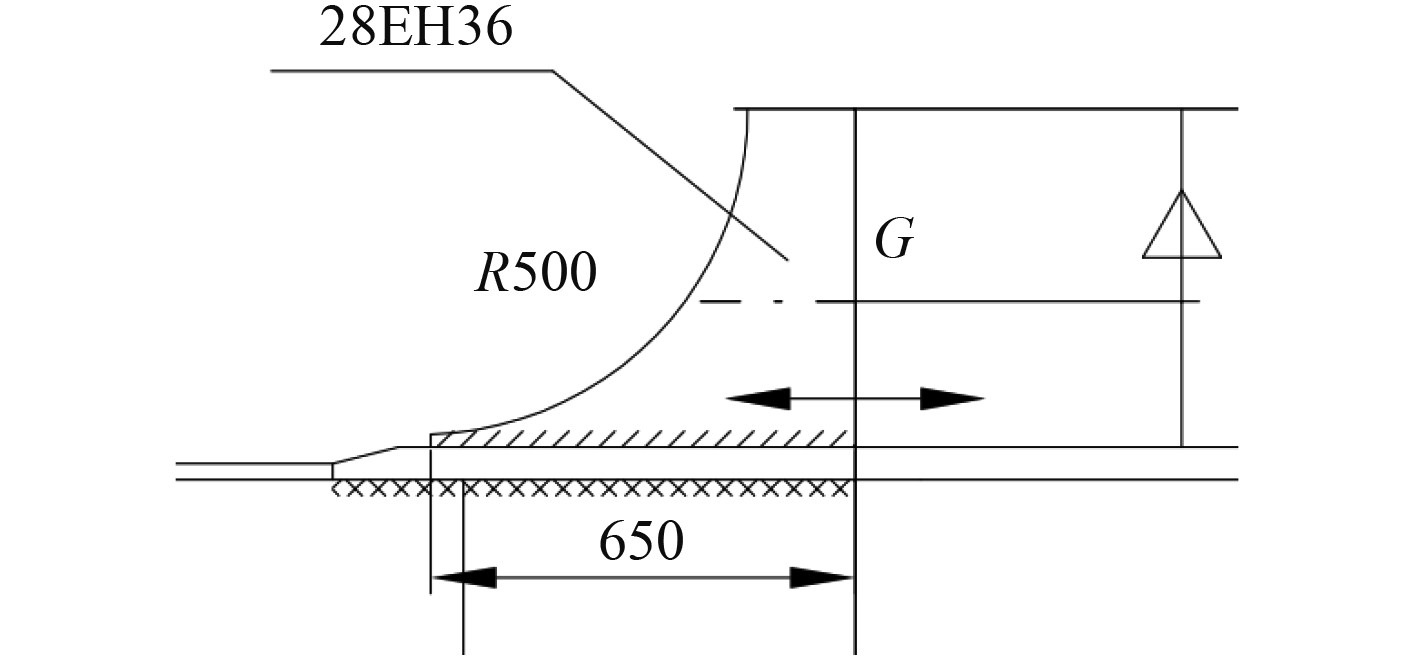

2) 对于泵塔基座,疲劳损伤最大处出现在纵向肘板的自由边和趾端,初始方案不能满足设计要求。为此,No.2、No.3货舱肘板软趾的长度在初始方案的基础上经过优化增长了100 mm,并把厚度加大了5 mm,见图18。No.1货舱和No.4货舱纵向肘板沿用No.2和No.3货舱的形式,并适当减小了板厚。

|

图 18 No.2和No.3货舱泵塔基座纵向肘板方案 Fig. 18 The longitudinal bracket of pump tower seating |

3) 对谱分析和简化法的结果进行对比可以看出,强框架处甲板边纵桁、stringer1和stringer3以及泵塔基座纵向肘板评估点的结果较为接近,在设计初期可以通过简化法快速的确定这些节点的尺寸和型式。但对于强框架处底边纵桁处评估点,谱分析法算出来的损伤已经大于1.0,而简化法几乎算不出疲劳损伤。

4) 装货/卸货对货舱区stringer1及以上结构疲劳损伤的贡献比较小,在波浪诱导损伤留有一定余量的前提下(建议不大于0.90即可),其计算可以省略。

4 结 语本文主要讲述了利用谱分析法进行疲劳强度分析的原理,并对17.5×104m3的LNG船的典型位置进行了分析。同时,也给出了简化法的计算结果,2种计算方法的差异大小因评估点而异。谱分析法是目前公认的比较准确的疲劳分析方法,虽然要花费大量的时间和人力,但是对于大型薄膜型LNG运输船来说,安全始终是第一位的。可以通过优化水动力网格数量、适当减小子模型的范围等措施来提高计算效率。

| [1] |

楼丹平, 杨春华. LNG船技术发展趋势[J]. 船舶, 2023, 34(4): 19-27. |

| [2] |

孙冰, 韩宇, 郝杰, 等. 大型LNG运输船结构疲劳损伤分析方法[J]. 船海工程, 2019, 48(5): 1-5. |

| [3] |

冯国庆, 任慧龙, 李辉. 实用船舶结构疲劳评估方法概要[J]. 舰船科学技术, 2009, 31(1): 23-28. |

| [4] |

刘敬喜, 唐永生, 楼丹平, 等. 大型LNG船典型节点疲劳寿命谱分析评估[J]. 海洋工程, 2010, 28(3): 86-90. |

| [5] |

汤林华, 裴志勇, 王璞, 等. 基于谱分析的FPSB疲劳寿命评估和优化[J]. 船舶工程, 2019, 41(7): 139-144. |

| [6] |

BV NR467, Rules for the Classification of Steel Ships[S]. 2023, 7.

|

| [7] |

BV NI611, Guidelines for Fatigue Assessment of Ships and Offshore Units[S]. 2020, 11.

|

| [8] |

BV NR686, Rules for the Design and Certification of Membrane Type LNG Cargo Containment system [S]. 2022, 7.

|

| [9] |

中国船级社. 基于谱分析的船体结构疲劳强度评估指南[S] . 2018.

|

| [10] |

中国船级社. 船体结构疲劳强度指南[S]. 2015.

|

| [11] |

IACS. Rec. 1992/Rev. 2[S]. 2022.

|

| [12] |

陈崧, 竺一峰, 胡嘉俊, 等. 船体结构 S -N 曲线选取方法[J]. 舰船科学技术, 2014, 36(1): 22-26. |

| [13] |

IACS. Common structural rules for bulk carriers and oil tankers [S]. 2022.

|

2024, Vol. 46

2024, Vol. 46