2. 重庆江增船舶重工有限公司,重庆 402284

2. Chongqing Jiangjin Shipbuilding Industry Co., Ltd., Chongqing 402284, China

涡轮增压器通过增加进气密度来增加进入内燃机的空气量,从而提高发动机功率,降低燃油消耗,改善了燃烧条件并降低了有害废气排放 [1]。然而,配备了涡轮增压器的内燃机在动力性、经济性和排放性得到提高的同时,也出现了一些新的问题,如涡轮迟滞问题导致的低速性能差,空气供给不足燃烧不完全造成的瞬态响应慢等问题[2]。

当前,为了进一步拓宽涡轮增压器的运行范围,已经提出了两级增压[3]、相继增压[4]、可变几何涡轮增压[5]等技术。然而,由于涡轮增压器转子系统机械转动惯性,内燃机的进气供给滞后于燃油供给,扭矩响应差,上述措施不能更好地解决涡轮迟滞问题。将电机与涡轮增压器集成,在发动机低负荷工况时电机输出功率驱动增压器转子加速旋转,提升涡轮增压器的响应速度,从而有效地改善涡轮增压器的瞬态响应性能[6],同时,在高负荷工况下,电机作为发电机回收过多的废气能量,提高排气能量利用率[7]。因此,采用EAT技术在提高涡轮增压器瞬态响应、降低烟度和废气能量利用等方面有其显著的优势[8]。

国内外针对电辅助涡轮增压技术对发动机性能的提高方面做了很多的研究。Kant等[9]分析了安装在主涡轮增压器下游的带有低压比涡轮的电复合涡轮系统,满载结果显示低压比涡轮的功率输出高达15.8 kW,发动机的制动燃油消耗率提高了4%,制动平均有效压力降低了5%。为提高大型柴油发动机效率的需求,提高涡轮增压器的压比和效率,Gronman等[10]使用两级电动辅助涡轮增压器,试验表明具有提高发动机效率的潜力。Bin等[11]研究了高性能低压涡轮,根据建立的一维发动机模型,评估了电动涡轮对BSFC的影响,结合测试结果表明可以实现BSFC降低2.6%。吴超[12]研究了EAT柴油机的能效优化控制,提出主动扰动抑制与模型预测控制相结合的能效优化控制算法,解决了电辅助涡轮增压柴油机多工况下的耗能等问题。滕瀚等[13]总结了研究团队在船用发动机轴流式EAT方面的工作,研究了间隙流动控制以进一步提高增压器性能。

胡超等[14]提出,电辅助增压技术响应快速且工作方式灵活,还具有节能减排的巨大潜力,当前设备动力系统电气化比重的增加是发展的趋势。当前对电辅助涡轮增压部件及其转子动力学的研究甚少,其应用场景多限于实验室研究,因此考虑扩大其应用范围,需要深刻的研究高速EAT转子-轴承系统的转子动力学特性。张克松等[15]认为,增加电辅助装置后带来的转动惯量增加必然改变轴系原有的平衡,稳定性会出现巨大变化,轴系的振动问题必须重视。Ryu等[16]对支承在浮环轴承上的ETC的线性和非线性轴运动进行综合预测,预测显示了转子-轴承系统复杂的转子动力行为,发现安装在轴上的叠片结构的刚度对轴运动的振幅和频率成分有显著影响。刘张飞[17]从转子动力学角度验证电机中置式EAT设计方案的可行性,并提出需要注重散热性设计。

本文介绍了电机前置式EAT转子-轴承系统的线性和非线性转子动力学分析。由于电机设在压气机侧,不同于电机中置式对涡轮增压器进行了复杂的改造,因此基于验证的涡轮增压器原机模型,设计了电机前置式EAT转子部分,采用线性化的轴承动力特性系数预测了转子-轴承系统的稳定性。随后分析了浮环轴承(FRB)和半浮环轴承(SFRB)支撑下的正常EAT转子和不平衡EAT转子的振动响应特性。由于EAT运行稳定性性能需要大量的测试,本研究有助于减少大量的试验研究和时间花费。

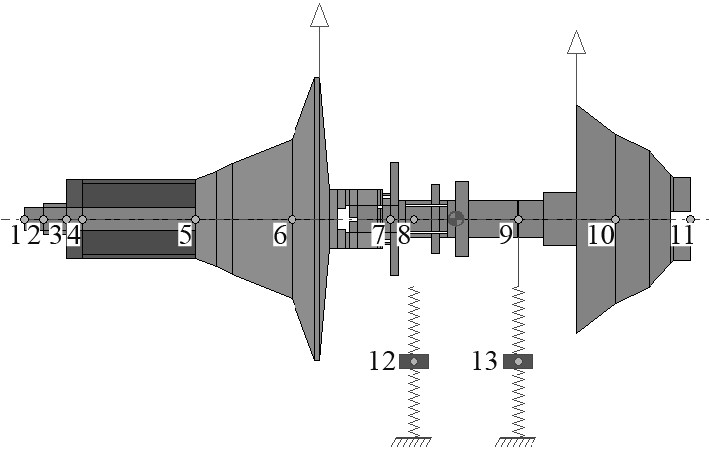

1 涡轮增压器转子-轴承系统模型某型号涡轮增压器转子由2个相同的FRB支撑,总长度为308 mm。压气机叶轮和涡轮在两支撑外侧,是典型的双悬臂转子,轴承跨度为64.81 mm,工作转速范围为

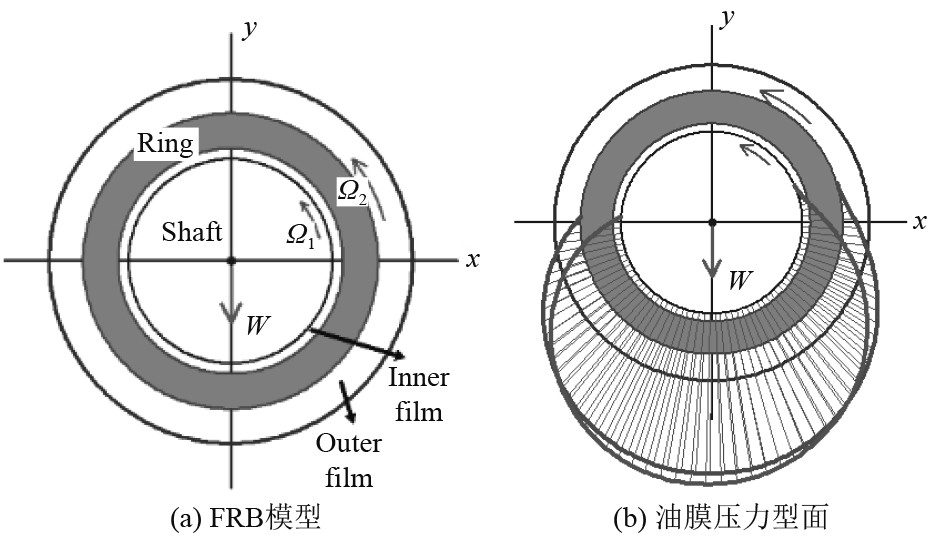

压气机侧和涡轮侧浮环轴承的结构参数和润滑条件是相同的,内油膜动力特性受到转子轴和浮环的影响,而外油膜的动力特性主要受到浮环的影响。由于其非零环质量,为每个浮环轴承引入2个额外的自由度。图1(a)为其模型,其中Ω1为轴颈转速,Ω2为浮环转速。图1(b)显示了压端轴承在

|

图 1 FRB模型及油膜压力型面 Fig. 1 Floating ring bearing model and Oil film pressure profile |

为了简便,模型中没有考虑涡轮端高温对于轴承润滑的影响,假定了润滑油等温流动。内外油膜的雷诺方程为:

| $ \frac{\partial }{\partial x} \left( \frac{{h}_{i}^{3}}{{\mu }_{i}}\frac{\partial {P}_{i}}{\partial x} \right) + \frac{\partial }{\partial z} \left( \frac{{h}_{i}^{3}}{12{\mu }_{i}}\frac{\partial {P}_{i}}{\partial z} \right) = \frac{{R}_{J}{\varOmega}_{1} + {R}_{i}{\varOmega}_{1}}{2}\frac{\partial {h}_{i}}{\partial x} + \frac{\partial {h}_{i}}{\partial t} ,$ | (1) |

| $ \frac{\partial }{\partial x} \left( \frac{{h}_{o}^{3}}{12{\mu }_{0}}\frac{\partial {P}_{0}}{\partial x} \right) + \frac{\partial }{\partial z} \left( \frac{{h}_{o}^{3}}{12{\mu }_{0}}\frac{\partial {P}_{0}}{\partial z} \right) = \frac{{R}_{o}{\varOmega}_{2}}{2}\frac{\partial {h}_{o}}{\partial x} + \frac{\partial {h}_{o}}{\partial t} 。$ | (2) |

式中:下标“

| $ \left(\genfrac{}{}{0pt}{}{{F}_{xi}}{{F}_{yi}}\right)={\int }_{0}^{{L}_{i}}{\int }_{0}^{2{\text{π}} {R}_{i}}{P}_{i}\left(\genfrac{}{}{0pt}{}{{\rm{cos}}\theta }{{\rm{sin}}\theta }\right){\rm d}x{\rm d}z,$ | (3) |

| $ \left(\genfrac{}{}{0pt}{}{{F}_{xo}}{{F}_{yo}}\right)={\int }_{0}^{{L}_{o}}{\int }_{0}^{2{\text{π}} {R}_{o}}{P}_{o}\left(\genfrac{}{}{0pt}{}{{\rm{cos}}\theta }{{\rm{sin}}\theta }\right){\rm d}x{\rm d}z。$ | (4) |

式中:

涡轮增压器作为复杂的旋转机械,通过建模过程将复杂的物理系统转化为具有代表性的、以期望简单的数学模型。系统中的各组件必须被充分认识,建立对应的控制方程。对于涡轮增压器转子-轴承系统的运动控制方程为:

| ${\boldsymbol M}\ddot{q}\left(t\right)+\left({\boldsymbol C}+\varOmega {\boldsymbol G}\right)\dot{q\left(t\right)}+{\boldsymbol K}q\left(t\right)={\boldsymbol F} 。$ | (5) |

式中:

| $ {\boldsymbol F}={\boldsymbol F}_{g}+{\boldsymbol F}_{i}+{\boldsymbol F}_{u} 。$ | (6) |

式中:

| $ {\boldsymbol F}_{u}^{c}=\left(\genfrac{}{}{0pt}{}{{\boldsymbol F}_{ux}^{c}}{{\boldsymbol F}_{uy}^{C}}\right)=\left(\genfrac{}{}{0pt}{}{{m}_{c}e\dot{\varphi }\mathrm{cos}\varphi +{m}_{c}e\ddot{\varphi }\mathrm{sin}\varphi }{{m}_{c}e\dot{\varphi }\mathrm{sin}\varphi -{m}_{c}e\ddot{\varphi }\mathrm{cos}\varphi }\right)。$ | (7) |

式中:

根据以上分析,对转子进行合理的简化和假设,根据有限元法划分节点和单元的原则,在轮盘、集中质量、轴承所在的位置等都划分出一个节点单元,对压气机叶轮和涡轮近似用锥形建模等效,倒角等细微影响因素被忽略。建立的该型号涡轮增压器转子-轴承模型如图2所示。模型包含6个主单元和42个子单元,节点8和节点9分别表示涡轮端和压气机端浮环,质量为

|

图 2 涡轮增压器有限元模型 Fig. 2 Finite element model of turbocharger |

为了验证涡轮增压器转子轴承系统有限元模型的准确性,对该涡轮增压器转子-轴承系统进行试验测试。采用轴心轨迹测试装置开展试验,以对轴心轨迹及油膜厚度进行评估。为了准确地得到轴心轨迹,采用2个互成90°的非接触式电涡流传感器布置方式,测量该位置在2个垂直方向上转子轴组件的振动,将2个方向测得振动位移传感器信号进行组合,即可得到转子该位置的轴心轨迹。

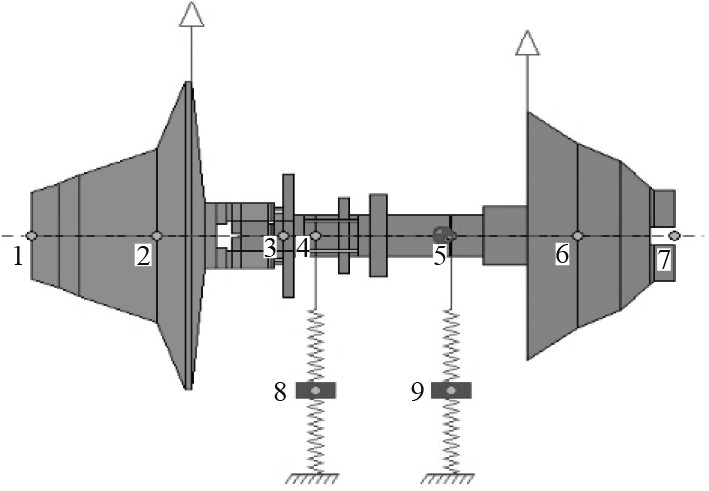

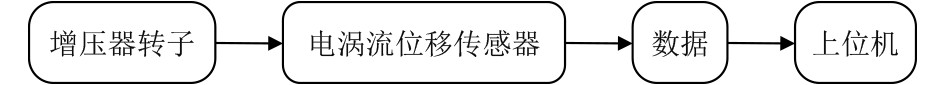

使用BH 5100测试系统对增压器转子轴心轨迹进行测试,试验原理图如图3所示。将测试传感器装在专门设计的增压器上,并引出信号线接入仪器,装配装上试验台架,并接通BH 5100测试系统。

|

图 3 试验原理图 Fig. 3 Test schematic diagram |

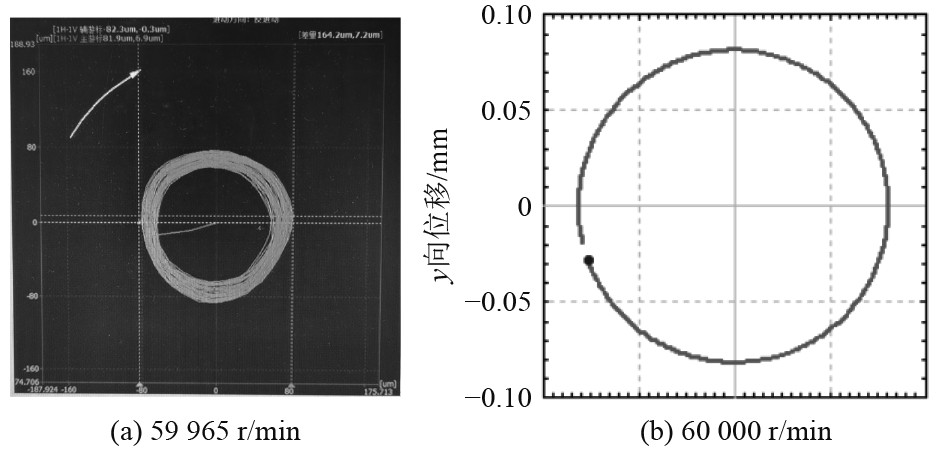

试验中测得轴心轨迹和进行涡轮增压器转子-轴承系统稳态同步响应分析,将轴颈工作转速范围内转速下的轴心轨迹进行对比,具有良好的吻合性,验证了所建立模型的准确性。其中在

|

图 4 轴心轨迹测试及升速模拟结果 Fig. 4 Axis trajectory test and acceleration simulation results |

为了研究电机前置式EAT,设计方案中,在该型号增压器的基础上,在压气机轴端增加了电机,采用面贴式转子结构,永磁体选用钐钴永磁体,并在外层加上了一层钛合金保护套以防止高转速下永磁体的脱落,二者采用过盈配合。表1为电机转子基本参数,表2为电机转子材料特性。

|

|

表 1 电机转子基本参数 Tab.1 Basic parameters of motor rotor |

|

|

表 2 电机转子材料参数 Tab.2 Material parameters of motor rotor |

考虑到转子实际情况及此时的重心位置,将压气机叶轮和涡轮的不平衡量分别添加至各后缘处,电机转子材料与涡轮材料相同。所建立的电机前置式EAT有限元模型如图5所示。

|

图 5 电机前置式EAT有限元模型 Fig. 5 Finite element model of motor front-mounted electrically assisted turbocharger |

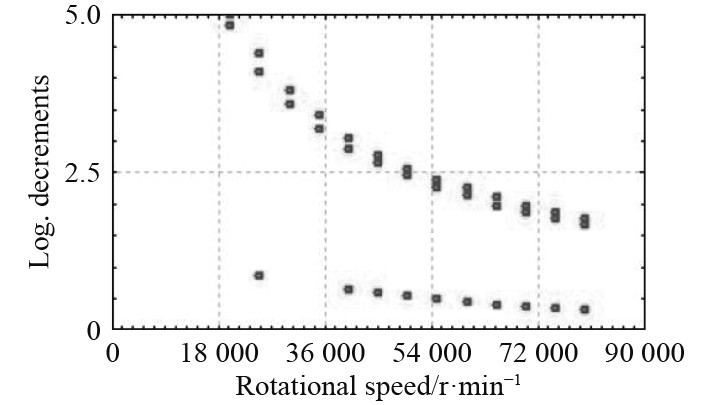

线性转子动力学稳定性理论已被广泛应用于FRB支撑的转子,对所建立的电机前置式EAT,进行稳定性分析,研究其转子动力学特性。稳定性图如图6所示,当对数衰减率为负值时,转子系统理论上不稳定,然而,考虑到气流激振力及密封等因素,并根据API 684要求,对数衰减率大于0.1,由稳定性图及其导出数据可知,转速范围内最小值为0.32,满足要求。

|

图 6 稳定性图 Fig. 6 Stability diagram |

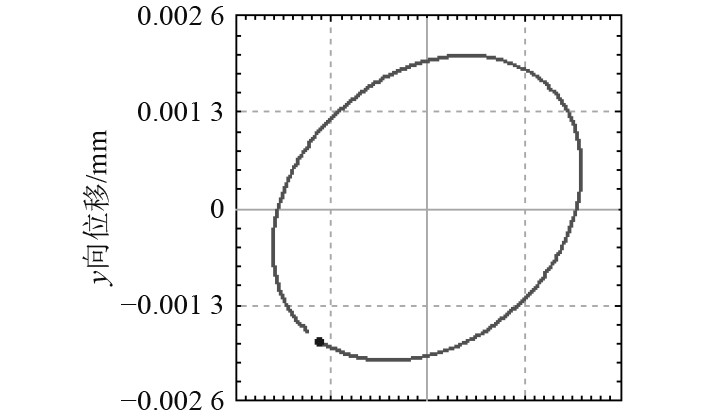

同样地,在

|

图 7 涡端轴承处轴心轨迹 Fig. 7 Axis trajectory at the turbine end bearing |

轴承作为EAT重要的组件,其支撑形式会对EAT的转子动力学行为产生重要的影响,结合涡轮增压器轴颈工作转速范围,研究不同的轴承支撑形式对EAT正常转子和不平衡转子振动特性的影响。

4.1 正常转子为比较轴承形式、转速以及不平衡等因素对EAT转子−轴承系统动力学特性的影响,考虑到轴承高转速下的非线性特性,对正常转子进行定转速下的瞬态时域和频域振动分析,采用Newmark-β直接积分方法作为求解方法,观察涡轮端轴承处的响应情况。

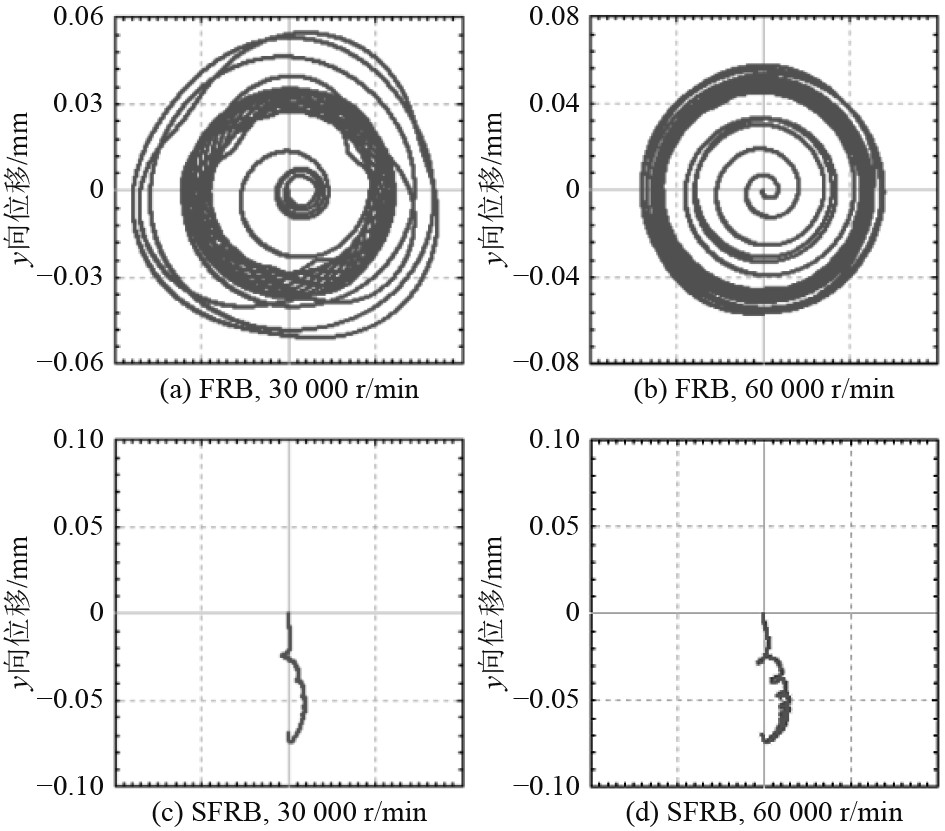

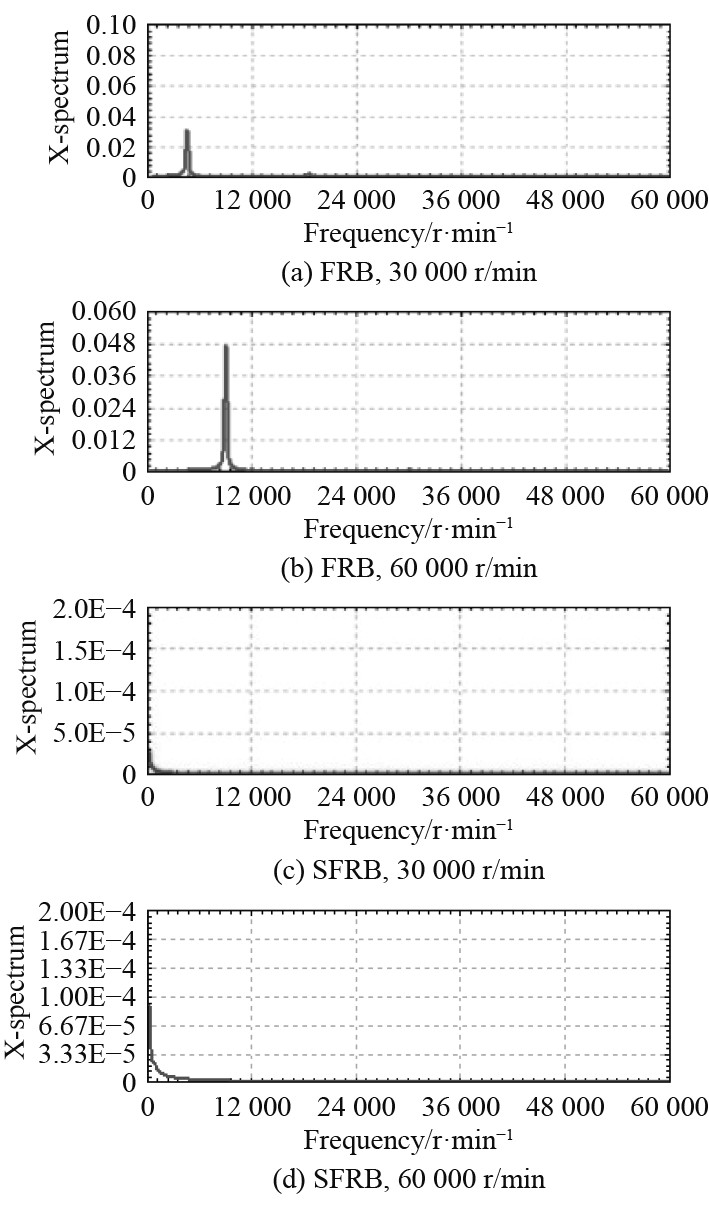

图8为EAT正常转子在不同支撑形式下不同转速时轴承2处的轴心轨迹。可以看出:1)FRB支撑的涡轮增压器转子在较高转速时,处于平衡运动状态,此时转轴作周期运动,形成了封闭的环状轨迹,即极限环运动。2)采用SFRB支撑的EAT转子在增压器运转速度范围内,在低转速时达到平衡位置,表现出了线性特征,这是由于环的旋转被约束,降低了非线性油膜力引起的自激振动,Liang等[18]认为没有环的旋转运动,SFRB的外油膜承受静载荷能力较差。

|

图 8 不同支撑形式的正常转子在不同转速下节点9处的轴心轨迹 Fig. 8 Axis trajectory of normal rotors with different support forms at different speeds at stn 9 |

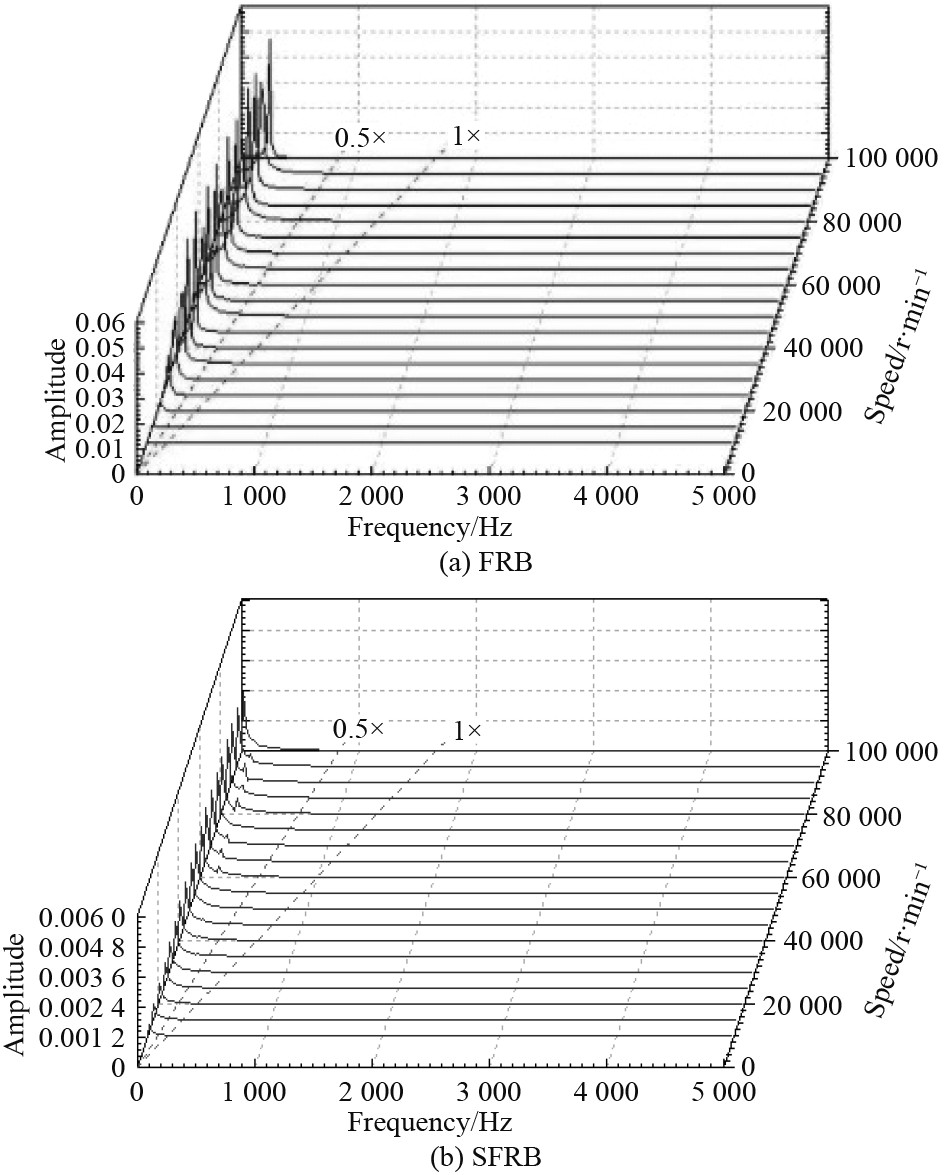

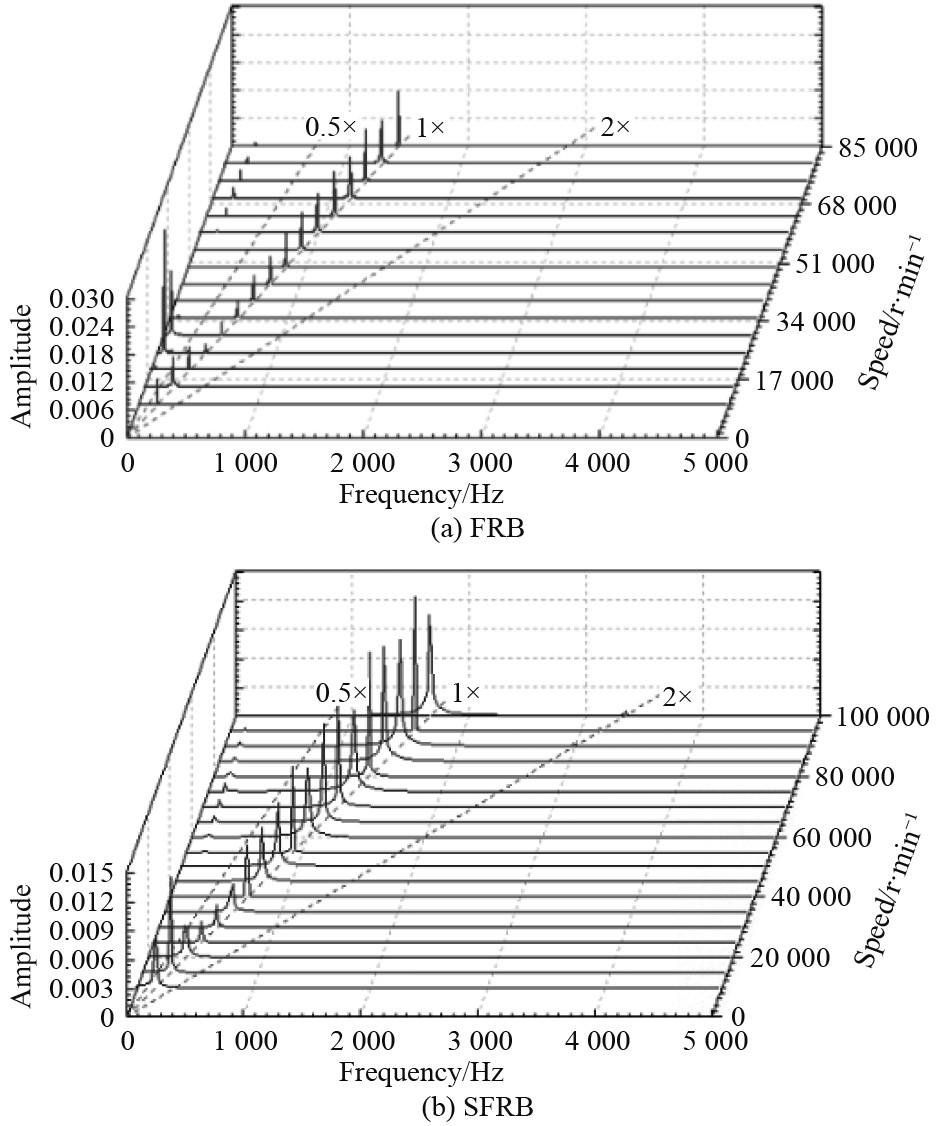

图9显示了FRB和SFRB支撑的转子在不同转速下涡轮端轴承处水平方向的频谱图。分别将各转速下的频谱图进行结合,得到如图10所示的水平方向的振动瀑布图。可知:1)FRB支撑的EAT转子,在转速低于

|

图 9 不同支撑形式的正常转子在不同转速下节点9处的频谱图 Fig. 9 Spectrum diagram of normal rotors with different support forms at different speeds at stn 9 |

|

图 10 正常转子在节点9处的振动瀑布图 Fig. 10 Vibration waterfall diagram of normal rotor at stn 9 |

转子−轴承系统总是存在一个残余不平衡,导致在整个速度范围内的同步振动。在一定的速度范围内,同步振动和次同步振动可能是同时存在的。因此,本节在研究不同支撑形式对EAT转子动力学特性时,分别考虑了不平衡的影响。

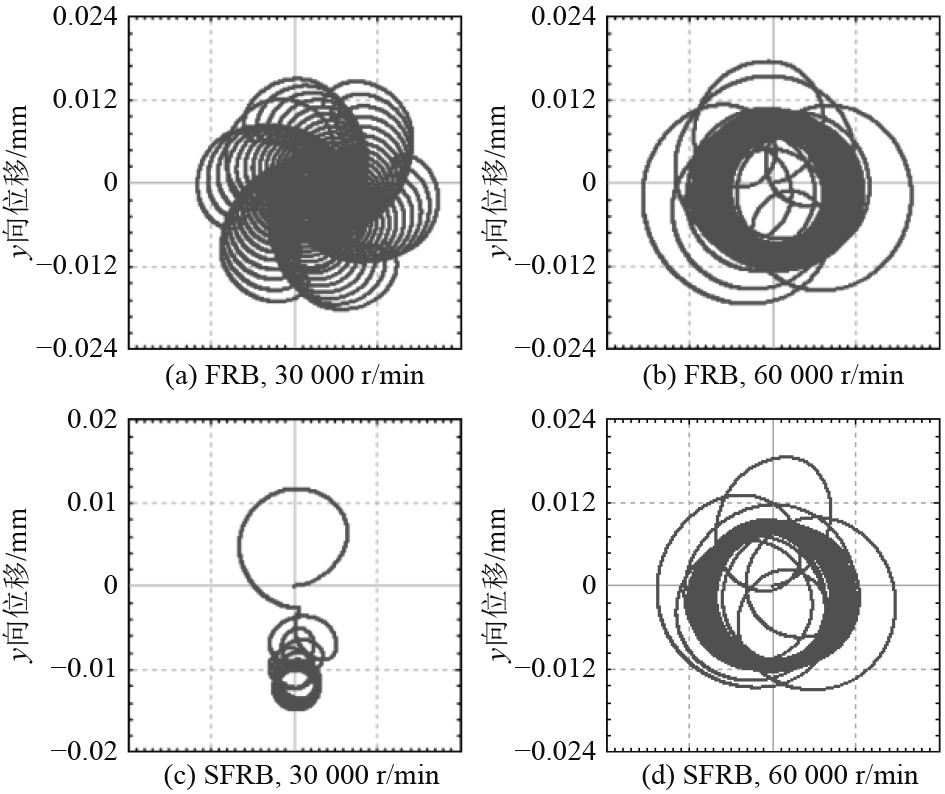

图11为EAT不平衡转子在不同支撑形式下

|

图 11 不同支撑形式的不平衡转子在不同转速下节点9处的轴心轨迹 Fig. 11 Axis trajectory at stn 9 of unbalanced rotors with different support forms at different speeds |

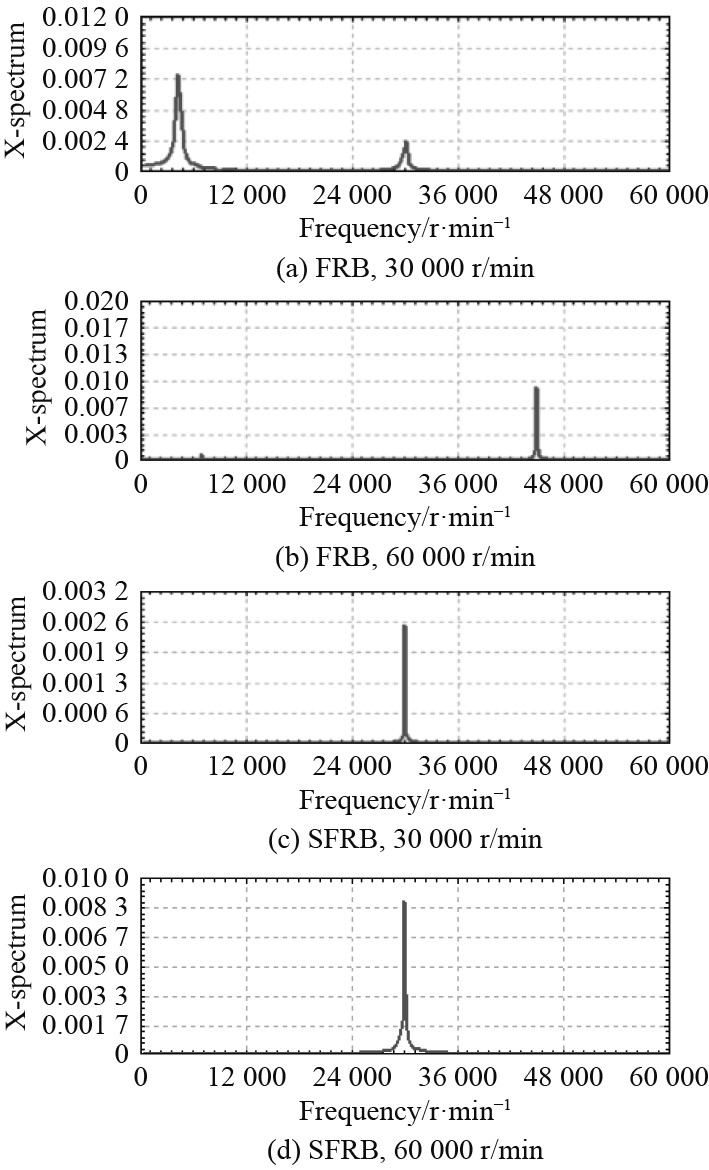

图12显示了不同支撑形式的转子在不同转速下涡轮端轴承处水平方向的频谱图,图13为对应位置水平方向的振动瀑布图。可知:1)结合图10(a)和图13(a)可以看出,以FRB支撑的转子,由于施加了不平衡,在整个转速范围内出现了大范围的1×基频振动,然而,分频振动得到了抑制,次同步振动大范围缩小且振幅远小于正常转子,仅在

|

图 12 不同支撑形式的不平衡转子在不同转速下节点9处的频谱图 Fig. 12 Frequency spectrum of unbalanced rotors with different support forms at different speeds at stn 9 |

|

图 13 不平衡转子在节点9处的振动瀑布图 Fig. 13 Vibration waterfall diagram of unbalanced rotor at stn 9 |

由以上分析可知,不平衡激励对FRB和SFRB支撑的EAT转子的动态特性的影响基本相同,然而采用SFRB是减小振动振幅和提高稳定性的有效方法。此外,研究结果很好地解释了该类似设计转子−轴承系统出现会大范围的分频振动和较高的噪声。

5 结 语本文研究了支撑形式对EAT转子动力学行为的影响,揭示其表现出的振动规律,提高运行稳定性,辅助设计开发,研究结论如下:

1)使用了FRB支撑的正常转子,轴心轨迹在较低转速时表现出复杂的非线性振动特性,然而使用了SFRB后,显示出轴心轨迹不再是平衡运动状态,而是运动到平衡位置,轴心轨迹具有线性特征,重力载荷是其重要影响因素。

2)通过分析涡轮端轴承位置的三维瀑布图响应情况,发现使用FRB的EAT转子存在振幅较高的广泛的0.15×分频振动,而采用SFRB支撑的转子−轴承系统在运行转速下很快达到平衡位置,不存在复杂的极限环运动。

3)不平衡激励对不同支撑形式的EAT转子−轴承系统影响规律基本相同。对于FRB支撑的EAT转子,非线性油膜力引起的自激振动被不平衡激励明显抑制,次同步振动振幅减小,1×基频振动主导转子的振动。SFRB支撑的转子在运行转速范围内仅存在不平衡激励所主导的振动,转子振幅更小,运行转速范围内几乎不存在自激振动。

研究的轴承形式差异是实现EAT振动减小、运行稳定的有效解决方案。

| [1] |

HUANG Liyong, MA Chaochen, LI Yanzhao, et al. Applying neural networks (NN) to the improvement of gasoline turbocharger heat transfer modeling[J]. Applied Thermal Engineering, 2018, 141: 1080−1091.

|

| [2] |

黄立, 陈晓轩, 李先南, 等. 船用柴油机涡轮增压技术发展现状[J]. 推进技术, 2020, 41(11): 2438-2449. |

| [3] |

TIAN W , DU D , LI J , et al. Establishment of a two-stage turbocharging system model and analysis on influence rules of key parameters[J]. Energies, 2020, 13(8): 1953.

|

| [4] |

SUN Y , WANG H , YANG C , et al. Development and validation of a marine sequential turbocharging diesel engine combustion model based on double Wiebe function and partial least squares method[J]. Energy Conversion & Management, 2017, 151: 481−495.

|

| [5] |

FENELEY A J , PESIRIDIS A , ANDWARI A M . Variable geometry turbocharger technologies for exhaust energy recovery and boosting‐a review[J]. Renewable & Sustainable Energy Reviews, 2017, 71: 959−975.

|

| [6] |

丁占铭, 程振宇, 曹晓琳, 等. 电机外置式电辅助增压器设计与试验研究[J]. 车用发动机, 2021(3): 8-13. DOI:10.3969/j.issn.1001-2222.2021.03.002 |

| [7] |

WU C , SONG K , LI S , et al. Impact of electrically assisted turbocharger on the intake oxygen concentration and its disturbance rejection control for a heavy-duty diesel engine[J]. Energies, 2019, 12(15): 3014.

|

| [8] |

姚春德, 韩伟强, 徐广兰, 等. 电动增压器对废气涡轮增压器影响的试验研究[J]. 机械工程学报, 2012, 48(8): 188−193. DOI:10.3901/JME.2012.08.188 |

| [9] |

KANT M , ROMAGNOLI A , MAMAT A M , et al. Heavy-duty engine electric turbocompounding[J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering, 2015, 229(4): 457−472.

|

| [10] |

GRONMAN A , SALLINEN P , HONKATUKIA J , et al. Design and experiments of two-stage intercooled electrically assisted turbocharger[J]. Energy Conversion & Management, 2016, 111: 115−124.

|

| [11] |

BIN MAMAT A M I , MARTINEZ-BOTAS R F , RAJOO S , et al. Waste heat recovery using a novel high performance low pressure turbine for electric turbocompounding in downsized gasoline engines: Experimental and computational analysis[J]. Energy, 2015, 90: 218−234.

|

| [12] |

吴超. 电辅助涡轮增压柴油机能效优化控制研究[D]. 天津: 天津大学, 2020.

|

| [13] |

滕瀚, 吴宛洋, 钟兢军. 船用发动机轴流式EAT的探索研究[J]. 推进技术, 2020, 41(11): 2577−2586. |

| [14] |

胡超, 杨名洋, 邓康耀, 等. 机电复合增压技术研究进展综述[J]. 车用发动机, 2019(1): 1−6+5. DOI:10.3969/j.issn.1001-2222.2019.01.001 |

| [15] |

张克松, 王桂华, 李国祥. 电辅助涡轮增压技术的发展综述[J]. 内燃机与动力装置, 2008(2): 31−35+40. DOI:10.3969/j.issn.1673-6397.2008.02.007 |

| [16] |

RYU K , CAVAGNARO A . Predictions of Rotordynamic Performance for Electric Turbocompound[C]//Asme Turbo Expo: Turbine Technical Conference & Exposition, 2012.

|

| [17] |

刘张飞. 电辅助涡轮增压器转子动力学特性研究[D]. 北京: 北京理工大学, 2015.

|

| [18] |

LIANG F , ZHOU M , XU Q . Effects of semi-floating ring bearing outer clearance on the subsynchronous oscillation of turbocharger rotor[J]. Chinese Journal of Mechanical Engineering, 2016, 29(5): 901−910.

|

2024, Vol. 46

2024, Vol. 46