推进轴系是舰船动力装置的重要组成部分,其性能的好坏直接影响舰船的可靠性[1]。传统的推进轴系材料为结构钢,随着轻量化要求的提出,碳纤维复合材料作为战略性新材料开始运用于舰船推进轴系中[2]。碳纤维复合材料运用在舰船推进轴系中具有许多显著特性。使用碳纤维复合材料能够减轻传动轴的自重,提高传动效率,减小离心力;碳纤维轴的强度大、模量高;使用碳纤维轴可以简化传动轴系结构,提高固有频率和临界转速。碳纤维轴热膨胀系数小、热稳定好、耐高温和低温性好,不易变形;使用碳纤维轴能够提高吸振能力;碳纤维复合材料传动轴结构具有更强的可设计性;使用碳纤维轴易于实现传动轴结构健康监测等[3]。

自从1973年国内生产出第一根连续碳纤维,碳纤维及其复合材料在宇航、航空工业的需要下逐渐发展起来,在领域的运用多用于船体制造,在推进轴系上的应用较少[4]。刘怡等[5]对碳纤维复合材料在尾轴上的减振保护进行实验研究,发现碳纤维复合材料在减震、抗氧化、抗腐蚀和轻量化上有很好的特性。Badie等[6 − 7]对纤维铺设角度与铺设顺序进行研究,发现两者对于传动轴抗弯强度和剪切强度均有一定影响。肖畅等[8]针对碳纤维复合材料在飞艇中管件结构件的连接方式进行了研究,对法兰、卡槽和榫卯这3种连接方法做了拉伸实验研究,发现碳纤维复合材料在采用螺纹套管接头时效果较为理想。于梓贤等[9]研究了修复后碳纤维复合材料的承载性能,建立仿真模型分析其应力分布与变形特征,发现了主要破坏形式为胶层失效,故粘接强度是研究复合材料强度的重要部分。陈谦等[10]基于有限元法对钢质与复合材料轴系振动性能进行对比分析,研究了不同碳纤维铺层方案对轴系振动的影响,发现在相同工况下,复合材料轴系的减振效果优于钢质轴系。尹志垚等[11]对树脂基碳纤维轴系进行研究,发现碳纤维复合材料与传统结构钢相比可减重57%,较小角度铺层能避免较大挠度,±45°铺层有较大的传扭能力。然而,对于碳纤维轴段的设计及强度计算校核、谐响应计算等研究较少。

综上所述,本文以某舰艇推进轴系为研究对象,对碳纤维复合材料的铺层方式、连接方法、搭接长度等方面进行计算研究。

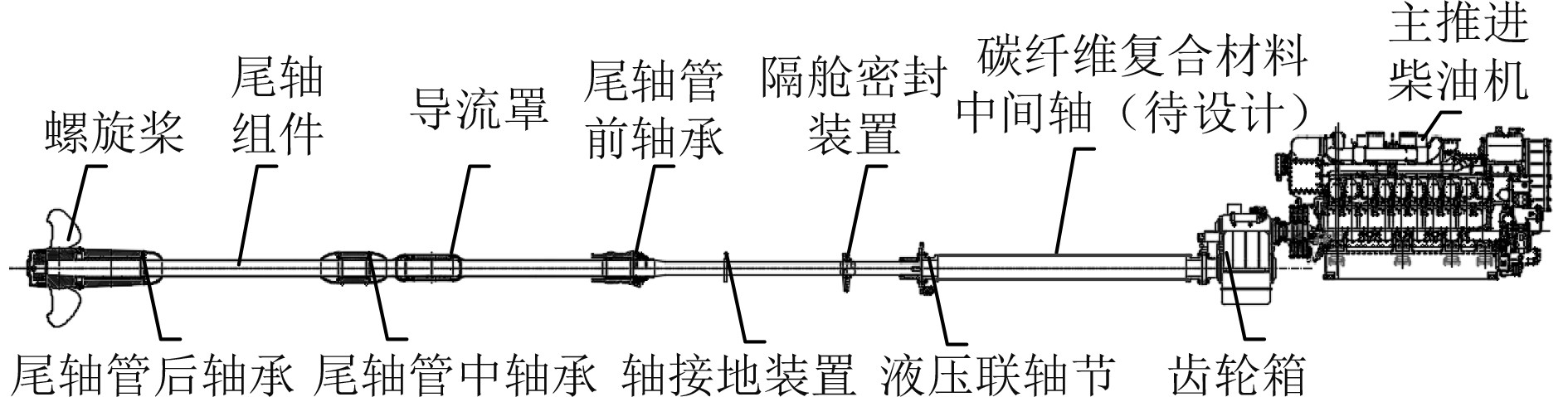

1 推进轴系材料选择与设计参数碳纤维轴段的设计,就是通过已知传动轴主机的功率转速等参数,了解其性能要求和设计条件等前提下,对碳纤维轴的直径、铺层等进行设计、计算、校核。图1为推进轴系与碳纤维轴段。该舰船推进轴系的主机功率为

|

图 1 推进轴系 Fig. 1 Propulsion shafting |

碳纤维复合材料是指碳纤维和基体材料组成的复合材料。碳纤维材料中常用的有高强型T1000G、高模型M60J和标准型T300等,其中标准型T300 的拉伸强度为3.5 GPa,相比较于高强型碳纤维材料和高模型碳纤维材料标准型T300具有超高性价比。基体材料为环氧树脂5208,其尺寸稳定性高、收缩率小、韧性好、耐磨、高(低)温黏结强度高,故选择T300/5208(碳-环氧)复合材料作为碳纤维复合材料传动轴原材料进行结构设计,T300/5208(碳-环氧)复合材料基本材料参数如表1所示。

|

|

表 1 T300- |

表中,E1为纵向弹性模量;E2、E3为横向和垂向弹性模量;υ12为纵向和横向的泊松比;υ32为垂向和横向的泊松比;υ31为纵向和垂向的泊松比;G12为纵向和横向的剪切模量;G23为垂向和横向的剪切模量;G13为纵向和垂向的剪切模量;ρ为密度。

根据主机的功率和转速的关系可以推导传动轴所承受的转矩为:推进轴系所承受的转矩为

由上述可知,采用T300-

层合板的厚度等于组成该结构的各单层厚度之和, 碳纤维轴管的最小壁厚:

| $ {T}_{\mathrm all}=\frac{S_{xys}}{n}=\frac{T_{\text{max}}}{2{\text π} r^2t}。$ | (1) |

式中:

碳纤维复合材料传动轴工作时主要承受扭矩,横截面上要产生相对运动,在确定了碳纤维轴管至少须含有28层±45°铺层的基础上,为进一步提高轴管性能,适当增加0°和90°铺层。由于在实际纤维缠绕工艺中很难实现轴管的0°铺层,一般以15°铺层代替0°铺层。为了减少相邻2个铺层之间的滑移,保证相邻铺层的角度差不超过30°,在45°与90°铺层之间加入60°。为了验证铺层方案的最优性,进行了如表2所示的铺层方案设计,其中方案1~方案4均拥有[±45°]14的铺层方式,方案1与方案5都只有±45°铺层,方案4~方案8层数相同,均为98层。

|

|

表 2 碳纤维复合材料传动轴铺层方案设计 Tab.2 Layout design of carbon fiber composite transmission shaft |

为了选出抗拉压和抗扭转能力最强的铺层方案,建立有限元模型进行仿真研究。使用Ansys Workbench的ACP (Pre)模块进行建模,ACP 模块是复合材料的前后处理模块,与求解器结合能够实现复合材料产品的设计、制造和功能验证,ACP (Pre)模块是前处理模块,所有复合材料定义被新建并映射到有限元网格上,ACP (Pre)模块在复合材料建模方面,功能强大。

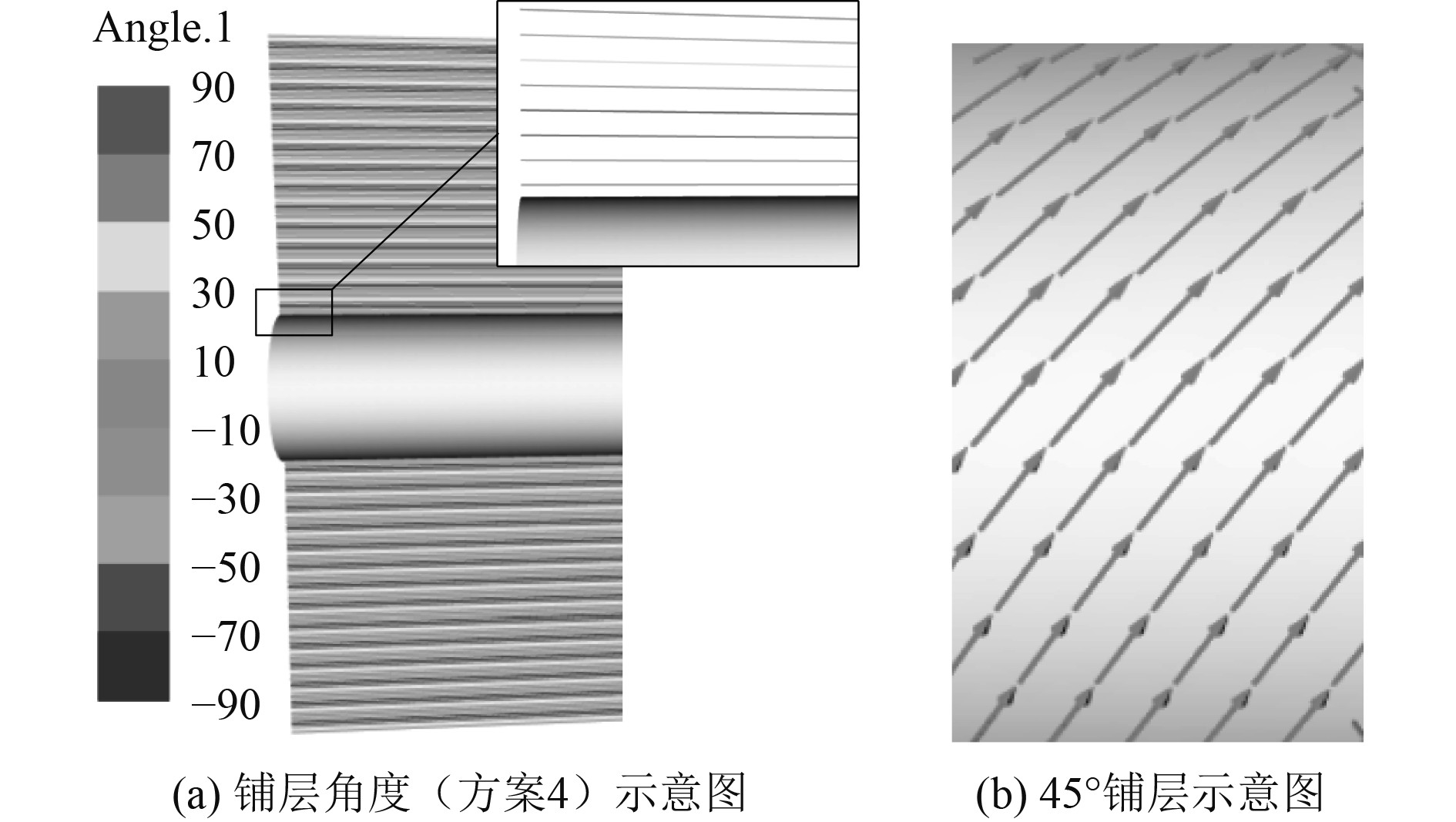

分别在ACP (Pre)模块的Engineering Data、Geometry、Model、Setup模块进行设置对碳纤维轴建模,在材料定义部分,根据表1对碳纤维复合材料参数进行设置。界面几何设置部分为在进行铺层以前先建立一个初步的壳体。壳体可以从外部软件导入,例如CAD、Solidworks等,也可以使用Design Modeler直接绘图,本文碳纤维轴段壳体部分直接使用Design Modeler绘图,即直接绘制一个圆柱状壳体。网格设置部分在采用四面体网格划分时会导致铺层混乱,曾锯齿状排列,故采用六面体网格划分。铺层设置部分需要在材料数据里对单层或者碳纤维复合材料提前进行厚度、角度等设置,在坐标系里根据需要建立柱状坐标系,在方向选择集里确定铺敷法向。其中,Orientation Direction 定义了铺层的法向方向,Reference Direction 定义了铺层的0°参考方向。在铺层组按照各个铺层方案对碳纤维复合材料进行铺层。图2为碳纤维轴段有限元建模铺层角度示意图,其中图2(a)为方案4[ (15°/45°/60°/90°/−60°/−45°/−15°)14]铺层角度的的示意图,根据图例显示,不同颜色对应不同铺层角度,图2(b)为45°铺层示意图。

|

图 2 碳纤维轴段有限元建模铺层角度示意图 Fig. 2 Schematic diagram of layup angle for finite element modeling of carbon fiber shaft section |

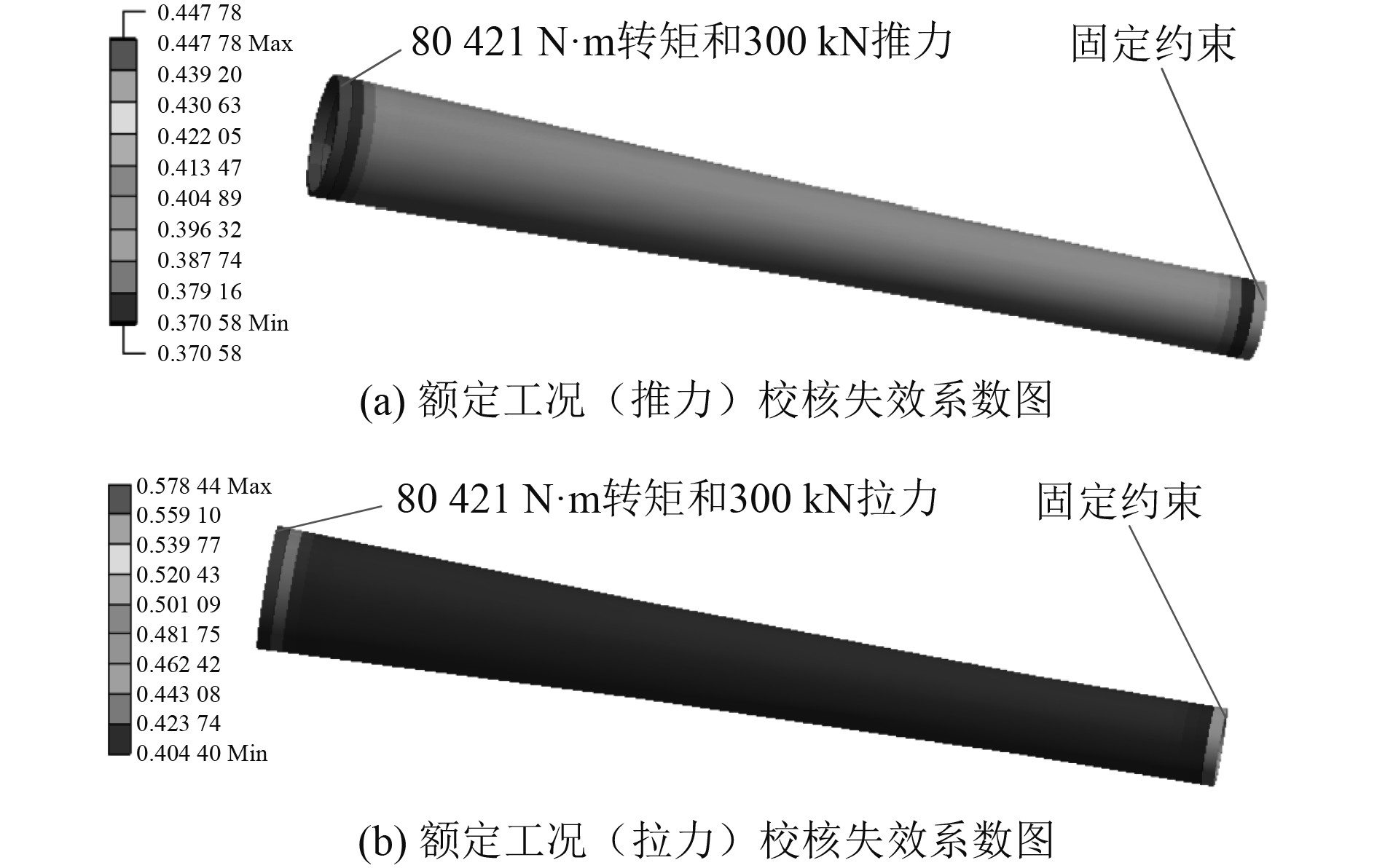

首先,在2种工况下利用Ansys Workbench对碳纤维轴段进行校核计算。1)额定工况校核(推力):一端施加300 kN推力和

|

图 3 方案4不同工况下的失效系数图 Fig. 3 Scheme 4 Failure coefficient diagram under different working conditions |

|

|

表 3 不同铺层Tsai-Wu失效系数最大值 Tab.3 Maximum failure coefficient of Tsai-Wu in different layers |

由表3可得,在额定扭矩与额定拉力的作用下,Tsai-Wu 失效系数最大的是方案5的

排除方案1、方案5、方案7和方案8,进一步寻找最优方案,分别对不同铺层方案碳纤维轴段施加1 N·m转矩和1 N推力,进行屈曲分析。屈曲分析能够得到结构临界失稳载荷,Workbench里的分析过程为静力分析−特征值屈曲分析,求解设置中考虑材料非线性开启大变形计算其一阶屈曲特征值。表4为各铺层方式下碳纤维轴段一阶屈曲特征值。扭矩条件下的一阶屈曲特征值为理论扭矩屈曲强度,推力条件下的一阶屈曲特征值为推力屈曲强度,一阶屈曲特征值数值越大代表其强度越大,即材料的承载能力越强。

|

|

表 4 各铺层方案下碳纤维轴段一阶屈曲特征值 Tab.4 First-order buckling eigenvalue of carbon fiber shaft section under various ply schemes |

可知,除了上述排除的方案1、方案5、方案7和方案8,方案4的2种屈曲特征值均为最大。故经过综合评估,选择方案4[ (15°/45°/60°/90°/−60°/−45°/−15°)14]进行后续计算与研究。

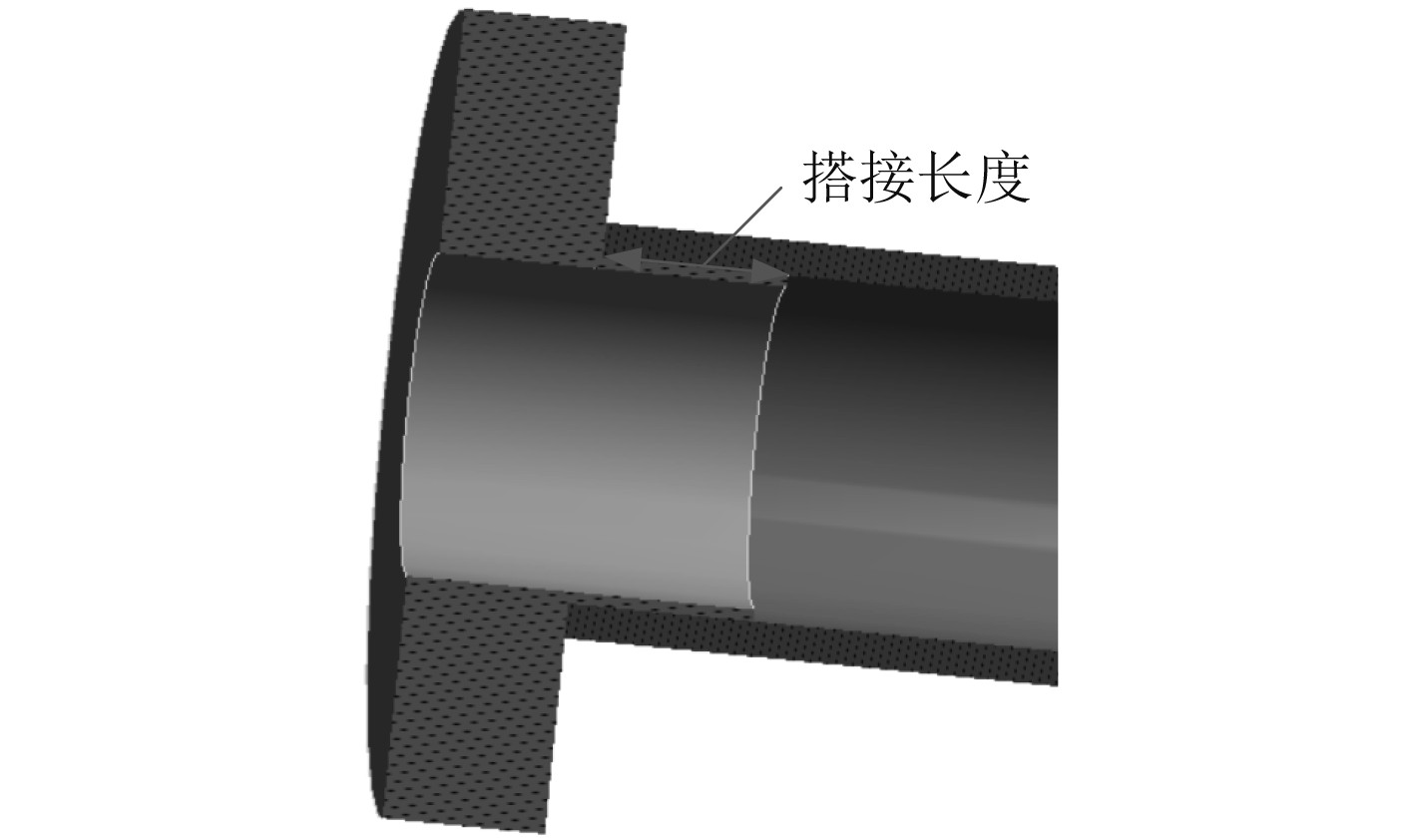

3 碳纤维轴段连接设计研究 3.1 搭接长度设计研究金属轴头与碳纤维传动轴的常规连接方式是在连接涂抹一层胶层,它可以在传动轴工作时,在连接处承受剪切力。扭矩T在碳纤维传动轴上产生的剪切应力计算公式为:

| $ [\tau ] = \frac{{2{{T}}}}{{{\text π} {{{d}}^2}{{L}}}} 。$ | (2) |

式中:T为传动轴扭矩,N·m;d为碳纤维轴管搭接部分内径,m;L为法兰与碳纤维轴管的搭接长度,m。在金属轴头和碳纤维管之间需要使用黏合剂,黏合剂选取环氧树脂粘合剂,它的剪切强度为40 MPa,碳纤维传动轴在工作的情况下属于动载荷,安全系数应取为5。由式(2)可知,对于金属接头和碳纤维管的搭接长度至少要大于104 mm,才能保证胶层在扭转过程不发生失效。图4为金属法兰和碳纤维管的搭接示意图。

|

图 4 金属法兰和碳纤维管的搭接示意图 Fig. 4 Schematic diagram of overlapping of metal flange and carbon fiber pipe |

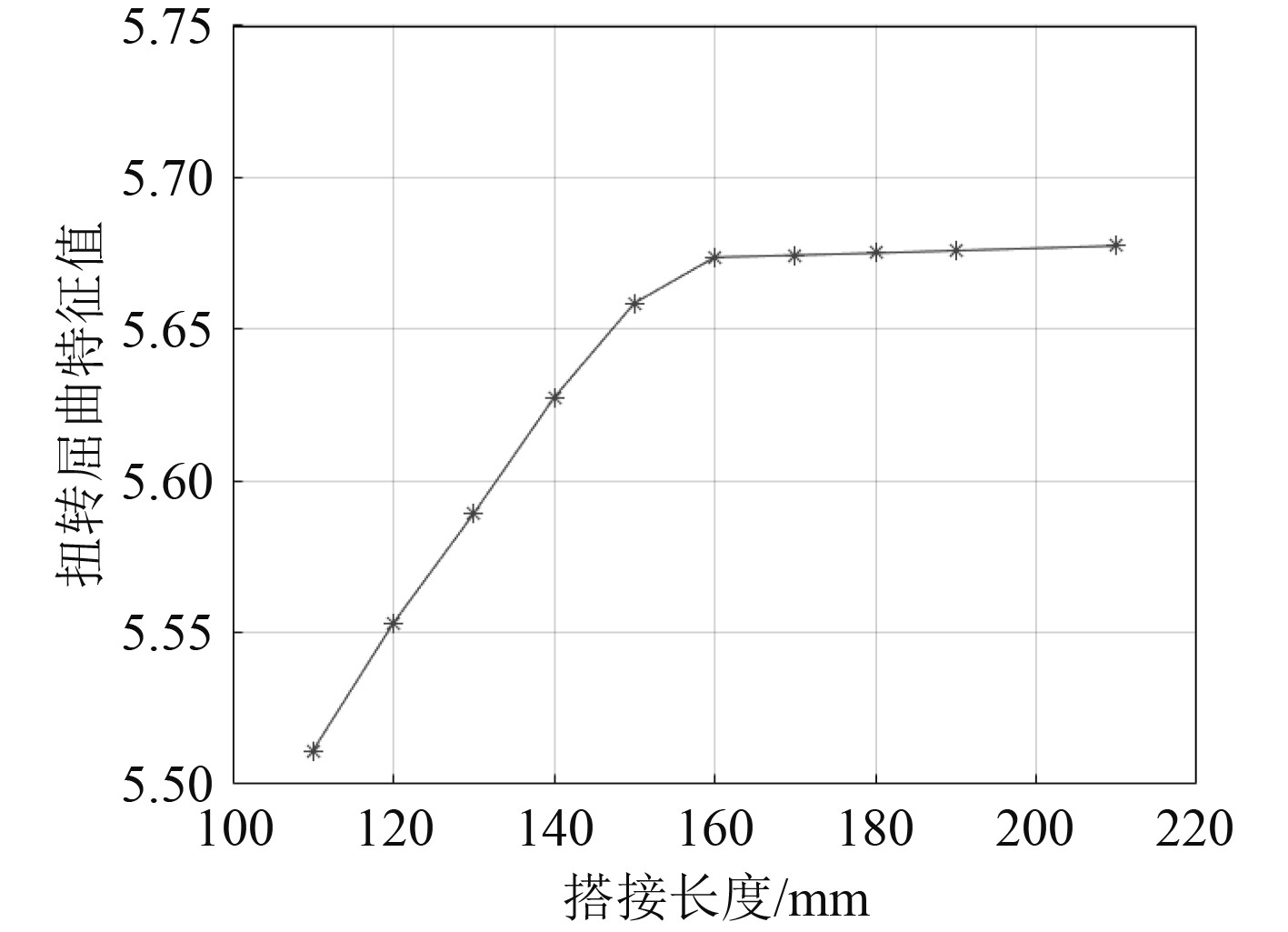

在110~210 mm搭接长度下,利用Ansys Workbench对碳纤维轴段进行扭转屈曲分析,得到不同搭接长度的扭转屈曲特征值,如图5所示。

|

图 5 不同搭接长度扭转屈曲特征值图 Fig. 5 Characteristic diagram of torsional buckling with different lap lengths |

可知,在符合条件的情况下,搭接长度从110~160 mm时,轴段抗扭能力呈线性增强;当搭接长度到达160 mm以后,胶接的抗扭能力基本无变化。故160 mm的搭接长度比较合适,它在保证经济性的同时最大程度保证了搭接的强度。

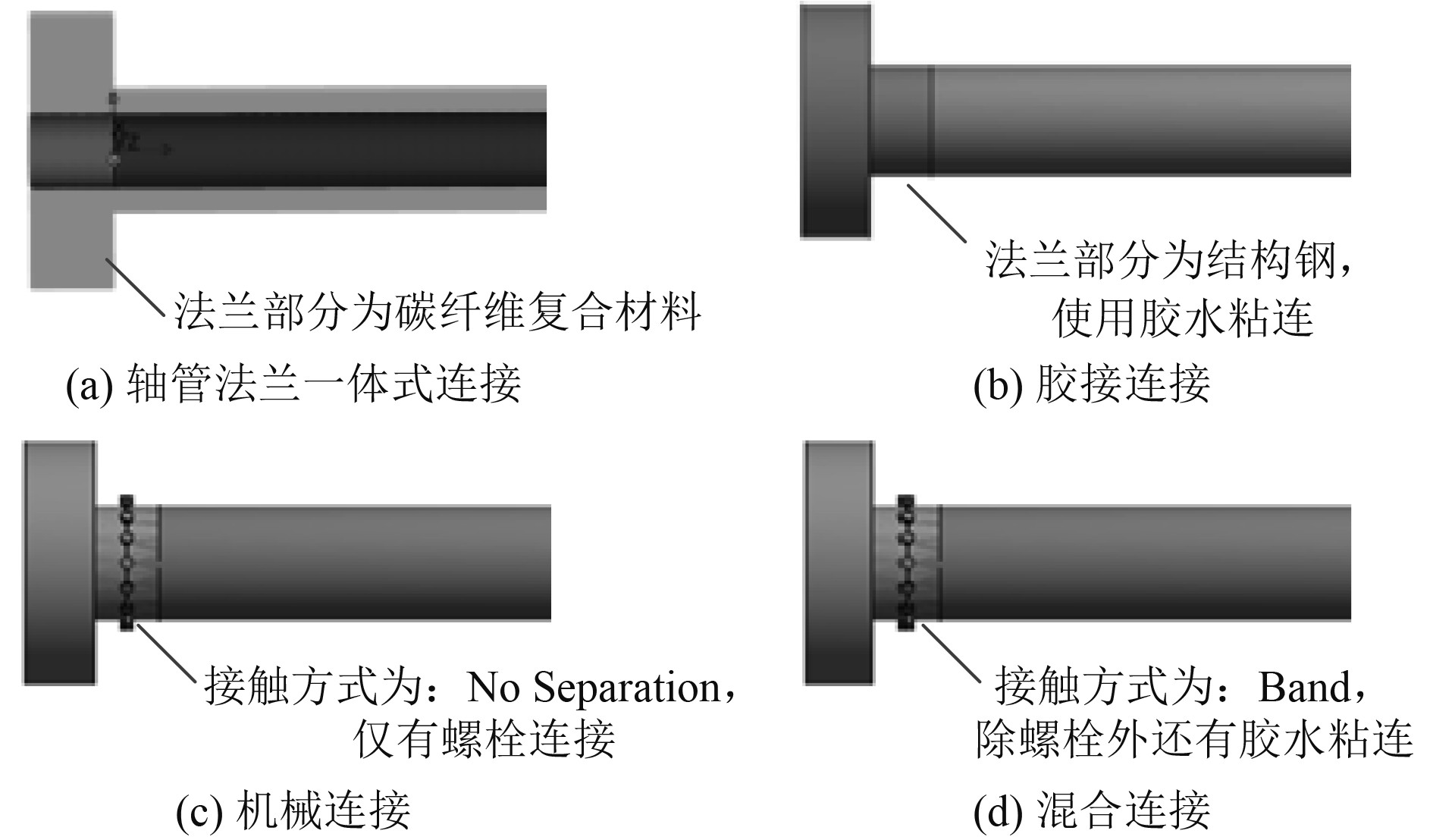

3.2 连接方式设计研究前文已经初步确定了铺层方案和搭接长度,但不同的连接方式对碳纤维轴的强度也有较大影响。碳纤维轴段连接有金属法兰和碳纤维轴管的连接以及碳纤维复合材料法兰轴管一体式,金属法兰与碳纤维轴管的连接方式主要有机械连接、胶接连接、缝合连接、Z-Pin连接和混合连接。目前,胶接连接和机械连接在结构连接传递载荷中应用得较多。机械连接是借助于螺栓和铆钉等紧固件,将2个或2个以上的零件连接成一个整体的连接方法。胶接是借助胶黏剂将零件连接成不可拆卸的整体连接方法。同时使用了机械连接方法和胶接连接方法的混合连接使两者共同承担连接处的连接强度,相比较单一的连接方式,混合连接会使连接件具有更高的承载能力,使用寿命也相对更长,混合连接也更适用于对安全性更高的连接构件。轴管法兰一体式即传动轴的法兰和轴管均由复合材料制成,可以根据所需性能要求来选取法兰以及轴管的复合材料,轴管法兰一体式结构的主要优点为质量轻,其主要缺点是法兰的成型工艺较复杂,生产成本高。

基于Ansys Workbench对上述4种连接方法在搭接长度160 mm的条件下进行建模分析,图6所示为碳纤维轴段有限元模型。轴管法兰一体式连接采用在ACP(Pre)模块中分区铺层建立,轴管部分厚度为32.634 mm,法兰部分厚度为156.18 mm。胶接连接的轴管为碳纤维复合材料,一共铺设了98层,每一层厚度为0.333 mm,总厚度为32.634 mm,两端法兰利用三维软件SolidWorks建模导入,采用band将两者连接到一起模拟胶接连接。机械连接和混合连接的建模方式相同,在轴管和法兰建模时均需打螺栓孔,机械连接轴段与法兰之间的接触方式为No Separation,混合连接的接触方式为Band。

|

图 6 不同连接方式碳纤维轴段模型 Fig. 6 Model of carbon fiber shaft segment with different connection modes |

在第2节相同边界条件下对金属法兰与碳纤维轴管机械连接和胶接连接、混合连接和碳纤维法兰轴管一体式这4种连接方式进行强度计算与校核,计算得到2种额定工况下的Tsai-Wu失效系数最大值,扭转屈曲和轴向推力的一阶屈曲特征值,计算结果如表5所示。

|

|

表 5 4种连接方式转矩校核结果 Tab.5 Torque check results of four connection modes |

4种连接方式相对比,发现机械连接在2种额定工况校核中,Tsai-Wu失效系数均大于1,不做选择。其余3种连接方式Tsai-Wu 失效系数均小于1,可做选择。但由于碳纤维法兰轴管一体式法兰部分成型工艺较复杂,生产成本高,一般不做选择。有限元分析不容易实现碳纤维轴段与金属段的胶接的模拟,而仅胶接容易在搭接部分出现分层,在此不做选择。故选择金属法兰与碳纤维轴管混合连接的方式进行连接。

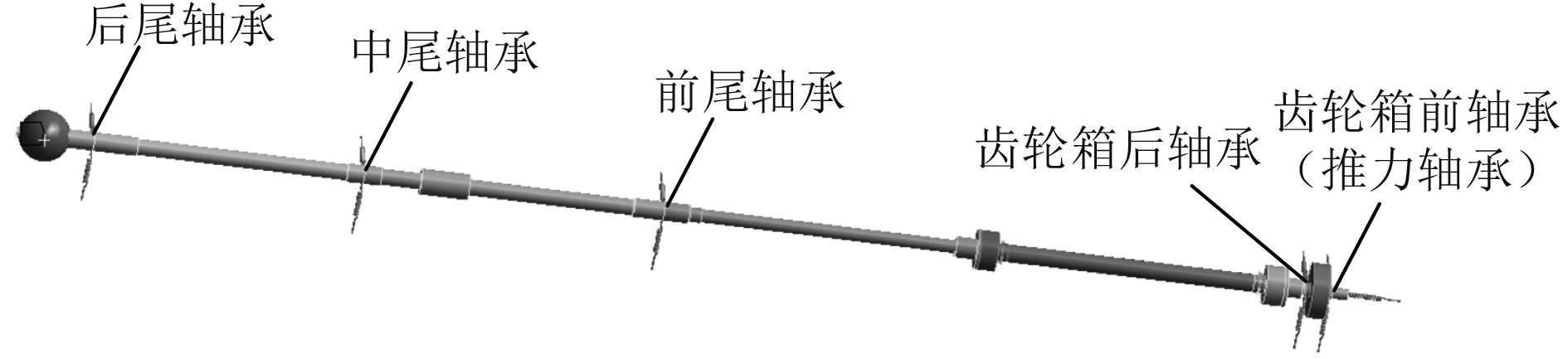

4 碳纤维轴系与钢轴轴系对比分析根据上述计算,选择[ (15°/45°/60°/90°/−60°/−45°/−15°)14]为最终铺层方式,碳纤维轴段与结构钢轴段之间采用金属法兰来进行连接,连接方式为混合连接,金属法兰与碳纤维轴段之间的搭接长度为160 mm,再将碳纤维轴段与轴系中的钢轴相配合,即可得到完整的推进轴系。使用碳纤维轴段以后,推进轴系的重量从

图7所示为碳纤维轴系有限元模型,模态分析时,将螺旋桨简化为质量点,作用于螺旋桨重心位置,利用Spring单元模拟轴承,同时在后尾轴承、中尾轴承、前尾轴承、2个齿轮箱轴承处施加横向和垂向的Spring单元,齿轮箱前轴承为推力调心滚子轴承,故在此轴承上施加轴向的Spring单元,并根据轴承类型赋予Spring单元刚度。对相同的纯钢轴做相同条件处理,计算得到模态分析的频率结果如表6所示。

|

图 7 碳纤维轴系有限元模型 Fig. 7 Finite element model of carbon fiber shafting |

|

|

表 6 碳纤维轴系与纯钢轴轴系模态分析主振型频率 Tab.6 Modal analysis of carbon fiber shafting and pure steel shaft shafting |

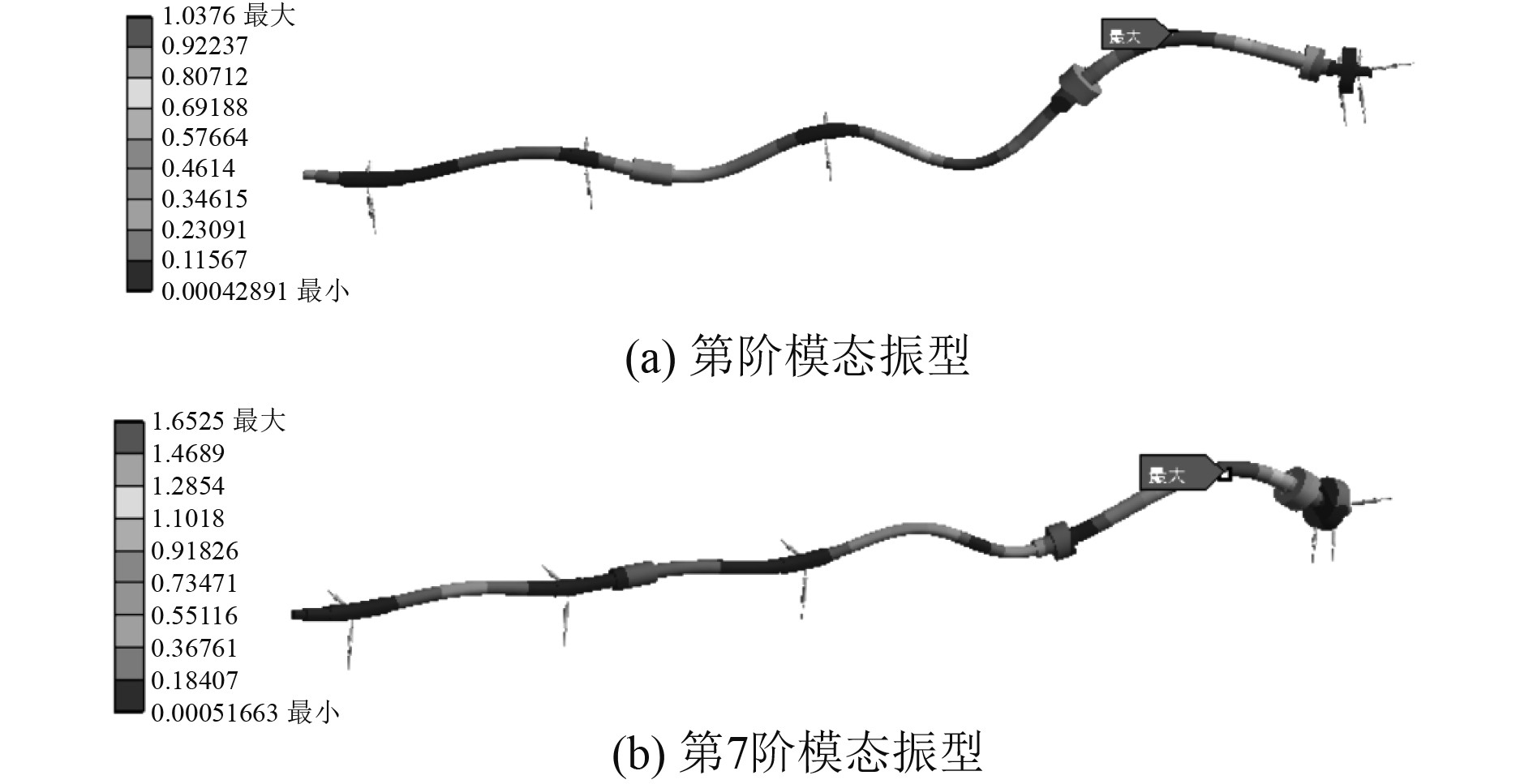

可知,在前12阶内,碳纤维轴系和纯钢轴轴系各有2阶的模态振型为轴向,其中,在碳纤维轴系中,主振型在碳纤维轴段为第6阶,频率为41.461 Hz;第9阶,频率为65.955 Hz,其模态振型图如图8所示。轴系转速为

|

图 8 主振型在碳纤维轴段的模态振型 Fig. 8 Modal mode of main vibration mode in carbon fiber shaft section |

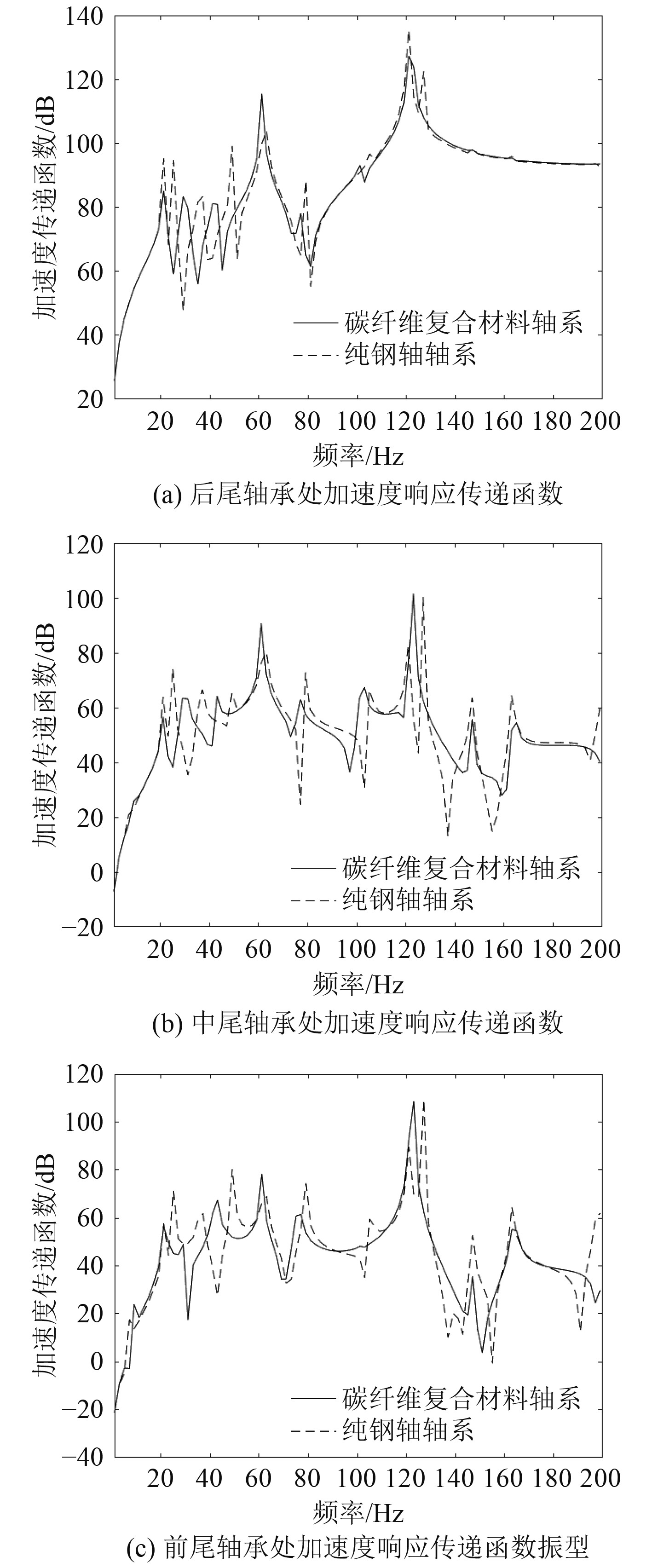

根据该舰船的推进轴系工况,在模态分析的基础上利用模态叠加法进行谐响应计算,提取轴系的响应情况进行求解传递函数。方向的激励力会产生3个方向的振动,单向激励条件下,振动响应会明显体现出与激励力相同方向的轴系振动固有频率,并占据主导地位,故本文主要选取与激励力相同方向的响应进行分析研究。横向激励和纵向激励会在基座各自相应方向上产生较为强烈的振动,但各轴承支承处的振动响应有所区别。在推力轴承支承处产生较大纵向振动,横向激励尾轴承支承处产生较大水平振动,故纵向激励选择推力轴承,横向激励选择尾轴承相比较,结果如图9和图10所示。

|

图 9 推力轴承处纵向位移响应传递函数 Fig. 9 Transfer function of longitudinal displacement response at thrust bearing |

|

图 10 艉轴承处横向加速度响应传递函数 Fig. 10 Transfer function of lateral acceleration response at stern bearing |

由图9可知,在2~200 Hz范围内,碳纤维轴系纵向位移传递函数共有2个峰值,即对应碳纤维轴系轴向主模态固有频率36.077 Hz和153.52 Hz;纯钢轴轴系纵向位移传递函数共有2个峰值,即对应纯钢轴轴系轴向主模态固有频率90.448 Hz和196.12 Hz。经过对比可看出,碳纤维轴系的纵向位移传递函数的峰值小于纯钢轴轴系,即碳纤维轴系的纵向振动响应较小。

由图10可知,在2~200 Hz范围内,横向加速度传递函数的峰值对应在该频率范围内的横向模态,且是一一对应,由于存在扭转模态,所以横向和纵向加速度传递函数的峰值之和少于所求模态阶数。经过对比可看出,碳纤维轴系的横向加速度传递函数的峰值小于纯钢轴轴系,即碳纤维轴系的横向振动响应较小。这是因为碳纤维轴具有较好的阻尼损耗能力,降低了轴系振动的传递。

经过基于Ansys Workbench对碳纤维轴系的设计分析表明,碳纤维轴系能满足抗扭转、抗拉压的强度检核,碳纤维轴系与纯钢轴系相比,重量轻,有较好的减振能力。在本文中,已知轴系的主机参数,对碳纤维轴系进行设计并利用Ansys Workbench的ACP(Pre)模块进行建模。根据有限元的强度计算,找到碳纤维轴端的最佳铺层方案以及搭接方案,从而得到完整的碳纤维轴系,再将碳纤维轴系与钢轴轴系进行对比分析,具体设计分析流程如图11所示。

|

图 11 基于Ansys Workbench的碳纤维轴设计分析流程 Fig. 11 Design and analysis process of carbon fiber shaft based on Ansys Workbench |

本文以实际舰船推进轴系的设计选型为例,开展了碳纤维复合材料轴材料选择、铺层方案设计及不同连接方式研究,提出了舰船碳纤维轴设计流程,其主要结论如下:

1)碳纤维轴段不同铺层层数、角度等都会对碳纤维轴段性能产生影响。碳纤维轴管与结构钢法兰之间的搭接长度不同,会对碳纤维轴段性能产生影响。搭接长度越长,抗扭能力就会越强,但当搭接长度到达一定长度后,胶接的抗扭能力就基本不会发生变化。

2)碳纤维轴段连接有金属法兰与碳纤维轴管的连接和碳纤维法兰轴管一体式,金属法兰与碳纤维轴管的连接方式主要有机械连接、胶接连接和混合连接等。不同连接方式对碳纤维轴段性能有较大差异,在研究中发现,金属法兰与碳纤维轴管采用混合连接能有利于提高推进轴系的抗扭转与抗推拉能力。

3)碳纤维轴系与传统结构钢轴系对比,碳纤维轴系的传递函数峰值较小,说明碳纤维复合材料对于推进轴系具有较好的减振能力。

| [1] |

赖国军, 刘金林, 雷俊松, 等. 推进轴系方案设计的关键技术研究进展[J]. 中国舰船研究, 2019, 14(5): 10-21. LAI Guojun, LIU Jinlin, LEI Junsong, et al. Progress in studies on key technologies for marine propulsion shafting scheme design[J]. Chinese Journal of Ship Research, 2019, 14(5): 10-21. |

| [2] |

张文毓. 船舶复合材料的研究与应用进展[J]. 船舶物资与市场, 2017(6): 41-46. DOI:10.3969/j.issn.1006-6969.2017.06.016 |

| [3] |

杨敏娟. 碳纤维复合材料的发展和应用[C]//中国武汉决策信息研究开发中心, 决策与信息杂志社, 北京大学经济管理学院. 决策论坛——如何制定科学决策学术研讨会论文集(下), 2015.

|

| [4] |

徐昌华. 碳纤维及其复合材料的发展和应用概况[C]//中国电子学会生产技术委员会工程塑料应用第四届委员会. 工程塑料优选论文集. 中国电子学会生产技术委员会, 1993.

|

| [5] |

刘怡. 关于艉轴减震系统的设计[J]. 节能, 2020, 39(6): 52-54. |

| [6] |

BADIE M A, MAHDI E, HAMOUDA A M S. An investigation into hybrid carbon/glass fiber reinforced epoxy composite automotive drive shaft[J]. Materials & Design, 2011, 32(3): 1485-1500. |

| [7] |

TALIB A R A, ALI A, BADIE M A, et al. Developing a hybrid, carbon/glass fiber-reinforced, epoxy composite automotive drive shaft[J]. Materials & Design, 2010, 31(1): 514-521. |

| [8] |

肖畅, 陈永霖, 李帅, 等. 平流层飞艇碳纤维复合材料刚性骨架的管件连接方法研究[J]. 复合材料科学与工程, 2020(6): 89-94. DOI:10.3969/j.issn.1003-0999.2020.06.015 |

| [9] |

于梓贤, 沈志远, 刘敬喜. 复合材料修复含裂纹圆管的轴压承载特性研究[J]. 舰船科学技术, 2022, 44(20): 22-28. YU Zixian, SHEN Zhiyuan, LIU Jingxi. Studies on axial compression bearing behavior of cracked pipes repaired by composite material[J]. Ship Science and Technology, 2022, 44(20): 22-28. DOI:10.3404/j.issn.1672-7649.2022.20.004 |

| [10] |

陈谦, 贾泽坤, 张冠军. 船舶复合材料轴系振动响应特性分析[J/OL]. 武汉理工大学学报(交通科学与工程版), 2023, 1-13.

|

| [11] |

尹志垚, 谢旻, 景伟, 等. 船用复合材料轴系的设计研究[J]. 纤维复合材料, 2022, 39(4): 93-101. |

2024, Vol. 46

2024, Vol. 46