2. 中国船舶集团有限公司第七一四研究所,北京 100101

2. The 714 Rsesarch Institute of CSSC, BeiJing 100101, China

随着美国海军F-35B等战机的服役,美军舰船传统飞行甲板涂层材料的耐高温能力已无法满足F-35B等战机的日常使用需求。F-35B等垂直起降战机发动机尾焰对舰船飞行甲板灼烧而引起的破坏,成为美英等国海军迫在眉睫需解决的一个问题。近年来,美英等国相继开展舰船飞行甲板热喷涂技术研究,并已在部分型号舰艇上开展试验与应用。热喷涂技术依托新涂料与新的涂层制备工艺,使得甲板涂层的抗高温等特性相较传统飞行甲板涂层有了显著提升。

1 研制背景美国海军少将、美军海上系统司令部首席工程师布莱恩特•富勒(Bryant Fuller)在2015年美国海军腐蚀会议上指出,由于AV8-B发动机尾焰和起落冲击的作用,美国两栖攻击舰飞行甲板的环氧树脂基涂层出现了分层、裂纹甚至剥落等问题,同时这些甲板涂料剥落物也导致了AV8-B发动机外来物损伤问题。随着F-35B等战机的服役,其发动机尾焰对飞行甲板灼烧而引起的破坏及其防护措施已成为美英等国的研究热点。

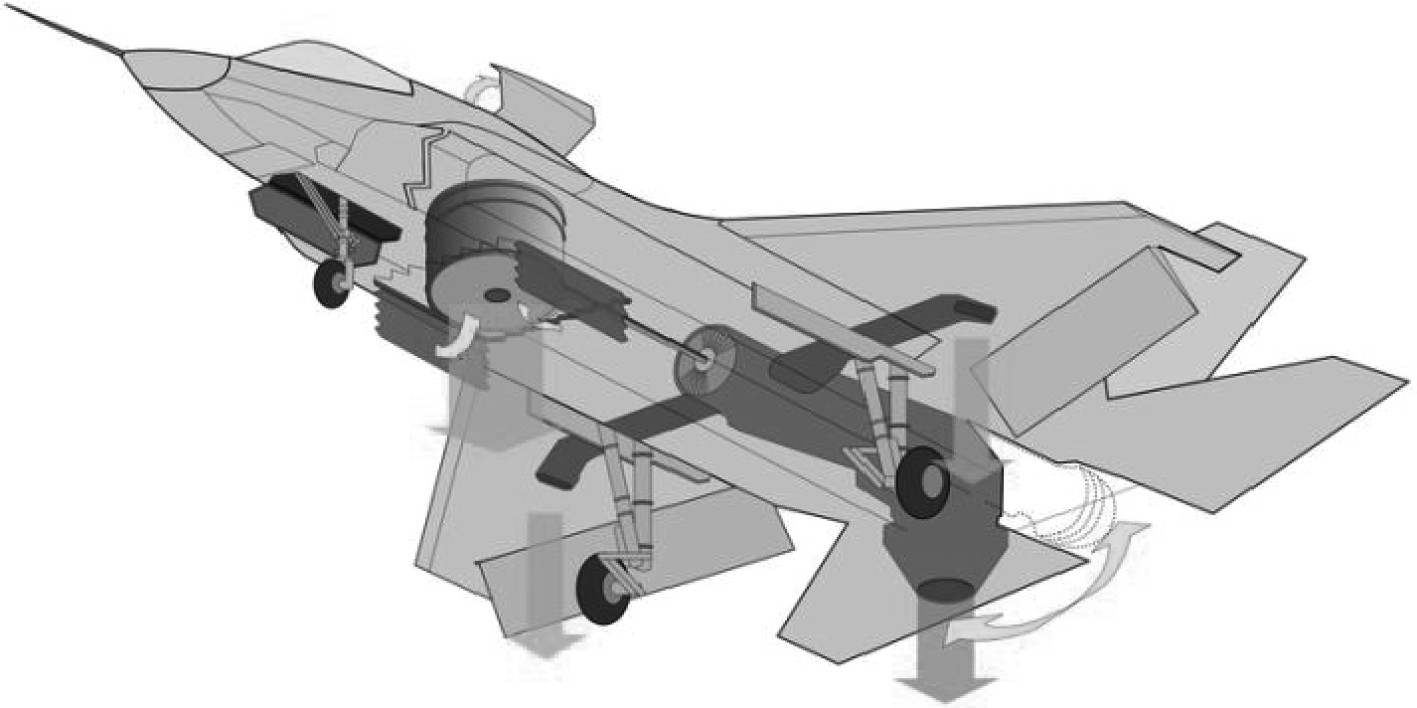

F-35B的设计,与采用偏转喷口的AV-8B和采用升力发动机的雅克-38都有所不同,其采用了升力风扇系统,是F-35B的一大亮点。发动机上的两级低压涡轮为升力风扇提供动力,升力风扇利用可变入口导向叶片调节气流,并提供相当数量的向下矢量后排气推力以提供升力,如图1所示。

|

图 1 F-35 B的升力示意图 Fig. 1 Lift diagram of F-35B |

图中共有4个喷口,其中机身中轴线上有2个喷口提供主要升力(约91%),而机翼下方的2个喷口提供较小的推力用于平衡以及姿态调整。升力风扇和机翼下方的3个喷口喷出的都是冷空气,尾喷口喷出的是高温燃气。尽管采用升力风扇降低了对飞行甲板的热冲击,但据美航空周刊报道,F-35B在垂直降落时仍会给飞行甲板造成204~260℃并约10~20 s的热冲击。

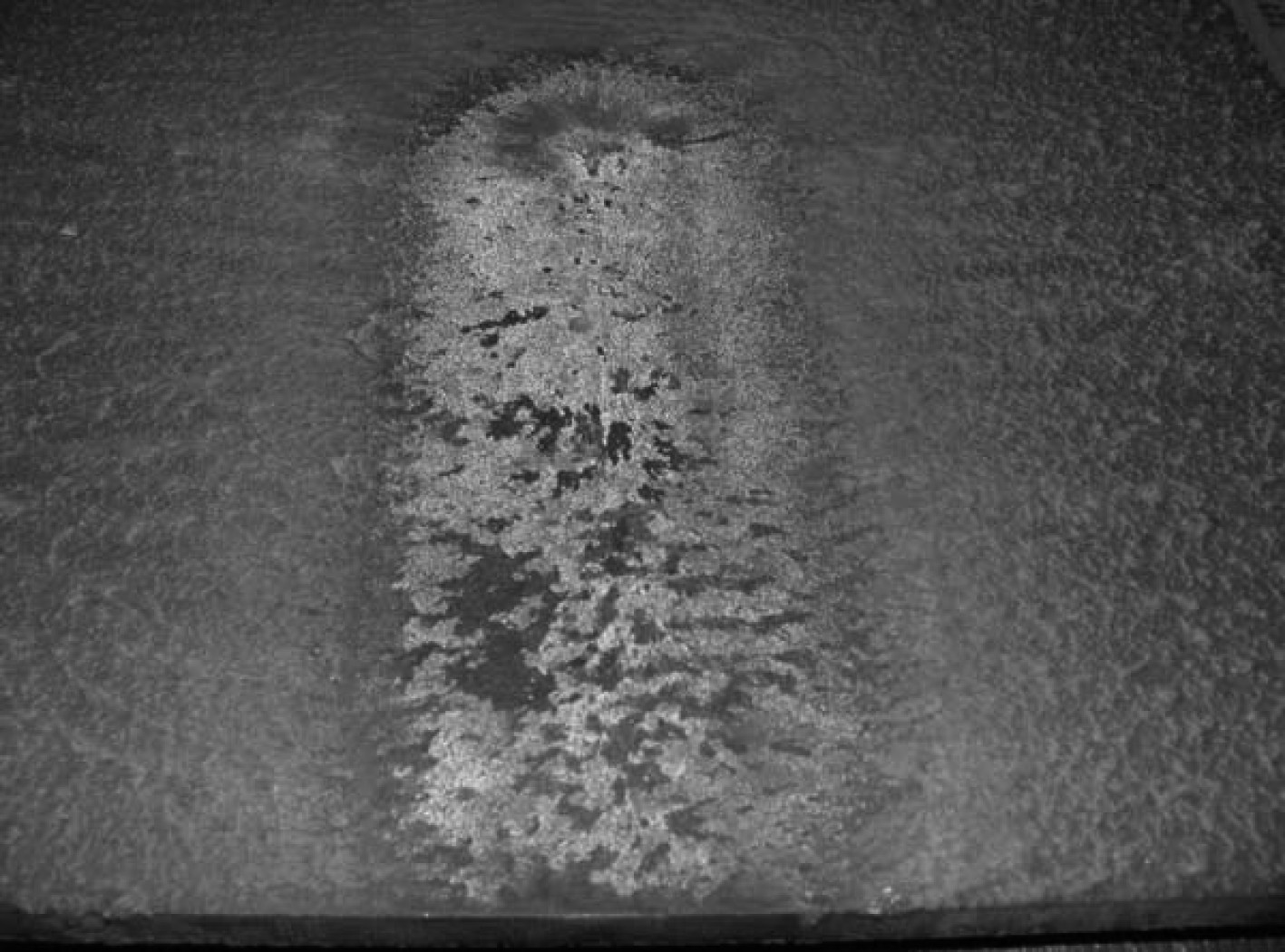

传统的飞行甲板涂料产品绝大多数都是环氧树脂基的双组份防滑涂料,即在环氧树脂里加入防滑颗粒。目前的多类飞行甲板涂料中,环氧树脂的比例都在20%左右,而氧化铝颗粒占到50%,其余为硫酸钡等。传统辊涂型环氧树脂涂料施工工艺简单、操作方便、成本较低,且涂层结合强度、防滑性能等也能满足使用要求,但其各项性能、原料的存储和施工条件等都需满足一定的适用温度区间。并且有机材料会发生老化现象,不管服役与否,都存在一定的寿命周期。之前AV-8B在服役过程中,传统的飞行甲板涂层已存在前述的掉块、分层、剥落等现象,存在不能胜任F-35B的使用工况。美国两栖攻击舰传统飞行甲板涂层在F-35B热冲击情况下的涂层损伤情况,如图2所示。

|

图 2 高温焰流冲击下传统飞行甲板涂层的损伤情况 Fig. 2 Damage of conventional flight deck coatings under high temperature flame flow impact |

目前,美国在其“惠德贝岛”级船坞登陆舰LSD41 “惠德贝岛”号,黄蜂级两栖攻击舰LHD 1“黄蜂”号和LHD 5 “巴丹”号,以及最新“美国”级两栖攻击舰LHA 6“美国”号和LHA 7“的黎波里”号上,利用电弧喷涂技术制备了铝基金属复合陶瓷颗粒的防滑涂层。英国的最新航母“伊丽莎白女王”号以及“威尔士亲王”号也采用热喷涂技术制备了金属复合陶瓷的防滑防护复合涂层。

美国海军研究实验室(NRL)分别2011年4月和2013年5月的2次维修在“黄蜂”号两栖攻击舰期间,使用电弧喷涂系统在其飞行甲板上成功制备了铝基金属陶瓷复合涂层,并接受了F-35B超过100次的着舰试验,没有出现任何问题。2011年10月,F-35B在“黄蜂”号两栖攻击舰上进行了初始海上试验,完成了72次垂直着舰和短距起飞试飞,试飞时间累计达到28 h,并对所使用的盛曼公司(Thermion)的防滑涂层进行了测试,涂层并未出现受损现象。2013年8月,关于F-35B在“黄蜂”号开展试验的报道中也指出,同等条件下,对比起落后的情况,改造后的“黄蜂”号甲板比普通涂层材料甲板有了明显改善。

3 性能特点 3.1 热喷涂技术热喷涂技术是指利用某种热源将喷涂材料迅速加热到熔化或半熔化状态,再经过高速气流或焰流使其雾化加速喷射到经预处理的零件表面上,使材料表面得到强化和改性并获得某种功能(如耐磨、防腐、抗高温等),是一种应用性很强的材料表层复合技术[1]。它具有工艺灵活、适应范围广、基体及喷涂材料广泛、受热面积较小、生产效率高等特点,是表面工程和再制造工程领域最重要的应用技术之一[2]。从热喷涂技术特点来看,加热喷涂材料的热源和使喷涂材料雾化的气流(焰流)为其技术的核心要素。因此,从热喷涂的命名来看,主要是根据其热源的种类或雾化方式,且热喷涂技术研发也主要针对这2个核心要素展开。

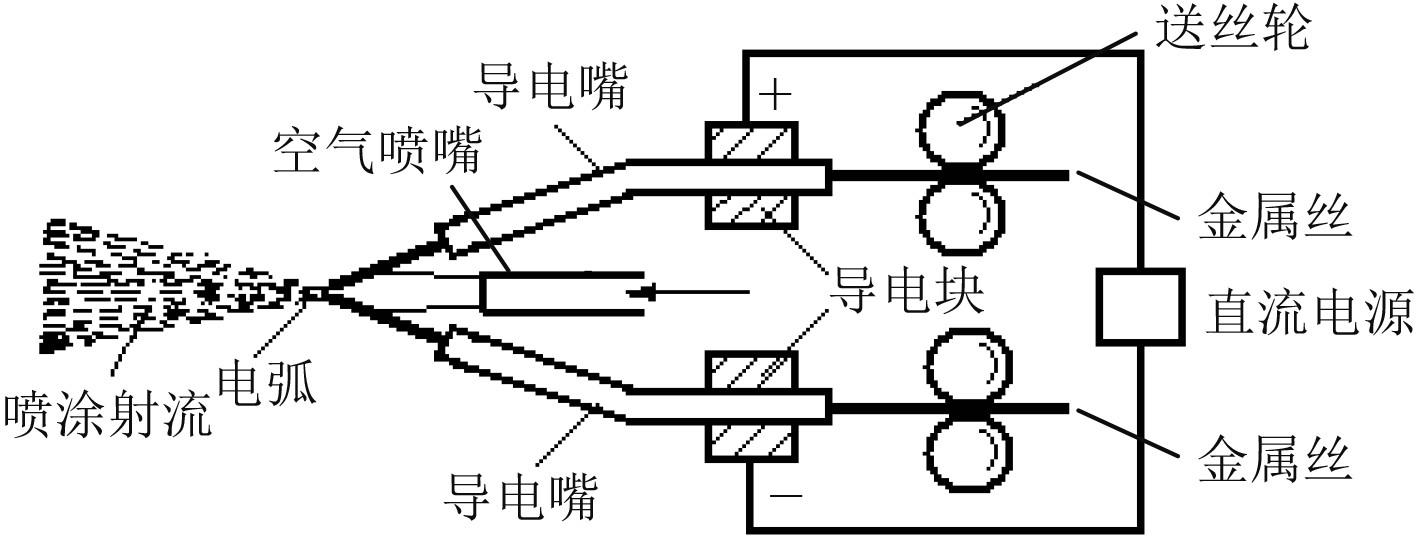

3.2 电弧喷涂技术电弧喷涂技术是利用2根连续送进的金属丝之间产生的电弧熔化金属,采用高压气流将其雾化并高速喷射至工作表面形成涂层的一种工艺[3]。图3为电弧喷涂原理示意图,喷涂时2根彼此绝缘的丝材分别接喷涂电源的正、负极,在两根丝材短接前的瞬间,端部由于高电流密度产生电弧。同时,高压气体将电弧熔化的金属雾化成微熔滴,并将微熔滴加速喷射到工件表面,经冷却、扁平化后沉积到基体上。丝材经送丝机构连续、均匀的送进,从而实现了持续雾化、喷射沉积并形成涂层的工艺过程。

|

图 3 电弧喷涂原理示意图 Fig. 3 Schematic diagram of arc spraying principle |

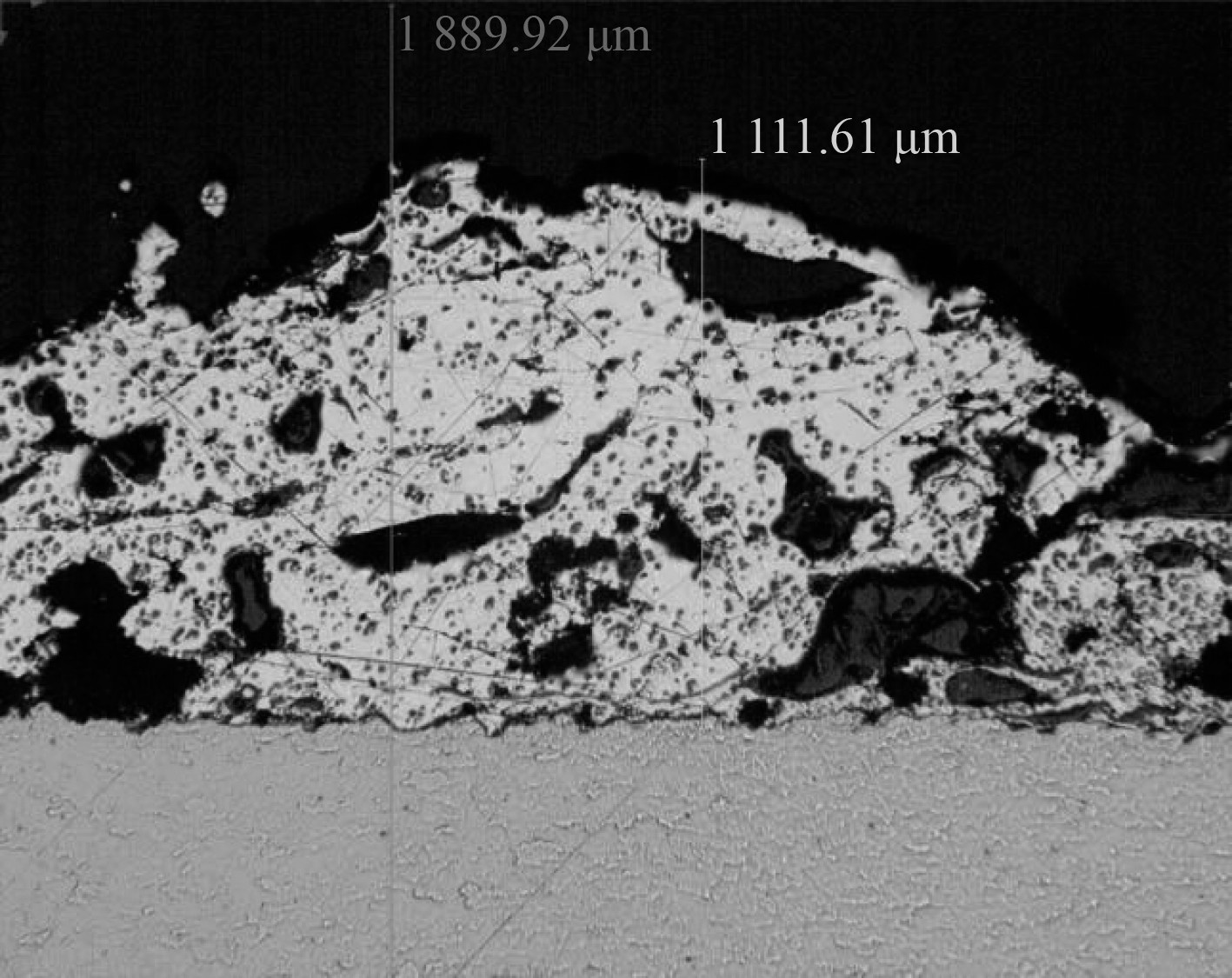

最终制备的金属涂层截面显微形貌如图4所示,图中深色部分为氧化铝颗粒,浅色部分为金属部分。可以看出,涂层厚度在1 mm左右,内部呈现扁平状的层间结构,与基体金属的结合以机械结合为主。在涂层金属(浅色部分)中,氧化铝颗粒呈现扁平颗粒状均匀分布,其宽度分布都在200 μm以下。

|

图 4 电弧喷涂层截面显微形貌 Fig. 4 Microscopic morphology of cross-section of arc spraying layer |

在相同的技术指标条件下,电弧喷涂金属陶瓷涂层的厚度较传统的环氧树脂涂层要薄得多。即使涂层失效破碎,其碎块也更细小,造成飞机发动机外来物损伤(FOD)的危险也会大幅度降低。

近年来,国内外关于甲板涂料研究中提到的高性能非晶防滑涂层,其理论基础是利用电弧喷涂过程对金属熔滴的急冷效应,制备出一定比例的非晶组织。非晶态合金材料由于金属原子的排列是长程无序的,不存在结晶金属存在的晶界、缺陷、偏析和析出物等,且表现出各向同性,使得非晶合金具有极高的强度、韧性、耐磨性和耐腐蚀性等优点[4]。事实上,大部分的金属电弧喷涂层都具有一定比例的非晶组织,如果对电弧喷涂丝材进行非晶成分的设计,则可以制备出高组分的非晶涂层。

3.4 使用寿命按照美军标MIL-A-

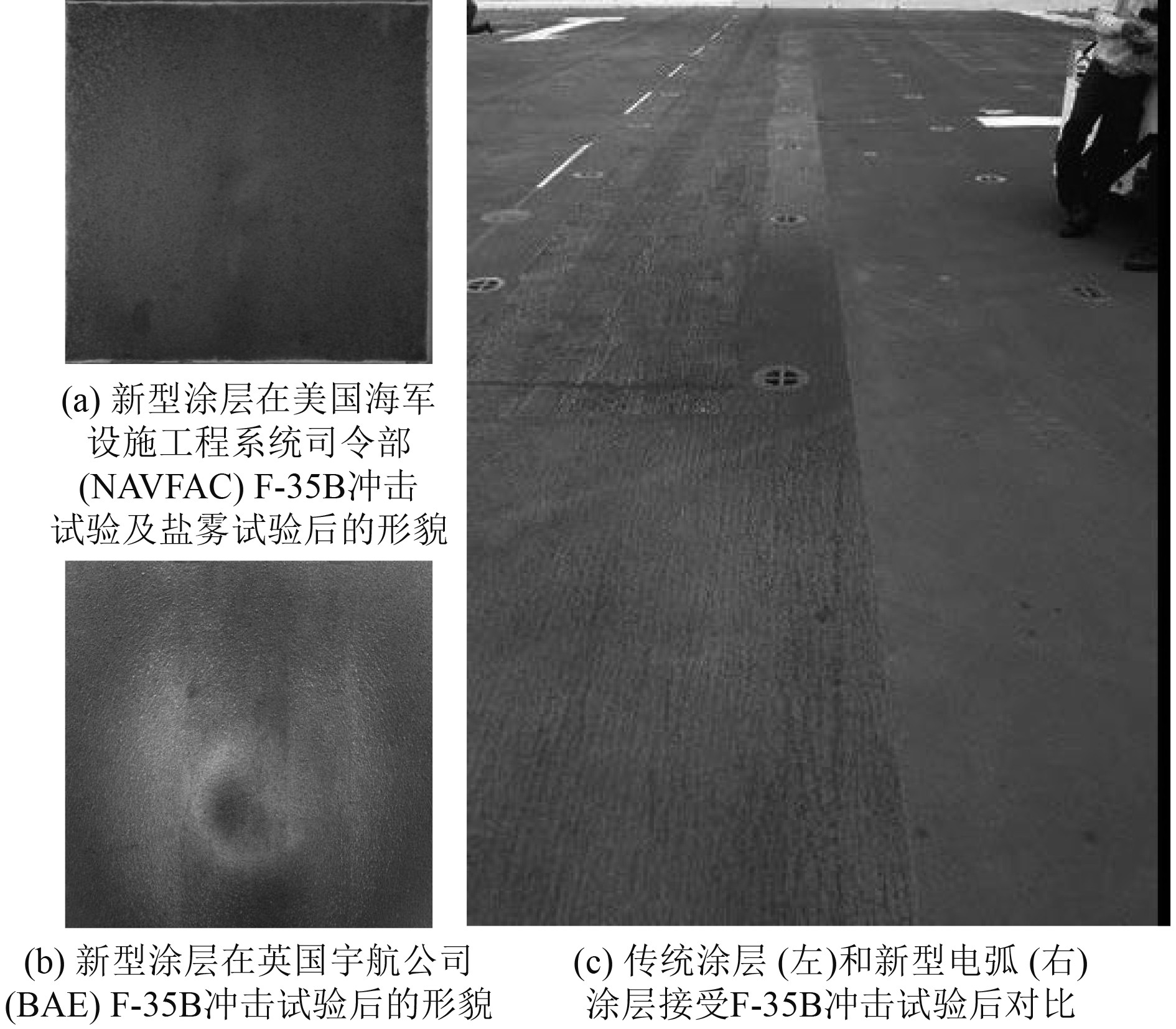

美英两国针对新型电弧喷涂层在F-35B的冲击下进行了大量试验,如图5所示。

|

图 5 甲板涂层F-35B尾焰冲击试验 Fig. 5 Impact test of F-35B tail flame on the deck coating |

试验结果均很理想,而同等条件下,传统的树脂涂料出现了较严重的烧损现象。

3.5 摩擦系数美军标规定,飞行甲板着舰区的防滑耐磨涂层在最初涂覆时,对应基层为干态、湿态和油态的摩擦系数最小值分别为0.95、0.90和0.80。传统的环氧树脂涂料涂层工作一段时间后,摩擦系数就会降到规定值以下,需要进行重新涂覆。

金属陶瓷电弧喷涂层的摩擦系数在干湿状态下分别为1.13和1.07(选用标准ASTM C1028),且摩擦性能会更稳定,只要涂层没有剥落失效摩擦系数变化就不大。

3.6 密度飞行甲板的防滑涂层距离舰船重心的垂向高度越大、质量越轻,对舰船稳性的影响就越小。美军标规定,飞行甲板着舰区的防滑涂层,最大质量不应超过4.84 kg/m2。

新型电弧喷涂层的单位面积质量为0.61~2.44 kg/m2,不到传统树脂防滑涂层的46%,优势十分明显。

4 施工工艺 4.1 表面处理采用电弧喷涂制备飞行甲板涂层,首先需要进行喷砂处理。电弧喷涂制备飞行甲板涂层与传统涂料辊涂工艺制备树脂复合涂层的喷涂前准备一样,都需要对甲板进行表面预处理,实现喷涂表面的净化和活化。

根据美国海上系统司令部2004年12月发布的航母快干防滑耐磨涂料(用于临时修理)保存指南的介绍,辊涂传统防滑耐磨涂料对飞行甲板表面处理有要求,至少要达到SSPC-SP-3级标准,推荐达到SSPC-SP-11级标准。而根据美国海军舰船技术手册S9086-VG-STM-010/CH-634-3.28中,甲板表面处理的内容,也推荐采用喷丸、喷砂处理。

近年来也有新型的表面预处理方法出现,比如激光清洗技术和电净技术等,可避免喷砂过程产生的噪声、粉尘等对施工人员造成的影响。

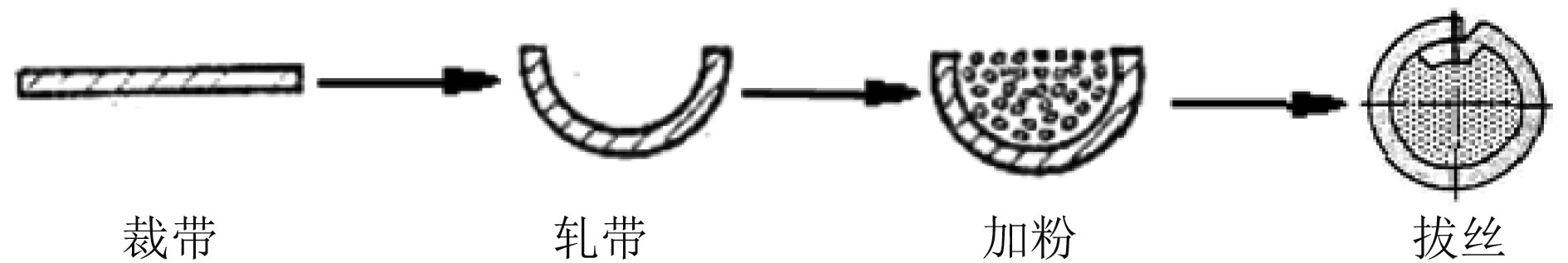

4.2 涂层制备工艺盛曼(Thermion)公司的SafTrax TH604铝基喷涂粉芯丝材,包括了46%(体积比)的氧化铝(Al2O3)粉末,其丝材制备原理如图6所示,丝材材料为5054铝合金(铝镁合金),里面包裹氧化铝粉末,最后拔丝制成直径为3.2 mm的粉芯丝材。

|

图 6 粉芯丝材制造工艺流程图 Fig. 6 Manufacturing process flowchart |

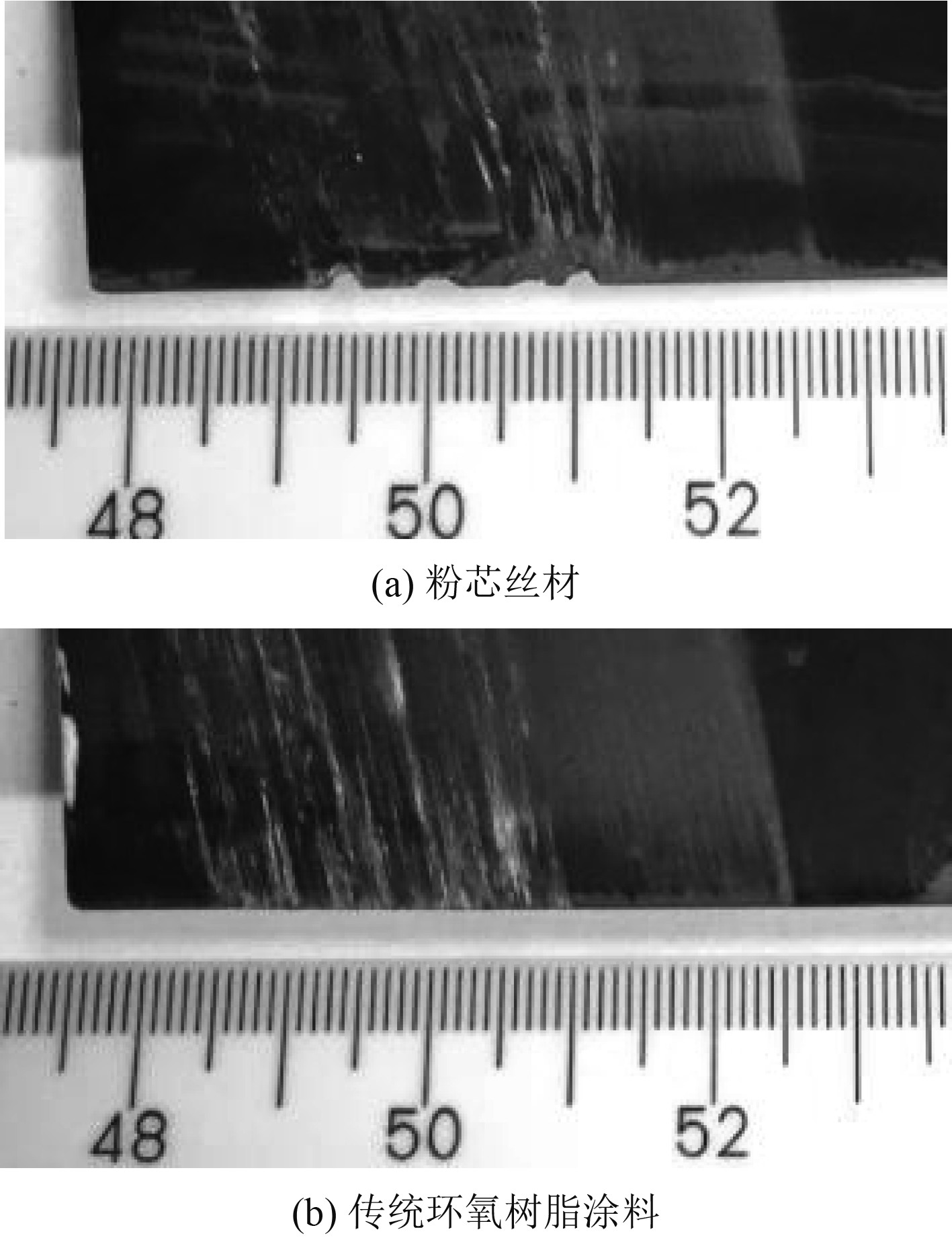

采用粉芯丝材,氧化铝粉末的目数可达到400目(直径38 μm),远小于传统环氧树脂涂料中的氧化铝粉末24~30目的尺寸(直径590~710 μm)。制备出的涂层,防滑颗粒直径小且分布均匀。因此,在相同的防滑条件下发生摩擦时,划痕会更浅,抗磨损性能显著提高[5],如图7所示。

|

图 7 2种涂层防滑性能对比 Fig. 7 Comparison of anti slip performance between two coatings |

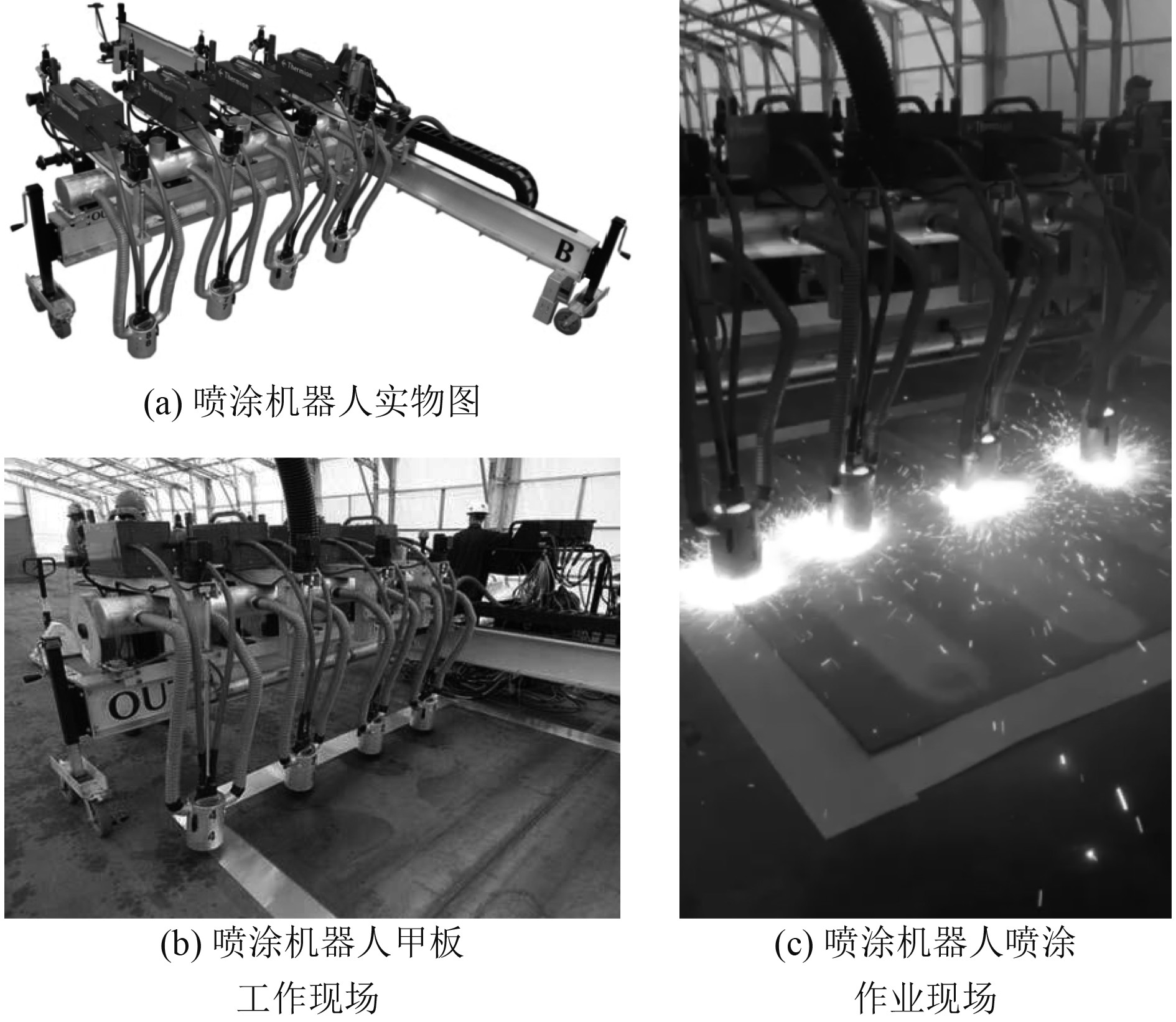

为提高电弧喷涂工作效率,美国两栖攻击舰上采用了盛曼公司开发的RDM-4 X/Y 四枪喷涂机器人,除了具备4个电弧喷涂枪及电源和送丝机构外,还有真空除尘装置如图8所示。具体喷涂工艺参数如下,喷涂速度为305 mm/s;喷涂距离为76~200 mm;喷涂电压为36~40 V;喷涂电流为300~450 A。

|

图 8 RDM-4 X/Y 四枪喷涂机器人及其飞行甲板施工现场图 Fig. 8 The RDM-4X/Y four-gun spraying robot and its construction site on the flight deck |

盛曼的SafTrax TH604等一系列金属基电弧喷涂层经过了多年的实验室测试,以及美英等多个国家十余年的上舰服役,使用效果较理想。但有一些军方人士认为,热喷涂层的成本价格较传统树脂涂层来说相对昂贵。

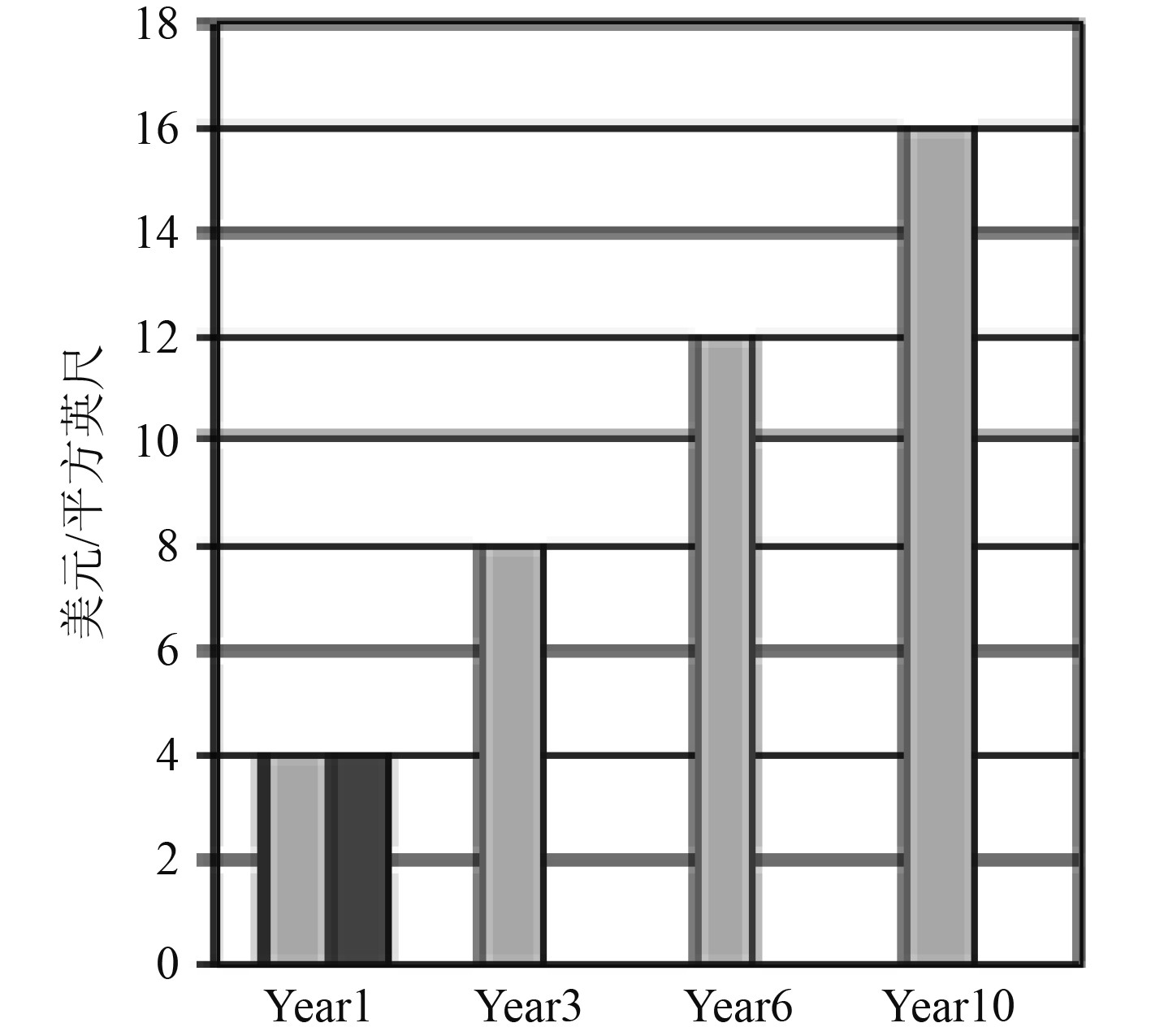

为此,盛曼公司给出每平方英尺累积成本对比,如图9所示,其中深色柱状图为新型涂层。盛曼公司认为,其研发的电弧喷涂层的制造成本不同于传统树脂涂层,属于一次性投资,且成本与传统涂层基本持平,但累积成本随着服役时间的增长,优势会越来越明显。

|

图 9 新型电弧喷涂层(深灰)和传统树脂涂层(浅灰色)的累计成本对比 Fig. 9 Cumulative cost comparison between new arc spraying layer (dark grey) and traditional resin coating (light gray) |

2017年6月12日,美军方颁布了军用性能规范《MIL-PRF-32577 Coating System, Nonskid, Metallic Thermal Spray Application》(金属热喷涂防滑涂层应用)。结合近年来美国防采办体系中关于军用标准/规范的变化,即美国国防部要求一般情况下不用军用标准/规范,非用不可的须经批准。同时,要求美军采用以说明性能要求为基础,而不是以规定具体做法为基础的规范与标准。可以预见,随着军用性能规范的颁布,美军将会在飞行甲板上大规模应用金属热喷涂防滑涂层。

| [1] |

表面技术-热喷涂简介[J] . 热处理技术与装备, 2022, 43(4): 62+66 .

|

| [2] |

李君 . 热喷涂技术应用与发展调研分析[D]. 长春: 吉林大学, 2015.

|

| [3] |

张燕, 张行, 刘朝辉, 等. 热喷涂技术与热喷涂材料的发展现状[J]. 装备环境工程, 2013, 10(3): 59-62. |

| [4] |

牛振兴, 解念锁. 先进热喷涂材料的选择及应用研究[J]. 科技信息(科学教研), 2008(16): 435−437. |

| [5] |

高性能热喷涂粉芯丝材[D]. 北京: 北京工业大学材料科学与工程学院, 2008.

|

2024, Vol. 46

2024, Vol. 46