2. 中国船舶集团有限公司第七〇四研究所,上海 200235;

3. 中国人民解放军91913部队,辽宁 大连 116041;

4. 哈尔滨工程大学,黑龙江 哈尔滨 150006

2. The 704 Research Institute of CSSC, Shanghai 200235, China;

3. No. 91913 Unit of PLA, Dalian 116041, China;

4. School of Shipbuilding Engineering, Harbin Engineering University, Harbin 150006, China

随着航运业的高速发展,船舶设计制造遵循结构趋于轻量化理念,越来越多的铝合金结构被大量应用于快艇、游船、气垫船和大型船舶的上层建筑[1 - 2]。通常,铝合金结构的板厚比较薄,板上的筋排列较密,若使用常规切口形式的结构,焊接工作量太大,并且铝合金材料的焊后屈服强度会有所降低。所以,为了提高施工效率,减少焊接工作量及焊接对结构性能的不利影响,铝合金船体结构中大量使用带筋板,并将横梁、肋骨、纵桁直接安装在整体带筋板型材上,并通过连接件和肘板与整体带筋板的骨材连接,即采用悬挂式和骑筋结构。悬挂式结构与常规纵骨架式相比具有明显的建造优势,在船舶的建造过程中可提高建造效率,控制焊接变形[3]。

在悬挂式结构的有限元建模过程中,因其结构特点,若采用常规的板单元,其悬挂结构与骑筋结构位置的单元尺寸较小,使得舱段或整船结构分析的有限元模型自由度规模过大,并且可能会出现局部模型和整体模型难以匹配等问题,所以需对悬挂和骑筋结构进行必要的简化,找到一种既能反应结构特性又能降低工作量的简化建模方法。

本文通过Patran有限元软件建模对比分析的方法[4 − 10],以一个包含悬挂梁与骑筋结构的典型板架为例,分别建立精细模型和简化模型,通过分析静力响应特性对简化建模方法进行了论证,分别提出了一种合适的简化建模方法。结果表明,两者吻合度较好,可为具有悬挂式和骑筋结构的铝合金带筋板船体结构有限元建模参考。

1 结构简化建模研究 1.1 悬挂梁结构简化研究所谓悬挂式骨架结构,指将横梁、肋骨、纵桁或舱壁直接安装在整体带筋板的型材上,并通过连接件、肘板与整体带筋板的骨材连接,而不是直接焊接在板材上。悬挂式结构建造简单,可减小船体构件的焊接变形,与常规纵骨架结构相比具有明显建造施工优势。

在CCS《Rules for the Classification and Construction of Highspeed Craft》中规定:为了降低焊接变形与提高建造施工效率,在平面结构处应尽可能采用悬挂式结构。在通常的船体悬挂式结构中,一般会在外板与横梁之间焊接连接结构。在具体设计中,按照不同部位的受力形式,有每隔一根或每隔两根纵骨设置连接件以及仅在端面设置连接件的。在气垫船的建造过程中为了减轻船体重量,提高建造效率,控制焊接变形,在大型气垫船的内部结构中大部分采用了整体壁板的悬挂式结构。

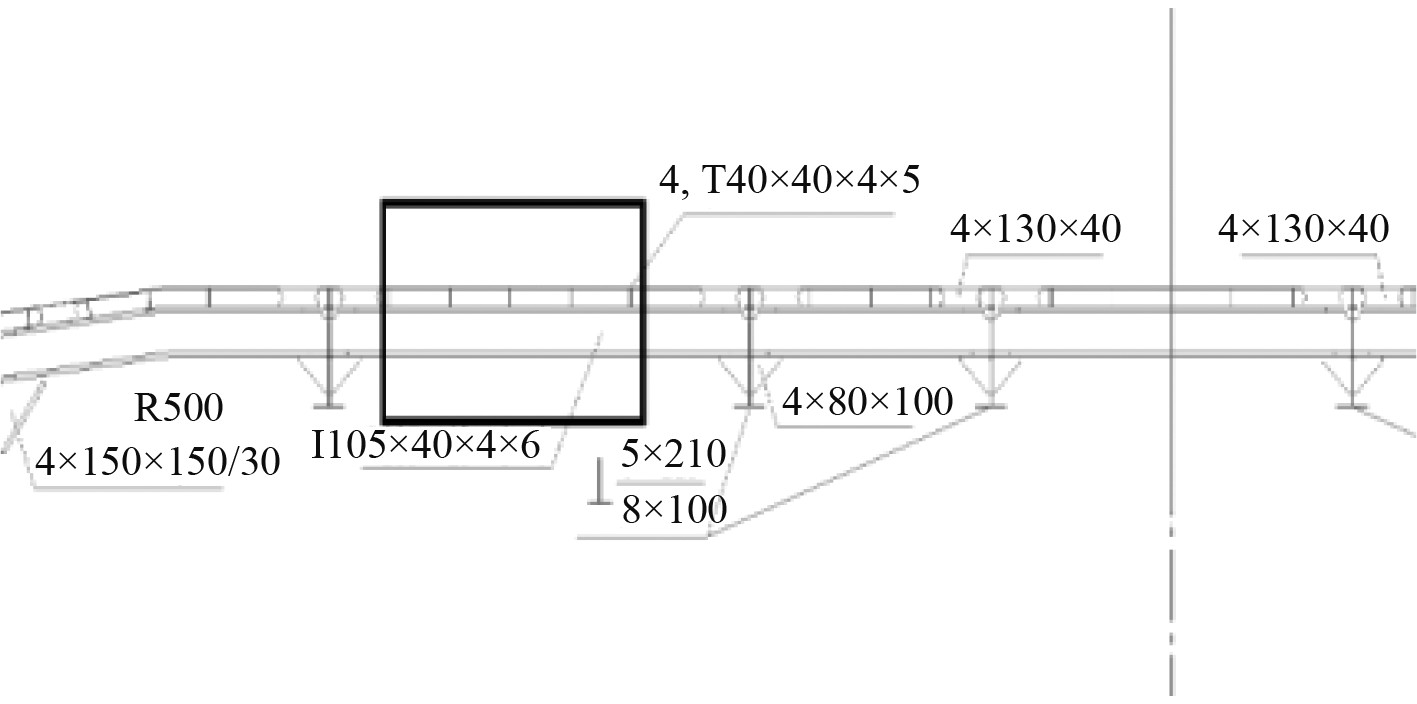

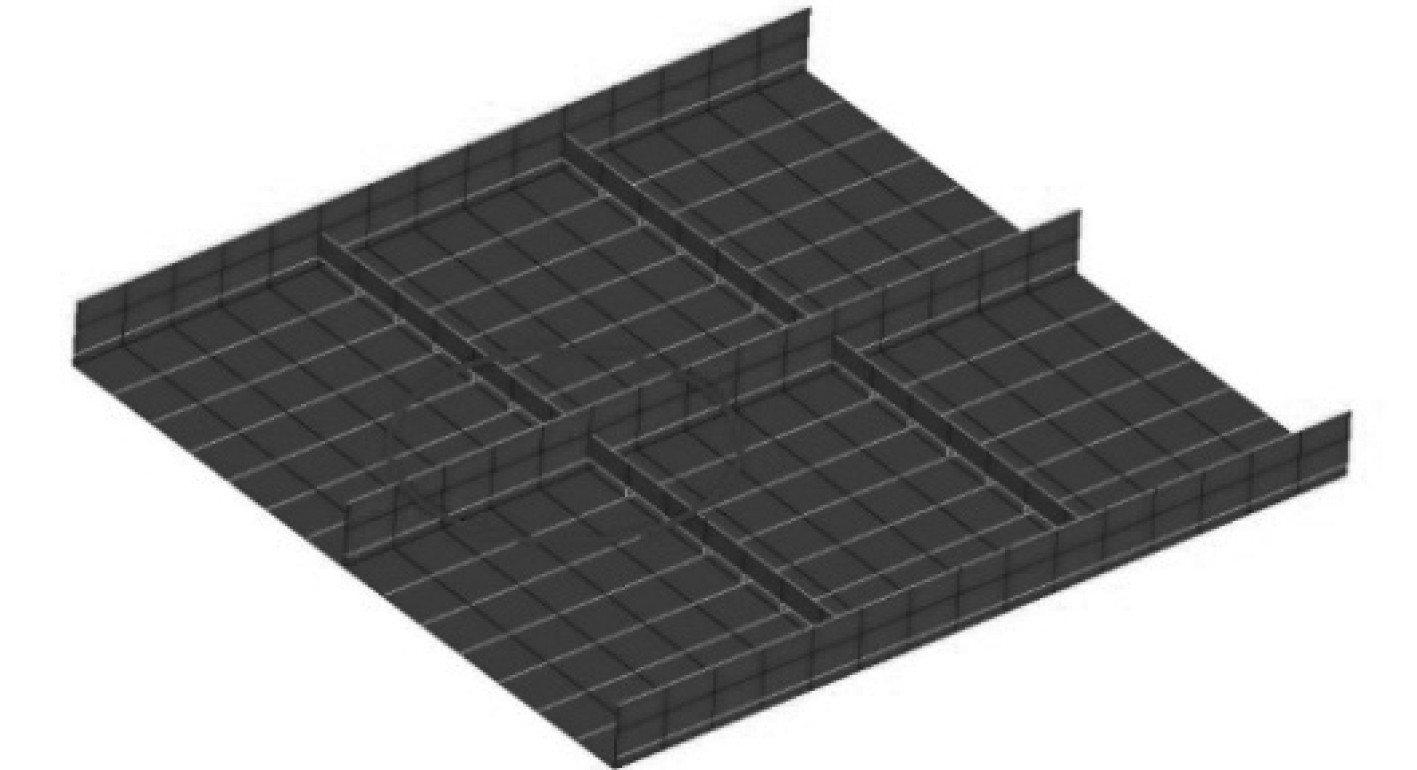

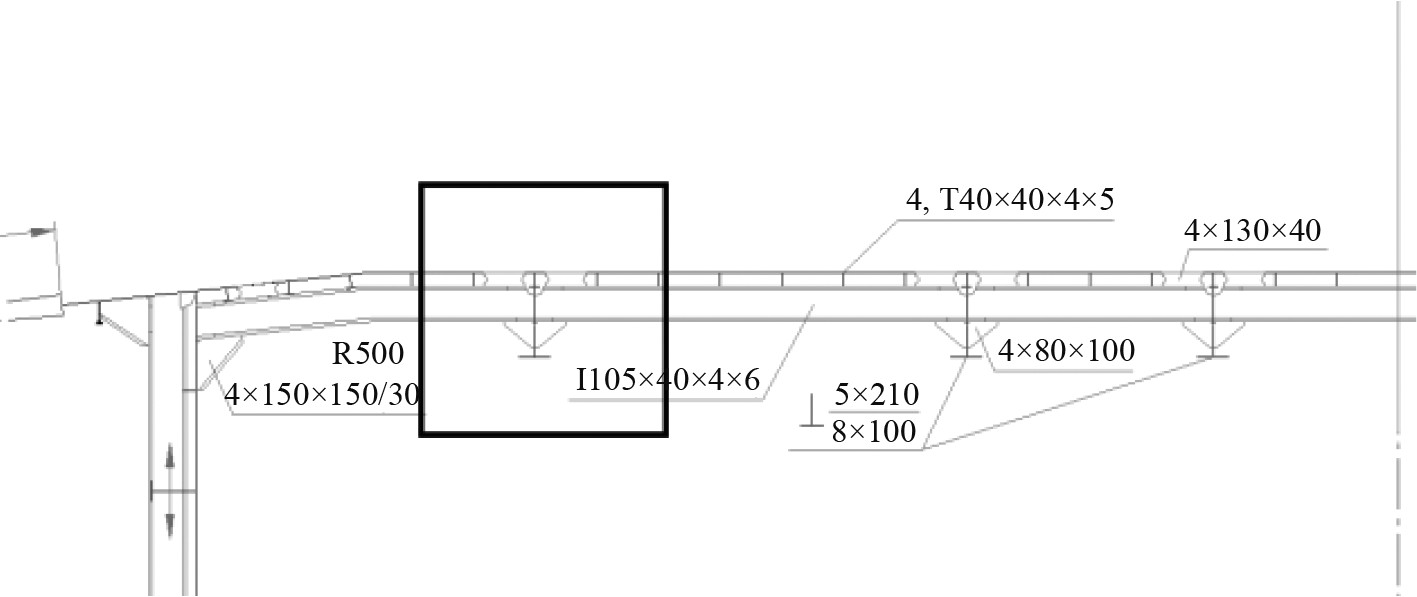

在悬挂式结构(见图1)的有限元建模过程中,因其结构复杂,悬挂位置单元尺寸较小,为降低工作量,考虑将其进行简化建模,故对某船上建甲板中一处的板架结构进行分析对比。具体的研究方法为在有限元软件Patran中,将悬挂式结构分别按照常规建模方式和简化建模方式进行网格划分[11 − 12],然后施加相同的边界条件在有限元分析软件Nastran中进行静力分析。通过对比2个结构组的应力分布及最大应力值和其出现的位置来判断该简化方法是否合理。

|

图 1 悬挂梁结构 Fig. 1 Suspension beam structure |

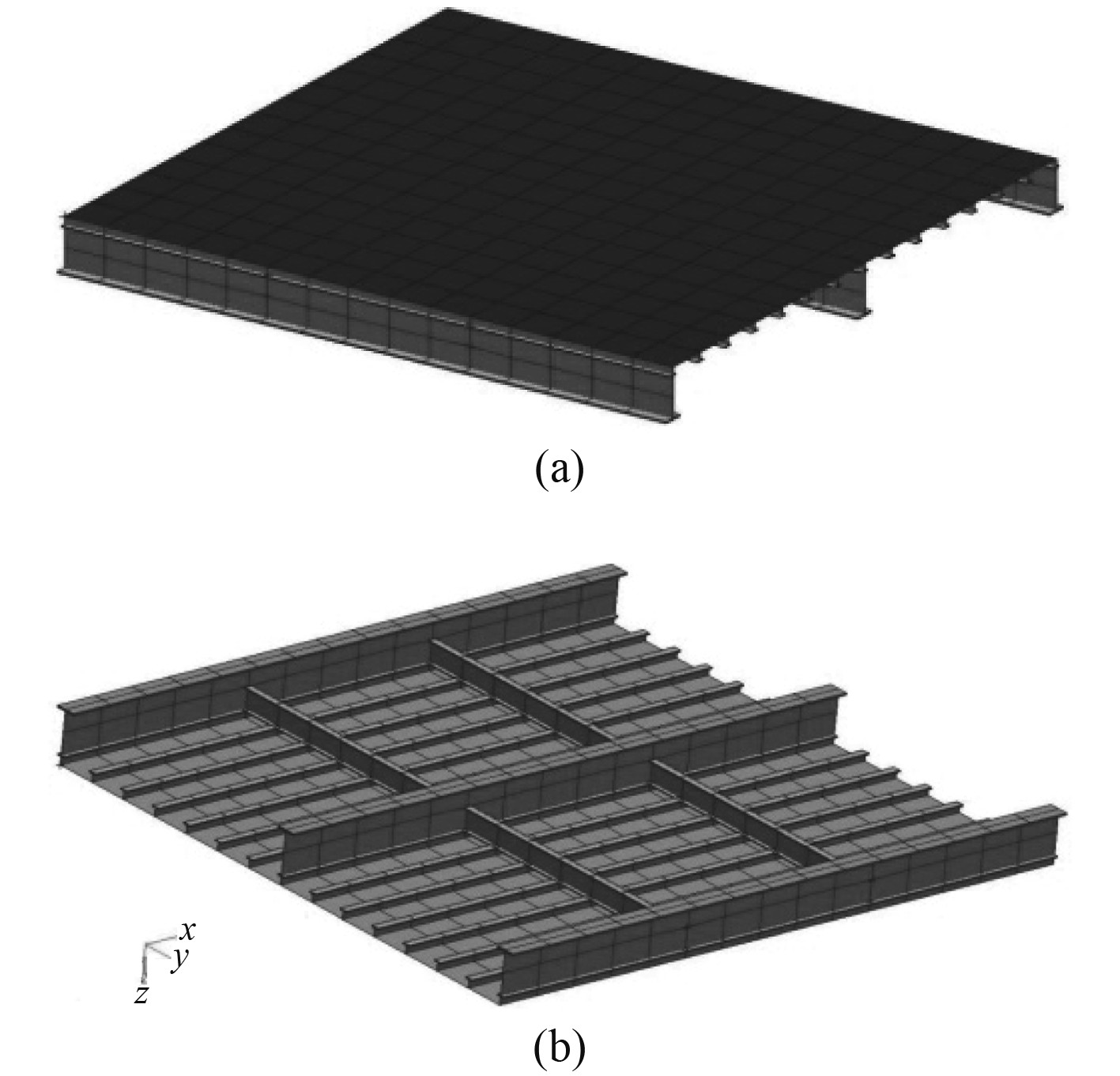

1)基准对照组中,采用常规建模方式,即板架结构型材腹板全部采用shell单元进行有限元模拟,翼板采用beam单元模拟,规格

|

图 2 基准组结构图 Fig. 2 Benchmark group structure diagram |

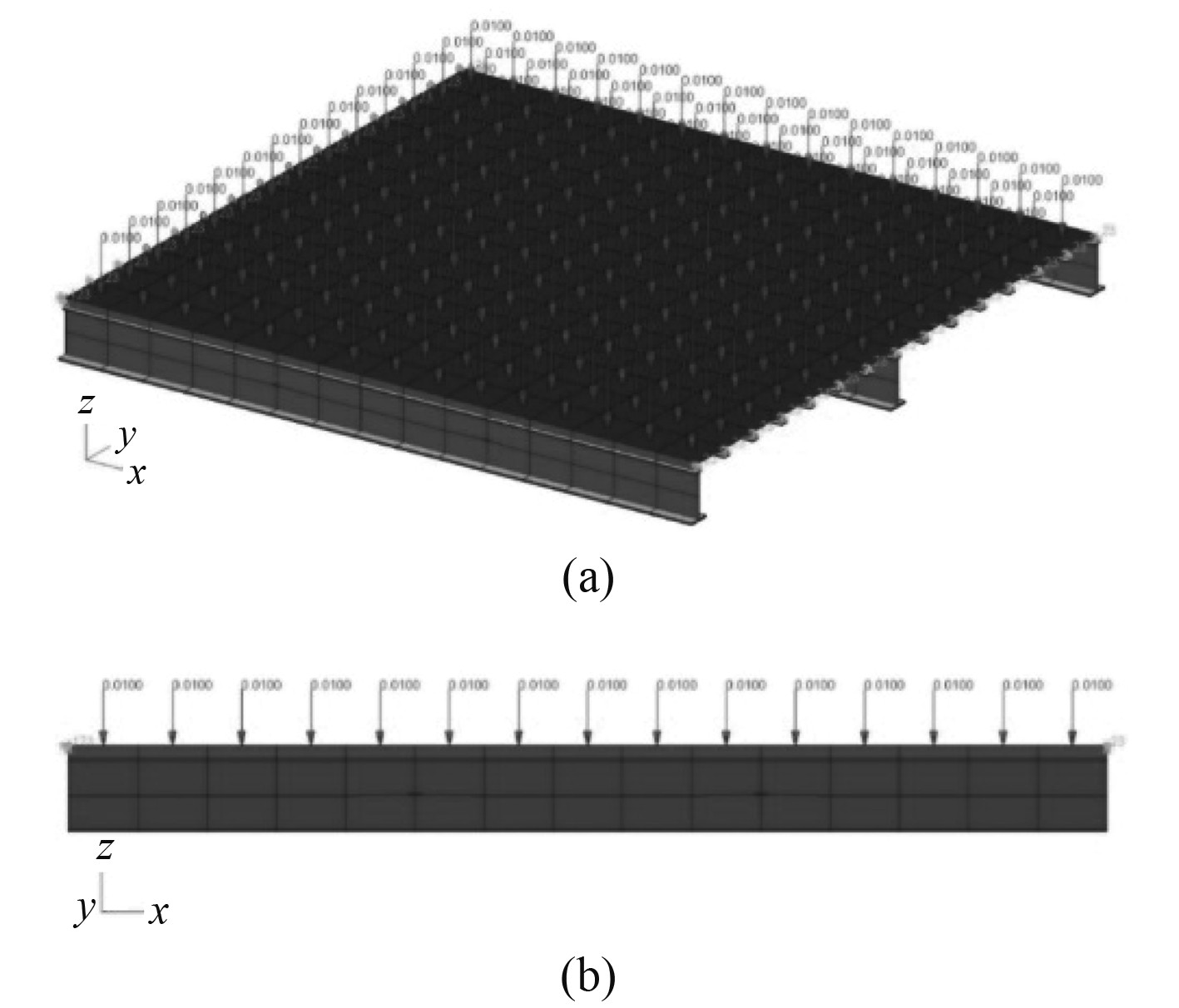

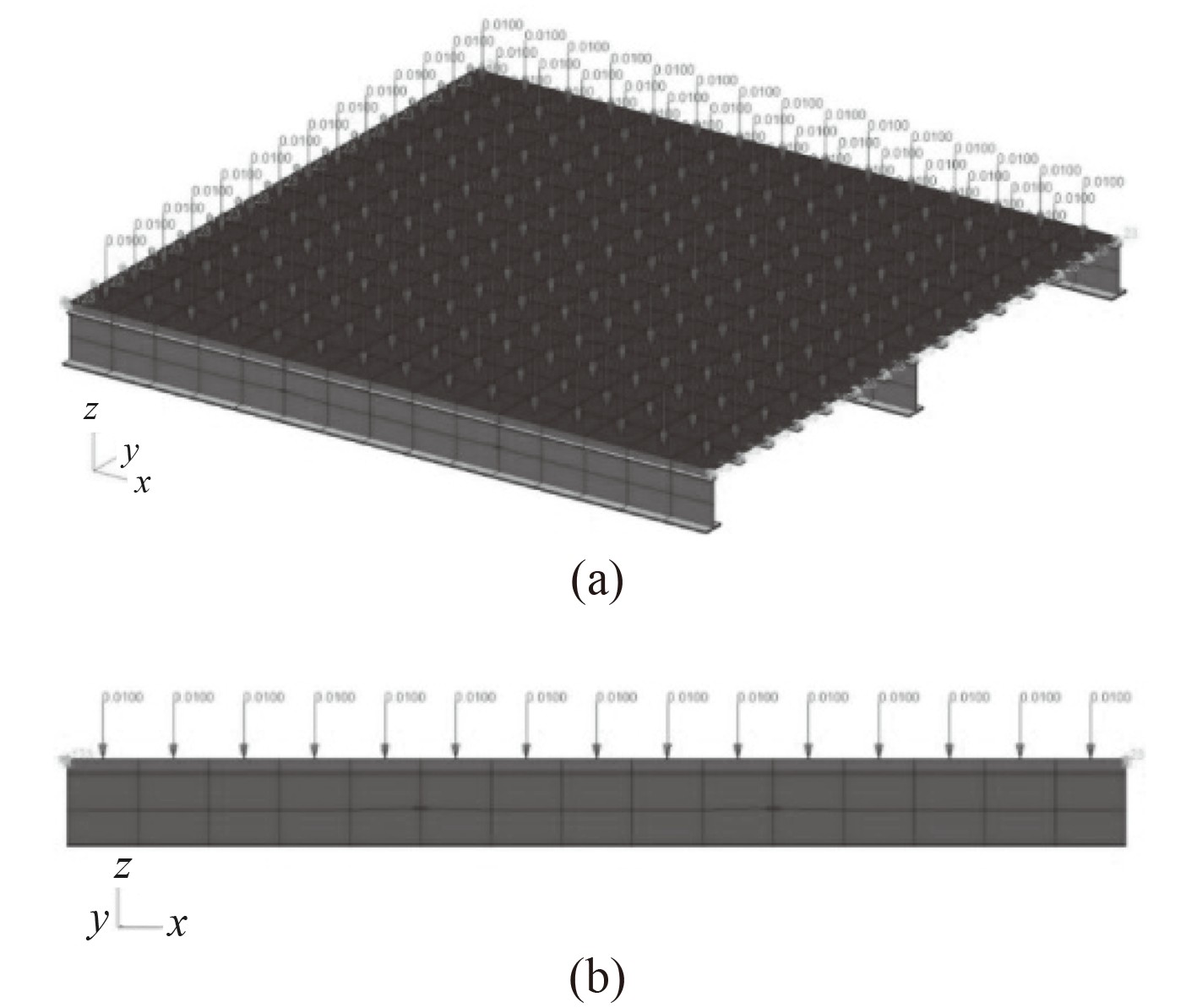

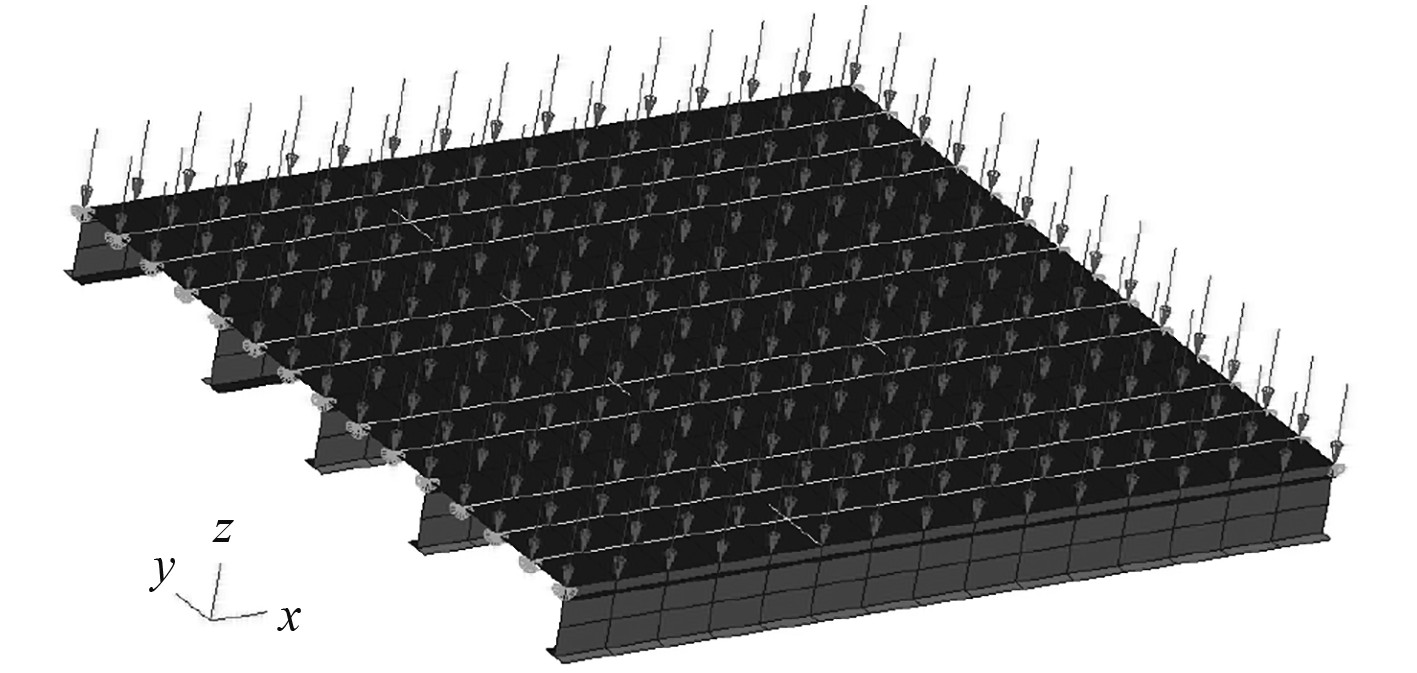

进行加载计算,在结构甲板处施以垂向均布力,板架的边界条件采用简支固定,具体加载形式如图3所示。基准组应力结果如图4所示。

|

图 3 结构边界条件 Fig. 3 Structural boundary condition |

|

图 4 结构基准组应力云图 Fig. 4 Stress cloud map of structural benchmark group |

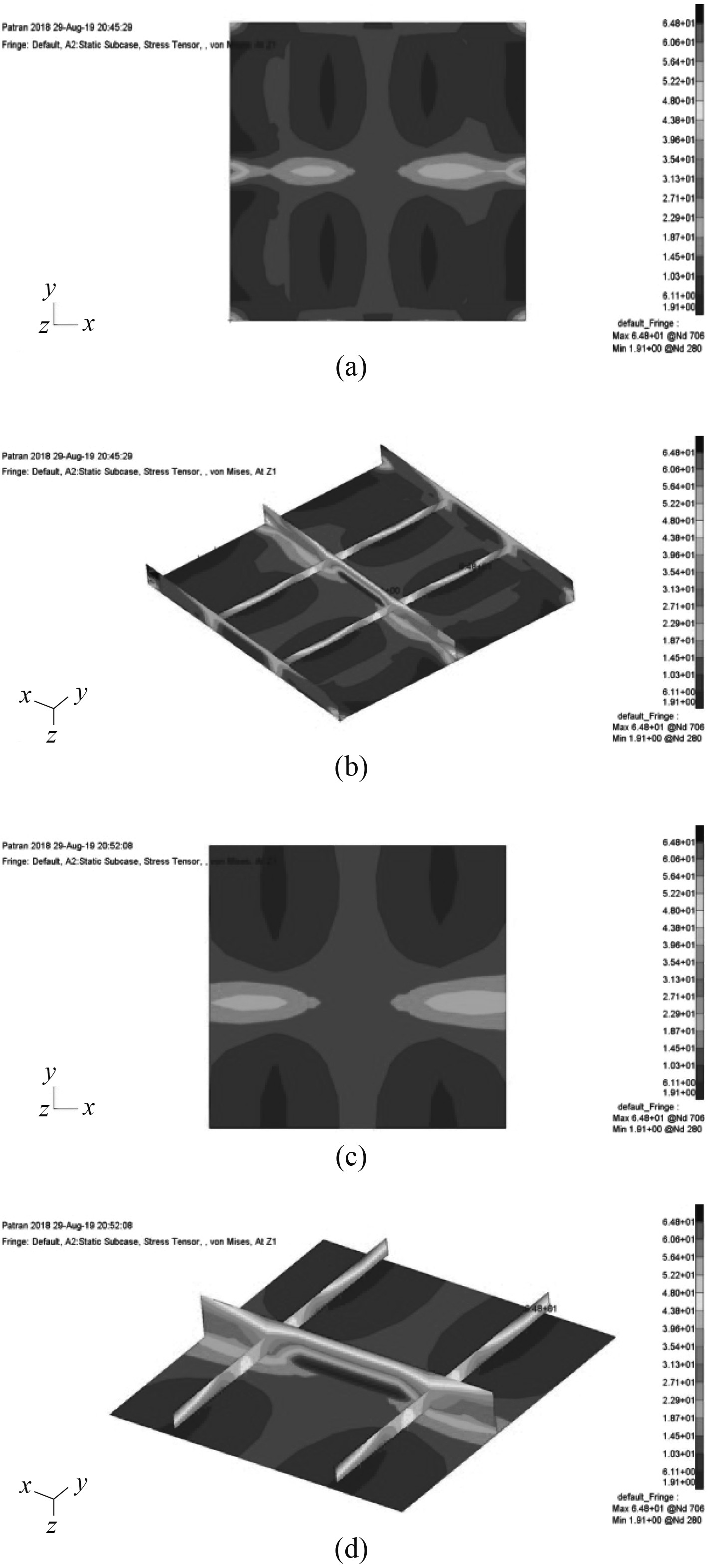

考虑结构不同,边界条件的影响,取中间结构中间进行对比。从结果可看出,悬挂梁的最大应力值为65.2 MPa,出现在结构中间的腹板末端,应力从腹板两端向中间逐渐减小,减小到大约为39.9 MPa。

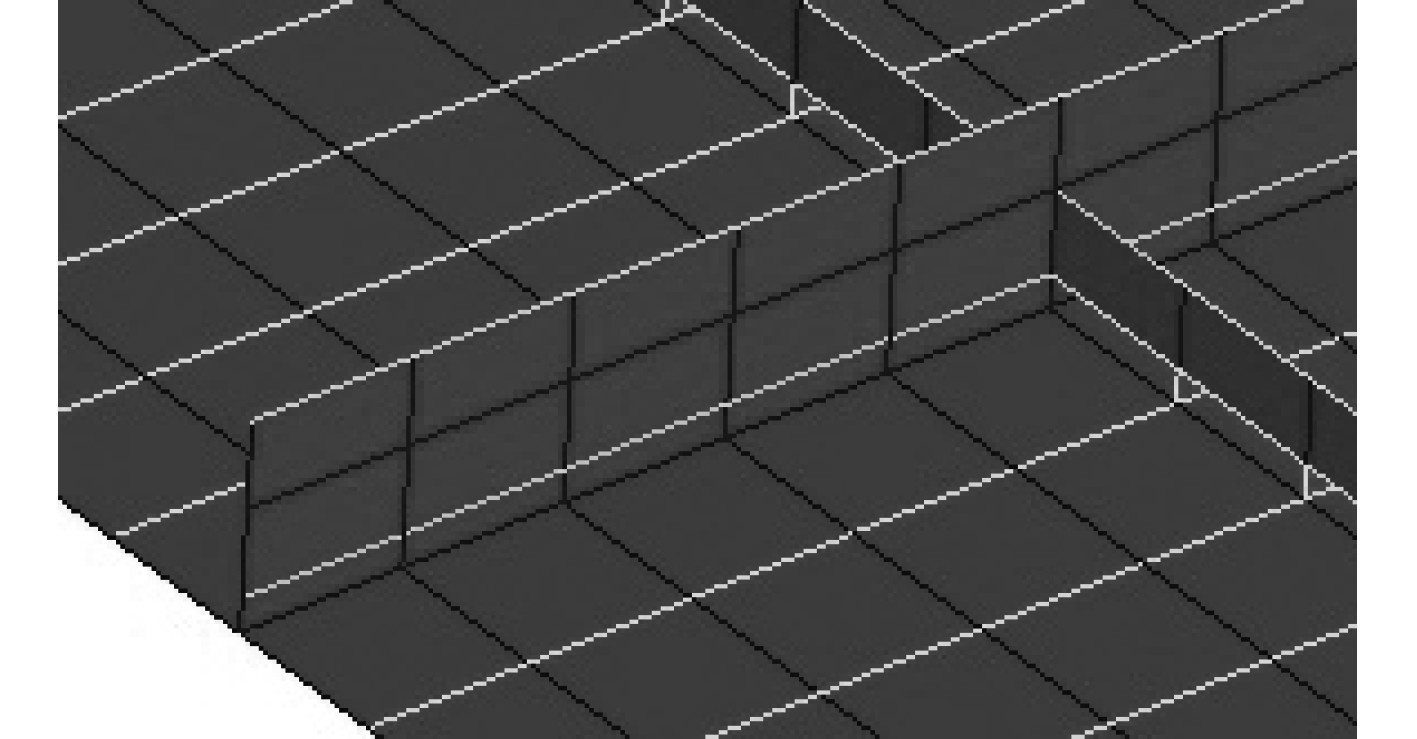

2)简化分析组中,甲板纵筋采用beam单元来进行简化建模,悬挂梁与甲板结构将无节点连接。现将原结构中的悬挂梁与甲板纵筋连接处的纵筋改为建立一个小圆立柱连接,该立柱横截面面积等效为甲板纵筋腹板厚度与悬挂工字梁翼板宽度的乘积所得面积。工字梁腹板因尺寸较大,仍用shell单元,翼板采用beam单元。规格3 000 mm×2 800 mm,甲板共210个shell单元,180个bar单元;加强筋共计163个shell单元,170个bar单元。简化建模方法与常规建模方法甲板网格尺寸和加强筋的尺寸相同。

对结构进行加载,施以相同的垂向均布力,板架的边界条件采用简支固定,具体加载形式如图5~图7所示。

|

图 5 简化结构图 Fig. 5 Simplified structural diagram |

|

图 6 简化结构局部放大图 Fig. 6 Simplified structure partial enlarged image |

|

图 7 简化组边界条件视图 Fig. 7 Simplified group boundary condition view |

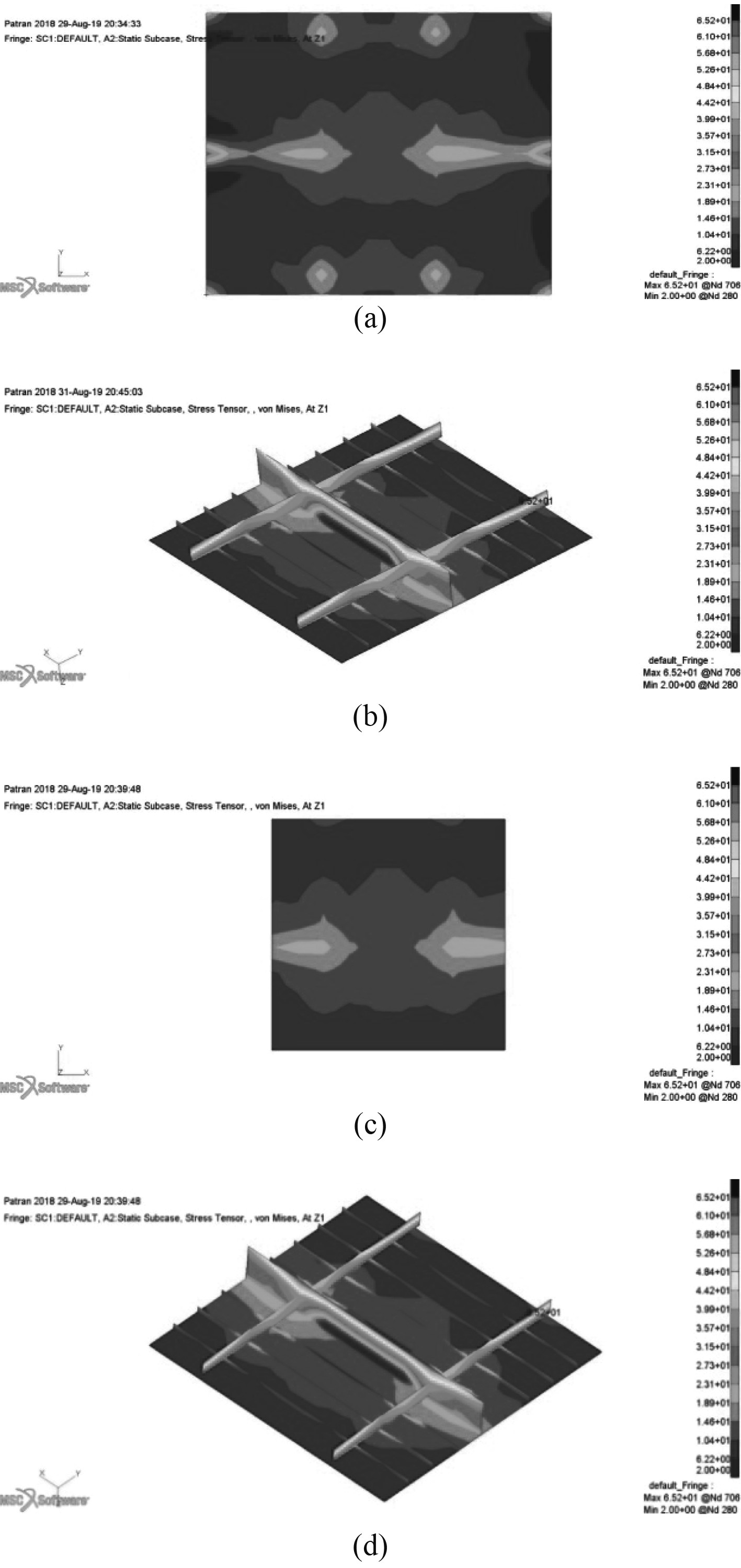

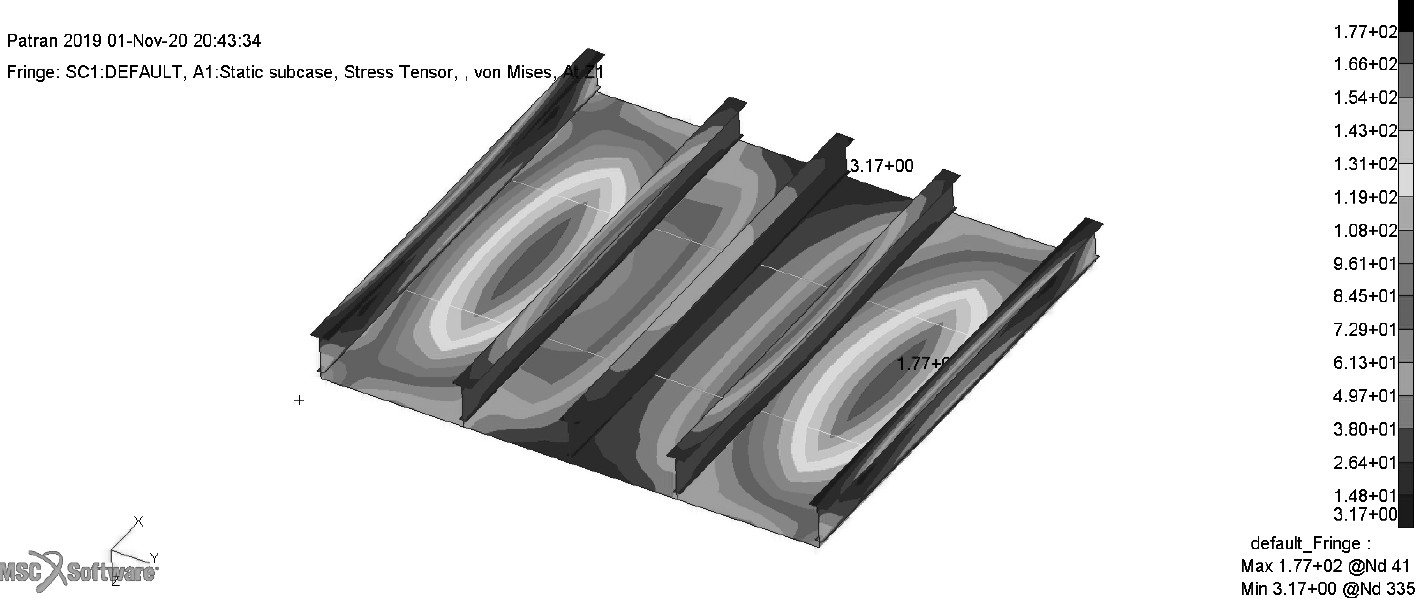

简化分析组中,其应力云图如图8(a)~图8(b)所示。其中结构中间的应力云图如图8(c)~图8(d)所示。

|

图 8 简化组应力云图 Fig. 8 Simplified group stress cloud map |

可以看出,最大应力值为65.2 MPa,出现在结构中间的腹板末端。与基准组相差0.4 MPa,且基准组与简化组应力分布范围及规律都基本相似。

而目标船在实际情况中,主要受到的环境载荷为波浪对船体作用的垂向弯矩。所以悬挂梁部分采用该简化方式进行建模,即甲板纵筋采用beam单元建模,如此方式将导致悬挂梁没有单元与甲板相连接。因此改变悬挂梁与甲板纵筋连接方式,采取实际中悬挂相交截面的等面积等效方式,用小圆立柱将悬挂梁与甲板连接。悬挂梁结构腹板采用板单元建模,翼板采用梁单元建以降低工作量,在局部分析时,再将shell单元应力大的加强筋位置进行板元划,例如此处悬挂梁简化方式中的bar单元。

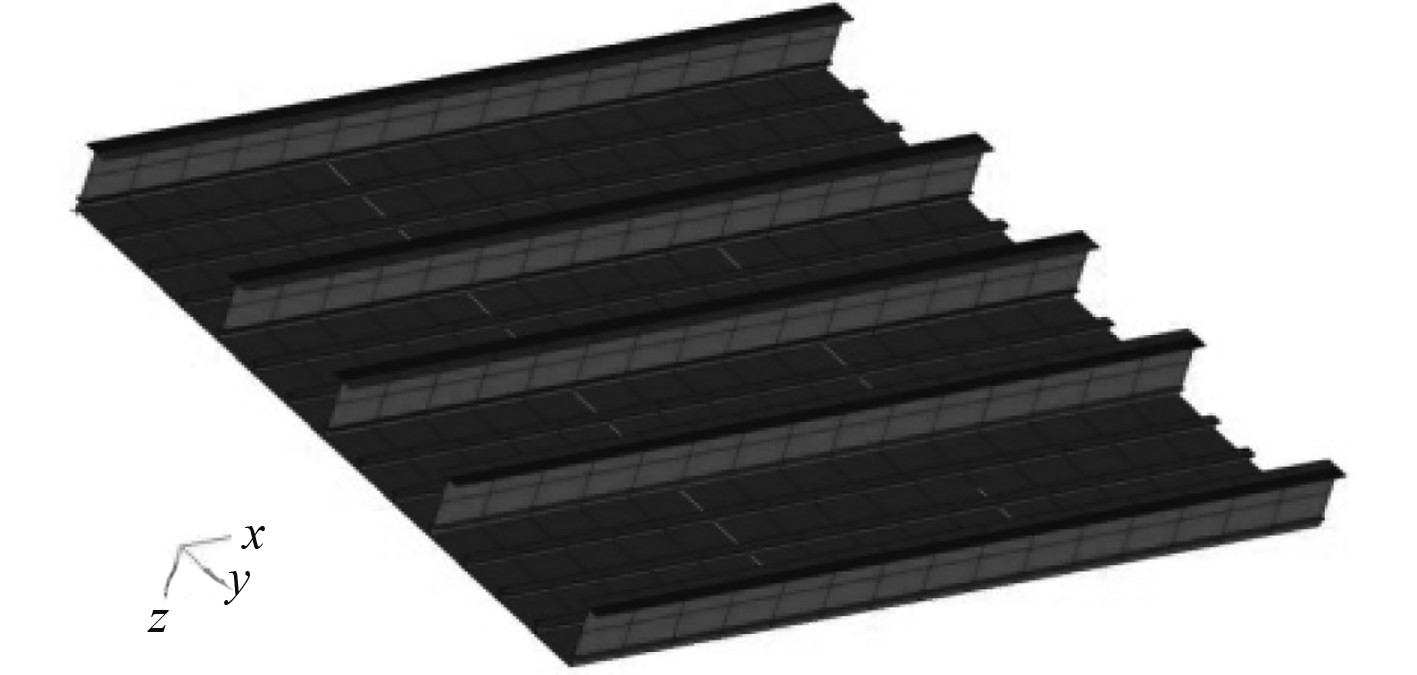

1.2 骑筋结构简化研究有限元模型对实船骑筋结构的模拟简化分析,根据所提供的图纸,取实船甲板位置处骑筋结构如图9所示,可看作由2个T型梁组成。

|

图 9 骑筋结构图 Fig. 9 Riding reinforcement structure diagram |

基准对照组中,板架结构全部采用shell单元进行有限元模拟,规格

|

图 10 shell单元模拟结构图 Fig. 10 Shell unit simulation structure diagram |

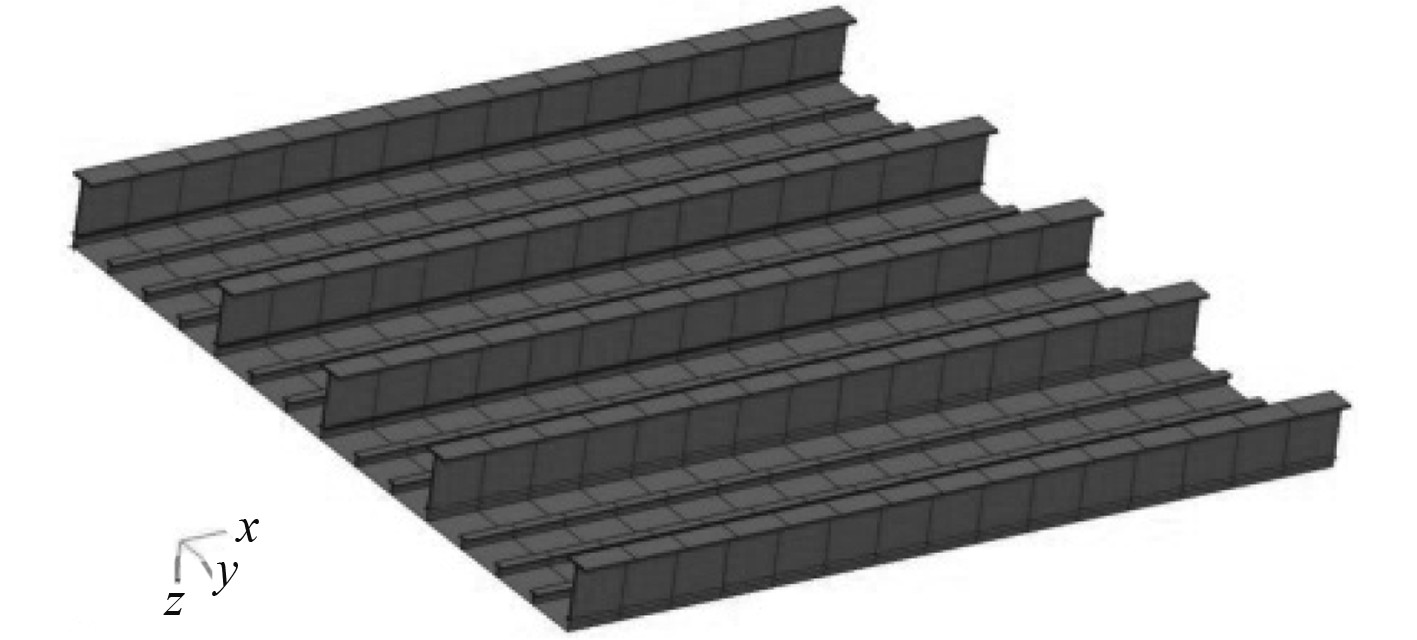

在骑筋结构简化方式有限元模型建立中,腹板采用shell单元建模,面板采取beam单元建模,所以在此比较shell单元与beam单元对结构的影响区别。在简化分析组中,将骑筋结构的大T型梁采用beam单元建立进行2种结构的比较。规格

然后对2种结构采用垂向均布力进行加载,板架的边界条件为两侧简支固定。

|

图 11 梁单元模拟结构图 Fig. 11 Simulated structural diagram of beam elements |

|

图 12 结构边界及均布力加载示意图 Fig. 12 Schematic diagram of structural boundaries and uniformly distributed force loading |

|

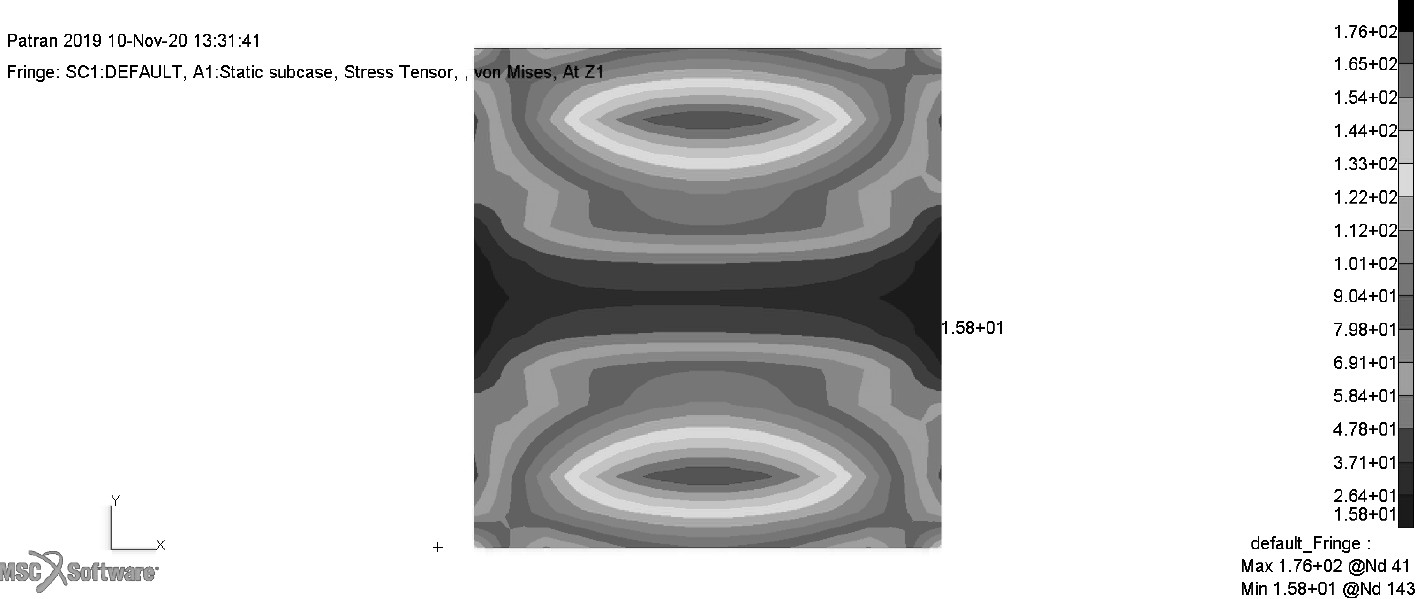

图 13 基准组应力云图 Fig. 13 Reference group stress cloud map |

|

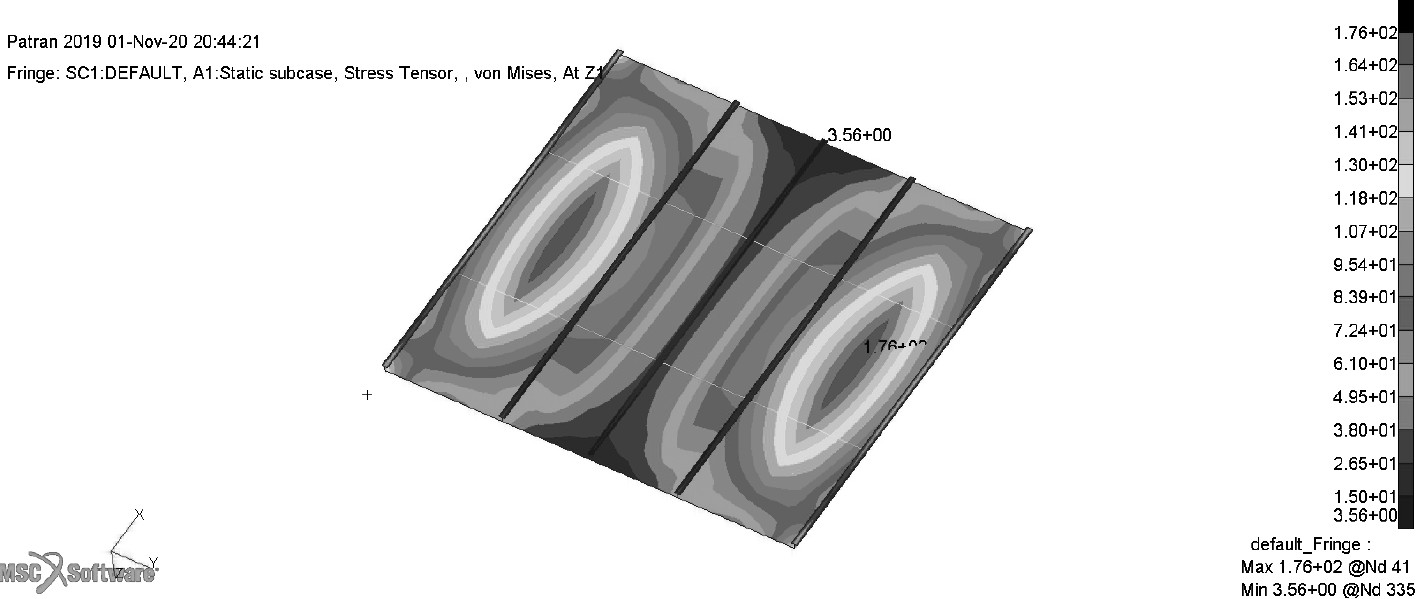

图 14 简化组应力云图 Fig. 14 Simplified group stress cloud map |

可知,结构全部用板单元建模,最大应力为177 MPa,出现在中间T型梁翼板处。骑筋用梁单元建模,最大应力为176 MPa,出现在甲板表面。应力分布由应力最大部位向周围逐渐减小。

另外通过对比2种结构的甲板表面应力值,如图15~图16所示,应力值都基本相似。

|

图 15 基准组甲板应力云图 Fig. 15 Benchmark deck stress cloud map |

|

图 16 简化组甲板应力云图 Fig. 16 Simplified deck stress cloud map |

综上比较,结构甲板处应力基本相似,即同一骨材用beam单元建模还是shell单元建模对甲板的强度影响较小,所以骑筋部分可采用梁单元进行模拟,考虑骑筋部位与悬挂梁有肘板连接,所以连接处的骑筋部位T型梁腹板全部用板单元来模拟,以此方便建肘板。

2 结 语铝合金带筋板结构在加工、装配和焊接工艺上具有明显优势,但因其结构形式的特殊性,给其结构有限元建模分析带来一定困难和巨大的工作量。为了解决实际问题,提高计算分析工作效率,本文应用大型有限元分析软件MSC/Patran、Nastran,以典型的悬挂梁与骑筋特殊结构为分析对象,提出了一种简化建模方法,并对比采用全板单元的常规建模方式,在施加相同边界条件和载荷的情况下进行应力分析计算验证,得到如下结论。

1)在悬挂梁结构中,简化建模方法为:因甲板纵筋腹板和翼板部分尺寸较小,若用shell单元建模,长宽比较大,因此采用beam单元来模拟。因beam单元的节点与甲板shell单元共用,导致悬挂横梁无节点连接,所以本文采取和实际结构中悬挂梁和甲板纵筋相交截面的等面积等效方式,用beam单元模拟的小圆立柱来连接悬挂梁的面板,悬挂梁结构的腹板采用shell单元建模,翼板采用beam单元建模。结构分析结果对比表明,简化模型计算精度良好,所提方法有效可行。

2)在骑筋结构中,简化建模方法为:实际结构中,甲板纵筋采取shell单元模拟,骑筋结构的大T型梁采用beam单元模拟,和甲板纵筋的腹板共用节点,结构分析结果对比证明,其对甲板表面应力分布影响甚微,此种简化有效可行。

综上所述,本文给出了铝合金带筋板结构简化建模分析的方法和流程,验证了其在有限元仿真计算中应用的可行性,可满足铝合金结构静力特性分析的要求,可为大型带筋板铝合金船体结构的有限元建模分析工作提供参考。

| [1] |

马曙光, 周佳. 铝合金与船舶及海洋工程轻量化设计[J]. 中国海洋平台, 2017, 32(1): 15-20. DOI:10.3969/j.issn.1001-4500.2017.01.003 |

| [2] |

徐学光. 造船现代化研究[J]. 上海造船, 2009, 79(3): 13-16.

|

| [3] |

崔立. 铝合金舰船结构设计中相关问题探讨[J]. 船海工程, 2008(6): 36-37. DOI:10.3963/j.issn.1671-7953.2008.06.010 |

| [4] |

中国船级社. CCS 海上平台入级与建造规范[M]. 北京: 人民交通出版社, 2005.

|

| [5] |

刘兵山, 黄聪. Patran 从入门到精通[M]. 北京: 中国水利水电出版社, 2003.

|

| [6] |

任慧龙, 曾骥, 戴愚志. 船舶与海洋工程结构的PCL参数化建模[C]//MSC. Software 中国用户论文集, 2003.

|

| [7] |

陈火红, 祁鹏. MSC. Patran/Marc培训教程和实例[M]. 北京: 科学出版社, 2004.

|

| [8] |

MSC. Patran user’s guides and reference manuals[M]. MSC公司, 1998.

|

| [9] |

MSC. PCL Manuals[M]. MSC公司, 1998.

|

| [10] |

祝效华, 廖伟志, 黄永安, 等. CAD/CAE/CFD/VPT/SC 软件协作技术《第一版》[M]. 北京: 中国水利水电出版社, 2004.

|

| [11] |

关振群, 隋晓峰, 顾元宪,等. 复杂三维组合曲面的有限元网格生成方法机[J]. 计算力学学报, 2003, 4(10): 409−416.

|

| [12] |

林纯景. 基于HyperMesh 的有限元网格划分技术[C]// 2021Altair 技术大会论文集, 2021.

|

2024, Vol. 46

2024, Vol. 46