反舰导弹在突破舷侧防护结构后,运动到舱室内部发生爆炸,对爆炸当舱甚至舱段结构造成严重的毁伤[1]。内爆炸产生的压力载荷特点与敞开环境下的不同不仅体现在冲击波在结构壁面处的反射,更是由于受到密闭结构的限制作用,导致舱室内存在作用时间较长的准静态压力载荷,相比于高幅值、强脉冲形式的冲击波载荷,准静态压力被看作是造成舱室结构解体的重要因素[2 − 4]。

近年来,国内外学者高度关注内爆压力载荷特性及内爆炸作用下的舰船结构毁伤问题,围绕着内爆炸舱室内准静态压力的形成和演化过程进行了大量研究[5]。内爆炸压力载荷的演化是一个连续且不可逆的过程,通常认为在冲击波载荷的前3个脉冲结束后,舱室内准静态压力达到峰值,冲击波的多次加载后密闭空间内的压力趋于稳定的状态,在这个过程中伴随着发生爆炸气体产物的相互融合与泄漏,舱内高压气体最终衰减为外部环境中的大气压力[6 − 8]。Feldgun等[9]对带有泄爆口的舱室模型进行了内爆炸试验研究,根据试验测得的压力时程曲线将内爆炸载荷分为初始入射冲击波、反射波峰以及时间较长的准静态压力3个部分。黄雪峰等[10]研究了舰船舱室内爆炸过程中冲击波的传播和反射过程,利用有限元仿真软件对内爆环境的压力流场进行了再现。姚术健[11]利用有限元软件模拟分析了内爆冲击波传播特性,并对3种几何相似长方体内爆典型位置处的压力峰值与冲量值进行了对比,发现内爆炸载荷在结构角隅不再满足爆炸相似律。张舵等[12]利用缩比的舱室模型进行了内爆炸试验研究,通过试验数据修正了数值仿真模型进行计算,结果表明内爆炸冲击波载荷特性与自由场有很大的不同,结构壁面处反射冲击波的冲量大概是同等工况自由场的 2.5 倍。刘文祥等[8]在爆炸球罐内进行了4发炸药内爆炸试验,发现对于准静态压力的测试采用传感器齐平和设有导气孔的测试方法对结果影响不大。王等旺等[13]通过改变炸药质量在爆炸容器中进行了内爆炸试验,试验测量了容器内部的准静态压力随时间的衰减曲线,并对内爆炸下准静态压力的峰值进行研究,建立可用于计算准静态压力峰值的理论模型。徐维铮等[14]将计算机程序应用在内爆炸压力的求解过程中,对仿真计算中的JWL 爆轰产物状态方程等参数进行探索,为精确计算准静态压力参数提供了理论依据。李旭东[15]开展了双舱室模型内爆炸试验研究,通过改变中间隔板的开孔面积,研究对临舱准静态压力的上升时间影响规律。王思奥[16]在内爆炸当舱压力衰减计算模型的基础上,以等效高压气体代替舱室内炸药爆炸产生的压力,模拟了舱室泄爆下准静态压力随时间的变化。半穿甲弹当舱爆炸后会对舱室结构造成撕裂破口,爆炸当舱的压力泄出到邻舱导致相邻舱室也受到破坏,而目前的研究大多集中在爆炸当舱的载荷传播规律以及压力的演化过程,对于临舱准静态压力特性的研究寥寥无几。

对于大当量的反舰导弹战斗部,爆炸产生的毁伤压力载荷会对当舱舱壁造成破坏,爆炸当舱内的高温高压气体产物会泄出到邻舱,从而对邻舱的结构造成破坏。本文设计双舱室模型的内爆炸试验,通过读取传感器测得压力时程曲线分析爆炸当舱以及临舱的压力衰减特性。利用试验数据验证的数值计算方法,研究不同炸药质量、泄爆口面积以及舱室体积比工况下对泄爆邻舱准静态压力峰值及上升时间的影响规律。

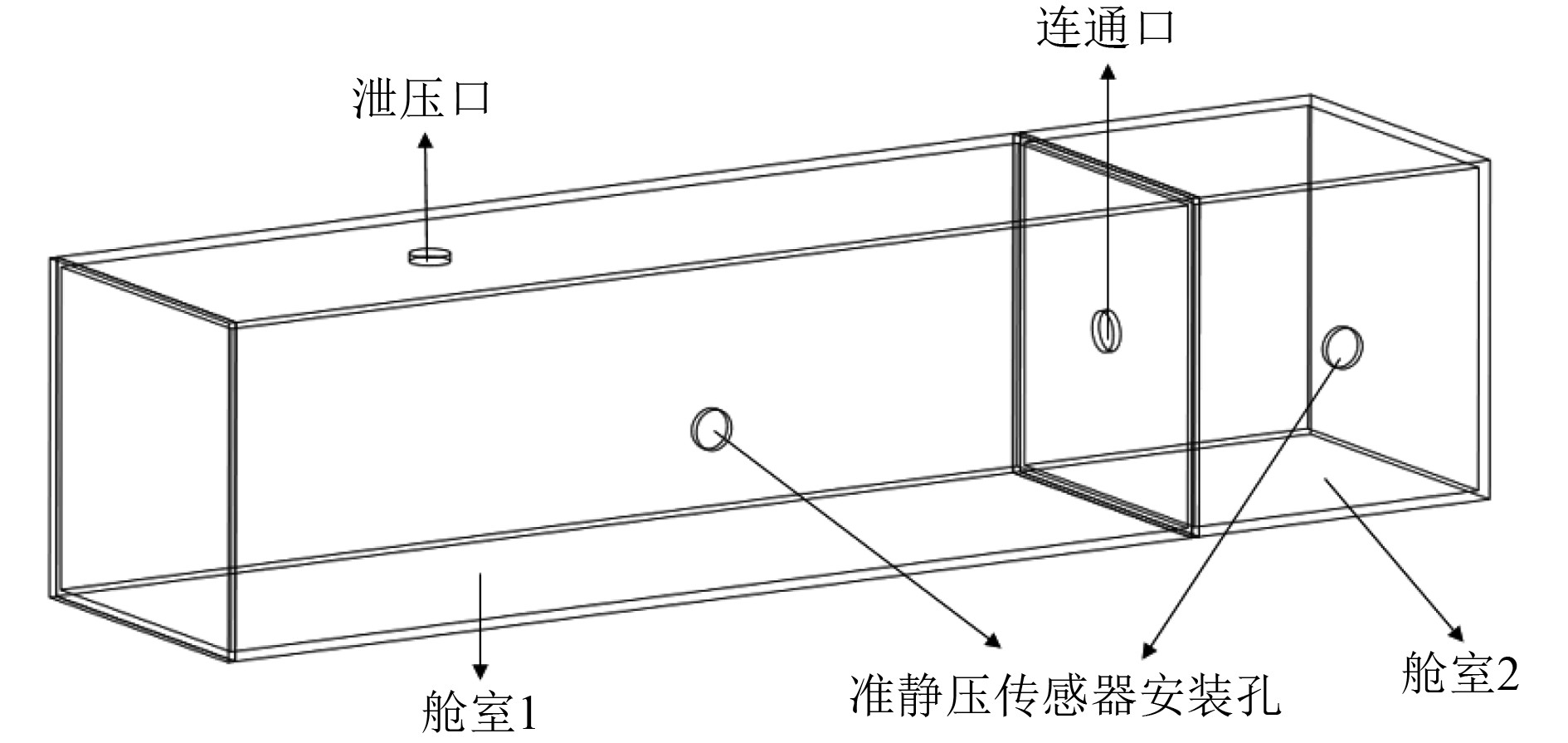

1 双舱室模型内爆试验 1.1 双舱室试验装置本次试验采用双舱室模型,双舱室模型中间利用带有预制孔的夹板构造邻舱环境。双舱室模型尺寸为 750 mm×400 mm ×400 mm的长方体,假设炸药发生爆炸的舱室为舱室1,相邻舱室为舱室2,其中舱室1长度为1 350 mm,舱室2长度为400 mm,舱壁厚度为10 mm,隔板厚度为5 mm。试验采用的炸药质量为10 g和20 g,炸药从舱室模型顶部的泄压口吊入竖直方向的中心位置。准静压传感器分别安装于舱壁的中心处,试验过程中的舱室模型示意图如图1 所示。

|

图 1 舱室模型结构示意图 Fig. 1 Schematic diagram of the cabin model structure |

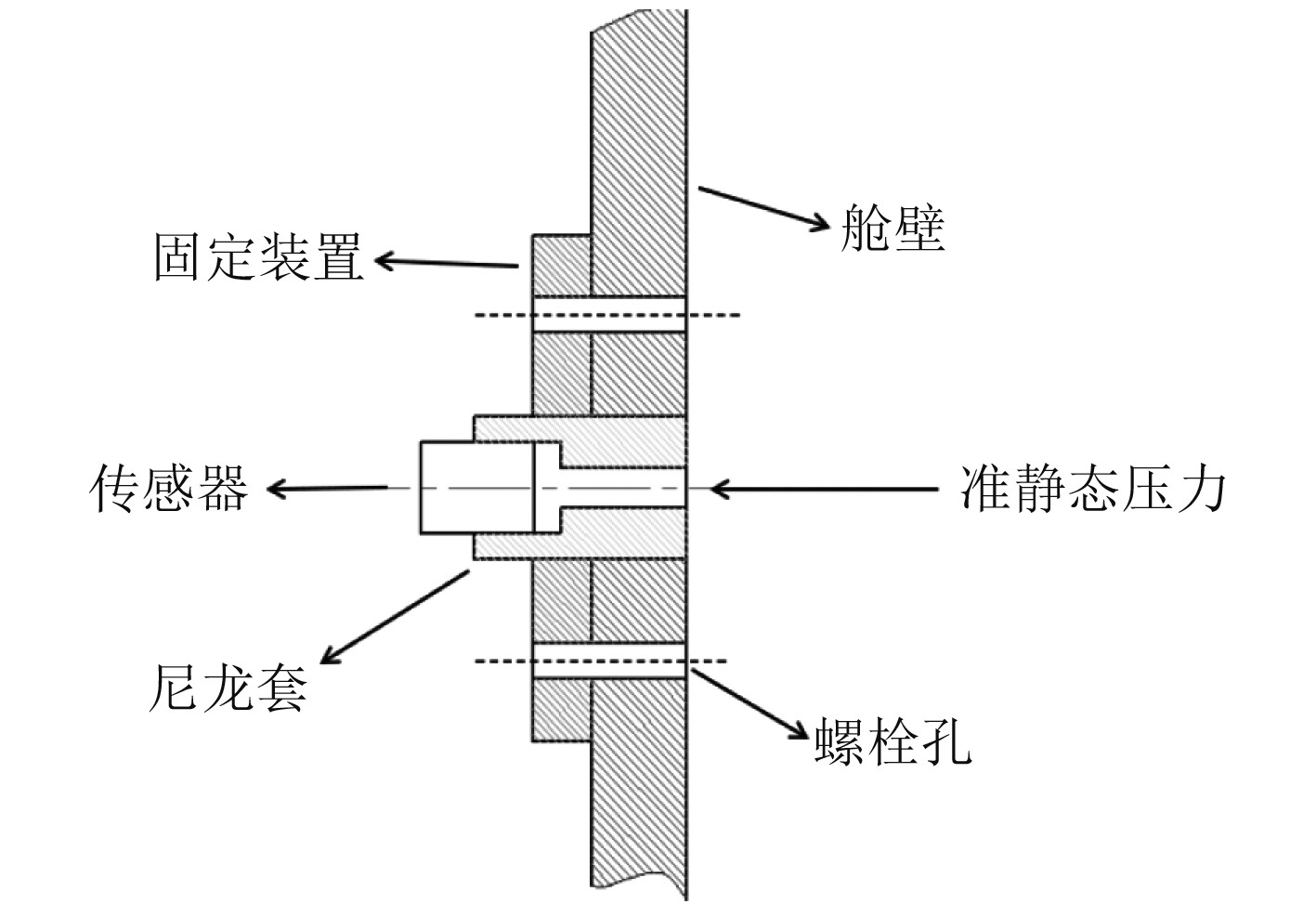

数据采集设备为四川拓普公司生产的 IDH446 型数据采集仪,低频压阻传感器直接与数据采集仪相连,2个准静压载荷信号通道的采样频率为 1 MHz,触发方式为外触发,炸药起爆后,2个通道同时开始采集数据。传感器采用江苏联能电子技术有限公司生产的 CY-YZ-010 型传感器,其参数为:量程 0~1 MPa,输出电压 0~5 V,工作温度−40~85 ℃,响应频率 2 kHz,准静压传感器尼龙工装结构示意图如图2所示。

|

图 2 准静压传感器及尼龙工装示意图 Fig. 2 Schematic diagram of quasi-static pressure sensor and nylon tooling |

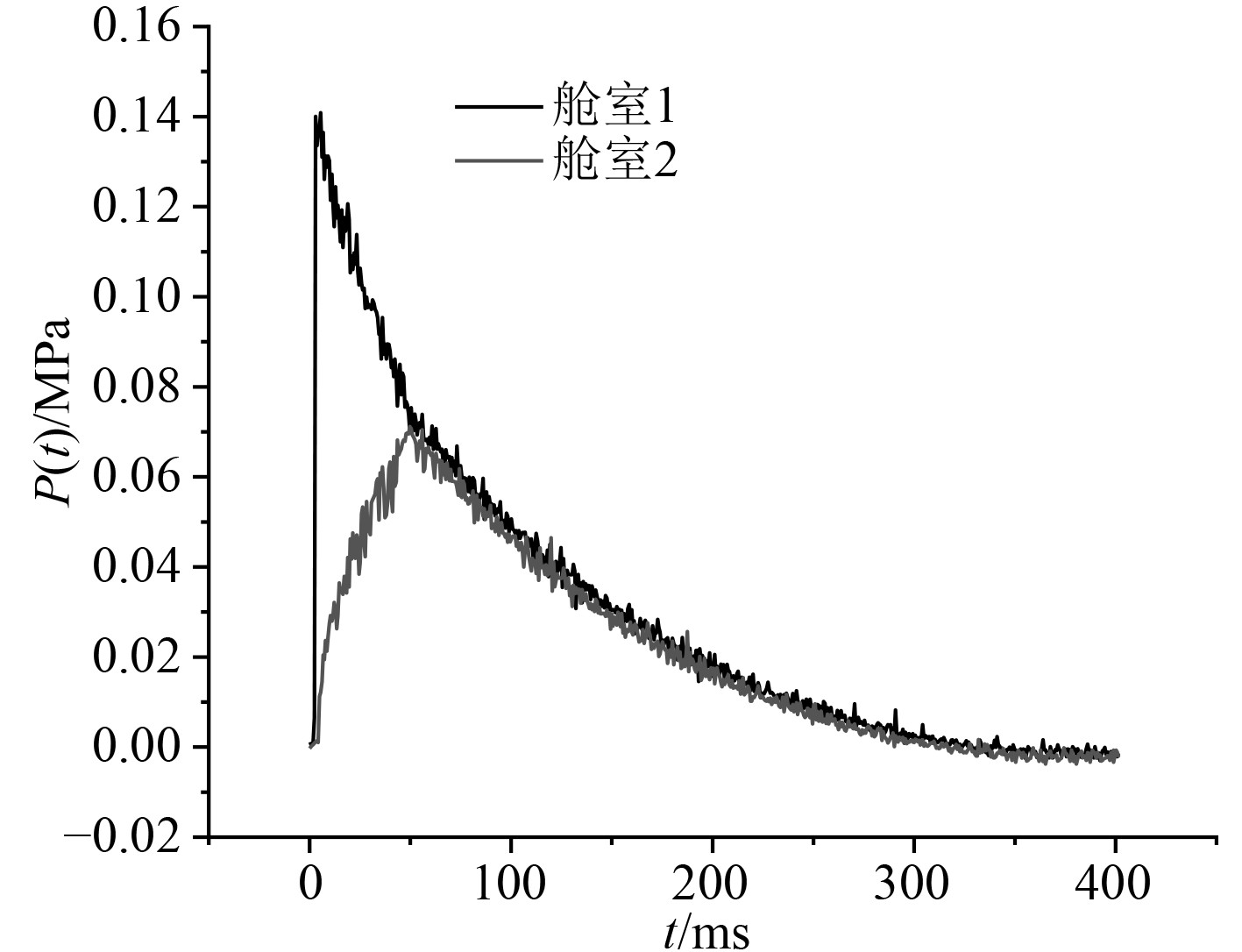

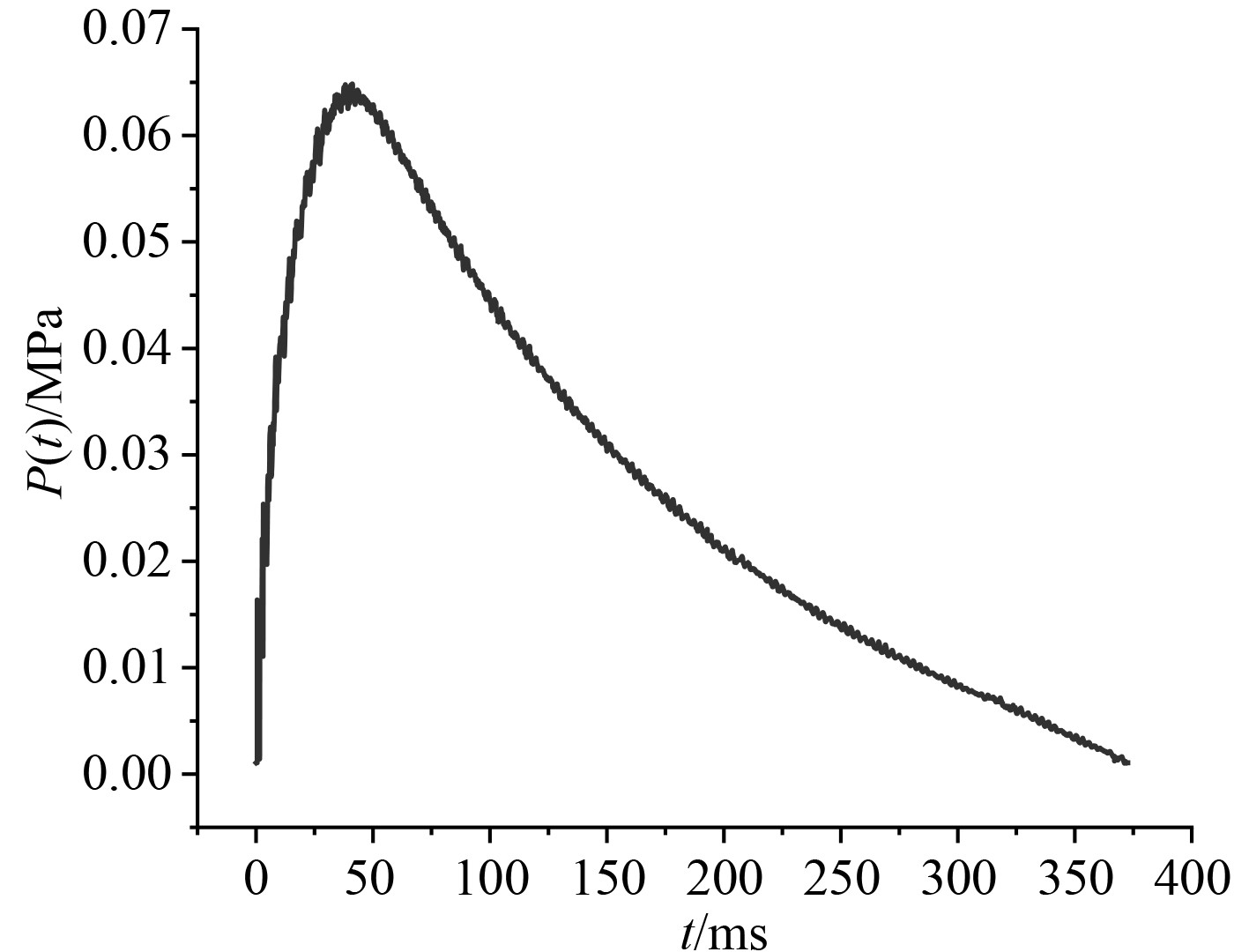

在内爆炸试验后分析试验数据可知,准静压传感器能正常工作并得到了有效试验数据,相比于高频冲击波信号,准静压载荷信号的幅值较低,持续时间长,以20 g药量为典型工况测得试验数据如图3所示。

|

图 3 20 g药量下准静压载荷试验数据 Fig. 3 Quasasistatic load test data at 20 g |

通过对比舱室1和舱室2的准静压载荷的实测曲线可知,舱室1内的准静压峰值为0.14 MPa,舱室2内的准静压峰值为0.07 MPa,舱室1内的准静压峰值要高于舱室2,峰值所对应的时刻要提前于舱室2,在41 ms时刻舱室2内的准静态压力达到相同。炸药在舱室1内发生爆炸后,高温高压的爆炸产物通过连通口扩散至舱室2需一段时间,而舱室1预先设有泄爆口,所以在舱室2内的气体压力达到峰值前,在这段时间内,已有部分高压气体泄露至空气中,故舱室2的准静压载荷峰值略低。舱室1中的准静压载荷呈指数衰减形式,后期衰减曲线的斜率逐渐趋于平缓,这是因为在舱室2的压力达到统一之前,舱室1内的压力经历了首先向舱室2和空气中同时的外泄过程,且舱室内外的压力差很大,因此在前期阶段舱室1的衰减速度更快,待舱室2内的压力相等以后,进入下一阶段,舱室2的泄压趋势基本保持一致,共同衰减至环境的标准大气压。

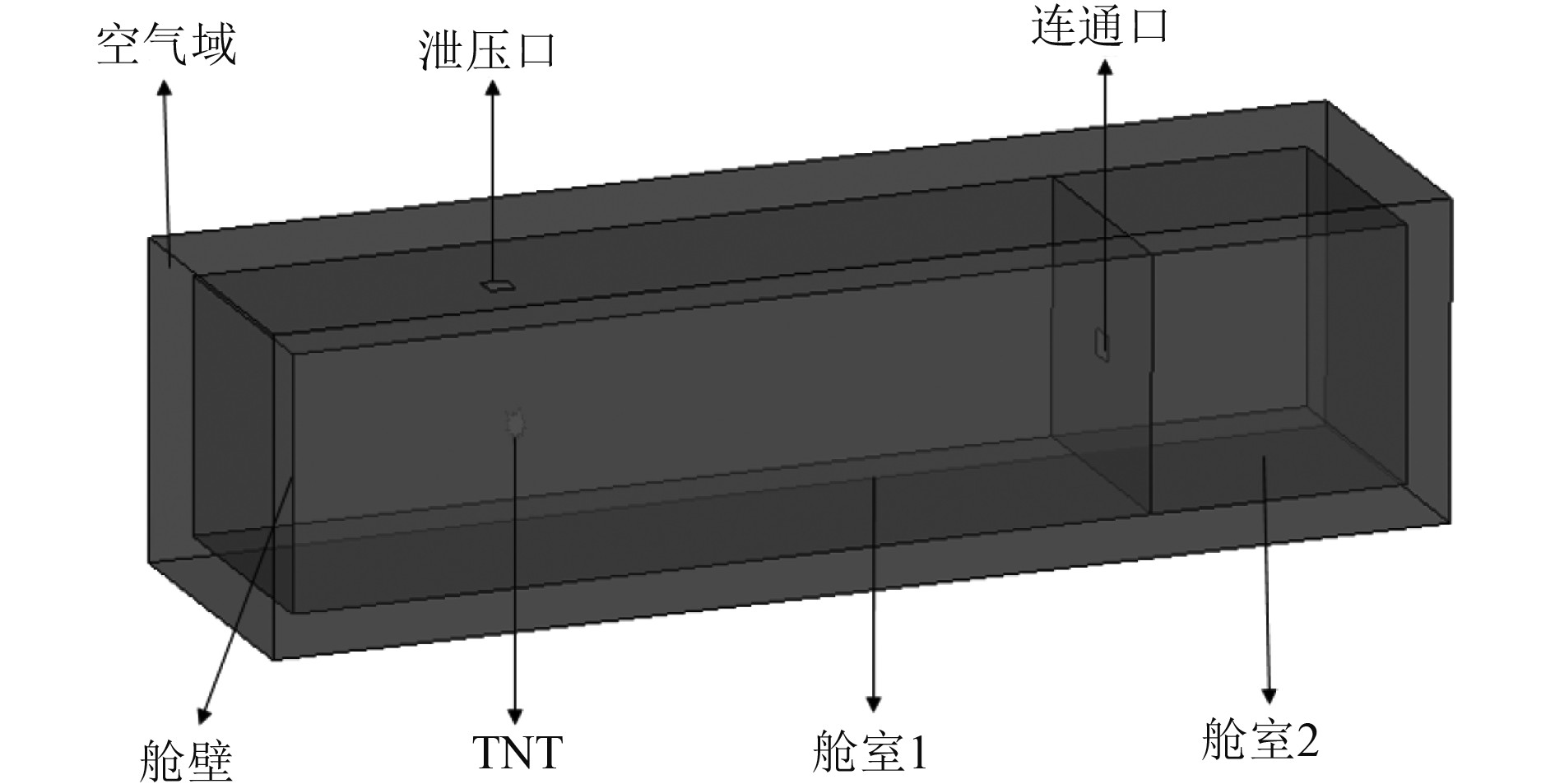

2 数值仿真分析 2.1 数值模型的建立与验证为探究邻舱准静态压力载荷变化规律,建立双舱室数值仿真模型,并进行了试验验证。利用试验验证的数值仿真方法,通过改变影响邻舱准静压特性的参量进行数值仿真工况设计,对邻舱的准静态压力特性进行分析。仿真模型与试验所用模型保持相同,其中,舱室1尺寸为1350 mm×400 mm×400 mm,舱室2尺寸为400 mm× 400 mm×400 mm,炸药采用20 g的TNT柱形装药,中间连通口与试验模型保持一致开孔直径为50 mm,如图4所示。

|

图 4 双舱室内爆仿真模型 Fig. 4 quasi-static pressure simulation model |

采用Autodyn仿真软件的流固耦合算法,数值建模过程中,空气域采用Eula单元,舱壁模型采用Shell单元,网格尺寸为5 mm。仿真中空气域边界条件设置为流出,舱壁边界条件为默认设置,材料直接从Autodyn材料库中选取,空气采用ideal-gas状态方程,材料参数见表1。

|

|

表 1 空气材料参数 Tab.1 Air material parameters |

| $ P=(\gamma -1)\rho e 。$ | (1) |

试验炸药采用球形TNT裸装药填充在空气域中,采用JWL状态方程,空气与舱室壁面之间选用 Euler/ Lagrange 流固耦合的方式,其参数见表2。

|

|

表 2 TNT 材料参数 Tab.2 TNT material parameters |

| $ P = A\left(1 - \frac{\varpi }{{{R_1}V}}\right){e^{ - {R_1}V}} + B\left(1 - \frac{\varpi }{{{R_2}V}}\right){e^{ - {R_2}V}} + \frac{{\omega E}}{V} 。$ | (2) |

式中:E为单位质量内能;V为相对体积;A、B、R1、R2、w为常数。TNT爆炸相关参数:

数值模型与舱室试验装置保持一致内部空间为900 mm×600 mm×600 mm,壁厚为16 mm,选用的强度模型为Johnson-Cook模型[15]。舱壁材料为Q235号钢,其参数见表3。

|

|

表 3 Q235 材料参数 Tab.3 Q235 material parameters |

舱室模型结构尺寸及炸药的布置与试验工况一致,在舱室1与舱室2中设置压力测点,用以观测双舱室模型内部压力变化。由于本节主要对邻舱的准静压载荷特性展开研究,故展示邻舱测点仿真得到的压力变化曲线如图5 所示。

|

图 5 邻舱测点压力变化时程仿真曲线 Fig. 5 Simulation curve of pressure change of adjacent chamber |

可知,舱室2内的压力载荷分为前期准静态压力的上升阶段,当临舱的准静态压力达到峰值即2个舱室的压力值达到均匀后,与爆炸舱室保持同步衰减至环境的标准大气压。准静压载荷的数值计算结果与试验测试结果基本一致,数值仿真计算得到的峰值时刻略微提前于试验值,准静压载荷的衰减速度略快于实测曲线,数值计算得到的准静压峰值为0.065 MPa,略低于试验测量值为0.07 MPa,相对误差为7.14%,可认为数值计算方法取得了满意精度,接下来利用数值计算模型进一步研究临舱准静压载荷衰减特性的影响因素。

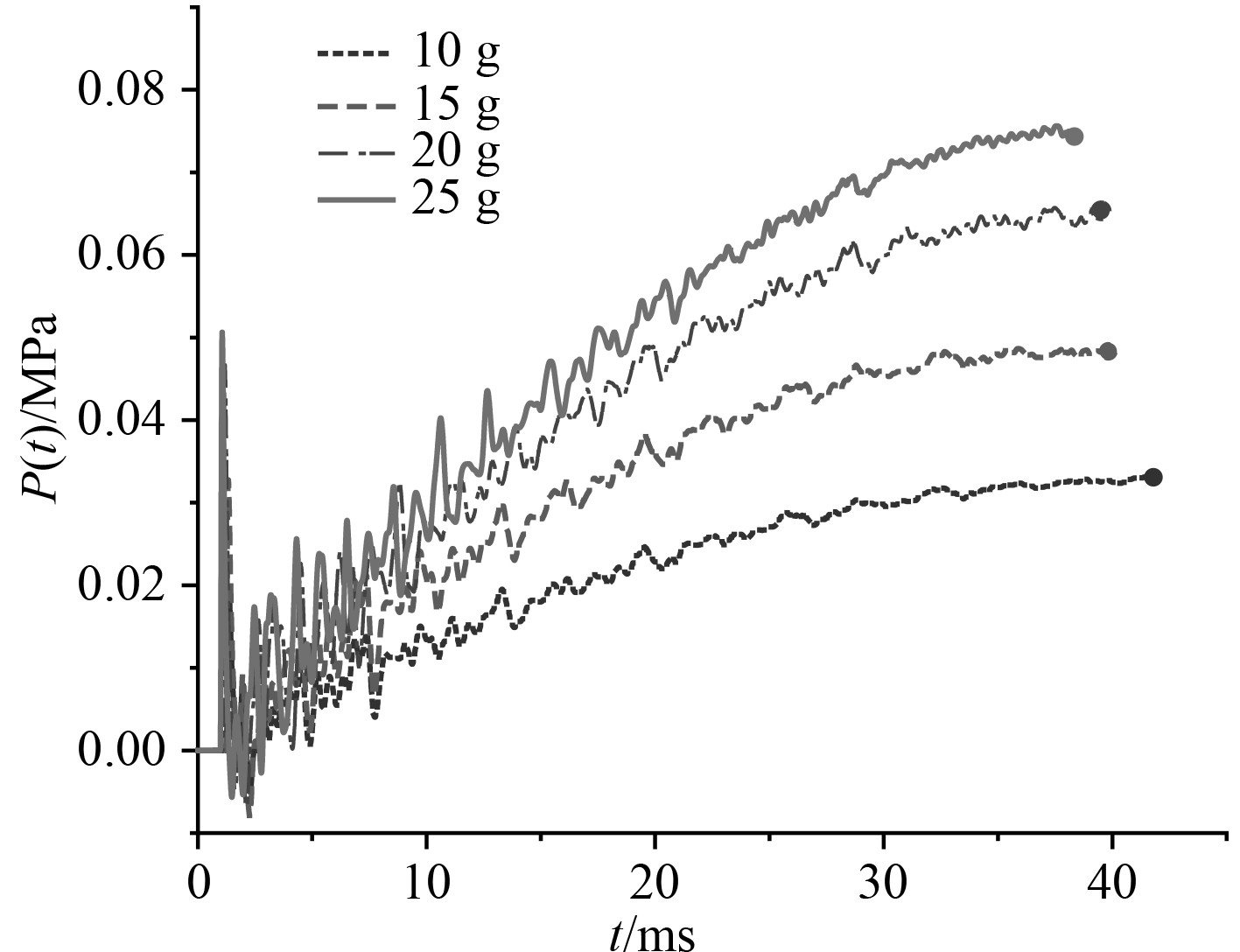

2.2 炸药质量的影响在舱室体积和泄爆口面积一定的情况下,炸药质量会对舱室内气体压力特性造成最直接的影响,炸药质量的不同会引起舱室内初始气体压力与初始气体密度的不同。采用2.1节的双舱室模型作为研究对象,通过改变装药量来研究邻舱准静压载荷的规律,炸药质量分别取10 g、15 g、20 g 和25 g这4种工况,研究装药量对邻舱准静压特性的影响规律。舱室1和舱室2的体积比保持不变,中间连通口与试验模型保持一致,开孔直径为50 mm,图6为4种不同装药量时数值计算得到的舱室内压力随时间变化的历程曲线对比图。

|

图 6 不同炸药质量邻舱的准静压时程曲线 Fig. 6 Pressure time course curve of differentexplosive mass adjacent compartments |

从数值仿真结果可看出,炸药质量的增加不仅使得舱室1冲击波的强度增大,同时舱室2内的气体准静压峰值也会随之增大。另外,炸药质量也会对邻舱准静压载荷的峰值时刻产生影响,从图中的曲线可知,随着炸药质量的增大,邻舱准静压达到峰值所需的时间变短。

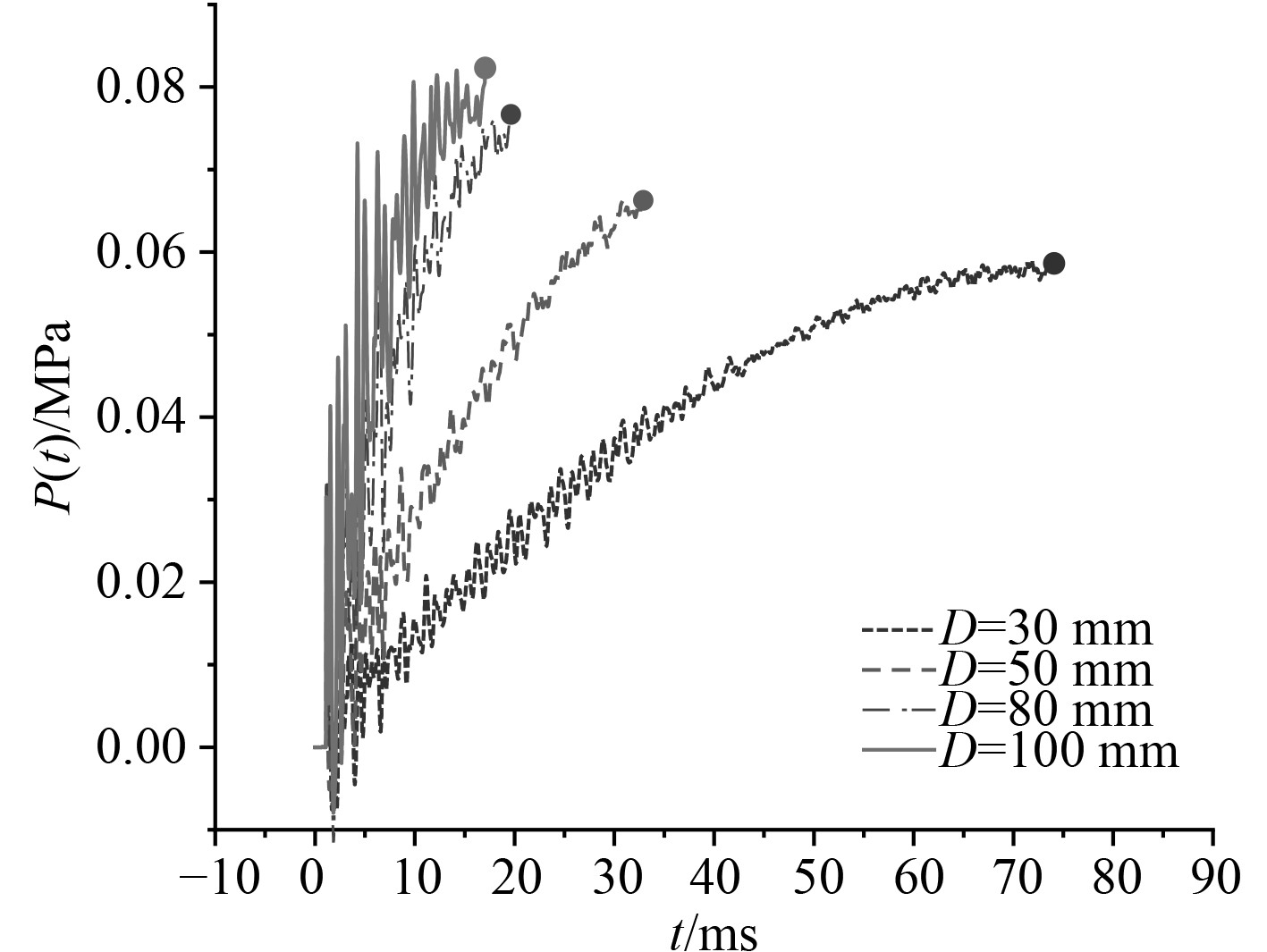

2.3 连通口面积的影响半穿甲炮弹在当舱爆炸后,相邻舱室的压力载荷特性主要受到当舱和临舱之间的舱壁破口面积影响,从试验和仿真结果可看到破口面积的大小主要对邻舱准静态压力的上升段产生影响。保持炸药质量和舱室模型的体积固定不变,通过改变中间连通口的开口面积来探究邻舱的准静压特性。开孔直径D分别取30 mm、50 mm、80 mm和100 mm这4种工况,图7 为4种不同连通口面积下数值计算得到的临舱压力随时间变化的历程曲线。

|

图 7 不同连通口面积的邻舱准静压时程曲线 Fig. 7 Time course curve of adjacent chamber pressure for different connected port areas |

可知,在开孔面积较小时,准静态压力峰值比开孔面积较大时有所降低,峰值出现的时刻随开口面积的增大而逐步提前,其主要原因为开孔面积小导致临舱准静态压力载荷上升时间段变长,由于当舱存在泄爆口,爆炸气体产物在邻舱的准静态压力上升时间段泄出,导致了准静态压力峰值的下降,而中间连通口面积的增大则有利于爆炸气体产物向邻舱运动,邻舱的压力达到峰值的时间逐步缩短。

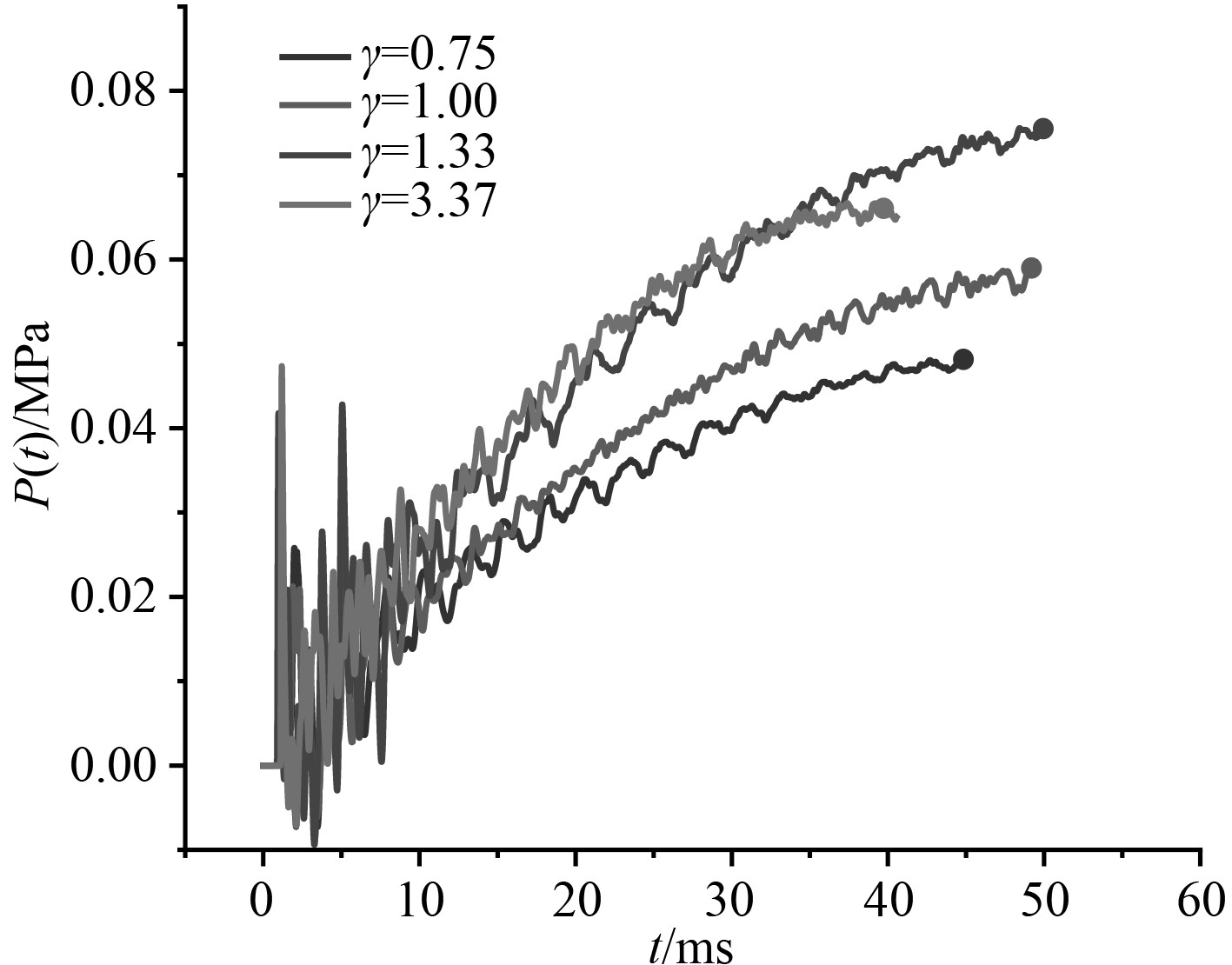

2.4 体积比的影响在现有计算准静压载荷峰值的经验公式中,炸药质量和舱室的体积是2个不可或缺的重要影响因素。在炸药质量和连通口面积一定的情况下,通过改变双舱室的体积比进行数值仿真工况设计,研究双舱室的体积比对邻舱准静压载荷的影响规律。双舱室的总体积固定不变,改变双舱室的体积比设置4种仿真工况,图8为4种不同舱室体积比情况下得到的邻舱压力随时间变化的历程曲线。

|

图 8 不同体积比的邻舱准静压时程曲线 Fig. 8 Neighborhood pressure time course curve for different volume ratios |

可知,在炸药质量和连通口面积一定的情况下,双舱室模型的体积比对邻舱的准静压载荷特性影响明显。随着双舱室的体积比增大,邻舱的体积逐渐减小,准静压峰值逐渐升高,峰值时刻逐渐靠后。但随着 γ 值不断的增大,邻舱的准静压峰值又出现了降低现象,出现这种现象的原因可能是当舱体积过大时,爆炸产生的高压气体大部分从泄压口排出,导致流入邻舱的气体产物变少,压力降低。

3 结 语本文对带有泄爆临舱的双舱室内爆准静压载荷衰减特性进行了分析,开展了舱室内爆炸模型试验研究,利用试验验证的数值仿真方法,通过改变炸药质量、舱室体积比、泄爆口面积等参量进行了大量的仿真工况计算,研究双舱室泄爆下邻舱准静压载荷的影响规律,主要结论总结如下:

1)相比于高频的冲击波载荷,准静态压力的幅值低,持续时间较长,本文设计的尼龙套筒工装能有效屏蔽干扰信号对测试的影响,达到了满意的测试精度。

2)双舱室模型的泄压过程可大致分为2个阶段,第一阶段为爆炸当舱向空气和临舱泄压的过程,表现为爆炸当舱压力下降,临舱的压力上升;第二阶段为2舱室的压力达到平衡后,泄压趋势基本保持一致共同衰减至环境的标准大气压。

3)在本文研究的工况下,随着炸药质量的增大,邻舱内气体压力峰值也会随之增大,达到峰值所需的时间变短;随着中间连通口面积的增大,邻舱压力达到峰值的时间逐步缩短,准静态压力峰值有所提高。

| [1] |

李营. 反舰导弹舱内爆炸作用下舱室结构毁伤与防护机理[D]. 武汉: 武汉理工大学, 2017.

|

| [2] |

姚迪, 罗刚, 谢伟. 裸装药舱内爆炸压力载荷规律研究[J]. 武汉理工大学学报, 2019, (1): 17-24. |

| [3] |

陈攀, 刘志忠. 舱室内爆冲击波载荷特性及影响因素分析[J]. 舰船科学技术, 2016, 38(2): 43−48. CHEN Pan, LIU Zhi-zhong. Analysis of load characteristics and influencing factors of cabin [J]. Ship Science and Technology, 2016, 38(2): 43−48. |

| [4] |

舰船入级规范军用载荷规范[S]. 英国: 劳氏船级社, 2015.

|

| [5] |

姚熊亮, 屈子悦, 姜子飞, 等. 舰船舱内爆炸载荷特征与板架毁伤规律分析[J]. 中国舰船研究. 2018, 13 (3): 141−148.

|

| [6] |

侯海量, 朱锡, 李伟, 等. 舱内爆炸冲击载荷特性实验研究[J]. 船舶力学, 2010, 14(8): 901-907. |

| [7] |

张玉磊, 苏健军, 李芝绒, 等. TNT 内爆炸准静态压力特性[J]. 爆炸与冲击, 2018, 38(6): 252-257.

|

| [8] |

刘文祥, 张德志, 钟方平, 等. 球形爆炸容器内炸药爆炸形成的准静态气体压力[J]. 爆炸与冲击, 2018, 38(5): 1045-1050. |

| [9] |

FELDGUN V R, KOCHETKOV A V, KARINSKI Y S, et al. A coupled simulation of an explosion inside a lined cavity surrounded by a plastic compressible medium[J]. International Journal for Numerical Methods in Engineering, 2007, 72(10): 1135-1156. DOI:10.1002/nme.2039 |

| [10] |

黄雪峰, 王伟力, 姜颖资, 等. 穿爆战斗部装药对舰艇组合舱室内爆炸毁伤效应研究[J]. 弹箭与制导学报, 2014, 34(6): 75-78. |

| [11] |

姚术健. 箱形结构内部爆炸等效缩比实验方法及破坏特性研究 [D]. 长沙: 国防科学技术大学, 2016.

|

| [12] |

张舵, 吴克刚, 卢芳云. 建筑物内爆炸波的动压载荷研究 [J]. 采矿技术, 2009, 9(5): 68–72.

|

| [13] |

王等旺, 张德志, 李焰, 等. 爆炸容器内准静态气压实验研究 [J]. 兵工学报, 2012, 33(12): 1493–1497.

|

| [14] |

徐维铮, 吴卫国. 后燃烧效应对约束空间内爆炸载荷的影响规律[J]. 中国舰船研究, 2019, 14(1): 54-60. |

| [15] |

李旭东. 内爆准静态压力载荷对舱壁结构的毁伤效应研究[D]. 太原: 中北大学, 2020.

|

| [16] |

王思奥. 舱室内爆和泄爆下载荷特性研究[D]. 武汉: 武汉理工大学, 2017.

|

2024, Vol. 46

2024, Vol. 46