船舶的沉浮系统是船舶浮态调整的重要任务系统,它通过向压载舱注水或排水调整船舶姿态[1]。目前,大部分研究通常采用建立船舶沉浮系统管网仿真模型的方式实现对压载过程的模拟,通过仿真阻力计算研究沉浮系统的压载特性,从而指导沉浮系统调载策略的设计。于姝雯等[2]提出了系统阻力建模方案并进行仿真分析,基于压缩空气压排载系统实际工作动态特性提出优化设计方案,优化结果能满足船舶沉浮作业指标要求。刘志杰等[3]建立了一种压载水调配模型,并以压载舱液位变化量和压载水调节总量为优化变量与优化目标设计了一套压载方案。王庆海等[4]以船体的稳定性为约束条件,压载水总调配量为目标函数,进行船舶压载水调配优化研究,实现了压载水调配自动化解算。已有研究大多聚焦于仿真模型搭建和压载管网系统的优化,对所建立的仿真模型与实际系统特性之间的差异则尚未考虑,相应仿真结果的精度得不到保证。由于船舶沉浮系统的管网流路十分复杂,排载空压机、压载泵、管路附件、结构开孔等部件存在非线性特性,使得管网模型的仿真结果与实际结果存在误差,因此为提高沉浮系统压载特性研究的精度,本文引入了缩尺模型试验对沉浮系统管网模型进行修正。

本文选取船舶压载过程为研究对象,以满足船舶快速沉浮作业需求为目的,研究不同压载方式下的沉浮特性。首先,基于缩尺模型台架试验结果,与仿真结果进行对比分析,对管网仿真模型中部件的阻力特性参数进行修正,以支持对船舶沉浮作业过程更精确的模拟,使得修正后的管网模型仿真结果能够较好地吻合试验结果。其次,基于修正后的沉浮系统管网建模方法,对实船沉浮系统压载管网模型进行修正,并分别开展预压载、快速压载顺序执行以及联合执行2种压载过程的工作特性计算与对比分析,为实船的沉浮系统设计以及压载管网调载策略的优化提供理论支持和技术基础。

1 船舶沉浮系统管网模型为了研究分析不同压载过程沉浮系统管网模型的工作特性,以某船的沉浮系统为案例,搭建了其管网系统仿真模型。船舶前区一共有12个压载水舱,分布在底舱及双层底舱内。这些压载水舱都由底舱的4台压载水泵及管路进行注水,调整舱内的液位,实现船舶姿态的调整。船舶后区压载水管网第一部分包括设计水线以下的11个压载水舱,水源皆为来自相应船体开孔的海水。船舶后区压载水管网第二部分包括设计水线以上的8个压载水舱,水源皆为来自压载泵。

重力浸水是通过舱内外水线高度差,将舷外海水压入压载舱内的过程。船体的前区和后区在重力浸水过程中,由于各舱压载量的增加,导致船体逐渐下沉,各船体开孔处的压力边界也会发生相应变化,其压力值会不断增加。本文将船体视作刚性的,由于前区和后区吃水深度已知,则可通过线性插值得到各海底门、船体开孔等压力边界处相对船体基线在不同浮态情况下的吃水深度,进而可以计算出液面到相应边界处的高度差,其中与液面的高度差决定了边界处的压力[5-6]。进行压载舱重力浸水过程估算时,假设重力浸水过程中,舱内外水线压差不变,取舱内外水线平均值[2]。仿真计算中同时考虑前区压载水总量与后区压载水总量对压力边界处吃水深度的影响关系,通过理论计算拟合出如下公式:

| $ H = aX + bY + c 。$ | (1) |

式中:H为某压力边界处的吃水深度,m;X为前区压载水舱的压载总量,m3;Y为后区压载水舱的压载总量,m3。a和b均为模型中需要确定的一次项系数;c为常数项。

基于系统工作原理和边界条件分析,在Flowmaster软件中建立沉浮系统前区和后区的管路流体分析模型。

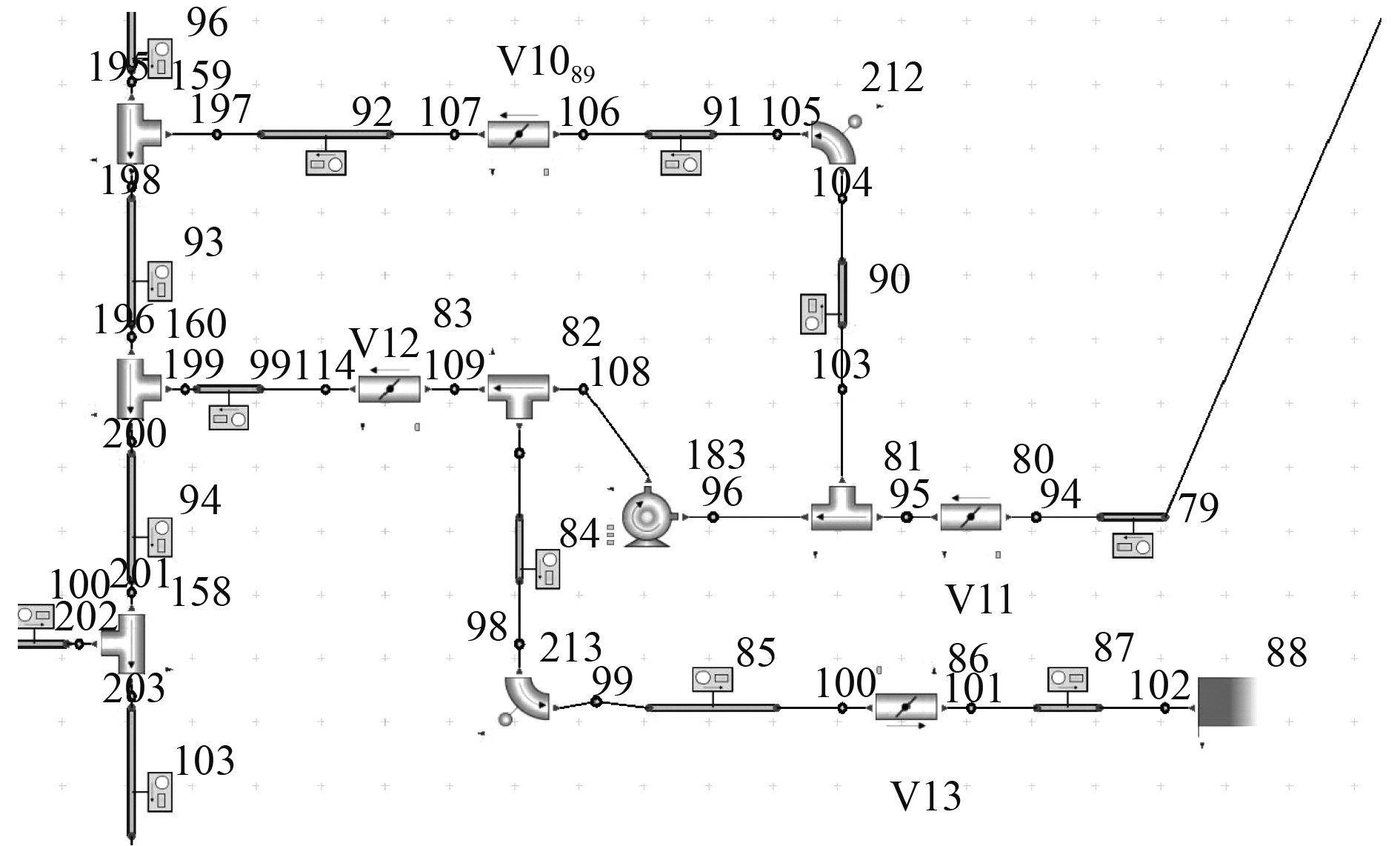

前区压载水管网模型包括压载泵、海底门、各段管路、遥控蝶阀、弯头、三通、压载水舱、舱内吸口和测量面板控制器(用于模拟和控制舱内液位)等,此外还考虑了实际管路走向和高度落差对系统阻力的影响。构建的沉浮系统前区管网模型如图1所示。

|

图 1 前区管网模型(部分) Fig. 1 The simulation model of the front pipe network |

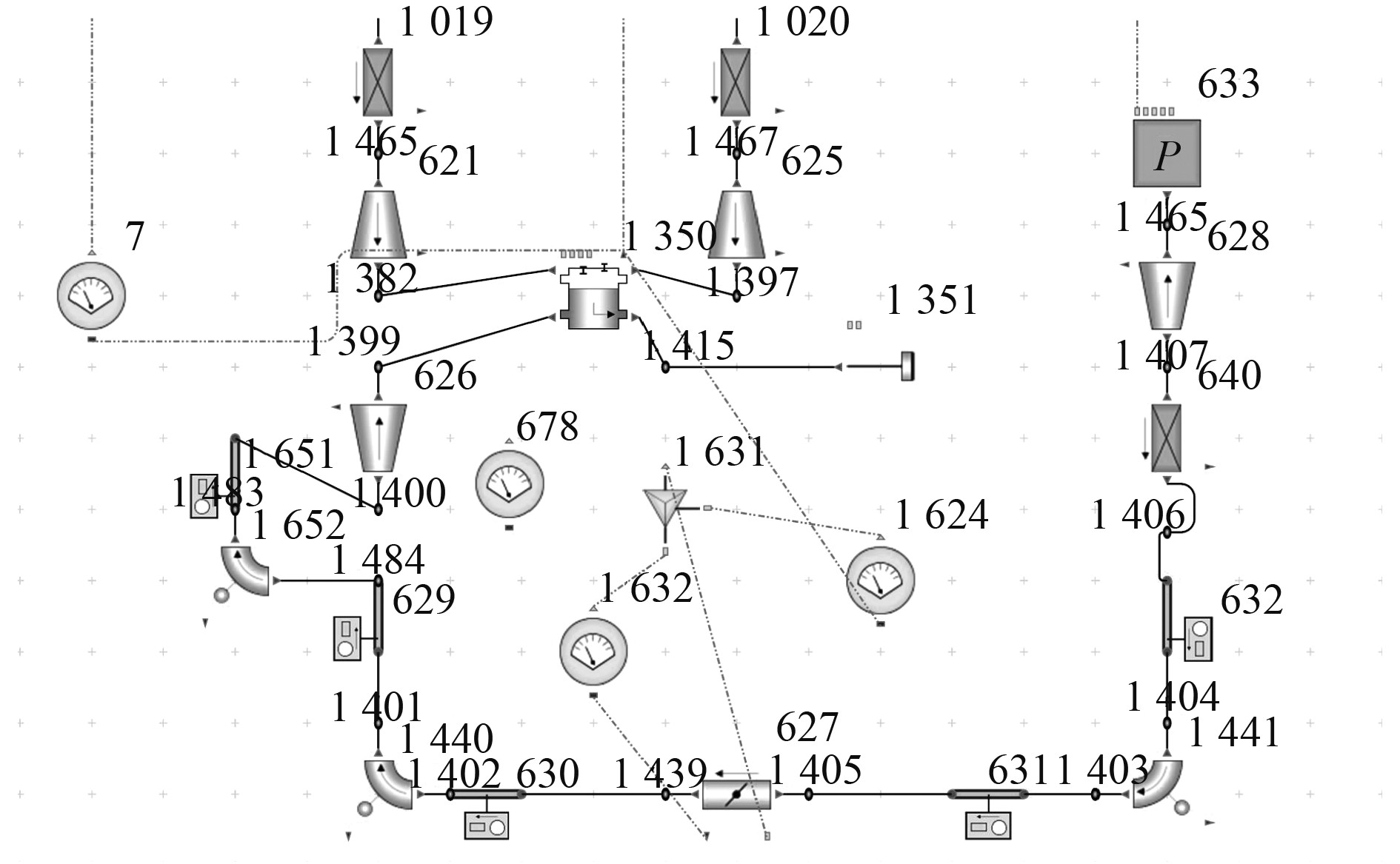

后区压载水管网模型包括船体开孔、各段管路、遥控蝶阀、弯头、排舷外口、水舱、测量面板控制器和透气头等,如图2所示。

|

图 2 后区管网模型(部分) Fig. 2 The simulation model of the back pipe network |

针对目前船舶压载水系统快速调驳、灵便操作、可靠安全方面的需求,选取实船典型快速压载过程的2个压载水舱进行缩尺试验模型压载系统设计,并开展系统阻力特性研究。基于第1节建立的试验系统仿真模型,通过仿真结果与试验结果数据对比,对仿真建模方法进行优化调整。

模型试验方案采用的缩尺比例为1∶3,试验舱段包括2个压载舱、4个浮力舱、压载管路和透气管路。根据2个压载舱在船体的分布位置,分别用前舱和后舱表示,每个压载舱上有2个船体开孔,设有2套压载管路和2套透气管路,水在内外液位差的作用下分别通过管道进入各个压载水舱,实现重力浸水过程的缩尺模拟试验。

前、后舱压载管路的阀门有0、50%和100%三种开度,通过调节每个压载舱中压载阀门开度及一根透气管阀门开闭状态(另1根透气管阀门常开),开展8种不同工况下的重力浸水压载过程试验,当液位达到容积的95%时关闭相应阀门,各试验工况如表1所示。

|

|

表 1 试验工况 Tab.1 The experiment condition |

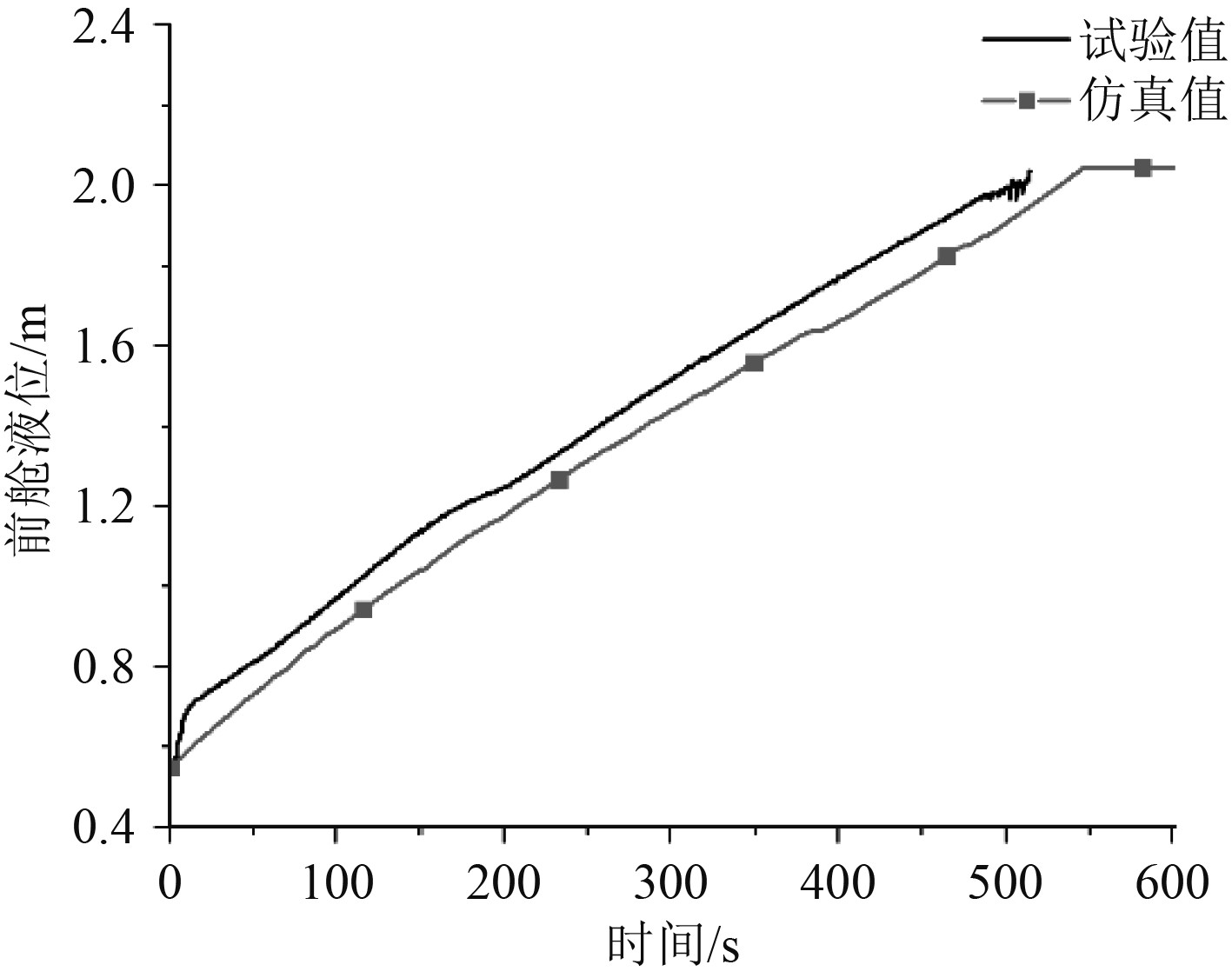

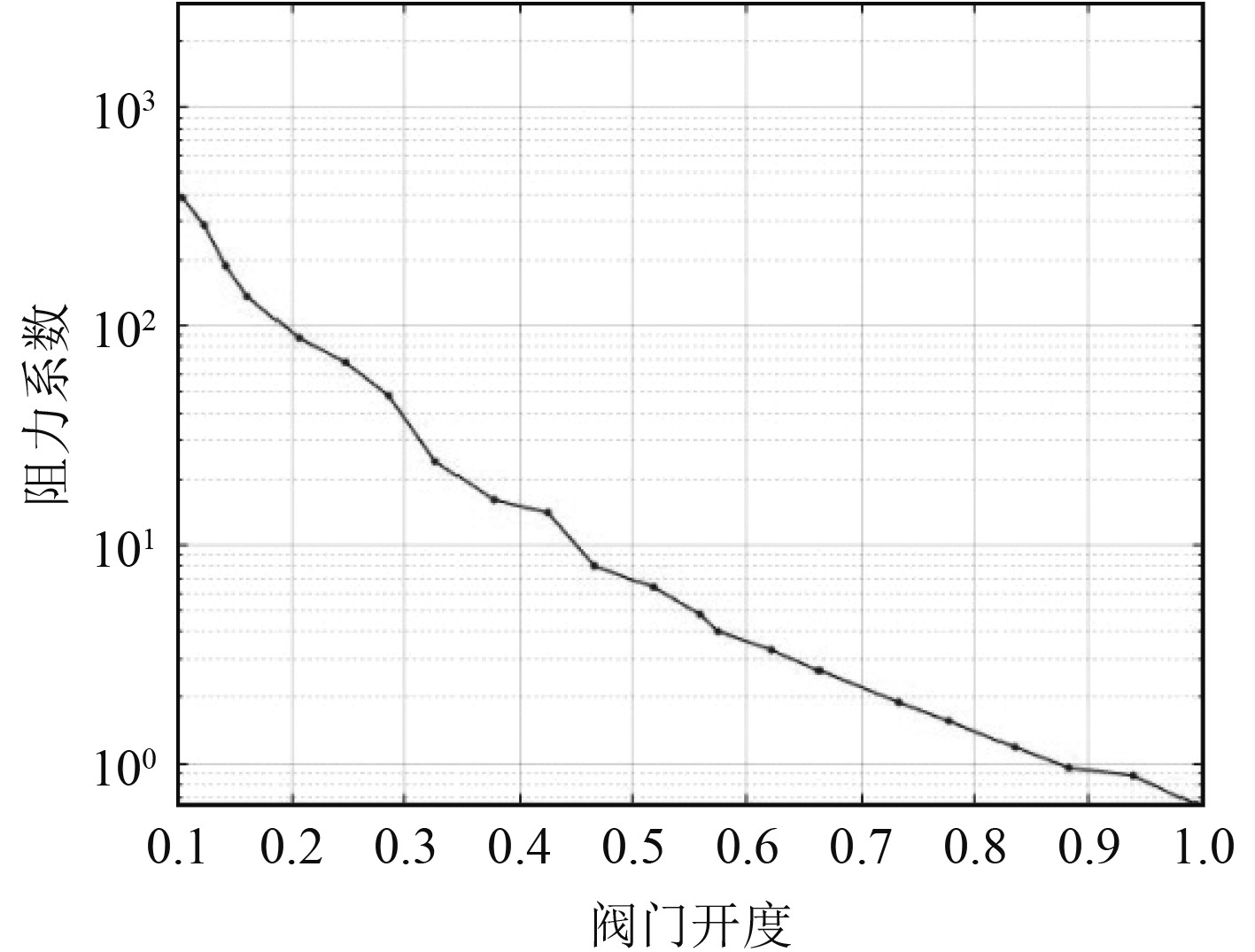

以工况5前舱为例,对比缩尺压载舱段试验模型的试验结果和仿真结果,如图3所示,可以发现仿真分析相较于试验结果的液位升高速度相对较慢,且海水管路流速也较低,到达目标液位所需的时间也较长,分析可能是管路中的阻力系数较大。为了使仿真结果与试验结果更为贴近,对系统中的蝶阀、弯管、船体开孔、流水孔、透气孔等部件的阻力系数分别进行一定的调整。例如:前、后舱大、小直径弯管的阻力系数为定值,修正后的值分别下降了4.3%和4.6%;随开度变化的蝶阀阻力系数相较修正前有了一定程度的降低,如图4所示。

|

图 3 修正前液位高度变化对比 Fig. 3 Comparison of the changes of the liquid level height before correction |

|

图 4 修正后的蝶阀的阻力系数 Fig. 4 The resistance coefficient of the butterfly vlave after correction |

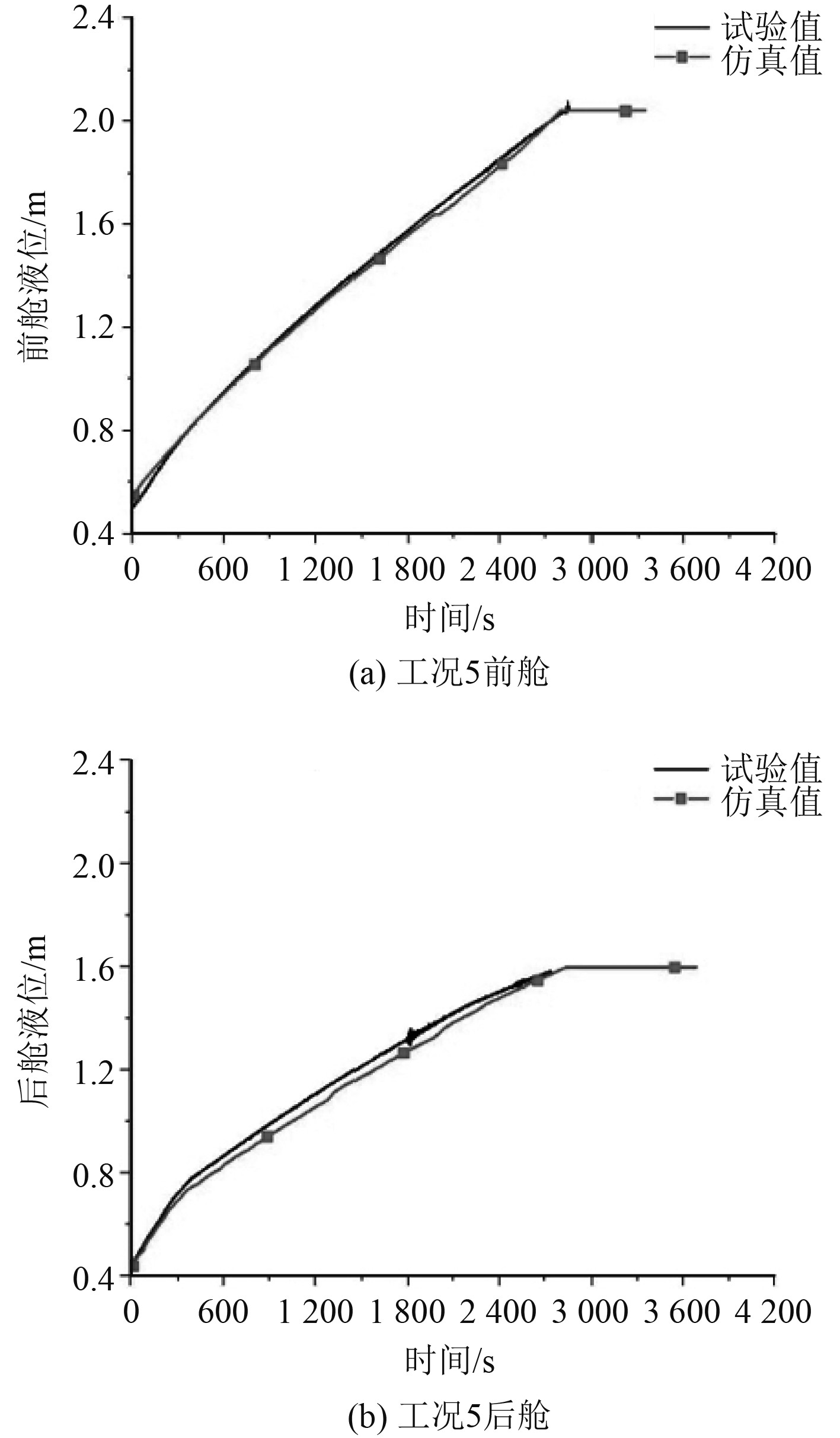

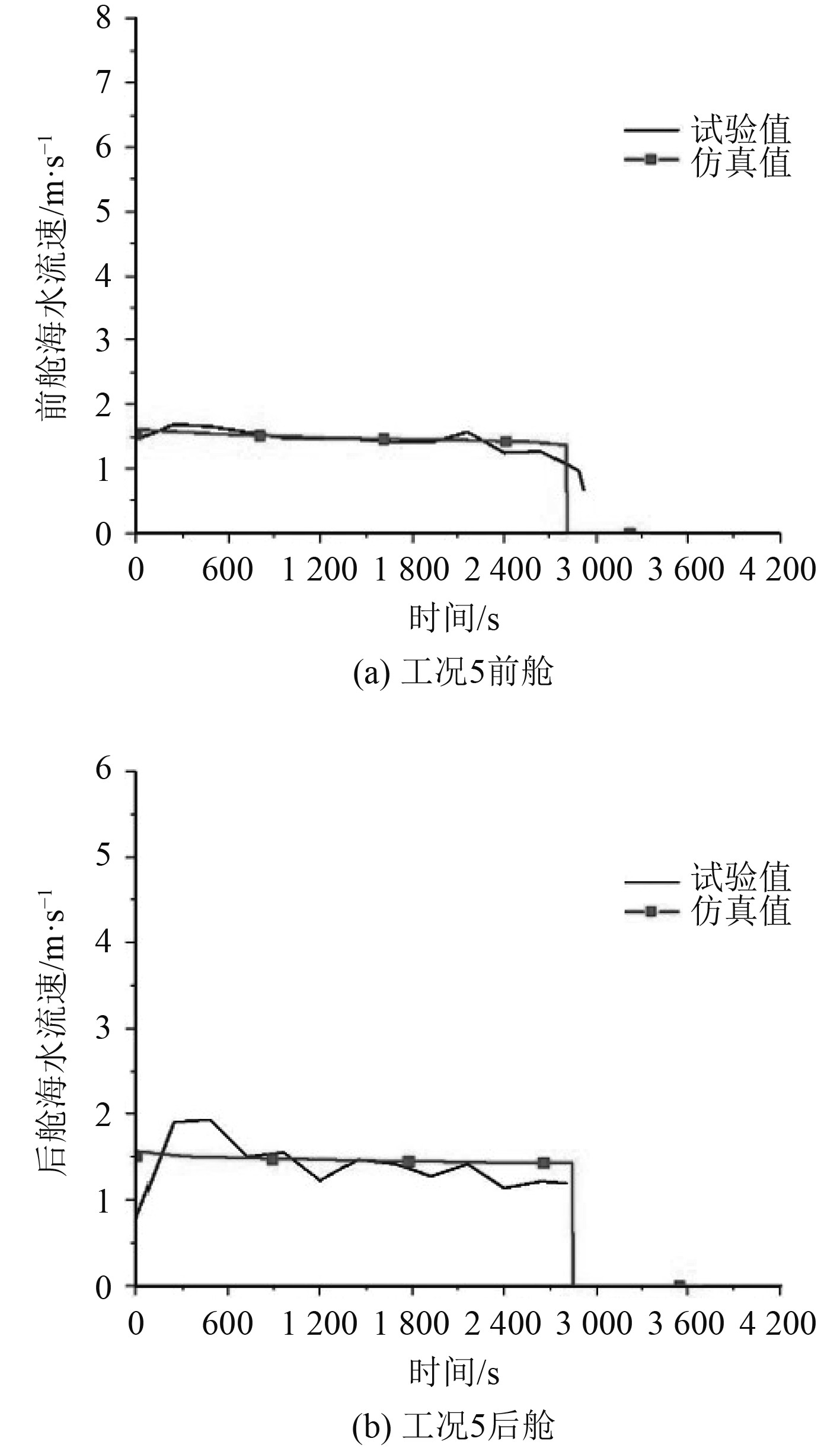

为了验证基于试验结果修正后的仿真模型精度,对表1中的8个重力浸水压载工况进行仿真结果分析,得到前舱和后舱在整个重力浸水过程的液位高度变化和海水流速变化结果。以工况5为例,前、后舱液位高度变化的仿真与试验结果对比如图5所示,前、后舱海水流速对比结果如图6所示。

|

图 5 修正后液位高度变化对比 Fig. 5 Comparison of the changes of the liquid level height after correction |

|

图 6 修正后海水流速变化对比 Fig. 6 Comparison of the changes of the water velocity after correction |

对比试验数据与修正后的仿真数据可以看出,液位高度变化趋势基本一致。前、后舱的海水流速试验数据波动较大,这是由于压载水流速是通过舱内液体容积变化进行计算,而舱内液体容积是通过液位测量装置测量液位高度后,经由容积-液位高度插值获得,而试验舱在开放水域工作,会受外界的影响,使得舱摇晃,舱内的液位发生浮动,最终使得压载水流速计算结果波动较大,但是从总体趋势上看,仿真数据与试验结果基本一致。

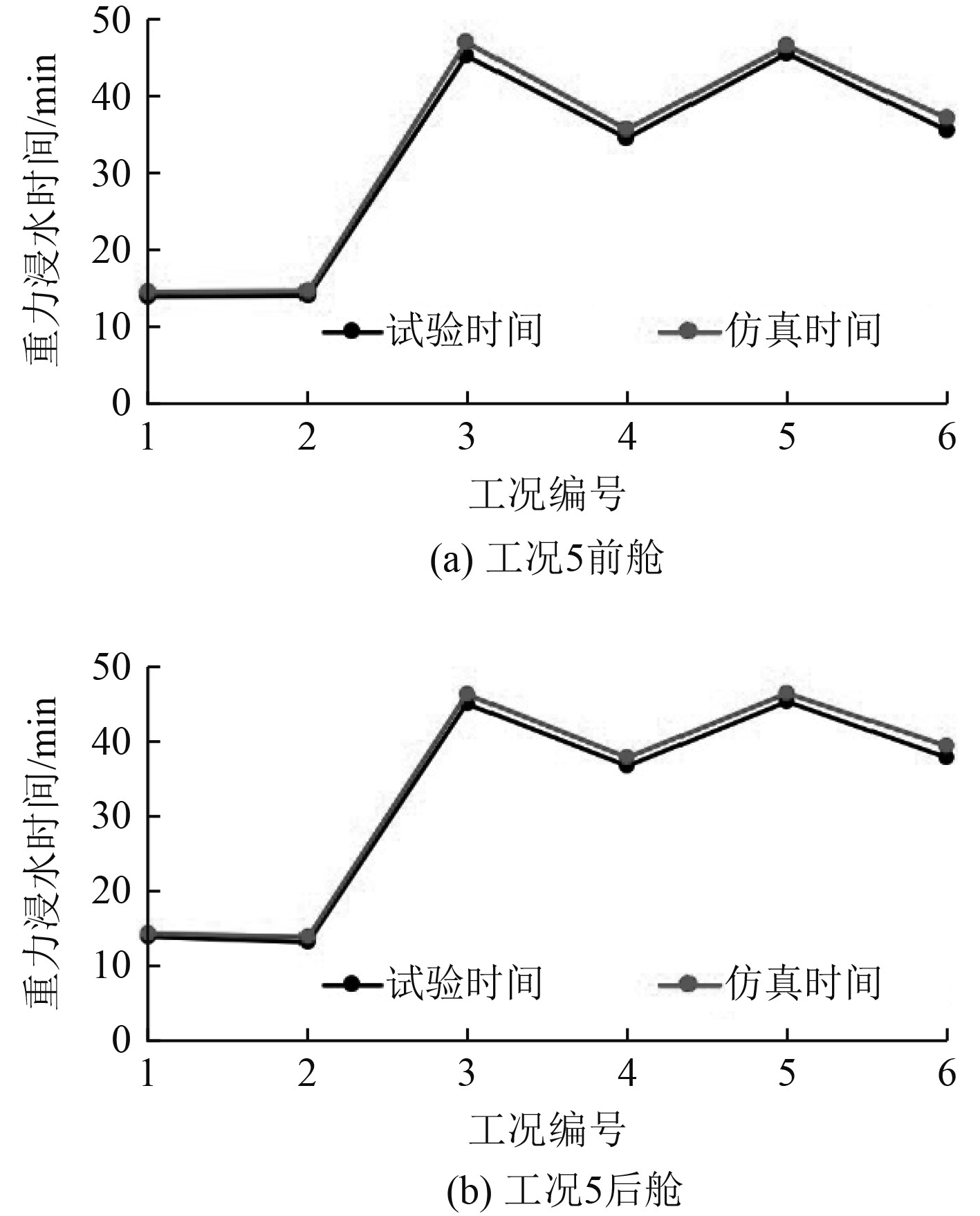

基于对不同工况前舱和后舱重力浸水过程进行仿真的结果,将各个舱从注水开始时刻到压载量达到目标值时刻所需的时间进行汇总整理,得出在整个重力浸水过程所需要耗费的时间,并与试验舱的试验结果进行对比,比较两者之间的相对偏差,如图7所示。

|

图 7 重力浸水时间对比 Fig. 7 Comparison of the time of the gravity ballast process |

重力浸水时间仿真结果与试验结果接近,重力浸水时间最大误差值为1.65 min,可见管网模型仿真精度达到95.7%以上,表明修正后的仿真模型能较好地反映试验模型的各种工况变化。结合各工况试验结果与仿真结果对比分析可知,阀门开度减小以及透气阻力增大,均会导致压载时间增加。在管路重力浸水阀开度变小后,系统管路浸水阻力增大;在透气阀门有关闭的情况下,系统透气阻力增大;在压载初始和结束吃水状态相同的情况下,相对于工况1,工况2~工况8均会导致浸水时间增加。

3 基于管网模型的压载特性研究基于修正后的缩尺模型管网建模方法,对实船沉浮系统管网建模进行修正,以快速完成沉浮作业为目标,研究不同压载方式下船舶压载特性。选取如下2个压载方式进行仿真分析。

压载方案1:预压载+快速压载方式,从正常排水量状态到各压载水舱均装满水为止。

压载方案2:联合压载方式,从正常排水量状态到各压载水舱均装满水为止。

其中,预压载阶段是指船舶从正常排水量状态(各压载舱的压载水量均为0),通过向压载舱内注水,使船舶达到设定吃水状态。快速压载阶段是指船舶从预压载结束状态,通过向各个快速压载舱内注水,使船达到最终的下沉作业状态。联合压载则指的是船舶从正常排水量状态,通过同时向所有参与下沉作业的压载舱内注水,即同步进行预压载以及快速压载,使船舶达到最终的下沉作业状态。

根据管网模型的仿真结果,各个舱在不同压载阶段,从注水开始时刻到压载量达到目标值时刻所需的时间如表2所示(仅给出参与压载过程的压载舱相关结果)。

|

|

表 2 不同压载阶段下各压载舱仿真结果 Tab.2 The simulation results of different conditions |

从以上仿真分析结果可知,在整个预压载阶段,耗时最短的为2号舱,用时38.68 min,由于压载量较大的原因使得耗时最长的是压载泵注水的5号舱,为46.24 min。在快速压载阶段,耗时最短的是12号舱,为23.50 min,耗时最长的是9号舱,为25.67 min。综合预压载与快速压载结果可知,如果采用预压载结束后再进行快速压载的压载方式,则总耗时为71.91 min。而采用联合压载方式,根据表2的仿真结果可知,仅需45.16 min,即5号舱压载所需时间,就可以完成压载。综上,如果船舶需要快速完成姿态调整,采用联合压载的方式可以大幅提升沉浮作业的速度。

4 结 语本文以实现快速沉浮为目标,对船舶沉浮系统压载过程进行仿真研究。为了减少沉浮系统管网仿真模型的建模误差,设计了缩尺试验模型压载系统,通过仿真结果与试验结果的对比分析,修正仿真模型中关键部件阻力特性建模参数,使得仿真模型能较好地反映试验模型的各种工况变化。基于优化后的沉浮系统压载管网仿真建模方法,对实船压载系统的压载特性进行了仿真分析与研究。总结如下:

1)对压载水系统中的管网进行梳理,基于对压载阶段的实船关键部件阻力特性分析,建立了前区压载系统与后区压载系统的仿真模型;

2)设计了一套缩尺试验模型压载系统,通过对缩尺模型压载系统的仿真结果与试验数据的对比分析,修正缩尺试验模型压载管路相关部件阻力特性仿真建模方法,使缩尺模型仿真结果与试验结果贴合,修正后的仿真模型重力浸水时间最大误差为1.65 min,仿真精度达到95.7%以上;

3)基于修正后的管网模型建模方法,对实船沉浮系统压载管网仿真模型进行优化,并开展了预压载和快速压载顺序执行以及联合执行2种方式的船舶压载特性研究,结果表明联合压载可快速完成压载过程,与顺序执行的方案相比,时间缩短了26.75 min,为实船的沉浮和姿态平衡系统的设计和控制策略的优化提供重要参考。

| [1] |

姚堂毅, 黄秋云. 1600 t深潜坐底风电安装船沉浮系统设计及应用[J]. 造船技术, 2019, 38(2): 23-28. YAO Tangyi, HUANG Qiuyun. Design and application of sinking and floationg sysyem of 1 600 t bottom-supported Wind power installation vessel[J]. Marine Technology, 2019, 38(2): 23-28. |

| [2] |

于姝雯, 万新斌, 杨卫英. 基于压缩空气方案的船舶压排载系统设计及优化[J]. 舰船科学技术, 2023, 45(1): 64-69. YU Shu-wen, WAN Xin-bin, YANG Wei-ying. Optimal design of the ship compressed air ballast/deballast system[J]. Ship Science and Technology, 2023, 45(1): 64-69. DOI:10.3404/j.issn.1672-7649.2023.01.012 |

| [3] |

刘志杰, 刘晓宇, 熊伟, 等. 起重船舶压载水调配优化模型[J]. 交通运输工程学报, 2017, 17(2): 83-89. LIU Zhijie, LIU Xiaoyu, XIONG Wei, et al. Optimization model of ballast wate rall water allo cation for crane ship[J]. Journal of Traffic and Transportation Engineering, 2017, 17(2): 83-89. |

| [4] |

王庆海, 卢晓伟, 李超, 等. 基于蜂群算法的船舶压载水调配优化分析[J]. 船电技术, 2022, 42(11): 32-35. Wang Qinghai, Lu Xiaowei, Li Chao, et al. Research on optimization of ship ballast water allocation based on bee colony algorithm[J]. Marine Electric and Electronic Technology, 2022, 42(11): 32-35. DOI:10.3969/j.issn.1003-4862.2022.11.010 |

| [5] |

周卓亮, 蔡洁. 50000 t半潜船压缩空气压载系统设计研究[J]. 船舶, 2013, 24(5): 57-62. ZHOU Zhuo-liang CAI Jie. Study on compressed air ballast system design for 50 000 t semi-submersible heavy lift vessel[J]. Ship and Boat, 2013, 24(5): 57-62. DOI:10.3969/j.issn.1001-9855.2013.05.013 |

| [6] |

吴持恭. 水力学(第4版) [M]. 北京: 高等教育出版社, 2008.

|

2024, Vol. 46

2024, Vol. 46