动力定位船舶在海底矿物开采等海洋资源开发作业中发挥着至关重要的作用[1]。在复杂多变的海洋环境下,推进器能够为船舶提供高效、稳定的推进力,并且能够根据需要快速调整船舶的航向和姿态,以满足海洋资源开发活动中的各种需求。泵喷推进器除具有较高的推进效率、良好的稳定性以及优秀的操控性能以外,还具备结构紧凑、重量轻、维护方便等优势[2] ,这使其成为动力定位船舶的理想选择。通常推进器转子与导管之间保留有一定间隙,间隙流动会对动力定位船舶安全性产生不利影响。采取有效措施对其进行控制,对动力定位船舶推进器推进效率的提升具有重要意义[3]。

翁凯强等[4]在构建泵喷推进器间隙流动模型的基础上,分析了间隙尺寸对推进器推进性能的影响;贺诗榕等[5]通过对叶轮叶顶间隙区域进行流动特性进行研究,发现叶轮进口端流体经过叶顶间隙时,由于流体的粘性和叶顶的摩擦,使得流体的速度减小,静压增大,产生涡旋,在该涡旋的作用下,会对主流区造成流动扰动,使得流体的流动变得不均匀,增加流动损失;Ji等[6]提出通过增加转子叶片截面厚度和前倾角控制泵喷推进器叶尖间隙流动的方法,实现推进器推力和转矩的波动幅度的有效降低;Martelli等[7]通过对导管内壁凹槽进行密封,以达到降低转子梢涡的作用。上述方法均能达到间隙流动控制目的,但控制效果有限。因此,本文提出动力定位船舶推进器间隙流动自适应控制技术,以降低推进器的流动损耗,提高其推进水动力性能。

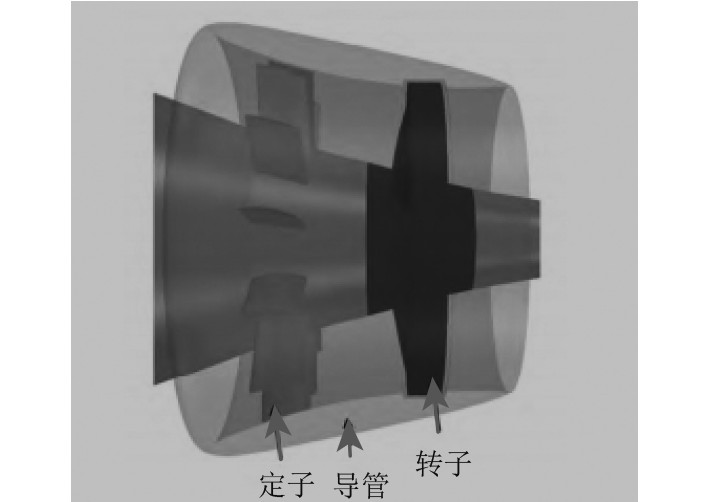

1 动力定位船舶推进器间隙流动自适应控制 1.1 动力定位船舶推进器试验模型图1为动力定位船舶推进器试验模型结构,该模型包括转子系统、定子系统以及导管3部分。其中定子系统位于转子叶片上部、导管前部。转子系统位于导管末端。无间隙泵喷推进器叶片上部安装有圆环,其切面形状为椭圆形,其内壁曲线完全贴合于导管内壁轮廓线之上,设计柔性密封结构将其外壁与导管凹槽处通过设计的柔性密封结构进行处理,用于推进器间隙流动控制。柔性密封结构所用金属半径介于0.015~0.07 mm之间,将其在圆周方向上按照等间距或等数量方式排列,金属丝长度通过运算得出,但需满足径向刚度要求,根据流体泄漏量进行金属丝厚度的设计。因转子端环与柔性密封结构协同运作,故需对其外部作电镀耐磨处理,防止刷丝束与转子环之间的磨损和黏着[8]。

|

图 1 动力定位船舶推进器试验模型结构 Fig. 1 Structure of the dynamic positioning ship propulsion test model |

轮缘间隙结构对动力定位船舶推进器间隙流动具有直接影响,在分别计算推进器轮缘、叶轮的输出功率后,求得二者之比,即可实现推进器间隙流动损耗的计算。

动力定位船舶推进器叶轮的输出功率计算式为:

| $ {P_{fluid}} = 2{\text π} n{Q_P}。$ | (1) |

式中:

动力定位船舶推进器转子轮缘输出功率计算式为:

| $ {P_f} = 2{\text π} n{Q_f},$ | (2) |

式中,

采用无量纲方式处理由轮缘造成的损失,动力定位船舶推进器间隙流动损耗随着

| $ P = \frac{{{P_f}}}{{{P_{fluid}}}} 。$ | (3) |

动力定位船舶推进器的水动力性能可通过下列参数进行反映。进速系数计算式为:

| $ J = \frac{{{V_A}}}{{n \times {D_R}}}。$ | (4) |

式中:

推力系数计算式为:

| $ {K_T} = \frac{{{T_R}}}{{\rho \times n \times D_R^{}}} 。$ | (5) |

式中:

推力进速比计算式为:

| $ \frac{{{K_T}}}{{{J^2}}} = \frac{{{T_R}}}{{\rho \times V_A^2 \times D_R^2}},$ | (6) |

扭矩系数计算式为:

| $ {K_Q} = \frac{{{Q_f}}}{{\rho \times n \times D}},$ | (7) |

敞水效率计算式为:

| $ {\eta _0} = \frac{{J \times {K_T}}}{{2{\text π} \times {K_Q}}}。$ | (8) |

在转速、推力进速比均一致的条件下,开展有、无间隙泵喷推进器的轴系振动加速度试验,推力进速比一致,意味着可确保动力定位船舶保持同样航速运动。在获得推力系数-进速系数

| $ A\left( \omega \right) = A\left( t \right) \times {\eta _0} \times \omega 。$ | (9) |

式中,

| $ \bar A\left( \omega \right) = \sum\limits_{i = 1}^N {{A_i}\left( \omega \right)}。$ | (10) |

为了验证动力定位船舶推进器间隙流动自适应控制技术的有效性,进行仿真实验。为更好地模拟真实环境,选用一艘比例为1∶100的船舶模型。实验用水池面积100 m2,以容纳船舶模型并允许进行各种航行动作。水池中的水流保持稳定,以减小对实验结果的影响。在上述实验环境中,配置实验参数如表1所示。

|

|

表 1 实验参数配置表 Tab.1 Configuration table of experimental parameters |

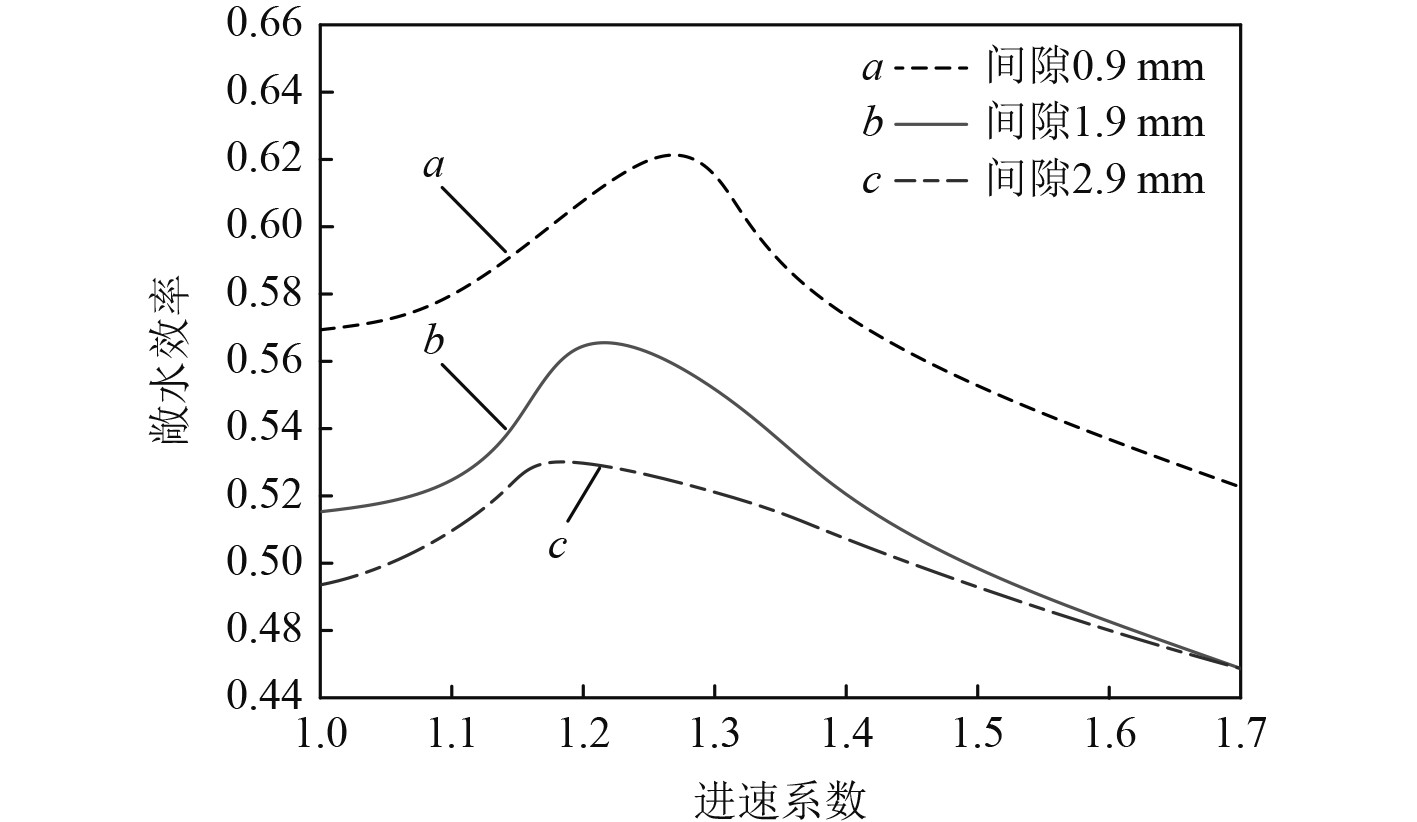

设定转子叶梢与导管之间的间隙分别为0.9 mm、1.9 mm、2.9 mm,通过对3种间隙尺寸下的动定位船舶推进器敞水效率进行差异分析,研究动力定位船舶推进器水动力性能,实验结果如图2所示。

|

图 2 各间隙尺寸下的推进器敞水效率对比 Fig. 2 Comparison of open water efficiency of thrusters under different gap sizes |

分析可知,不断增大动力定位船舶推进器进速系数,其敞水效率表现出先增后减的变化规律,推进器的最大敞水效率随着转子叶梢与导管之间间隙尺寸的变化而变化,当间隙尺寸为0.9 mm时,推进器在进速系数取值为1.27时获得最大敞水效率;当间隙尺寸为1.9 mm、2.9 mm时,推进器在最大敞水效率下的进速系数分别为1.21、1.19。转子叶梢与导管之间间隙越大,使得更多的流体流经该间隙区域,流动活跃性增高,降低了最大敞水效率下的进速系数。在来流速度不变时,降低满足最大敞水效率的进速系数后,为使推进器仍具有最大敞水效率,则需提升其转速。说明转子叶梢与导管之间间隙越大,推进器需以增加转速为代价,通过增加推力实现推进器间隙流动的抑制。当进速系数一定时,加大转子叶梢与导管之间间隙,动力定位船舶推进器的敞水效率将随之降低,间隙尺寸由0.9 mm增大到1.9 mm,推进器敞水效率平均下降9.68 %,间隙尺寸由1.9 mm增大到2.9 mm,推进器敞水效率平均下降5.36%;间隙尺寸由0.9 mm增大到2.9 mm,推进器敞水效率平均下降14.52 %。实验结果表明,有效控制转子叶梢与导管之间间隙,更有利于对动力定位船舶推进器水动力性能的提升。

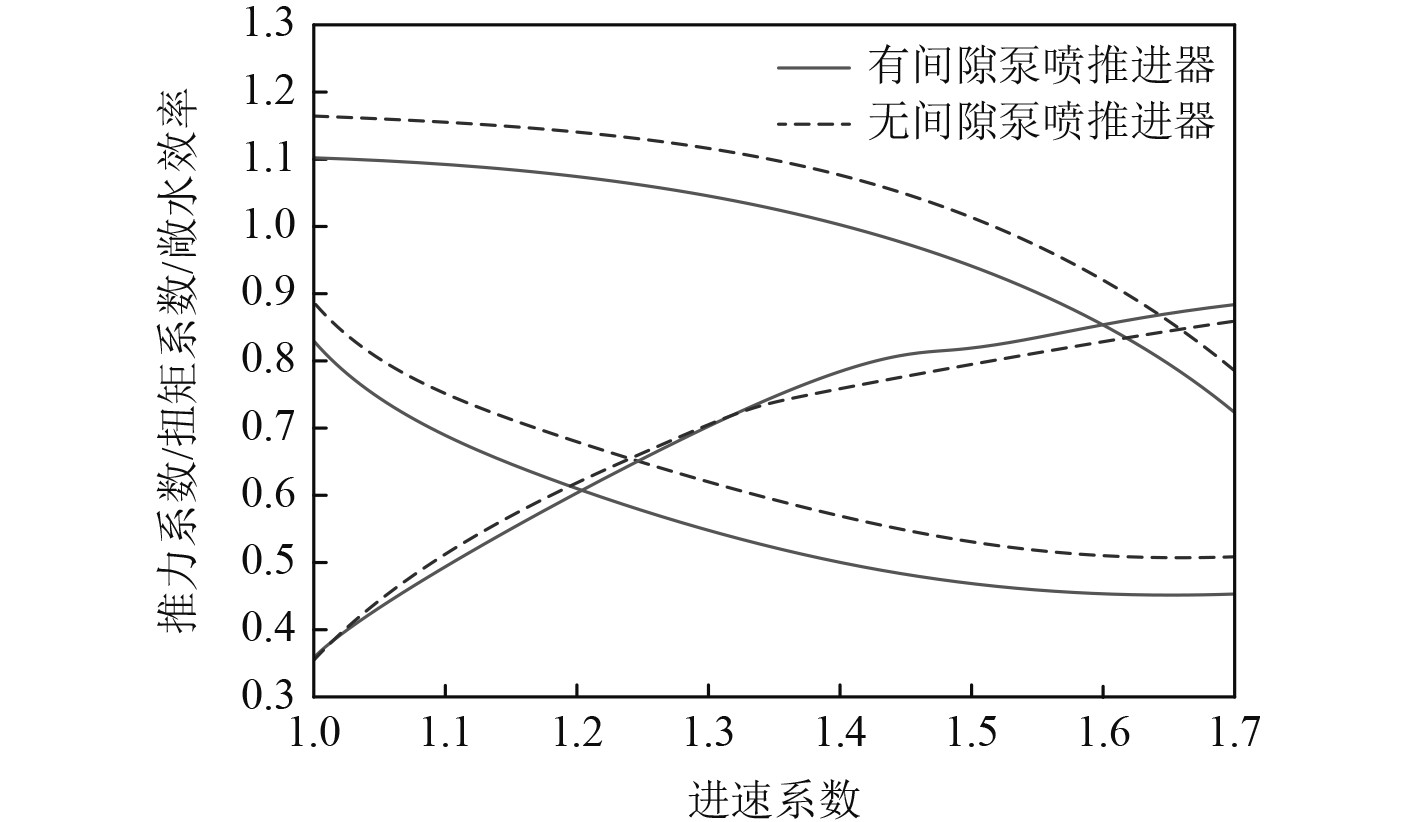

2.2.2 柔性密封结构下的动力定位船舶推进器间隙流动控制分析动力定力船舶推进器的水动力性能研究对提高其性能和效率具有重要意义。在转速不变、来流速度不定工况下,通过对比分析不同进速系数下有、无间隙泵喷推进器的扭矩系数、转子推力系数以及敞水效率差异,研究柔性密封结构对动力定力船舶间隙流动的控制效果,实验结果如图3所示。

|

图 3 有、无间隙泵喷推进器水动力性能对比 Fig. 3 Comparison of hydrodynamic performance between pump jet thrusters with and without clearance |

分析可知,无间隙泵喷推进器使用柔性密封结构对间隙流动进行控制,使其转子推力系数明显增大的同时,也达到了提高其扭矩系数的目的,进速系数处于中低水平时,无间隙泵喷推进器的敞水效率呈现升高的发展趋势,越接近设计点,敞水效率变化幅度越小,当进速系数上升至中高水平后,无间隙泵喷推进器的敞水效率呈下降趋势变化,但变化幅度微弱。实验结果表明,对动力定位船舶推进器进行间隙流动控制,可明显降低转子叶梢间隙回流造成的能量损耗。尽管柔性密封结构和转子端环相互摩擦可能会造成部分能量损耗,但损耗极小,因此,无间隙泵喷推进器敞水效率变大幅度较为微弱。

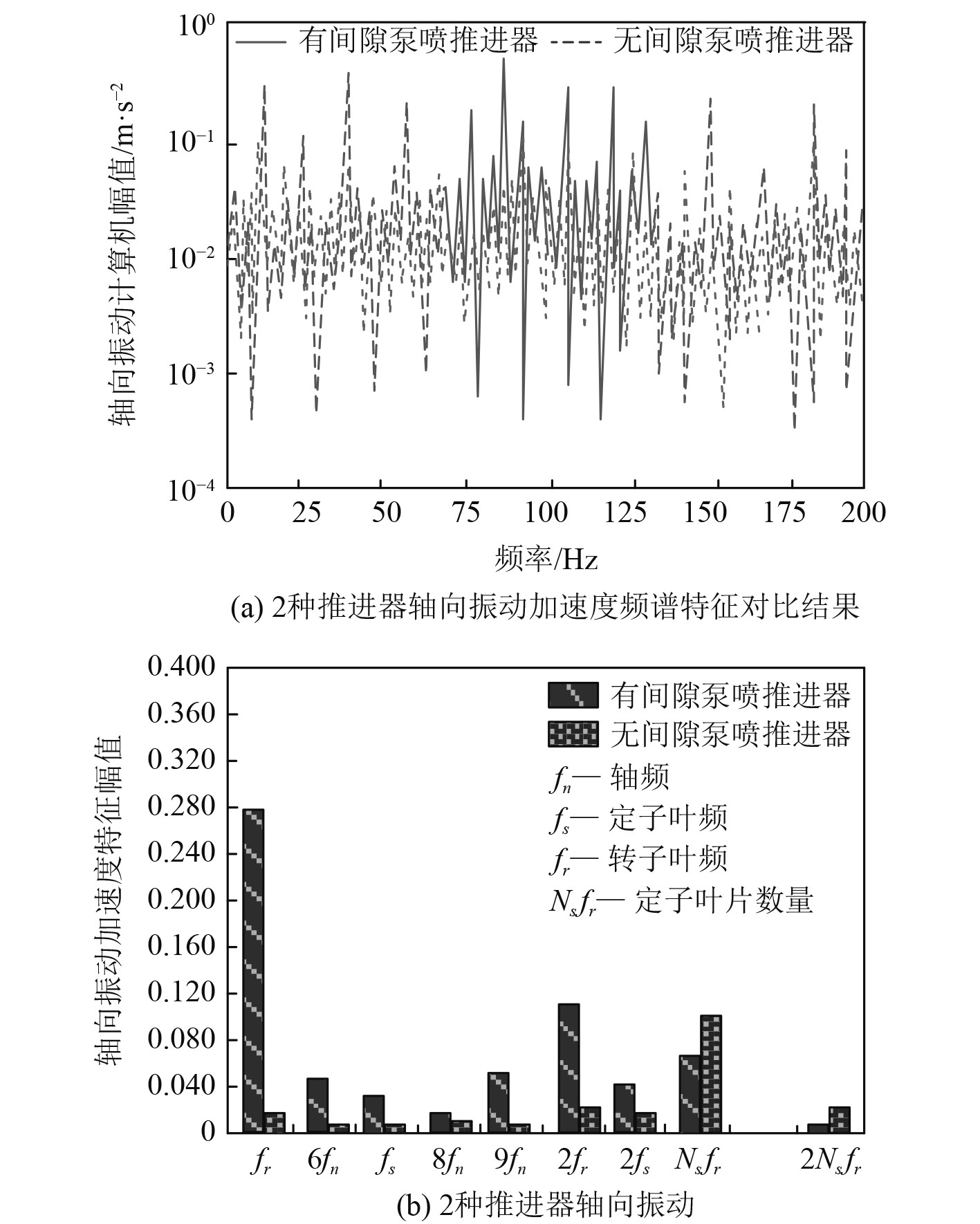

设定在常温、常压且在未出现空化状态试验工况进行推进器轴系振动加速度试验,设定转速为13 r/s,推力进速比为0.5,有、无间隙泵喷推进器转子轴向、横向振动加速度频谱特征差异对比结果,如图4和图5所示。

|

图 4 推进器优化设计前后转子轴向振动加速度频谱特征差异比较 Fig. 4 Comparison of spectral characteristics of axial vibration acceleration of rotor before and after optimized design of thruster |

|

图 5 推进器优化设计前后转子横向振动加速度频谱特征差异比较 Fig. 5 Comparison of spectral characteristics of lateral vibration acceleration of rotors before and after Thruster optimization design |

分析图4可知,有、无间隙泵喷推进器的首个峰值都位于其轴系振动加速度频谱的一阶

由图5可知,对于有间隙泵喷推进器,在

根据动力定位船舶推进器实验模型参数,对其轮缘与间隙尺寸边界进行获取,筛选出进流及径向间隙、轮缘长度与外径4个重要参数,分别表示为

|

|

表 2 轮缘间隙结构设计方案正交试验表 Tab.2 Orthogonal experimental table for the design scheme of wheel flange clearance structure |

|

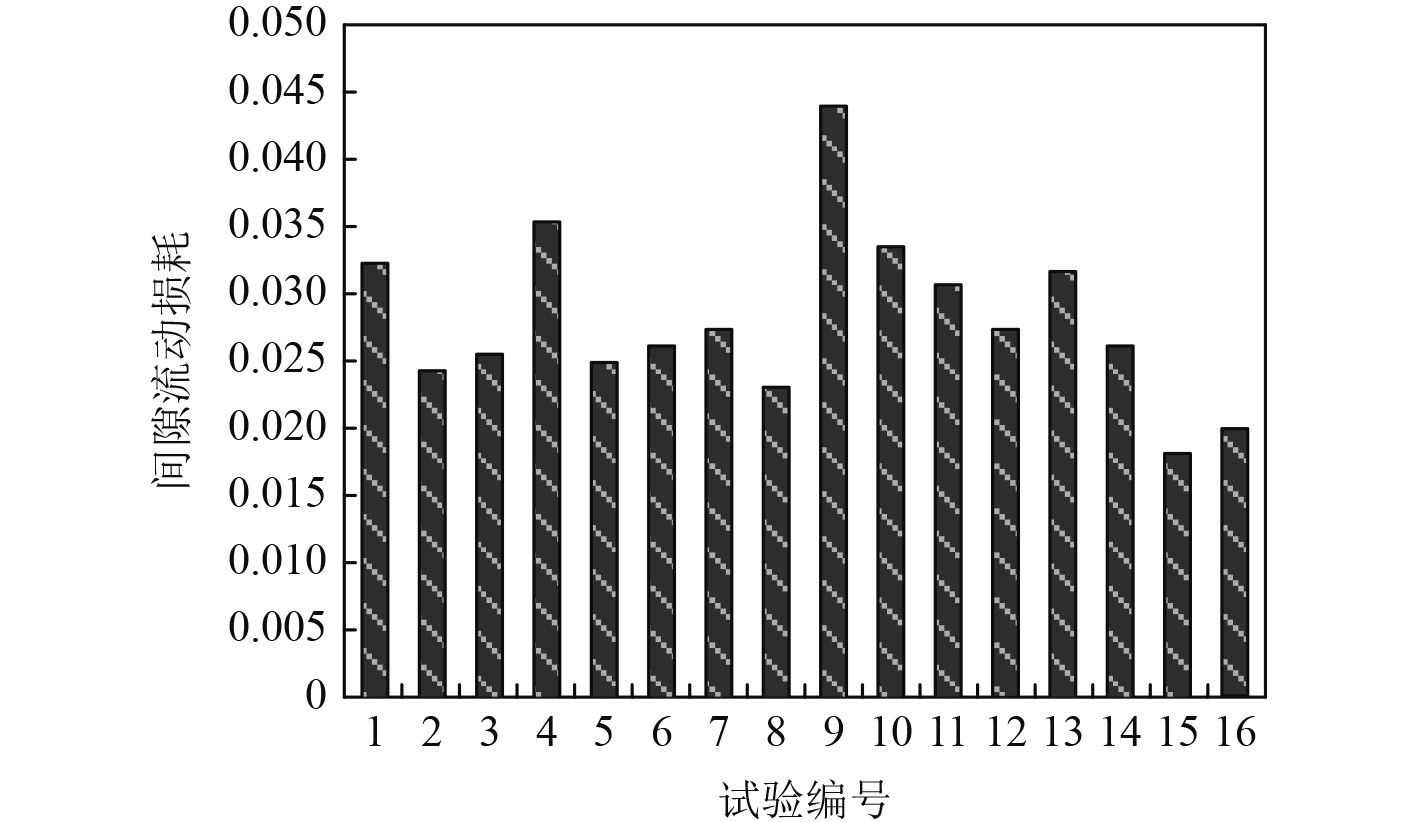

图 6 不同轮缘间隙结构设计方案的流动损耗对比 Fig. 6 Comparison of flow losses for different design schemes of wheel flange clearance structures |

分析可知,按照15号方案进行轮缘间隙结构设计,可使动力定位船舶推进器间隙流动损耗降至最低;对不同轮缘间隙结构设计方案下

以某动力定位船舶所用泵喷推进器试验模型为研究对象,通过对不同间隙尺寸下动力定位船舶推进器敞水效率进行分析,研究间隙流动对推进器水动力性能的影响;通过分析有、无间隙泵喷推进器的扭矩系数、转子推力系数以及敞水效率差异以及不同轮缘间隙结构下的流动损耗差异等验证柔性密封结构以及轮缘间隙结构对推进器间隙流动的控制效果。实验结果表明:

1)转子叶梢与导管之间保持较小间隙,更有利于提升推进器的敞水效率。

2)柔性密封结构可提升推进器扭矩系数、转子推力系数,但对推进器的推进性能影响不大;可使转子轴向、横向加速度幅值明显下降。

3)研究技术可确定具有最小间隙损耗的轮缘间隙结构设计方案,轮缘长度是引起推进器间隙损耗变化的主要因素。

| [1] |

卞邦亮, 张建平. 动力定位船舶推进器切换系统[J]. 船舶工程, 2022, 44(1): 85-90. |

| [2] |

阮华, 韩承灶, 石碧亮, 等. 不同轮缘结构无轴泵喷推进器间隙流动特性分析[J]. 水动力学研究与进展A辑, 2023, 38(3): 472-481. |

| [3] |

韩蕊林, 余海廷, 华宏星, 等. 泵喷推进器间隙流动控制技术试验研究[J]. 中国舰船研究, 2023, 18(1): 141-151. |

| [4] |

翁凯强, 王超, 胡健, 等. 间隙流动模型对泵喷推进器水动力性能的影响[J]. 哈尔滨工程大学学报, 2021, 42(1): 21-26. |

| [5] |

贺诗榕, 董志强, 刘通. 叶顶间隙对叶轮内部流动与变形影响的流固耦合分析[J]. 润滑与密封, 2023, 48(6): 133-141. |

| [6] |

JI X Q , DONG X Q , YANG C J. Attenuation of the tip-clearance flow in a pump-jet propulsor by thickening and raking the tips of rotor blades: A numerical study[J]. Applied Ocean Research, 2021, 113(9):1−13.

|

| [7] |

MARTELLI M , FIGARI M . A design framework for combined marine propulsion control systems: From conceptualisation to sea trials validation[J]. Ocean Engineering, 2022, 254(6): 1−16.

|

| [8] |

汤王豪, 王浩然, 黄飞, 等. 基于各向异性多孔介质模型的刷式密封无间隙泵喷推进器性能分析[J]. 振动与冲击, 2022, 41(21): 28-34+44. |

2024, Vol. 46

2024, Vol. 46