2. 河南省水下智能装备重点实验室,河南 郑州,450015

2. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou 450015, China

水舱结构是舰艇调节自身浮力的重要设备之一,研究其抗冲击性能具有重要的价值与意义。张浩等[1]分别建立了两类总场公式,用以模拟无限水域下结构冲击响应问题,数值验证了总场公式的可行性和准确性。李汶蔚等[2]通过数值模拟、实验和理论分析,建立了金属蜂窝夹芯结构抗冲击性能的结构横向变形、固支反力、透射脉冲和塑性能耗随冲击强度和芯材相对密度变化的结构-载荷-性能量化关系。杨坤等[3]对水下冲击载荷作用下聚脲涂覆铝板的变形过程进行了数值模拟,研讨了冲击波初始峰值和聚脲涂覆厚度与位置对铝板变形的影响规律。李彦[4]建立了水下冲击数值模型,分析了船体的动态响应。武海军等[5]研究了多类型毁伤元、多发武器对舰船目标的耦合毁伤机理及模式;对比分析了水下接触爆炸、近距离爆炸以及中远距离爆炸时毁伤元耦合毁伤模式的区别;梳理和归纳了多类型毁伤机理、典型舰船结构的耦合毁伤效应以及基于时空协同的多发弹耦合毁伤作用的研究进展。翟金柱等[6]采用理论方法探索了水下爆炸气泡脉动与波浪联合作用下船体梁结构的动态响应。李亚伟等[7]采用声固耦合法对无线起爆浮标的水下爆炸冲击响应进行了数值模拟,分析了浮标结构的塑性变形。白若阳等[8]对水下爆炸载荷作用下多层夹芯板动态响应进行了仿真与试验研究,分析了不同参数多层板的响应规律。陈岩武等[9]采用数值方法深入分析了冲击波和气泡载荷对舰船双层底部结构的毁伤特性。叶珍霞等[10]用数值仿真和试验方法,对带圆管型和T型加筋的双层圆柱壳进行水下爆炸抗冲击性研究,圆管型加筋比传统T型加筋具有更优的缓冲效果。

本文提出一种冲击峰值和冲击有效持续时间可调的水下冲击载荷产生装置,开展了水舱结构典型试验件水下冲击试验,获得相关的试验数据并进行分析,为水舱结构的安全性评估提供支撑。

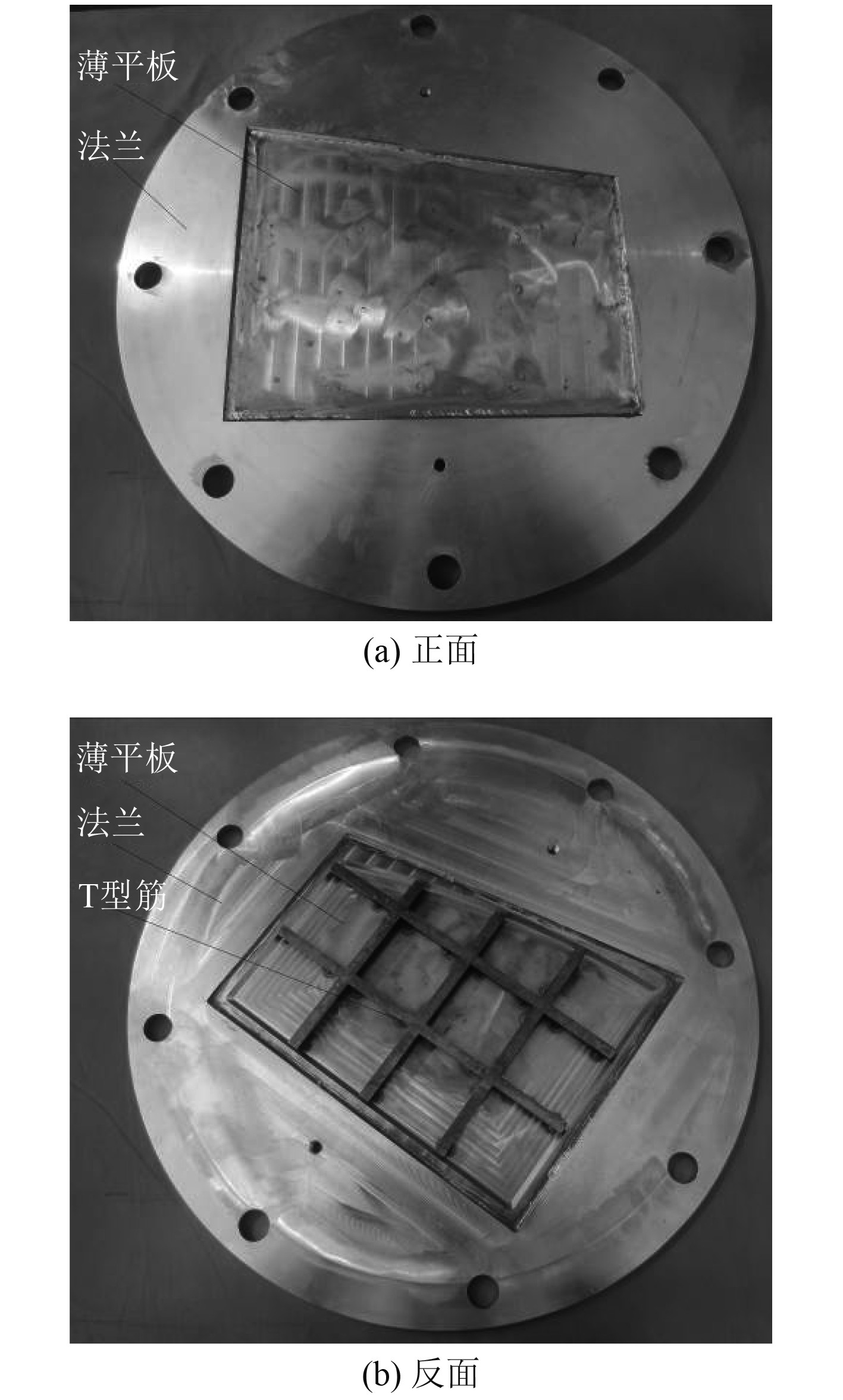

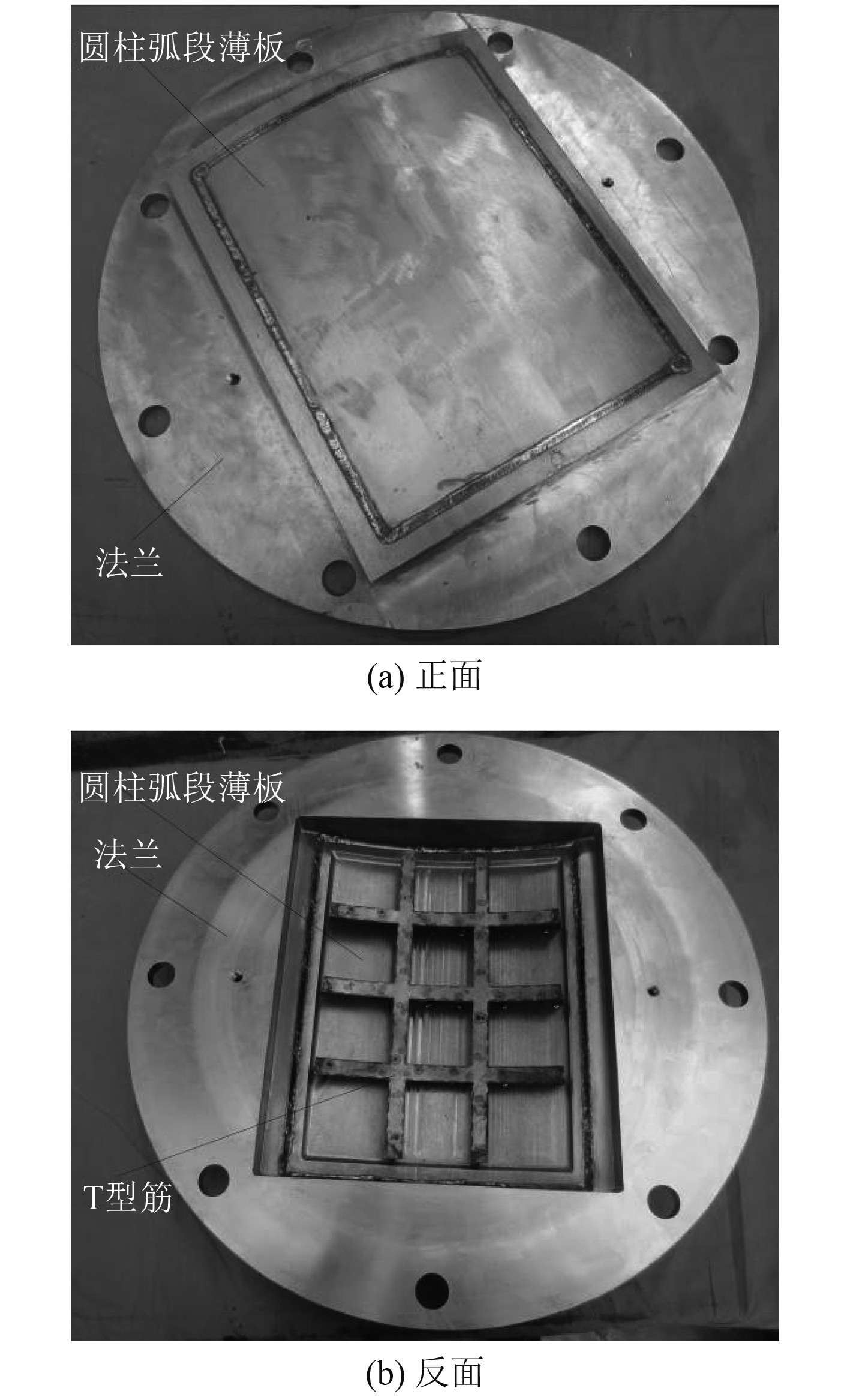

1 水舱结构试验件及水下冲击载荷装置 1.1 试验件选取某水舱结构中2个典型壁面,制作了试验件1和试验件2。试验件1由薄平板、T型筋和法兰构成,如图1所示;试验件2由圆柱弧段薄板、T型筋和法兰构成,如图2所示;试验件1和试验件2均采用316 L,试验件焊接完成后均进行了去应力退火。

|

图 1 水舱结构试验件1 Fig. 1 The test piece 1 of water-tank structure |

|

图 2 水舱结构试验件2 Fig. 2 The test piece 2 of water-tank structure |

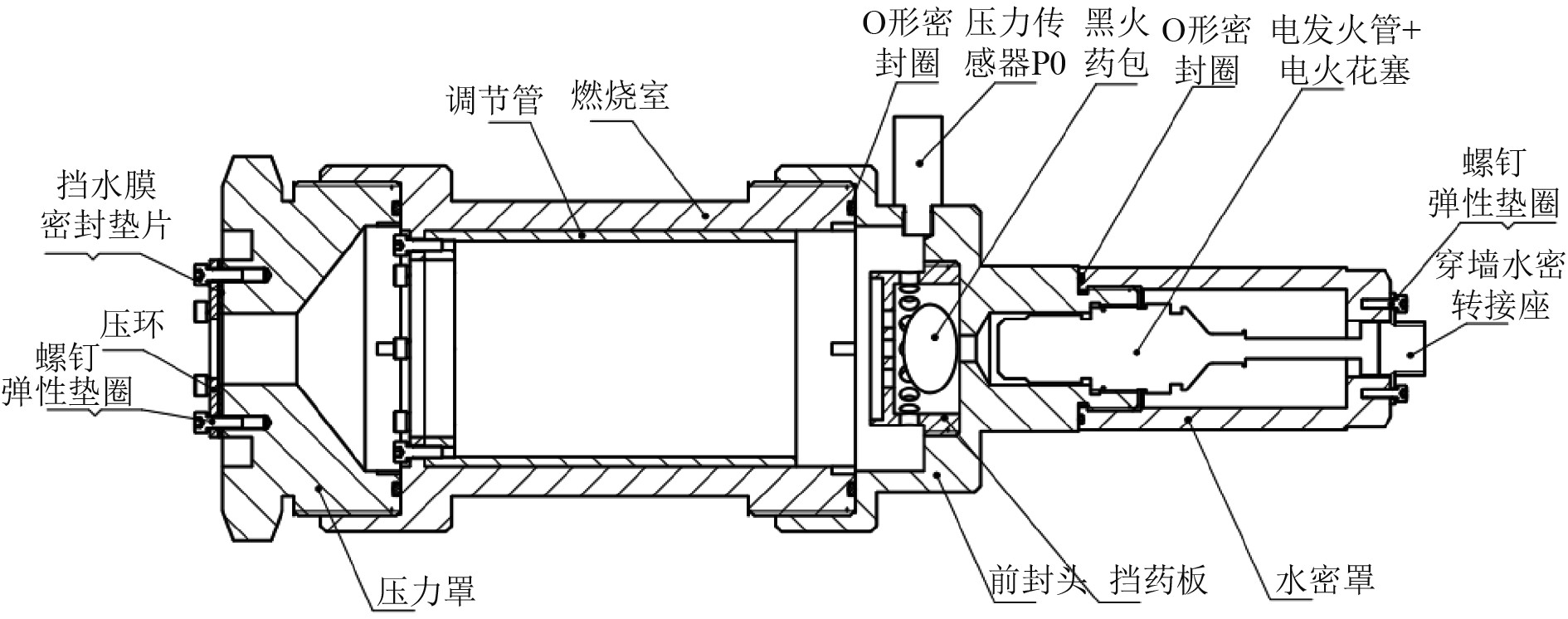

水下冲击载荷产生装置燃烧室内用电发火管引燃一定数量的黑火药,黑火药燃烧产生高温高压气体,高温高压气体通过装置喉衬、穿透挡水膜,后高速作用于水体上,使水体产生冲击波载荷,如图3所示。冲击载荷产生装置燃烧室初始容积和喉衬直径均会影响冲击载荷峰值和冲击有效持续时间[11]。故设计了1组调节管和1组石墨喉衬,用以调节冲击载荷特征。

|

图 3 冲击载荷产生装置 Fig. 3 Impact load generation device |

该冲击载荷产生装置燃烧室内产生压力峰峰值为

| $ m = \frac{{V \cdot P}}{{\left( {1 - \varepsilon } \right)\dfrac{R}{M}T}}\frac{1}{\zeta }。$ | (1) |

式中:

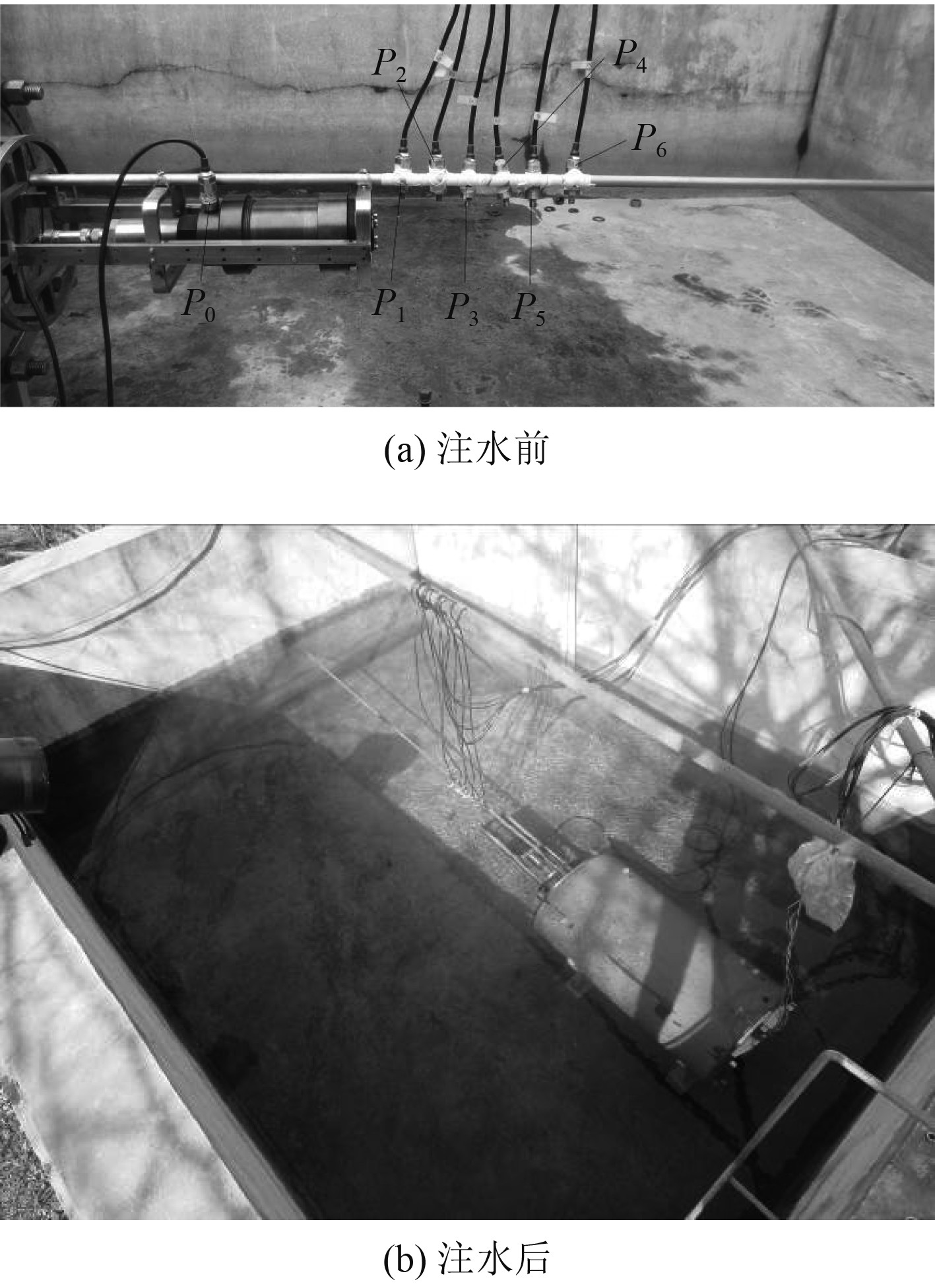

首先对冲击载荷在开阔水域中的传播进行测试,如图4所示。其中,压力测点P0用于测量燃烧室内压力;压力测点P1~P6用于测量水中不同传播距离处冲击载荷的特征,这些测点到燃气出口的距离,如表1所示。

|

图 4 冲击载荷在开阔水域中传播试验照片 Fig. 4 Photos of impact load propagation test in open water |

|

|

表 1 冲击载荷在开阔水域中传播,压力测点与燃气出口之间的距离 Tab.1 Impact load propagation in open water, distance between pressure measurement point and gas outlet |

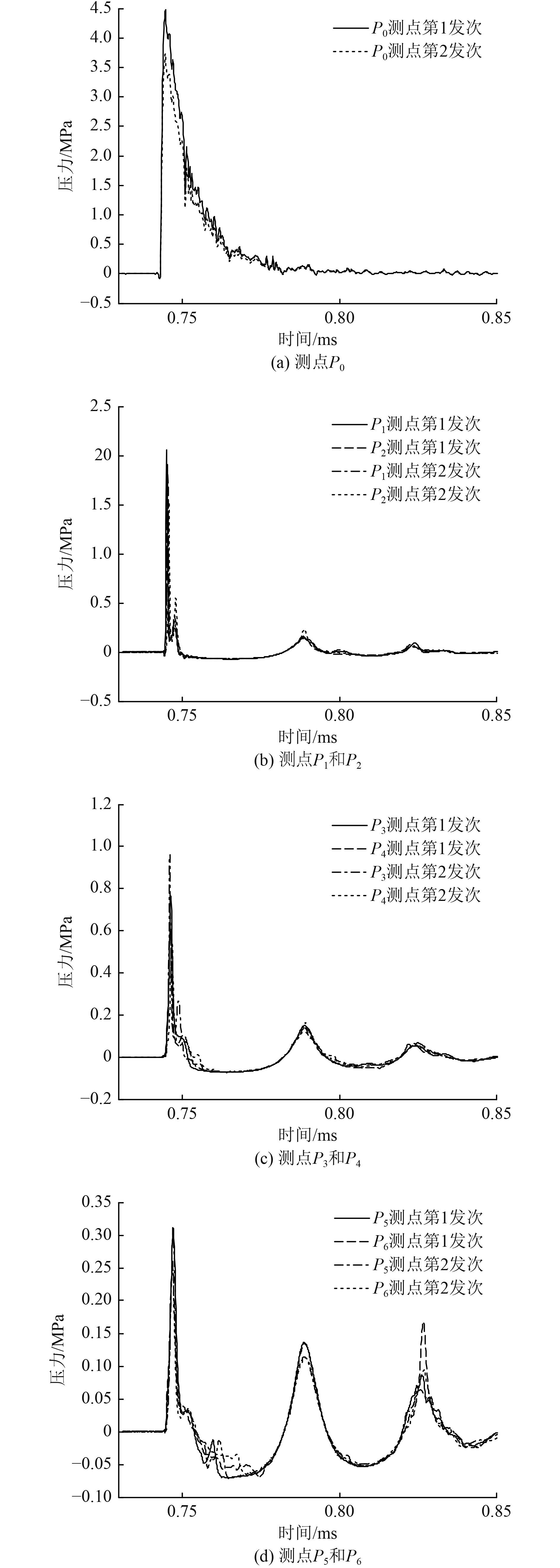

图5为2发次黑火药量均为22.0 g、燃烧室初始容器均为1.0279×10−3 m3、喉衬直径均为24 mm,冲击载荷在开阔水域中传播各压力测点处冲击压力变化历程。可知,采用相同的药量、装药方式及点火方式,所产生的冲击波载荷有一定差异,但冲击载荷在水中传播过程中衰减规律一致;图5(b)~图5(d)中第1个压力峰是由冲击波载荷引起,第2和第3个压力峰是由燃气泡引起。表2给出了2发次冲击载荷开阔水域中传播,所测冲击压力峰值和冲击有效持续时间等特征信息。

|

图 5 2发冲击载荷在开阔水域中传播过程中各测点压力变化曲线 Fig. 5 Pressure variation curves of each measuring point during the propagation of two impact loads in open water |

|

|

表 2 冲击载荷在开阔水域中传播,测点处所测冲击压力峰和冲击有效持续时间特征信息 Tab.2 The impact load propagates in open water, and the characteristics of the impact pressure peak and effective duration of impact are measured at the measuring point |

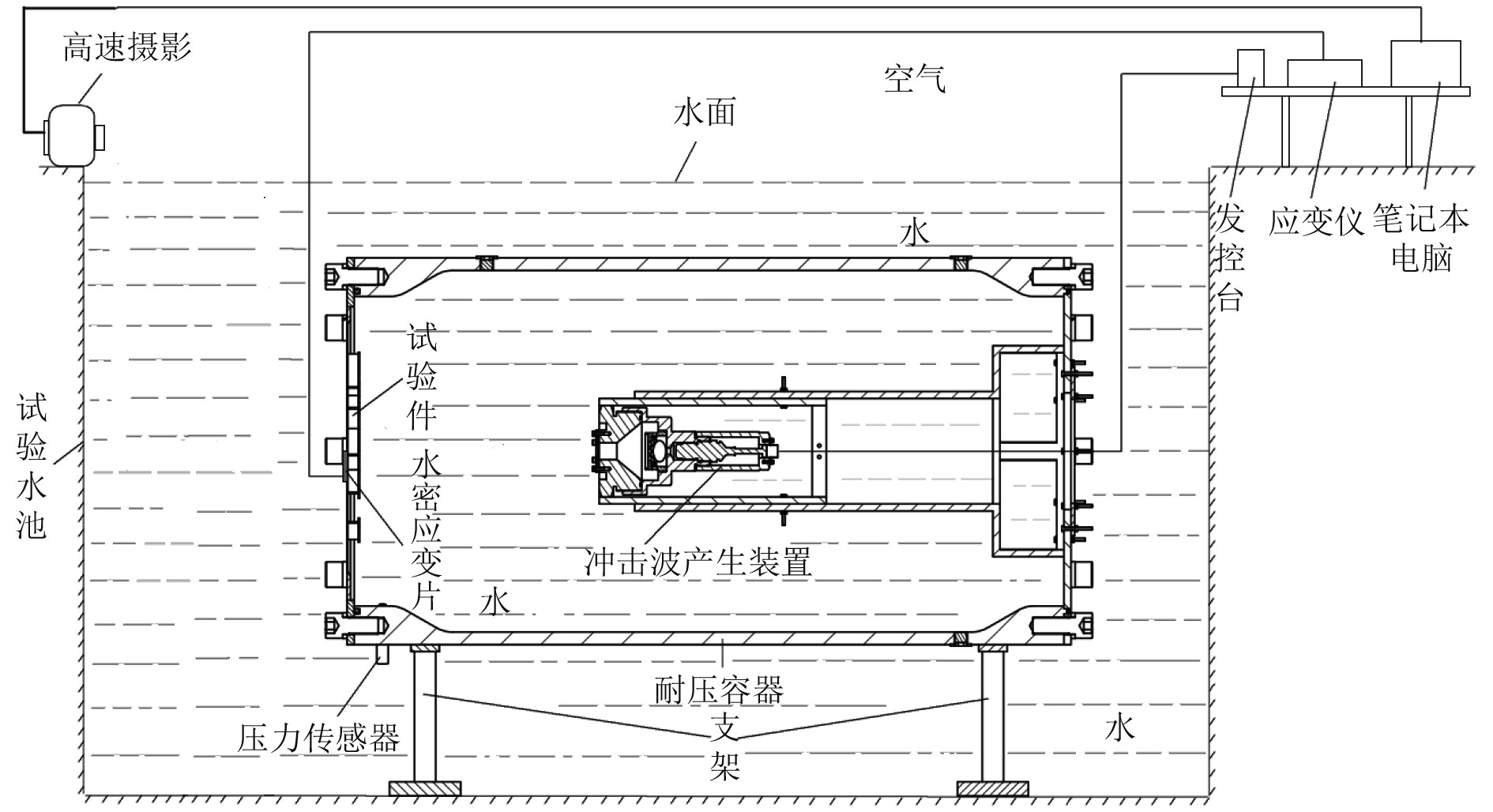

图6为水舱结构试验件在冲击载荷作用下动态响应试验原理图。试验时,首先开启高速摄像机和应变仪测试系统,分别用于量测冲击载荷作用下试验件结构的变化和应变响应;然后,发控台点火,电发火管点燃黑火药,在冲击载荷产生装置中产生高温高压燃气;高压燃气冲破挡水膜,作用于水体,产生初始冲击载荷;冲击波载荷在水中向前传播,到达试验件,对试验件结构进行冲击作用。同时,压力传感器测量试验过程中作用到试验结构件上冲击载荷变化历程。

|

图 6 水下冲击试验原理图 Fig. 6 Schematic diagram of underwater impact test |

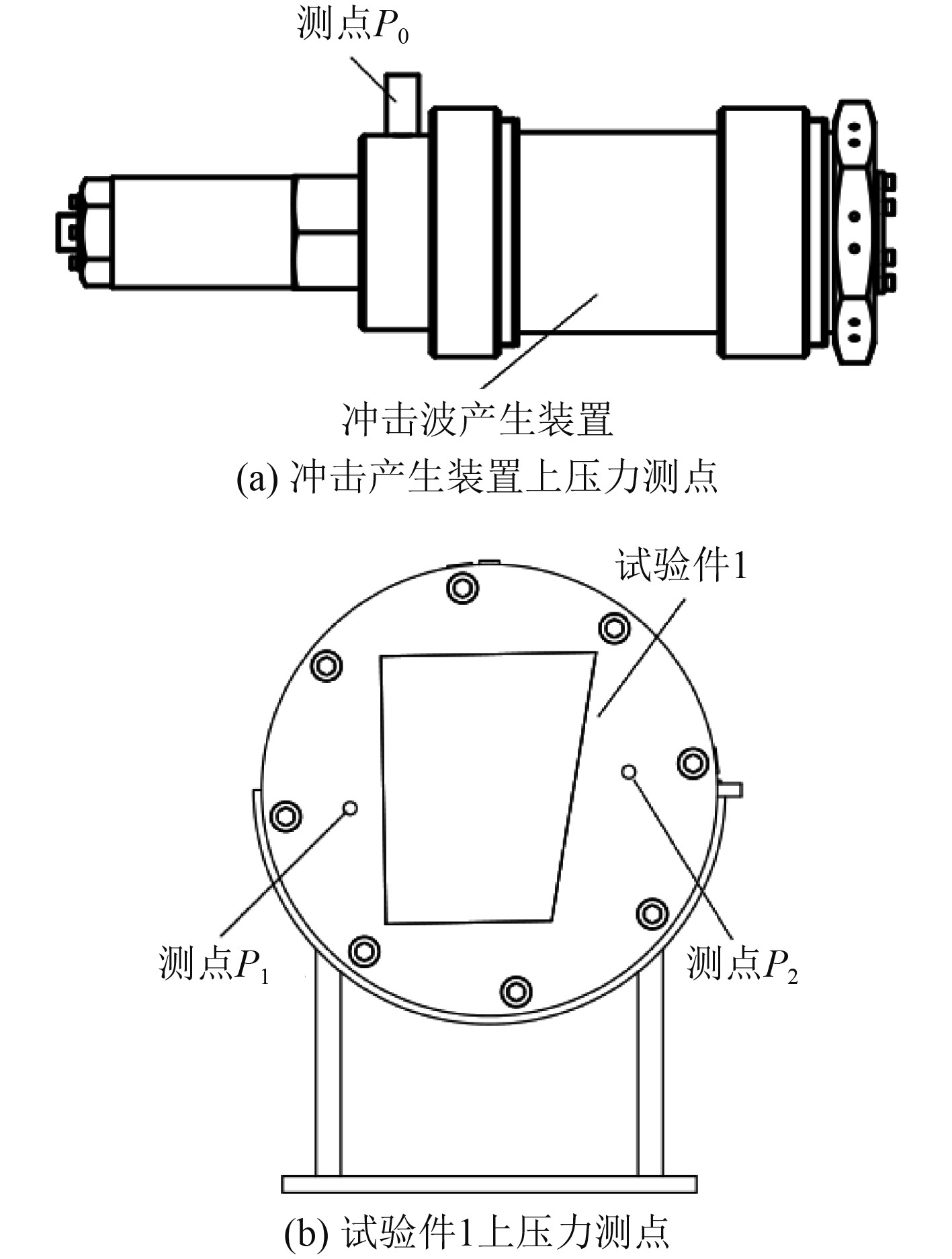

冲击载荷作用下试验件结构动态响应试验共布置3个压力测点如图7所示,测点P0位于冲击载荷产生装置上,用于测量燃烧室内的压力变化;测点P1、P2位于试验件1的法兰上,用于测量作用到试验件上的冲击波载荷历程,试验件2与其相同,测点P0的测量范围为0~40 MPa,测点P1和P2的测量范围为0~2 MPa。

|

图 7 冲击试验过程中压力测点布置图 Fig. 7 Layout of pressure measurement points in impact test |

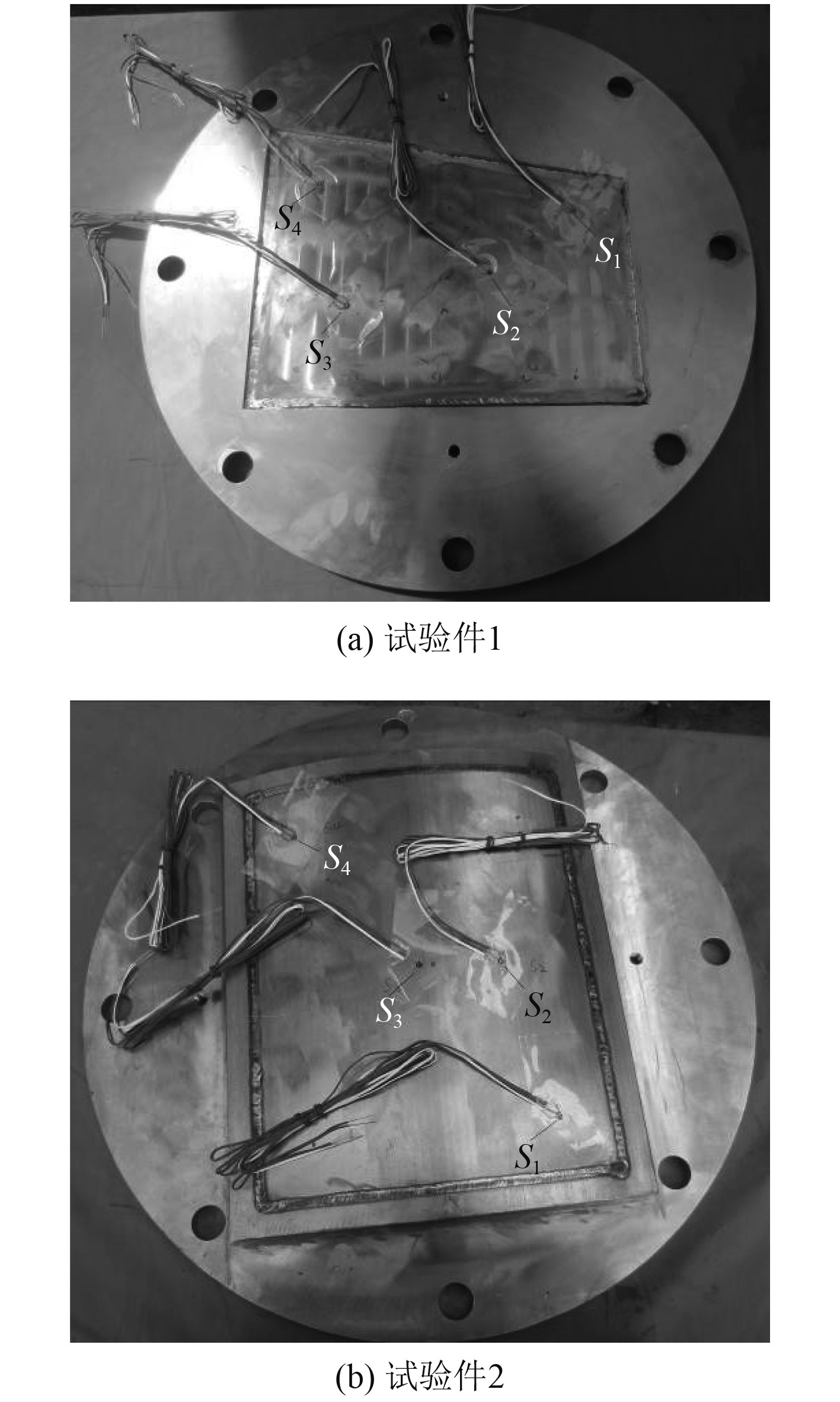

依据冲击载荷作用下试验件结构响应的仿真预示结果,试验件1上布置4个应变测点,即应变测点S1、S2、S3和S4,如图8(a)所示;试验件2上同样布置4个应变测点,如图8(b)所示。试验所用应变片均为TML公司的45°/90°三轴应变花堆叠型防水应变片,该应变片的应变极限为±30000 με。

|

图 8 试验件1和试验件2应变测点位置图 Fig. 8 Position of stain measuring points for test piece 1 and test piece 2 |

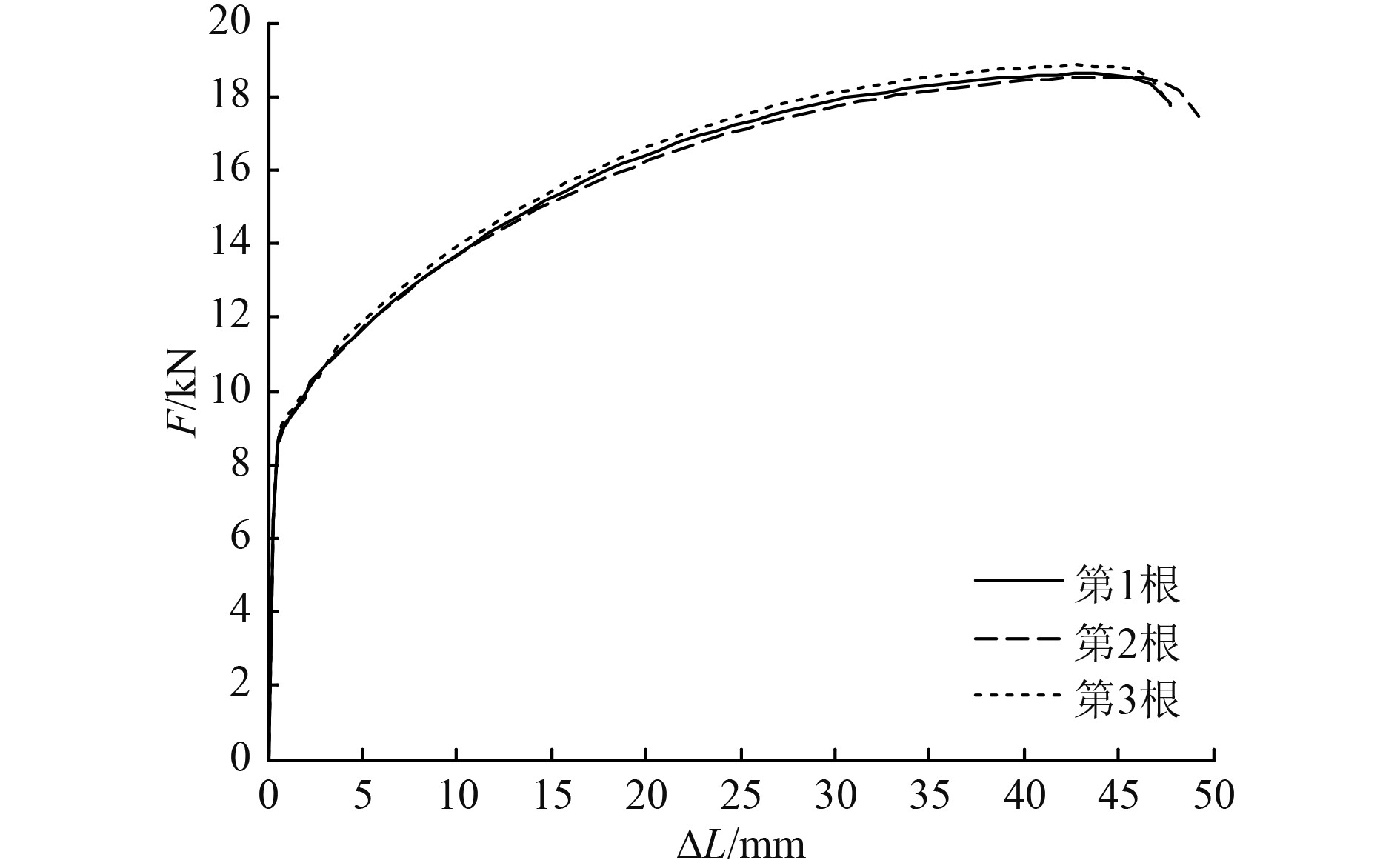

加工制造试验件1和试验件2时取同一批次316 L材料,依据GB/T288.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》制作拉伸试验件,并在中国船舶第七一三所计量检验测试中心CMT5305万能试验机上开展拉伸试验。图9为3根316 L材料拉伸试验件载荷-位移曲线。可计算获得该材料的屈服强度

|

图 9 316 L材料载荷-位移曲线 Fig. 9 Load versus displacement curves of 316 L material |

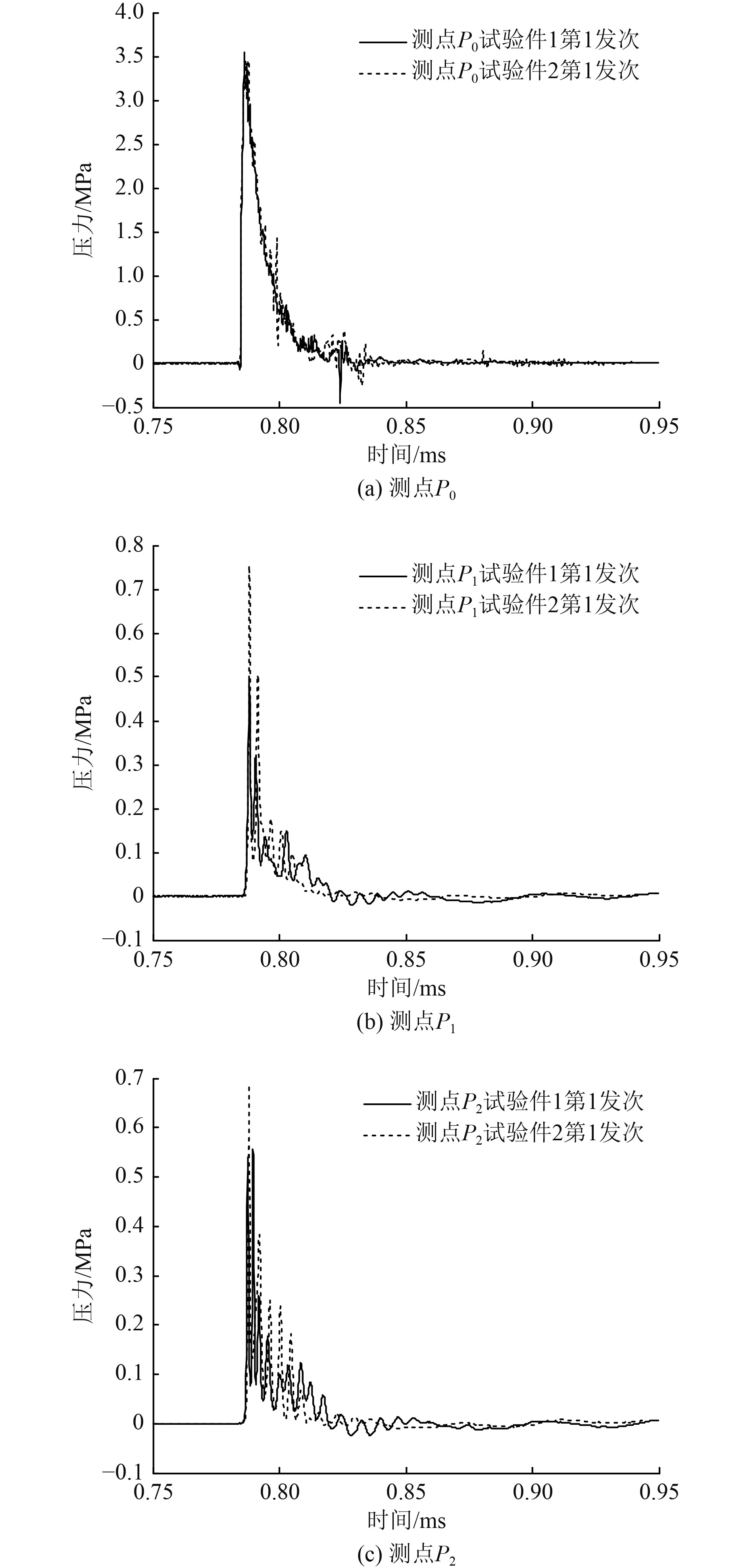

依据所述水下冲击试验方法,开展了水舱结构试验件1和试验件2多发次冲击试验。图10分别给出了试验件1和试验件2第1发次冲击试验压力测点处压力随时间变化历程。2发次冲击试验所用黑火药量均为22.0 g,燃烧室初始容器均为1.0279×10−3 m3、喉衬直径均为24 mm。可知,测点P0的压力变化一致性较好,即这2发次试验冲击载荷产生装置中燃烧室内的压力吻合性较好;测点P1和P2的压力由于试验件1和试验件2结构的差异以及斜入射效应等的影响,压力变化差异相对较大。

|

图 10 试验件1第1发次冲击试验和试验件2第1发次冲击试验压力测点处压力随时间变化曲线 Fig. 10 Pressure versus time curves at the pressure measuring point of the first impact test of test piece 1 and the first impact test of test piece 2 |

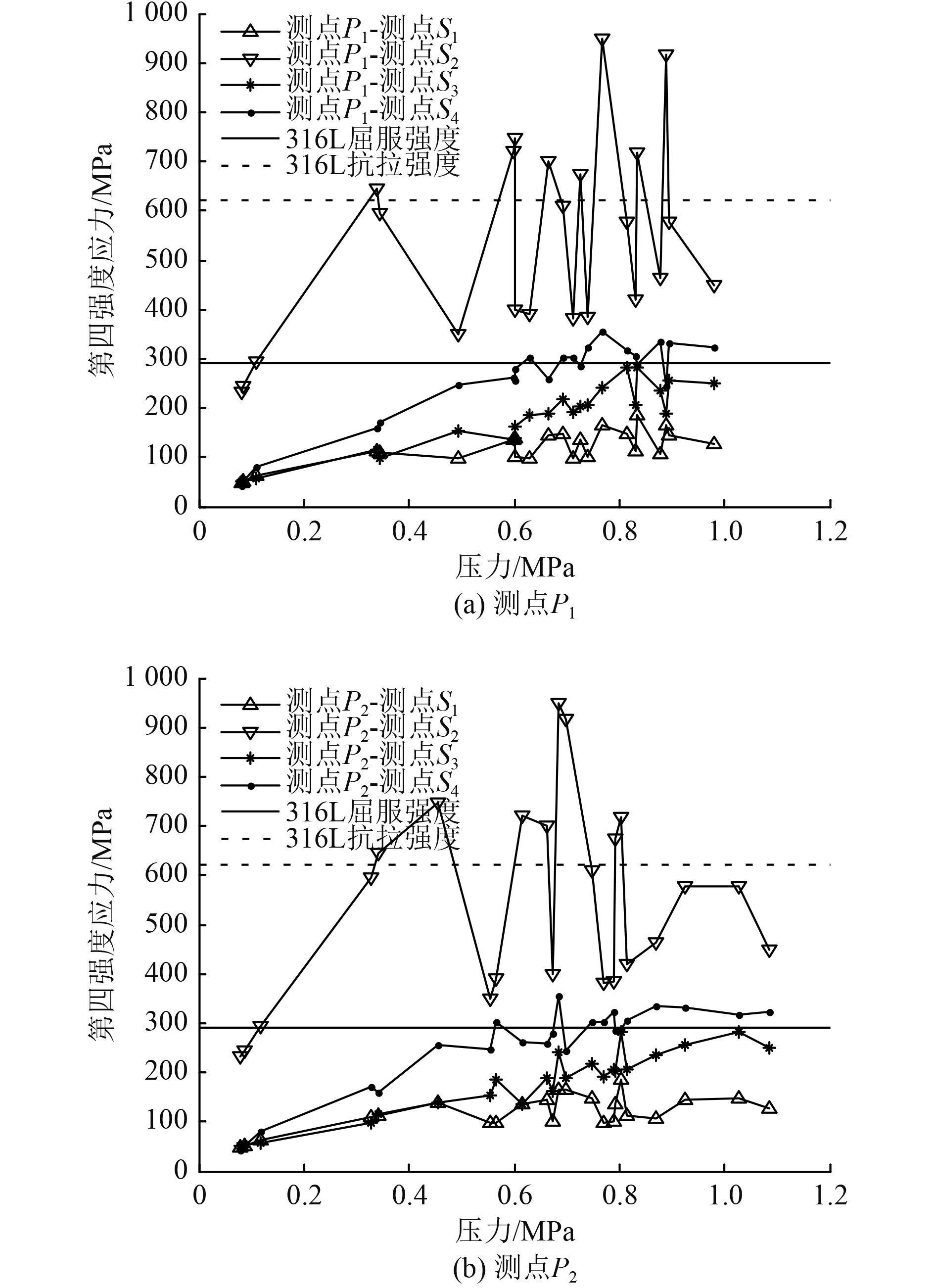

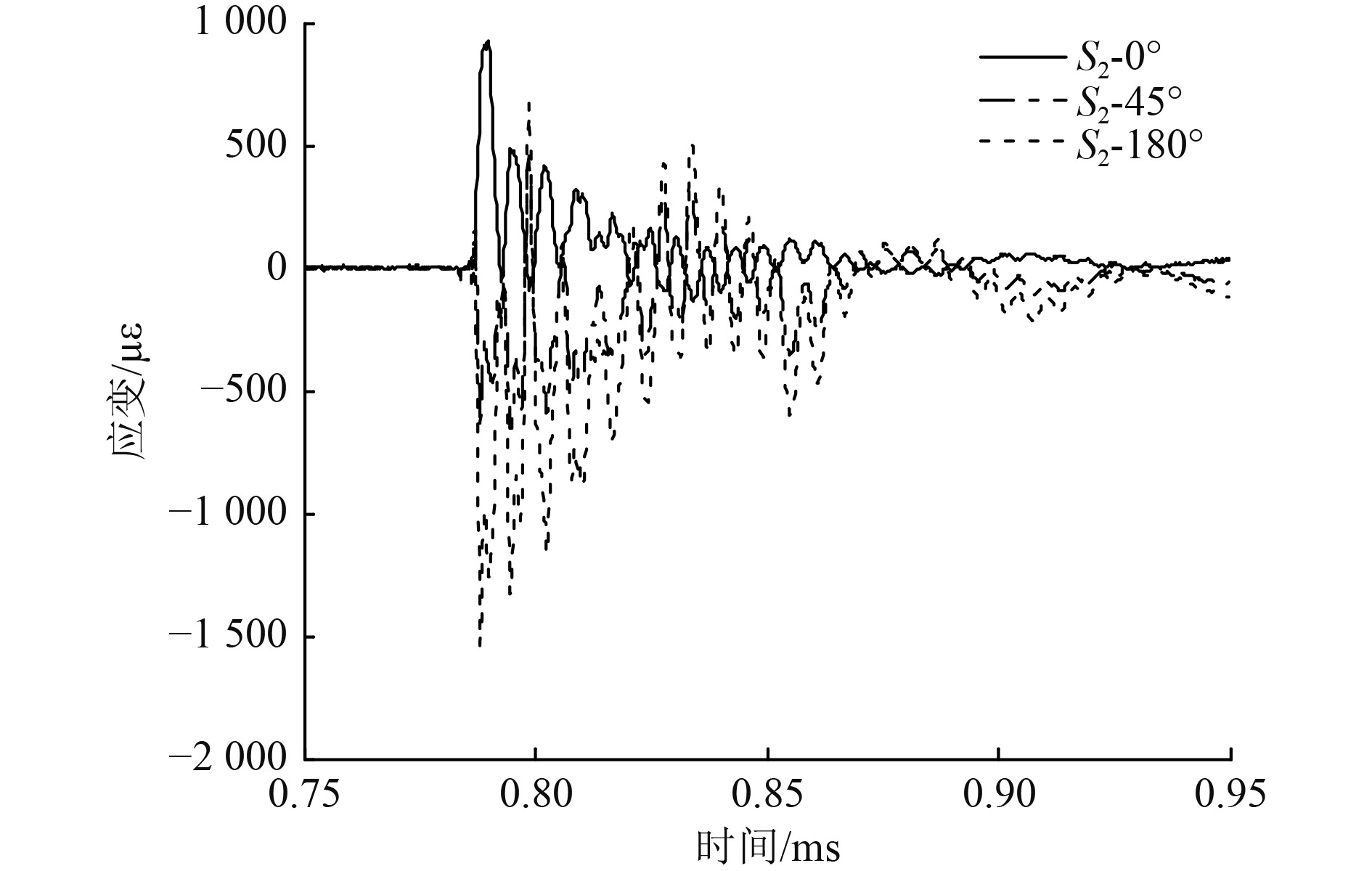

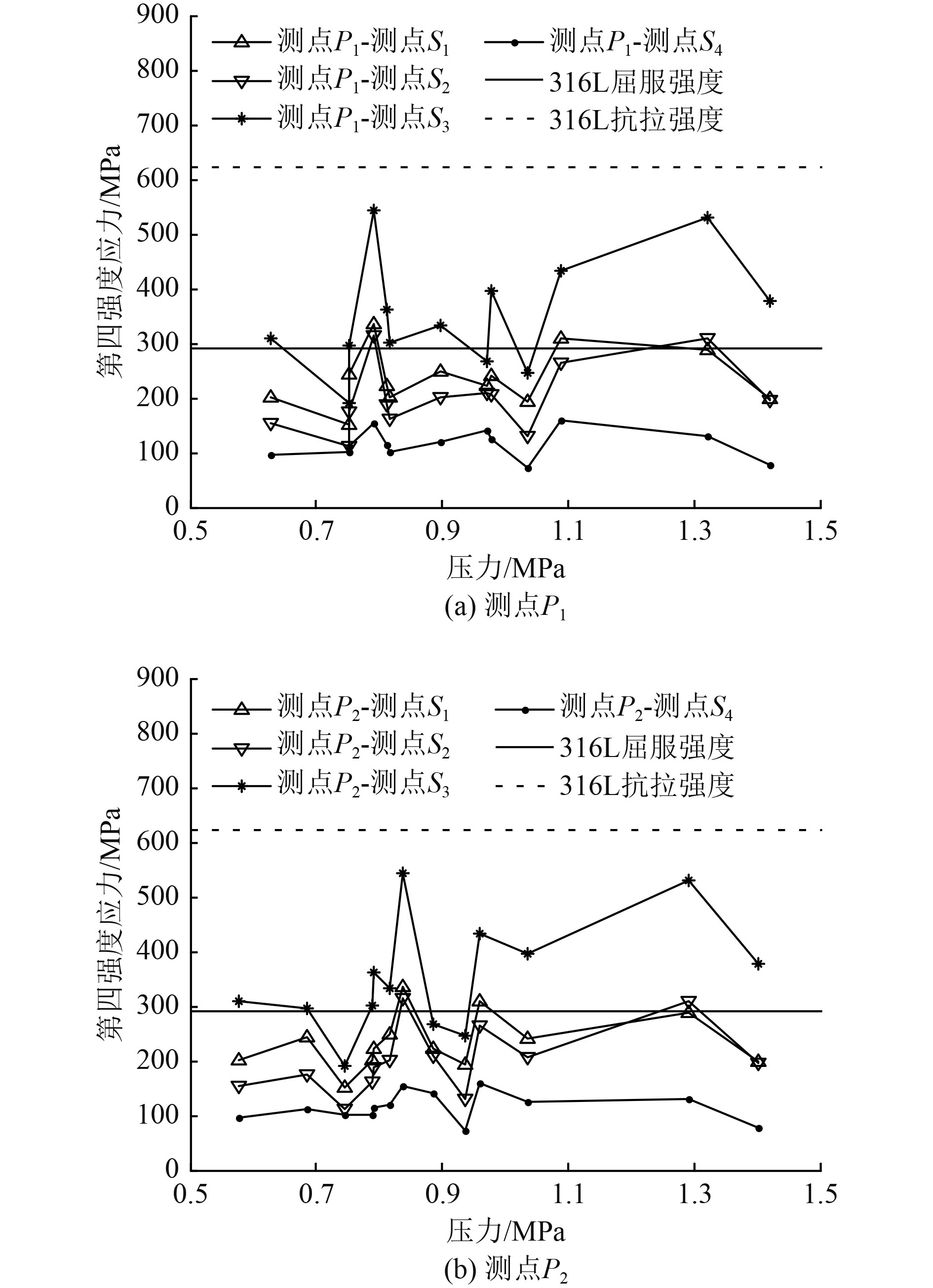

依据应变仪所测试验数据,计算获得应变测点S1、S2、S3和S4的第四强度应力最大值

|

图 11 测点P1或P2冲击峰值与试验件1应变测点第四强度应力关系图 Fig. 11 Diagram of the relationship between the impact peak value of measuring point P1 or P2 and the fourth strength stress of strain measuring points of test piece 1 |

|

|

表 3 试验件1应变第四强度应力与冲击载荷峰值之间的线性拟合及均方差 Tab.3 Linear fitting and mean square error between strain fourth strength stress and peak impact load of test piece 1 |

|

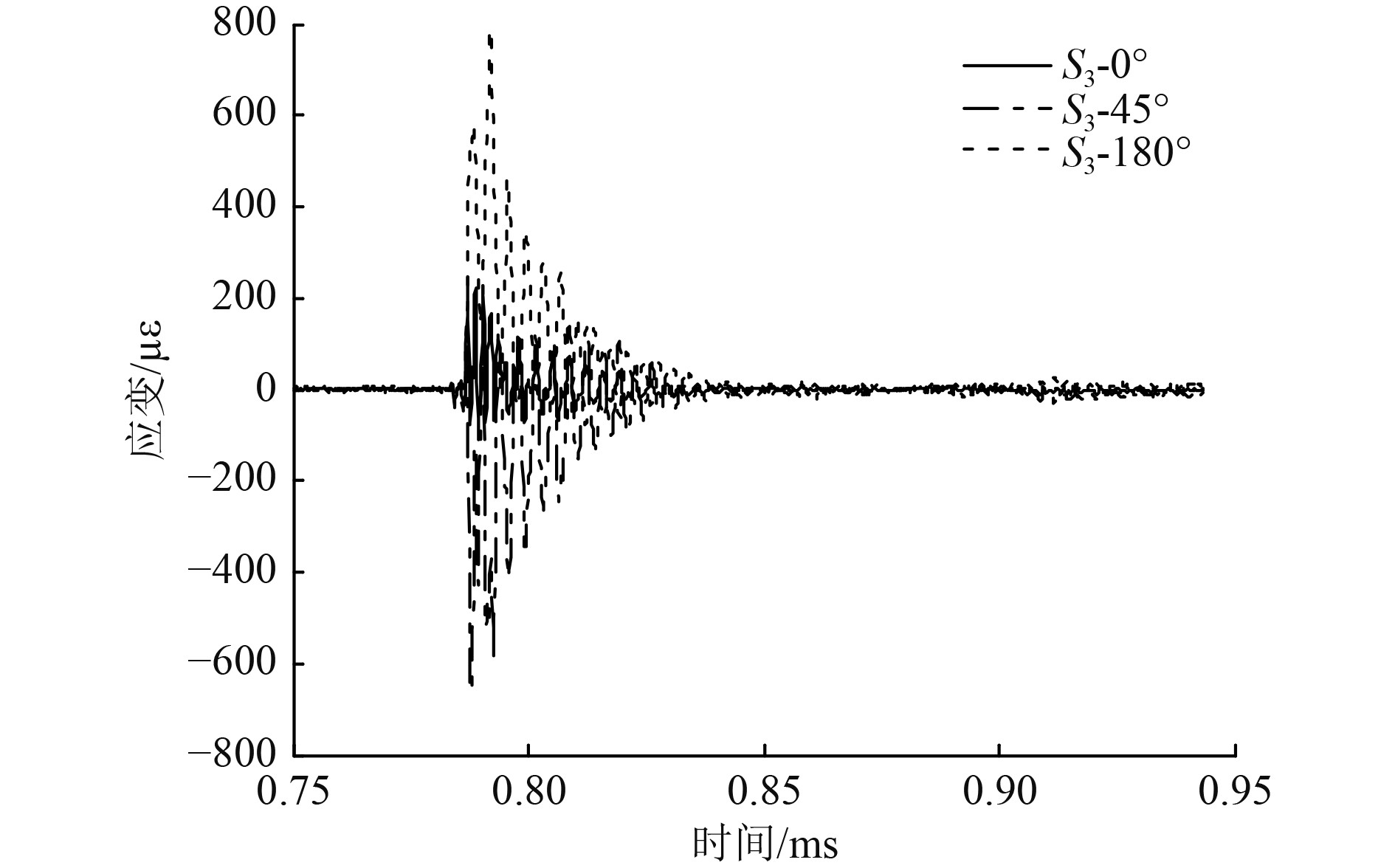

图 12 试验件1第1发次冲击试验应变测点S2响应历程 Fig. 12 Response history of strain measuring point S2 of the first impact test of test piece 1 |

图13(a)和图13(b)分别为测点P1和P2峰值压力与试验件2应变测点第四强度应力最大值之间的关系。将测点P1或P2的峰值压力分别与应变测点S1、S2、S3和S4的第四强度应力最大值

|

图 13 测点P1或P2冲击峰值与试验件2应变测点第四强度应力关系图 Fig. 13 Diagram of the relationship between the impact peak value of measuring point P1 or P2 and the fourth strength stress of strain measuring points of test piece 2 |

|

|

表 4 试验件2应变第四强度应力与冲击载荷峰值之间的线性拟合及均方差 Tab.4 Linear fitting and mean square error between strain fourth strength stress and peak impact load of test piece 2 |

|

图 14 试验件2第1发次冲击试验及应变测点S3响应历程 Fig. 14 Response history of strain measuring point S3 of the first impact test of test piece 2 |

本文以水舱中典型壁面结构为研究对象,开展了多发次水下冲击试验,得到以下结论:

1)应力在316 L材料屈服强度以下,第四强度应力与冲击载荷峰值之间存在明显的线性关系,且随着第四强度应力越接近乃至超过材料屈服强度,拟合线性公式的均方差越大;

2)应力超过316 L材料屈服强度时,第四强度应力与冲击载荷峰值之间不存在线性关系,试验件1和试验件2产生塑性形变不仅与冲击载荷峰值有关,还与冲击载荷波形有关和试验件结构形状有关;

3)此外,相比平面加筋结构,圆弧加筋结构具有更好的抗冲击性。

| [1] |

张浩, 赵梓斌, 李上明. 基于总场公式的水下冲击结构响应分析方法[J]. 工程力学, 2021, 38(11): 220-228. ZHANG H, ZHAO Z B, LI S M. Analysis method of the structural response to underwater shock based on total field formulation[J]. Engineering Mechanics, 2021, 38(11): 220-228. DOI:10.6052/j.issn.1000-4750.2020.10.0737 |

| [2] |

李汶蔚, 黄威. 金属蜂窝夹芯结构抗水下冲击性能[J]. 高压物理学报, 2020, 34(6): 035102-1-035102-9. LI W W, HUANG W. Impulsive resistance of metallic honeycomb sandwich structures subjected to underwater impulsive loading[J]. Chinese Journal of high Pressure Physics, 2020, 34(6): 035102-1-035102-9. |

| [3] |

杨坤, 张玮, 李营, 等. 聚脲涂覆铝板水下冲击特性数值模拟研究[J]. 舰船科学技术, 2022, 44(15): 20-25. YANG K, ZHANG W, LI Y, et al. Numerical investigation of polyuria coated aluminum plate response subjected to underwater impact[J]. Ship Science and Technology, 2022, 44(15): 20-25. |

| [4] |

李彦. 船体在水下冲击作用下的动态响应仿真[J]. 舰船科学技术, 2019, 41(14): 4-6. LI Y. Simulation and research on dynamic response of ship hull under underwater impact[J]. Ship Science and Technology, 2019, 41(14): 4-6. |

| [5] |

武海军, 成乐乐, 陈文戈, 等. 典型舰船结构的水下爆炸耦合毁伤研究进展[J]. 北京理工大学学报, 2023, 43(5): 439-459. WU H J, CHENG L L, CHEN W G, et al. Review on coupling damage effects of underwater explosion on typical ship structures[J]. Transactions of Beijing Institute of Technology, 2023, 43(5): 439-459. |

| [6] |

翟金柱, 李秋秋, 孔祥韶, 等. 波浪与水下爆炸气泡脉动载荷联合作用下船体梁的响应特性[J]. 中国舰船研究, 2023, 18(1): 205-212,222. ZHAI J Z, LI Q Q, KONG X S, et al. Response characteristics of hull girder under the combined action of wave and underwater explosion bubble pulsation load[J]. Chinese Journal of Ship Research, 2023, 18(1): 205-212,222. |

| [7] |

李亚伟, 雷宇, 李志文, 等. 爆炸冲击载荷下无线起爆浮标动力响应研究[J]. 舰船科学技术, 2023, 45(2): 52-59. LI Y W, LEI Y, LI Z W, et al. Research on dynamic response of wireless detonating buoy under explosion shock load[J]. Ship Science and Technology, 2023, 45(2): 52-59. |

| [8] |

白若阳, 李福荣, 荣吉利, 等. 水下爆炸载荷下多层金字塔夹芯板动态响应研究[J]. 北京理工大学学报, 2023, 43(3): 230-239. BAI R Y, LI F R, RONG J L, et al. Research on dynamic response of multilayer Pyramid sandwich panel subjected to underwater explosion[J]. Transactions of Beijing Institute of Technology, 2023, 43(3): 230-239. |

| [9] |

陈岩武, 孙远翔, 王成. 水下爆炸载荷下舰船双层底部结构的毁伤特性[J]. 兵工学报, 2023, 44(3): 670-681. CHEN Y W, SUN Y X, WANG C. Damage characteristics of ship’s double bottom structure subjected to underwater explosion[J]. ACTA Armamentarii, 2023, 44(3): 670-681. |

| [10] |

叶珍霞, 谌勇. 水下爆炸载荷下圆管型加筋缓冲防护性能研究[J]. 噪声与振动控制, 2023, 43(1): 239-243,274. YE Z X, CHEN Y. Shock mitigation of circular tubular stiffeners subjected to underwater explosion loads[J]. Noise and Vibration Control, 2023, 43(1): 239-243,274. DOI:10.3969/j.issn.1006-1355.2023.01.040 |

| [11] |

GJB150.18A-2009, 军用装备实验室环境试验方法 第18部分: 冲击试验[S]. 北京: 总装备部军标出版发行部, 2009.

|

2024, Vol. 46

2024, Vol. 46