船舶装配是船舶制造的关键环节之一,装配工艺关系到船舶的整体制造质量。使用CAD制图或者3D建模只能对船舶不同零件之间是否存在干扰进行简单判断,而对船舶空间的几何结构可能产生的干涉则无法得知。依靠现场工作人员的经验以及不断试错可以实现所有零件的装配,但是这样会延长制造时间,且很多时候根据经验得出的装配方案并不一定是最优方案,因而无形中提升了制造成本[1]。

当前整个造船行业中,船舶装配占据船舶制造时间的30% ~ 40%,且船舶装配的效果和性能难以直接加以检验。使用机械设计软件、三维模拟软件虽然在很大程度上替代了很多人工的劳动,但是仍然没有彻底解决船舶装配中存在的问题,即如何快速引导工作人员发现船舶装配中存在的问题,并针对性提出解决方案。虚拟现实技术通过在虚拟空间中建立船舶装配模型,通过制定施工工艺、装配工艺、不同结构和零件的参数作为约束条件,在虚拟船舶装配模型上进行模拟,得到最佳的装配工艺、拆卸顺序,并可以实现对船舶装配结果的虚拟校验[2 − 3]。鉴于船舶工程中涉及到零件、结构件数量庞大,且不同零件和结构件的装配工艺均有很大差别,本文提出将虚拟现实技术应用到船舶装配中,对装配工艺进行优化,可以有效降低船舶设计成本,节约船舶制造时间。

1 虚拟现实装配环境构建基础 1.1 船舶装配虚拟环境构建虚拟装配是虚拟制造的重要组成部分,利用虚拟装配,可以验证装配设计和操作的正确与否,以便及早地发现装配中的问题,对模型进行修改,并通过可视化显示装配过程。虚拟装配系统允许设计人员考虑可行的装配序列,自动生成装配规划,它包括数值计算、装配工艺规划、工作面布局、装配操作模拟等。现在产品的制造正向着自动化、数字化的方向发展,虚拟装配是产品数字化定义中的一个重要环节[4]。

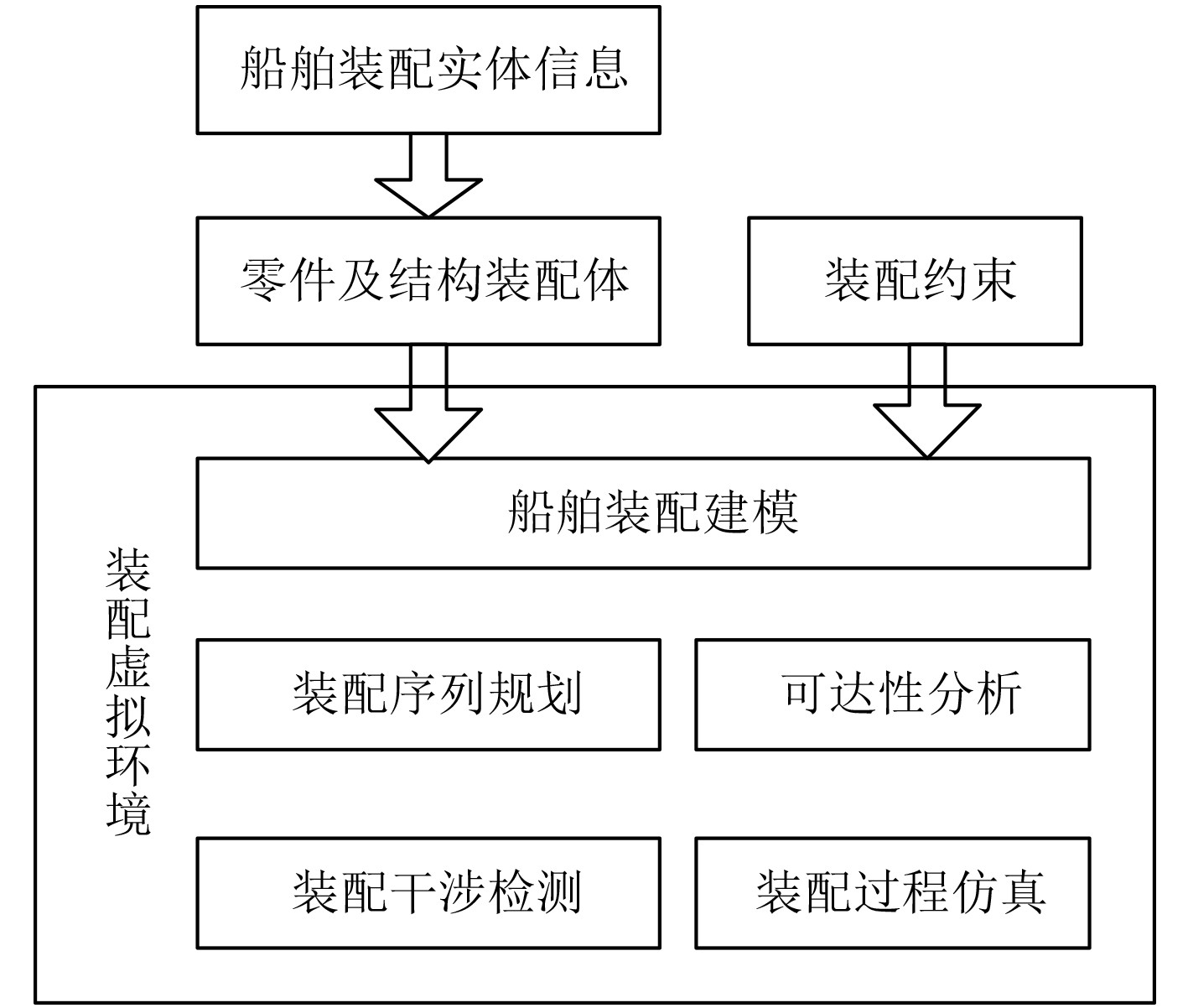

船舶在装配过程中虽然设计的零件、结构都是固定的,但是装配工艺对整个装配过程具有较大的影响,很多时候现场安装人员的经验也会一定程度影响装配过程,因而船舶的装配工艺存在较大的不确定性,同样的零件和结构,不同的安装人员进行安装都有可能出现差距[5]。在这种情况下,改变原有抽象化的船舶装配工艺设计,将其转化为一种可视化的装配过程,同时通过模拟船舶的装配过程可以使用一些技术手段来对装配工艺进行检验。构建船舶装配的虚拟环境,如图1所示,船舶虚拟环境构建包括船舶装配建模、装配序列规划、装配干涉检测、可达性分析以及装配过程仿真。

|

图 1 船舶装配虚拟环境构建 Fig. 1 Ship assembly virtual environment construction |

1)船舶虚拟现实装配建模

船舶的装配模型包括了所有零件的装配信息、不同结构的设计参数(材料、装配条件)、零件和结构之间的约束信息等,能够支持实际装配过程中所需要的所有参数信息。建立的虚拟装配模型是制造船舶的所有零件设计以及装配信息的有效集合,同时利用建立的虚拟装配模型可以对原有设计方案、装配方案进行验证,并且在对设计和装配方案进行改进后对当前虚拟模型进行修改,并通过不断反馈以及模型修改来实现船舶装配过程的优化。虚拟装配模型具备船舶零件、结构的计算功能,同时还可以规划装配工艺、修改工作面的布局、模拟装配过程等,最终实现船舶装配过程的数字化管理。

2)装配序列规划

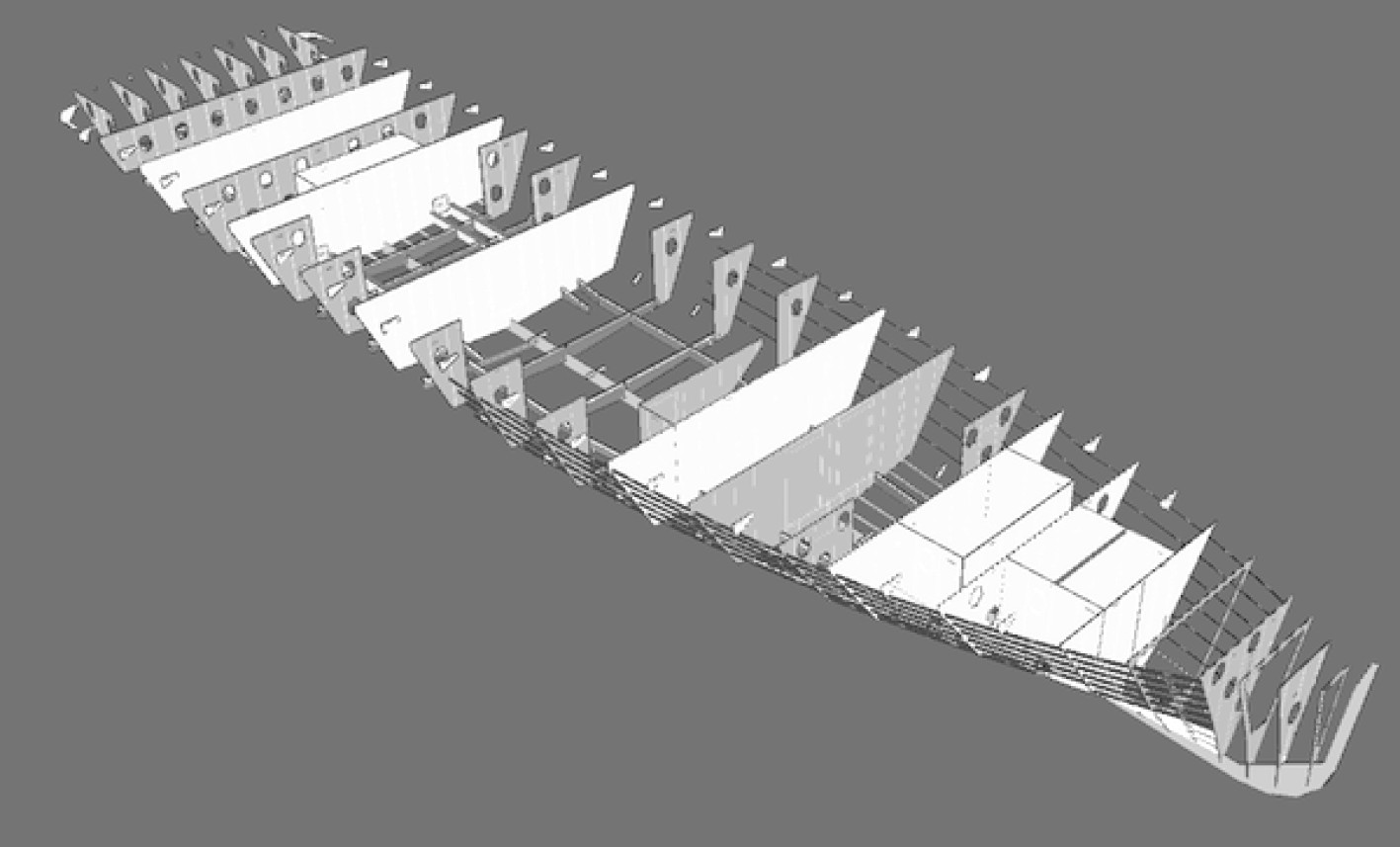

对设计的船舶设计方案中所有模块的装配体进行拆卸,拆卸完成后将所有装配步骤倒序排列,实现船舶装配的序列规划,并使用优化方法对装配序列规划进行优化,得到装配的最优解,示意图如图2所示。

|

图 2 船舶结构虚拟装配示意图 Fig. 2 Schematic diagram of the virtual assembly of the ship structure |

3)干涉碰撞测试

对船舶装配过程中所涉及的所有结构和零件进行干涉碰撞测试,确定所有零件之间不会出现干涉,且在设计上留有余量,若出现干涉的情况,可以修改设计方案后重新进行测试。

4)可达性分析

可达性分析主要是确定船舶结构件装配、船体分段装配时整个生产线是否满足装配要求,同时在装配时不同人员是否有足够的空间进行操作。

5)装配仿真

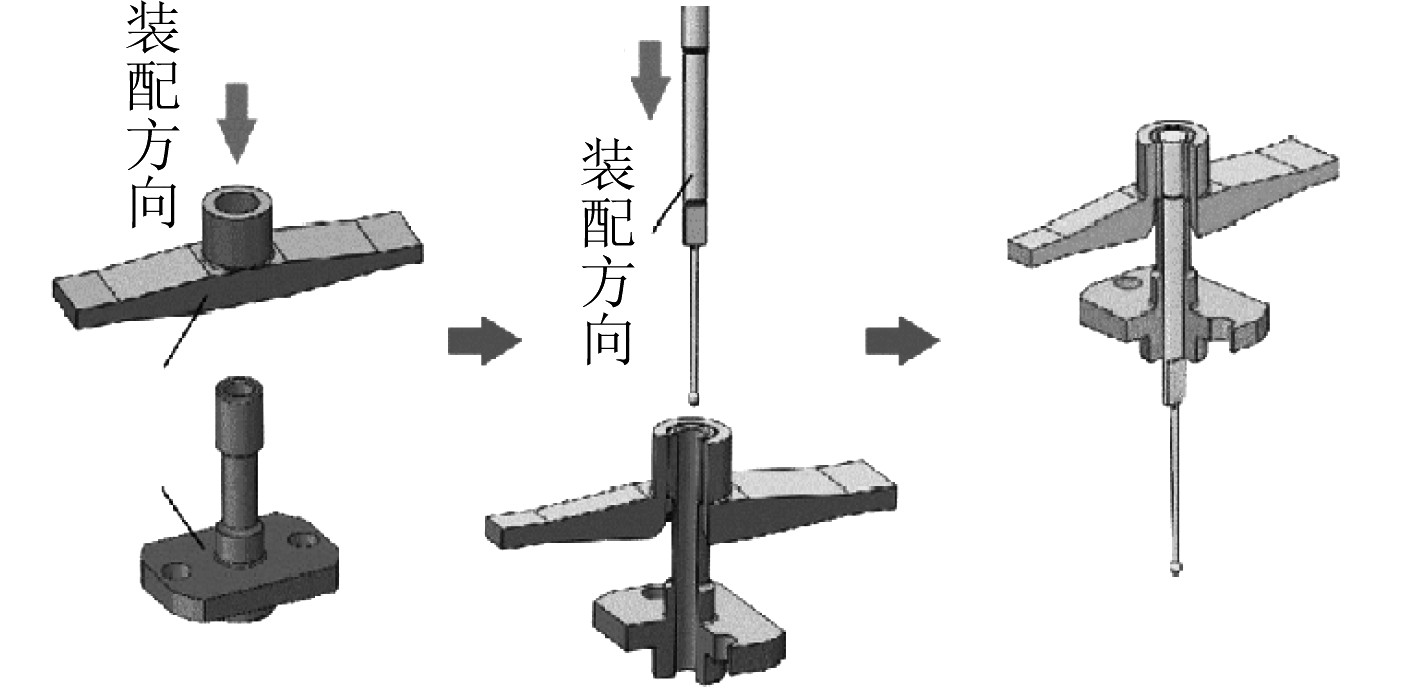

在装配虚拟环境中进行实际装配实验,根据装配仿真结果查看是否所有零件和结构能够满足装配工艺要求。图3为某船舶零件虚拟装配示意图。

|

图 3 船舶零件虚拟装配示意图 Fig. 3 Schematic diagram of the virtual assembly of ship components |

为了在虚拟环境中构建船舶装配模型并对装配工艺进行优化,不仅需要采集船舶各类设计数据,同时还需要在虚拟环境中获取交互数据和环境数据[6]。

1)船舶设计数据。船舶设计数据是船舶装配的基础,包括船舶所有零件以及结构的三维模型、装配关系等,这些数据主要来源于CAD、Ansys、Solidworks等软件。

2)船舶装配工艺数据。虚拟装配不仅需要各部分零件的参数,同时还需要装配工具、装配顺序、装配方法等,保证所有工艺参数保持完全统一。船舶装配工艺数据能够确保所有的装配过程符合装配工艺的所有要求。

3)人机交互数据。虚拟装配过程中需要进行人机交互,使用的工具包括AR眼镜、手柄、触摸屏等,

这些工具可以帮助设计人员使用快捷的操作指令或者触摸的方式来实现虚拟交互,同时提升在虚拟空间中进行船舶装配的效率。

4)虚拟环境数据。在虚拟场景中构建的船舶装配环境包括了所有材料的材质、空间的光照情况、材料阴影以及纹理等,提升虚拟环境中的显示效果,保证用户在虚拟空间中的沉浸感。

2 虚拟现实船舶装配工艺仿真优化 2.1 装配序列规划优化装配序列规划是在进行虚拟装配前所必须经历的步骤之一,如对动力系统中减速器的装配步骤进行分解,包括大齿轮部件、小齿轮部件、箱座部件、箱盖、轴承端盖、孔盖的组装,因而对这些组装过程进行规划可以有效提升装配效率。船舶装配序列规划优化建立在对每一个零件进行数字编号的基础上,并且所有零件编号规则完全统一。装配序列规划优化的实现主要包含以下内容:

1)零件编号分类并数字化

在船舶装配中不仅包含零件装配,还包含小组立、中大组立、锻造件等的装配,因而对每一部分零件进行编号、分类且数字化对于装配序列规划必不可少。

2)生成约束条件

不同零件组合必须要满足约束条件才能完成装配过程,换言之,建立的装配序列规划必须要满足所有的约束条件,根据不同的装配优化目标需求可以生成不同的装配序列规划,如最短装配时间、最优人员调配等,约束条件可以对每一种优化后的装配序列规划进行评判,看是否满足要求。

3)算法优化

采用模拟退火算法、神经网络算法、贪心算法等对装配序列规划进行学习,特别是同类零件通过一定数量样本的学习可以自动生成类似零件的装配序列规划,进而提高装配序列规划的设计效率。以神经网络算法为例,首先建立装配序列和所有零件之间的一一映射关系,通过对每一个零件装配进行分层,通过神经网络训练推导出不同的装配序列规划结果,并以装配时间约束、人员约束、空间约束等来确定不同装配序列结果的优劣性,将所有求得的结果进行显示,让设计人员根据需求自主选择,同时还可以在自动生成的装配规划序列上进行修改,以增加系统的灵活性。

4)生成装配规划序列图和动画演示图

选择最佳的装配规划序列,并根据该规划序列生成规划序列图和动画演示图,对每一个零件赋予一个数字,并以箭头表示装配的顺序,上一个箭头没有完成,那么下一步装配工作就无法开始。通过装配规划序列图和动画演示图对装配过程进行指导。

2.2 碰撞模型优化在基于虚拟现实技术的船舶装配模型中,除了需要将物理世界中的所有零件、结构、装配车间环境等信息进行采集,然后建立精确的几何模型外,同时还需要对不同模型之间的碰撞进行检测,在不同模型产生碰撞时迅速响应。对虚拟环境中的模型碰撞检测包括包围盒法、GJK法等。包围盒法虽然能够解决2D平面和3D环境中的模型简单碰撞问题,但是仍然存在一定缺陷,表现为建立的包围盒会受到零件形状的影响,会出现建立的包围盒远大于实体零件的情况,增加了和其他模型碰撞的风险。

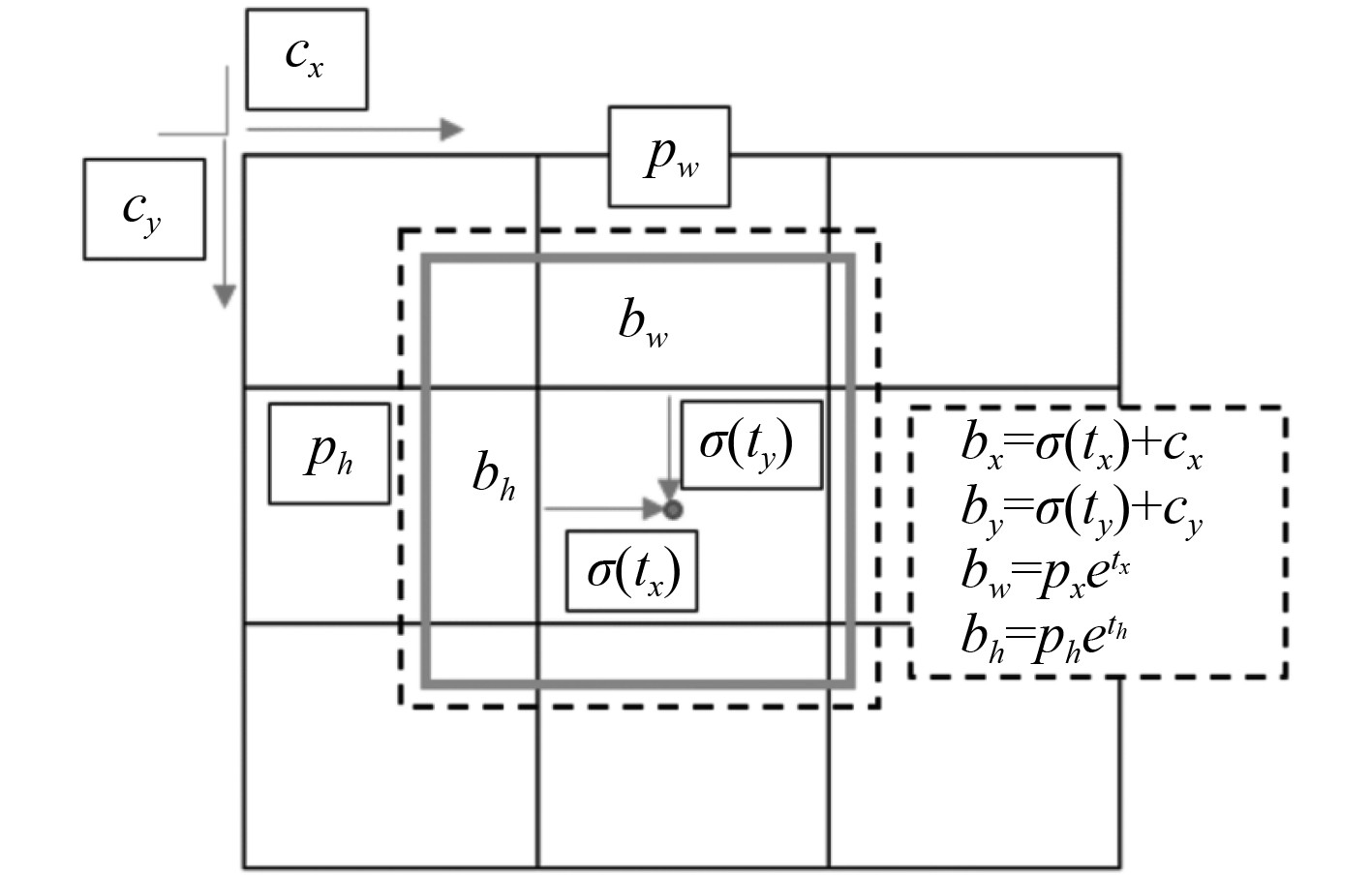

传统包围盒法检测不同几何模型之间的碰撞时,使用一个box包围该零件的几何模型,box定义为空间坐标平行于坐标轴且包含该几何模型的最小六面体,示意图如图4所示,bw和bh分别为2D平面中几何模型的长和宽,构建的包围盒box计算方法为:

|

图 4 包围盒碰撞检测原理 Fig. 4 The principle of bracketing box collision detection |

| $ \begin{gathered} {b_w} = {p_w}{e^{{t_w}}},\\ {b_h} = {p_h}{e^{{t_h}}},\\ {b_x} = \sigma ({t_x}) + {c_x},\\ {b_y} = \sigma ({t_y}) + {c_y}。\\ \end{gathered} $ |

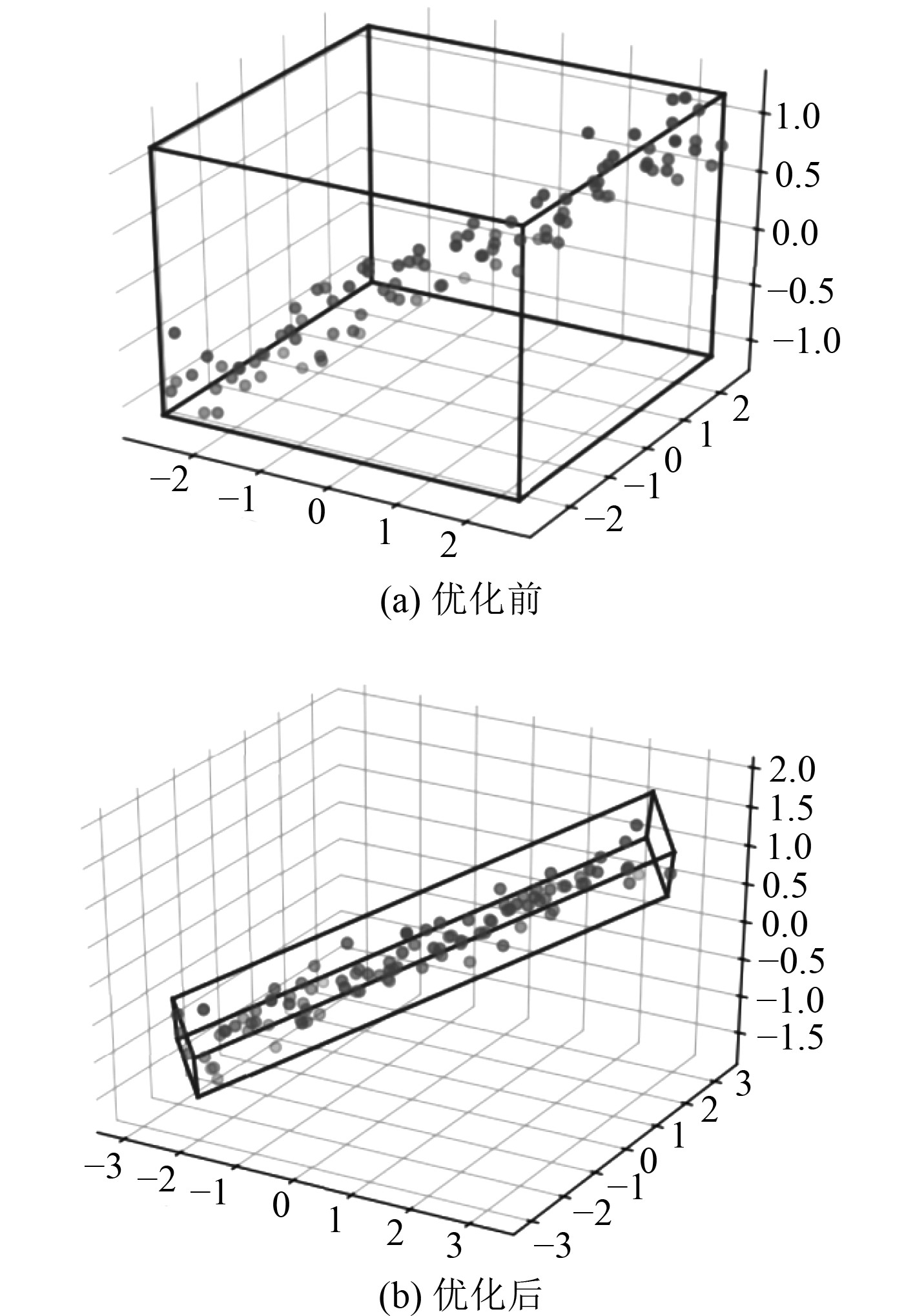

3D零件虚拟模型中包围盒的计算方法类似,只是将二维的包围盒进一步转换为三维即可。但是建立的包围盒如果体积太大,则会在装配过程中对碰撞的检测过于敏感,特别是船舶装配中各部分零件配合紧密,不同的零件之间相对空间有限,在这种情况下就需要对包围盒进行优化,保证对每一个零件建立的包围盒是最小的。图5为包围盒优化前后的对比效果图,首先将零件进行离散化,获得零件所占据空间内的离散点,为了包含这些离散点,系统一般会默认根据极限位置构建一个长方体,这个长方体平行于坐标轴,可以发现,构建的长方体包围盒过大,会在很大程度上影响其周围模型的空间,因而需要根据离散点的分布,在空间上加以转换后重新构建一个最小长方体,根据图5(b)所示效果可以发现,优化后的包围盒在空间上已经大幅减小。

|

图 5 包围盒优化前后仿真对比 Fig. 5 Comparison of simulations before and after bracketing box optimization |

在建立碰撞模型机制后,若不同零件之间发生碰撞,在建立的虚拟现实系统中需要对碰撞作出反应,如在装配过程中螺钉和底座之间的碰撞、人手臂和空间之间的碰撞、零件和车间墙壁之间的碰撞等,根据碰撞的种类,虚拟现实空间需要给出响应,这些响应包括碰撞的声音、零件变形、零件位置更新并变换、产生火花、零件滑动、零件旋转等,通过这种方式提醒设计人员该装配过程已经发生了碰撞。

3 结 语虚拟现实技术在船舶装配领域有着非常广泛的应用,虚拟现实技术通过虚拟交互的方式提升了用户体验,同时也节约了船舶制造和装配的时间以及船舶装配成本。得到以下结论:

1)使用虚拟现实技术建立了船舶虚拟装配环境,包括虚拟装配建模、装配序列规划、装配路径规划、装配干涉检测、可达性分析以及装配过程仿真。

2)构建虚拟装配环境需要依托于船舶设计数据、装配工艺数据、虚拟环境数据以及人机交互数据,这些数据也是实现船舶虚拟装配工艺优化的重要基础。

3)使用数字化编号可以对装配序列规划进行优化,神经网络等算法可以提升装配序列规划的效率和灵活性。并使用包围盒法对虚拟模型碰撞检测进行优化,和传统的包围盒法进行仿真对比,发现优化后,包围盒在空间上明显大幅减小,降低了不同零件模型之间的碰撞风险。

| [1] |

杨润党, 范秀敏, 王文荣. 虚拟仿真技术在船舶建造过程中的研究与应用[J]. 舰船科学技术, 2008(1): 11-12. YANG Run-dang, FAN Xiu-min, WANG Wen-rong. Research and application of virtual simulation technology in ship construction[J]. Ship Science and Technology, 2008(1): 11-12. |

| [2] |

宋丽萍, 范秀敏, 马登哲. 基于虚拟现实的船舶产品装配仿真研究[J]. 中国造船, 2006(3): 111-115. SONG Li-ping, FAN Xiu-min, MA Deng-zhe. Research on ship product assembly simulation based on virtual reality[J]. Shipbuilding of China, 2006(3): 111-115. DOI:10.3969/j.issn.1000-4882.2006.03.016 |

| [3] |

刘震磊, 王丹, 王环, 等. 基于虚拟现实技术的飞机总装脉动生产线设计与开发[J]. 航空精密制造技术, 2024, 60(1): 1-4. LIU Zhen-lei, WANG Dan, WANG Huan, et al. Design and development of aircraft assembly pulsating production line based on virtual reality technology[J]. Aeronautical Precision Manufacturing Technology, 2024, 60(1): 1-4. |

| [4] |

杨棋然. 浅析船舶制造中虚拟制造技术的运用[J]. 船舶物资与市场, 2020(9): 43-44. YANG Qi-ran. Analysis on the application of virtual manufacturing technology in ship manufacturing[J]. Ship Materials & Market, 2020(9): 43-44. |

| [5] |

杜鹏, 石江超, 韩兵兵. 基于虚拟现实的钻井船设备关键部件装配系统的实现[J]. 中国水运, 2020(2): 44-46. DU Peng, SHI Jiang-chao, HAN Bing-bing. Implementation of assembly system of key components of drilling ship equipment based on virtual reality[J]. China Water Transport, 2020(2): 44-46. |

| [6] |

吴先哲, 徐轶群. 船舶机舱设备建模与虚拟装配应用研究[J]. 造船技术, 2016(1): 97-100. WU Xian-zhe, XU Yi-qun. Research on equipment modeling and virtual assembly application of marine engine room[J]. Shipbuilding Technology, 2016(1): 97-100. |

2024, Vol. 46

2024, Vol. 46