2. 上海海事大学 商船学院,上海 201306

2. Merchant Marine College, Shanghai Maritime University, Shanghai 201306 China

柴油机作为船舶电站原动机和主推进装置而被广泛应用,在保护环境、绿色航运的大背景下,针对船舶柴油机经济性和排放性的优化受到重视。罗正刚等[1]采用三维仿真结合微种群遗传算法对低速船机的燃油喷射参数进行了优化,将单工况的NOx排放降低了29.91%;李龙等[2]、张志刚等[3]、韩雷等[4]分别研究了喷油参数、进气加湿和米勒循环等对船用柴油机单工况燃烧和排放的影响,取得了一定的性能优化效果。可以看出,现有针对船舶柴油机的优化工作基本都是针对单工况,基本没有涉及针对循环工况整体性能优化的研究。而循环工况的综合性能是柴油机性能评价的标准,因此,研究船舶柴油机循环工况的性能优化具有重要意义。

本文以某型大功率柴油机为实例,在模型仿真结果的基础上,通过工况间的协同匹配,对大功率柴油机循环工况的整体性能进行优化。本文提出的优化方法和过程对大功率柴油机循环工况或多工况整体性能的优化具有指导意义。

1 柴油机的基本信息本文选取柴油机有12个工作气缸,呈V型排列,其额定转速为1000 r/min、额定功率为3530 kW,额定工况下油耗量约为740 kg/h。该型柴油机配备电控单体泵燃油系统,柴油机的主要结构参数如表1所示。该型柴油机按照EPA标准工作循环进行排放标定,具体的循环工况点如表2所示,前3个工况的功率极小,为柴油机的怠速和动力制动工况,后8个工况的转速和功率依次增加,为柴油机的负载工况。

|

|

表 1 柴油机主要结构参数 Tab.1 Diesel engine's main structural parameters |

|

|

表 2 某型大功率柴油机标准循环工况点 Tab.2 Standard cycle operating point of the high-power diesel engine |

柴油机是一个极其复杂的系统,在改变参数对某一性能进行优化时,可能会引起其他性能的恶化。因此,对于柴油机循环工况的性能优化而言,不仅仅是对各工况的单独优化,还需要考虑各工况间的协同匹配,在突出优化某方面性能的同时抵消不利影响,最终实现柴油机循环工况整体性能的最优化。从表2可以看出,该循环包含11个独立工况点,若基于实验对这些工况进行优化和协同匹配,将耗费大量的资源和实验成本。本研究将基于验证模型,采用仿真方法对燃油喷射时刻进行调整,通过对各独立工况间的优化和协同匹配,实现大功率柴油机循环工况性能最优化的目的。

2 仿真模型的建立与实验验证该型大功率柴油机的三维物理模型及建立的计算域模型如图1所示,在建模过程中采用的其他计算子模型主要包括:SAGE详细化学反应动力学燃烧求解模型[5]、RNG k-ε湍流模型[6]、KH-RT(Kelvin-Helmholtz Rayleigh-Taylor)喷雾破碎模型[7]、NTC液滴碰撞模型[8];NOx生成模型采用扩展的Zeldovich机理[9]。

|

图 1 物理模型及计算域模型 Fig. 1 Physical model and computational domain model |

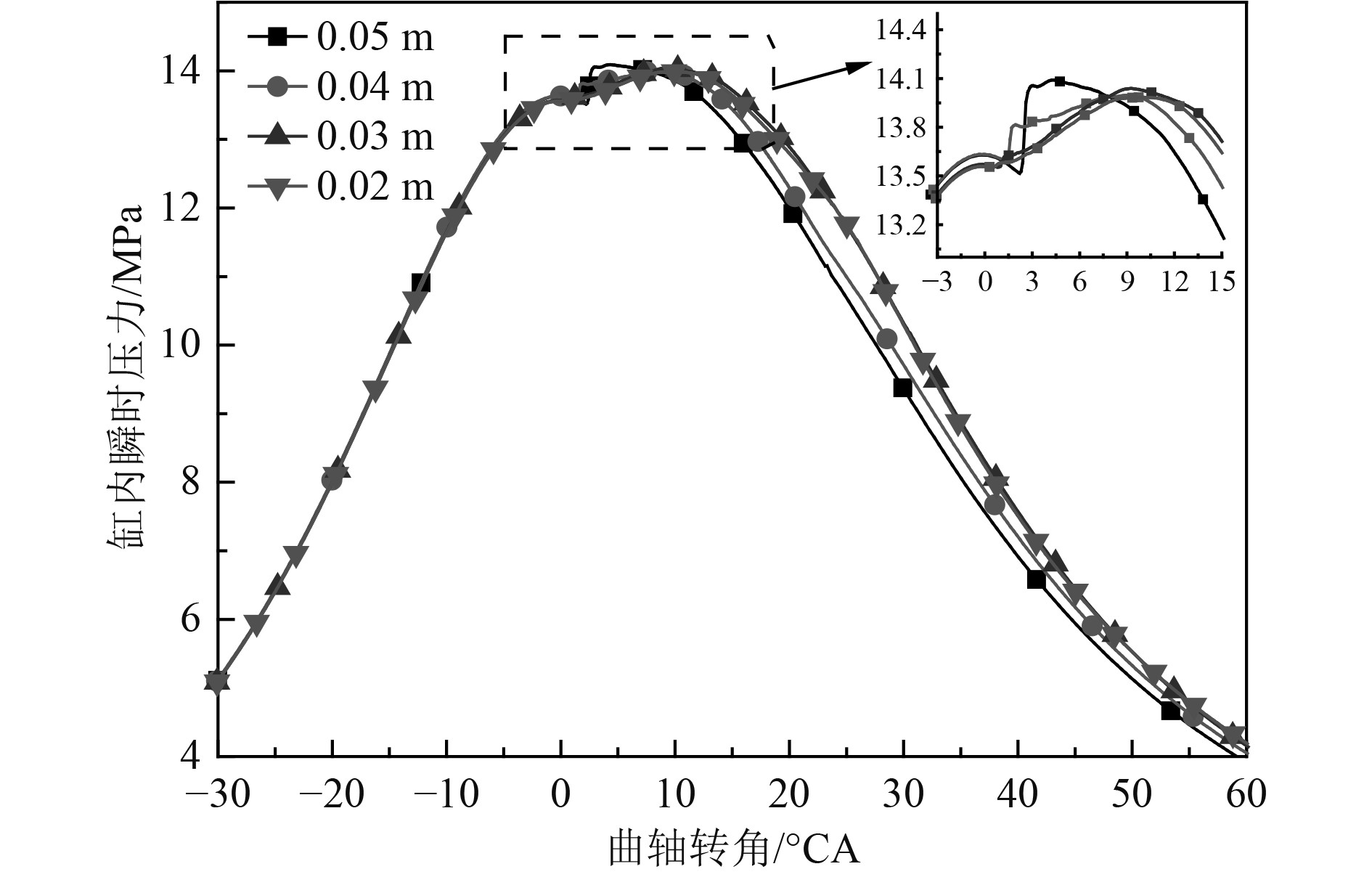

为了消除网格尺寸对仿真结果的影响,本研究进行了网格敏感性验算,在保持模型其他设置一致的情况下选取0.05 m、0.04 m、0.03 m和0.02 m等4种全局网格尺寸进行仿真计算,其中缸内区域基础网格设置为全局网格尺寸的一半,计算结果如图2所示。可以看出,网格尺寸对燃烧开始后的缸内瞬时压力有很大影响,当基础网格从0.05 m依次减小到0.03 m时,燃烧着火提前,着火后的瞬时压力升高率降低,而当基础网格继续减小至0.02 m时,缸内瞬时压力基本没有发生变化,0.02 m基础网格时的缸内瞬时压力曲线与0.03 m的基本重合,这说明当基础网格小于等于0.03 m时即实现了网格的无关性要求。在文究后续的仿真计算过程中都采用0.03 m的全局网格尺寸,缸内区域基础网格大小为0.015 m。另外,在仿真中对速度和温度采用了自适应网格加密技术,计算过程中的最大总网格数量约为27.5万个。

|

图 2 不同基础网格尺寸时的缸内瞬时压力 Fig. 2 In-cylinder pressure with different base mesh sizes |

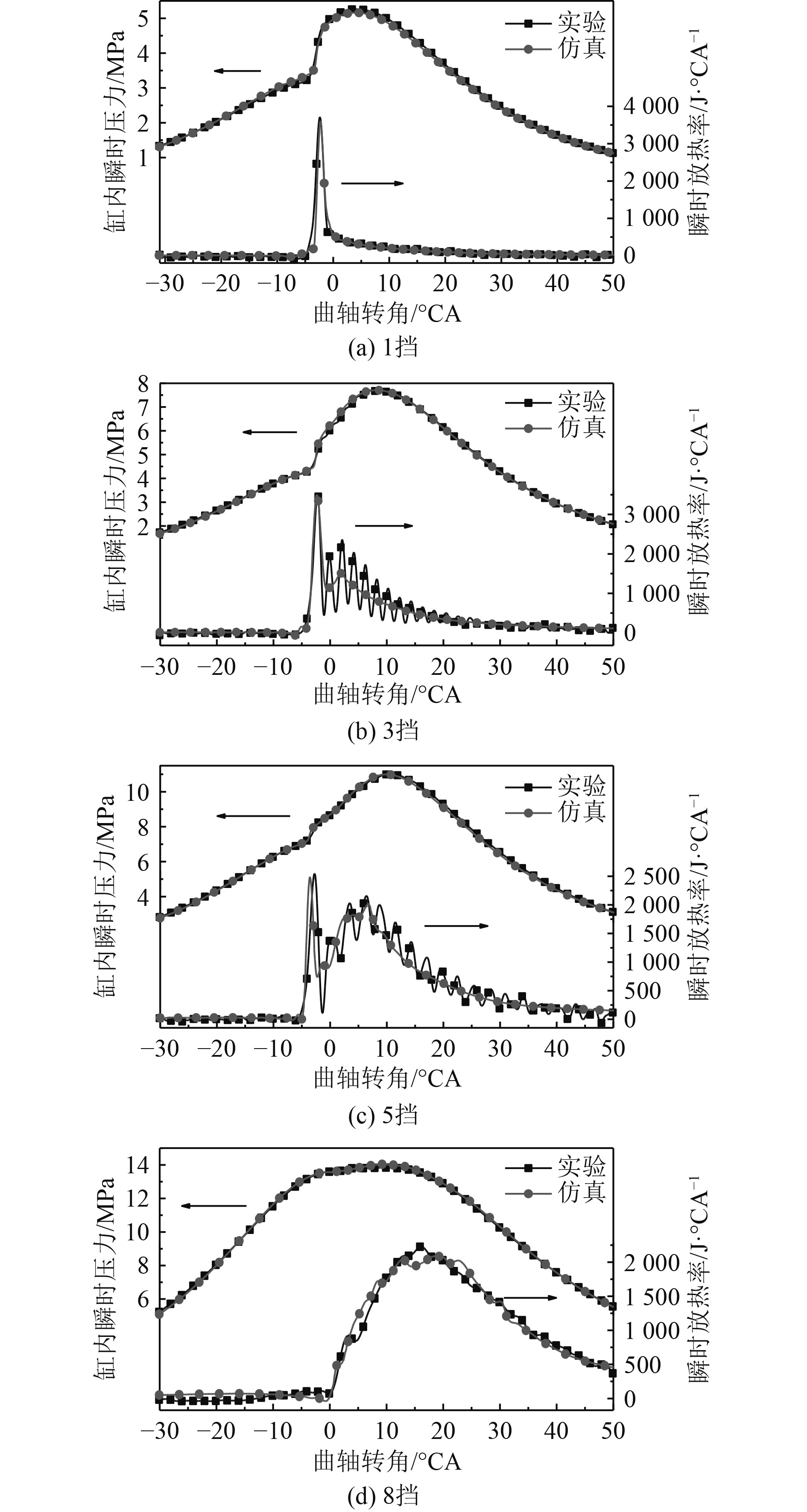

为了基于模型仿真结果对柴油机循环工况进行优化,必须保证仿真模型的准确性。本文对循环工况优化所涉及的每个工况进行了仿真模型的验证,图3选取1#、3#、5#和8#等4个工况的缸内燃烧过程仿真结果与实验数据进行了对比,可以看出仿真与实验曲线基本重合。1#~8#工况模型仿真与实验的燃烧过程关键参数及NOx排放对比如表3所示,可以看出8个工况下仿真与实验的各项参数误差都在可接受范围内,表明本研究建立的仿真模型能够很好的反映和预测该型大功率柴油机的缸内燃烧过程和性能,基于该模型仿真得到的结果可以用于进行下一步循环工况性能优化的工作。

|

图 3 仿真与实验缸内燃烧过程曲线对比 Fig. 3 Comparison of simulation and experimental in-cylinder combustion process curves |

标准循环包含了该型大功率柴油机实际运行时的常用工况,每个工况的权重系数大致反映了该工况在实际运行过程中所占的比例。在以往大多数研究中,优化工作都仅针对柴油机某一个或几个工况进行,将它们单独进行考虑,分别优化,这实际上仅考虑了部分工况,而忽略了柴油机实际运行时工况的多变性和整体性。针对实际运行的大功率柴油机,不仅需要考虑涉及到的每个工况,而且在优化过程中还必须对各工况进行协同匹配,通过工况优化的组合(部分工况甚至对优化目标会有牺牲),最终达到柴油机整个循环工况性能的最优化。

3.1 大功率柴油机循环工况综合性能的计算方法针对柴油机进行循环工况的性能优化,需要将涉及的每个工况纳入到循环中进行整体考虑,该型大功率柴油机标准循环的功率P,计算公式为:

| $ P = \sum\limits_{i = 1}^{11} {{P_i}} \times {K_i}。$ | (1) |

式中:i为循环第i个工况点;

循环比油耗BSFC的计算公式为:

| $ {B_{SFC}} = \frac{{\displaystyle\sum\limits_{i = 1}^{11} {F_C^i} \times {K_i}}}{P} \times 1000。$ | (2) |

式中:

| $ {E_k} = \frac{{\displaystyle\sum\limits_{i = 1}^{11} {E_k^i \times {K_i}} }}{P} 。$ | (3) |

式中,k为排放物种类NOx、CO或HC;

本研究针对的大功率柴油机仅能对燃油喷射时刻进行调节,因此,在本研究中仅将喷射时刻作为变量参数来阐述柴油机循环工况性能优化的过程。由于当前仿真方法还不能很好的预测柴油机的HC、CO以及Soot排放,为了保证本研究仿真结果的准确性,在模型仿真过程中仅重点关注柴油机的比油耗和NOx排放。针对比油耗和NOx排放,本研究在后续的循环工况优化过程中分2种目标进行:1)保持柴油机循环工况比油耗不变,降低循环NOx排放;2)保持柴油机循环工况NOx排放不变,降低循环比油耗。

标准循环涉及的前3个为怠速和动力制动工况,这3个工况更多考虑的是柴油机的启动稳定性、振动和噪声等其他性能,因此,本研究仅对标准循环涉及的后8个工况进行优化。首先,在不对其他工况做调整的情况下仅改变1#工况的喷油时刻,采用经过验证的模型对柴油机工作过程进行仿真计算,得到缸内燃烧压力、压力升高率、指示功率和NOx排放等;其次,检查得到的最高燃烧压力和压力升高率是否在柴油机的许用范围内,剔除超过许用限值的喷油角度;再次,参照式(1) ~ 式(3)计算变喷油角度后的循环比油耗和NOx排放,并分别与原机进行对比,计算变化率。按照以上步骤依次对2#~8#工况做相同处理,分别获得不同工况下循环NOx排放变化率和循环比油耗变化率随喷油角度改变的数据。

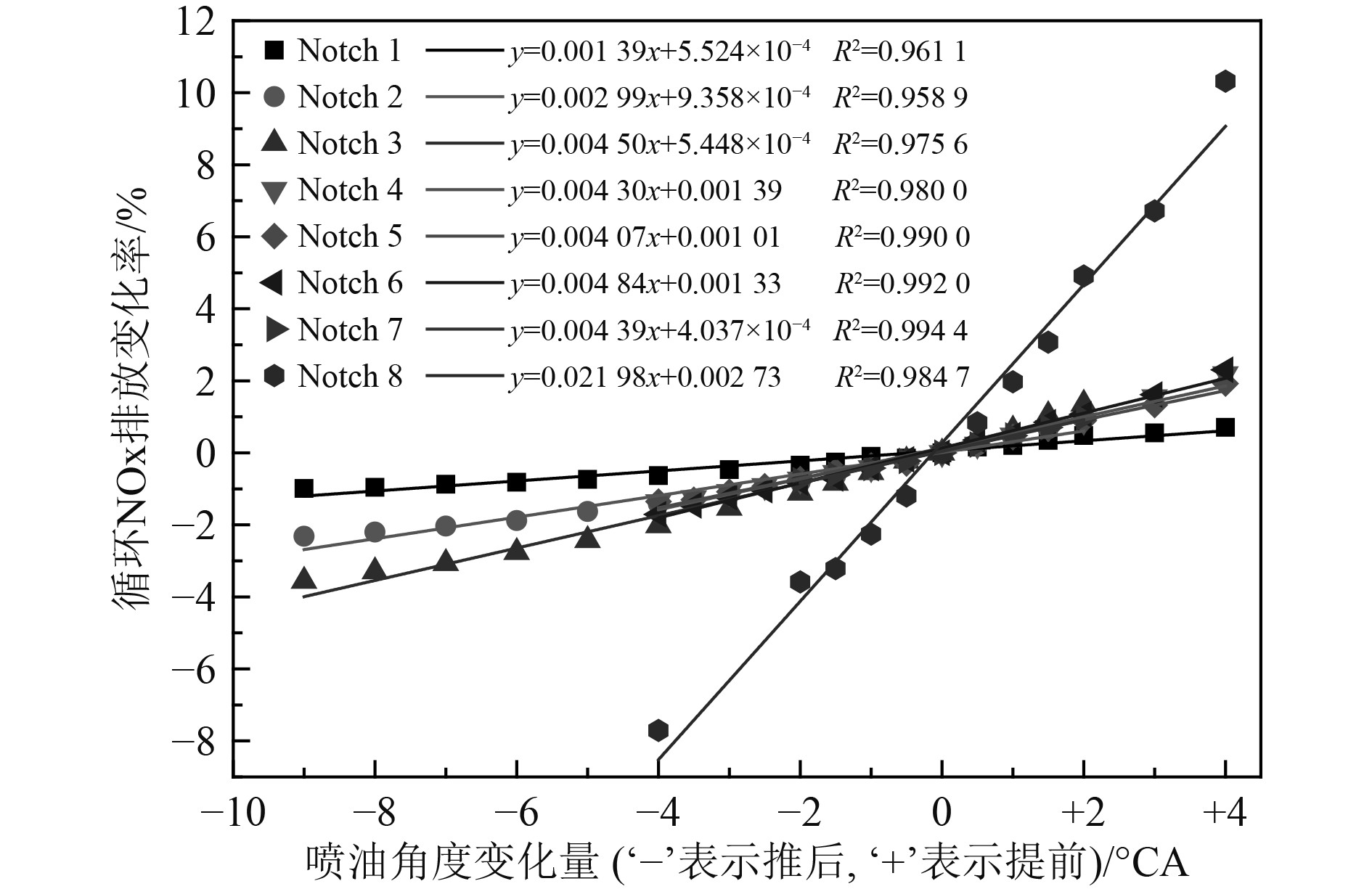

不同工况下调整喷油角度后,柴油机的循环NOx排放变化率如图4所示。可以看出,循环NOx排放都随着喷油角度的提前而增加,随着喷油角度的推后而减小,这与单工况时NOx排放随喷油角度的变化规律是一致的。将各工况下循环NOx排放变化率相对喷油角度的变化进行线性拟合,如图5所示,得到的线性相关系数都在0.96以上,这说明循环NOx排放变化率随各工况喷油角度的改变都基本呈线性变化。对各拟合直线的斜率进行对比发现,循环NOx排放变化率随喷油角度改变而变化的敏感程度存在较大差别。1#工况时,循环NOx排放变化率随喷油角度的变化幅度最小,随着柴油机转速和负荷的增加,变化幅度先依次增加,然后在3# ~ 7#工况时基本保持稳定,在8#工况时,循环NOx排放变化率随喷油角度的变化幅度达到最大,为1#工况的15.8倍。

|

图 4 循环NOx排放变化率 Fig. 4 Change rate of cycle NOx emissions |

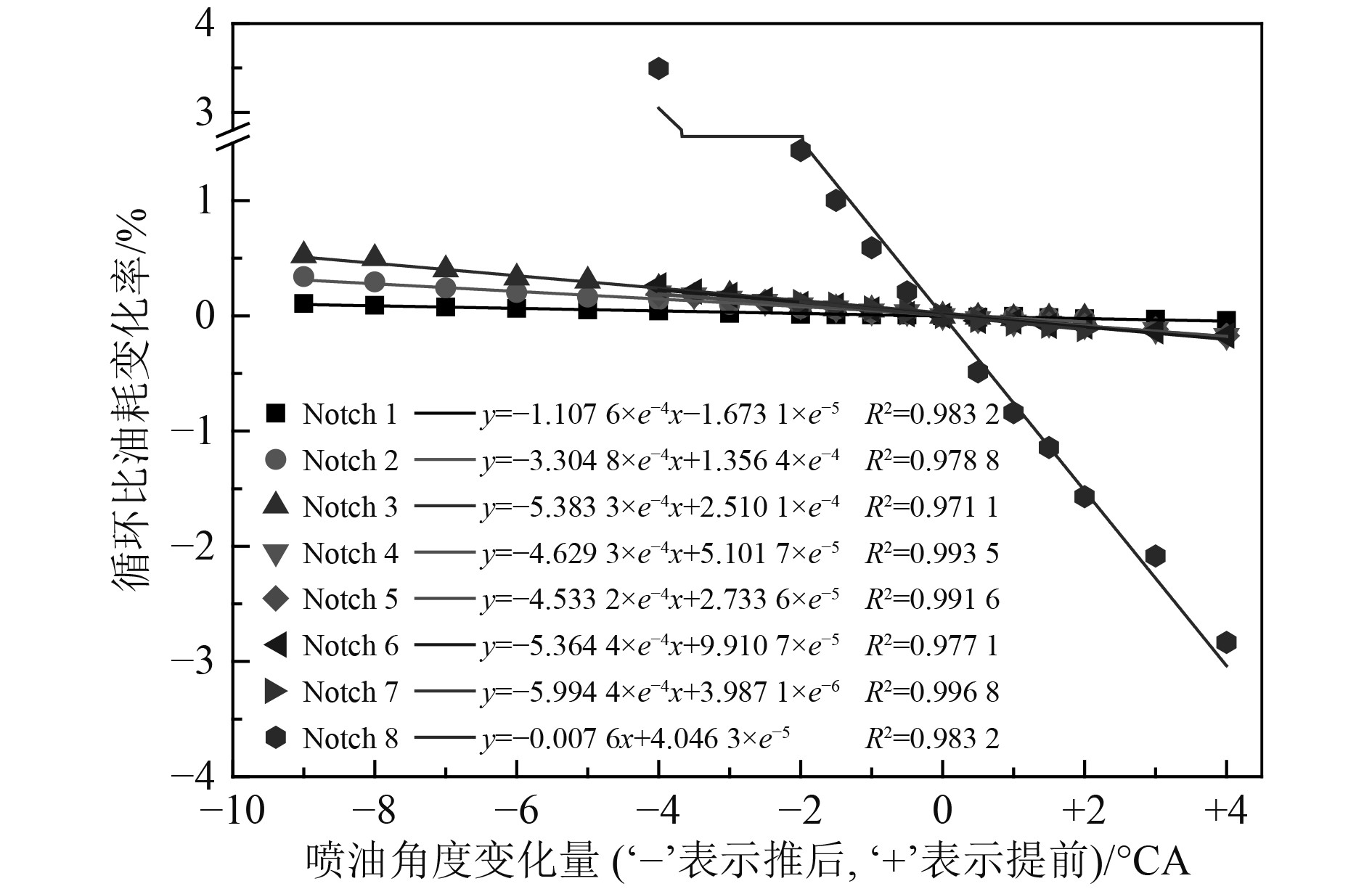

循环比油耗变化率随喷油角度改变而变化的规律如图5所示。可知,循环比油耗都随着喷油角度的提前而降低,随着喷油角度推后而增加,这与循环NOx排放变化率的变化规律刚好相反。将各工况下的循环比油耗变化率相对喷油角度的改变量进行线性拟合,得到的线性相关系数都在0.97以上,这表明循环比油耗变化率与循环NOx排放变化率一样都随喷油角度的改变基本呈线性变化。对各拟合直线的斜率进行对比同样可以发现,各工况下循环比油耗变化率随喷油角度变化的幅度先依次增加,然后基本保持稳定,最后在8#工况下达到最大。

|

图 5 循环比油耗变化率 Fig. 5 Cycle specific fuel consumption change rate |

结合图4和图5可以看出,在1# ~ 8#的所有工况下,随喷油角度的改变循环NOx排放和循环比油耗表现出了此消彼长的trade-off关系,即对所有单工况而言,循环NOx排放的降低必然会引起循环比油耗的升高,循环比油耗的降低也会引起循环NOx排放的增加。因此,为了实现整个EPA循环比油耗不变而尽量降低循环NOx排放的目标,不能简单的将各工况NOx排放降幅较大的点进行组合,还需通过部分工况喷油角度的提前来抵消NOx排放降低引起的循环比油耗增量;同样,为了实现整个循环工况NOx排放不变而尽量降低循环比油耗的目标,也需要通过部分工况喷油角度的推后来抵消比油耗降低引起的循环NOx排放增量。在本研究中,将实现目标量降幅的工况称之为“正向工况”,将用于抵消“正向工况”不利影响的工况称之为“协同工况”。优化目标的实现是循环中“正向工况”和“协同工况”相互匹配和组合的结果。

在本研究中,每个工况只能是“正向工况”或“协同工况”2种属性中的一种,并且对于不同优化目标各工况的属性可能也不完全相同。为了确定循环中各工况的属性,将循环NOx排放变化率和循环比油耗变化率随喷油角度变化的拟合斜率进行相除,并取绝对值,如下式:

| $ {K}_{\text{NOx}}=\left|{\dfrac{循环{\mathrm{NOx}}排放变化率的拟合斜率}{循环比油耗变化率的拟合斜率}}\right|,$ | (4) |

| $ {K}_{BSFC}\text=\left|{\dfrac{循环比油耗变化率的拟合斜率}{循环{\mathrm{NOx}}排放变化率的拟合斜率}}\right|。$ | (5) |

KNOx反映了循环NOx排放变化率相对循环比油耗变化率而言,随喷油角度改变而变化的快慢程度;KBSFC反映了循环比油耗变化率相对循环NOx排放变化率而言,随喷油角度改变而变化的快慢程度;KNOx和KBSFC数值如表4所示。KNOx值越大或KBSFC值越小表明该工况下喷油角度的改变能在循环比油耗变化较小的情况下,引起循环NOx排放较大的变化率;KNOx值越小或KBSFC值越大表明该工况下喷油角度的改变能在循环NOx排放变化较小的情况下,引起循环比油耗较大的变化率。

|

|

表 4 KNOx和KBSFC数值 Tab.4 KNOx and KBSFC values |

|

|

表 3 燃烧过程关键参数及NOx排放的仿真与实验结果对比 Tab.3 Comparison of simulation and experimental results of key parameters of combustion process and NOx emissions |

为了实现本研究的优化目标(1),即在保持循环比油耗基本不变的情况下尽量降低循环NOx排放,应选择KNOx值较大的工况作为“正向工况”,选择KNOx值最小的工况作为“协同工况”。根据表4的数值,将1# ~ 7#作为本研究优化目标(1)的“正向工况”,将8#作为“协同工况”。为了在保持循环NOx排放基本不变的情况下尽量降低循环比油耗,即优化目标(2),应选择KBSFC较大的工况作为“正向工况”,选择KBSFC较小的工况作为“协同工况”。由表3可知,8#应作为优化目标(2)的“正向工况”,1#应作为“协同工况”,但由于本研究中8#在降低循环比油耗的同时引起了循环NOx排放较大幅度的增量,单纯依靠1#已无法抵消,还需通过2# ~ 7#这6个工况来共同抵消增加的循环NOx排放,因此,优化目标(2)的“协同工况”为1# ~ 7#这7个工况。

3.3 循环工况性能的优化结果针对优化目标(1)对各工况的调整方案及最终优化结果分别如表5和表6所示,可以看出,通过各工况间的协同匹配,在保持循环比油耗基本不变的情况下,循环NOx排放相比原机降低了6.43%。

|

|

表 5 针对优化目标(1)对各工况的调整方案 Tab.5 Adjustment schemes for each working condition according to the optimization objective (1) |

|

|

表 6 优化目标(1)的最终优化结果 Tab.6 Final optimization results of optimization objective (1) |

针对优化目标(2)对各工况的调整方案及最终优化结果分别如表7和表8所示,可以看出,在保持循环NOx排放基本不变的情况下,循环比油耗相比原机降低了1.53%,降幅达到了3.18g/(kW·h)。

|

|

表 7 针对优化目标(2)对各工况的调整方案 Tab.7 Adjustment schemes for each working condition according to the optimization objective (2) |

|

|

表 8 优化目标(2)的最终优化结果 Tab.8 Final optimization results of optimization objective (2) |

1)建立了某大功率柴油机三维仿真模型并进行实验验证,建立的模型能够很好地反映和预测柴油机缸内燃烧过程及NOx排放;基于验证模型计算结果能够实现柴油机循环工况的性能优化,并且能够大量减少试验量,节约成本。

2)循环NOx排放变化率及循环比油耗变化率,与各工况下喷油角度的改变量都近似呈线性关系,并且循环NOx排放与循环比油耗表现出了此消彼长的trade-off关系。

3)提出了循环中“正向工况”和“协同工况”的概念和确定方法,针对大功率柴油机循环工况性能的优化,需“正向工况”和“协同工况”的相互协同匹配才能实现。

4)基于EPA循环中各工况间的协同匹配,在保持循环比油耗基本不变的情况下,循环NOx排放相比原机降低了6.43%;在保持循环NOx排放基本不变的情况下,循环比油耗相比原机降低了1.53%,降幅达到了3.18g/(kW·h)。

| [1] |

罗正刚, 王浒, 尧命发. 大缸径低速二冲程船用柴油机喷油参数的仿真及优化[J]. 燃烧科学与技术, 2022, 26(6): 535-543. |

| [2] |

李龙, 庞振龙, 张宁, 等. 喷油压力和提前角对柴油机排放影响的试验研究[J]. 内燃机与动力装置, 2022, 39(6): 14-18. |

| [3] |

张志刚, 赵昌普, 王耀辉, 等. 进气加湿对船用柴油机燃烧和排放的影响[J]. 燃烧科学与技术, 2017, 23(5): 436-442. |

| [4] |

韩雷, 任洪娟. 米勒循环与 EGR 耦合对增压柴油机性能的影响[J]. 上海工程技术大学学报, 2022, 36(3): 238-242.

|

| [5] |

SUN Xiuxiu, LIANG Xingyu, SHU Gequn, et al. Development of a surrogate fuel mechanism for application in two-stroke marine diesel engine[J]. Energy, 2018, 153: 56-64. DOI:10.1016/j.energy.2018.03.042 |

| [6] |

王筱蓉, 刘辰朋, 尹子峰, 等. 米勒循环对船用低速柴油机性能影响的仿真研究[J]. 船舶工程, 2014, 36(4): 29-33. |

| [7] |

LIU Haifeng, ZHANG Huixiang, WANG Hu, et al. A numerical study on combustion and emission characteristics of marine engine through Miller cycle coupled with EGR and water emulsifed fuel[C]//SAE technical paper, No. 2016-01-2187, 2016.

|

| [8] |

SCHMIDT DAVID P. , RUTLAND C J. A new droplet collision algorithm[J]. Journal of Computational Physics, 2000, 164(1): 62-80. DOI:10.1006/jcph.2000.6568 |

| [9] |

ZHOU Song, GAO Ruifeng, FENG Yongming, et al. Evaluation of Miller cycle and fuel injection direction strategies for low NOx emission in marine two-stroke engine[J]. International Journal of Hydrogen Energy, 2017, 42: 20351-20360. DOI:10.1016/j.ijhydene.2017.06.020 |

2024, Vol. 46

2024, Vol. 46